Содержание страницы

Стали, являясь основой множества промышленных отраслей, имеют широкий спектр применения в самых разных сферах, от машиностроения и строительства до производства высокотехнологичных устройств. Одним из ключевых аспектов работы с такими материалами является их термическая обработка, которая позволяет изменить их физико-механические свойства и добиться нужных эксплуатационных характеристик.

Одним из наиболее важных этапов термической обработки является отжиг, процесс, в ходе которого сталь подвергается нагреву до определенной температуры с последующим охлаждением. В зависимости от температуры отжига и состава стали можно получить различные свойства материала, такие как улучшенная пластичность, прочность или износостойкость.

Кодирование сталей по температуре отжига — это система классификации сталей, которая основывается на указаниях температурных режимов, подходящих для разных типов стали. В мире существует несколько таких стандартов, наиболее известными из которых являются классификации Американского института черной металлургии (AISI-SAE) и британский стандарт BS. Эти системы классификации широко используются в металлургической промышленности и служат важным ориентиром для специалистов в области обработки сталей, помогая выбрать оптимальные параметры термической обработки.

Термическая обработка стали как технология начала развиваться еще в древние времена. Одним из первых примеров является использование горячей ковки и отжига в эпоху бронзового века, когда кузнецы научились обрабатывать металлы, чтобы сделать их более прочными и гибкими. Однако систематическое изучение термической обработки и ее влияние на свойства стали началось значительно позже, в конце XIX — начале XX века.

Стандарт AISI-SAE был создан в 1913 году Американским институтом черной металлургии и вскоре стал основным для кодирования углеродистых и легированных сталей в США и других странах. Стандарт BS, в свою очередь, был разработан британским стандартом и используется в Европе, играя аналогичную роль в промышленности.

1. Температурное кодирование сталей при отжиге

Кодирование сталей по температуре отжига, отражающее классификацию углеродистых и легированных сталей по стандартам Американского института черной металлургии AISI-SAE и британскому стандарту BS, представлено в Таблицах 1 и 2. Таблица 3 содержит данные о температурах отжига для нержавеющих сталей. Для более детального ознакомления с характеристиками сталей и их свойствами можно обратиться к разделу «Механические свойства».

Таблица 1. Температурное кодирование сталей для углеродистых и легированных сталей по классификации AISI-SAE

| AISI | Температура отжига [°С] |

| Углеродистые стали | |

| 1020 | 855…900 |

| 1025 | 855…900 |

| 1030 | 845…885 |

| 1035 | 845…885 |

| 1040 | 790…970 |

| 1045 | 790…870 |

| 1050 | 790…870 |

| 1060 | 790…845 |

| 1070 | 790…845 |

| 1080 | 790…845 |

| 1090 | 790…830 |

| 1095 | 790…830 |

| Легированные стали | |

| 1330 | 845…900 |

| 1340 | 845…900 |

| 4037 | 815…855 |

| 4130 | 790…845 |

| 4140 | 790…845 |

| 4340 | 790…845 |

| 5130 | 790…845 |

| 5140 | 815…870 |

| 5160 | 815…870 |

| 6150 | 845…900 |

| 8630 | 790…845 |

| 8640 | 815…870 |

| 8650 | 815…870 |

| 8660 | 815…870 |

| 9260 | 815…870 |

Таблица 2. Температурное кодирование сталей по отжигу для углеродистых и легированных сталей по британскому стандарту BS

| BS | Температура отжига [°С] |

| Углеродистые стали | |

| 070М20 | 880…910 |

| 080М30 | 860…890 |

| 080М40 | 830…860 |

| 080М50 | 810…840 |

| 070М55 | 810…840 |

| Легированные стали | |

| 120М36 | 840…870 |

| 150М19 | 840…900 |

| 150М36 | 840…870 |

| 530М40 | 810…830 |

| 605М36 | 830…860 |

| 606М36 | 830…860 |

| 708М40 | 850…880 |

| 817М40 | 820…850 |

| 826М40 | 820…850 |

| 835М30 | 810…830 |

Таблица 3. Температурное кодирование нержавеющих сталей по отжигу по классификации AISI-SAE

| AISI | Температура отжига [°С] |

| Аустенит | |

| 201, 301, 302, 304 | 1010…1120 |

| 309, 316 | 1040…1120 |

| 321 | 955…1065 |

| Феррит | |

| 405 | 650…815 |

| 409 | 870…900 |

| 431 | 705…790 |

| Мартенсит | |

| 403, 410, 420 | 830…885 |

| 431 | Нет рекомендации |

| 440С | 845…900 |

2. Поверхностное упрочнение

Для изменения твердости поверхности сталей применяется обработка, называемая поверхностной закалкой. В Таблице 4 представлены результаты этой обработки. Некоторые марки сталей разрабатывались с учётом необходимости науглероживания, чтобы достичь высокой износостойкости на поверхности, сохраняя при этом необходимую прочность и ударную вязкость в сердцевине. Такую сталь называют науглероженной или с упрочнённой поверхностью. Примером таких сталей являются марки по британским стандартам:

- углеродистые стали: 045М10, 080М15, 130М15, 210М15;

- боросодержащие стали: 170Н15, 173Н16, 174Н20, 175Н23;

- легированные стали: 523Н15, 527Н17, 590Н17, 635Н15, 637Н17, 655Н13, 665Н17, 665Н20, 665Н23, 708Н20, 805Н29, 805Н22, 808Н17, 815Н17, 820Н17, 822Н17, 832Н13, 835Н15.

Для азотирования подходят стали по британским стандартам: 708М40, 709М40, 720М32, 722М24, 897М39, 905М39.

Таблица 4. Эффекты поверхностной закалки

| Процесс | Температура [°C] | Науглероженный слой | Основные материалы | |

| Глубина [мм] |

Твердость [HRC] |

|||

| Твердая цементация | 810…1100 | 0.25…3 | 45…65 | Малоуглеродистые и науглероженные легированные стали |

| Газовая цементация | 810…980 | 0.07…3 | 45…65 | То же |

| Жидкое цианирование | 760…870 | 0.02…0.7 | 50…60 | Малоуглеродистые и легированные стали |

| Азотирование | 500…530 | 0.07…0.7 | 50…70 | Легированные стали |

| Газовое цианирование | 700…900 | 0.02…0.7 | 50…60 | Малоуглеродистые и легированные стали |

| Пламенная закалка | 850…1000 | Свыше 0.8 | 55…65 | Стали с 0.4.0.7% углерода |

| Индукционная закалка | 850…1000 | 0.5…5 | 55…65 | То же |

3. Закалка с последующим отпуском

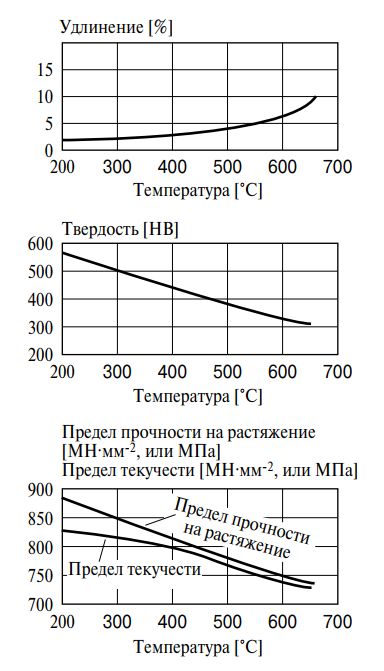

Процесс закалки с последующим отпуском включает в себя резкое охлаждение стали, за которым следует нагрев до температуры ниже критической для изменения структуры на мартенситную. После закалки материал обладает максимальным пределом прочности, но минимальной ударной вязкостью. При этом, чем выше температура, на которой производится отпуск, тем ниже прочность и выше ударная вязкость. Типичные изменения свойств стали, полученные после закалки с последующим отпуском, представлены на Рис. 1 для легированной стали, состоящей из 0.40% углерода, 0.70% марганца, 1.8% никеля, 0.80% хрома и 0.25% молибдена.

Рис. 1. Влияние эффекта закалки с последующим отпуском на свойства стали

Кодирование сталей по температуре отжига является важным инструментом в металлургической промышленности, позволяющим контролировать и предсказывать свойства различных марок стали после термической обработки. Системы AISI-SAE и BS представляют собой важные стандарты, которые помогают унифицировать подходы к выбору температуры отжига в зависимости от состава и назначения стали.

Историческое развитие этих стандартов и их влияние на металлургическую промышленность подчеркивает важность научных исследований в области термической обработки и их практическую значимость для разных отраслей промышленности. Благодаря этим стандартам металлургическая отрасль смогла значительно повысить качество и эффективность обработки стали, что привело к созданию более надежных и долговечных материалов, используемых в самых различных областях.