Содержание страницы

В мире современного машиностроения и строительства создание надежных и экономически эффективных металлических конструкций невозможно без глубокого понимания принципов сварки. Однако успешный проект определяется не только прочностью сварного шва, но и технологичностью всей конструкции. Это комплексное понятие является краеугольным камнем проектирования, напрямую влияя на производственные затраты, сроки изготовления и итоговое качество продукта.

Под технологичностью сварной заготовки понимают такой подход к ее конструированию, который изначально закладывает основу для максимально эффективного, стабильного и предсказуемого производственного процесса. Грамотно спроектированная с точки зрения технологичности конструкция — это залог успеха всего проекта.

Ключевые цели обеспечения технологичности:

- Простота и универсальность изготовления: Конструкция должна быть адаптирована для легкого выполнения сварочных работ с применением различных, в том числе стандартных, технологий и режимов.

- Применимость высокопроизводительных методов: Проект должен поощрять использование автоматизированной и роботизированной сварки (например, под флюсом или в среде защитных газов), что кардинально повышает производительность.

- Максимальная автоматизация и механизация: Конструктивные решения должны способствовать минимизации ручного труда на всех этапах — от сборки и кантовки до непосредственно сварочных операций.

- Экономическая эффективность: Оптимизация формы кромок, минимизация объема наплавляемого металла и сокращение длины швов ведут к прямой экономии сварочных материалов (электродов, проволоки, флюсов, газов) и снижению себестоимости.

- Минимизация деформаций и напряжений: Конструкция должна быть спроектирована так, чтобы сводить к минимуму коробление и внутренние напряжения, вызываемые локальным нагревом и последующим охлаждением в процессе сварки.

Достижение этих целей — это системная задача, которая решается на самых ранних этапах проектирования. Рассмотрим пять фундаментальных основ, на которых строится технологичность сварной конструкции.

1. Выбор материала и его свариваемость

Первый и, возможно, самый важный шаг — это правильный выбор основного конструкционного материала. Инженер должен учитывать не только эксплуатационные требования (прочность, коррозионную стойкость, жаропрочность), но и ключевой технологический параметр — свариваемость. Свариваемость — это комплексное свойство металла, характеризующее его способность образовывать прочное и надежное сварное соединение без дефектов (трещин, пор, непроваров) при соблюдении заданной технологии.

В идеале, для получения сварных соединений, равнопрочных основному металлу, следует отдавать предпочтение материалам с хорошей свариваемостью. Однако, если эксплуатационные условия диктуют необходимость применения сталей с удовлетворительной или ограниченной свариваемостью (например, высокоуглеродистых или сложнолегированных), конструкция должна разрабатываться с учетом этих особенностей. В таких случаях для минимизации риска дефектов и неблагоприятных структурных изменений в зоне термического влияния (ЗТВ) применяются специальные технологические мероприятия:

- Предварительный и сопутствующий подогрев: Снижает скорость охлаждения металла, предотвращая образование хрупких закалочных структур и водородных трещин.

- Выбор метода сварки: Применение технологий с минимальным тепловложением (например, электронно-лучевая, лазерная или диффузионная сварка в вакууме) позволяет уменьшить негативное термическое воздействие.

- Последующая термическая обработка: Такие операции, как высокий отпуск, нормализация или закалка с отпуском, позволяют гомогенизировать структуру и свойства металла по всему объему изделия, снимая внутренние напряжения.

Важно понимать, что возможность применения этих мероприятий напрямую зависит от габаритов и сложности конструкции. Для крупногабаритных изделий со сложной геометрией и криволинейными швами, где подогрев и термообработка затруднены, использование сталей с ограниченной свариваемостью является крайне рискованным. И наоборот, для компактных и простых узлов применение таких материалов допустимо, так как их обработка в печах или с помощью специализированного оборудования не представляет сложности.

2. Классификация сталей по свариваемости

Для удобства инженеров и технологов стали условно классифицируют на четыре группы по свариваемости. Эта классификация, представленная в таблице 1, помогает на начальном этапе оценить сложность будущих сварочных работ и необходимость применения специальных технологических приемов.

| Группа свариваемости | Марки сталей | |

| Углеродистые | Конструкционные легированные | |

| Хорошая (сварка без ограничений) | Ст1, Ст2, Ст3, Ст4 всех степеней раскисления, Сталь 10, 15, 20, 16кп | 15Г, 20Г, 15ХМ, 10ХСНД, 10ХГСНД, 15ХГСНД |

| Удовлетворительная (требуется подогрев или термообработка) | Ст5, Сталь 25, 30, 35 | 12ХН2, 14Х2ГМР, 20ХН, 20ХГСА, 25ХГСА, 30ХМ |

| Ограниченная (требуются сложные тех. мероприятия) | Ст6, Сталь 40, 45, 50 | 35Г, 40Г, 45Х, 30ХГСА, 40ХМФА, 30ХГСН2А |

| Плохая (сварка сопряжена с высоким риском дефектов) | Сталь 60, 65, 70, инструментальные У7-У10 | 50Г, 40ХН, 45ХН3МФА, 5ХНМ, 5ХНТ |

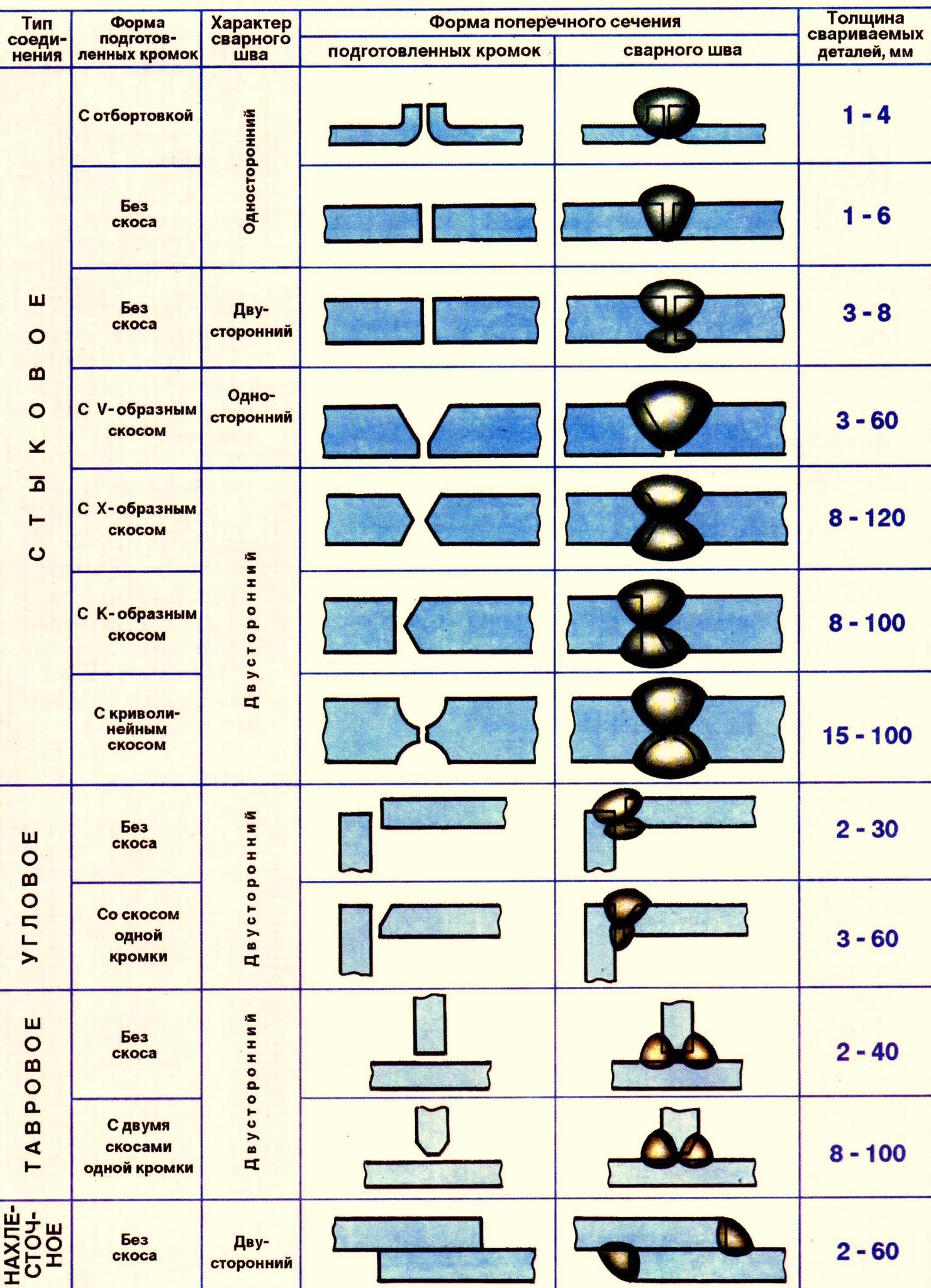

3. Выбор типа сварного соединения

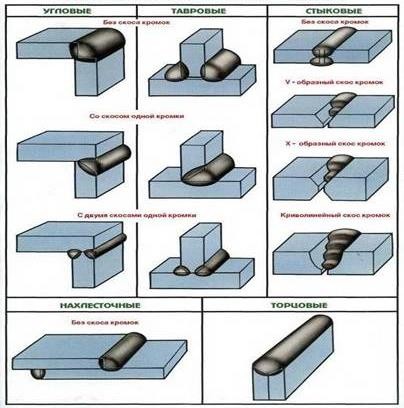

Геометрия соединения — следующий ключевой фактор. Тип сварного соединения определяется взаимным расположением свариваемых элементов и формой подготовки их кромок. Согласно фундаментальным стандартам, таким как ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные», выделяют четыре основных типа соединений.

- Стыковые соединения: Являются наиболее предпочтительными для ответственных конструкций, работающих при статических и динамических нагрузках. Они обеспечивают наиболее плавное распределение напряжений и высокую прочность, приближающуюся к прочности основного металла. Для толщин свыше 3-4 мм требуется разделка кромок (V-образная, X-образная и др.) для обеспечения полного провара по всему сечению.

- Тавровые соединения: Широко используются при изготовлении балок, рам, ферм и других пространственных конструкций, где один элемент примыкает к другому под углом. Требуют тщательного контроля провара в корне шва.

- Нахлёсточные соединения: Технологически просты в сборке, так как не требуют точной подгонки кромок. Однако они создают концентрацию напряжений и менее прочны, чем стыковые. Этот тип соединения является основным для контактной точечной и шовной сварки, а также для неответственных соединений, работающих на срез.

- Угловые соединения: Применяются для соединения элементов, расположенных под углом на краях конструкции (например, при изготовлении коробов, резервуаров). Как правило, не предназначены для передачи значительных рабочих усилий.

Форма разделки кромок (угол скоса, величина притупления и зазор) выбирается исходя из толщины металла, вида сварки и требований к формированию обратного валика шва, обеспечивая баланс между гарантированным проплавлением и минимальным объёмом дорогостоящего наплавленного металла.

4. Проектирование формы свариваемых элементов

Технологичность конструкции в целом зависит от формы ее отдельных составляющих. Сварные заготовки могут изготавливаться из листового и профильного проката, труб, а также из литых, кованых и штампованных элементов. При конструировании следует стремиться к максимальному упрощению геометрии, что открывает путь к автоматизации и повышению качества.

Ключевые принципы проектирования элементов:

- Приоритет автоматизации: Отдавайте предпочтение прямолинейным, цилиндрическим и коническим формам с длинными прямыми или кольцевыми швами, которые идеально подходят для автоматических сварочных тракторов и роботов.

- Сварка в нижнем положении: Конструкция должна позволять выполнять максимальное количество швов в нижнем положении. Это наиболее производительное и удобное положение, обеспечивающее наилучшее качество формирования шва.

- Свободный доступ: Необходимо обеспечить беспрепятственный доступ инструмента к месту сварки с лицевой и, при необходимости, с обратной стороны шва для его формирования и контроля.

- Минимизация длины швов: Избегайте необоснованного усложнения конструкции. Часто замена нескольких сварных элементов одним гнутым или штампованным позволяет сократить длину швов, снизить деформации и себестоимость.

Использование стандартных прокатных или гнутых профилей, тонколистовых штампованных оболочек и тонкостенных труб является предпочтительным с точки зрения технологичности и стоимости.

5. Выбор оптимального вида сварки

Выбор конкретного метода сварки диктуется материалом, толщиной, формой заготовок и серийностью производства. Каждый вид сварки имеет свои технологические и экономические преимущества.

|

Практические примеры выбора:

- Для крупногабаритных листовых конструкций (судостроение, мостостроение) из сталей и сплавов толщиной от 4 мм незаменимы высокопроизводительные автоматическая дуговая сварка под флюсом и электрошлаковая сварка (для больших толщин).

- В массовом производстве для соединения заготовок компактного сечения (валы, оси, трубы) широко применяется контактная стыковая сварка оплавлением.

- В автомобилестроении и приборостроении для тонколистовых конструкций доминируют контактная точечная и шовная сварка благодаря высокой скорости и степени автоматизации.

- Для соединения материалов, чувствительных к нагреву, или разнородных металлов применяют холодную сварку давлением или ультразвуковую сварку.

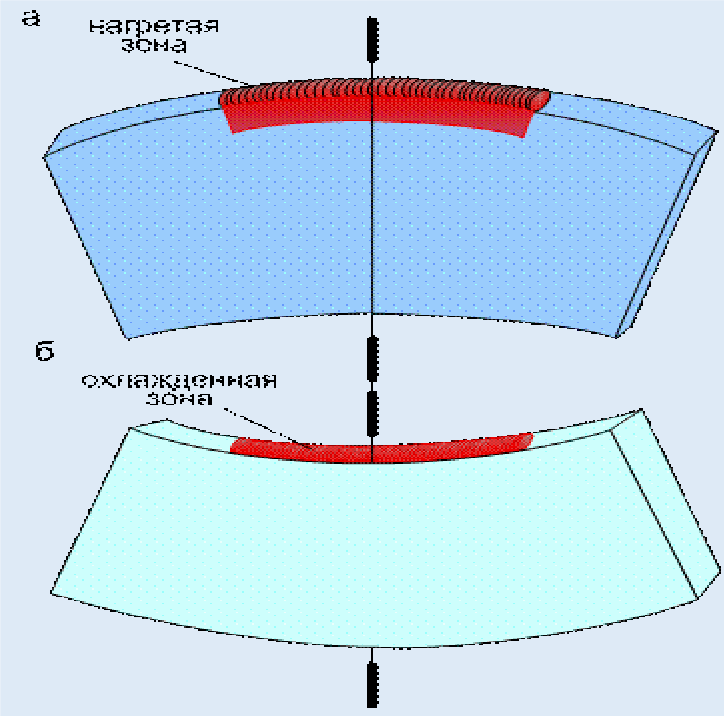

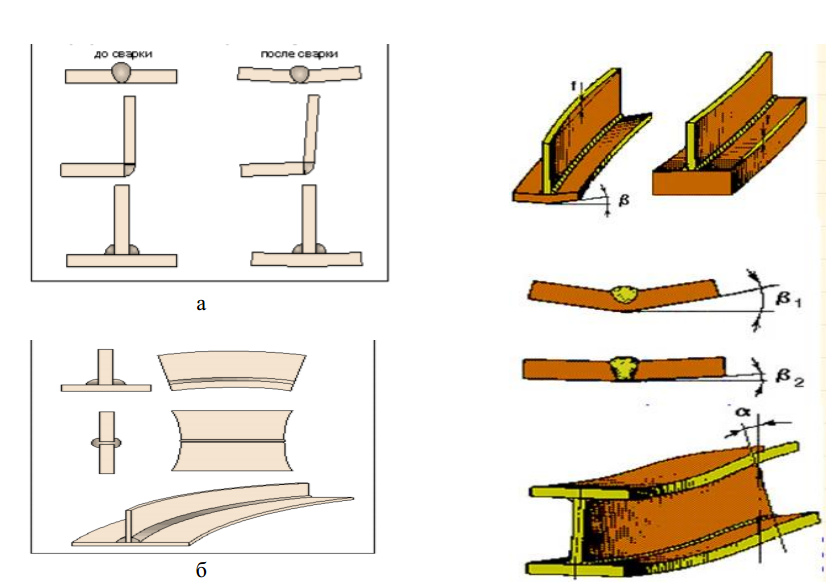

6. Управление сварочными деформациями и напряжениями

Неравномерный нагрев металла в процессе сварки неизбежно приводит к возникновению внутренних напряжений и деформациям (короблению). Это явление снижает точность размеров изделия, требует введения дополнительных припусков на мехобработку и может негативно сказаться на его прочности и усталостной долговечности.

Величина деформации зависит от объема наплавленного металла, погонной энергии сварки и жесткости самой конструкции. Управление этими процессами — ключевая задача технолога.

Методы снижения деформаций и напряжений:

- Конструктивные методы:

- Симметричное расположение швов: Применение X-образной разделки кромок вместо V-образной позволяет сбалансировать усадочные силы.

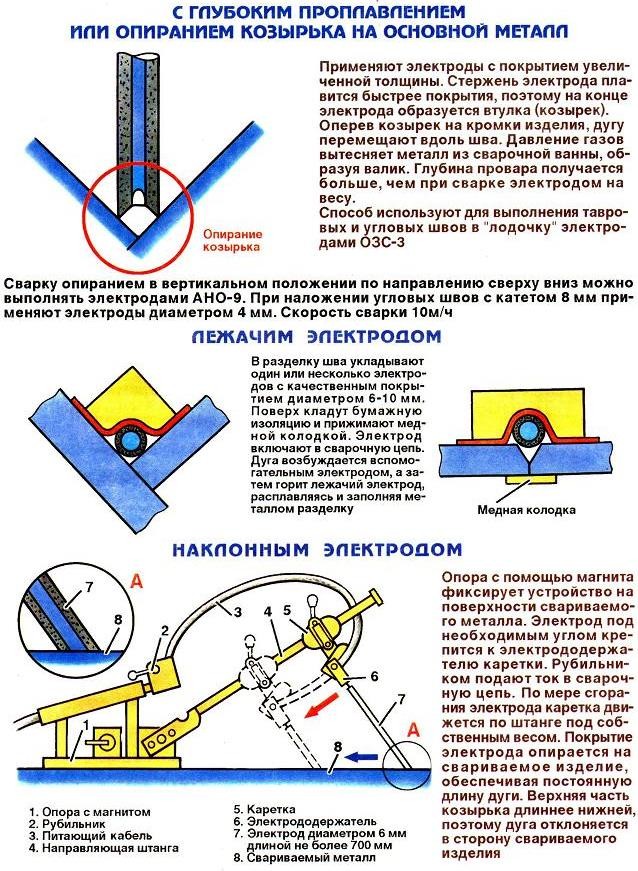

- Уменьшение сечения швов: Переход на U-образную разделку или применение методов сварки с глубоким проплавлением снижает объем наплавленного металла.

- Использование ребер жесткости: Временные или постоянные ребра жесткости увеличивают сопротивление конструкции изгибу.

- Рациональное проектирование: Избегайте скопления и пересечения большого количества швов в одном месте.

- Технологические методы:

- Предварительный обратный изгиб: Заготовке придается изгиб в сторону, противоположную ожидаемой деформации, который компенсируется усадкой шва.

- Обратноступенчатый способ сварки: Сварка ведется короткими участками в направлении, обратном общему направлению наложения шва, что позволяет выровнять температурное поле.

- Рациональная последовательность сварки: Правильный порядок наложения швов (например, от центра к краям) помогает сбалансировать деформации.

- Жесткое закрепление: Фиксация элементов в сборочно-сварочных приспособлениях (кондукторах) ограничивает их перемещение.

- Термическая правка: Локальный нагрев определенных зон на выпуклой стороне деформированной конструкции для ее выравнивания.

- Высокий отпуск после сварки: Эффективный метод для снятия до 80-90% внутренних напряжений.

Заключение

Технологичность сварной конструкции — это не абстрактное пожелание, а критически важная характеристика, закладываемая на этапе проектирования. Она представляет собой синергию правильного выбора материалов, продуманной геометрии соединений и элементов, а также грамотного подбора технологии сварки. Инвестиции времени и знаний в обеспечение технологичности на начальном этапе многократно окупаются в процессе производства за счет снижения трудоемкости, расхода материалов, процента брака и повышения надежности и долговечности готового изделия. В эпоху цифрового проектирования современные системы CAD/CAE позволяют моделировать процесс сварки и прогнозировать деформации, выводя управление технологичностью на принципиально новый уровень.