Контактная сварка занимает особое место в арсенале современных технологий обработки металлов и производства прочных соединений. Благодаря своей универсальности, высокой скорости выполнения операций, возможности автоматизации и надежности, данный метод прочно вошел в производственные процессы самых разных отраслей: от тяжелого машиностроения до микроэлектроники. Контактная сварка позволяет создавать прочные и долговечные соединения без необходимости в дополнительных расходных материалах, что делает её привлекательной как с технической, так и с экономической точек зрения.

Суть технологии заключается в кратковременном нагреве места соединения при помощи электрического тока с последующим сжатием деталей, что обеспечивает формирование неразъемного металлического соединения. Это позволяет применять метод даже в тех случаях, когда другие виды сварки оказываются неэффективны или невозможны. Широкий спектр применяемых конструкционных материалов, устойчивость к внешним воздействиям и высокая производительность делают контактную сварку одним из ключевых инструментов современной промышленности.

Первые эксперименты с использованием электрического тока для соединения металлических деталей начали проводиться еще в XIX веке. Одним из пионеров в области электрической сварки был французский физик Огюст де Мери, который в 1856 году провел серию опытов по использованию электрической дуги для расплавления металла. Однако именно русские инженеры сыграли важнейшую роль в развитии контактной сварки. В начале XX века Н. Г. Славянов и В. П. Николаев разработали первые промышленные установки, в которых соединение происходило за счет тепла, выделяемого в месте контакта деталей под действием электрического тока.

Бурное развитие контактной сварки началось в период индустриализации, особенно после Второй мировой войны, когда возросла потребность в массовом производстве металлических изделий и конструкций. С этого момента контактная сварка начала внедряться в производство автомобилей, авиационных конструкций и электроприборов. Сегодня этот метод претерпел значительные технические усовершенствования и стал неотъемлемой частью высокотехнологичных производственных процессов.

Контактная сварка представляет собой один из самых широко используемых и активно развивающихся методов получения прочных неразъемных соединений между различными конструкционными материалами. Этот способ применим для соединения деталей, имеющих широкий диапазон толщин и геометрических сечений. По статистике, на сегодняшний день примерно 30 % всех существующих сварных соединений выполняется именно методом контактной сварки. Согласно прогнозам в сфере промышленного производства, в ближайшие годы доля этого процесса может достигнуть 40 % от общего объема всех сварочных операций, что подчеркивает его значимость в современной технологии металлообработки.

Свое широкое распространение и высокую оценку в различных отраслях, особенно в серийном и массовом производстве, контактная сварка получила благодаря совокупности весомых преимуществ. Среди них можно выделить следующие основные причины:

- Процесс отличается высокой технико-экономической эффективностью, выражающейся, в частности, в значительной производительности. Контактная сварка существенно превосходит по скорости выполнения операций другие способы сварки, что особенно важно при необходимости обработки больших объемов изделий за ограниченное время.

- Технология контактной сварки обладает высокой степенью адаптивности к механизации и автоматизации. Это позволяет легко внедрять её в роботизированные линии и современные производственные комплексы, минимизируя участие оператора.

- Сварка сопровождается благоприятным термодеформационным воздействием на соединяемые элементы, благодаря чему обеспечивается надежность и качество соединений большинства используемых конструкционных металлов, даже при значительных различиях в их свойствах.

- Контактная сварка отличается высокими показателями чистоты и комфорта выполнения технологического процесса, что способствует улучшению условий труда персонала и соблюдению санитарных норм на производстве.

Контактная сварка осуществляется путем кратковременного пропускания электрического тока через соединяемые металлические элементы, в результате чего происходит их нагрев в зоне контакта. После достижения необходимой температуры заготовки подвергаются осевому сжатию, обеспечивая пластическую деформацию и формирование прочного неразъемного соединения. Давление создается со стороны электродов, что обеспечивает стабильность процесса.

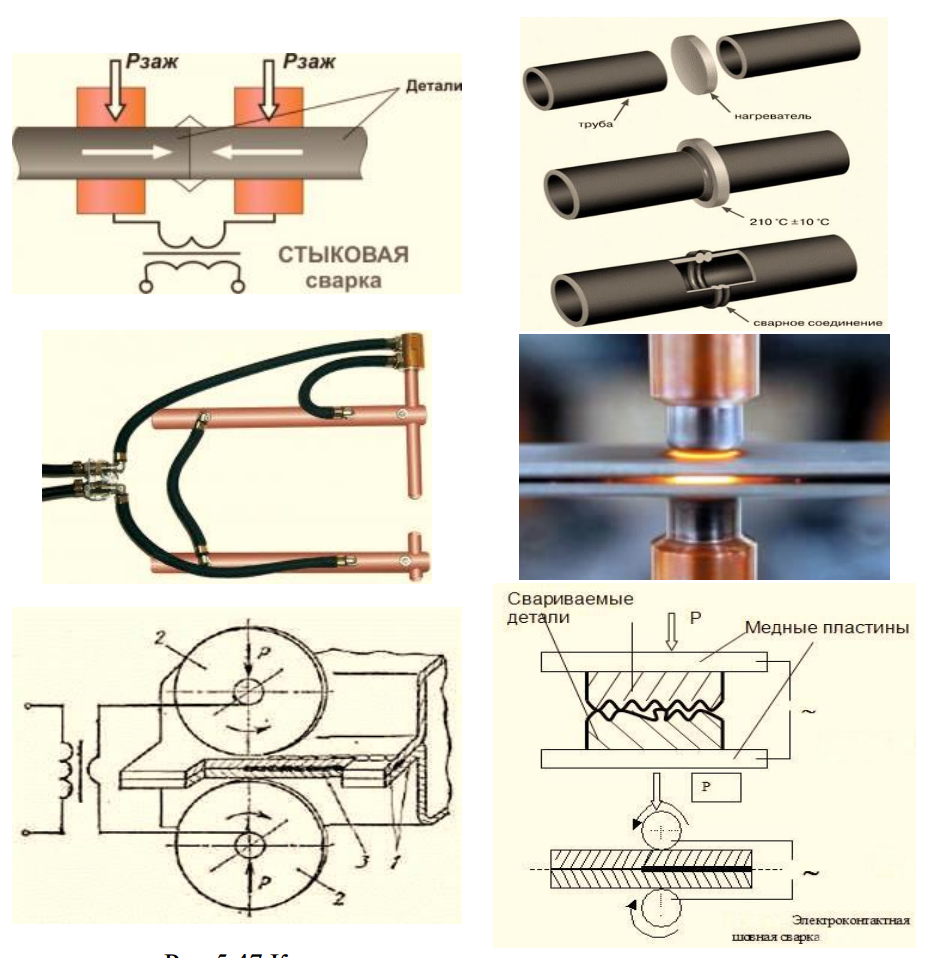

Рис. 1. Контактная сварка стыковая, точечная, шовная

Согласно установленному стандарту ГОСТ 2601—84, контактная сварка классифицируется как метод термомеханического (или термодеформационного) соединения материалов. Суть процесса заключается в формировании атомных связей между поверхностями металлических заготовок в точке их соприкосновения. Для достижения этого состояния необходимы как тепловые, так и механические воздействия, способствующие разрушению оксидных пленок и активизации металлических поверхностей.

Согласно положениям ГОСТ 19521—74, методы сварки, включая контактную, можно классифицировать на основе ряда технологических и технических признаков:

- По технологическому типу соединения — выделяются точечная, шовная и стыковая сварка, каждая из которых применяется в зависимости от конструктивных требований и геометрии деталей.

- По типу соединения элементов — различают нахлесточные и стыковые (или торцевые) соединения, а также рельефную сварку, при которой на одной из соединяемых поверхностей заранее формируются выступы, способствующие точному позиционированию и улучшению качества контакта.

- По физическому состоянию металла в сварной зоне — разделение на процессы с плавлением и без плавления материала.

- По количеству одновременно выполняемых соединений — существуют как одноточечные методы сварки, так и многоточечные, когда сварка выполняется одновременно в нескольких точках или с применением одного либо нескольких сварочных швов.

- По способу подвода энергии и виду тока — различают сварку с использованием контактного (кондукционного) подвода электричества, а также с применением индукционного нагрева, что характерно в основном для стыковых соединений. Кроме того, применяются различные режимы сварки: от переменного тока до униполярных импульсов, которые изменяются во времени, сохраняя одну полярность.

К группе электромеханических процессов относятся все разновидности контактной сварки. Принцип действия основан на том, что зона соединения нагревается электрическим током до требуемой температуры в течение короткого времени, после чего происходит механическое сжатие, обеспечивающее надёжное соединение нагретых деталей.

Основными видами контактной сварки являются: стыковая (СКС), точечная (ТКС) и шовная (ШКС). Эти разновидности различаются по способу приложения тока, конструкции электродов и характеру образуемого соединения. Они широко применяются в машиностроении, авиастроении, производстве бытовой техники и, особенно, в автомобильной промышленности.

Контактная сварка широко используется при производстве автокузовов, где важны высокая скорость соединения, минимальное тепловое влияние на окружающий металл и надежность результата. Именно благодаря своей универсальности и экономической эффективности контактная сварка является ключевым элементом современных технологий сборки автомобилей.

Рис. 2. Сварка автомобильных кузовов

Таким образом, контактная сварка остаётся незаменимым методом в тех случаях, когда требуется обеспечить высокое качество соединения, производительность и возможность автоматизации. Ее применимость к различным условиям и материалам делает этот способ одним из наиболее гибких и эффективных в современном сварочном производстве.

Интересные факты:

- Контактная сварка используется не только для соединения крупных металлических элементов. Она нашла применение и в микроэлектронике, где с её помощью соединяют проводники толщиной менее миллиметра.

- Автомобилистам будет интересно узнать, что в среднем при производстве одного кузова легкового автомобиля может выполняться от 3 000 до 5 000 точек контактной сварки.

- Современные автоматизированные линии контактной сварки могут выполнять более 200 сварных точек в минуту, что делает этот процесс одним из самых быстрых в производственном цикле.

- Несмотря на высокие токи, применяемые в процессе, энергопотребление контактной сварки в пересчёте на одну точку соединения остается сравнительно низким благодаря сверхкороткой продолжительности цикла сварки — от 0,01 до 0,5 секунд.

Заключение

Контактная сварка зарекомендовала себя как один из наиболее надёжных, производительных и универсальных методов соединения металлов. Её значение сложно переоценить в условиях современной промышленности, где приоритетом являются эффективность, точность и возможность интеграции в автоматизированные производственные линии. Будь то производство автомобильных кузовов, электрических компонентов или крупногабаритных конструкций, контактная сварка уверенно занимает своё место, объединяя в себе историческую проверенность, научную обоснованность и современные технологии. В условиях непрерывного развития машиностроения и автоматизации производств её роль, несомненно, будет только возрастать.