Содержание страницы

Химические способы сварки металлов занимают особое место среди технологий соединения, так как в их основе лежит использование тепловой энергии, выделяемой в процессе химических реакций. В отличие от электродуговых или механизированных методов, данные процессы не требуют сложного оборудования и источников питания, а потому незаменимы при ремонте, монтаже и работах в полевых условиях.

В данной статье рассмотрены два наиболее распространённых способа — термитная сварка и газовая сварка, а также приведены сведения о применяемом оборудовании, присадочных материалах, преимуществах и ограничениях. Дополнительно описана газокислородная резка как важный элемент термической обработки металлов.

Химические методы сварки металлов относятся к категории процессов, где для нагрева и последующего соединения заготовок используется энергия, выделяемая при химических реакциях.

1. Термитная сварка

Термитная сварка основана на использовании термитной смеси — порошкообразного состава, в который входят алюминий или магний (в качестве восстановителя) и окислы железа (железная окалина). При воспламенении такой состав вступает в интенсивную реакцию алюмотермии или магниетермии, сопровождающуюся выделением значительного количества тепла (температура может превышать 2500 °С).

Процесс сварки начинается с подготовки соединяемых деталей: стыки рельсов, труб или массивных чугунных элементов фиксируют в огнеупорной опалубке. После подогрева зона соединения заливается расплавленным термитом, предварительно зажжённым с помощью запала или электрической дуги. Жидкое железо, выделяющееся в ходе реакции, проникает в шов и образует прочное соединение с основным металлом.

Особенности применения:

Термит на основе алюминия используют для стальных и чугунных деталей — это один из стандартных способов стыковки рельсов, ремонта трубопроводов, восстановления трещин и выполнения наплавки.

Смеси на основе магния применяются в электро- и связевых системах: сварка проводов, соединение жил кабелей. Для удобства изготавливают специальные термитные шашки цилиндрической формы с каналами для провода и местом под запал. Провода заводят внутрь шашки, после чего производится воспламенение и осадка. Этот метод применим и для труб небольшого диаметра.

В промышленности и на транспорте термитная сварка используется прежде всего для соединения рельсов (рис. 1), арматуры, проводов линий электропередачи и связи, а также для восстановления зубьев крупногабаритных стальных шестерён. Благодаря автономности (не требуется подключение к электросети) и высокой прочности получаемого соединения термитная сварка остаётся незаменимой в полевых условиях.

Рис. 1. Термитная сварка рельсов

2. Газовая сварка

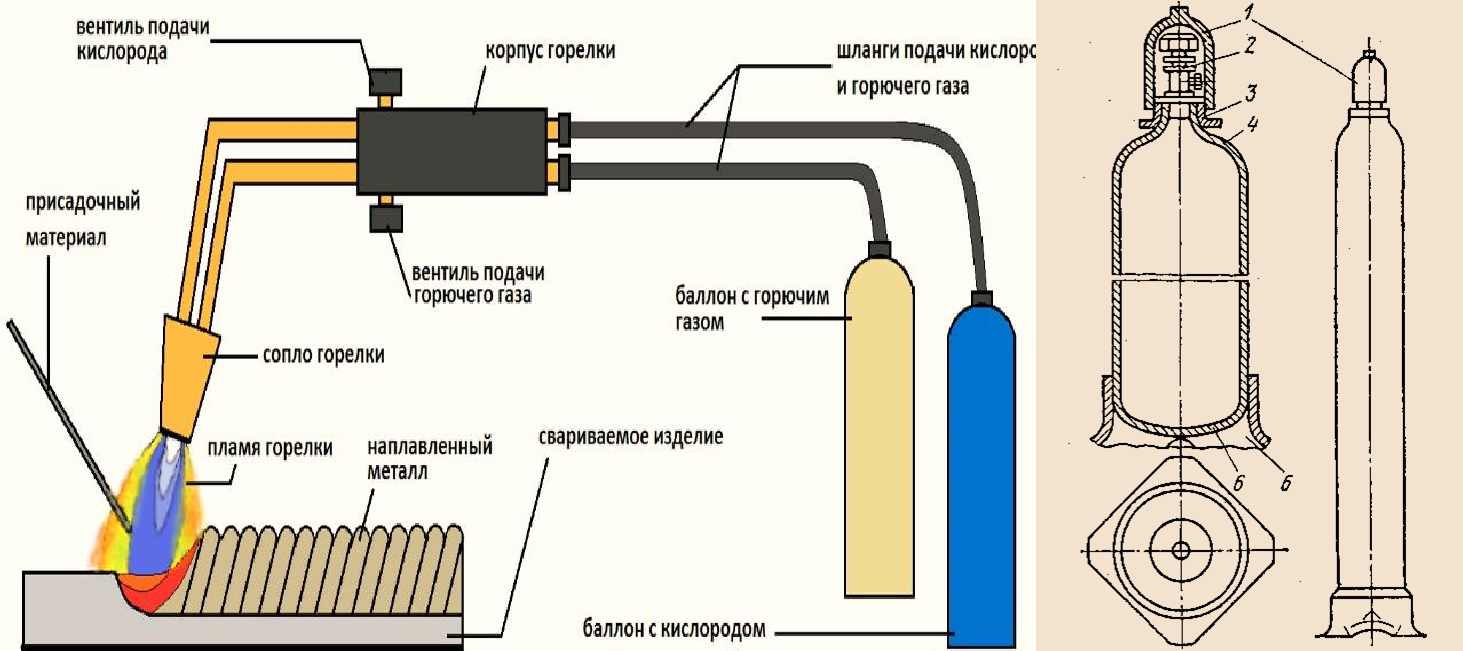

Газовая сварка — один из наиболее универсальных способов соединения металлов, основанный на использовании высокотемпературного газового пламени, получаемого при сгорании горючего газа в смеси с кислородом. Температура ацетилено-кислородного пламени достигает 3200 °С, что позволяет расплавлять кромки заготовок и вводимый присадочный металл.

На схеме (рис. 3, а) показан процесс газовой сварки: кромки свариваемых деталей 1 расплавляются под действием пламени, зазор между ними заполняется присадочным прутком 2, а сама горелка 3 обеспечивает подачу смеси кислорода и горючего газа.

Рис. 3. Схема газовой сварки (а) и схема газового баллона (б)

Кислород для сварки подаётся из стальных баллонов под давлением до 15 МПа. Баллоны окрашиваются в голубой цвет с чёрной надписью «Кислород» (см. рис. 3, б) и оборудуются защитным колпаком, запорным вентилем, кольцом, горловиной, башмаком и днищем. Вместимость стандартного баллона составляет 40 дм3, при этом внутри содержится до 6000 дм3 газа. Такие параметры установлены, например, в ГОСТ 949–73 «Баллоны стальные бесшовные для газов».

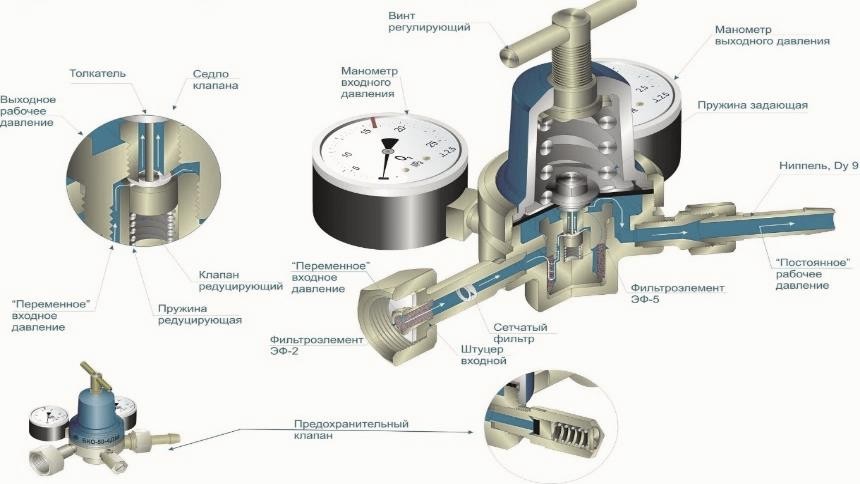

Для стабилизации давления применяются газовые редукторы (рис. 4). Кислородные редукторы снижают давление с 15 МПа до 0,1 МПа, ацетиленовые — с 1,6 МПа до 0,02 МПа. Каждый редуктор оснащается двумя манометрами: один показывает давление в баллоне, второй — выходное рабочее давление. Цвет корпуса редуктора соответствует газу: голубой — для кислорода, белый — для ацетилена.

Рис. 4. Редукторы для сжатого газа

В качестве горючего газа чаще всего используется ацетилен (C2H2). Его пламя отличается высокой теплотой сгорания и температурой. Однако при давлении выше 0,175 МПа ацетилен становится крайне взрывоопасным. Поэтому его хранят в баллонах, наполненных пористой массой (например, активированным углём), пропитанной ацетоном. Такая технология обеспечивает безопасность. Баллоны окрашивают в белый цвет и маркируют красной надписью «Ацетилен». Давление хранения обычно составляет около 1,5 МПа (см. рис. 5).

Рис. 5. Газовые баллоны с различным газом

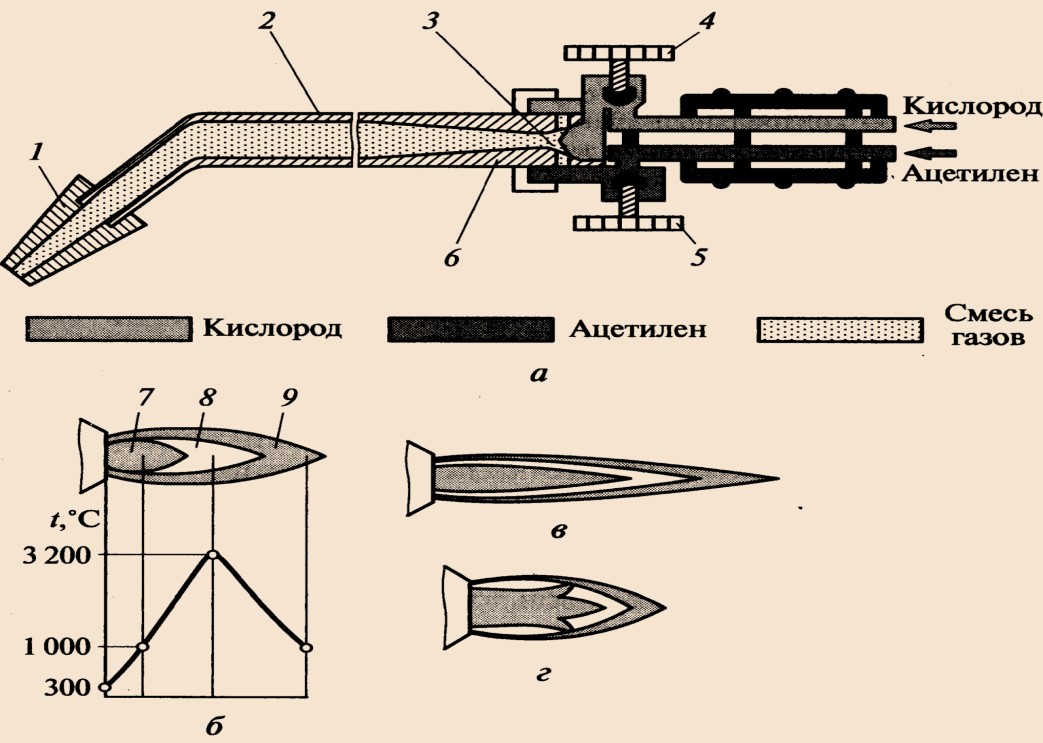

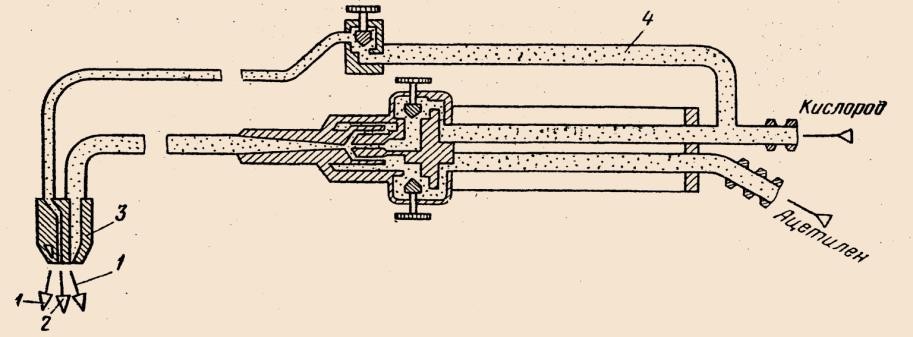

Ключевым элементом оборудования выступают газосварочные горелки (рис. 6, рис. 7). В них осуществляется регулируемое смешивание кислорода и горючего газа, после чего образуется устойчивое сварочное пламя с определённой температурной зоной. Различают инжекторные и безинжекторные типы горелок, наиболее распространённые — инжекторные.

Рис. 6. Газосварочная горелка инжекторного типа

Рис. 7. Схема газосварочной горелки инжекторного типа (а) и виды (б – г) ацетиленокислородного сварочного пламени: б – нормальное; в – окислительное; г – восстановительное; 1 – сменный наконечник; 2 – мундштук; 3 – смесительная камера (для горючей смеси); 4 – кислородный вентиль; 5 – вентиль горючего газа; 6 – кольцевой инжектор; 7 – ядро пламени; 8 – восстановительная зона пламени; 9 – факел

Для выполнения большинства сварочных операций применяются газосварочные горелки инжекторного типа (рис. 7). Они считаются наиболее безопасными и удобными в эксплуатации. Принцип работы заключается в следующем: кислород под давлением 0,1…0,4 МПа подаётся в горелку через вентиль 4 и поступает в кольцевой инжектор 6. Выходя с высокой скоростью из узкого сопла инжектора, кислород создает зону разрежения и подсасывает горючий газ, который через вентиль поступает в смесительную камеру 3. Здесь формируется горючая смесь, подаваемая через мундштук 2 и сменный наконечник 1 к месту сварки. Такой принцип соответствует требованиям безопасности, изложенным, например, в ГОСТ 5191–79 «Горелки сварочные и резаки. Общие технические условия».

Присадочная проволока для газовой сварки подбирается исходя из состава и свойств основного металла:

при сварке чугуна используют литые чугунные стержни;

для наплавки износостойких покрытий применяются стержни из твёрдых сплавов;

при соединении цветных металлов и некоторых легированных сталей используют специальные флюсы.

Флюсы выполняют ключевую функцию — они растворяют оксидные плёнки, образующиеся при нагреве металла, и связывают их в шлаки, которые легко всплывают на поверхность сварочной ванны, освобождая металл от примесей.

Одним из преимуществ газовой сварки является плавность нагрева заготовок, что выгодно отличает её от электродуговых процессов. Благодаря этому она нашла применение в следующих областях:

- соединение тонколистового металла толщиной от 0,2 до 3 мм;

- сварка легкоплавких цветных металлов (алюминия, меди, латуни, бронзы) и их сплавов;

- работа с материалами, требующими постепенного нагрева и медленного охлаждения, например инструментальные стали и чугун;

- устранение дефектов в отливках из чугуна и бронзы.

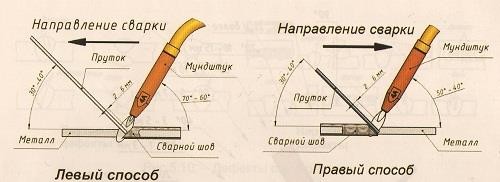

На рис. 8 представлены различные способы газовой сварки, а на рис. 9 показан рабочий процесс с использованием горелки.

Рис. 8. Способы выполнения газовой сварки.

Рис. 9. Работа с газосварочной горелкой

Следует учитывать и ограничения метода: при увеличении толщины металла эффективность газовой сварки падает, процесс становится медленным, а длительный нагрев вызывает значительные деформации изделия. Именно поэтому для массивных деталей чаще применяют дуговую сварку или полуавтоматические методы.

3. Термическая резка металлов

Газокислородная резка — это процесс разделения металла с использованием тепловой энергии, выделяющейся при его сгорании в струе технического кислорода. В основе метода лежит окисление железа: при температуре нагрева до 1000–1200 оC сталь загорается в струе кислорода, и выделяющееся тепло поддерживает дальнейшее горение.

Рис. 10. Схемы газокислородной резки и газокислородный резак

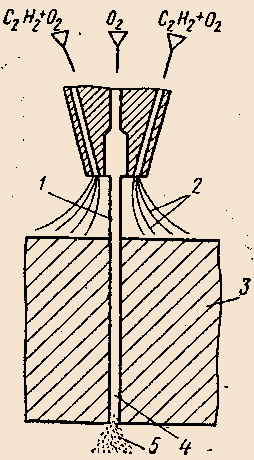

Суть процесса (рис. 10):

Заготовка 3 нагревается подогревающим ацетилено-кислородным пламенем 2. В момент воспламенения включается струя режущего кислорода 1. Нагретый металл начинает интенсивно окисляться с выделением тепла. Расплавленные оксиды 5 выдуваются из зоны реза струёй кислорода через выходное отверстие 4.

По направлению кислородной струи различают:

- разделительную резку — сквозное разделение металла на всю толщину;

- поверхностную резку — удаление поверхностных дефектов или литейных наплывов.

Различают ручную и машинную резку. Для ручной работы применяются универсальные резаки типа УР со сменными мундштуками. Конструкция резака совмещает подогревающую часть и режущую систему, где отдельная трубка обеспечивает подачу режущего кислорода.

Ручная резка, хотя и проста в исполнении, имеет недостатки — неровность линии реза, вибрации струи и наличие окалины на кромках. Поэтому поверхность дополнительно обрабатывают механическим способом. Для высокоточной обработки применяют машинную резку, выполняемую на автоматах и полуавтоматах, в том числе с числовым программным управлением (ЧПУ).

Рис. 11. Машины плазменной резки

Современные установки, такие как «Кристалл-1.5х2.5», оснащённые системой ЧПУ, позволяют выполнять резку листового проката из чёрных и цветных металлов толщиной от 1 до 20 мм. Машина обеспечивает высокую точность и повторяемость контуров, что особенно важно в массовом производстве.

Заключение

Сравнительная таблица химических способов сварки

| Параметр | Термитная сварка | Газовая сварка |

|---|---|---|

| Источник тепла | Химическая реакция алюминия или магния с окислами железа (алюмотермия/магниетермия) | Горение ацетилена (или другого газа) в кислороде |

| Температура процесса | До 2500–3000 °C | До 3200 °C (ацетилено-кислородное пламя) |

| Основное оборудование | Формы из огнеупорного материала, термитные тигли, запалы | Газосварочные горелки, баллоны с кислородом и ацетиленом, редукторы, шланги |

| Присадочный материал | Расплав железа из термитной смеси | Проволока или стержни, подобранные по составу металла; иногда с применением флюсов |

| Области применения | Сварка рельсов, труб, арматуры, ремонт чугунных и стальных деталей | Сварка тонколистового металла, цветных сплавов, инструментальных сталей, ремонт литых деталей |

| Преимущества | Автономность, высокая прочность шва, возможность ремонта массивных деталей | Плавный нагрев, универсальность, доступность оборудования |

| Недостатки | Невозможность точного регулирования тепловложения, сложность подготовки | Низкая производительность при больших толщинах, риск деформации деталей |

Химические способы сварки по-прежнему востребованы в строительстве, машиностроении, транспорте и ремонте инженерных коммуникаций.

-

Термитная сварка — надёжный метод для стыковки массивных деталей и рельсов, отличающийся автономностью и высокой прочностью соединений.

-

Газовая сварка — универсальный процесс, обеспечивающий плавный нагрев и позволяющий соединять тонколистовой металл, цветные сплавы и выполнять ремонт литых деталей. Однако её эффективность снижается при работе с толстыми заготовками.

-

Газокислородная резка — эффективное средство разделения металлов, особенно в сочетании с ЧПУ-оборудованием, обеспечивающим высокую точность раскроя.

Сравнительный анализ показывает, что выбор конкретного метода зависит от толщины материала, условий работы и требований к качеству соединения.