Содержание страницы

Твёрдость — это фундаментальное свойство материала оказывать сопротивление локализованной пластической деформации, возникающей при внедрении в его поверхность более твёрдого тела (индентора). Проще говоря, это мера того, насколько хорошо материал сопротивляется царапанию или вдавливанию. Эта характеристика напрямую связана с прочностью на разрыв, пределом текучести и износостойкостью, что делает ее критически важным параметром для контроля качества на всех этапах производства.

На практике инженеры и технологи часто сталкиваются с необходимостью сопоставлять значения твердости, полученные разными методами. Прямой математический пересчет между шкалами невозможен, так как они основаны на разных физических принципах. Поэтому используются эмпирические переводные таблицы, составленные на основе многочисленных экспериментов. Представленная ниже таблица является важным инструментом для специалистов.

В таблице использованы данные из справочника «Марочник сталей и сплавов» [1], которые коррелируют с данными, приводимыми в ГОСТ Р 58652-2019 (ISO 18265:2013) «Материалы металлические. Преобразование значений твердости». Этот стандарт является ключевым документом для корректного сопоставления результатов.

Таблица перевода между числами твердости HRC, HRA, HRB, HB, HV, HSD по Бринеллю, Роквеллу, Виккерсу и Шору.

d10 — Диаметр отпечатка по Бринеллю при диаметре шарика 10 мм и испытательной нагрузке 2943 Н.

| d10, мм | По Бринеллю

HB |

По Роквеллу | По Виккерсу

HV |

По Шору

HSD |

||

| HRA | HRC | HRB | ||||

| 2,30 | 712 | 85,1 | 66,4 | — | 1016 | 98,3 |

| 2,31 | 706 | 84,9 | 66,0 | — | 999 | 97,8 |

| 2,32 | 700 | 84,7 | 65,7 | — | 983 | 97,4 |

| 2,33 | 694 | 84,5 | 65,3 | — | 967 | 96,9 |

| 2,34 | 688 | 84,3 | 65,0 | — | 951 | 96,3 |

| 2,35 | 682 | 84,1 | 64,6 | — | 936 | 95,8 |

| 2,36 | 676 | 83,9 | 64,3 | — | 922 | 95,3 |

| 2,37 | 670 | 83,6 | 63,9 | — | 907 | 94,7 |

| 2,38 | 665 | 83,4 | 63,6 | — | 893 | 94,1 |

| 2,39 | 659 | 83,2 | 63,2 | — | 880 | 93,5 |

| 2,40 | 653 | 83,0 | 62,9 | — | 866 | 92,9 |

| 2,41 | 648 | 82,8 | 62,5 | — | 853 | 92,3 |

| 2,42 | 643 | 82,6 | 62,1 | — | 841 | 91,7 |

| 2,43 | 637 | 82,4 | 61,8 | — | 828 | 91,1 |

| 2,44 | 632 | 82,2 | 61,4 | — | 816 | 90,4 |

| 2,45 | 627 | 82,0 | 61,1 | — | 804 | 89,8 |

| 2,46 | 621 | 81,8 | 60,7 | — | 793 | 89,1 |

| 2,47 | 616 | 81,6 | 60,4 | — | 782 | 88,5 |

| 2,48 | 611 | 81,4 | 60,0 | — | 771 | 87,8 |

| 2,49 | 606 | 81,3 | 59,7 | — | 760 | 87,2 |

| 2,50 | 601 | 81,1 | 59,3 | — | 750 | 86,5 |

| 2,51 | 597 | 80,9 | 59,0 | — | 739 | 85,9 |

| 2,52 | 592 | 80,7 | 58,6 | — | 730 | 85,2 |

| 2,53 | 587 | 80,5 | 58,3 | — | 720 | 84,5 |

| 2,54 | 582 | 80,3 | 57,9 | — | 710 | 83,9 |

| 2,55 | 578 | 80,1 | 57,6 | — | 701 | 83,2 |

| 2,56 | 573 | 79,9 | 57,2 | — | 692 | 82.6 |

| 2,57 | 569 | 79,7 | 56,9 | — | 683 | 81,9 |

| 2,58 | 564 | 79,6 | 56,5 | — | 675 | 81,3 |

| 2,59 | 560 | 79,4 | 56,2 | — | 666 | 80,6 |

| 2,60 | 555 | 79,2 | 55,8 | — | 658 | 80,0 |

| 2,61 | 551 | 79,0 | 55,5 | — | 650 | 79,3 |

| 2,62 | 547 | 78,8 | 55,1 | — | 643 | 78,7 |

| 2,63 | 542 | 78,6 | 54,8 | — | 635 | 78,0 |

| 2,64 | 538 | 78,5 | 54,5 | — | 627 | 77,4 |

| 2,65 | 534 | 78,3 | 54,1 | — | 620 | 76,8 |

| 2,66 | 530 | 78,1 | 53,8 | — | 613 | 76,2 |

| 2,67 | 526 | 77,9 | 53,5 | — | 606 | 75,6 |

| 2,68 | 522 | 77,7 | 53,1 | — | 599 | 74,9 |

| 2,69 | 518 | 77,6 | 52,8 | — | 593 | 74,3 |

| 2,70 | 514 | 77,4 | 52,5 | — | 586 | 73,7 |

| 2,71 | 510 | 77,2 | 52,2 | — | 580 | 73,2 |

| 2,72 | 506 | 77,0 | 51,8 | — | 574 | 72,6 |

| 2,73 | 503 | 76,9 | 51,5 | — | 568 | 72,0 |

| 2,74 | 499 | 76,7 | 51,2 | — | 562 | 71,4 |

| 2,75 | 495 | 76,5 | 50,9 | — | 556 | 70,9 |

| 2,76 | 492 | 76,4 | 50,6 | — | 550 | 70,3 |

| 2,77 | 488 | 76,2 | 50,3 | — | 544 | 69,8 |

| 2,78 | 484 | 76,0 | 50,0 | — | 539 | 69,2 |

| 2,79 | 481 | 75,8 | 49,7 | — | 534 | 68,7 |

| 2,80 | 477 | 75,7 | 49,4 | — | 528 | 68,1 |

| 2,81 | 474 | 75,5 | 49,1 | — | 523 | 67,6 |

| 2,82 | 470 | 75,4 | 48,8 | — | 518 | 67,1 |

| 2,83 | 467 | 75,2 | 48,5 | — | 513 | 66,6 |

| 2,84 | 464 | 75,0 | 48,2 | — | 508 | 66,1 |

| 2,85 | 460 | 74,9 | 47,9 | — | 504 | 65,6 |

| 2,86 | 457 | 74,7 | 47,6 | — | 499 | 65,1 |

| 2,87 | 454 | 74,6 | 47,3 | — | 494 | 64,6 |

| 2,88 | 451 | 74,4 | 47,0 | — | 490 | 64,1 |

| 2,89 | 447 | 74,2 | 46,8 | — | 485 | 63,7 |

| 2,90 | 444 | 74,1 | 46,5 | — | 481 | 63,2 |

| 2,91 | 441 | 73,9 | 46,2 | — | 477 | 62,7 |

| 2,92 | 438 | 73,8 | 45,9 | — | 473 | 62,3 |

| 2,93 | 435 | 73,6 | 45,7 | — | 468 | 61,8 |

| 2,94 | 432 | 73,5 | 45,4 | — | 464 | 61,4 |

| 2,95 | 429 | 73,3 | 45,1 | — | 460 | 61,0 |

| 2,96 | 426 | 73,2 | 44,9 | — | 456 | 60,5 |

| 2,97 | 423 | 73,0 | 44,6 | — | 453 | 60,1 |

| 2,98 | 420 | 72,9 | 44,4 | — | 449 | 59,7 |

| 2,99 | 417 | 72,7 | 44,1 | — | 445 | 59,3 |

| 3,00 | 415 | 72,6 | 43,8 | — | 441 | 58,9 |

| 3,01 | 412 | 72,4 | 43,6 | — | 438 | 58,5 |

| 3,02 | 409 | 72,3 | 43,3 | — | 434 | 58,1 |

| 3,03 | 406 | 72,2 | 43,1 | — | 431 | 57,7 |

| 3,04 | 403 | 72,0 | 42,9 | — | 427 | 57,3 |

| 3,05 | 401 | 71,9 | 42,6 | — | 424 | 56,9 |

| 3,06 | 398 | 71,8 | 42,4 | — | 420 | 56,5 |

| 3,07 | 395 | 71,6 | 42,1 | — | 417 | 56,2 |

| 3,08 | 393 | 71,5 | 41,9 | — | 414 | 56,8 |

| 3,09 | 390 | 71,3 | 41,7 | — | 411 | 55,4 |

| 3,10 | 388 | 71,2 | 41,4 | — | 408 | 55,1 |

| 3,11 | 385 | 71,1 | 41,2 | — | 404 | 54,7 |

| 3,12 | 383 | 71,0 | 40,9 | — | 401 | 54,4 |

| 3,13 | 380 | 70,8 | 40,7 | — | 398 | 54,0 |

| 3,14 | 378 | 70,7 | 40,5 | — | 395 | 53,7 |

| 3,15 | 375 | 70,6 | 40,3 | — | 392 | 53,3 |

| 3,16 | 373 | 70,4 | 40,0 | — | 389 | 53,0 |

| 3,17 | 370 | 70,3 | 39,8 | — | 386 | 52,7 |

| 3,18 | 368 | 70,2 | 39,6 | — | 384 | 52,3 |

| 3,19 | 366 | 70,1 | 39,3 | — | 381 | 52,0 |

| 3,20 | 363 | 70,0 | 39,1 | — | 378 | 51,7 |

| 3,21 | 361 | 69,8 | 38,9 | — | 375 | 51,4 |

| 3,22 | 359 | 69,7 | 38,7 | — | 372 | 51,1 |

| 3,23 | 356 | 69,6 | 38,5 | — | 370 | 50,8 |

| 3,24 | 354 | 69,5 | 38,2 | — | 367 | 50,4 |

| 3,25 | 352 | 69,4 | 38,0 | — | 364 | 50,1 |

| 3,26 | 350 | 69,2 | 37,8 | — | 362 | 49,8 |

| 3,27 | 347 | 69,1 | 37,6 | — | 359 | 49,5 |

| 3,28 | 345 | 69,0 | 37,4 | — | 357 | 49,2 |

| 3,29 | 343 | 68,9 | 37,1 | — | 354 | 48,9 |

| 3,30 | 341 | 68,8 | 36,9 | — | 352 | 48,6 |

| 3,31 | 339 | 68,7 | 36,7 | — | 349 | 48,4 |

| 3,32 | 337 | 68,6 | 36,5 | — | 347 | 48,1 |

| 3,33 | 335 | 68,5 | 36,3 | — | 344 | 47,8 |

| 3,34 | 333 | 68,4 | 36,0 | — | 342 | 47,5 |

| 3,35 | 331 | 68,2 | 35,8 | — | 340 | 47,2 |

| 3,36 | 329 | 68,1 | 35,6 | — | 337 | 46,9 |

| 3,37 | 327 | 68,0 | 35,4 | — | 335 | 46,6 |

| 3,38 | 325 | 67,9 | 35,2 | — | 333 | 46,4 |

| 3,39 | 323 | 67,8 | 34,9 | — | 331 | 46,1 |

| 3,40 | 321 | 67,7 | 34,7 | — | 328 | 45,8 |

| 3,41 | 319 | 67,6 | 34,5 | — | 326 | 45,5 |

| 3,42 | 317 | 67,5 | 34,3 | — | 324 | 45,3 |

| 3,43 | 315 | 67,4 | 34,1 | — | 322 | 45,0 |

| 3,44 | 313 | 67,3 | 33,8 | — | 320 | 44,7 |

| 3,45 | 311 | 67,2 | 33,6 | — | 317 | 44,5 |

| 3,46 | 309 | 67,1 | 33,4 | — | 315 | 44,2 |

| 3,47 | 307 | 67,0 | 33,2 | — | 313 | 44,0 |

| 3,48 | 306 | 66,9 | 33,0 | — | 311 | 43,7 |

| 3,49 | 304 | 66,8 | 32,7 | — | 309 | 43,4 |

| 3,50 | 302 | 66,7 | 32,5 | — | 307 | 43,2 |

| 3,51 | 300 | 66,6 | 32,3 | — | 305 | 42,9 |

| 3,52 | 298 | 66,5 | 32,1 | — | 303 | 42,7 |

| 3,53 | 297 | 66,4 | 31,9 | — | 301 | 42,4 |

| 3,54 | 295 | 66,3 | 31,6 | — | 299 | 42,2 |

| 3,55 | 293 | 66,2 | 31,4 | — | 298 | 41,9 |

| 3,56 | 292 | 66,1 | 31,2 | — | 296 | 41,7 |

| 3,57 | 290 | 66,0 | 31,0 | — | 294 | 41,4 |

| 3,58 | 288 | 65,9 | 30,8 | — | 292 | 41,2 |

| 3,59 | 287 | 65,8 | 30,5 | — | 290 | 40,9 |

| 3,60 | 285 | 65,7 | 30,3 | — | 288 | 40,7 |

| 3,61 | 283 | 65,6 | 30,1 | — | 286 | 40,5 |

| 3,62 | 282 | 65,5 | 29,9 | — | 285 | 40,2 |

| 3,63 | 280 | 65,5 | 29,7 | — | 283 | 40,0 |

| 3,64 | 278 | 65,4 | 29,4 | — | 281 | 39,7 |

| 3,65 | 277 | 65,3 | 29,2 | — | 280 | 39,5 |

| 3,66 | 275 | 65,2 | 29,0 | — | 278 | 39,3 |

| 3,67 | 274 | 65,1 | 28,8 | — | 276 | 39,1 |

| 3,68 | 272 | 65,0 | 28,6 | — | 274 | 38,8 |

| 3,69 | 271 | 64,9 | 28,3 | — | 273 | 38,6 |

| 3,70 | 269 | 64,8 | 28,1 | — | 271 | 38,4 |

| 3,71 | 268 | 64,7 | 27,9 | — | 270 | 38,1 |

| 3,72 | 266 | 64,6 | 27,7 | — | 268 | 37,9 |

| 3,73 | 265 | 64,5 | 27,5 | — | 266 | 37,7 |

| 3,74 | 263 | 64,4 | 27,3 | — | 265 | 37,5 |

| 3,75 | 262 | 64,3 | 27,1 | — | 263 | 37,3 |

| 3,76 | 260 | 64,2 | 26,8 | — | 262 | 37,1 |

| 3,77 | 259 | 64,1 | 26,6 | — | 260 | 36,8 |

| 3,78 | 257 | 64,0 | 26,4 | — | 259 | 36,6 |

| 3,79 | 256 | 63,9 | 26,2 | — | 257 | 36,4 |

| 3,80 | 255 | 63,8 | 26,0 | — | 256 | 36,2 |

| 3,81 | 253 | 63,7 | 25,8 | — | 254 | 36,0 |

| 3,82 | 252 | 63,6 | 25,6 | — | 253 | 35,8 |

| 3,83 | 251 | 63,5 | 25,4 | — | 251 | 35,6 |

| 3,84 | 249 | 63,4 | 25,2 | — | 250 | 35,4 |

| 3,85 | 248 | 63,3 | 25,0 | — | 249 | 35,2 |

| 3,86 | 246 | 63,2 | 24,8 | — | 247 | 35,0 |

| 3,87 | 245 | 63,1 | 24,6 | — | 246 | 34,8 |

| 3,88 | 244 | 63,0 | 24,4 | 100,0 | 244 | 34,6 |

| 3,89 | 243 | 62,9 | 24,2 | 99,9 | 243 | 34,4 |

| 3,90 | 241 | 62,8 | 24,0 | 99,8 | 242 | 34,2 |

| 3,91 | 240 | 62,7 | 23,8 | 99,6 | 240 | 34,1 |

| 3,92 | 239 | 62,6 | 23,6 | 99,5 | 239 | 33,9 |

| 3,93 | 237 | 62,5 | 23,4 | 99,3 | 238 | 33,7 |

| 3,94 | 236 | 62,4 | 23,2 | 99,2 | 237 | 33,5 |

| 3,95 | 235 | 62,3 | 23,0 | 99,0 | 235 | 33,3 |

| 3,96 | 234 | 62,2 | 22,8 | 98,9 | 234 | 33,1 |

| 3,97 | 232 | 62,1 | 22,6 | 98,7 | 233 | 33,0 |

| 3,98 | 231 | 62,0 | 22,4 | 98,6 | 231 | 32,8 |

| 3,99 | 230 | 61,9 | 22,2 | 98,4 | 230 | 32,6 |

| 4,00 | 229 | 61,8 | 22,0 | 98,2 | 229 | 32,5 |

| 4,01 | 228 | 61,7 | 21,8 | 98,1 | 228 | 32,3 |

| 4,02 | 226 | 61,6 | 21,6 | 97,9 | 227 | 32,1 |

| 4,03 | 225 | 61,5 | 21,5 | 97,7 | 225 | 32,0 |

| 4,04 | 224 | 61,4 | 21,3 | 97,6 | 224 | 31,8 |

| 4,05 | 223 | 61,3 | 21,1 | 97,4 | 223 | 31,6 |

| 4,06 | 222 | 61,1 | 20,9 | 97,2 | 222 | 31,5 |

| 4,07 | 221 | 61,0 | 20,7 | 97,0 | 221 | 31,3 |

| 4,08 | 219 | 60,9 | 20,5 | 96,9 | 219 | 31,2 |

| 4,09 | 218 | 60,8 | 20,3 | 96,7 | 218 | 31,0 |

| 4,10 | 217 | 60,7 | 20,1 | 96,5 | 217 | 30,9 |

| 4,11 | 216 | 60,6 | 19,9 | 96,3 | 216 | 30,7 |

| 4,12 | 215 | 60,5 | 19,7 | 96,1 | 215 | 30,6 |

| 4,13 | 214 | 60,4 | 19,5 | 95,9 | 214 | 30,4 |

| 4,14 | 213 | 60,3 | 19,2 | 95,7 | 213 | 30,3 |

| 4,15 | 212 | 60,1 | 19,0 | 95,5 | 212 | 30,1 |

| 4,16 | 211 | 60,0 | 18,8 | 95,4 | 211 | 30,0 |

| 4,17 | 210 | 59,9 | 18,6 | 95,2 | 209 | 29,8 |

| 4,18 | 209 | 59,8 | 18,3 | 95,0 | 208 | 29,7 |

| 4,19 | 208 | 59,7 | 18,1 | 94,8 | 207 | 29,6 |

| 4,20 | 206 | 59,6 | 17,9 | 94,6 | 206 | 29,4 |

| 4,21 | 205 | 59,4 | — | 94,4 | 205 | 29,3 |

| 4,22 | 204 | 59,3 | — | 94,2 | 204 | 29,2 |

| 4,23 | 203 | 59,2 | — | 94,0 | 203 | 29,0 |

| 4,24 | 202 | 59,1 | — | 93,8 | 202 | 28,9 |

| 4,25 | 201 | 59,0 | — | 93,6 | 201 | 28,8 |

| 4,26 | 200 | 58,8 | — | 93,4 | 200 | 28,6 |

| 4,27 | 199 | 58,7 | — | 93,2 | 199 | 28,5 |

| 4,28 | 198 | 58,6 | — | 93,0 | 198 | 28,4 |

| 4,29 | 197 | 58,5 | — | 92,8 | 197 | 28,3 |

| 4,30 | 197 | 58,4 | — | 92,6 | 196 | 28,1 |

| 4,31 | 196 | 58,2 | — | 92,4 | 195 | 28,0 |

| 4,32 | 195 | 58,1 | — | 92,2 | 194 | 27,9 |

| 4,33 | 194 | 58,0 | — | 92,0 | 193 | 27,8 |

| 4,34 | 193 | 57,9 | — | 91,8 | 192 | 27,6 |

| 4,35 | 192 | 57,7 | — | 91,6 | 191 | 27,5 |

| 4,36 | 191 | 57,6 | — | 91,3 | 190 | 27,4 |

| 4,37 | 190 | 57,5 | — | 91,1 | 189 | 27,3 |

| 4,38 | 189 | 57,4 | — | 90,9 | 188 | 27,2 |

| 4,39 | 188 | 57,2 | — | 90,7 | 187 | 27,0 |

| 4,40 | 187 | 57,1 | — | 90,5 | 186 | 26,9 |

| 4,41 | 186 | 57,0 | — | 90,3 | 185 | 26,8 |

| 4,42 | 185 | 56,9 | — | 90,1 | 184 | 26,7 |

| 4,43 | 185 | 56,8 | — | 89,9 | 183 | 26,6 |

| 4,44 | 184 | 56,6 | — | 89,7 | 183 | 26,4 |

| 4,45 | 183 | 56,5 | — | 89,5 | 182 | 26,3 |

| 4,46 | 182 | 56,4 | — | 89,3 | 181 | 26,2 |

| 4,47 | 181 | 56,3 | — | 89,1 | 180 | 26,1 |

| 4,48 | 180 | 56,1 | — | 88,8 | 179 | 26,0 |

| 4,49 | 179 | 56,0 | — | 88,6 | 178 | 25,8 |

| 4,50 | 179 | 55,9 | — | 88,4 | 177 | 25,7 |

| 4,51 | 178 | 55,8 | — | 88,2 | 176 | 25,6 |

| 4,52 | 177 | 55,6 | — | 88,0 | 175 | 25,5 |

| 4,53 | 176 | 55,5 | — | 87,8 | 175 | 25,3 |

| 4,54 | 175 | 55,4 | — | 87,6 | 174 | 25,2 |

| 4,55 | 174 | 55.3 | — | 87,4 | 173 | 25,1 |

| 4,56 | 174 | 55,1 | — | 87,1 | 172 | 25,0 |

| 4,57 | 173 | 55,0 | — | 86,9 | 171 | 24,9 |

| 4,58 | 172 | 54,9 | — | 86,7 | 171 | 24,7 |

| 4,59 | 171 | 54,8 | — | 86,5 | 170 | 24,6 |

| 4,60 | 170 | 54,6 | — | 86,3 | 169 | 24,5 |

| 4,61 | 170 | 54,5 | — | 86,1 | 168 | 24,4 |

| 4,62 | 169 | 54,4 | — | 85,9 | 167 | 24,2 |

| 4,63 | 168 | 54,3 | — | 85,6 | 167 | 24,1 |

| 4,64 | 167 | 54,1 | — | 85,4 | 166 | 24,0 |

| 4,65 | 167 | 54,0 | — | 85,2 | 165 | 23,9 |

| 4,66 | 166 | 53,9 | — | 85,0 | 164 | 23,7 |

| 4,67 | 165 | 53,8 | — | 84,8 | 164 | 23,6 |

| 4,68 | 164 | 53,6 | — | 84,6 | 163 | 23,5 |

| 4,69 | 164 | 53,5 | — | 84,3 | 162 | 23,4 |

| 4,70 | 163 | 53,4 | — | 84,1 | 162 | 23,2 |

| 4,71 | 162 | 53,3 | — | 83,9 | 161 | 23,1 |

| 4,72 | 161 | 53,2 | — | 83,7 | 160 | 23,0 |

| 4,73 | 161 | 53,0 | — | 83,5 | 160 | 22,9 |

| 4,74 | 160 | 52,9 | — | 83,2 | 159 | 22,7 |

| 4,75 | 159 | 52,8 | — | 83,0 | 158 | 22,6 |

| 4,76 | 158 | 52,7 | — | 82,8 | 158 | 22,5 |

| 4,77 | 158 | 52,6 | — | 82,6 | 157 | 22,4 |

| 4,78 | 157 | 52,4 | — | 82,4 | 156 | 22,3 |

| 4,79 | 156 | 52,3 | — | 82,1 | 156 | 22,1 |

| 4,80 | 156 | 52,2 | — | 81,9 | 155 | 22,0 |

| 4,81 | 155 | 52,1 | — | 81,7 | 154 | 21,9 |

| 4,82 | 154 | 52,0 | — | 81,5 | 154 | 21,8 |

| 4,83 | 154 | 51,8 | — | 81,3 | 153 | 21,7 |

| 4,84 | 153 | 51,7 | — | 81,0 | 153 | 21,6 |

| 4,85 | 152 | 51,6 | — | 80,8 | 152 | 21,5 |

| 4,86 | 152 | 51,5 | — | 80,6 | 151 | 21,4 |

| 4,87 | 151 | 51,3 | — | 80,4 | 151 | 21,3 |

| 4,88 | 150 | 51,2 | — | 80,1 | 150 | 21,2 |

| 4,89 | 150 | 51,1 | — | 79,9 | 150 | 21,1 |

| 4,90 | 149 | 51,0 | — | 79,7 | 149 | 21,0 |

| 4,91 | 148 | 50,9 | — | 79,5 | 148 | 21,0 |

| 4,92 | 148 | 50,7 | — | 79,2 | 148 | 20,9 |

| 4,93 | 147 | 50,6 | — | 79,0 | 147 | 20,8 |

| 4,94 | 146 | 50,5 | — | 78,8 | 146 | 20,8 |

| 4,95 | 146 | 50,4 | — | 78,6 | 146 | 20,7 |

| 4,96 | 145 | 50,2 | — | 78,3 | 145 | 20,7 |

| 4,97 | 144 | 50,1 | — | 78,1 | 144 | 20,7 |

| 4,98 | 144 | 50,0 | — | 77,9 | 144 | 20,6 |

| 4,99 | 143 | 49,8 | — | 77,6 | 143 | 20,6 |

| 5,00 | 143 | — | — | 77,4 | 143 | 20,6 |

| 5,01 | 142 | — | — | 77,2 | 142 | — |

| 5,02 | 141 | — | — | 77,0 | 141 | — |

| 5,03 | 141 | — | — | 76,7 | 141 | — |

| 5,04 | 140 | — | — | 76,5 | 140 | — |

| 5,05 | 140 | — | — | 76,3 | 140 | — |

| 5,06 | 139 | — | — | 76.0 | 139 | — |

| 5,07 | 138 | — | — | 75,8 | 138 | — |

| 5,08 | 138 | — | — | 75,6 | 138 | — |

| 5,09 | 137 | — | — | 75,3 | 137 | — |

| 5,10 | 137 | — | — | 75,1 | 137 | — |

| 5,11 | 136 | — | — | 74,8 | 136 | — |

| 5,12 | 136 | — | — | 74,6 | 136 | — |

| 5,13 | 135 | — | — | 74,4 | 135 | — |

| 5,14 | 134 | — | — | 74,1 | 134 | — |

| 5,15 | 134 | — | — | 73,9 | 134 | — |

| 5,16 | 133 | — | — | 73,7 | 133 | — |

| 5,17 | 133 | — | — | 73,4 | 133 | — |

| 5,18 | 132 | — | — | 73,2 | 132 | — |

| 5,19 | 132 | — | — | 72,9 | 132 | — |

| 5,20 | 131 | — | — | 72,7 | 131 | — |

| 5,21 | 131 | — | — | 72,4 | 131 | — |

| 5,22 | 130 | — | — | 72,2 | 130 | — |

| 5,23 | 129 | — | — | 72,0 | 129 | — |

| 5,24 | 129 | — | — | 71,7 | 129 | — |

| 5,25 | 128 | — | — | 71,5 | 128 | — |

| 5,26 | 128 | — | — | 71,2 | 128 | — |

| 5,27 | 127 | — | — | 71,0 | 127 | — |

| 5,28 | 127 | — | — | 70,7 | 127 | — |

| 5,29 | 126 | — | — | 70,5 | 126 | — |

| 5,30 | 126 | — | — | 70,2 | 126 | — |

| 5,31 | 125 | — | — | 70,0 | 125 | — |

| 5,32 | 125 | — | — | 69,7 | 125 | — |

| 5,33 | 124 | — | — | 69,5 | 124 | — |

| 5,34 | 124 | — | — | 69,2 | 124 | — |

| 5,35 | 123 | — | — | 69,0 | 123 | — |

| 5,36 | 123 | — | — | 68,7 | 123 | — |

| 5,37 | 122 | — | — | 68,5 | 122 | — |

| 5,38 | 122 | — | — | 68,2 | 122 | — |

| 5,39 | 121 | — | — | 68,0 | 121 | — |

| 5,40 | 121 | — | — | 67,7 | 121 | — |

| 5,41 | 120 | — | — | 67,5 | 120 | — |

| 5,42 | 120 | — | — | 67,2 | 120 | — |

| 5,43 | 119 | — | — | 67,0 | 119 | — |

| 5,44 | 119 | — | — | 66,7 | 119 | — |

| 5,45 | 118 | — | — | 66,4 | 118 | — |

| 5,46 | 118 | — | — | 66,2 | 118 | — |

| 5,47 | 117 | — | — | 65,9 | 117 | — |

| 5,48 | 117 | — | — | 65,7 | 117 | — |

| 5,49 | 116 | — | — | 65,4 | 116 | — |

| 5,50 | 116 | — | — | 65,2 | 116 | — |

| 5,51 | 115 | — | — | 64,9 | 115 | — |

| 5,52 | 115 | — | — | 64,6 | 115 | — |

| 5,53 | 115 | — | — | 64,4 | 115 | — |

| 5,54 | 114 | — | — | 64,1 | 114 | — |

| 5,55 | 114 | — | — | 63,9 | 114 | — |

| 5,56 | 113 | — | — | 63,6 | 113 | — |

| 5,57 | 113 | — | — | 63,3 | 113 | — |

| 5,58 | 112 | — | — | 63,1 | 112 | — |

| 5,59 | 112 | — | — | 62,8 | 112 | — |

| 5,60 | 111 | — | — | 62,6 | 111 | — |

| 5,61 | 111 | — | — | 62,3 | 111 | — |

| 5,62 | 111 | — | — | 62,0 | 111 | — |

| 5,63 | 110 | — | — | 61,8 | 110 | — |

| 5,64 | 110 | — | — | 61,5 | 110 | — |

| 5,65 | 109 | — | — | 61,2 | 109 | — |

| 5,66 | 109 | — | — | 61,0 | 109 | — |

| 5,67 | 108 | — | — | 60,7 | 108 | — |

| 5,68 | 108 | — | — | 60,5 | 108 | — |

| 5,69 | 108 | — | — | 60,2 | 108 | — |

| 5,70 | 107 | — | — | 59,9 | 107 | — |

| 5,71 | 107 | — | — | 59,7 | 107 | — |

| 5,72 | 106 | — | — | 59,4 | 106 | — |

| 5,73 | 106 | — | — | 59,1 | 106 | — |

| 5,74 | 105 | — | — | 58,9 | 105 | — |

| 5,75 | 105 | — | — | 58,6 | 105 | — |

| 5,76 | 105 | — | — | 58,3 | 105 | — |

| 5,77 | 104 | — | — | 58,1 | 104 | — |

| 5,78 | 104 | — | — | 57,8 | 104 | — |

| 5,79 | 103 | — | — | 57,5 | 103 | — |

| 5,80 | 103 | — | — | 57,3 | 103 | — |

| 5,81 | 103 | — | — | 57,0 | 103 | — |

| 5,82 | 102 | — | — | 56,8 | 102 | — |

| 5,83 | 102 | — | — | 56,5 | 102 | — |

| 5,84 | 101 | — | — | 56,2 | 101 | — |

| 5,85 | 101 | — | — | 56,0 | 101 | — |

| 5,86 | 101 | — | — | 55,7 | 101 | — |

| 5,87 | 100 | — | — | 55,4 | 100 | — |

| 5,88 | 100 | — | — | 55,2 | 100 | — |

| 5,89 | 100 | — | — | 54,9 | 100 | — |

| 5,90 | 99 | — | — | 54,6 | — | — |

| 5,91 | 99 | — | — | 54,4 | — | — |

| 5,92 | 98 | — | — | 54,1 | — | — |

| 5,93 | 98 | — | — | 53,9 | — | — |

| 5,94 | 98 | — | — | 53,6 | — | — |

| 5,95 | 97 | — | — | 53,3 | — | — |

| 5,96 | 97 | — | — | 53,1 | — | — |

| 5,97 | 97 | — | — | 52,8 | — | — |

| 5,98 | 96 | — | — | 52,5 | — | — |

| 5,99 | 96 | — | — | 52,3 | — | — |

| 6,00 | 95 | — | — | 52,0 | — | — |

| 6,01 | 95 | — | — | 51,8 | — | — |

| 6,02 | 95 | — | — | 51,5 | — | — |

| 6,03 | 94 | — | — | 51,2 | — | — |

| 6,04 | 94 | — | — | 51,0 | — | — |

| 6,05 | 94 | — | — | 50,7 | — | — |

| 6,06 | 93 | — | — | 50,5 | — | — |

| 6,07 | 93 | — | — | 50,2 | — | — |

| 6,08 | 93 | — | — | 50,0 | — | — |

| 6,09 | 92 | — | — | 49,7 | — | — |

| 6,10 | 92 | — | — | 49,4 | — | — |

| 6,11 | 92 | — | — | 49,2 | — | — |

| 6,12 | 91 | — | — | 48,9 | — | — |

| 6,13 | 91 | — | — | 48,7 | — | — |

| 6,14 | 91 | — | — | 48,4 | — | — |

| 6,15 | 90 | — | — | 48,2 | — | — |

| 6,16 | 90 | — | — | 47,9 | — | — |

| 6,17 | 90 | — | — | 47,7 | — | — |

| 6,18 | 89 | — | — | 47,4 | — | — |

| 6,19 | 89 | — | — | 47,2 | — | — |

| 6,20 | 89 | — | — | 46,9 | — | — |

| 6,21 | 88 | — | — | 46,7 | — | — |

| 6,22 | 88 | — | — | 46,4 | — | — |

| 6,23 | 88 | — | — | 46,2 | — | — |

| 6,24 | 87 | — | — | 45,9 | — | — |

| 6,25 | 87 | — | — | 45,7 | — | — |

| 6,26 | 87 | — | — | 45,4 | — | — |

| 6,27 | 86 | — | — | 45,2 | — | — |

| 6,28 | 86 | — | — | 44,9 | — | — |

| 6,29 | 86 | — | — | 44,7 | — | — |

| 6,30 | 85 | — | — | 44,4 | — | — |

| 6,31 | 85 | — | — | 44,2 | — | — |

| 6,32 | 85 | — | — | 43,9 | — | — |

| 6,33 | 85 | — | — | 43,7 | — | — |

| 6,34 | 84 | — | — | 43,5 | — | — |

| 6,35 | 84 | — | — | 43,2 | — | — |

| 6,36 | 84 | — | — | 43,0 | — | — |

| 6,37 | 83 | — | — | 42,7 | — | — |

| 6,38 | 83 | — | — | 42,5 | — | — |

| 6,39 | 83 | — | — | 42,2 | — | — |

| 6,40 | 82 | — | — | 42,0 | — | — |

| 6,41 | 82 | — | — | 41,8 | — | — |

| 6,42 | 82 | — | — | 41,5 | — | — |

| 6,43 | 82 | — | — | 41,3 | — | — |

| 6,44 | 81 | — | — | 41,0 | — | — |

| 6,45 | 81 | — | — | 40,8 | — | — |

| 6,46 | 81 | — | — | 40,6 | — | — |

| 6,47 | 80 | — | — | 40,3 | — | — |

| 6,48 | 80 | — | — | 40,1 | — | — |

| 6,49 | 80 | — | — | 39,8 | — | — |

| 6,50 | 80 | — | — | 39,6 | — | — |

| 6,51 | 79 | — | — | 39,4 | — | — |

| 6,52 | 79 | — | — | 39,1 | — | — |

| 6,53 | 79 | — | — | 38,9 | — | — |

| 6,54 | 79 | — | — | 38,6 | — | — |

| 6,55 | 78 | — | — | 38,4 | — | — |

| 6,56 | 78 | — | — | 38,1 | — | — |

| 6,57 | 78 | — | — | 37,9 | — | — |

| 6,58 | 78 | — | — | 37,7 | — | — |

| 6,59 | 77 | — | — | 37,4 | — | — |

| 6,60 | 77 | — | — | 37,2 | — | — |

| 6,61 | 77 | — | — | 36,9 | — | — |

| 6,62 | 77 | — | — | 36,7 | — | — |

| 6,63 | 76 | — | — | 36,4 | — | — |

| 6,64 | 76 | — | — | 36,2 | — | — |

| 6,65 | 76 | — | — | 35,9 | — | — |

| 6,66 | 76 | — | — | 35,7 | — | — |

| 6,67 | 75 | — | — | 35,4 | — | — |

| 6,68 | 75 | — | — | 35,2 | — | — |

| 6,69 | 75 | — | — | 34,9 | — | — |

| 6,70 | 75 | — | — | 34,7 | — | — |

Важное примечание: Все измерения твёрдости, согласно требованиям стандартов, должны осуществляться при стандартной температуре окружающей среды, которая обычно составляет 20±10°С (или 23±5°С по более строгим требованиям, например, ГОСТ 2999-75). Экстремальные температуры могут существенно влиять на пластичность материала и, как следствие, на результаты измерений.

В мире инженерии и материаловедения твёрдость является одной из ключевых механических характеристик, определяющих долговечность, износостойкость и функциональность любого изделия, от простого болта до лопатки турбины авиационного двигателя. Исторически первые попытки оценить твердость были качественными, как, например, шкала Мооса (1811 г.), основанная на принципе «какой минерал царапает какой». Однако с развитием промышленной революции потребовались точные, количественные и воспроизводимые методы. Это привело к созданию в начале XX века целого ряда методик, которые стали золотым стандартом в промышленности и науке.

Основные методов измерения твердости

1. Метод Бринелля (HB)

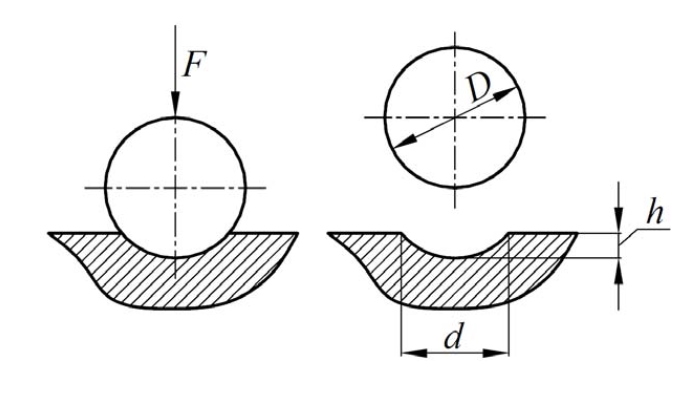

Определение твердости по методу Бринелля (НВ), предложенное шведским инженером Юханом Августом Бринеллем (J.A. Brinell) в 1900 году, является одним из старейших и наиболее распространенных методов для материалов с низкой и средней твердостью. Метод стандартизирован в России по ГОСТ 9012-59 (ИСО 6506-1:2014) «Металлы. Метод измерения твердости по Бринеллю».

Суть метода заключается во вдавливании в испытуемую поверхность стального или твердосплавного шарика определенного диаметра (D) под действием заданной нагрузки (F) в течение установленного времени (обычно 10-15 секунд). После снятия нагрузки измеряют диаметр полученного отпечатка (d) в двух взаимно перпендикулярных направлениях и находят среднее значение.

Число твердости по Бринеллю (НВ) — это отношение приложенной нагрузки к площади поверхности сферического отпечатка. Оно рассчитывается по формуле:

HB = (2 * F) / (π * D * (D — √(D² — d²)))

Где:

- F – приложенная нагрузка, Н;

- D – диаметр шарика, мм;

- d – средний диаметр отпечатка, мм.

Пример обозначения: 250 HBW 10/3000/15 — означает твердость по Бринеллю 250, измеренную твердосплавным шариком (W — от Tungsten Carbide), диаметром 10 мм, под нагрузкой 3000 кгс (29430 Н) в течение 15 секунд. Если индентор стальной, буква W не ставится (например, 185 HB).

Преимущества и недостатки метода Бринелля

- Преимущества:

- Оставляет большой отпечаток, что позволяет усреднить твердость по большой площади, нивелируя влияние микроструктурной неоднородности (например, в чугунах).

- Высокая точность и воспроизводимость для мягких и средне-твердых материалов.

- Существует прямая корреляция между твердостью по Бринеллю и пределом прочности для многих сталей.

- Недостатки:

- Метод является разрушающим, оставляя заметный след на поверхности изделия.

- Неприменим для очень твердых материалов (более 450 HB), так как индентор может деформироваться.

- Не подходит для тонких изделий или покрытий из-за большой глубины вдавливания.

2. Метод Роквелла (HR)

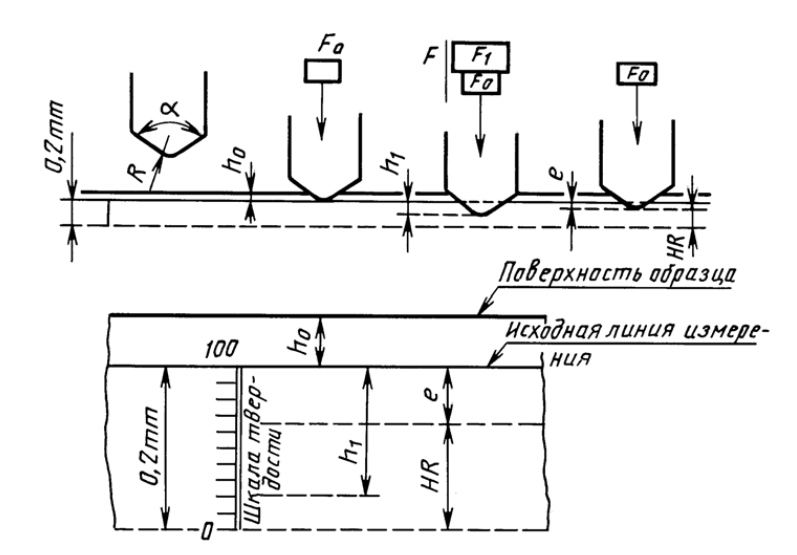

Метод Роквелла (HR), разработанный американскими металлургами Хью и Стэнли Роквеллами (H.M. & S.P. Rockwell) в 1914 году, является самым популярным экспресс-методом контроля твердости в промышленности. Его главное преимущество — скорость и простота, так как результат считывается непосредственно со шкалы прибора. Метод регламентирован ГОСТ 9013-59 (ИСО 6508-1:2016) «Металлы. Метод измерения твердости по Роквеллу».

Сущность метода заключается в измерении глубины внедрения индентора в материал под действием двух последовательно прилагаемых нагрузок. Сначала прикладывается предварительная нагрузка F0 (10 кгс), которая устраняет влияние поверхностных дефектов и обеспечивает плотный контакт индентора. Затем прикладывается основная нагрузка F1. После снятия основной нагрузки (при сохранении предварительной) измеряется остаточная глубина проникновения индентора. Твердость по Роквеллу — безразмерная величина, обратно пропорциональная этой глубине.

В зависимости от типа индентора и величины нагрузки существует несколько шкал:

- Шкала C (HRC): Используется алмазный конусный индентор с углом при вершине 120°. Основная нагрузка — 140 кгс (общая 150 кгс). Применяется для твердых материалов: закаленных сталей, твердых сплавов.

- Шкала B (HRB): Используется стальной шарик диаметром 1/16 дюйма (1,588 мм). Основная нагрузка — 90 кгс (общая 100 кгс). Применяется для материалов средней и низкой твердости: отожженных сталей, цветных металлов.

- Шкала A (HRA): Используется тот же алмазный конус, что и для HRC, но с основной нагрузкой 50 кгс (общая 60 кгс). Используется для очень твердых материалов (например, твердых сплавов) или для тонких листов, где шкала C может пробить образец.

Пример обозначения: 61,5 HRC – твердость по Роквеллу 61,5 единиц по шкале С. Это типичное значение для режущего инструмента.

Преимущества и недостатки метода Роквелла

- Преимущества:

- Высокая производительность, идеален для серийного контроля.

- Малый размер отпечатка, что позволяет считать метод условно неразрушающим.

- Прямое считывание результата с прибора, исключающее ошибку оператора при измерении.

- Широкий диапазон шкал для разных материалов.

- Недостатки:

- Меньшая точность по сравнению с методами Бринелля и Виккерса.

- Высокая чувствительность к состоянию поверхности (требуется чистая и гладкая площадка).

- На результат могут влиять прогиб образца и состояние опорного столика.

3. Метод Виккерса (HV)

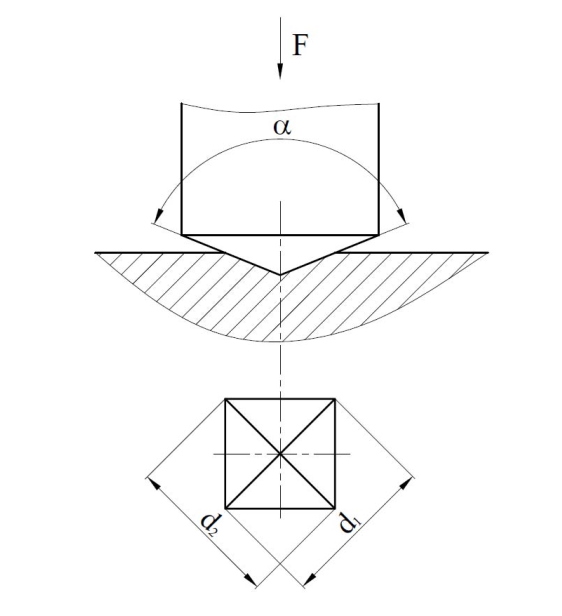

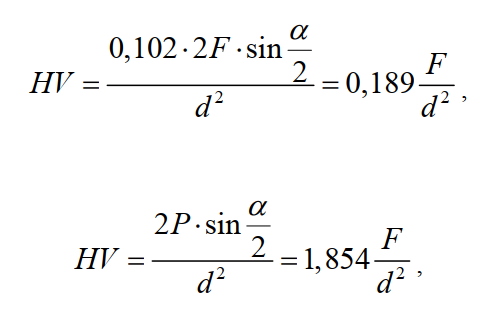

Твердость по методу Виккерса (HV) была разработана в 1921 году инженерами британской компании Vickers Ltd как универсальная альтернатива методу Бринелля, подходящая для материалов любой твердости. Этот метод отличается высокой точностью и является основным в исследовательских лабораториях. Он стандартизирован по ГОСТ Р ИСО 6507-1-2007 «Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения».

В качестве индентора используется правильная четырехгранная алмазная пирамида с углом между противоположными гранями 136°. Такой угол выбран не случайно: он обеспечивает геометрическое подобие отпечатков и приближает результаты к шкале Бринелля. Индентор вдавливается под нагрузкой F, а после ее снятия измеряются диагонали d1 и d2 полученного ромбовидного отпечатка с помощью микроскопа.

Число твердости HV рассчитывается как отношение нагрузки к площади боковой поверхности отпечатка:

В упрощенном виде формула выглядит так:

HV ≈ 0.1891 * (F / d²)

Где d — среднее арифметическое диагоналей (d1+d2)/2.

Метод Виккерса уникален тем, что позволяет измерять твердость в широчайшем диапазоне нагрузок — от нескольких граммов (микротвердость) до 100 кгс и более (макротвердость). Это делает его незаменимым для анализа тонких покрытий, поверхностных слоев (азотирование, цементация), отдельных фаз и зерен в структуре материала.

Пример обозначения: 500 HV 30 – твердость по Виккерсу 500, полученная при силе 30 кгс (294,3 Н). Время выдержки по умолчанию 10-15 с. Если оно иное, его указывают: 220 HV 10/40 – твердость 220, измеренная при нагрузке 10 кгс и выдержке 40 с.

Преимущества и недостатки метода Виккерса

- Преимущества:

- Высочайшая точность и воспроизводимость.

- Один индентор для материалов любой твердости, от свинца до алмаза.

- Возможность измерения микротвердости очень тонких слоев и мелких деталей.

- Геометрически подобные отпечатки при разных нагрузках, что упрощает расчеты.

- Недостатки:

- Требует тщательной подготовки поверхности (шлифовка, полировка).

- Низкая производительность из-за необходимости оптического измерения диагоналей.

- Высокая стоимость оборудования.

4. Метод Шора (HSD)

Метод Шора, предложенный Альбертом Ф. Шором в 1920-х годах, fundamentally отличается от предыдущих. Существует два разных метода, носящих это имя: динамический (склероскоп) для металлов и статический (дюрометр) для полимеров. В контексте металлов чаще всего имеется в виду динамический метод.

Метод Шора для металлов (склероскопическая твердость, HSD)

Сущность данного метода состоит в определении твердости по высоте отскока бойка с алмазным наконечником, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных энергии, поглощенной материалом при ударе. Чем выше отскок, тем тверже материал. Этот метод регламентируется ГОСТ 23273-78 «Металлы и сплавы. Измерение твердости методом упругого отскока бойка (по Шору)».

Метод отличается портативностью и практически не оставляет следов на поверхности, что делает его удобным для контроля крупногабаритных изделий (валы, прокатные валки, шестерни).

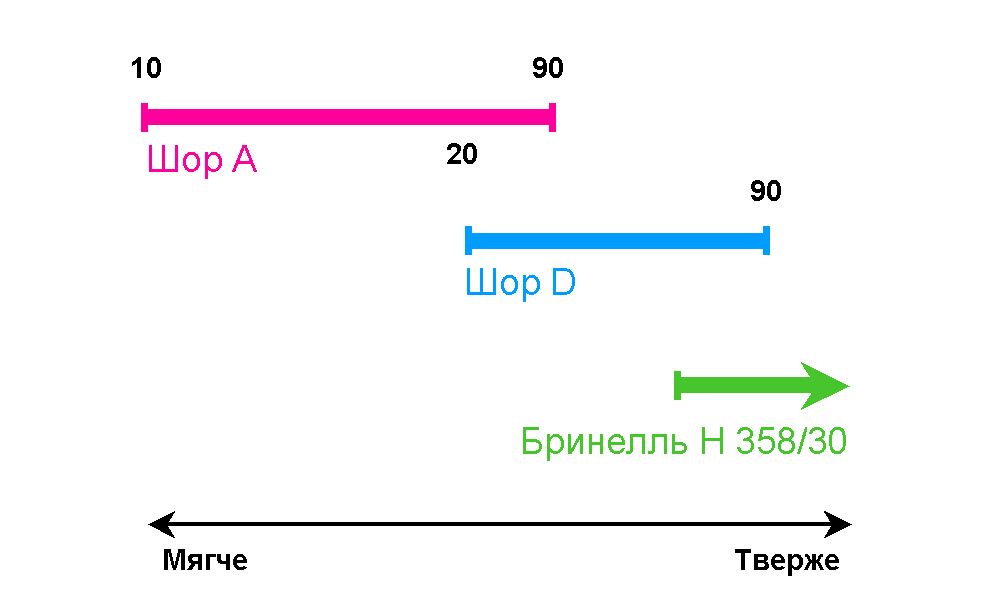

Метод Шора для полимеров и эластомеров (дюрометр, Shore A/D)

Этот метод, часто встречающийся в технической документации на резины и пластики, основан на вдавливании стандартизированного индентора (иглы) под действием пружины. Измеряется глубина проникновения. Существует несколько шкал, самые распространенные — Шор А (Shore A) для мягких эластомеров и Шор D (Shore D) для твердых резин и пластиков. Метод регулируется ГОСТ 24621-2015 (ISO 868:2003) «Пластмассы и эбонит. Определение твердости при вдавливании с помощью дюрометра (твердость по Шору)».

Пример обозначения: 95 HSD (для металла) или 75 Shore D (для пластика).

Преимущества и недостатки метода Шора (динамического)

- Преимущества:

- Портативность и возможность измерений «в поле».

- Практически полное отсутствие повреждения поверхности.

- Высокая скорость измерений.

- Недостатки:

- Низкая точность и большой разброс значений.

- Результат зависит не только от твердости, но и от модуля упругости материала.

- Чувствительность к массе и толщине образца.

5. Другие методы (HK, HL)

Mетоды, которые часто встречаются в специфических областях:

- Метод Кнупа (HK): похож на метод Виккерса, но использует вытянутый ромбовидный индентор. Идеален для очень хрупких материалов (керамика, стекло) и тонких покрытий, так как создает меньшее растрескивание.

- Динамический метод Либа (HL): на этом принципе основано большинство современных портативных твердомеров. Он измеряет потерю скорости бойка после отскока от поверхности и позволяет мгновенно получать результат, часто с автоматическим пересчетом в HRC, HB и HV.

Сравнительная таблица методов измерения твердости

| Параметр | Бринелль (HB) | Роквелл (HR) | Виккерс (HV) | Шор (HSD, склероскоп) |

|---|---|---|---|---|

| Принцип | Вдавливание шарика, измерение диаметра отпечатка. | Вдавливание индентора, измерение глубины проникновения. | Вдавливание пирамиды, измерение диагоналей отпечатка. | Динамический удар, измерение высоты отскока бойка. |

| Индентор | Стальной или твердосплавный шарик. | Алмазный конус (HRC, HRA) или стальной шарик (HRB). | Алмазная четырехгранная пирамида (136°). | Боек с алмазным наконечником. |

| Область применения | Мягкие и средне-твердые металлы, чугуны, поковки, литье. | Массовый контроль термообработанных деталей, сталей и сплавов. | Все материалы, тонкие слои, покрытия, микроструктурный анализ. | Крупногабаритные изделия, контроль на месте, экспресс-анализ. |

| Главное преимущество | Усреднение по большой площади, надежность для неоднородных материалов. | Скорость и простота, отсутствие необходимости в оптике. | Высочайшая точность, универсальность, возможность микроизмерений. | Портативность, неразрушающий характер. |

| Главный недостаток | Разрушающий характер, неприменимость для очень твердых и тонких образцов. | Меньшая точность, чувствительность к дефектам поверхности. | Медленный процесс, высокие требования к подготовке поверхности. | Низкая точность, зависимость от упругости и массы. |

Нормативная база

Корректное проведение испытаний и интерпретация результатов невозможны без опоры на стандарты. Ниже приведен расширенный список ключевых нормативных документов в области измерения твердости:

- ГОСТ Р 58652-2019 (ИСО 18265:2013) «Материалы металлические. Преобразование значений твердости». (Основной документ для перевода значений).

- ГОСТ 9012-59 (ИСО 6506-1:2014) «Металлы. Метод измерения твердости по Бринеллю».

- ГОСТ 9013-59 (ИСО 6508-1:2016) «Металлы. Метод измерения твердости по Роквеллу».

- ГОСТ Р ИСО 6507-1-2007 «Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения».

- ГОСТ 2999-75 «Металлы и сплавы. Метод измерения твердости по Виккерсу при малых нагрузках». (Регламентирует микротвердость).

- ГОСТ 23273-78 «Металлы и сплавы. Измерение твердости методом упругого отскока бойка (по Шору)».

- ГОСТ 24621-2015 (ISO 868:2003) «Пластмассы и эбонит. Определение твердости при вдавливании с помощью дюрометра (твердость по Шору)».

- ASTM E18-20 «Standard Test Methods for Rockwell Hardness of Metallic Materials». (Американский аналог ГОСТ 9013).

- ASTM E10-18 «Standard Test Method for Brinell Hardness of Metallic Materials». (Американский аналог ГОСТ 9012).

- ASTM E384-17 «Standard Test Method for Microindentation Hardness of Materials». (Стандарт по микротвердости).

Интересные факты о твердости

- Самый твердый природный материал — алмаз. По шкале Виккерса его твердость достигает 10 000 — 15 000 HV.

- Не только вдавливание. Существуют и другие методы определения твердости, например, метод царапания (микротвердость по Мартенсу) и динамические методы, как метод Польди, где твердость определяется по сравнению отпечатка на образце и эталоне при ударном воздействии.

- Твердость и температура. При нагреве твердость большинства материалов падает. Существуют специальные установки для измерения «горячей твердости», что критически важно для материалов, работающих при высоких температурах (например, в двигателях).

- Наноиндентирование. Современная наука шагнула еще дальше. Метод наноиндентирования позволяет измерять твердость и модуль упругости сверхтонких пленок и наноструктур, вдавливая индентор на глубину всего в несколько нанометров.

- Твердость не равна хрупкости. Высокая твердость не всегда означает прочность. Например, керамика очень твердая, но хрупкая. А вязкая сталь может быть менее твердой, но способна выдерживать большие ударные нагрузки без разрушения.

FAQ: Часто задаваемые вопросы

- В чем принципиальная разница между HRC и HRB?

- Разница в инденторе и нагрузке. HRC (шкала C) используется для твердых материалов, применяя алмазный конус и высокую нагрузку (150 кгс). HRB (шкала B) — для более мягких, используя стальной шарик и меньшую нагрузку (100 кгс). Их значения нельзя напрямую сравнивать без переводных таблиц.

- Почему нельзя просто пересчитать HB в HRC по формуле?

- Потому что методы основаны на разных физических принципах. Бринелль измеряет площадь отпечатка, а Роквелл — его глубину. Связь между этими величинами нелинейная, сложная и зависит от упруго-пластических свойств конкретного материала. Поэтому используются только эмпирические таблицы, полученные экспериментально.

- Что такое «микротвердость» и зачем она нужна?

- Микротвердость — это измерение твердости очень малых областей материала с помощью метода Виккерса (или Кнупа) при очень низких нагрузках (от 1 г до 1 кгс). Она необходима для анализа тонких покрытий (толщиной в микроны), отдельных структурных составляющих сплава (зерен, фаз), сварных швов или для оценки хрупких материалов, которые разрушатся под большой нагрузкой.

- Какой метод выбрать для контроля закалки стальной детали на заводе?

- Для массового производственного контроля после закалки идеальным выбором является метод Роквелла (шкала HRC). Он обеспечивает высокую скорость, достаточную точность для производственных нужд и не требует сложной подготовки образцов.

- Можно ли измерить твердость резины по шкале Роквелла?

- Нет, нельзя. Металлы при вдавливании испытывают преимущественно пластическую деформацию, а резина — упругую. После снятия нагрузки отпечаток на резине практически полностью исчезнет. Для эластомеров и полимеров используются специальные методы, такие как дюрометрия по Шору (шкалы А и D).

- Насколько важна подготовка поверхности перед измерением?

- Критически важна, особенно для методов Виккерса и Роквелла. Неровности, окалина, обезуглероженный слой или даже масляная пленка могут сильно исказить результат. Поверхность должна быть плоской, гладкой и чистой. Для метода Виккерса часто требуется полировка до зеркального блеска.

Как выбрать подходящий метод измерения твердости?

Выбор правильного метода измерения твердости — это ключевой шаг для получения достоверных и полезных данных. Неправильно выбранный метод может привести к повреждению детали или получению некорректных результатов. Чтобы сделать осознанный выбор, ответьте на четыре главных вопроса:

Какой материал вы испытываете?

Тип материала является основным фактором, определяющим выбор метода.

- Твердые металлы (закаленная сталь, твердые сплавы, инструментальные стали):

Лучший выбор — Роквелл (шкалы HRC, HRA) или Виккерс (HV). Алмазный индентор этих методов предназначен для работы с материалами высокой твердости, где стальной шарик Бринелля может деформироваться. - Металлы средней и низкой твердости (отожженная сталь, алюминий, медь, латунь):

Идеально подходят Бринелль (HB) и Роквелл (шкала HRB). Метод Бринелля с его крупным отпечатком особенно хорош для получения усредненного значения. - Неоднородные материалы (чугун, крупнозернистые сплавы):

Здесь Бринелль (HB) является золотым стандартом. Большой диаметр шарика и отпечатка позволяет «усреднить» твердость по всей гетерогенной структуре (включая зерна графита и металлическую матрицу), нивелируя локальные отклонения. - Тонкие материалы, покрытия, поверхностные слои (азотирование, цементация):

Единственный надежный вариант — Виккерс (микротвердость). Он позволяет использовать очень малые нагрузки (от нескольких граммов), создавая крошечный отпечаток, который не продавливает тонкий слой насквозь. - Хрупкие материалы (керамика, стекло, спеченные карбиды):

Предпочтительны Виккерс (HV) или Кнуп (HK). Их алмазные пирамидальные инденторы при малых нагрузках минимизируют риск растрескивания материала вокруг отпечатка. - Полимеры, эластомеры, резины:

Методы для металлов здесь неприменимы. Используется специальный прибор — дюрометр Шора (шкалы A для мягких, D для твердых), который измеряет сопротивление упругому вдавливанию.

Каковы форма, размер и состояние образца?

Геометрия и состояние детали накладывают серьезные ограничения.

- Крупногабаритные и тяжелые изделия (валки, станины, трубы):

Стационарные твердомеры не подходят. Необходимо использовать портативные (переносные) приборы, работающие по динамическому методу Либа (HL) или упругого отскока Шора (HSD). - Тонкие листы или проволока:

Требуются методы с малыми нагрузками, чтобы избежать «эффекта наковальни» (когда индентор «чувствует» подложку). Используйте Виккерс (микротвердость) или специальные поверхностные шкалы Роквелла (HR15N, HR30T). - Криволинейные поверхности (цилиндры, сферы):

Измерение на кривых поверхностях требует введения поправочных коэффициентов. Метод Роквелла более устойчив к небольшой кривизне. Для точных измерений по Бринеллю и Виккерсу требуется подготовка плоской площадки. - Качество поверхности:

Для Виккерса нужна почти идеальная, полированная поверхность, чтобы можно было точно измерить диагонали отпечатка под микроскопом. Роквелл менее требователен (достаточно шлифовки). Бринелль наиболее «терпим» к шероховатости.

Какова цель измерения и требуемая точность?

Задачи контроля и исследований требуют разного подхода.

- Массовый производственный контроль (входной/выходной):

Безусловный лидер — Роквелл (HR). Он обеспечивает высочайшую скорость (результат за 5-10 секунд) и не требует оптических измерений, что минимизирует человеческий фактор. - Лабораторные исследования, арбитражные испытания, научная работа:

Стандарт де-факто — Виккерс (HV). Он обладает наивысшей точностью, воспроизводимостью и универсальностью, позволяя сравнивать твердость любых материалов в единой шкале. - Экспресс-оценка «в поле», сортировка металла:

Идеальны портативные динамические твердомеры (Либ, Шор). Они дают мгновенный результат, но их точность ниже, чем у стационарных методов.

Насколько критично повреждение поверхности? ✨

Степень «разрушения» поверхности у методов сильно отличается.

- Поверхность должна остаться неповрежденной (готовое изделие):

Используйте портативные методы (Либ, Шор) или микротвердость по Виккерсу. Отпечатки от них практически невидимы невооруженным глазом. - Допустим малый, едва заметный отпечаток:

Стандартный метод Роквелла (HR) оставляет небольшой конический или сферический след, который приемлем для большинства нелицевых поверхностей. - Размер отпечатка не имеет значения (заготовка, сырье):

Метод Бринелля (HB) оставляет крупный и хорошо видимый отпечаток, что делает его неприменимым для чистовых и ответственных поверхностей.

Сравнительная таблица методов

| Критерий выбора | Бринелль (HB) | Роквелл (HR) | Виккерс (HV) | Портативные (Либ/Шор) |

|---|---|---|---|---|

| Основное применение | Литье, поковки, неоднородные материалы | Массовый контроль термообработки | Лаборатория, тонкие слои, все материалы | Крупные объекты, контроль на месте |

| Скорость | Низкая | Очень высокая | Очень низкая | Очень высокая |

| Точность | Хорошая | Хорошая | Отличная (эталонная) | Удовлетворительная |

| Размер отпечатка | Большой (разрушающий) | Малый | Очень малый (микро) | Почти невидимый |

| Требования к поверхности | Низкие | Средние | Высокие (полировка) | Средние |

Заключение

Выбор метода измерения твердости — это всегда компромисс между требуемой точностью, производительностью, степенью разрушения образца и характером исследуемого материала. Методы Бринелля, Роквелла и Виккерса, созданные более века назад, до сих пор остаются основой промышленного контроля качества и научных исследований, каждый занимая свою незаменимую нишу. Понимание их физических принципов, преимуществ и ограничений, а также умение грамотно пользоваться переводными таблицами и стандартами, является неотъемлемой компетенцией современного инженера-материаловеда и технолога.

Список литературы:

- Марочник сталей и сплавов. 2-е изд., исправл. и доп. / Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Под ред. А.С. Зубченко. М.: Машиностроение, 2003. 784 с.