Содержание страницы

- 1. Нанесение клея на шпон: Основа прочности

- 2. Сушка шпона после нанесения клея

- 3. Сборка пакетов: Архитектура будущего листа

- 4. Склеивание фанеры: Рождение монолита

- 5. Послепрессовая обработка и кондиционирование

- 6. Обрезка фанеры по формату

- 7. Сортировка и починка: Определение качества и ценности

- 8. Шлифование фанеры

- 9. Упаковка и маркировка: Финальный этап

- Заключение

Прежде чем погрузиться в тонкости технологического процесса, стоит отметить, что клееная фанера — материал с богатой историей. Первые образцы изделий, напоминающих фанеру, были найдены еще в гробницах древнеегипетских фараонов. Однако промышленная революция XIX века дала толчок к массовому производству, а XX век сделал фанеру одним из самых востребованных и универсальных конструкционных материалов в мире. От авиастроения и судоходства до мебельной промышленности и современного монолитного строительства — фанера доказала свою незаменимость благодаря уникальному сочетанию прочности, легкости и стабильности размеров.

Сегодня производство клееной фанеры — это высокотехнологичный процесс, где каждый этап строго контролируется для достижения требуемых эксплуатационных характеристик. В Российской Федерации ключевые требования к качеству, безопасности и классификации этого материала регламентируются межгосударственным стандартом, например, ГОСТ 3916.1-2018 «Фанера общего назначения с наружными слоями из шпона лиственных пород. Технические условия». Именно на эти стандарты ориентируются ведущие производители. Давайте подробно рассмотрим весь путь превращения тонких листов древесины в прочный и надежный готовый продукт.

В качестве фундамента для производства клееной фанеры выступают два ключевых компонента: лущеный шпон (получаемый путем срезания тонкого слоя древесины с вращающегося бревна) и специализированные клеевые составы. Для декоративных целей, например, при изготовлении облицованной фанеры, в качестве наружных слоев («рубашек») могут применяться более дорогие материалы: строганый шпон ценных пород, а также современные пленки на бумажной основе, имитирующие различные текстуры.

Выбор клея является определяющим фактором для свойств и сферы применения будущей фанеры. Наибольшее распространение получили синтетические смолы: карбамидоформальдегидные (КФ) для продукции, предназначенной для эксплуатации внутри сухих помещений (например, мебель), и фенолоформальдегидные (ФФ), обеспечивающие повышенную водостойкость, что критично для строительной и наружной фанеры. Реже, в специфических нишах, находят применение казеиновые и альбуминовые клеи.

Процесс склеивания может быть реализован двумя методами: холодным и горячим. Однако холодный способ в промышленных масштабах используется крайне редко. Он сопряжен с длительным циклом отверждения клея, что кардинально снижает производительность и требует значительных площадей для выдержки пакетов. Поэтому доминирующей технологией является горячее прессование, которое обеспечивает быстрое и надежное склеивание.

Современный технологический процесс изготовления клееной фанеры представляет собой четкую последовательность операций:

- Нанесение клеевого состава на шпон;

- Промежуточная подсушка листов шпона (при использовании определенных типов клея);

- Сборка пакетов из листов шпона;

- Предварительное холодное прессование (подпрессовка);

- Горячее прессование (основное склеивание);

- Нормализация (охлаждение и кондиционирование);

- Обрезка по формату;

- Шлифование поверхности (при необходимости);

- Сортировка по качеству;

- Ремонт (починка) дефектов для повышения сортности;

- Маркировка и упаковка готовой продукции.

1. Нанесение клея на шпон: Основа прочности

Этап нанесения клея — один из самых ответственных. Слой клеевого состава должен быть идеально равномерным по толщине и сплошным, без пропусков. Количество клея строго нормируется, поскольку его стоимость может достигать 20 % в себестоимости готового листа фанеры. Избыток клея приведет к его просачиванию на поверхность и перерасходу, а недостаток — к непроклею и образованию пузырей. Клей наносят либо на обе поверхности каждого четного (внутреннего) листа шпона в пакете, либо на одну сторону каждого листа.

Существует несколько промышленных способов нанесения клея:

- Контактный (вальцовый) способ. Это классический и наиболее распространенный метод. Шпон пропускается через клеенаносящие станки с резиновыми вальцами, которые могут иметь гладкую или рифленую поверхность для лучшего распределения клея. На этих станках клей наносится сразу на обе поверхности листа. Вязкость клея для этого метода по вискозиметру ВЗ-246 (с соплом 6 мм) обычно составляет около 300 секунд, а расход можно гибко регулировать в диапазоне 70–240 г/м2.

- Клееналивной способ (облив). Лист шпона на высокой скорости проходит через вертикальную «завесу» из непрерывно льющегося клея. Толщина наносимого слоя зависит от вязкости состава, ширины щели клееналивной головки и скорости конвейера (1,5-3,3 м/с). При давлении воздуха в головке 0,1 МПа, этот метод отличается очень высокой производительностью, превосходящей вальцовые станки.

- Экструзионный способ. Клей под давлением выдавливается через множество цилиндрических сопел, расположенных в ряд, образуя на поверхности шпона параллельные полосы. Окончательное распределение клея по всей плоскости происходит уже при сжатии пакета в прессе или при прохождении через специальные прижимные вальцы.

- Пневматическое распыление. Энергия сжатого воздуха (давление 0,25–0,5 МПа) используется для дробления струи клея на мельчайшие капли, которые оседают на шпоне. Скорость воздушного потока у сопла приближается к скорости звука. Этот метод требует клея низкой вязкости (около 40 секунд по ВЗ-4) и чаще применяется в производстве ДСтП, чем фанеры.

- Безвоздушное (механическое) распыление. Клей подается на сопло под очень высоким гидравлическим давлением (3–6 МПа) и закручивается, что приводит к его распаду на мелкодисперсный аэрозоль при выходе из сопла.

2. Сушка шпона после нанесения клея

Данная операция является обязательной при работе с некоторыми видами клеев, в частности, с однокомпонентной фенолформальдегидной смолой марки СФЖ-3011. Без удаления избыточной влаги из нанесенного клеевого слоя невозможно сформировать монолитную, непористую и равномерную клеевую пленку при горячем прессовании. В качестве альтернативы принудительной сушке может выступать открытая выдержка промазанных листов шпона в стопах в течение примерно 1 часа.

Для принудительной сушки шпон помещают в сушильные камеры непрерывного или периодического действия, где его обдувают горячим воздухом до достижения конечной влажности 10±2 %. Режим сушки подбирается очень аккуратно, чтобы степень предварительного отверждения (полимеризации) клея не превысила 2 %, иначе он потеряет свои клеящие свойства. Типичные параметры процесса:

- Температура воздуха в камере: 80–90 °C

- Относительная влажность воздуха: 5–15 %

- Скорость циркуляции воздуха: 1,5–2 м/с

- Продолжительность сушки: 8–14 мин

3. Сборка пакетов: Архитектура будущего листа

Качество и стабильность фанерного листа напрямую зависят от правильности сборки пакета. Фанера может иметь как нечетное (3, 5, 7 и т.д.), так и четное число слоев шпона. При наборе пакета действуют строгие правила, основанные на принципах симметрии и компенсации напряжений:

- Принцип качества: На наружные, лицевые слои фанеры всегда отбирается шпон высшего сорта, без дефектов, в то время как для внутренних слоев допускается использование шпона с определенными пороками, регламентированными ГОСТ.

- Принцип «правой стороны»: Наружные поверхности фанеры должны быть сформированы «правой» стороной шпона (более плотной и гладкой, которая при лущении была обращена к внешней части бревна). Это снижает риск растрескивания поверхности при изгибе.

- Принцип перпендикулярности: В классической фанере с нечетным числом слоев направления волокон в смежных слоях шпона должны быть взаимно перпендикулярными. Это обеспечивает высокую прочность во всех направлениях и стабильность размеров листа.

- Принцип симметрии: Симметрично расположенные относительно центрального слоя листы шпона должны быть из одной породы древесины, иметь одинаковую толщину, направление волокон и влажность. Нарушение этого правила приводит к внутренним напряжениям и короблению готовой фанеры.

- Принцип укладки в стопу: При формировании стопы из нескольких пакетов для загрузки в пресс, лицевые (наружные) слои укладываются внутрь, чтобы защитить их от повреждений.

Сборка пакетов должна обеспечивать точное совмещение листов без сдвигов, высокую скорость и минимальные трудозатраты. Этот процесс может быть организован позиционным способом (вся сборка на одном рабочем месте) или на пульсирующем конвейере, где пакет перемещается от одной рабочей станции к другой. Второй способ значительно производительнее при изготовлении многослойной фанеры.

Подпрессовывание: важный промежуточный этап

Подпрессовывание — это холодное сжатие собранных пакетов для их уплотнения и предварительной фиксации. Эта операция необходима для получения плотных, удобных для транспортировки и загрузки в горячий пресс «брикетов». Подпрессовка дает ряд ключевых преимуществ:

- Исключает взаимное смещение листов шпона при перемещении.

- Уменьшает риск повреждения наружных слоев пакета.

- Ускоряет загрузку в основной пресс и повышает его производительность за счет уменьшения высоты пакетов, что позволяет увеличить количество одновременно прессуемых листов.

- Делает работу горячих прессов независимой от ритма участка сборки пакетов.

Для этой цели применяются холодные гидравлические прессы, такие как ДО 838-Б, П714Б или современные модели, например, пресс РР от «Angelo Cremona» (Италия).

Рис. 1. Пресс для холодной подпрессовки РР «Angelo Cremona»

Подпрессовывание обычно выполняется большой стопой (несколько пакетов одновременно). Ключевые параметры процесса зависят от типа клея.

Таблица 1. Ключевые параметры процесса подпрессовывания

| Параметр технологического режима | Тип используемого клеевого состава | |

| Фенолоформальдегидные смолы | Карбамидоформальдегидные смолы | |

| Продолжительность открытой выдержки до подпрессовки, мин | 10…15 | — |

| Продолжительность цикла подпрессовки, мин | 5…10 | 7…10 |

| Удельное давление подпрессовки, МПа | 1,0…1,5 | 1,0…1,2 |

| Максимальное время хранения спрессованной стопы, ч | 24 | Ограничено жизнеспособностью клея |

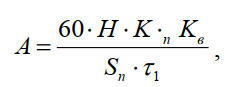

Часовая производительность подпрессовочного пресса (А, м3/ч) рассчитывается по формуле:

где Н – высота рабочего промежутка пресса, мм; Кп – коэффициент плотности укладки шпона в стопе; Кв – коэффициент использования рабочего времени (обычно ~0,94); Sп – номинальная толщина одного пакета, мм; τ1 – полное время цикла подпрессовывания, мин.

4. Склеивание фанеры: Рождение монолита

Склеивание — это кульминация процесса, где под воздействием давления и температуры (при горячем способе) происходит полимеризация клея, и пакет шпона превращается в единый монолитный материал.

Наибольшее распространение в промышленности получили многоэтажные гидравлические прессы горячего склеивания (например, отечественные П714Б, ДА4438 и зарубежные от «Raute» (Финляндия), «Angelo Cremona» (Италия)). Современные прессы оснащаются симультанным механизмом, который обеспечивает одновременное и равномерное смыкание всех плит (пролетов), что гарантирует одинаковое давление на все пакеты. Процессы загрузки и выгрузки таких прессов полностью автоматизированы с помощью этажерок, элеваторов и подъемных платформ.

Рис. 2. 30-пролетный клеильный пресс «Raute»

Хотя склеивание по несколько пакетов в одном пролете пресса увеличивает его производительность, технологически более правильным является склеивание по одному листу фанеры в каждом пролете. Это обеспечивает более равномерный и быстрый прогрев пакета, снижает упрессовку древесины и минимизирует риск коробления готового листа. Повышение производительности в этом случае достигается за счет полной автоматизации загрузочно-разгрузочных операций и сокращения времени выдержки.

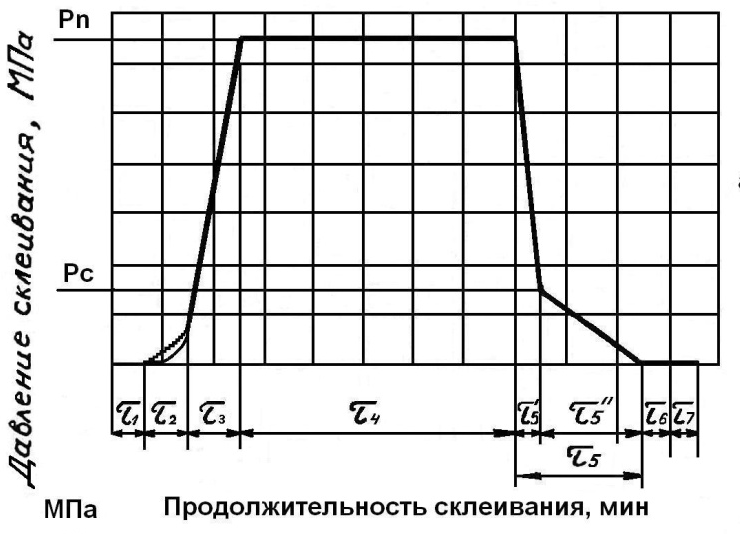

Полный цикл работы клеильного пресса наглядно показан на диаграмме (рис. 3) и включает несколько стадий.

Рис. 3. Составляющие цикла склеивания и диаграмма изменения давления при склеивании фанеры: τ1 — загрузка пакетов шпона в пресс; τ2 — подъем стола пресса до закрытия промежутков; τ3 — создание рабочего давления; τ4 — выдержка пакетов под давлением; τ5 — снижение давления, ( τ’5 — время снятия давления в первом, τ»5 – время снятия давления во втором периоде); τ6 — опускание стола пресса; τ7 — выгрузка фанеры из пресса.

Ключевыми параметрами режима склеивания являются температура, давление и продолжительность.

- Температура плит пресса (t) напрямую зависит от типа клея и скорости его отверждения:

- Казеиновый клей: 115–135 °С

- Карбамидные смолы: 115–130 °С

- Фенольные смолы: 140–145 °С

- Бакелитовая пленка: 150–155 °С

- Давление прессования (P) обеспечивает плотный контакт между листами шпона для качественной передачи тепла и формирования клеевого шва. Его величина зависит от породы древесины и ее плотности. Для горячего склеивания давление обычно составляет 1,8–2,0 МПа, для холодного — 0,7–1,4 МПа.

- Продолжительность склеивания (τ) — главный фактор, определяющий производительность пресса. Она зависит от толщины фанеры, породы древесины, температуры плит и типа клея. При горячем способе она колеблется от 2 до 20 минут, в то время как при холодном может достигать 2-6 часов.

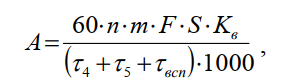

Производительность клеильных прессов (А, м3/ч) рассчитывается по формуле:

где n – число пролетов пресса; m – число пакетов в одном пролете; F – площадь готового листа фанеры, м2; S – толщина фанеры, мм; Kв – коэффициент использования рабочего времени (~0,97); τ4 – продолжительность выдержки под давлением, мин; τ5 – продолжительность снижения давления, мин; τвсп – суммарное время вспомогательных операций (τ1+τ2+τ3+τ6+τ7), обычно 3-5 мин.

5. Послепрессовая обработка и кондиционирование

Сразу после горячего пресса листы фанеры имеют высокую температуру и внутренние напряжения. Для придания им товарного вида и стабильных свойств они проходят ряд обязательных операций.

Охлаждение и нормализация служат для постепенного снижения температуры и выравнивания влажности по всему объему листа. Фанеру укладывают в стопы и обдувают воздухом комнатной температуры. Если конечная влажность превышает допустимые нормы (15% для белковых клеев и 10% для синтетических), ее отправляют на дополнительную сушку в щадящем режиме.

6. Обрезка фанеры по формату

Обрезка необходима для придания листам точных геометрических размеров, выравнивания кромок и обеспечения строгой прямоугольности углов, как того требует стандарт. Операция выполняется на круглопильных станках, чаще всего на автоматических линиях, состоящих из спаренных двухпильных станков (ЦК-2, ЦТ-3Ф, линии «Raute»). Пилы в паре установлены под углом 90°, что позволяет за два прохода обрезать лист с четырех сторон до номинального формата.

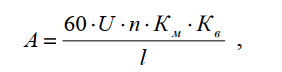

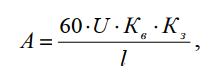

Производительность линии обрезки (А, листов/час) определяется по формуле:

где U – скорость подачи, м/мин; n – число листов в одновременно обрезаемой пачке; Км – коэффициент использования машинного времени; Кв – коэффициент использования рабочего времени; l – средняя длина необрезного листа, м.

7. Сортировка и починка: Определение качества и ценности

Сортировка — одна из самых ответственных операций, напрямую влияющая на экономическую эффективность предприятия. Чем выше сортность произведенной фанеры, тем выше ее цена и прибыль.

Согласно ГОСТ 3916.1-2018, фанера общего назначения подразделяется на пять сортов наружных слоев: E (элита), I, II, III, IV. Сорт определяется наличием и количеством допустимых пороков древесины и дефектов обработки (сучки, трещины, нахлесты, просачивание клея и т.д.). Сортировку выполняют высококвалифицированные специалисты на специальных сортировочных линиях, оснащенных подъемными столами для осмотра обеих сторон листа, и автоматическими толщиномерами.

Листы с серьезными дефектами могут быть отправлены на переобрезку в меньшие форматы или на участок починки (ремонта). Починка позволяет устранить локальные дефекты и тем самым повысить сортность листа.

- Трещины и выпавшие сучки заделываются специальными вставками из шпона.

- Слабые углы проклеиваются и подпрессовываются.

- Пузыри (непроклей) вскрываются, внутрь вводится клей, и дефектное место локально запрессовывается.

- Мелкие дефекты (царапины, вмятины) устраняются при последующем шлифовании.

8. Шлифование фанеры

Шлифование — это процесс абразивной обработки поверхности для придания ей гладкости, калибровки листа по толщине и подготовки к дальнейшей отделке (лакированию, покраске). Шлифование осуществляется на высокопроизводительных широколенточных станках (например, ДКШ-1, станки «Steinemann Technology AG»), где лист проходит обработку с двух сторон одновременно.

Качество шлифования (шероховатость поверхности) достигается последовательным использованием шлифовальных лент с разной зернистостью. Например, на трехцилиндровом станке на первом цилиндре может стоять шкурка с зерном № 80, на втором — № 40, а на третьем (финишном) — № 25 или 16.

Производительность шлифовального станка (А, листов/час) определяется по формуле:

где Кз – коэффициент, учитывающий зазоры между листами на конвейере (обычно ~0,9).

9. Упаковка и маркировка: Финальный этап

Готовая фанера формируется в пачки массой до 80 кг или в транспортные пакеты массой до 900 кг. Листы в пачке укладываются лицевыми сторонами внутрь для защиты. Пакет сверху и снизу защищается упаковочными листами низкосортной фанеры, а по периметру — деревянными планками. Затем пакет обвязывается стальной или полимерной лентой.

На каждую пачку или пакет наносится маркировка, содержание которой строго регламентировано. Она является «паспортом» продукции и должна включать:

- Наименование или товарный знак предприятия-изготовителя.

- Условное обозначение фанеры: марка (например, ФК или ФСФ), сорт наружных слоев (например, II/IV), порода древесины, размеры, шлифованная (Ш1, Ш2) или нешлифованная (НШ).

- Число листов в пакете.

- Обозначение стандарта (например, ГОСТ 3916.1-2018).

Заключение

Мы рассмотрели сложный и многоступенчатый путь рождения листа клееной фанеры — от лущеного шпона до упакованного продукта. Современное производство представляет собой синергию классических технологий деревообработки и передовых инженерных решений в области автоматизации и химической промышленности. Каждый этап — от выбора сырья и клея до финальной сортировки и маркировки в соответствии с ГОСТ — вносит свой вклад в итоговое качество, прочность и долговечность материала, который по праву остается одним из самых востребованных в мире.