Содержание страницы

- 1. Гидротермическая обработка древесины

- 2. Способы сушки древесины

- 3. Основные сведения об агентах сушки

- 4. Классификация сушильных установок

- 5. Режимы сушки, их температурные категории. Выбор режима сушки

- 6. Категории и показатели качества сушки древесины. Дефекты, возникающие при сушке древесины и способы их устранения

- 7. Технология камерной сушки пиломатериалов

- 8. Атмосферная сушка пиломатериалов

- 9. Антисептирование и пропитка древесины

1. Гидротермическая обработка древесины

Под гидротермической обработкой древесины понимают процессы воздействия на неё тепла, влаги, газа или жидкости, предназначенные для изменения температуры и влажности древесины или введения в неё веществ, улучшающих её технологические и эксплуатационные характеристики.

По своим особенностям и назначению процессы ГТО разделяются на три группы:

1. Процессы тепловой обработки, связанные с нагреванием древесины и поддержанием её температуры в течение определённого времени на заданном уровне. Они обеспечивают:

- а) снижение усилий и улучшение качества резания древесины вследствие уменьшения её твердости при повышенной температуре; для этого применяются процессы оттаивания или нагревания круглых сортиментов (брёвен, кряжей, чураков) перед их распиловкой или лущением, а также перед строганием шпона;

- б) создание возможности изменения формы деталей или заготовок под действием механических усилий вследствие увеличения податливости (эластичности) древесины с повышением её температуры, что используется при гнутье и прессовании;

- в) ускорение процессов склеивания вследствие интенсификации отверждения и высыхания клеевых веществ при повышении температуры древесины.

2. Процессы пропитки, связанные с введением в древесину веществ, изменяющих её свойства. При пропитке происходит:

- а) консервирование древесины – в древесину вводятся защитные вещества, что повышает её стойкость к поражению дереворазрушающими грибами, а также и насекомыми; например, срок службы шпал без пропитки около 7 лет, а с пропиткой 25;

- б) огнезащита, при пропитке древесины антипиренами, что предохраняет сооружения, в которых используется древесина от огня.

3. Процессы сушки, связанные со снижением влажности древесины.

В сырой сплавной древесине содержатся ровные количества, как воды, так и древесинной массы (W=100 %). У лёгких древесных пород (ель, осина и др.), долго лежавших в воде, влажность может быть 150 – 200 %. То есть в полтора, два раза больше, чем древесной массы. При удалении этой влаги масса досок уменьшится почти в два раза.

Деревянные изделия и сооружения, изготовленные из непросушенной древесины, недолговечны и быстро портятся. Например, мебель для сидения (решётчатая), изготавливаемая из непросушенной древесины, приходит в негодность за 2…4 года, аналогичная, из хорошо просушенного материала служит 20…40 и более лет. В жилищном строительстве используются щитовые деревянные оконные коробки, настилы полов, перекрытия, если они изготовлены из влажной, недосушенной или неравномерно просушенной древесины, то через 1 либо 2 года эти изделия рассыхаются, в них появляются щели. Двери и оконные коробки перекашиваются, доски для полов и элементы перекрытия могут покоробиться, может произойти поражение деревянных деталей грибами. В зимнее время такое жилище продувает ветром, расходуется большое количество тепла, ухудшаются санитарно-гигиенические условия в помещениях. При появлении домовых грибов необходимо срочно перебирать деревянные конструкции и сжигать поражённые детали, а иногда целиком и постройки.

Таким образом, главная цель сушки – превращение древесины из природного материала в промышленный материал с коренным улучшением её биологических, физико-механических, технологических и потребительских свойств.

В результате высушивания древесина приобретает стойкость против гниения, повышается её прочность и жёсткость, возникает стабильность размеров и формы деталей и всего изделия. Древесина лучше склеивается, полируется, шлифуется, снижается её теплоёмкость, тепло- и электропроводность, проявляются другие положительные свойства (лучшее удерживаются гвозди, выше чистота обрабатываемой поверхности и так далее).

2. Способы сушки древесины

Сушкой называется процесс удаления из материала влаги путем ее испарения или выпаривания.

Основные способы сушки основаны на удалении влаги из древесины в виде пара и по способу передачи тепла подразделяются на 4 вида:

1. Конвективная сушка – передача тепла материалу путём конвекции от газообразной или жидкой среды. Конвекцией называется передача теплоты за счёт перемещения слоёв жидкого или газообразного вещества.

Основные способы конвективной сушки:

- а) атмосферная – это сушка на открытых складах над навесом без подогрева воздуха. Воздух подводит к материалу тепло и в соответствующем количестве забирает и уносит из материала влагу, но уже в состоянии пара;

- б) газопаровая – сушка древесины в нагретой газовой среде (пар, влажный воздух, топочные газы при атмосферном давлении) в специальных установках – сушильных камерах;

- в) жидкостная – сушка в гидрофобных жидкостях и в солевых водных растворах;

- г) ротационная – сушка древесины на вращающихся каруселях в нагретой газовой среде с использованием центробежного эффекта.

- д) вакуумная – газопаровая сушка при давлении ниже атмосферного

2. Кондуктивная сушка – передача теплоты древесине происходит путём теплопроводности при контакте с нагретыми поверхностями (агент сушки – воздух).

3. Радиационная сушка – сушка осуществляется при передаче тепла материалу путём облучения лучистой тепловой энергией (излучения, инфракрасное), (агент сушки – воздух).

4. Электрическая – (агент сушки воздух):

- а) диэлектрическая сушка (СВЧ и ТВЧ сушки) – сушка в электромагнитном поле с передачей тепла материалу за счёт диэлектрических потерь.

- б) индукционная сушка – это сушка в электромагнитном поле промышленной частоты с передачей тепла материалу от размещаемых внутри штабеля ферромагнитных прокладок, нагреваемых индуктивными током.

В деревообрабатывающей промышленности древесина подвергается сушке в основном в виде пиломатериалов (доски, заготовки), при производстве фанеры и плит – в виде лущёного и строганого шпона, а также в виде мелких частиц (стружка, щепа). Для сушки шпона применяют роликовые сушилки, а для сушки стружки и щепы – барабанные сушилки.

Основные закономерности перемещения влаги в древесине.

Сушка представляет собой очень сложный процесс, сопровождаемый рядом физических явлений:

- – теплообмен между материалом и окружающей средой (агентом сушки);

- – испарения влаги с поверхности материала (влагоотдача);

- – перемещение влаги в материале;

- – изменение размеров древесины;

- – термическое расширение – в период прогрева и усадки (усушка) – в процессе сушки.

Влага с поверхности древесины испаряется достаточно быстро. Скорость перемещения влаги из внутренних слоёв к поверхности древесины во много раз меньше, чем возможная скорость её испарения с поверхности.

Главная трудность в осуществлении сушильного процесса заключается в извлечении влаги из средней зоны сортимента, т.е. перемещении её к поверхности.

Перемещение влаги внутри материала может происходить под действием:

- градиента влажности (или влагосодержания, влага перемещается в направлении понижающей влажности);

- градиента температуры (влага перемещается в направлении понижающейся температуры);

- градиента избыточного давления (влага перемещается в направлении понижающегося давления).

Физическая сущность процесса сушки заключается в том, что нагретый воздух направляют к сырому материалу, при соприкосновении с которым он отдает своё тепло, то есть охлаждается, а влага древесины за счёт тепла из воздуха превращается в парообразное состояние (водяной пар) и удаляется от древесины этим же, но охладившимся воздухом.

Для всех древесных материалов основной является газопаровая сушка (конвективная). Применительно к пиломатериалам, которые в промышленности высушиваются в сушильных камерах, этот способ называется камерной сушкой.

Второй по значению является атмосферная сушка, особенно для экспортных материалов.

3. Основные сведения об агентах сушки

Жидкая и газообразная среда, воздействующая на материал при его обработке, называется агентом обработки. Агентами гидротермической обработки древесины служат воздух, иногда он используется в смеси с топочными газами, перегретый пар, вода, а также водные растворы или органические жидкости.

Топочные газы получают в специальных топках при сжигании древесных отходов лесопиления и деревообрабатывающей промышленности, иногда может быть использован природный газ. Топочные газы представляют собой смесь в основном трёх газов: азота, кислорода и углекислого газа примесью углеродов. При удовлетворительном сжигании топлива получаемые газы прозрачны, как воздух. При нарушении режима горения в топочных газах может находиться, в том числе и дым.

В большинстве случаев при камерной сушке в качестве агента сушки применяют воздух с различной степенью влажности. Атмосферный воздух можно рассматривать состоящим из двух частей: сухой части, постоянной по своему составу (азот, кислород, аргон и другие газы) и некоторого количества водяного пара.

4. Классификация сушильных установок

В зависимости от применяемого способа сушки сушильные устройства, или сушилки, делятся на несколько классов:

- 1 – газопаровые конвективные, называемые для краткости просто конвективными;

- 2 – жидкостные;

- 3 – кондуктивные;

- 4 – диэлектрические;

- 5 – радиационные.

Основной промышленный способ сушки пиломатериалов – конвективный. Конвективные сушилки классифицируют по ряду признаков.

По конструктивному оформлению в деревообрабатывающей промышленности используются:

- камерные сушилки, имеющие вид специальных помещений (камер), куда высушиваемая древесина, в основном в виде пиломатериалов, закатывается штабелями на вагонетках;

- роликовые сушилки, через сушильное пространство которых материал перемещается роликовыми конвейерами, они применяются для сушки плоских древесных материалов (шпона, плит);

- пневматические сушилки, работающие по принципу сушки материала во взвешенном состоянии в потоке воздуха или газа;

- барабанные сушилки, основной частью которых является барабан (снабженный вращающимся ротором или вращающийся сам), внутри которого происходит перемешивание и сушка материала;

- ленточные сушилки, материал через которые перемещается ленточным сетчатым конвейером.

Пневматические, барабанные и ленточные сушилки применяются для сушки измельченной древесины или мелких сортиментов.

По принципу действия различаются сушильные установки для пиломатериалов периодического и непрерывного действия.

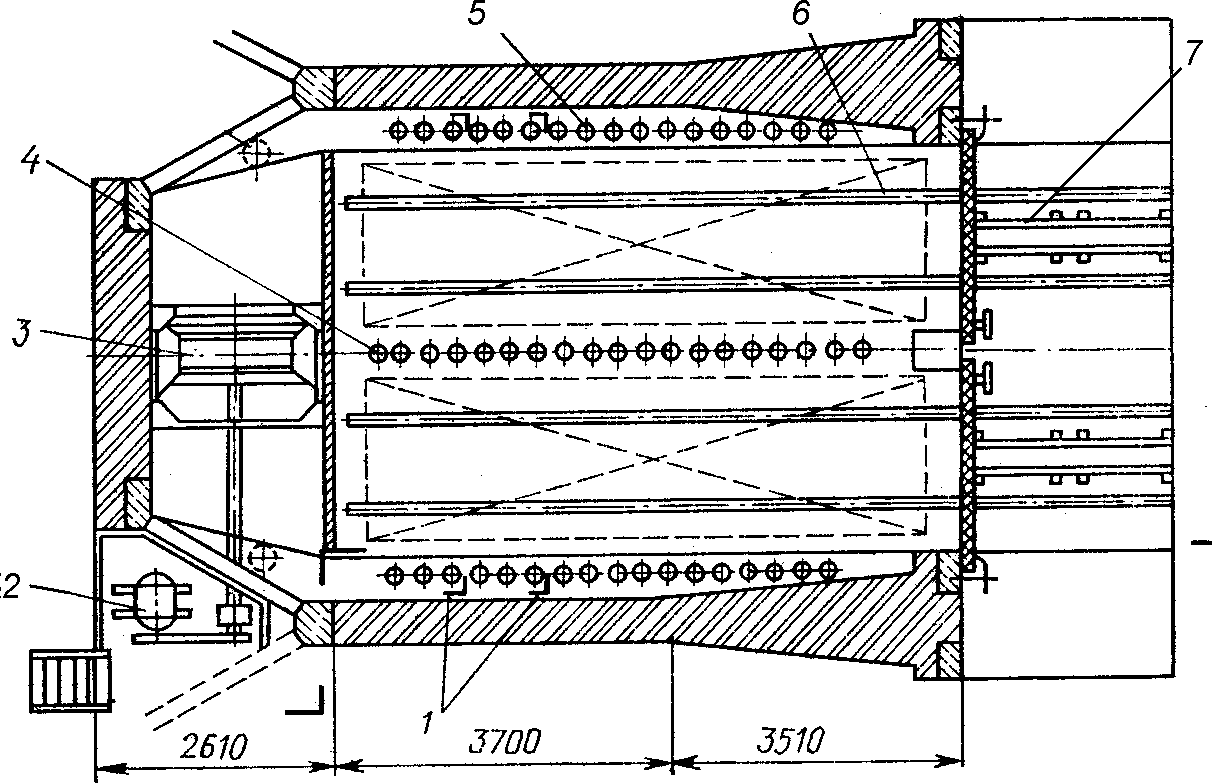

В камерах периодичного действия (обычно это тупиковые камеры) имеется загрузочно-разгрузочная дверь в одной торцовой стене (рис. 1). В камерах материал неподвижен, а процесс сушки регулируется по времени и влажности древесины. Режимы сушки многоступенчатые. Сушилки периодического действия работают по принципу периодического чередования сушильных циклов, каждый из которых складывается из полной загрузки сушилки материалом, собственно сушки и полной выгрузки сушилки.

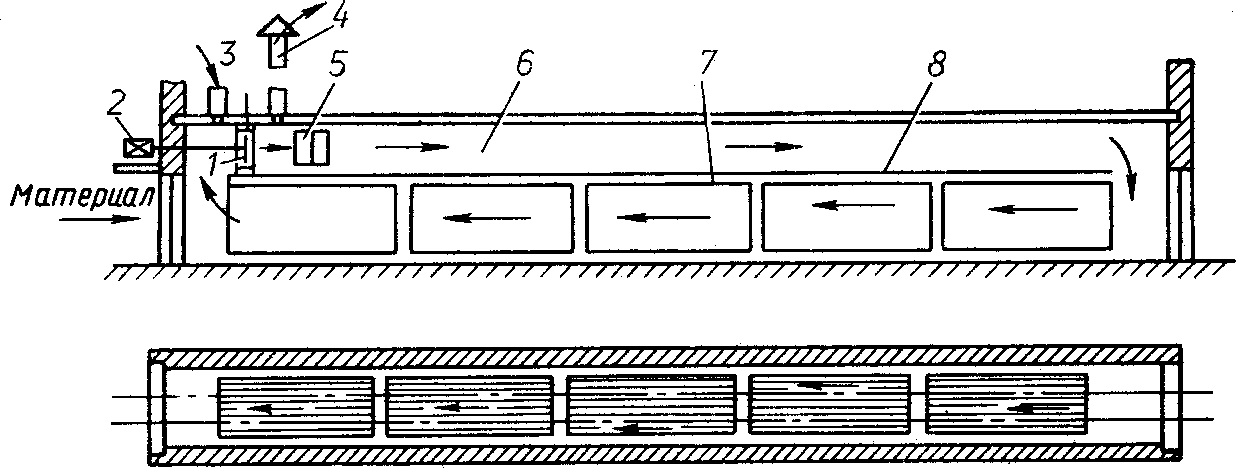

В камеры непрерывного действия – их называют сушильными туннелями — сырой материал загружают периодически штабелями в один конец, а высушенный штабель выгружают из другого конца камеры (рис. 2). Туннель всё время заполнен материалом и действует по конвейерной схеме. Режимы сушки одноступенчатые.

Эти туннели в удельном отношении дешевле в строительстве и эксплуатации, а также проще в обслуживании, но в них сложно менять и регулировать процесс сушки. Их применяют для массовой сушки пиломатериалов мягких древесных пород и незначительной толщины, которые не подвергаются большой опасности растрескивания.

По источнику тепла, поступающего к материалу, различают установки калориферные, в которых теплоносителем является пар или горячая вода и бескалориферные. В бескалориферных камерах теплоносителем могут быть топочные газы; нагрев может осуществляться от аэродинамического сопротивления вентилятора, а также из-за диэлектрических потерь (ТВУ, СВЧ).

Рис. 1. Камера периодического действия СПЛК – 2

Рис. 2. Схема противоточной камеры непрерывного действия

По характеру применяемого сушильного агента конвективные сушилки делятся на:

- воздушные, агентом сушки в которых служит влажный воздух;

- газовые, где в качестве сушильного агента используются топочные газы в смеси с воздухом;

- сушилки, действующие на перегретом паре.

По принципу побуждения циркуляции воздуха по высушиваемому материалу: камеры с естественной и с побудительной циркуляцией.

В первом случае воздух при испарении им влаги из материала охлаждается, становится более плотным и стремится опуститься по вертикальным каналам между кромками досок внутри штабеля. При побудительной циркуляции воздух перемещается в штабеле вдоль прокладок под действием вентилятора. Если направление потока воздуха в штабеле периодически изменяется на противоположное, циркуляция называется реверсивной.

По кратности циркуляции различают сушилки с одно- и многократной циркуляцией. В сушилках с однократной циркуляцией агент сушки после прохождения через высушиваемый материал полностью выбрасывается в атмосферу. В сушилках с многократной циркуляцией он выбрасывается частично. Один и тот же воздух или газ многократно проходит через высушиваемый материал.

По типу ограждений (ограждениями называются сушильные устройства, которые отделяют сушильное пространство от окружающей среды) различают камеры в стационарном исполнении и сборно-металлические.

В стационарных камерах древесину высушивают древесину при температуре ниже 100 оС. В этих камерах к ограждениям относятся – фундамент, стены, обычно кирпичные и оштукатуренные изнутри и покрытые специальными составами для герметичности. Полы делают бетонными с цементной стяжкой и заложенными шпалами и рельсами. Перекрытия в камерах железобетонные с минеральной изоляцией.

Ограждения сборных камер (стены и перекрытия) изготавливают в виде панелей или секций с каркасом из профильной стали, с двухсторонней облицовкой листовым железом, заполненных минеральной теплоизоляцией. Полы изготавливают такими же, как и стационарных камерах.

5. Режимы сушки, их температурные категории. Выбор режима сушки

Режимом камерной сушки пиломатериалов называют расписание состояния сушильного агента при входе его в штабель. Это состояние, изменяющееся в зависимости от влажности древесины в камере, принято характеризовать температурой t, психрометрической разностью Δt, определяемой как разность в показаниях сухого и мокрого термометров психрометра. Δt = tс –tм, а также степенью насыщенности.

Температура воздуха оказывает влияние на влагопроводность и на физико-механические свойства древесины, то есть на процессы, протекающие в высушиваемом материале.

Психрометрическая разность предопределяет величину теплового потока от воздуха к влажному материалу и, следовательно, скорость испарения влаги. Психрометрическая разность характеризует протекание процесса на поверхности материала.

Скорость воздуха оказывает решающее влияние на равномерность просыхания материала в объеме штабеля, предопределяя качество сушки. С повышением скорости воздуха продолжительность сушки сокращается.

Различают режимы низкотемпературного и высокотемпературного процесса. Первые предусматривают использование в качестве сушильного агента влажного воздуха (или его смеси с топочными газами) с температурой ниже 100 оС. Температура выше 100 оС допускается в отдельных случаях на последней стадии сушки, когда в древесине не содержится свободная вода. Вторые предусматривают сушку перегретым водяным паром атмосферного давления с температурой на всем протяжении процесса выше 100 оС.

Режимы низкотемпературного процесса могут, в свою очередь, иметь разный температурный уровень в зависимости от желаемой интенсивности процесса. При этом необходимо учитывать, что воздействие повышенной температуры может вызвать снижение эксплуатационной прочности и изменение цвета древесины.

Установлены три категории режимов низкотемпературного процесса по их влиянию на свойства древесины.

- Мягкие – обеспечивают бездефектную сушку пиломатериалов при полном сохранении естественных физико-механических свойств древесины, в том числе прочности, цвета и состояния в ней смолы. Рекомендуются для сушки до транспортной влажности экспортных пиломатериалов, в отдельных случаях для пиломатериалов внутри российского потребления высших сортов.

- Нормальные – обеспечивают бездефектную сушку пиломатериалов при практически полном сохранении прочностных показателей древесины с возможными незначительными изменениями ее цвета, рекомендуются для сушки пиломатериалов внутри российского потребления для любой конечной влажности.

- Форсированные – обеспечивают бездефектную сушку при сохранении прочности на статический изгиб, растяжение и сжатие, при некотором (до 20 %) снижении прочности на скалывание, возможно потемнение древесины. Рекомендуется для сушки до эксплуатационной влажности пиломатериалов, предназначенных для изделий и узлов, работающих с большим запасом прочности.

Режимы высокотемпературного процесса обеспечивают бездефектную сушку при незначительном изменении прочности на статический изгиб, растяжение и сжатие, но при заметном (до 35 %) снижении прочности на скалывание. Часто наблюдается потемнение древесины. Рекомендуются для сушки до эксплуатационной влажности пиломатериалов целевого назначения для изделий и узлов, работающих с большим запасом прочности.

Выбор режима сушки зависит от различных факторов, и в первую очередь осуществляется в зависимости от породы материала, его размеров, а также требований предъявляемых к качеству высушенной древесины. Температурную категорию режима выбирают в зависимости от назначения высушиваемого материала. Рациональный режим сушки должен обеспечить минимальную длительность процесса при соблюдении качества материала.

Для сравнения между собой режимов существует три критерия:

- Критерий жесткости – характеризует интенсивность испарения влаги в воздухе данного состояния. Более жестким считается режим, обеспечивающий высокую интенсивность испарения влаги.

- Критерий эффективности – характеризуется продолжительностью сушки определенного материала при заданном режиме. Эффективность одного режима по сравнению с другим оценивается отношением длительности процессов τ1 / τ2.

- Критерий безопасности – показывает, насколько режим безопасен для древесины.

6. Категории и показатели качества сушки древесины. Дефекты, возникающие при сушке древесины и способы их устранения

С учетом неодинаковых производственных требований и технологии механической обработки древесины различного назначения установлены 4 категории качества сушки пиломатериалов, подаваемых в цех деревообработки.

- Первая категория качества (I) – высококачественная сушка пиломатериалов до эксплуатационной влажности, обеспечивающая особо точную механическую обработку и сборку деталей и узлов наиболее квалифицированных изделий (музыкальные инструменты, точные приборы, спортинвентарь, производство моделей и т. п.). Такой материал не должен подвергаться температурному воздействию выше 60…70 оС (60 оС – для более толстых материалов).

- Вторая категория качества (II) – сушка для эксплуатационной влажности, обеспечивающая точную механическую обработку деталей и узлов квалифицированных изделий (мебель, столярно-строительные изделия, внутреннее оборудование пассажирских вагонов и судов, автостроение, сельхозмашиностроение и т. п.). Допускается снижение прочности на скалывание и ударный изгиб до 5 %. Допускаемая температура сушки до 75…85 оС (75 оС – для толстых сортиментов мягких пород и тонких сортиментов твердых пород).

- Третья категория качества (III) – среднее качество сушки до эксплуатационной влажности пиломатериалов для менее квалифицированных изделий деревообработки (тара, товарные вагоны, строительство, кроме окон и деревянных ферм), когда не требуется взаимозаменяемость при сборке.

- Нулевая категория качества (0) – сушка товарных пиломатериалов до транспортной влажности (16…20 %, где 16 % – для тонких) и сушка экспортных материалов.

Качество сушки определяется наличием видимых дефектов, то есть трещин, коробления и т.д. о чём говорилось выше, а также такими показателями как:

1. Соответствием средней влажности высушенной партии материала заданной конечной влажности. Древесину нужно сушить до той влажности, какую она будет иметь в эксплуатационных условиях. Эксплуатационная влажность деревянных изделий или деталей зависит от температуры и влажности воздуха. Эксплуатационная влажность равна средней за год равновесной влажности воздуха, в котором древесина будет находиться в условиях эксплуатации.

Влажность древесины, выдаваемая сушильными камерами, должна быть на 1…3 % ниже влажности древесины в готовой продукции, так как при сострагивании наружного, более сухого слоя доски во время изготовления деталей, влажность повышается.

Конечная влажность нормируется и различается в зависимости от назначения пиломатериалов. Недосушка материала опаснее по последствиям, чем пересушка. Недосушенная древесина отдает влагу в условиях эксплуатации окончательно изготовленных изделий. Это приводит к сокращению поперечного сечения деталей, их деформациям, возникновению зазоров и даже щелей, расслаблению и ухудшению соединений.

Этот показатель качества учитывается для всех 4-х категорий качества сушки.

2. Равномерность конечной влажности, то есть величиной отклонения влажности отдельных досок от средней влажности данной партии (штабеля) материала. Возможны следующие варианты:

- а) неравномерность просыхания по длине штабеля, возникает из-за неравномерной раздачи воздуха или его нагрева по длине камеры, а также неудовлетворительного состояния дверей (двери должны быть герметичными и утепленными);

- б) неравномерное просыхание древесины по ширине штабеля происходит при слабом движении воздуха по материалу. Нужно предотвращать протекание воздуха мимо штабеля, для чего в камере могут быть установлены экраны, а также следует увеличить подачу воздуха вентиляторами;

- в) неравномерное просыхание материала по высоте штабеля – наблюдается при неправильном распределении потока воздуха и слабой его скорости по материалу;

- г) неравномерное просыхание по объёму штабеля происходит при парной (по толщине) укладке досок, разнотолщинности досок, прокладок и других нарушениях технологии сушки;

Показатель нормируется для всех 4-х категорий. Наиболее жесткие пределы отклонений для I категории ( ± 2 %).

3. Перепад влажности по толщине материала. Может возникнуть из-за проведения форсированного процесса сушки при значительной конечной влажности древесины.

По требованиям РТМ нормы отклонений перепада влажности зависят от толщины материала и категории качества. Эти нормы увеличиваются от I категории к III , в 0 категории не нормируется.

Контроль за показателями качества сушки осуществляется с использованием контрольных образцов. Среднюю конечную влажность и отклонения от неё устанавливают путем отбора из штабеля не менее 9 контрольных досок, от которых отпиливают по 2 секции, на которых измеряют влажность.

Для определения перепада влажности по толщине пиломатериалов от 5 контрольных досок для 1 категории качества и не менее 3 – для других категорий, рядом с секциями влажности вырезают секции для определения послойной влажности, которые затем раскалывают.

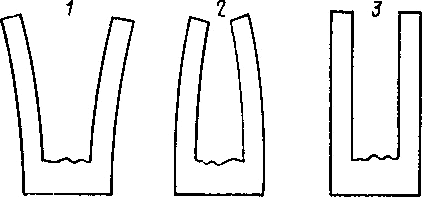

4. Условный показатель остаточных напряжений. Их величину устанавливают по силовым секциям, которые выпиливают из тех же контрольных досок и в том же количестве, как и для перепада влажности по толщине. Вид силовой секции представлен на рис. 3

Рис. 3. Возможные деформации силовой секции

Силовую секцию раскраивают на ленточнопильном станке, выкалывая середину. После раскроя зубцы секции могут изогнуться. По положению зубцов можно судить о характере внутренних напряжений.

Если зубцы изогнулись наружу (рис. 3,1) – это означает, что имеются растягивающие напряжения на поверхности и сжимающие во внутренних слоях.

Если зубцы изогнулись внутрь (рис. 3,2) – сжатие снаружи и растяжение внутри. Отсутствие деформаций после раскроя (рис. 3,3) указывает на отсутствие напряжений.

Наличие остаточных деформаций говорит о том, что в материале имеются остаточные напряжения. Показатель нормируется для 1 и 2 категории качества, его величина отклонения зависит от толщины материала (чем больше толщина, тем больше норма отклонения).

Дефекты, возникающие при сушке древесины и способы их устранения. Внутренние напряжения при сушке и неодинаковая усушка в радиальном и в тангенциальном направлениях вызывают такие дефекты древесины, как:

- растрескивание;

- коробление;

- сморщивание;

- выпадение сучков.

Применение высоких температур при сушке древесины вызывает дополнительные дефекты:

- выплавление смолы;

- потемнение древесины;

- повышение хрупкости, отслаиваение древесины по годичным слоям;

- уменьшение прочности.

Растрескивание. В результате неправильного высушивания в древесине могут появиться торцовые, поверхностные и внутренние трещины.

Торцовые трещины – чаще появляются раньше других дефектов. Торцы древесных сортиментов более интенсивно, чем остальные поверхности испаряют влагу из-за более высокой влагопроводности древесины вдоль волокон, чем поперёк. Это приводит к понижению влажности на торцах по сравнению с остальной частью сортимента, что вызывает усушку и, следовательно, возникновение в них внутренних напряжений растяжения, из-за которых образуются торцовые трещины. Эти трещины идут в радиальном направлении, вначале они мелкие, но если не изменить режим, они могут расшириться и захватить всё сечение бруска. Их глубина (вдоль бруска) может достичь 1 м и более. Такие глубокие торцовые трещины часто образуются при сушке широких необрезных досок твердых лиственных пород.

Чтобы избежать появления торцовых трещин, надо уменьшить интенсивность испарения влаги с торцов. Для этого можно:

- уменьшить омывание торцов материала воздухом, для этого на торцы штабеля следует повесить экраны или брезентовые шторы; вплотную сдвинуть штабели торцами один к другому и др;

- покрывать торцы досок густотёртыми масляными красками или битумными замазками;

- применять режимы с более высокой относительной влажностью воздуха в начальной стадии процесса;

- требовать от поставщиков обязательного предохранения торцов бревен и досок от растрескивания путем обмазки смолами, красками и так далее.

Поверхностные трещины возникают в материале в первый период сушки из-за интенсивного испарения влаги с поверхности. Внутренняя влага не успевает подойти к поверхности, наружные слои пересыхают, внутренние напряжения в них превосходят предел прочности, и материал растрескивается. Трещины образуются как на пластях пиломатериалов, так и на кромках досок. Их продольное направление совпадает с направлением волокон, а поперечное с сердцевинными лучами. Поверхностные трещины углубляются и расширяются до смены знака внутренних напряжений, после чего они начнут закрываться. В конце процесса трещины могут быть не заметны, но их скрытое наличие уменьшает качество материала. Наиболее подвержены поверхностным трещинам сердцевинные доски.

При появлении первых признаков растрескивания, необходимо увеличить влажность воздуха в камере.

Внутренние трещины – образуются в конечной стадии сушки. Чем больше были напряжения в первом периоде сушки, тем большими они будут в конце процесса. Мерой борьбы с внутренними напряжениями и с появлением внутренних трещин во втором периоде сушки является промежуточная обработка материала воздухом повышенной температуры и влажности.

Коробление материалов при высыхании может быть поперечным, продольным или винтообразным – скручивание доски. Причина коробления в неодинаковой усушке в радиальном и тангенциальном направлениях и неправильности строения древесины (наклон волокон, крень, тяговая древесина).

Поперечному короблению подвержены широкие доски, а неправильное строение древесины вызывает поперечное коробление и скручивание досок. Для предотвращения коробления нужно правильно укладывать штабель, так как зажатые между стандартными прокладками доски строго определенной толщины не смогут покоробиться. Для верхних слоев в штабеле следует применять специальные прижимы.

При продольном делении пиломатериалов после сушки часто возникают значительные деформации: поперечное и продольное коробление. Это результат наличия в древесине внутренних напряжений и перепада влажности по толщине материала после сушки. Это дефект влечет за собой или полный брак или потерю 10…20 % древесины на излишние припуски на обработку. Во избежание этого проводят конечную тепловлагообработку.

Сморщивание – материал после сушки имеет в сечении неправильную форму. Причиной этого является разрушение клеток. Сплющивание клеток происходит при длительной обработке очень влажного материала воздухом высокой температуры и влажности. Материал пластифицируется, воздух не успевает проникнуть внутрь полостей клеток вместо удаляемой влаги, происходит сильное сжатие, сплющивание клеток.

Для предотвращения сморщивания рекомендуется применять более низкие температуры и влажность в камере. Особенно подвержены сморщиванию дуб, бук, тополь, ива и кипарис.

7. Технология камерной сушки пиломатериалов

Цикл камерной сушки пиломатериалов складывается из ряда последовательно выполняемых операций:

- Укладка пиломатериалов в штабель.

- Перед началом сушки проверяют камеру.

- Готовят древесину. Пиломатериалы укладывают в штабеля.

Укладка пиломатериалов в штабель – первая и важная операция в процессе сушки. Укладка должна обеспечивать:

- равномерное омывание агентом сушки всего материала, необходимое для достижения одинаковой интенсивности сушки штабеля,

- сохранение материалом первоначальной формы и предохранение его от коробления,

- наибольшую производительность сушильной камеры.

Сушильный штабель пиломатериалов состоит из горизонтальных рядов досок, разделенных по высоте межрядовыми прокладками. Прокладки выполняют следующие функции:

- образуют щелевые зазоры для передвижения через штабель нагретого воздуха, отдающего влажной древесине теплоту с одновременным удалением из штабеля этим же воздухом испарившейся влаги,

- зажимают доски между прямыми прокладками массой лежащего выше в штабеле материала для предотвращения коробления досок во время сушки,

- скрепляют большое количество досок в общую для них транспортную единицу в форме штабеля для удобного перемещения и высушивания.

Прокладки должны быть прочными, одинаковых размеров и иметь стабильные свойства в переменных температурных условиях. Прокладки изготавливают из сухой здоровой древесины легких пород без сучков, влажностью на 3…5 % выше конечной влажности высушиваемого материала, сечением 25×40 мм. В условиях эксплуатации прокладки ежемесячно проверяют по толщине, допуская смятие на 2 мм. Износившиеся прокладки заменяют.

По высоте штабеля прокладки во всех рядах располагают точно вертикально, то есть одну над другой, допускаемый их сдвиг в направлении длины досок – не более половины ширины прокладки. Крайние прокладки должны быть расположены заподлицо с торцами штабеля, чтобы уменьшить опасность растрескивания торцов. Для того чтобы избежать коробления и провисания досок, необходимо укладывать определенное количество прокладок по длине штабеля, которое зависит от породы древесины, толщины и длины пиломатериалов.

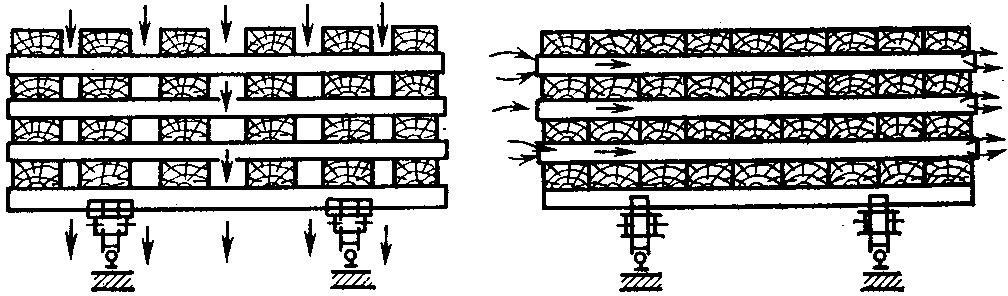

Укладка штабеля выполняется двумя способами (рис. 4):

- укладка сплошная, без промежутков, в горизонтальных рядах (шпаций), такой способ в настоящее время наиболее применим, так как в современных камерах для используемых направлений циркуляции воздуха шпации не нужны, этот способ более рационален, так как повышается вместимость штабеля;

- укладка со шпациями (промежутками) в горизонтальных рядах. Такую укладку применяют в камерах с естественной циркуляцией и в камерах с противоточной циркуляцией агента сушки.

Транспортировку пиломатериалов к формировочной площадке осуществляют в плотных (без прокладок) пакетах автолесовозами и автопогрузчиками или иногда вагонетками по рельсовым путям.

Сушильные штабеля формируются двумя методами – штучной укладкой досок и пакетным методом.

Рис. 4. Способы укладки пиломатериалов в штабель: а – укладка со шпациями необрезных и обрезных досок; б – укладка без шпаций (стрелками показано движение воздуха во время сушки)

Для наблюдения за скоростью просыхания и установления момента окончания сушки в штабель закладывают два контрольных образца. Контрольный образец выпиливают длиной от 1 до 1,1 м из пиломатериалов, из которых сформирован штабель. Определяют начальную влажность образца древесины, устанавливают её конечную влажность в зависимости от назначения и категории сушки и назначают режим сушки.

- Перед загрузкой камеру прогревают.

- Первая операция в камерах периодического действия – начальный прогрев. Древесина нагревается до температуры среды, которая обычно задается на 8…10 оС больше температуры начальной ступени режима сушки. Цель её – повысить влагопроводность древесины, чтобы влага интенсивно перемещалась из центральной зоны к поверхности древесины. Температура в центре сечения досок до начала сушки должна быть не ниже температуры по мокрому термометру для 1 ступени процесса. Древесину прогревают до тех пор, пока разность между температурой среды и температурой в центре доски не достигнет 3 оС. В камерах непрерывного действия начальный прогрев как специальная операция не проводится. Древесина прогревается при параметрах сушильного агента по 1 ступени режима сушки.

- Во время сушки состояние агента постоянно контролируется по психрометру. Периодически контролируют напряжения в высушиваемой древесине. Режим корректируют по состоянию упругих деформаций в древесине.

- Для снятия остаточных напряжений осуществляется влаготермообработка. Различают конечную обработку, проводимую при достижении древесиной заданной конечной влажности и промежуточную обработку, назначаемую при переходе на последнюю ступень режима сушки. Конечной влаготермообработке подлежат пиломатериалы, высушиваемые в камерах периодического действия и подлежащие точной механической обработке. При этом выравнивается влажность и снимаются упругие деформации по сечению материала.

- После конечной тепловлагообработки подсушивают поверхностные слои в течение 1…2 часов при режиме, который был до конечной обработки.

- Если материал высох удовлетворительно, его оставляют для медленного охлаждения до t = 30…40 оС в закрытой выключенной камере при открытых приточно-вытяжных каналах. А затем пиломатериалы охлаждают при полуоткрытых дверях в течение примерно 1 часа на каждый см толщины материала.

- Перед пуском в дальнейшую обработку высушенный материал лучше выдержать, по крайней мере, в течение 2-х суток.

- Если по показателям качество сушки после конечной обработки и подсушки материал не отвечает требованиям, то проводят кондиционирующую обработку, при которой недосушенный материал подсыхает, а пересушенный – увлажняется.

8. Атмосферная сушка пиломатериалов

Атмосферная сушка пиломатериалов ведется в штабелях на открытых площадках или под навесом. Ее интенсивность зависит от климата данной местности, сезона и погоды. Она осуществляется без затрат топлива и электроэнергии, не требует специального оборудования.

Состояние воздуха в штабеле регулируется слабо. Однако при соответствующем размещении на складе штабелей и надлежащей укладке в них пиломатериалов процесс сушки в определенной степени поддается управлению.

Территория, на которой размещается склад атмосферной сушки пиломатериалов, должна быть достаточно проветриваемой, очищена от деревьев и кустарников, выровнена, обработана химикатами для уничтожения травянистой растительности.

Атмосферная сушка пиломатериалов осуществляется в штабелях, которые размещают секциями, площадь которых не должна превышать 900 м2. Между штабелями оставляют разрывы по длине и ширине, а между секциями – продольные и поперечные проезды. Продольные проезды служат для подачи материала в штабель (его формирование) и должны совпадать с направлением господствующих ветров, поперечные – для проезда транспорта. Существует два способа формирования штабеля: штучный (рядовой) и из сушильных пакетов (пакетный), что определяет виды подъемно-транспортных механизмов. Для штучных штабелей подъем досок осуществляется штабелерами, а их подвоз – автолесовозами. Пакетные штабеля формируют автопогрузчиками, а также башенными или консольно-козловыми кранами, что позволяет увеличивать полезную площадь склада за счет возможности формирования более высоких штабелей (4…7 м) и уменьшения проездов. Для хвойных пиломатериалов длина и ширина штабеля равна длине пиломатериалов (6,5…7 м), для лиственных пород длина штабеля может достигать 12 м при ширине штабеля до 2,5 м.

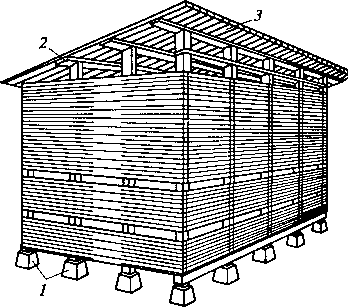

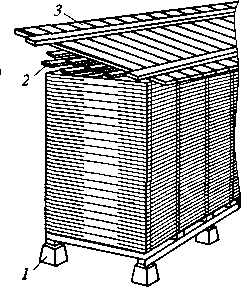

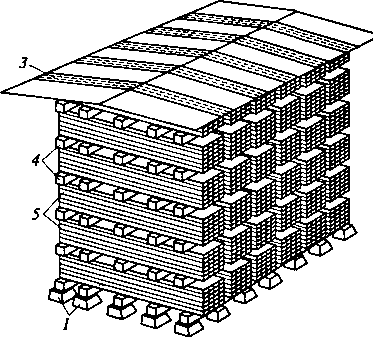

Штабель пиломатериалов (рис. 5) для атмосферной сушки включает в себя основание и крышу. Основание представляет собой опоры из железобетона или консервированной древесины, на которые уложены прогоны. Основание должно обеспечивать хорошую проветриваемость нижнего ряда досок и находиться на высоте 0,5…0,75 м от грунта, в зависимости от климатической зоны.

Штабель формируют из досок одной породы и толщины, которые укладывают на прокладки сечением 25 х 40 мм вертикальными рядами над прогонами. Расстояние между прокладками зависит от толщины высушиваемых досок и составляет 0,75…2 м. Для хвойных пород в роли прокладок возможно использование самих высушиваемых досок. В этом случае штабель имеет квадратное сечение. Его длина и ширина равна наибольшей длине самих досок (6,5…7 м), а высота составляет 3,5…4 м.

Пиломатериалы в горизонтальном ряду штабеля или пакета укладывают, оставляя промежутки между отдельными досками, которые называются шпациями. Шириной шпации регулируют интенсивность атмосферной сушки. В частности, чем плотнее укладка, т.е. чем меньше шпация, тем менее интенсивно идет сушка. Кроме того, в пакетных штабелях между пакетами оставляют промежутки – вертикальные каналы, величина которых увеличивается от края штабеля к его середине от 0,25 до 0,4 м.

Рис. 5. Виды штабелей атмосферной сушки пиломатериалов: а — рядовой штабель для хвойных пиломатериалов; б — рядовой штабель для лиственных пиломатериалов; в — пакетный штабель: 1 — опоры штабельного основания; 2 — подголовники; 3 — крыша штабеля; 4 — межпакетные прокладки; 5 – сушильные в пакеты

Защитой штабеля от атмосферных осадков и солнца служит крыша, изготовленная из досок толщиной до 25 мм, конструкция которой определяется типом штабеля: односкатная для рядового штабеля и одно-двухскатная — для пакетного штабеля.

В процессе сушки ведется постоянное наблюдение за состоянием материала. Ход сушки контролируют по изменению массы контрольных образцов, закладываемых в штабель. Продолжительность атмосферной сушки зависит от очень многих факторов и трудно поддается расчету. Сушка считается законченной при влажности материала 18…22 %.

В теплый период года при повышенной влажности возможно поражение древесины окрашивающими и разрушающими грибами, поэтому пиломатериалы необходимо антисептировать – наносить на их поверхность специальные защитные растворы. Защитные растворы наносят на глубину до 1 мм с помощью установки, которая представляет собой ванну, в которую краном загружают пакет пиломатериалов.

9. Антисептирование и пропитка древесины

Древесина, является органическим материалом, который может подвергаться разрушению, если изделия и сооружения из нее эксплуатируются в условиях неблагоприятных для ее стойкости. Разрушение древесины происходит в результате воздействия на нее: грибов, отдельных видов насекомых (жуков, термитов), некоторых видов моллюсков (морские древоточцы), пожаров, атмосферных воздействий и механических воздействий.

Для продления срока службы деревянных изделий и сооружений необходима защита древесины от выше перечисленных воздействий.

Химические вещества, используемые для защиты древесины, можно разделить на группы по следующим признакам:

- по растворимости (водорастворимые, органикорастворимые и антисептические масла);

- по направленности действия (антисептики, антипирены и биоогнезащитные вещества);

- по вымываемости (легковымываемые, вымываемые, трудновымываемые и невымываемые).

К этим веществам предъявляются следующие требования: они быть безвредными для людей и животных; иметь низкую стоимость и быть доступными; легко проникать в древесину и трудно вымываться из нее; обладать химической инертностью и слабой летучестью; не повышать гигроскопичность и не понижать прочность древесины; не ухудшать ее способность склеиваться, окрашиваться и полироваться; не способствовать коррозии металлов.

В зависимости от породы и строения древесина имеет различную стойкость против гниения и разделяется на четыре класса:

- стойкие – сосна, ясень, ядро дуба, ядро лиственницы;

- среднестойкие – ель, пихта, заболонь кедра, лиственницы, центральная часть бука;

- малостойкие – заболонь березы, бука, граба, дуба и клена, ядро вяза;

- нестойкие – ольха, заболонь липы, центральная зона березы.

Основной способ борьбы с насекомыми, разрушающими древесину, основан на использовании антисептиков – веществ токсичных для поражающих древесину организмов (антисептирование и консервирование). На складах хранения лесоматериалов, – содержание склада в соответствии с санитарными требованиями, а также своевременная окорка круглых лесоматериалов.

Антисептирование – поверхностное нанесение тонкого слоя антисептика на поверхность древесины с целью кратковременной ее защиты от поражения грибами (атмосферная сушка и перевозка древесины).

Консервирование – обработка древесины антисептиками на длительное время путем введения их в толщу сортимента на определенную глубину. Антисептик в данном случае вводится методом пропитки.

Пропиткой называют процесс введения в древесину веществ, которые изменяют ее свойства (огнестойкость и биостойкость, снижают электропроводность, гигроскопичность, увеличивают прочность и др.)

Пропитывающие вещества разнообразны по свойствам и характеру их взаимодействия с древесиной (проникать в древесину механическим путем, адсорбироваться ее веществом, вступать с ним в химическую реакцию)

По пропитываемости жидкостями породы древесины подразделяют на три группы:

- 1-я – легкопропитываемые (заболонь березы, бука и сосны);

- 2-я – умеренно пропитываемые (кедр, ольха, осина, граб, дуб, клен, липа и заболонь лиственницы европейской);

- 3-я – труднопропитываемые (ель, лиственница сибирская, пихта, ясень, ядро сосны).

Для защиты от возгорания деревянных конструкций и изделий, работающих в зданиях различного назначения, древесину пропитывают или обрабатывают огнезащитными составами – антипиренами (водными растворами огнезащитных солей, красками и обмазками). Наибольшее применение в качестве антипиренов имеют: диаммонийфосфат, сульфит аммония, бура, борная кислота. Их действие направлено на снижение возгораемости древесины и уменьшение тления.

Также активным способом борьбы с насекомыми является окуривание газами, ядовитыми для насекомых.