Содержание страницы

1. Сфера использования древесины. Её достоинства и недостатки как конструкционного материала

В отличие от многих видов сырья, используемых и невозобновляемых (газ, уголь, руда, нефть, торф, горючие сланцы и т.д.), древесина – это сырье, запасы которого могут непрерывно восстанавливаться. На земном шаре примерно треть площади занимает суша, и около трети ее покрыто лесами. На долю России приходится около пятой части всех лесов земного шара.

Древесину как сырье используют для получения многих видов изделий. Это мебель (корпусная, решетчатая, мягкая), столярно-строительные изделия (окна, двери, паркет, фрезерованные погонажные детали), музыкальные инструменты (рояли, пианино, скрипки, гитары, виолончели), деревянные суда (шлюпки, яхты, каноэ, суда для академической гребли), спортивный инвентарь (лыжи, клюшки, городки, биты), тара (ящики, бочки, буты) и др. Древесина – прекрасный материал для внутреннего оборудования пассажирских железнодорожных вагонов и теплоходов, из нее изготавливают детали и узлы грузовых автомашин сельскохозяйственной техники, футляры радиоприемников и телевизоров, часов, микроскопов и приборов точной механики, шкатулки, посуду, художественные изделия, из древесины получают пилопродукцию, а также фанеру, столярные и стружечные плиты, ее используют в строительстве мостов, пристаней, она незаменима в производстве колодок для обуви, ручек инструмента, катушек, челноков, спичек, карандашей.

При этом в силу анизотропии свойств усушка и разбухание древесины в разных направлениях различны. Вдоль волокон усушка практически равна нулю, наибольшую величину она имеет в тангентальном направлении. В радиальном направлении усушка древесины примерно в 2 раза меньше, чем в тангентальном.

К недостаткам древесины как конструкционного материала относят также легкую возгораемость, загниваемость, особенно в условиях переменных температур и влажности воздуха, изменение цвета под воздействием световых лучей, различных веществ, невысокое сопротивление изнашиванию, особенно вдоль волокон и т.д.

Однако достоинства древесины как материала для конструкции настолько велики, что, несмотря на значительное развитие технологии искусственных материалов – заменителей древесины, полностью ее заменить каким-либо другим материалом не представляется возможным. Кроме того, за тысячелетия использования древесины человек научился так конструировать изделия из нее, чтобы максимально устранить недостатки и выявить достоинства. В некоторых же случаях отдельные недостатки используются в нужных целях. Так, например, набуханием пользуются для изготовления баковой тары, изготавливают клееные несущие конструкции большого сечения, которые при возможном возгорании обугливаются снаружи, оставаясь нетронутыми внутри и т.д.

Древесина как материал для изготовления изделий имеет ряд достоинств, которыми не обладает ни один из конструкционных материалов. Древесина обладает малым объемным весом при сравнительно высокой прочности; древесина сосны, лиственницы, пихты на каждый грамм своего веса выдерживает при растяжении такую же нагрузку, как сталь, в 3 раза большую, чем литой алюминий и в 7 раз большую, чем чугун. Теплопроводность древесины в 2-4 раза меньше теплопроводности стекла, в 4-9 раз меньше теплопроводности железобетона и в сотни, раз меньше теплопроводности стали.

Древесина легко обрабатывается режущими инструментами, хорошо склеивается различными клеями, скрепляется шурупами и гвоздями, окрашивается, лакируется, полируется. Она обладает высокой упругостью, хорошо поглощает звуки, возникающие при ударе, поэтому широко применяется в вагоностроении и строительстве.

Высокие резонансные свойства (особенно мелкослойной ели) делают древесину незаменимым материалом в производстве музыкальных инструментов, в том числе со сложной деревянной механикой.

Большая стойкость древесины против кислот и щелочей позволяет изготовлять фанерные трубы для агрессивной жидкости. Такие трубы находят большее применение по сравнению с металлическими.

Ее значительная пластичность дает возможность делать из нее гнутые изделия.

Древесина хорошо прессуется, повышая при этом свои физикомеханические свойства, что позволяет применять ее вместо известных металлов в ответственных деталях машиностроения (подшипниках скольжения).

Обладая низкой электропроводностью, древесина применяется как диэлектрик в таких ответственных установках, как установки с применением токов высокой частоты (ТВЧ).

Вместе с тем древесина как конструкционный материал имеет существенные недостатки. Древесина анизотропна, т.е. ее физико-механические свойства в различных структурных направлениях неоднородны. Например, при сжатии вдоль волокон прочность древесины в 3-4 раза больше, чем при сжатии поперек волокон. Прочность древесины при растяжении поперек волокон в 30 раз меньше, чем при растяжении вдоль волокон. Сучки значительно снижают прочность древесины. Так, при ширине бруска 100 мм здоровый сучок d=50 мм на пласти снижает прочность в 2 раза.

Чем древесина суше, тем она прочнее. Древесина влажностью 30 % имеет прочность на изгиб 70 % от прочности при влажности 15 %.

Значительным недостатком древесины является изменение формы и размеров в зависимости от температуры и влажности воздуха. Древесина усыхает, коробится, разбухает. Изменение влажности воздуха влечет за собой изменение объема древесины: чем выше влажность, тем больше объем древесины. Например, влажность древесины наружных дверей в течение года изменяется от 10 до 26 %.

Из древесины, измельченной до размеров волокна, получают бумагу, картон, древесноволокнистые плиты, бумажно-декоративные слоистые пластики. В процессе химической и микробиологической ее переработки получают различные изделия и вещества: искусственные ткани и меха, кино- и фотопленку, спирты, лекарственные средства, ветеринарные и косметические препараты, смазочные масла, лаки и краски, клей, ядохимикаты, кормовые дрожжи, пищевые кислоты, глюкозу, упаковочные пленки, искусственную кожу, дубители, глицерин. Из хвои и листьев получают эфирные масла, хвойные лечебные экстракты, хвойную витаминную муку и другие продукты. Подсчитано, что человеком в быту и на производстве используется до 20 тысяч различных вещей, сделанных из дерева. Нет ни одной отрасли производства, которая в той или иной степени не использует изделий из древесины или продуктов ее химической переработки.

2. Физико-механические, технологические и декоративные свойства древесины

2.1. Физические свойства древесины

Различные свойства древесины напрямую зависят от строения древесины.

Внешний вид древесины. Древесина характеризуется цветом, блеском, текстурой, запахом.

Цвет – зрительное восприятие, зависящее от спектрального состава отраженного ею светового потока. Наука о цветовых измерениях – колориметрия – характеризует количественную характеристику цвета тремя показателями – цветовым тоном, чистой и светлой. Цвет древесины можно установить, пользуясь атласом цветов или колориметром. Он варьируется от белого до черного и зависит от породы, климата, условий произрастания, возраста. Первоначальный цвет древесины меняется под воздействием солнца, воздуха, окисления, соединения с солями металлов, поражения грибами и загнивания. При производстве изделий иногда специально меняют цвет древесины, отбеливая ее или окрашивая в более темные или яркие цвета.

У молодых деревьев древесина обычно светлее, чем у старых. Устойчивым цветом обладают дуб, груша, белая акация, самшит, каштан, яблоня.

Условная классификация пород по цвету древесины:

- Белый – береза, клен, осина, липа, граб, ель, пихта;

- Серый – грецкий орех, хурма, ясень, белая акация (ядро);

- Черный – эбеновое дерево, макасар;

- Коричневый:

- светлый – орех, каштан, карагач, дуб, груша;

- темный – полисандр, абрикос, тик;

- красный – маклюра, падуб, махагони, ольха;

- красно-фиолетовый – амарант;

- бурый – дуб, карагач, лиственница, кедр, орех, тис, бук, махагони;

- розовый – груша, бук, ольха, чинара, яблоня;

- Желтый – лимонное дерево, самшит, белая акация (заболонь), карельская береза, сосна, барбарис.

Блеск древесины проявляется при отражении падающего света. Такой способностью обладают сердцевинные лучи, остальная поверхность заметно выраженного блеска не имеет. Поскольку в большинстве случаев изделия из древесины покрывают лакокрасочными материалами, естественный блеск древесины перекрывается зеркальной, матовой или кроющей поверхностью отделочного слоя.

Особым блеском отличается древесина бука, клена, ильма, платана, белой акации, дуба. Шелковистый блеск свойственен древесине бархатного дерева. Древесина осины, тополя, липы с очень узкими сердцевинными лучами и сравнительно тонкими стенками клеток имеет матовую поверхность.

Текстура древесины – это рисунок, образующийся на поверхности вследствие перерезания элементов древесины (сосудов, годичных слоев, сердцевинных лучей и др.). Текстура зависит от породы древесины (у хвойных более простая и однообразная, у лиственных более сложная и разнообразная), плоскости разреза (радиальная, тангентальная, торцевая), волнистости, свиливатости, от различия в окраске отдельных элементов. Хвойные породы на тангентальном и торцевом разрезе из-за резкого различия в цвете ранней и поздней древесины имеют красивую текстуру. Лиственные породы с ярко выраженными годичными слоями и развитыми сердцевинными лучами (дуб, бук, клен, карагач, ильм, платан) имеют очень красивую текстуру радиального и тангентального разрезов. Особенно красивый рисунок на разрезах древесины с направленным и путаным (свилеватым) расположением волокон (капы, наросты), а также со следами спящих почек (глазки).

Текстурой характеризуется декоративная ценность изделия из древесины.

Запах древесины зависит от присутствия в ней пахучих и ароматических веществ – эфирных масел, смол, дубильных веществ. Наиболее сильный запах у свежесрубленных хвойных пород. С фактором запаха считаются при изготовлении тары для хранения и перевозки различных изделий. Так, тару под мед следует изготавливать из липы, масло лучше упаковывать в буковую тару, для вина использовать дубовые бочки, а шерстяные вещи отлично хранятся и не портятся молью в кедровых сундуках, комодах. Характерный запах скипидара у хвойных пород – сосны, ели. Дуб имеет запах дубильных веществ, бакаут и палисандр – ванили. По характерному запаху древесины можно определить породу.

Макроструктура характеризуется шириной годичных слоев, определяемой числом годичных слоев на 1 см отрезка, отмеренного в радиальном направлении на поперечном срезе. Древесина хвойных пород имеет более высокие физико-механические показатели, если в одном см не менее 3 и не более 25 слоев. У лиственных кольцесосудистых пород (дуба, ясеня) увеличение ширины годичных слоев происходит за счет поздней зоны, и поэтому увеличиваются прочность, плотность и твердость. У древесины лиственных рассеяннососудистых пород (березы, бука) нет четкой зависимости свойств от ширины годичных слоев. По образцам древесины хвойных и кольцесосудистых лиственных пород определяют содержание поздней древесины в процентах. Чем выше содержание поздней древесины в процентах, тем больше ее плотность и, следовательно, лучше механические свойства.

Влажность древесины, свойства связанные с ее изменением. Влажность характеризует количественную оценку содержания влаги в древесине.

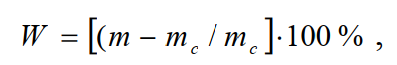

Абсолютная влажность (W) – это процентное отношение массы влаги к массе абсолютно сухой древесины:

(1)

(1)

где m – масса влажной древесины, г; mc – масса абсолютно сухой древесины, г.

Древесина влажностью более 100 % считается мокрой, в интервале 100…50 % – свежесрубленной, в интервале 20…15 % – воздушно-сухой, в интервале 12…8 % – комнатно-сухой и около нуля – абсолютно сухой. Влажность 20…22 % называется транспортной, в период эксплуатации изделий из древесины – эксплуатационной, в процессе изготовления деталей и узлов – производственной (обычно меньше на 1…2 % эксплуатационной). Значения эксплуатационной влажности, %, пиломатериалов и деревянных деталей:

- Пиломатериалы — 20…22

- Детали и заготовки:

- для обозостроения — 10…12

- автомобильные — 12…15

- сельскохозяйственных машин — 12

- товарных вагонов — 18

- пассажирских внутренних — 10

- пассажирских наружных — 15

- оконных переплетов и дверных полотен — 1-2

- коробок наружных дверей и окон — 18

- коробок внутренних дверей и фрамуг — 15

- Шканты и нагели — 7

- Паркет — 8

- Плинтуса, галтели, поручни и внутренние наличники — 12

- Доски чистого пола и наружные наличники — 15

Влажность растущей древесины в зависимости от породы и элемента (ядро, заболонь) составляет от 30 до 120 %.

В срубленной древесине различают два вида влаги – свободную и связанную. Свободная – это влага, заполняющая полости клеток и сосудов. Связанная – это влага, находящаяся в стенках клеток. Состояние древесины, при котором количество связанной влаги максимально возможное, а свободной влаги нет, называется пределом насыщения клеточных стенок, для большинства пород он равен примерно 30 %. При влажности выше предела насыщения волокна в полостях клеток начинает появляться свободная влага. Максимальное количество свободной влаги, которое может быть в древесине, зависит от ее строения и может доходить до 250 %. Древесина, содержащая только связанную влагу, называется влажной; древесина, содержащая связанную и свободную влагу, – сырой.

Влажность, к которой стремится влажность древесины при длительной выдержке на воздухе постоянного состояния, называется равновесной.

Величина фактической влажности, которой достигает древесина, стремясь к равновесной, называется устойчивой влажностью. Для массивной древесины (длиной более 100 мм и толщиной более 15 мм) устойчивая влажность примерно на 1,25 % больше или меньше равновесной. Для измельченной древесины (опилки, стружка, щепа) устойчивая влажность мало отличается (±0,15 %) от равновесной.

Влагопоглощение – способность древесины поглощать влагу из окружающего воздуха. Это отрицательное свойство древесины (для большинства случаев). Для уменьшения его влияния древесину покрывают лаками, пропитывают различными составами.

Водопоглощение – способность древесины впитывать капельножидкую влагу. Она имеет значение при сплаве древесины, получении целлюлозы и т.д.

Влагопроводность – способность древесины пропускать влагу из зон повышенной влажности в зоны с пониженной влажностью. Она имеет важное значение при гидротермической обработке древесины. Влагопроводность характеризуется коэффициентом влагопроводности, величина которого зависит от температуры, породы, плотности, местоположения древесины в стволе, направления тока влаги относительно волокон древесины.

Усушка и разбухание – явления, связанные с уменьшением или увеличением содержания влаги в древесине и заключающиеся в уменьшении или увеличении ее линейных размеров и объема. Они наблюдаются при изменении влажности древесины в пределах от 0 до 30 %. Полная усушка – уменьшение линейных размеров или объема древесины при изменении влажности от точки насыщения волокон до удаления всей связанной влаги. Величина линейной усушки не одинакова в различных направлениях относительно направления волокон. Наибольшая полная усушка наблюдается в тангенциальном направлении 6-10 %; в радиальном – 3-5 %; вдоль волокон – 0,1-0,3 %; полная объемная усушка составляет 12-15 %.

Внутренние напряжения в древесине возникают при удалении связанной влаги в результате усушки. Причины возникновения напряжений следующие: неравномерное удаление влаги по сечению и различная величина усушки в различных (радиальном и тангенциальном) направлениях.

В пиломатериалах (досках, брусках) неоднородность усушки влечет за собой изменение формы поперечного сечения материала, т.е. поперечную покоробленность древесины. Продольная покоробленность древесины может быть следствием различной величины усушки вдоль волокон различных зон (например, ядровой, заболонной). Крыловатость – это спиральная покоробленность, являющаяся следствием наклона волокон.

Плотность древесины. Плотность, кг/м3 или г/см3, – масса единицы объема материала. Для характеристики плотности древесины используют несколько показателей.

Плотность древесного вещества – масса единицы объема материала, образующего клеточные стенки.

Плотность абсолютно сухой древесины – масса единицы объема древесины при отсутствии в ней воды.

Относительная плотность древесинного вещества определяется отношением плотности клеточной оболочки к плотности воды при температуре 3,98 0С и составляет в среднем 1,54, т.е. древесинное вещество в 1,54 раза тяжелее воды.

Плотность древесины зависит от ее породы и влажности. Для того чтобы результаты измерений были сравнимы, принято плотность исчислять при стандартной влажности древесины, равной 12 %.

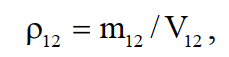

Значение плотности тогда вычисляется по формуле, кг/м3:

(2)

(2)

где m12 – масса образца древесины при влажности 12 %; V12 – объем образца древесины при влажности 12 %.

Проницаемость древесины – способность древесинного вещества пропускать жидкости и газы. Это свойство следует учитывать при разработке режимов пропитки и сушки древесины, в случаях использования ее для изготовления бочек, трубопроводов, деревянных судов, а также при дезинфекции древесины, зараженной насекомыми или грибами. Проницаемость зависит от направления волокон, породы, положения в стволе (ядро, заболонь). Существенное влияние на проницаемость поперек волокон оказывают сердцевинные лучи. Водопроницаемость оценивают количеством воды, см3, прошедшей через образец диаметром 47 мм и высотой 20 мм при давлении 0,01 мПа за 24 часа при установившемся движении воды, и конечной влажностью образца по ГОСТ 16483.15 «Древесина. Метод определения водопроницаемости».

Газопроницаемость оценивают количеством воздуха, м3, прошедшего через поверхность образца площадью в 1 см2 за 1 секунду ГОСТ 16483.34 «Древесина. Метод определения газопроницаемости».

Тепловые свойства древесины. К основным тепловым свойствам древесины относятся: теплоемкость, теплопроводность, температуропроводность и тепловое расширение. Показателем теплоемкости является удельная теплоемкость С, Дж/(кгград.), – это количество тепла, которое необходимо затратить, чтобы нагреть 1 кг массы древесного вещества на 1 0С. Чем больше С, тем большее количество тепла можно аккумулировать в единице объема.

Теплопроводность характеризуется коэффициентом теплопроводности λ Вт/(м·град) – это количество тепла, проходящего в единицу времени через стенку из данного материала толщиной в 1 м, площадью 1 м2, при разности температур на противоположных сторонах стенки 1 0С. Значения теплопроводности и теплоемкости древесины необходимы при выполнении расчетов процессов гидротермической обработки древесины, при использовании древесины в строительстве и изготовлении древесной посуды.

Температуропроводность характеризуется коэффициентом температуропроводности a, м2/с (скорость распространения тепла) – это способность древесины выравнивать температуру по сечению. У абсолютно сухой древесины с уменьшением плотности коэффициент температуропроводности возрастает, так как температуропроводность воздуха в 100 раз больше чем у древесинного вещества, и примерно в 150 раз больше чем у воды.

Тепловое расширение древесины характеризуется коэффициентом линейного теплового расширения α, 1/град, – это изменение единицы длины тела при нагревании его на 1 0С. В практике обычно не считаются с этим свойством, т.к. линейное расширение вдоль волокон в 3-10 раз меньше, чем металлов, и им можно пренебречь, а расширение поперек волокон (при влажности меньше 30 %), вызванное повышением температуры, гораздо меньше, чем расширение влажностное, происшедшее вследствие повышения температуры.

Звуковые свойства древесины. Эти свойства характеризуются способностью древесины проводить, поглощать, отражать, резонировать звук.

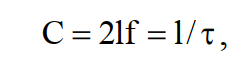

Звукопроводность характеризуется скоростью распространения звука:

(3)

(3)

где С – звукопроводность. м/с; l – длина образца, м; f – резонансная частота, с-1; τ – время распространения упругой волны, с.

Значение С вдоль волокон древесины в зависимости от ее породы составляет 4700-5600 м/с, поперек волокон в 3-4 раза меньше. По изменению скорости распространения ультразвука в древесине можно контролировать ее качественные показатели.

Звукопроницаемость древесины оценивается разницей уровней звукового давления (дБ – децибел) перед и за перегородкой из древесины. Звукопоглощение оценивается коэффициентом звукопоглощения – отношением звуковой энергии, теряемой в материале, к величине подводимой энергии.

Резонансная способность – это свойство древесины усиливать и излучать звук, еще называемое резонансным. В деревянных музыкальных инструментах колебания струны передаются деке, а она излучает их в воздух. Деку изготавливают из специальных сортов древесины, называемой резонансной древесиной. Это, прежде всего, ель, кедр, пихта.

Электрические свойства древесины. Электропроводность – способность древесины проводить электрический ток – находится в обратной зависимости от ее электрического сопротивления. Полное сопротивление образца древесины, размещенного между двумя электродами, определяется как результирующее двух составляющих: объемного (сквозь толщу образца) и поверхностного сопротивлений. Удельное объемное сопротивление, Омxсм, равно сопротивлению прохождения тока через образец древесины размером 1x1x1 см; удельное поверхностное сопротивление, Ом, равно сопротивлению квадратного участка поверхности образца при подведении тока к электродам, ограничивающим две противоположные стороны этого квадрата. Испытания для измерения электрического сопротивления древесины проводят по ГОСТ 18408 «Древесина. Методы определения электрических сопротивлений при постоянном напряжении». Удельное сопротивление древесины имеет практическое значение, если древесина используется для столбов связи и линий электропередачи, при измерении влажности древесины, нанесение лаков в электрическом поле.

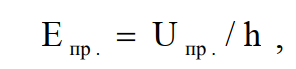

Электрическая прочность характеризуется отношением напряжения, при котором наступил пробой материала к толщине материала:

(4)

(4)

где Епр. – электрическая прочность, кВ/мм; Uпр – напряжение пробоя, кВт; h – толщина материала, мм.

Этот показатель имеет значение при оценке древесины как электроизолирующего материала.

Диэлектрические свойства древесины оцениваются двумя показателями: диэлектрической проницаемостью ε и тангенсом угла диэлектрических потерь tg δ. Первый показатель численно равен отношению емкости конденсатора с прокладкой из древесины к емкости того же конденсатора с воздушным зазором. Второй показатель характеризуется углом потерь δ. Это угол между двумя векторами тока, один из которых опережает вектор напряжения на угол 900, если нет потерь, второй опережает вектор напряжения на угол меньший, чем 900 вследствие диэлектрических потерь в древесине. Значение ε для воздуха 1, древесины 2-4, клея 25, tg δ для древесины 0,07; клея 0,6. Эти свойства зависят от плотности древесины и учитывают при расчете процессов нагрева материала в поле токов высокой частоты во время сушки, а также склеивания и гнутья древесины.

Свойства древесины, проявляющиеся при воздействии излучений. Инфракрасное (ИК) излучение. Способность древесины пропускать, поглощать и отражать инфракрасные лучи, зависит от длины волны подающего излучения (их диапазон длин волн от 1000 до 0,77 мкм). Эта способность дает возможность измерять влажность поверхностных зон массивной древесины, измерять влажность древесных частиц в производстве древесностружечных плит. Поглощение ИК-лучей вызывает нагревание материала, что позволяет их использовать для сушки шпона, щепы, стружки, нагревания древесины при склеивании, а также для ее стерилизации. ИК-лучи довольно широко используются для сушки лакокрасочных покрытий.

Световое излучение охватывает часть спектра с длинами волн от 0,76 до 0,44 мкм. Эти лучи обладают большей проникающей способностью, чем ИКлучи, и используются для обнаружения скрытых дефектов внутри древесины или изделий из нее. В последнее время успешно развивается лазерная технология. Лазер используется для фигурного раскроя листовых древесных материалов, резьбы, граверных работ.

Ультрафиолетовое (УФ) излучение. Эти лучи имеют длину волн от 0,38 мкм до 10 нм. УФ-излучение вызывает свечение – люминесценцию некоторых веществ. Цвет и интенсивность свечения зависит от породы и состояния древесины (влажности, температуры, шероховатости поверхности и т.д.). Это позволяет использовать люминесценцию для обнаружения пороков, контроля качества обработки и др.

Рентгеновское излучение охватывает часть спектра с длиной волн от 5 нм до 0,6 пм. Рентгеновские лучи могут быть использованы для обнаружения в древесине скрытых пороков, для определения влажности и характера ее распределения, для изучения плотности древесины и тонкого строения клеточной стенки.

Ионизирующие излучения возникают при распаде радиоактивных веществ, делении атомов тяжелых ядер, ядерных реакциях. Данные излучения применяют для измерения плотности древесины, ее влажности, для контроля размеров деталей, для обнаружения скрытых дефектов.

2.2. Механические свойства древесины

Прочность древесины. Прочность – это способность древесины сопротивляться разрушению от воздействия механических усилий.

В зависимости от направления действий сил различают растяжение, сжатие, сдвиг, поперечный изгиб, кручение и продольный изгиб. Под действием сил в древесине возникают напряжения, и появляется деформация, т.е. изменение размеров и формы образца. Если после прекращения действия силы деформация полностью исчезает, она называется упругой, если частично остается – остаточной. Прочность древесины характеризуется пределом прочности – максимальной величиной напряжений.

При расчете конструкции принимают так называемые допустимые напряжения. Отношение величины предела прочности к величине допускаемого напряжения называется коэффициентом запаса. Для расчета элементов из сосны и ели, эксплуатируемых в сухом помещении при длительных нагрузках, принимают следующие допускаемые напряжения, МПа:

- изгиб и сжатие вдоль волокон 10;

- растяжение вдоль волокон 7;

- перерезание поперек волокон 4,5;

- смятие поперек волокон 3,5;

- скалывание вдоль волокон 1-2;

- скалывание поперек волокон 0,5.

Для древесины ясеня, дуба, клена допускаемые напряжения могут быть выше в 2 раза, кроме скалывающих напряжений, которые выше в 1,6 раза.

Твердость. С этим показателем приходится сталкиваться при изучении ее стойкости на истирание (деревянные полы, паркет, деревянные настилы), при обработке режущим инструментом, скреплении (тара, строительные конструкции). Твердость различна на торцевой, радиальной и тангентальной поверхностях. Наиболее твердая торцевая поверхность (22-97 мПа в заисимости от породы при влажности 12 %). Твердость радиальной и тангентальной поверхностей почти одинаковы между собой, а по отношению к торцевой ниже на 30-40 %. При увеличении влажности твердость уменьшается.

Коэффициенты качества древесины. При использовании древесины, если решающее значение имеет не только прочность, но и масса деталей и узлов, изготовленных из различных материалов, комплексным показателем свойств материала является коэффициент качества – отношение показателя механических свойств к плотности материала. Если сравнить коэффициенты качества различных материалов при растяжении, окажется, что древесина по этому показателю стоит выше многих металлов, соперничая с лучшими сортами стали:

- сталь легированная 0,95-2,3

- стальное литье 0,45-0,55

- железо 0,32-0,42

- дюралюминий 1,1-1,7

- алюминий 0,3-0,4

- чугун 0,3-0,51

- Древесина:

- ель, сосна 1,4-2,1

- липа 1,7-2,4

- береза 1,9-2,7

Коэффициенты качества могут быть определены для любого показателя прочности. При сравнении показателей хвойных и лиственных пород древесины можно установить, что лиственные породы по многим механическим свойствам превосходят хвойные. Однако показатели качества при сжатии и статическом изгибе у хвойных пород выше, чем у лиственных.

2.3. Технологические свойства древесины

Древесина как конструкционный материал имеет ряд важных технологических свойств:

- Способность древесины удерживать металлические крепления.

- Способность древесины к гнутью (наилучшей способностью к гнутью обладают лиственные кольцесосудистые породы, например, дуб, бук, ясень и рассеянососудистые породы – береза).

- Износостойкость древесины – характеризует ее способность противостоять износу, то есть разрушению в процессе трения. Износ древесины с боковой поверхности больше, чем с торцевой. Влажная древесина больше подвержена износу, а вот с повышением плотности и твердости износ древесины уменьшается.

- Сопротивление древесины раскалыванию (разделению вдоль волокон).

- Ударная вязкость древесины – способность поглощать усилия (работу) при ударе без разрушения. Чем больше величина работы, необходимой для излома образца, тем выше ее вязкость.

- Твердость древесины – способность сопротивляться вдавливанию тела из более твердого материала. Все породы по твердости торцевой поверхности делятся на три группы: мягкие – твердостью до 40 Н/мм2, твердые – 41- 80 Н/мм2 и очень твердые – более 80 Н/мм2.

3. Лесные древесные породы и их отличительные особенности

Леса России разнообразны по своему породному составу. Преобладают хвойные породы. Доля хвойных насаждений уменьшается с севера на юг (%): тайга – 78, зона смешанных лесов – 53, лесостепь – 25, степь – 12. Соответственно увеличивается доля лиственных насаждений: в зоне смешанных насаждений за счет мягких лиственных пород (березы, осины, липы и др.), в лесостепной зоне, кроме того, за счет твердых лиственных пород, среди которых преобладает дуб.

Основную массу хвойных лесов составляют лиственничные леса (более 1/3 всей лесопокрытой площади страны), сосновые, еловые, пихтовые и кедровые. Среди лиственных лесов наиболее распространены березовые леса, занимающие 60 % площади всех лиственных лесов, осиновые – до 13 %, затем дубовые и буковые леса, леса с преобладанием липы. Площадь остальных лесов незначительна.

Древесные растения, используемые для получения древесных материалов, делятся по породам на две группы – хвойные и лиственные. Деревья хвойных пород имеют в России наибольшее распространение, они занимают около 75 % лесных площадей. Отличительная черта деревьев хвойных пород – смолистость, игольчатая и чешуйчатая форма листьев (хвоя), не опадающих (в России — кроме лиственницы) на зиму. Деревья лиственных пород имеют пластинчатые листья различных очертаний, опадающих на зиму. Лиственные породы делятся на две подгруппы в зависимости от твердости древесины: твердые лиственные породы (дуб, бук, ясень, граб и др.), мягкие лиственные породы (липа, осина, ольха и др.). В зависимости от расположения сосудов, проводящих воду и растворенные в ней соли из корней в крону деревьев, лиственные породы можно разделить на кольцесосудистые, у которых в ранней зоне годичного кольца образован ряд из крупных сосудов, и рассеянно-сосудистые, у которых сосуды расположены по годичному слою относительно равномерно.

У кольцесосудистых пород древесины (дуба, ясеня, каштана, вяза, ильма, карагача, бархатного дерева, фисташки) очень хорошо заметны годичные слои. У рассеянно-сосудистых с крупными сосудами (грецкого ореха, хурмы) и мелкими (березы, бука, самшита, ольхи, осины, клена, платана, тополя, ивы, рябины и груши) нет резкого различия между ранней и поздней зонами древесины, поэтому границы между годичными слоями выражены слабо. Более подробно о строении древесины различных пород и ее применении можно узнать из работ Б.Н. Уголева, Т.К. Курьяновой.