Содержание страницы

- 1. Что такое плазма и как она генерируется?

- 2. Газы для создания плазмы: выбор рабочей среды

- 3. Методы подачи газа в плазмотрон

- 4. Конструкция плазмотрона: сердце плазменной установки

- 5. Технология плазменной резки металлов

- 6. Плазменная сварка: глубокое проплавление и прочные швы

- 7. Плазменная наплавка: восстановление и упрочнение деталей

- Заключение: перспективы плазменных технологий

В мире современных технологий обработки материалов плазма занимает особое место. Это не просто научный термин, а мощный инструмент, способный резать толстый металл как масло, создавать сверхпрочные сварные швы и восстанавливать изношенные детали до состояния новых. Что же такое плазма, и как человек научился управлять этой энергией, сравнимой с энергией звезд? В этой статье мы совершим полное погружение в мир плазменных технологий, разберем физические основы, изучим оборудование и подробно рассмотрим ключевые промышленные процессы.

1. Что такое плазма и как она генерируется?

В физике плазма определяется как четвертое агрегатное состояние вещества, представляющее собой частично или полностью ионизированный газ. Если твердое тело нагреть, оно станет жидкостью. При дальнейшем нагреве жидкость превратится в газ. Если же продолжить нагревать газ, его атомы и молекулы начнут терять электроны — этот процесс называется ионизацией. В результате образуется смесь из нейтральных атомов, положительно заряженных ионов и свободных электронов, которая и является плазмой.

Источником энергии для ионизации в промышленных установках служат мощные электрические разряды: дуговой, искровой, тлеющий и другие. Ключевой характеристикой плазмы является степень ионизации — это отношение числа ионизированных частиц к их общему числу в единице объема. В зависимости от этого показателя плазму классифицируют как слабо-, сильно- или полностью ионизированную.

Температура является решающим фактором, влияющим на свойства плазмы. Принято различать два основных типа:

- Низкотемпературная плазма с температурой T ≤ 105 K. Именно этот тип используется в промышленности для резки, сварки и напыления.

- Высокотемпературная плазма с температурой T > 106…108 K. Такая плазма существует в звездах и используется в исследованиях управляемого термоядерного синтеза.

Для поддержания стабильного состояния плазмы необходим непрерывный процесс ионизации. Чтобы сделать этот процесс более интенсивным и управляемым, столб электрической дуги помещают в узкий канал с принудительно охлаждаемыми стенками и обдувают соосным потоком газа. Этот метод, известный как сжатие дуги, приводит к поразительным результатам. Из-за физических ограничений канала дуга не может расширяться при увеличении силы тока. Вся дополнительная энергия идет на резкое повышение температуры и степени ионизации газа. Практически весь газ, проходящий через столб сжатой дуги, превращается в высокоскоростную и высокотемпературную плазменную струю.

1.1. Плазменные дуги: прямого и косвенного действия

В зависимости от схемы включения обрабатываемого изделия в электрическую цепь, различают два фундаментальных типа плазменных дуг.

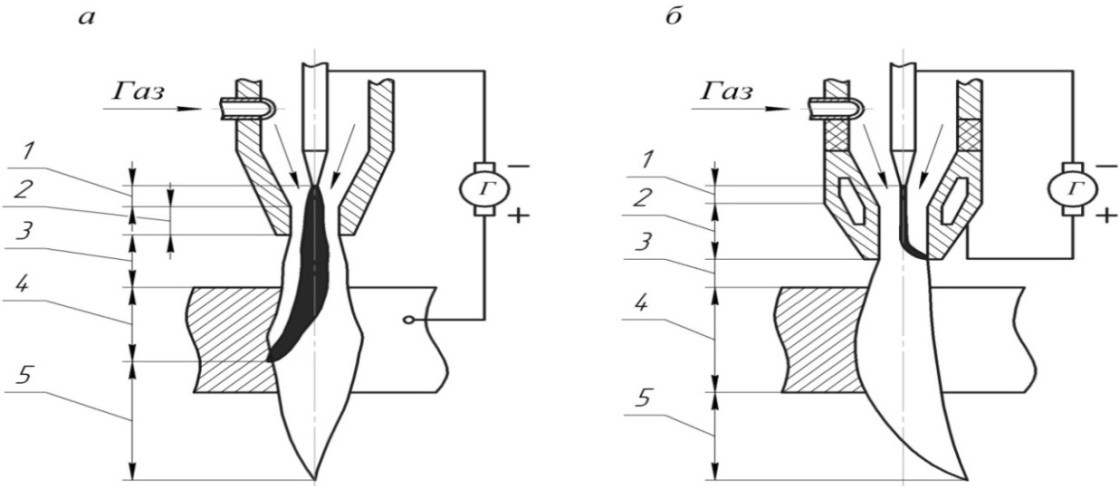

В установках с дугой прямого действия (рисунок 1, а) обрабатываемый материал выполняет роль анода (положительного электрода). Плазменная струя и столб дуги представляют собой единое целое от сопла плазмотрона до поверхности реза. Тепловая энергия передается металлу как самой плазмой, так и электрической дугой. Это обеспечивает очень высокий коэффициент полезного действия (КПД), достигающий 60–70%. Главный недостаток этого метода — невозможность обработки материалов, не проводящих электрический ток (диэлектриков).

В системах с дугой косвенного действия (рисунок 1, б) дуга горит между двумя электродами внутри самого плазмотрона (катодом и соплом, выступающим в роли анода). Обрабатываемый объект не является частью электрической цепи. Газ контактирует с дугой на очень коротком участке, после чего плазменная струя существует автономно, подобно пламени из горелки. Из-за этого температура и скорость струи быстро падают по мере удаления от сопла, а КПД процесса не превышает 30–40%. Однако этот метод универсален и позволяет обрабатывать любые материалы, включая керамику, пластик и композиты.

Рисунок 1 – Элементы схем плазменных дуг прямого (а) и косвенного (б) действия и их участки: 1 – закрытый; 2 – сжатый; 3 – открытый; 4 – рабочий; 5 – факел; Г – генератор тока

2. Газы для создания плазмы: выбор рабочей среды

Выбор плазмообразующей среды — ключевой аспект технологии, напрямую влияющий на эффективность процесса, качество обработки и ресурс оборудования. В качестве рабочих газов или их смесей применяют аргон, гелий, азот, воздух, водород и даже воду.

Аргон (Ar)

Химически инертный газ с низкой теплопроводностью. Отлично защищает вольфрамовый электрод и медное сопло от перегрева и окисления, продлевая их срок службы. Однако аргон обладает низкой напряженностью электрического поля, что делает его малоэффективным для преобразования электроэнергии в тепло. При одинаковой силе тока аргоновая плазма генерирует меньше тепловой мощности по сравнению с другими газами.

Гелий (He)

Также инертный газ, но с гораздо более высокой теплопроводностью. Обеспечивает напряженность дугового столба примерно в четыре раза выше, чем у аргона, что делает его отличным преобразователем энергии. Однако в чистом виде его применение ограничено из-за риска быстрого перегрева и разрушения сопла. Чаще всего используется в смесях с аргоном для повышения тепловой мощности дуги.

Азот (N2)

Считается одним из наиболее сбалансированных и экономически выгодных газов для плазменной резки. Теплоёмкость азотной плазмы в пять раз превышает аргоновую, а напряженность поля дуги значительно выше. Это делает азот высокоэффективным газом для быстрой и качественной резки большинства металлов.

Воздух

Самый доступный и дешевый плазмообразующий газ (смесь ~78% азота и ~21% кислорода). Кислород в составе воздуха вступает в экзотермическую реакцию с железом, выделяя дополнительное тепло. Это позволяет увеличить скорость резки углеродистых и низколегированных сталей более чем в 1,5 раза по сравнению с азотом при тех же параметрах. Однако воздух является сильным окислителем, что может ухудшать качество кромки на некоторых сплавах.

Водород (H2)

Обладает высочайшей теплопроводностью и обеспечивает очень высокую напряженность поля дуги. Теплоёмкость водородной плазмы почти в четыре раза выше аргоновой. Это самый эффективный газ для передачи тепла. В чистом виде практически не используется из-за экстремального термического воздействия на сопло. Применяется как активная добавка (5-35%) к аргону или азоту для резки толстых листов нержавеющей стали и алюминия.

Вода (H2O)

Может использоваться в виде пара или как дополнительная охлаждающая и сжимающая среда. Впрыск воды в дугу вызывает интенсивное охлаждение ее периферийных зон. Это приводит к еще большему сжатию столба дуги (эффект гидрокомпрессии), концентрации энергии в его ядре и увеличению проплавляющей способности.

Анализ показывает, что идеального универсального газа не существует. Поэтому в современной практике широко применяются газовые смеси, позволяющие комбинировать лучшие свойства каждого компонента для решения конкретной технологической задачи.

Для наглядности, сравним ключевые характеристики основных плазмообразующих газов в таблице.

Таблица 1 – Сравнительные характеристики основных плазмообразующих газов

| Газ | Основные свойства | Преимущества | Недостатки | Типичное применение |

|---|---|---|---|---|

| Аргон (Ar) | Инертный, низкая теплопроводность, низкая напряженность дуги | Легкий поджиг дуги, защита электрода, стабильность процесса | Низкая тепловая мощность, невысокая скорость резки | Резка тонких листов, сварка, наплавка, старт дуги в системах с другими газами |

| Азот (N2) | Активный, высокая теплоемкость, высокая напряженность дуги | Высокая производительность, хорошее качество реза, доступность | Требует качественных расходных материалов, может вызывать азотирование кромок | Универсальная резка углеродистых и легированных сталей |

| Воздух | Активный (окислитель), экзотермическая реакция с железом | Максимальная скорость резки сталей, минимальная стоимость | Окисление кромок, повышенный износ электрода (требуются гафниевые) | Высокопроизводительная резка углеродистых и низколегированных сталей |

| Смесь Ar-H2 | Инертно-активная, очень высокая теплопроводность | Максимальная температура и энергия струи, чистый рез без окислов | Высокая стоимость, повышенная термическая нагрузка на оборудование | Резка нержавеющей стали и алюминиевых сплавов большой толщины |

3. Методы подачи газа в плазмотрон

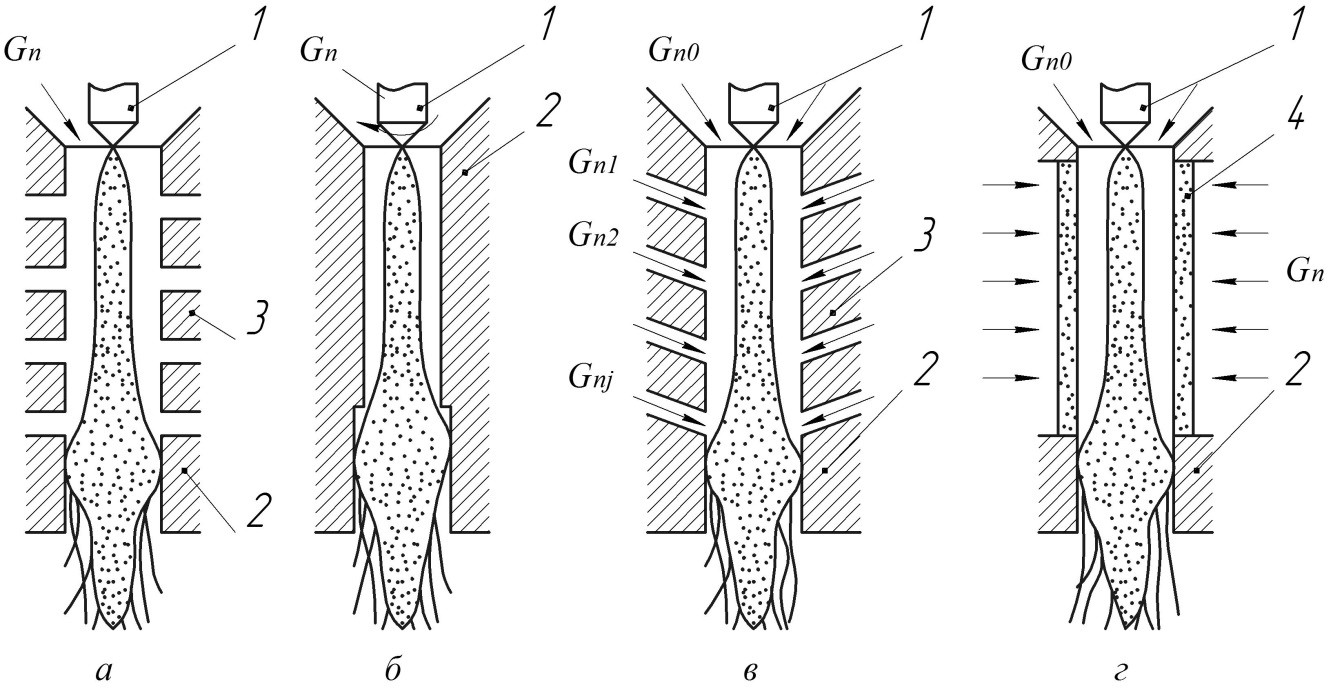

Способ ввода плазмообразующей среды в дуговой разряд критически важен для стабилизации дуги и формирования плазменной струи. Существует четыре основных метода (рис. 2).

Рисунок 2 – Схемы ввода плазмообразующей среды в дуговой разряд: а – аксиальный; б – тангенциальный; в – распределённый; г – транспирационный; 1, 2 – электроды; 3 – межэлектродные вставки; 4 – пористая стенка; Gno– стабилизирующий газ; Gn, Gn1…Gnj – плазмообразующие газы

Аксиальный (осевой) ввод

Газ подается вдоль оси электрода. Этот метод обеспечивает ламинарный (спокойный) поток плазмы, хорошую стабилизацию разряда и равномерный прогрев. Идеально подходит для задач, требующих точного и однородного потока, таких как сварка, наплавка и обработка порошковых материалов.

Тангенциальный (вихревой) ввод

Газ подается по касательной к стенкам разрядной камеры, создавая мощный газовый вихрь. Под действием центробежных сил более холодный и плотный газ отбрасывается к стенкам, формируя изолирующий «кокон» вокруг столба дуги. Это резко повышает термоизоляцию плазмы и термический КПД плазмотрона. Вихревая стабилизация обеспечивает превосходную пространственную устойчивость дуги. Недостатки — повышенный уровень шума и сложность ввода порошковых материалов в закрученный поток.

Распределённый ввод

Газ подается через несколько отверстий, расположенных по периметру канала. Этот способ является развитием аксиального ввода и позволяет улучшить термоизоляцию плазмы от стенок, достигая КПД более 80%. Он также позволяет значительно увеличить длину дуги, что важно для создания мощных плазмотронов, работающих при высоких напряжениях.

Транспирационный ввод

Наиболее сложный, но и самый эффективный метод, при котором газ подается через пористую стенку разрядного канала. Это обеспечивает максимально равномерное распределение газа и наилучшую стабилизацию дуги, а также высочайший термический КПД, превышающий 90%.

4. Конструкция плазмотрона: сердце плазменной установки

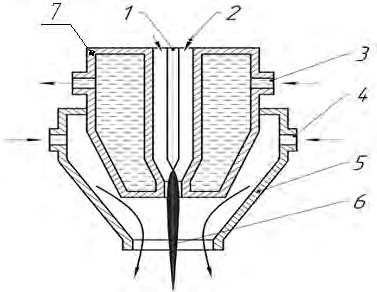

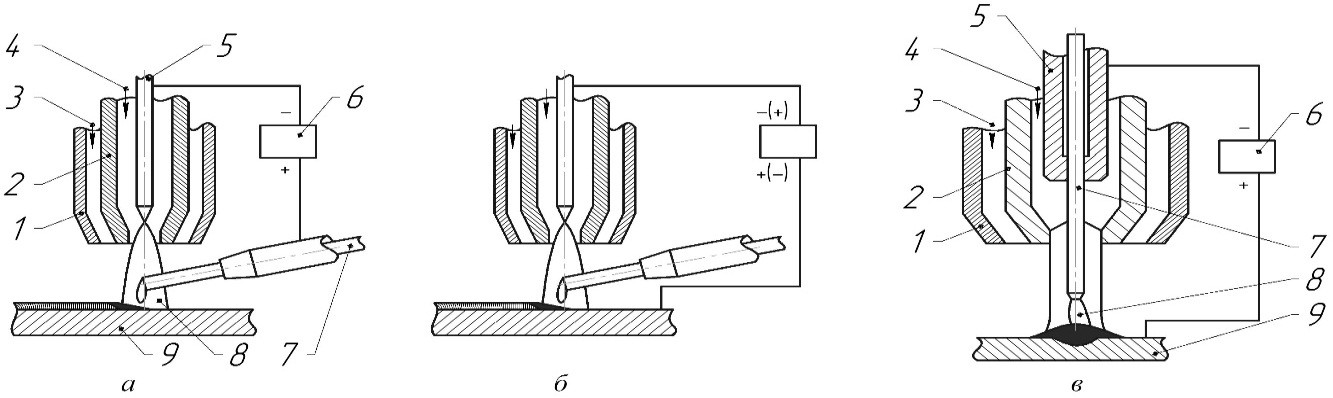

Плазмотрон (или плазменная горелка) — это высокотехнологичное устройство, предназначенное для генерации и фокусировки стабильной плазменной струи. Несмотря на множество конструктивных исполнений, базовые элементы остаются неизменными (рис. 3).

Рисунок 3 – Схема конструкции плазмотрона: 1 – электрод; 2 – вход плазмообразующего газа; 3 – водяное охлаждение; 4 – вход защитного газа; 5 – сопло; 6 – факел плазмы; 7 – корпус

Рабочие характеристики плазмотрона определяются двумя группами параметров:

- Конструктивные параметры: диаметр и длина канала сопла, форма разрядной камеры, геометрия и материал электродов, расстояние между ними.

- Технологические параметры: сила тока дуги, расход и состав плазмообразующей среды, способ ее ввода, электрическая мощность и итоговый КПД.

Электроды плазмотрона

Выбор материала электрода (катода) напрямую зависит от рабочей среды. Для инертных и восстановительных газов (аргон, азот, водород) лучшим материалом является вольфрам, часто легированный оксидами лантана (La2O3) или иттрия (Y2O3). Эти добавки снижают работу выхода электронов, облегчают зажигание дуги и значительно увеличивают ресурс катода.

При работе в окислительных средах (воздух, кислород) вольфрам мгновенно сгорает. В таких системах применяют электроды из гафния или циркония, впрессованные в медный водоохлаждаемый держатель. Оксиды этих металлов обладают хорошими эмиссионными свойствами и устойчивы к термическим циклам.

Сопло плазмотрона

Сопло — один из самых ответственных и нагруженных элементов, который формирует геометрию и энергетику плазменной струи. Оно изготавливается из меди и интенсивно охлаждается водой. Диаметр и высота его внутреннего канала подбираются в зависимости от рабочего тока и расхода газа, чтобы найти оптимальный баланс между производительностью и сроком службы расходных материалов.

5. Технология плазменной резки металлов

Плазменная резка — это процесс термического разделения металла, при котором материал в зоне реза расплавляется концентрированной плазменной струей и выдувается высокоскоростным потоком газа. Эта технология получила широчайшее распространение благодаря своей универсальности и высокой производительности. Она эффективна для обработки:

- Конструкционных и низколегированных сталей толщиной 1-40 мм;

- Коррозионностойких и высоколегированных сталей толщиной 3-70 мм;

- Алюминия и его сплавов толщиной 3-80 мм;

- Меди и её сплавов толщиной 2-70 мм.

Сжатие дуги в канале сопла повышает ее температуру до 10000-50000 °С, а плотность тока достигает 100 A/мм2, что на порядок выше, чем у свободной дуги. Удельная мощность плазменной струи может достигать 2·106 Вт/см2. Качество поверхностей реза регламентируется стандартами, например, ГОСТ 14792-80 «Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза», который устанавливает классы точности и шероховатости.

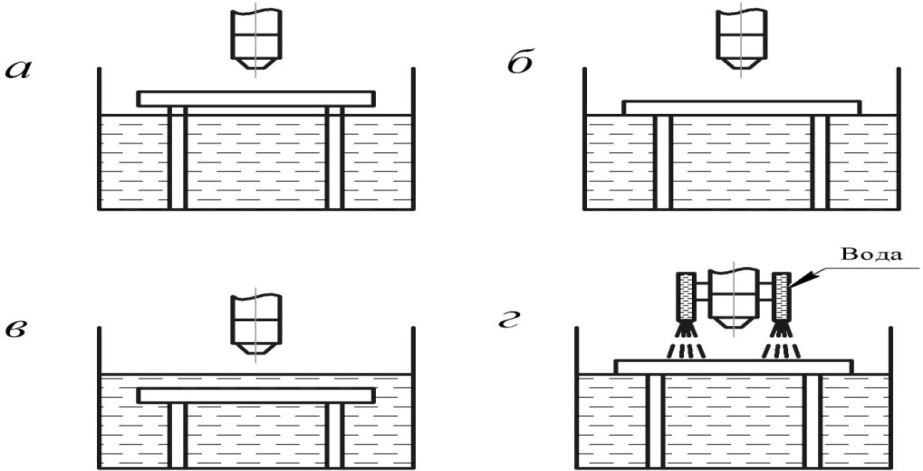

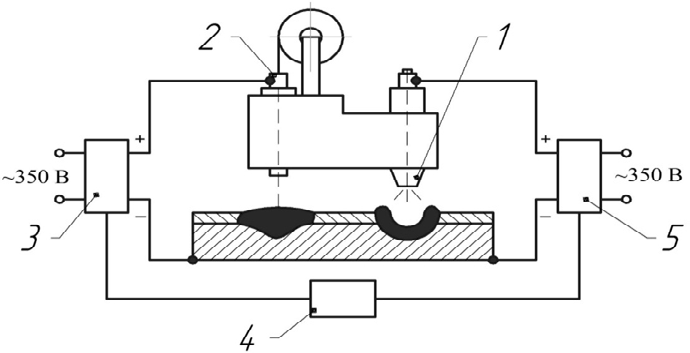

Для улучшения условий труда, снижения деформаций и повышения качества кромок процесс резки часто ведут с применением водяной защиты (рис. 4): над водой, на поверхности воды или с полным погружением заготовки.

Рисунок 4 – Схемы плазменной резки с водяной защитой

Для примера, в таблице 2 приведены рекомендуемые режимы резки углеродистых сталей.

Таблица 2 – Параметры режимов плазменной резки углеродистых и низколегированных сталей

(Сила тока: 270±30 А; Расход газа: 80-90 л/мин; Расстояние до металла: 10-12 мм)

| Параметр | Толщина разрезаемой стали, мм | |||||||

| 6 | 8 | 10 | 12 | 14 | 16 | 20 | 30 | |

| Скорость резки, см/с | 5,0 — 5,1 | 4,0 — 4,1 | 3,15 — 3,3 | 2,8 — 3,0 | 2,5 — 2,65 | 2,16 — 2,33 | 1,66 — 1,83 | 1,0 — 1,1 |

| Напряжение дуги, В | 140 — 145 | 145 — 150 | 150 — 155 | 155 — 160 | 160 — 165 | 160 — 165 | 165 — 170 | 170 — 175 |

При резке алюминиевых сплавов ключевую роль играет защита от окисления. Использование аргоно-водородных смесей (с долей H2 до 60-80% для толщин 80-100 мм) обеспечивает высокую скорость и минимальную шероховатость поверхности реза.

Таблица 3 – Ориентировочные режимы плазменной резки алюминиевых сплавов

| Толщина, мм | Диаметр сопла, мм | Сила тока, А | Напряжение, В | Расход газа, л/мин | Скорость резки, мм/с | |

| Аргон/Азот | Водород | |||||

| 15 | 3,5 | 250 | 140-160 | 12/24 | 8,5 | 17 |

| 30 | 180-200 | 18 | 10 | |||

| 50 | 5 | 450 | 160-180 | 24 | 18 | 7,5 |

| 80 | 30 | 24 | 7,0 | |||

6. Плазменная сварка: глубокое проплавление и прочные швы

Уникальное свойство плазменной дуги глубоко проникать в металл (так называемый «кинжальный» или «keyhole» эффект) используется для сварки металлов толщиной до 15 мм за один проход, без предварительной разделки кромок. Это значительно снижает трудоемкость и расход присадочных материалов. В качестве плазмообразующего газа обычно используют аргон, а для защиты сварочной ванны — его смеси с водородом или гелием.

Таблица 4 – Режимы плазменной сварки стыковых соединений без присадочного металла

| Металл | Толщина, мм | Скорость сварки, м/мин | Сила тока, А | Напряжение, В | Плазмообразующий газ (расход, м³/ч) | Защитный газ (расход, м³/ч) |

| Коррозионностойкая сталь | 3,2 | 0,61 | 145 | 32 | Ar+7,5% H2 (0,28) | Ar+7,5% H2 (0,99) |

| 6,4 | 0,36 | 240 | 38 | Ar+7,5% H2 (0,5) | Ar+7,5% H2 (1,41) | |

| 12,7 | 0,19 | 305 | 35 | Ar (0,14) | Ar+7,5% H2 (1,4) | |

| Титан | 4,8 | 0,38 | 190 | 26 | Ar (0,34) | Ar (1,27) |

| 12,7 | 0,254 | 285 | 38 | Ar (0,113) | Ar (0,85) | |

| Низкоуглеродистая сталь | 6,4 | 0,254 | 305 | 35 | Ar (0,057) | Ar (1,4) |

Инновационным решением является комбинированный процесс точечной плазменно-дуговой сварки (рис. 5). Сначала плазменная горелка 1 прожигает отверстие в верхнем листе, а затем сварочный полуавтомат 2 немедленно заваривает его, формируя прочную электрозаклепку. Этот метод исключает трудоемкую операцию предварительного сверления.

Рисунок 5 – Схема комбинированного процесса точечной плазменно-дуговой сварки: 1 — плазменная горелка, 2 — мундштук с плавящимся электродом, 3, 5 — источники питания, 4 — блок управления

7. Плазменная наплавка: восстановление и упрочнение деталей

Наплавка — это нанесение на поверхность детали слоя металла с заданными свойствами (износостойкость, жаропрочность, коррозионная стойкость). Этот процесс незаменим как для восстановления изношенных деталей машин, так и для создания новых изделий, работающих в экстремальных условиях: клапаны ДВС, буровой инструмент, шнеки экструдеров, детали химических реакторов.

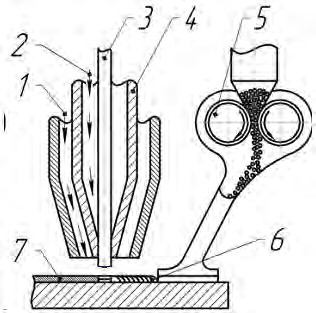

7.1. Плазменная наплавка проволокой

Наплавка может осуществляться с боковой или осевой подачей присадочной проволоки (рис. 6). Проволока может быть «нейтральной» (плавится в дуге) или «токоведущей» (на нее подается отдельный потенциал). Использование плазменной дуги позволяет минимизировать глубину проплавления основного металла, что критически важно для сохранения его свойств и уменьшения доли смешивания с наплавляемым материалом. Это обеспечивает получение наплавленного слоя с чистым химическим составом и заданными характеристиками.

Рисунок 6 – Схемы плазменной наплавки с боковой (а, б) и осевой (в) подачей присадочной проволоки

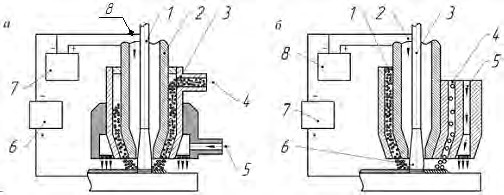

7.2. Плазменно-порошковая наплавка

Этот метод является наиболее гибким, так как позволяет использовать в качестве присадочного материала порошки практически из любых сплавов, включая сверхтвердые, которые невозможно изготовить в виде проволоки. Качество и состав порошков, соответствующих, например, ГОСТ Р 71247-2024 «Материалы сварочные. Материалы для наплавки», легко контролировать и смешивать для получения уникальных свойств.

Порошок может подаваться в дугу внутри плазмотрона (рис. 7, а) или внешним соплом (рис. 7, б). Внешняя подача особенно важна при наплавке композиционных материалов, например, когда в вязкую матрицу нужно ввести твердые частицы карбида вольфрама. Порошок подается в хвостовую часть сварочной ванны, минуя самую горячую зону дуги, что предотвращает его растворение.

Рисунок 7 – Схема наплавки по слою гранулированной присадки

Рисунок 8 – Схемы плазменной наплавки с вводом присадочного порошка в дугу внутри плазмотрона (а) и снаружи (б)

Плазменно-порошковая наплавка позволяет формировать тонкие и ровные слои, что минимизирует расход дорогостоящих материалов и затраты на последующую механическую обработку.

Заключение: перспективы плазменных технологий

Плазменные технологии давно перестали быть экзотикой и прочно вошли в арсенал современной промышленности. Их уникальное сочетание высокой производительности, универсальности и качества обработки делает их незаменимыми во многих отраслях, от машиностроения и судостроения до аэрокосмической и атомной промышленности. Дальнейшее развитие этих технологий связано с полной автоматизацией и роботизацией процессов, интеграцией с системами ЧПУ и машинным зрением, разработкой новых плазмообразующих сред и наплавочных материалов, а также повышением энергоэффективности оборудования. Без сомнения, управляемая плазма и в будущем будет оставаться одним из самых мощных и востребованных инструментов в руках инженеров и технологов.