Содержание страницы

- 1. Конструктивные особенности и их влияние на точность

- 2. Компоновки рабочих зон и их функциональные преимущества

- 3. Расширение функционала за счет приводного инструмента

- 4. Автоматизация загрузки и повышение эффективности производства

- 5. Специфика технологических приемов на многоцелевых станках

- 6. Финишная обработка: точность и качество поверхности

- 7. «Твердое» точение против шлифования: сравнительный анализ

- 8. Другие передовые технологии на токарных центрах

- Заключение: Токарный центр как ядро современного производства

Токарная обработка, один из древнейших методов формообразования материалов, прошла колоссальный путь развития. От примитивных станков с ручным приводом до высокоточных универсальных моделей XX века, технология постоянно совершенствовалась. Однако настоящая революция произошла с появлением числового программного управления (ЧПУ). Современные многоцелевые токарные станки, или, как их правильнее называть, токарные обрабатывающие центры, представляют собой вершину этой эволюции. Это уже не просто станки для создания тел вращения, а полноценные производственные ячейки, способные выполнять сложнейшие операции за один установ, объединяя точение, фрезерование, сверление и даже финишную обработку. В данном материале мы детально рассмотрим конструктивные особенности, технологический потенциал и передовые методы работы на этом оборудовании, которое является фундаментом современного машиностроения.

1. Конструктивные особенности и их влияние на точность

В основе высокой производительности и точности современных токарных центров лежат продуманные конструктивные решения. Ключевой особенностью является станина с наклонными направляющими (часто под углом 30°, 45° или 60°). Такое решение не только значительно улучшает отвод стружки из зоны резания, предотвращая ее накопление и тепловую деформацию, но и обеспечивает лучший доступ оператора к рабочей зоне и патрону. Жесткость конструкции, просчитанная с помощью методов конечных элементов (МКЭ), и использование современных материалов, таких как полимербетон, эффективно гасят вибрации.

Каждый узел станка обладает высокой степенью автономности благодаря независимым сервоприводам, управляемым системой ЧПУ. Это позволяет осуществлять сложные синхронизированные перемещения для:

- суппорта с револьверной головкой;

- программируемого люнета для поддержки длинных и нежестких деталей;

- задней бабки для центрирования и фиксации заготовки;

- приводного инструмента (live tooling) в револьверной головке для выполнения фрезерных и сверлильных операций.

Перемещение этих узлов по индивидуальным высокоточным направляющим (чаще всего роликовым или шариковым) позволяет по управляющей программе в любой момент цикла подводить и отводить люнет или заднюю бабку, а также задействовать вращающийся инструмент. Это кардинально расширяет технологические горизонты по сравнению с классическими универсальными станками, где такие узлы либо отсутствуют, либо управляются вручную.

1.1. Расчет числа проходов и коэффициент уточнения

Высочайшая жесткость системы «станок-приспособление-инструмент-деталь» (СПИД) на современных ЧПУ-станках — это не просто техническая характеристика, а ключевой фактор экономической эффективности. Она позволяет достигать требуемой точности, регламентируемой ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность», за значительно меньшее количество проходов, чем это предписывается устаревшими технологическими справочниками, ориентированными на оборудование прошлого поколения.

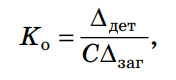

Для технологически обоснованного выбора числа проходов используется коэффициент уточнения. Его расчетное значение определяется по формуле:

(1)

(1)

где:

- Ko — искомый коэффициент уточнения;

- Δдет и Δзаг — поля допусков для обрабатываемой поверхности детали и исходной заготовки соответственно, мм;

- С — эмпирический коэффициент, учитывающий жесткость обрабатываемой детали (принимает меньшие значения для массивных и жестких деталей и бóльшие — для тонкостенных и нежестких).

Полученный коэффициент должен удовлетворять условию, связывающему его с коэффициентами для различных стадий обработки:

![]() (2)

(2)

где Ki — коэффициент уточнения для конкретного этапа: черновой, чистовой или тонкой (финишной) обработки. Эти коэффициенты определяются экспериментально для конкретных пар «материал-инструмент» и условий обработки (например, до и после термообработки). Владея этими данными, технолог может безошибочно определить минимально необходимое и достаточное число переходов для каждой поверхности, оптимизируя время цикла и износ инструмента.

2. Компоновки рабочих зон и их функциональные преимущества

Гибкость токарных центров во многом определяется их компоновкой. Производители предлагают множество конфигураций, нацеленных на решение различных производственных задач.

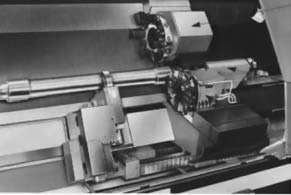

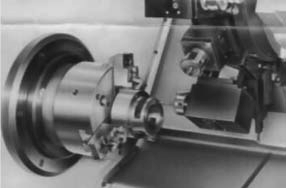

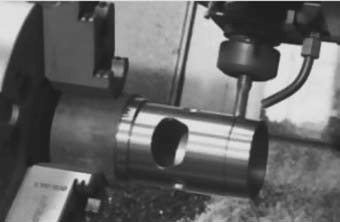

2.1. Станки с двумя верхними револьверными головками

Тяжелые и высокопроизводительные станки часто оснащаются двумя суппортами, каждый с собственной револьверной головкой, расположенными над осью шпинделя. Такая схема позволяет вести одновременную обработку одной детали двумя инструментами, что почти вдвое сокращает время цикла.

Рис. 1. Рабочая зона токарного станка с верхним расположением двух револьверных головок

Для реализации такого «балансированного точения» (pinch turning) головки оснащаются зеркальным инструментом (правого и левого исполнения). При программировании таких операций ключевой задачей является предотвращение столкновений суппортов и инструментов, для чего используются современные CAM-системы с функцией симуляции. При финишной обработке критически важно обеспечить синхронный старт и финиш обоих резцов для получения равномерной поверхности без переходных ступенек.

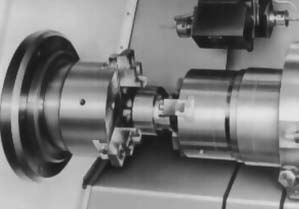

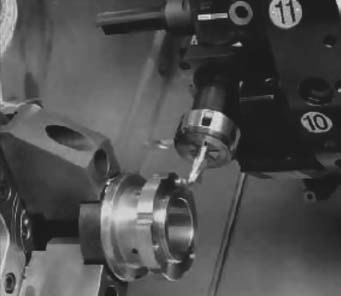

2.2. Компоновка с верхней и нижней револьверными головками

Другой популярной конфигурацией является размещение одной головки сверху, а другой — снизу от оси вращения. Это открывает новые стратегические возможности для обработки.

Рис. 2. Токарный станок с верхним и нижним расположением двух револьверных головок

Как правило, верхняя револьверная головка является более функциональной: она оснащается приводным инструментом и часто имеет ось Y для внеосевой обработки. Нижняя головка обычно используется для стандартных токарных операций, таких как черновая обработка, подрезка торца или сверление по центру, работая параллельно с верхней.

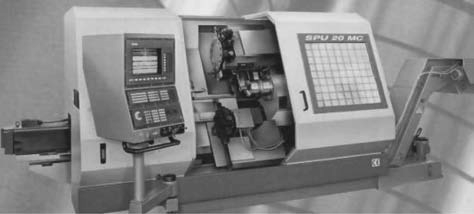

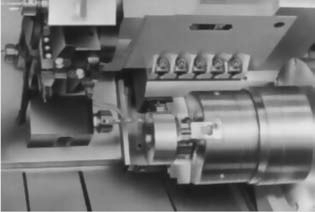

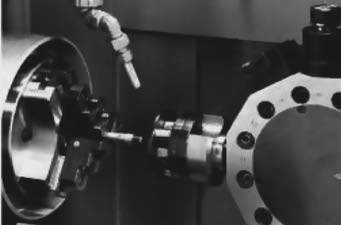

2.3. Двухшпиндельные токарные центры (с контршпинделем)

Настоящим прорывом в производительности стала концепция станков с двумя шпинделями: основным (левым) и контршпинделем (правым), который может перемещаться по оси Z. Это позволяет реализовать принцип «Done-in-One» — изготовление детали полностью за один установ.

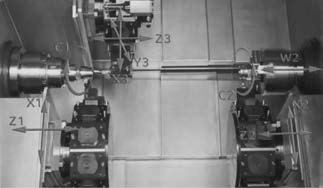

Рис. 3. Токарный станок с двумя приводами главного движения и двумя револьверными головками

Существуют и более сложные компоновки, например, с двумя шпинделями и тремя револьверными головками, что превращает станок в настоящий производственный комплекс.

Рис. 4. Рабочая зона станка с двумя приводами главного движения и тремя револьверными головками

Ключевые преимущества таких компоновок:

- Полная обработка с двух сторон: После обработки первой стороны (Рис. 5), контршпиндель подъезжает, синхронизирует вращение со шпинделем, зажимает деталь (Рис. 6), после чего деталь отрезается и передается в контршпиндель для обработки второй стороны (Рис. 7). Это исключает ручной переворот детали, снижая погрешность базирования и человеческий фактор.

- Параллельная обработка: Возможность одновременной обработки двух разных деталей в левом и правом шпинделях, если это позволяют компоновка и количество револьверных головок.

- Сокращение времени цикла: Пока в одном шпинделе идет обработка, в другом может происходить загрузка/выгрузка.

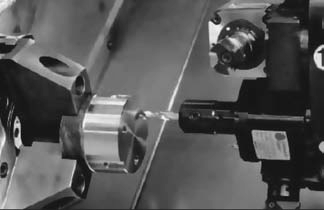

Рис. 5. Обработка детали в левом шпинделе с использованием приводного инструмента

Рис. 6. Синхронизация частот вращения левого и правого шпинделей и перехват детали для обработки с другой стороны

Рис. 7. Обработка детали с другой стороны в правом шпинделе с использованием приводного инструмента

Таблица 1. Сравнительный анализ компоновок токарных центров с ЧПУ

| Параметр | Одношпиндельный / Одноревольверный | Двухшпиндельный / Одноревольверный | Двухшпиндельный / Многоревольверный |

|---|---|---|---|

| Производительность | Базовая, для серийного и мелкосерийного производства. | Высокая, за счет полной обработки детали за один установ. | Максимальная, благодаря параллельной и балансированной обработке. |

| Универсальность | Хорошая, но требует переустановки для обработки с другой стороны. | Отличная, идеально подходит для сложных деталей, требующих обработки с двух сторон. | Исключительная, способна выполнять самые сложные операции с минимальным временем цикла. |

| Сложность программирования | Относительно простая. | Средняя, требует навыков синхронизации шпинделей и передачи детали. | Высокая, необходима тщательная симуляция для избежания столкновений. |

| Стоимость оборудования | Наиболее доступная. | Значительно выше базовой. | Наивысшая в классе. |

3. Расширение функционала за счет приводного инструмента

Помимо традиционной обработки тел вращения, технологические возможности программного оборудования многократно возрастают благодаря применению приводного (активного) инструмента. Это позволяет исключить из технологической цепочки фрезерные, сверлильные и другие станки, реализуя принцип максимальной концентрации операций.

С помощью приводного инструмента можно выполнять следующие переходы:

-

- Осевые операции: сверление, зенкерование, развертывание и нарезание резьбы метчиком в отверстиях, оси которых параллельны оси вращения шпинделя (Рис. 8).

Рис. 8. Схема формообразования отверстий в деталях, оси которых параллельны оси вращения шпинделя

-

- Радиальные операции: те же операции, но в отверстиях, оси которых перпендикулярны оси вращения детали (Рис. 9). Это требует наличия в станке функции позиционирования шпинделя (ось С).

Рис. 9. Сверление отверстий, оси которых расположены в плоскости, перпендикулярной оси вращения шпинделя

-

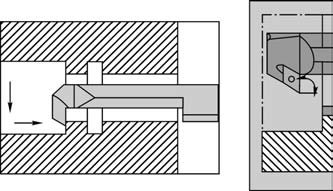

- Долбление пазов и шлицев: Специальный приводной инструмент позволяет выполнять долбление шпоночных пазов (Рис. 10) и шлицев (Рис. 11) как в сквозных, так и в глухих отверстиях (при наличии канавки для выхода).

Рис. 10. Долбление шпоночных пазов

Рис. 11. Долбление шлицев

-

- Фрезерование: создание лысок, граней, карманов, окон и других поверхностей как на цилиндрической (Рис. 12), так и на торцевой части детали. При наличии оси Y возможности фрезерования приближаются к возможностям полноценного фрезерного станка.

Рис. 12. Фрезерование окон и других поверхностей, расположенных на цилиндрической поверхности

-

- Сложные криволинейные поверхности: точение винтовых поверхностей с постоянным и переменным шагом (Рис. 13).

Рис. 13. Точение винтовых поверхностей с переменным шагом

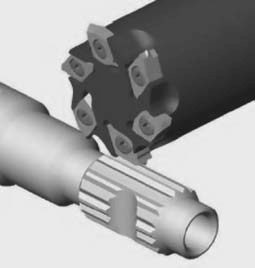

- Зубообработка: фрезерование пазов (Рис. 14), шлицев (Рис. 15), включая эвольвентные, и даже нарезание зубчатых колес невысоких степеней точности дисковыми или пальчиковыми фрезами по методу копирования (Рис. 16).

Рис. 14. Фрезерование пазов

Рис. 15. Фрезерование шлицев

Рис. 16. Фрезерование зубьев по методу копирования

Мощность приводного инструмента является определяющим фактором при зубофрезеровании; от нее зависит, какой модуль зуба можно нарезать за один проход. При этом возможна обработка закаленных заготовок твердостью до HRC 60.

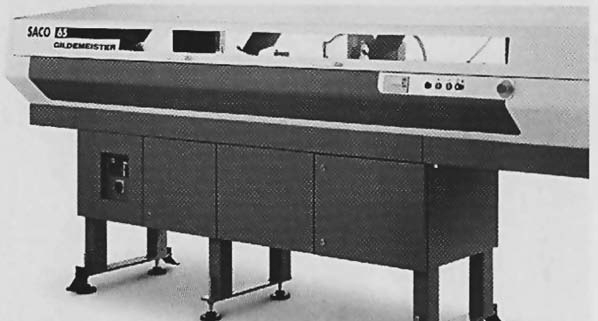

4. Автоматизация загрузки и повышение эффективности производства

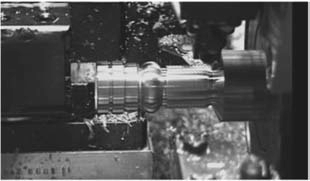

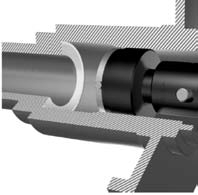

Дальнейший рост эффективности достигается за счет автоматизации процесса подачи заготовок. Наиболее распространенным решением для серийного производства является податчик прутка (барфидер) — программно-управляемое устройство, которое подает пруток или толстостенную трубу через сквозное отверстие в шпинделе (Рис. 17).

Рис. 17. Программно-управляемое устройство подачи круглого проката или толстостенных труб через отверстие в шпинделе

Современные барфидеры позволяют программировать длину подачи, что дает возможность изготавливать из одной штанги детали разной длины без переналадки. Эта технология позволяет организовать многостаночное обслуживание и даже безлюдное производство в ночные смены.

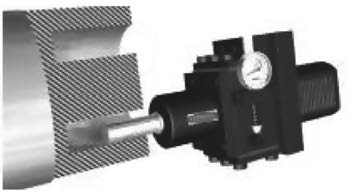

Для штучных заготовок (отливок, поковок) существуют специальные магазинные загрузочные устройства (Рис. 18), которые также подают их через шпиндель.

Рис. 18. Программно-управляемое устройство подачи штучных заготовок через отверстие в шпинделе

Эта тенденция привела к явному увеличению диаметров проходных отверстий в шпинделях современных станков по сравнению с классическими моделями.

Таблица 2. Динамика изменения диаметров отверстий в шпинделях токарных станков с ЧПУ

| Модель станка | Диаметр проходного отверстия, мм | |

| Стандартное исполнение | Опциональное исполнение | |

| SPU40 | 95 | 135 |

| SPU20 | 77 | 102 |

| САТ500 | 102 | — |

| САТ630 | 102 | 166 |

| NEF400 | 86 | — |

| NEF600 | 115 | — |

| СЛТ320 | 82 | — |

| СЛТ500 | 102 | — |

| GMX200 | 65 | 90 |

| GMX250 | 65 | 90.12 |

| GMX400 | 65/90 | 102-117 |

| 16К20 (для сравнения) | 53* | — |

Примечание. * Максимальный диаметр прутка, проходящего через отверстие в шпинделе универсального станка.

Автоматизация через шпиндель имеет явные преимущества перед роботизированной загрузкой: она занимает меньше производственной площади, не требует проектирования и изготовления уникальных захватов для каждой детали и обходится дешевле. Кроме того, кинематика таких устройств проще, что обеспечивает более высокую надежность.

5. Специфика технологических приемов на многоцелевых станках

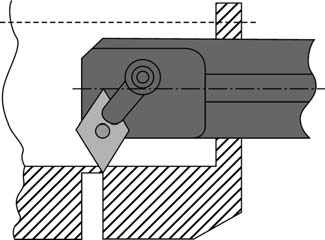

Максимальный экономический эффект достигается при полной обработке детали с перехватом в контршпиндель. Однако, если такая возможность отсутствует, для обработки «внутренних» поверхностей со стороны патрона приходится применять специальные решения.

Рис. 19. Применение специальных резцов для расточки отверстий большего диаметра со стороны торца, прилегающего к шпинделю

Рис. 20. Нарезание резьбы на диаметре, прилегающем к шпинделю в замкнутом объеме (после отрезки будет получена готовая деталь, обработанная с одного установа)

Рис. 21. Готовая деталь после отрезки

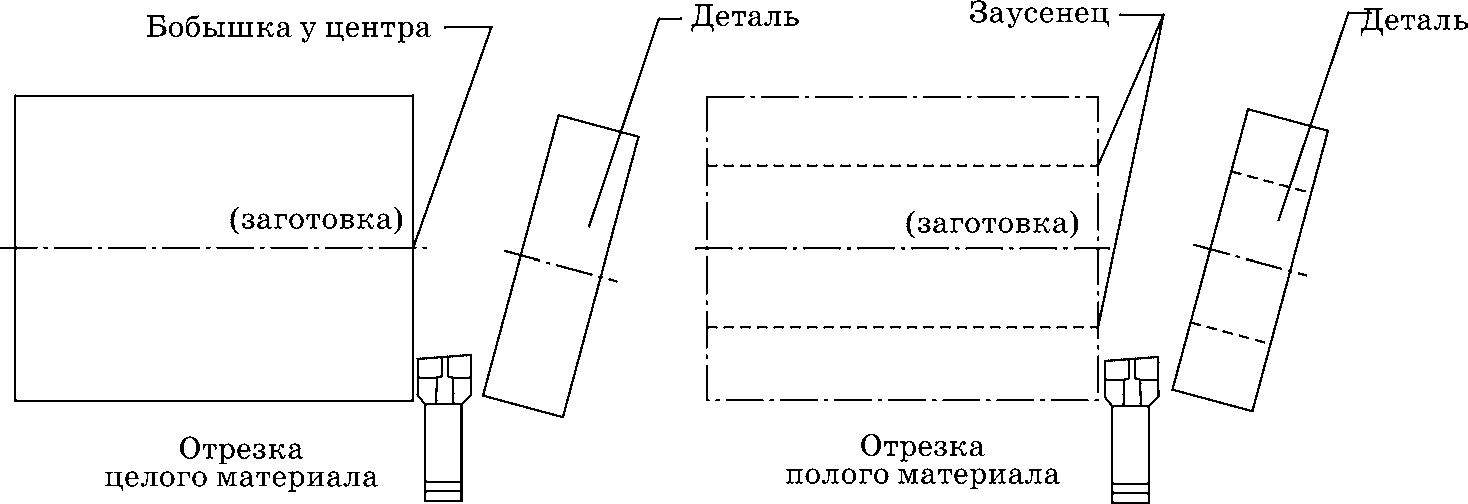

5.1. Технологии качественной отрезки деталей

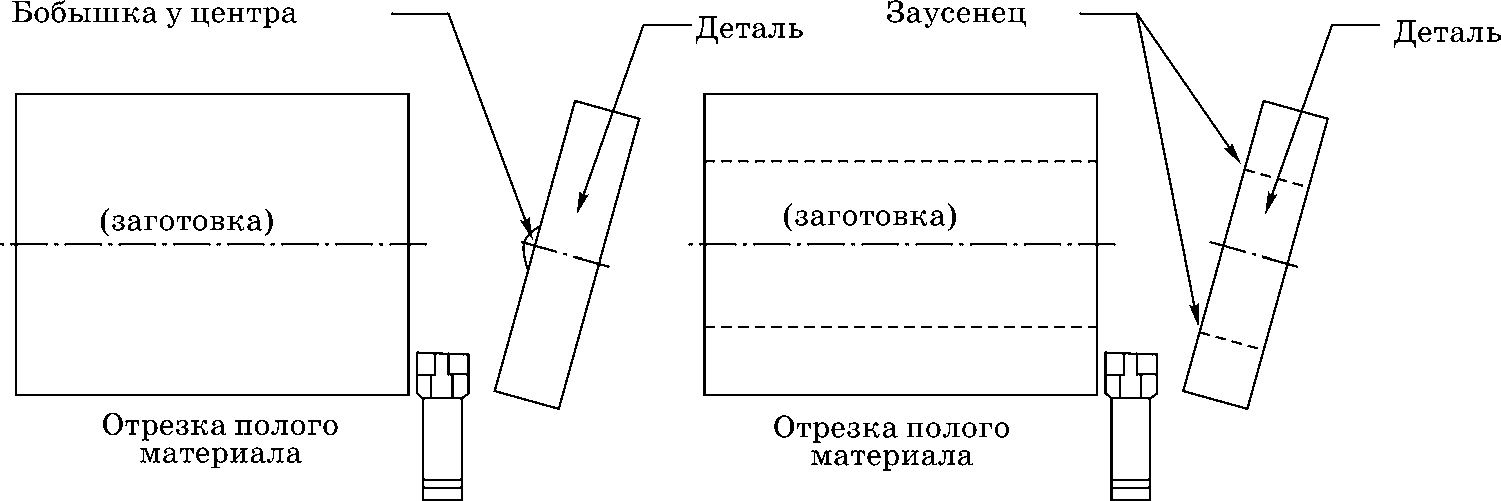

При отрезке готовой детали от прутка часто возникает проблема образования заусенца или бобышки. Для ее решения применяются следующие методы:

-

- Отрезка с формированием фаски: Протачивается канавка до тонкой стенки, равной ширине будущей фаски, после чего деталь отделяется расточным резцом, который одновременно формирует эту фаску (Рис. 22).

Рис. 22. Отрезка готовой детали путем формирования фаски

-

- Безусадочная отрезка: Для минимизации заусенца используются отрезные резцы с пластинами, имеющими главный угол в плане. Для нижней револьверной головки угол направлен против часовой стрелки, для верхней — по часовой (Рис. 23).

Рис. 23. Отрезка готовой детали без заусенца

Геометрия резца подбирается в зависимости от того, на какой из частей (на детали или на остатке прутка) недопустима бобышка (Рис. 24).

Рис. 24. Отрезка готовой детали без бобышки на торце заготовки

5.2. Нюансы нарезания резьбы на многоревольверных станках

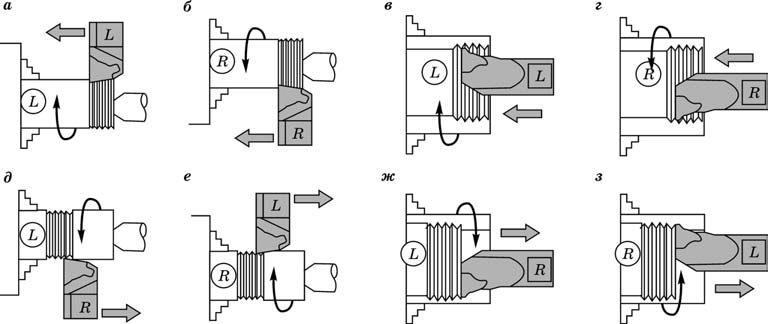

При нарезании резьбы резцом важно правильно выбрать инструмент в зависимости от его расположения (верхняя/нижняя головка), направления подачи (к шпинделю / от шпинделя) и направления резьбы (правая/левая). Схемы выбора приведены на рисунке 25. Все параметры резьбы должны соответствовать стандартам, например, ГОСТ 24705-2004 (ISO 724:1993) «Резьба метрическая. Основные размеры».

Рис. 25. Схемы обработки резьбовых поверхностей

Критически важно также правильно подбирать опорные (промежуточные) пластины под резьбовую вставку. Они обеспечивают необходимый угол наклона режущей кромки, который зависит от шага и диаметра резьбы. Ошибка в выборе опорной пластины не позволит получить высокий класс точности профиля резьбы, даже на самом совершенном станке.

6. Финишная обработка: точность и качество поверхности

Современные токарные центры с ЧПУ стирают грань между токарной и шлифовальной обработкой. Оснащенные системами управления с дискретностью позиционирования 0.0001 мм и датчиками привязки инструмента («tool eye»), они способны достигать точности IT4-IT5 по системе допусков. При дискретности 0.001 мм стабильно достигается точность IT5-IT6. Для этого необходима привязка инструмента при каждой смене пластины, а перед чистовыми проходами — автоматическая коррекция на размерный износ.

Шероховатость поверхности после тонкого точения напрямую зависит от материала инструмента и заготовки.

Таблица 3. Достижимая шероховатость поверхности (Ra) при тонком точении

| Обрабатываемый материал | Режущий материал инструмента | Твердость или предел прочности | Шероховатость, Ra, мкм, не более |

| Высокопрочные алюминиевые сплавы (В93, В95) | Сплав ВК3М (твердый сплав) | σв ≈ 540 МПа | 0,40 |

| Те же сплавы | PKD (Поликристаллический алмаз) | 0,10-0,20 | |

| Титановый сплав ВТ20 | Сплав ВП322 | σв ≈ 200 МПа | 0,20 |

| Титановый сплав ВТ22 | Сплав ВП322 | σв ≈ 300 МПа | 0,32 |

| Сталь 30ХГСН2А (высокопрочная) | ВОК60 (Оксидно-карбидная керамика) | HRC 55 | 0,63-0,80 |

| CBN (Кубический нитрид бора) | HRC 55 | 0,32-0,40 | |

| Сталь ХВГ (инструментальная) | ВОК60 | HRC 58-64 | 0,63-0,80 |

| CBN | HRC 58-64 | 0,32-0,40 |

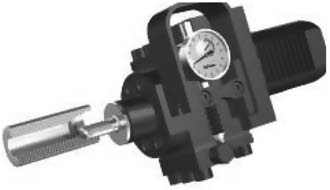

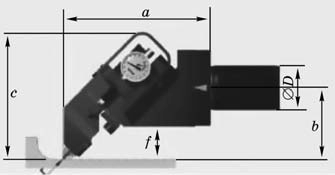

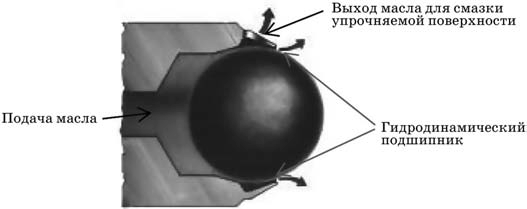

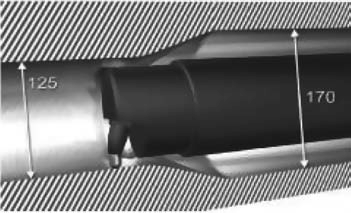

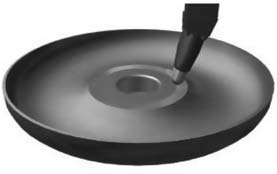

6.1. Поверхностное пластическое деформирование (ППД)

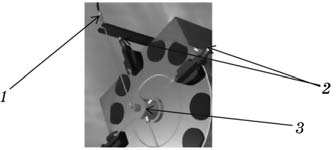

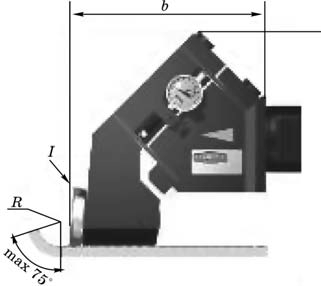

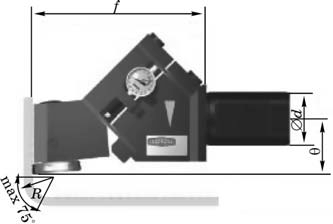

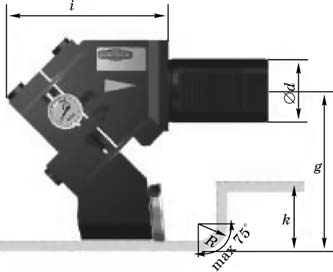

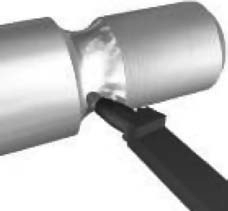

Для дальнейшего улучшения качества поверхности применяются методы ППД: выглаживание, раскатывание и обкатывание. Эти процессы не только сглаживают микронеровности, но и создают в поверхностном слое полезные сжимающие остаточные напряжения, повышая усталостную прочность детали. При программировании таких операций необходим технологический останов для нанесения специальных активированных масел (например, МР-серии). Однако современные системы позволяют избежать остановов за счет подвода смазки высокого давления через инструмент от отдельной насосной станции (Рис. 26, 27, 28).

Рис. 26. Схема подвода смазочных составов к инструменту в револьверной головке: 1 — подвод масла; 2 — выглаживающий инструмент; 3 — корпус муфты.

Рис. 27. Насосная станция для подачи масла при упрочняющих методах обработки

Рис. 28. Подвод масла через отверстия в инструменте

Благодаря точности позиционирования станков с ЧПУ, возможно обкатывание и раскатывание самых разнообразных поверхностей: цилиндрических (Рис. 29), конических (Рис. 30), торцевых (Рис. 31), фасонных и даже резьбовых (Рис. 32-40).

(Далее следует блок изображений с Рис. 29 по Рис. 40, демонстрирующий различные варианты применения технологий ППД, от раскатывания отверстий до обкатывания сложных профилей по эквидистанте)

Рис. 29. Раскатывание цилиндрических отверстий на станке с ЧПУ

Рис. 30. Раскатывание конических отверстий на станке с ЧПУ

Рис. 31. Обкатывание внутреннего торца на станке с ЧПУ

Рис. 32. Обкатывание наружных цилиндрических поверхностей

Рис. 33. Обкатывание цилиндрических поверхностей торцовых канавок

Рис. 34. Одновременное обкатывание отверстия и радиуса

Рис. 35. Обкатывание наружной цилиндрической поверхности и радиуса по эквидистанте

Рис. 36. Обкатывание внутренней цилиндрической поверхности и радиуса по эквидистанте

Рис. 37. Обкатывание торцевой поверхности и радиуса по эквидистанте

Рис. 38. Обкатывание двух внутренних цилиндрических поверхностей и радиуса по эквидистанте

Рис. 39. Обкатывание двух наружных цилиндрических поверхностей и радиуса по эквидистанте

Рис. 40. Обкатывание резьбовых поверхностей

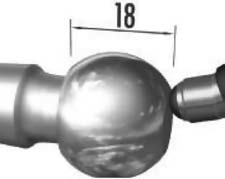

6.2. Гидростатические инструменты для ППД

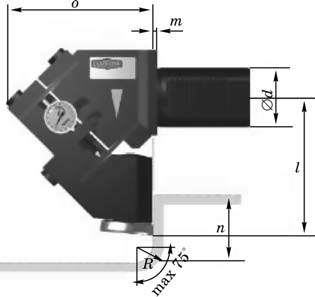

Инновационным решением является применение инструментов с гидростатическим нагружением рабочих элементов (например, от компании Ecoroll). В таких инструментах давление на обрабатываемую поверхность создается не жесткостью пружины, а давлением масла, которое подается в рабочую полость (Рис. 41). Это позволяет поддерживать постоянное контактное усилие даже при изменении размеров заготовки в пределах допуска, что гарантирует стабильное качество упрочнения на всей партии деталей (Рис. 42-49).

Рис. 41. Схема приложения гидростатической нагрузки к рабочей поверхности индентора

(Далее следует блок изображений с Рис. 42 по Рис. 49, иллюстрирующий возможности гидростатических инструментов Ecoroll)

Рис. 42. Обкатывание кулачков распредвалов на станке с ЧПУ

Рис. 43. Обкатывание сферического торца на станке с ЧПУ

Рис. 44. Раскатывание сопряженных поверхностей в отверстии

Рис. 45. Обкатывание галтельного радиуса

Рис. 46. Обкатывание радиусной канавки для выхода резьбы

Рис. 47. Упрочнение сферической поверхности

Рис. 48. Обкатывание наружной фасонной поверхности

Рис. 49. Упрочнение торцевой поверхности

7. «Твердое» точение против шлифования: сравнительный анализ

Обработка закаленных сталей (HRC > 45) режущим инструментом из сверхтвердых материалов (CBN, керамика) стала реальной альтернативой шлифованию. Рассмотрим ключевые различия этих методов.

Таблица 4. Сравнение ключевых показателей твердого точения и шлифования

| Сравниваемый показатель | Метод финишной обработки | |

| Твердое точение | Шлифование | |

| Достижимая круглость | 0,5-1 мкм | 0,2-0,5 мкм |

| Шероховатость Rа | 0,2-0,5 мкм | 0,1-0,4 мкм |

| Квалитет точности (стабильный) | IT5 (при использовании датчика привязки) | IT4 (с активным контролем до IT2) |

| Остаточные напряжения в поверхностном слое | Сжимающие (благоприятные) | Растягивающие (неблагоприятные, риск трещин) |

| Типичные дефекты обработки | Отсутствуют (более 95% тепла уходит в стружку) | Прижоги и микротрещины (тепло уходит в деталь) |

Хотя шлифование все еще обеспечивает несколько более высокую точность и меньшую шероховатость, твердое точение выигрывает за счет создания благоприятных сжимающих напряжений, что критически важно для деталей, работающих в условиях циклических нагрузок.

Таблица 5. Технологические ограничения методов обработки закаленных сталей

| Твердое точение | Шлифование |

| Затруднена коррекция малых отклонений из-за минимальной толщины среза, соизмеримой с радиусом скругления кромки. | Низкая гибкость в обработке сложных профилей, требующая частой и сложной правки абразивного круга. |

| Обработка прерывистых поверхностей может вызывать вибрации и выкрашивание режущей кромки. | Высокое штучное время при обработке глубоких и точных отверстий малого диаметра. |

| Формирование благоприятных сжимающих напряжений. | Формирование опасных растягивающих напряжений. |

| Возможно ухудшение шероховатости на поверхностях большой кривизны из-за аппроксимации контура системой ЧПУ. | Высокие затраты на наладку и специальные круги при обработке комплексных деталей. |

8. Другие передовые технологии на токарных центрах

Помимо резания и ППД, на токарных центрах с ЧПУ можно реализовать и другие высокопроизводительные методы.

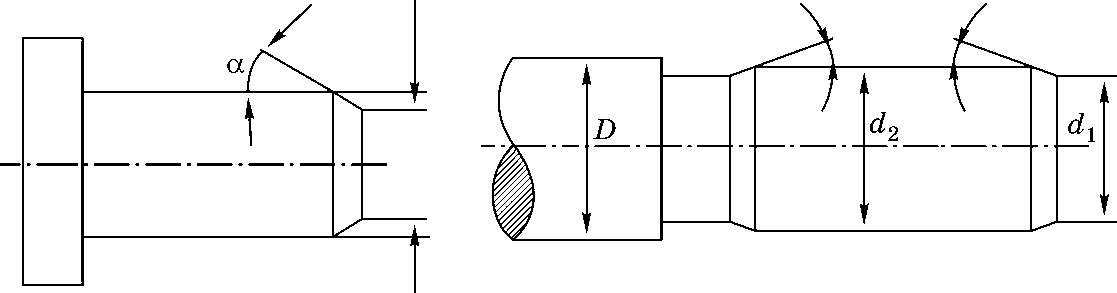

8.1. Накатывание резьбы

В отличие от нарезания резьбы, где волокна материала перерезаются, накатывание формирует профиль резьбы пластической деформацией. Это не нарушает структуру металла, а уплотняет ее, что значительно повышает усталостную прочность резьбы. Для этого используются тангенциальные (Рис. 50) или осевые самораскрывающиеся (Рис. 51) резьбонакатные головки.

Рис. 50. Резьбонакатная головка для тангенциального формообразования резьбы

Рис. 51. Резьбонакатная самораскрывающаяся головка с осевой подачей

Недостатком является необходимость точного расчета и подбора диаметра заготовки под накатку, а также специфические требования к геометрии захода и схода резьбы (Рис. 52).

Рис. 52. Конструктивное оформление заходов под накатывание резьбы

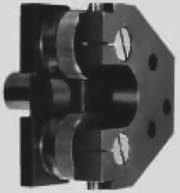

8.2. Накатывание рифлений и полигональное точение

Помимо резьбы, на станках можно выполнять накатывание различных рифлений (Рис. 53), а также высокопроизводительное формирование граненых поверхностей (лысок, шестигранников) специальным инструментом (Рис. 54-56). Этот метод, основанный на синхронизации вращения шпинделя и инструмента, в разы производительнее фрезерования концевой фрезой.

Рис. 53. Головка для накатывания рифлений на станке с ЧПУ

Рис. 54. Схема формообразования двух лысок

Рис. 55. Схема обработки четырехгранной поверхности

Рис. 56. Схема обработки шестигранной поверхности

Заключение: Токарный центр как ядро современного производства

Как мы убедились, современные многоцелевые токарные центры с ЧПУ — это гораздо больше, чем просто токарные станки. Это высокоинтеллектуальные, гибкие и универсальные производственные системы. Концентрация разнообразных операций (токарных, фрезерных, сверлильных, зуборезных, отделочных) в рамках одного станка позволяет кардинально сократить производственный цикл, снизить трудоемкость технологической подготовки, исключить погрешности перебазирования и уменьшить количество необходимого оборудования и производственных площадей.

Возможности автоматизации, финишной обработки закаленных деталей и применения передовых технологий, таких как поверхностное упрочнение и накатывание, открывают путь к созданию деталей высочайшего качества с превосходными эксплуатационными характеристиками. Интеграция с системами CAD/CAM и концепциями Индустрии 4.0 делает токарные обрабатывающие центры незаменимым и ключевым звеном в любом современном, конкурентоспособном машиностроительном производстве.