Содержание страницы

К оснастке для станков с ЧПУ предъявляются следующие требования:

- высокая жесткость конструкций;

- надежность закрепления деталей;

- возможность обработки деталей с пяти сторон;

- крепежные элементы не должны усложнять доступ к обрабатываемым поверхностям;

- унификация элементов приспособлений;

- деформации деталей при закреплении должны быть минимальны;

- точность базирования деталей в приспособлениях;

- время на установку (переустановку) деталей не должно превышать 2–10% от времени обработки детали;

- если приспособление имеет механизированный привод закрепления деталей, то для 4–5-координатных станков с поворотными столами должна быть исключена возможность обрыва шлангов;

- минимальные затраты времен на замену приспособлений на станке.

Дополнительно необходимо отметить, что каждое приспособление должно иметь паспорт, в котором приведены: обозначение приспособления (шифр изделия, как правило, входит в обозначение оснастки); детали; станок, для которого оно спроектировано; дата изготовления; критические параметры точности; дата перепроверки (ремонта) и параметры после перепроверки (ремонта).

Универсальносборные конструкции широкого применения в отрасли не нашли из-за низкой жесткости.

1. Приспособления и их конструктивные элементы для многоцелевых фрезерных станков

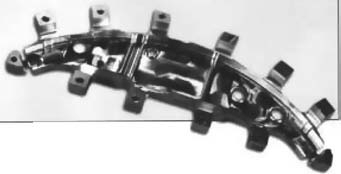

Одним из преимуществ обработки деталей на станках с ЧПУ является возможность применения более простых средств оснащения, чем для универсального оборудования. Для удобства рассмотрения данного вопроса средства оснащения условно разобьем на приспособления для обработки деталей с односторонним и двусторонним оребрениями. Типовые конструкции деталей с односторонним оребрением приведены на рисунке 1, с двусторонним — на рисунке 2.

Рис. 1. Типовая деталь с односторонним оребрением

Рис. 2. Типовая деталь с двусторонним оребрением

Для обработки деталей первого типа наиболее широкое применение нашли вакуумные столы (блоки). Типовые конструкции вакуумных столов допускают установку только заготовок, перекрывающих технологической базовой поверхностью все каналы, создающее разрежение. Как правило, столы данного типа ранее применялись только на станках с большой рабочей поверхностью стола. Для заготовок больших размеров вакуумные блоки заполняли всю рабочую поверхность стола станка.

После закрепления рабочая плоскость блоков обрабатывалась в один размер, выполнялась очистка от стружки и металлической пыли, устанавливались уплотнительные манжеты, подключали вакуумную станцию, и станок был готов к работе. Типовые конструкции вакуумных столов не допускали возможности обработки сквозных конструктивных элементов деталей, таких как окна, лючки, сквозные отверстия. При обработке наружного контура приходилось оставлять технологический припуск величиной 0,3–0,5 мм для последующей вырубки деталей и соответственно слесарной зачистки облоя с формообразованием фаски или чистового фрезерования наружного контура в зависимости от технических требований к данной детали.

Установка вакуумных блоков и их последующая обработка по высоте в один размер приводила к жесткой специализации станка, в том числе и по габаритам заготовок в плане. Необходимость последующей вырезки лючков, проходных отверстий выполнялась на универсальных фрезерных и радиально-сверлильных станках с использованием специальной оснастки. Для расширения номенклатуры обрабатываемых деталей предусматривали секционное подключение вакуумных блоков. В этом случае размеры заготовок в плане становились кратны рабочим поверхностям блоков.

Дальнейшее развитие вакуумных столов шло по направлениям установки индивидуальных заглушек в отдельных ячейках или что было более удобным применением механизмов выключения ячеек путем поворота их на 180°. Все это позволило в конечном итоге повысить коэффициент использования материала. Относительно большие размеры уплотнительных манжет и шаги их расположения ограничивали возможность создания малогабаритных столов, пригодных для фрезерной обработки. Для устранения данного недостатка были предложены столы с рабочей поверхностью, имеющих вид решеток, создание вакуума в этом случае обеспечивается жгутовым уплотнителем. Типовая конструкция вакуумного блока приведена на рисунке 3.

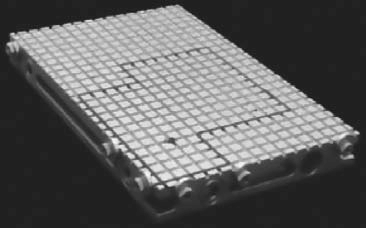

Рис. 3. Типовой вакуумный блок под жгутовой уплотнитель

Данные блоки изготавливаются из модульных конструкций, т. е. из модулей возможен набор плит любого размера. Заслуживает внимания то, что модули имеют жесткий допуск по высоте. Это исключает необходимость их фрезерования в один размер. Весьма перспективным направлением является применение жгутового уплотнения в конструкциях ложементов специальных приспособлений.

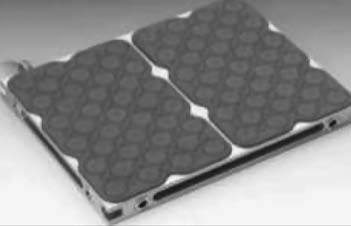

Особого внимания заслуживают блоки с вакуумными ковриками (рис. 4). Вакуумный коврик изготавливается из полимера с рядом точек для вакуумного зажима — присосок разных размеров с маленьким отверстием в центре каждой из них и с губой или выступом с кромками. На обратной стороне есть шесть бобышек для фиксации коврика на специальной плите (VAC-MAT). На блоке расположены канавки в виде сетки, которые распределяют вакуум к каждому из отверстий. Выступ вокруг внешней кромки обеспечивает герметичность.

Рис. 4. Типовой блок с вакуумными ковриками фирмы Witte типа VAC-MAT

Коврики VAC-MAT имеют размеры 2,5х200х300 мм с допуском ±0,02 мм. Для увеличения рабочей площади поверхности плиты-модули VAC-MAT присоединяются друг к другу, и коврики VAC-MAT просто располагаются на блоках.

Срок службы VAC-MAT зависит от количества и размеров врезаний фрез и сверл при обработке деталей.

Фирмой Witte выпускаются 5 типов ковриков:

- голубые коврики, стандарт для обычной обработки, точность обработки по высоте в пределах 0,05 мм;

- зеленые коврики, немного прочнее по консистенции, для механической обработки на повышенных режимах, точность обработки полотна самая высокая, в пределах 0,02 мм;

- красные коврики для обеспечения высокого сцепления с заготовкой, но точность обработки полотна самая низкая — 0,08 мм, высокая эластичность допускает установку по относительно грубой базовой поверхности;

- серые коврики высокотемпературные, допускают нагрев при обработке до 80°С;

- черные коврики; для уплотнения тех участков на плите-держателе VAC-MAТ, которые не используются во время обработки.

Достоинством данных вакуумных блоков является возможность обработки контуров и проходных сечений без нарушения вакуума. Все это обеспечивает обработку деталей с одного установа с пяти сторон. Кроме того, применение центробежных вакуумных насосов создает значительные перепады давлений, т. е. обеспечивает надежное закрепление деталей.

Это дает возможность обрабатывать детали относительно большой высоты. Дополнительно необходимо учесть, что при этом появляется возможность обработки деталей небольших размеров на вакуумных столах, что упрощает оснастку и, соответственно, является наиболее важным, сокращает сроки подготовки производства.

Высокая точность по высоте модульных блоков как под жгутовое уплотнение, так и для вакуумных ковриков, позволяет собирать из них вакуумные столы с большой рабочей поверхностью без последующей обработки блоков по высоте. Это исключает жесткую привязку станков к вакуумным приспособлениям.

Заслуживают внимания конструкции вакуумных столов с выдвижными рабочими элементами, имеющими независимое включение. Подобная конструкция стола приведена на рисунке 5.

Рис. 5. Типовой блок с Witte типа FLIP-POD™

Путем переворота рабочих чашек на 180° рабочие элементы стола воспроизводят контур обрабатываемой детали; некоторое превышение чашек над зеркалом стола создает возможность обработки контуров и сквозных элементов конструкций. Элементы стола в рабочем (1) и нерабочем (2) положениях приведены на рисунке 6.

Рис. 6. Вакуумные крепежные элементы

Далее для деталей с односторонним оребрением нашел широкое применение способ закрепления технологическими болтами с внутренним шестигранником. Болты устанавливаются в технологических напусках. Размеры технологических напусков назначаются из условия, что между головкой болта и наружным контуром должны проходить фрезы как для черновой, так и чистовой обработки. Для приспособлений могут быть использованы плиты в рабочем (1) и нерабочем (2) состояниях с координатными отверстиями (КФО) и специальные плиты с низкими ложементами, обеспечивающими возможность обработки сквозных полостей и наружного контура.

При чистовой обработке контуров оставляют перемычки в технологических напусках величиной 0,3–0,5 мм. После съема детали со станка перемычки удаляются и выполнятся зачистка с формообразованием фаски. Примечание: после срезания напусков чистовая обработка контура и фаски при необходимости может быть выполнена на станке.

Типовые детали после обработки на ЧПУ с несрезанными напусками приведены на рисунках 7, 8.

Рис. 7. Типовая деталь после обработки на станке с ЧПУ

Рис. 8. Типовая деталь после обработки на станке с ЧПУ

Применение данной схемы закрепления деталей снижает коэффициент использования материала и, что является более важным, обеспечивает:

- интенсификацию режимов фрезерования из-за применения фрез с меньшими вылетами рабочих частей и, следовательно, более виброустойчивыми;

- исключение необходимости перестановки прихватов при переходе от обработки внутреннего контура к наружному, при этом необходимо учитывать, что прихваты переставляют при черновой обработке, получистовой и чистовой;

- повышение точности обработки из-за снижения деформаций деталей под воздействием сил закрепления, это особенно важно при обработке нежестких конструктивных элементов деталей;

- упрощение конструкции приспособления.

В конечном итоге все это сокращает трудоемкость подготовки производства (сроки проектирования и изготовления приспособлений), повышает производительность труда вследствие интенсификации режимов фрезерования и сокращения затрат времени на переустановку прихватов. Для деталей с большими размерами тонких полотен так же, как и при применении прихватов, могут появиться «хлопуны». В этом случае оснастка должна предусматривать дополнительные точки крепления по полотну или же, что наиболее эффективно, применить вакуумное подкрепление тонких полотен жгутовым уплотнением, разрежение может быть значительно меньше. Необходимо учитывать, что комбинированное закрепление целесообразно применять, когда силы трения при вакуумном закреплении не смогут удержать деталь.

В ряде случаев при обработке деталей на станках с ЧПУ специальные приспособления необходимо заменять широкоуниверсальными. Так, для обработки деталей с односторонним оребрением можно рекомендовать следующие приспособления фирмы AMF которые могут непосредственно закреплять деталь на столе станка либо могут быть использованы как крепежные элементы приспособлений или плит КФО (рис. 9).

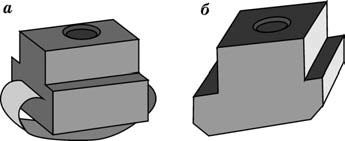

Отличительной особенностью данных крепежных элементов является создание при закреплении двух составляющих сил, а именно: силы, прижимающей заготовку к столу станка (плите приспособления), и силы, фиксирующей деталь между крепежными элементами. Типовые конструкции зажимных механизмов и области их применения приведены на рисунках 10–16 и в таблицах 1–5.

Рис. 9. Плита с КФО

Рис. 10. Вставки в Т-образные пазы станка или плиты КФО для крепежных болтов

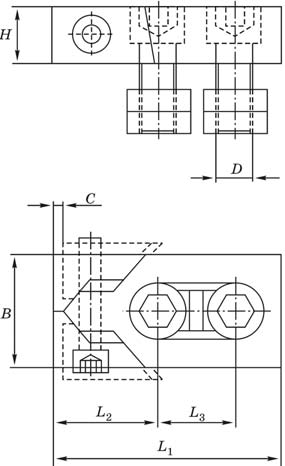

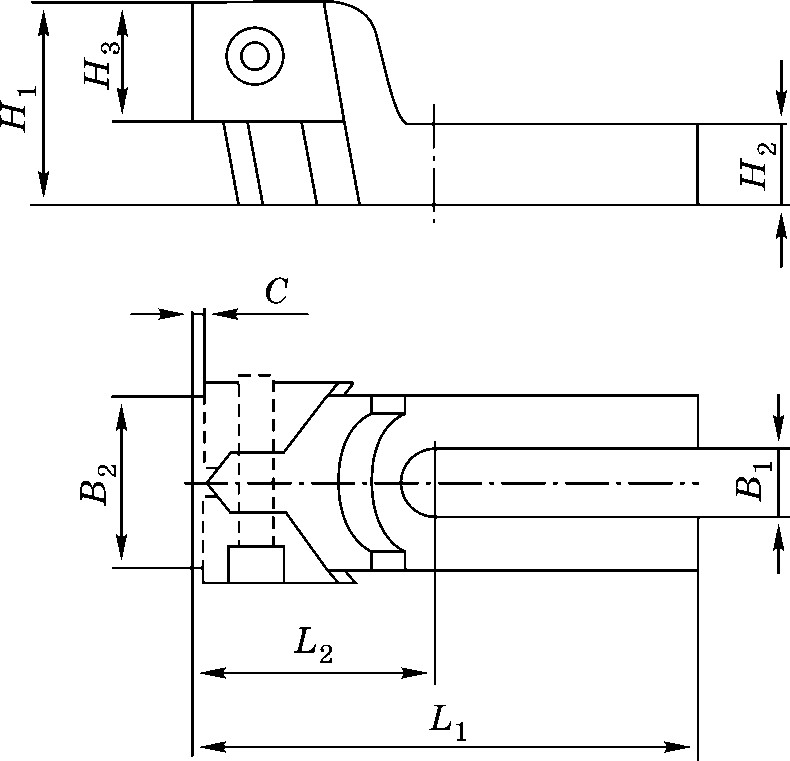

Рис. 11. Боковой зажим для закрепления деталей высотой не менее 20 мм и его конструктивная схема

Таблица 1. Габаритные размеры бокового зажима модели Bulle и силы закрепления деталей

| Размеры паза стола станка | в, мм | с, мм | D,

мм |

H,

мм |

L1,

мм |

L2,

мм |

L3,

мм |

Силы закрепления, кН | |

| F1

(радиальная) |

F2

(осевая) |

||||||||

| 12 | 40 | 3 | М10 | 20 | 80 | 39 | 26 | 16 | 0,6 |

| 14 | 40 | 3 | М12 | 20 | 80 | 39 | 26 | 22 | 0,6 |

| 16 | 40 | 3 | М12 | 20 | 80 | 39 | 26 | 22 | 0,9 |

| 16 | 50 | 4 | М14 | 25 | 100 | 46 | 34 | 32 | 0,9 |

| 18 | 50 | 4 | М16 | 25 | 100 | 46 | 34 | 36 | 1,2 |

| 20 | 50 | 4 | М16 | 25 | 100 | 46 | 34 | 36 | 1,4 |

| 22 | 78 | 5 | М20 | 30 | 140 | 65 | 50 | 36 | 1,4 |

| 24 | 78 | 5 | М20 | 30 | 140 | 65 | 50 | 36 | 1,4 |

| 28 | 78 | 5 | М24 | 30 | 140 | 65 | 50 | 40 | 1,4 |

| 30 | 78 | 5 | М24 | 30 | 140 | 65 | 50 | 40 | 1,6 |

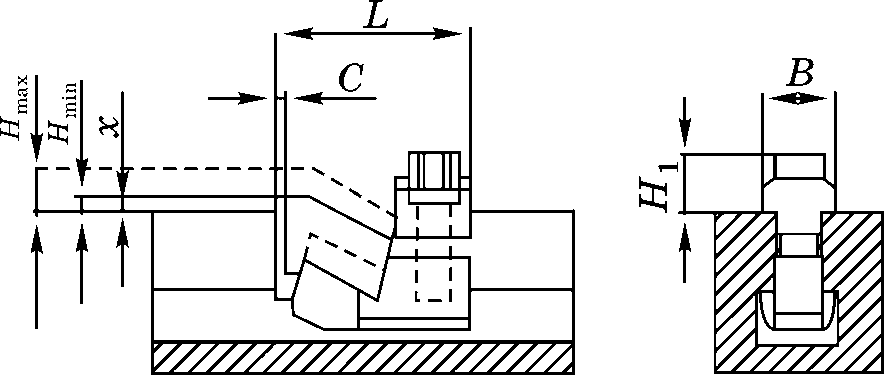

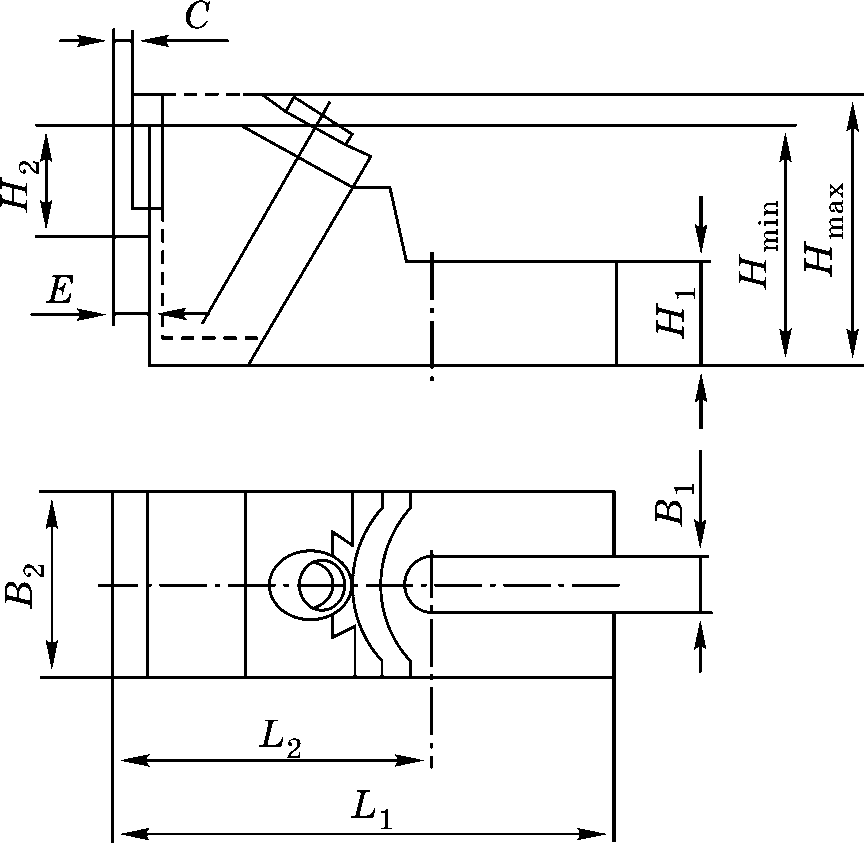

Рис. 12. Боковой зажим модели Mini-Bulle для закрепления деталей высотой от 2 мм

Рис. 13. Сдвоенный боковой зажим модели Mini-Bulle для закрепления деталей высотой от 2 мм

Рис. 14. Конструктивная схема зажима модели Mini-Bulle

Таблица 2. Габаритные размеры бокового зажима модели Bulle и силы закрепления деталей

| Размеры паза

стола станка |

Hmin,

мм |

Hmax,

мм |

B, мм | C, мм | H1,

мм |

L,

мм |

X,

мм |

Силы закрепления, кH | |

| F1

(радиальная) |

F2

(осевая) |

||||||||

| 12 | 3,5 | 8,5 | 18 | 1,8 | 11 | 52 | 5 | 5 | 0,6 |

| 14 | 2,5 | 7,5 | 22 | 1,8 | 11 | 55 | 5 | 5,5 | 0,7 |

| 16 | 4 | 11 | 25 | 2,5 | 15 | 68 | 6 | 8 | 0,9 |

| 18 | 2 | 9 | 28 | 2,5 | 15 | 71 | 6 | 9 | 1,0 |

| 22 | 5 | 14 | 35 | 3 | 20 | 89 | 9 | 16 | 1,9 |

Рис. 15. Конструктивная схема сдвоенного зажима модели Mini-Bulle

Таблица 3. Габаритные размеры сдвоенного бокового зажима модели Bulle и силы закрепления деталей

| Размеры паза

стола станка |

Hmin,

мм |

Hmax,

мм |

H,

мм |

C,

мм |

H1,

мм |

L,

мм |

X,

мм |

Силы закрепления кН | |

| F1

(радиальная) |

F2

(осевая) |

||||||||

| 12 | 3,8 | 8,5 | 18 | 1,8 | 11 | 86 | 5 | 5 | 0,6 |

| 14 | 3,8 | 7,5 | 22 | 1,8 | 11 | 88 | 5 | 5,5 | 0,7 |

| 16 | 4,5 | 11 | 25 | 2,5 | 15 | 112 | 6 | 8 | 0,9 |

| 18 | 3,5 | 9 | 28 | 2,0 | 15 | 114 | 6 | 9 | 1,0 |

| 22 | 6,8 | 14 | 35 | 2,7 | 20 | 145 | 8 | 16 | 2,2 |

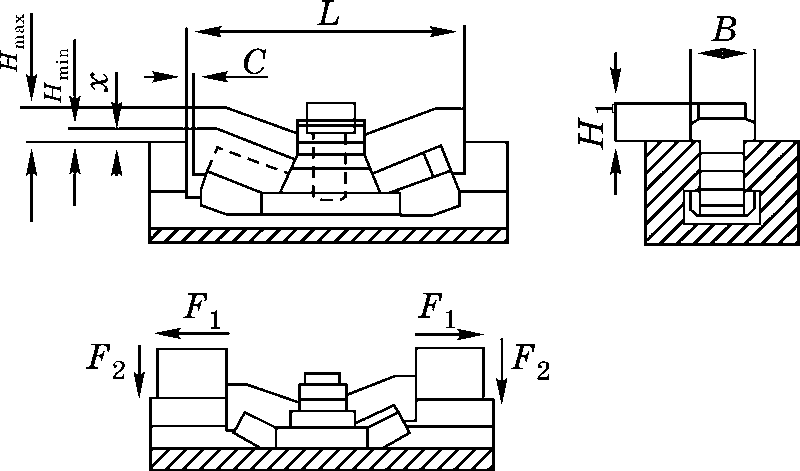

Рис. 16. Боковой зажим для закрепления деталей высотой 50–70 мм

Рис. 17. Конструктивная схема бокового зажима для деталей высотой 50–70 мм

Таблица 4. Габаритные размеры бокового зажима модели для деталей высотой 50-70 мм и силы закрепления

| Размеры паза

стола станка |

B1,

мм |

B2,

мм |

C,

мм |

H1,

мм |

H2,

мм |

H3,

мм |

L1,

мм |

L2,

мм |

Силы закрепления кН | |

| F1

(радиальная) |

F2

(осевая) |

|||||||||

| 10 | 13 | 40 | 3 | 50 | 20 | 30 | 115 | 60 | 6 | 0,2 |

| 12 | 13 | 40 | 3 | 50 | 20 | 30 | 115 | 60 | 10 | 0,4 |

| 14 | 13 | 40 | 3 | 50 | 20 | 30 | 115 | 60 | 15 | 0,6 |

| 16 | 19 | 50 | 4 | 60 | 25 | 35 | 150 | 72 | 20 | 0,8 |

| 18 | 19 | 50 | 4 | 60 | 25 | 35 | 150 | 72 | 28 | 1,1 |

| 20 | 19 | 50 | 4 | 60 | 25 | 35 | 150 | 72 | 36 | 1,4 |

| 22 | 31 | 80 | 5 | 75 | 30 | 45 | 205 | 102 | 38 | 1,5 |

| 24 | 31 | 80 | 5 | 75 | 30 | 45 | 205 | 102 | 38 | 1,5 |

| 28 | 31 | 80 | 5 | 75 | 30 | 45 | 205 | 102 | 40 | 1,6 |

| 30 | 31 | 80 | 5 | 75 | 30 | 45 | 205 | 102 | 40 | 1,6 |

| 32 | 31 | 80 | 5 | 75 | 30 | 45 | 205 | 102 | 44 | 1,7 |

| 7 | 31 | 80 | 5 | 75 | 30 | 45 | 205 | 102 | 44 | 1 |

‘

Рис. 18. Боковой зажим для закрепления деталей высотой 85–145 мм

Рис. 19. Конструктивная схема бокового зажима для деталей высотой 85–145 мм

Таблица 5. Габаритные размеры бокового зажима модели для деталей высотой 85-145 мм и силы закрепления

| Размеры паза

стола станка |

B1,

мм |

B2,

мм |

C,

мм |

E,

мм |

Hmin,

мм |

Hmax,

мм |

H1,

мм |

H2,

мм |

L1,

мм |

L2,

мм |

Силы закрепления к1 | |

| F

(радиальная) |

F

(осевая) |

|||||||||||

| 12 | 19 | 65 | 8 | 12 | 85 | 99 | 37 | 40 | 177,5 | 112,5 | 8 | 1,2 |

| 14 | 19 | 65 | 8 | 12 | 85 | 99 | 37 | 40 | 177,5 | 112,5 | 15 | 2,2 |

| 16 | 19 | 65 | 8 | 12 | 85 | 99 | 37 | 40 | 177,5 | 112,5 | 20 | 3,0 |

| 18 | 19 | 65 | 8 | 12 | 85 | 99 | 37 | 40 | 177,5 | 112,5 | 28 | 4,2 |

| 20 | 26 | 75 | 11 | 12 | 100 | 118 | 45 | 40 | 226,5 | 136,5 | 30 | 4,5 |

| 22 | 26 | 75 | 11 | 12 | 100 | 118 | 45 | 40 | 226,5 | 136,5 | 30 | 4,5 |

| 24 | 26 | 75 | 11 | 12 | 100 | 118 | 45 | 40 | 226,5 | 136,5 | 32 | 4,8 |

| 28 | 26 | 75 | 11 | 12 | 100 | 118 | 45 | 40 | 226,5 | 136,5 | 32 | 4,8 |

| 30 | 26 | 75 | 11 | 12 | 100 | 118 | 45 | 40 | 226,5 | 136,5 | 36 | 5,4 |

| 32 | 38 | 90 | 15 | 12 | 120 | 145 | 55 | 40 | 262,5 | 157,5 | 50 | 7,5 |

| 36 | 38 | 90 | 15 | 12 | 120 | 145 | 55 | 40 | 262,5 | 262,5 | 50 | 7,5 |

| 42 | 38 | 90 | 15 | 12 | 120 | 145 | 55 | 40 | 262,5 | 262,5 | 50 | 7,5 |

Вставки исполнения (рис. 10а) допускают перемещение только вдоль Т-образного паза, а ромбические исполнения (рис. 10б) позволяют выполнять изменение направления перемещения в пересекающихся пазах. Опыт их применения показал, что только они обеспечивают возможность 100%-го использования рабочей поверхности стола станка, т. е. когда заготовка занимает всю поверхность стола и закрепление ее типовыми способами (прихватами) невозможно. Закрепление в данном случае выполняется через технологические отверстия, установка вставок под заготовкой требует некоторых навыков, но не представляет сложностей. В этом случае исключается необходимость применения станков с большей рабочей поверхностью стола. Примеры использования вставок и боковых зажимов для закрепления деталей приведены на рисунках 20, 21.

Рис. 20. Пример использования вставок для закрепления крупногабаритных деталей на столе станка

Преимущества приведенных конструкций несомненны, они практически полностью дублируют достоинства использования технологических напусков, но при этом не снижают коэффициент использования материала. Для их применения необходима достаточная жесткость деталей в точках закрепления. Необходимо отметить, что данные зажимные элементы монтируются непосредственно на столе станка. Конструкции, подобные приведенной на рисунках 19, 20, но имеющие конструктивные отличия по исполнению механизма перемещения ползуна, выпускались фирмой Niken, Иркутским НИАТ и т. д.

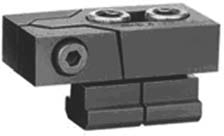

Значительный интерес для создания оснастки для станков с ЧПУ представляют эксцентриковые зажимы, устанавливаемые в Т-образный паз стола станка, конструкция которых приведена на рисунке 22, и для комплектации приспособлений (рис. 23). Подобные элементы крепления позволяют закреплять малоразмерные детали по боковым площадкам от 2,5 мм.

Рис. 21. Пример использования боковых зажимов для закрепления крупногабаритных деталей на столе станка

Рис. 22. Эксцентриковый боковой зажим фирмы AMF

Рис. 23. Эксцентриковый боковой зажим фирмы AMF

Их относительным недостатком является малая рабочая величина хода зажимных элементов порядка 0,6 мм, преимуществами — высокое быстродействие и простота конструкций.

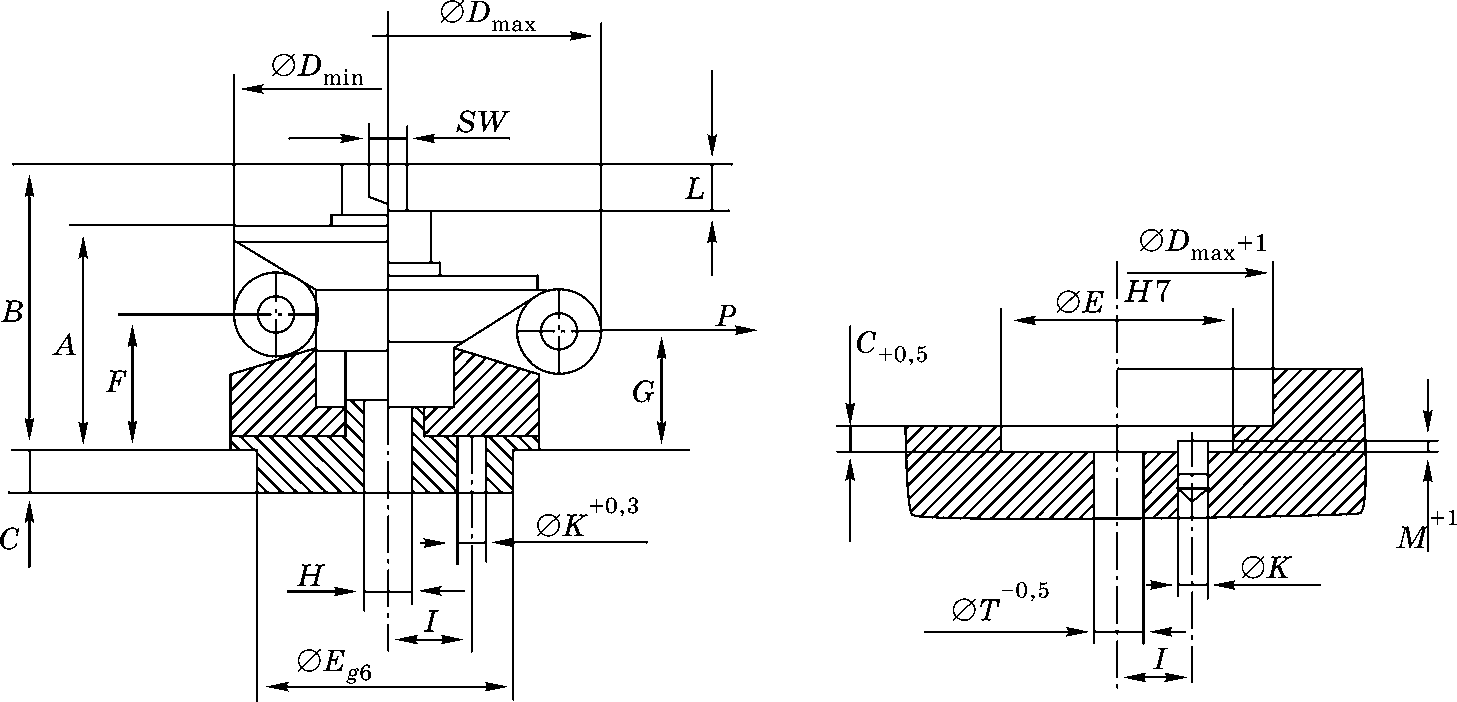

Для закрепления деталей по отверстию диаметром 14–102 мм на многоцелевых станках эффективно может быть применена оснастка, показанная на рисунках 24, 25. Обратите внимание, что конструкция зажимных механизмов предусматривает возможность установки на столе станка, при этом будет иметь место рассогласование систем координат станка и детали. Для универсальных станков это не имеет никакого значения, так как размеры получают по методу пробных проходов и промеров, а для современных программных обработка выполняется в системе координат детали; переход от системы координат станка к системе координат детали выполняется измерительными датчиками.

Рис. 24. Элемент приспособления для зажима деталей по отверстию фирмы AMF

Применение датчиков должно быть предусмотрено как при оформлении технического задания (обоснования) приобретения станка, так и при формировании инструментальной системы для обрабатываемой детали. Кроме подобных зажимных механизмов в зависимости от номенклатуры обрабатываемых деталей должны применяться и другие широкоуниверсальные приспособления. В настоящее время номенклатура типовых элементов конструкций очень велика и позволяет в короткие сроки собрать необходимое приспособления, в том числе и с пневмогидроприводами механизмов зажима из типовых конструктивных элементов.

Рис. 25. Конструкция зажимного элемента для приспособлений

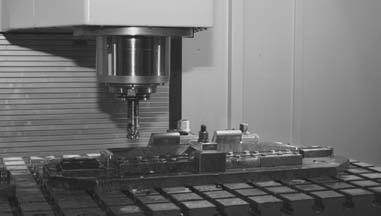

В настоящее время крупногабаритные панели обрабатываются в развернутом виде, что позволяет выполнять их закрепление на вакуумных столах, после механической обработки детали подвергаются формообразованию на трехвалковых машинах в нагретом состоянии. Для алюминиевых сплавов температура формообразования выдерживается в пределах 130±15°С. Качество гибки полностью зависит от квалификации рабочих. В последние годы для объемного формообразования после гибки на трехвалковых машинах не применяют дробеметные установки. Ввиду сложности и низкой управляемости данных процессов обработку панелей выполняют после формообразования на прессах. Закрепление деталей выполняется на так называемых адаптивных (программно-управляемых) столах, т. е. программно-управляемых вакуумных стойках.

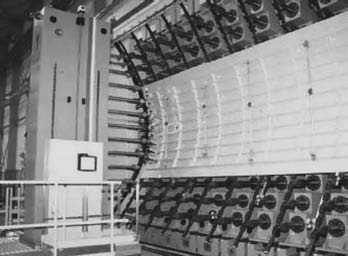

Конструкция стола с программно-управляемыми вакуумными стойками и рабочие элементы стоек приведены на рисунке 26. Станки с подобными конструкциями столов выпускают Forest Line, Cincinati Milatron, M-Toores и др. Вакуумные стойки могут быть расположены горизонтально, вертикально и на площадках под углом друг к другу: под углами +45°–0°–45° или 135°–180°–235° при вертикальной компоновке стола (рис. 27, 28).

Рис. 26. Установка заготовки панели на столе, состоящем из программно-управляемых вакуумных стоек

Рис. 27. Установка заготовки панели на столе, состоящем из программно-управляемых вакуумных стоек, расположенных по схеме +45°–0°–45°

Рис. 28. Установка заготовки панели на столе, состоящем из программно-управляемых вакуумных стоек, расположенных по схеме 135°–180°–235°

Рабочая часть каждой стойки является сменной и может поворачиваться на угол ±45° (рис. 29). При необходимости разворота вакуумной рабочей части на бóльший угол на стойку устанавливается угловой быстросменный переходник (рис. 30). Недостатком подобных компоновок является явно выраженная строчка от торцовой поверхности фрез при обработке панелей. Для снижения перепада высот строчек необходимо будет применять фрезы относительно небольших диаметров (рис. 31).

Рис. 29. Сменная вакуумная чашка опоры (основная)

Рис. 30. Сменная вакуумная чашка опоры (угловая)

Рис. 31. Торцовая часть концевой фрезы формирует при обработке поверхностей одинарной и двойной кривизны ярко выраженную строчку

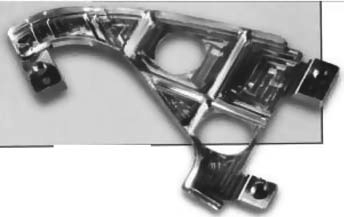

Рис. 32. Типовая конструкция приспособления для обработки деталей с двусторонним оребрением

Несколько сложнее ситуация с приспособлениями для деталей, имеющих двустороннее оребрение. Перед обработкой на станках с ЧПУ на универсальном оборудовании обрабатывались технологическая базовая поверхность и отверстия для базирования по двум пальцам. Для выполнения данных работ по сложившейся традиции применяют фрезерные и радиально-сверлильные станки. На радиально-сверлильном станке отверстия вскрывают по кондуктору со сменными втулками, выполняя следующие переходы: сверление, при необходимости рассверливание, зенкерование и развертывание; развертывания для сталей до термической обработки, титановых и алюминиевых сплавов выполняется за два прохода, а именно черновой и чистовой развертками. Применение боковых зажимов позволяет выполнить обработку базовых поверхностей (черновую обработку карманов, ребер и базовых отверстий на станке с ЧПУ). Это позволяет убрать из производственного цикла универсальный фрезерный, радиально-сверлильный станки, кондукторное приспособление. После этого деталь крепят в типовой конструкции приспособления с прихватами. Типовое приспособление приведено на рисунке 32. Применение приспособлений подобных конструкций приводит к большим потерям времени на переустановку деталей. Кроме того, необходимо учитывать, что если приспособления изготовлены только для каждой стороны детали (ложементы пригодны для черновой, получистовой и чистовой обработки или быстросменные), то число переустановок прихватов будет велико. Рассмотрим подробнее:

- обработка карманов с одной стороны;

- установка технологических кубиков и закрепление детали прихватами через кубики с одной стороны;

- обработка наружного контура со стороны, противолежащей прихватам;

- переустановка прихватов на другую сторону;

- обработка контура с другой стороны;

- переустановка детали на другое приспособление или на ранее применяемое с заменой ложементов и повторение всех этапов обработки, приведенных выше, и так для каждого вида обработки (черновой, получистовой, чистовой).

Все это приводит к значительным потерям времени на перезакрепление или переустановку деталей. Кроме того, наличие прихватов вынуждает применять для обработки фрезы с большим вылетом рабочей части, что снижает виброустойчивость технологической системы. Вынужденный технологический простой оборудования с большой стоимостью часа работы (станкочаса) приводят к увеличению технологической себестоимости детали. Дополнительно необходимо учесть, что:

- применение высоких приспособлений приводит к перераспределению нагрузок на направляющие поверхности стола;

- при обработке деталей из высокопрочных алюминиевых сплавов типа 1933–1960 для снижения деформаций переустановки приходится выполнять значительно чаще;

- нестабильность прилагаемых усилий закрепления в свою очередь вызывает не только упругие, но и остаточные деформации деталей.

Применение пневматических и гидравлических устройств увеличивает сроки подготовки производства и не всегда экономически оправдано, особенно если обработка детали выполняется 50–100 ч, время замены заготовки составляет 0,5–2 ч. Увеличение стоимости и затрат времени на изготовление деталей вряд ли может быть признано целесообразным, но если соотношение времени на переустановку деталей соизмеримо с временем формообразования, то механизация бесспорно необходима.

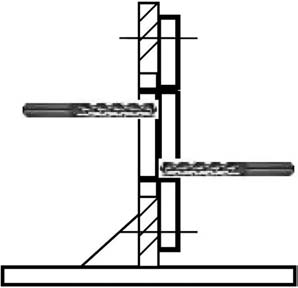

Снижение высоты приспособлений даже при пятикоординатной обработке может быть обеспечено применением угловых головок. Рассмотрим это на примере. Диаметр пиноли шпинделя имеет диаметр 200 мм, с учетом этого боковая поверхность пиноли при обработке самого низкого конструктивного элемента на детали не должна подходит к плите приспособления на размер менее 200/2 + 10–15 мм. Для угловых головок этот размер в зависимости от типоразмера угловой головки может быть от 15 до 50 мм, что значительно снижает высоту эстакад, на которых расположены плиты оснастки. Дополнительно необходимо учесть потерю виброустойчивости при увеличении высоты оснастки и соответственно снижение производительности.

Эффективным вариантом повышения эффективности обработки может быть применение боковых зажимов для обработки технологической базовой поверхности, карманов, контура между зажимами и базовых отверстий по программе в системе координат детали. Для дальнейшей обработки детали целесообразно применять приспособления с ложементами со жгутовым вакуумным уплотнителем или для изготовления ложементов применять пористый материал в зависимости от материала детали типа Metapor MC100, BF100, CE100 или с пористых стальных заготовок Metapor INOX100FE. Данные материалы хорошо обрабатываются, выпускаются в виде блоков размерами 500х500 толщиной от 10 до 100 мм. Высокая пористость, ровная поверхность позволяют обрабатывать не только тонкостенные полотна, но даже фольгу.

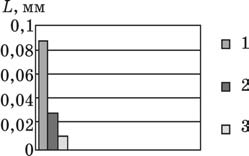

Для снижения потерь вакуума боковые поверхности ложементов могут быть покрыты эпоксидными или фенолформальдегидными смолами. По заказу могут выпускаться блоки больших размеров для крупногабаритных размеров. Экспериментальные работы показали, что наиболее высокую точность обеспечивает комбинированный способ закрепления деталей с двусторонним оребрением. Полотно на вакуумном ложементе со жгутовым уплотнением или из пористых материалов, а со стороны наружного контура подводимые опоры к технологическим напускам.

Сравнительные упругие деформации обрабатываемых конструктивных элементов при фрезеровании для различных схем закрепления приведены на рисунке 33.

Рис. 33. Сравнительные деформации ребер деталей для различных схем закрепления при фрезеровании: 1 — крепление прихватами; 2 — закрепление через технологический кубик по полотну; 3 — технологические напуски и распределенная нагрузка по полотну (ложементы с вакуумным жгутовым уплотнением).

Полученные результаты показали явную неэффективность применения методов закрепления деталей, заимствованных с универсального оборудования, т. е. применения прихватов и т. д.

Определенный интерес вызывает схема закрепления заготовок деталей с технологическими напусками на приспособлениях типа угольников, обеспечивающих при неизменном закреплении доступ к обрабатываемым поверхностям с двух сторон. Схема закрепления детали приведена на рисунке 34.

Рис. 34. Установка заготовки детали на угольнике для обеспечения двустороннего подхода для обработки карманов и контура при повороте стола на 180°

Естественно, жесткость технологической системы при такой установке более низкая. Это требует решения вопросов повышения виброустойчивости технологической системы, но обеспечивается доступ к обработке карманов с двух сторон без изменения крепления детали при повороте стола станка на 180°. Это особенно важно при обработке деталей из высокопрочных алюминиевых сплавов, таких как В95, 1933 и др. для снижения коробления деталей. В ряде случаев при чистовой обработке тонких полотен необходимо будет применять технологические наполнители для подкрепления нежестких конструктивных элементов деталей типа ксилита или, что является более приемлемым, фотополимерных составов для заполнения карманов.

Особенности обработки данных элементов деталей будут рассмотрены в соответствующих разделах.

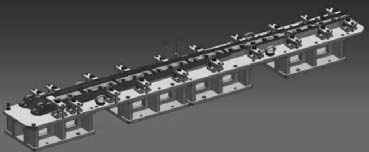

По мнению автора, прежде чем разрабатывать сложные гидрофицированные приспособления для условий мелкосерийного производства, эффективнее пойти по пути создания групповой оснастки для закрепления нескольких небольших деталей разного типа, имеющих общность методов обработки отдельных поверхностей. Детали при помощи унифицированных крепежных узлов и базовых элементов, при необходимости и ложементов, установленных на базовой плите приспособления, закрепляются, и тем самым создаются условные обрабатываемые поверхности большой протяженности. Это создает необходимые условия для перевода мелких деталей на ЧПУ. Обработку этих деталей с других сторон выполняют на аналогичном приспособлении. Установка деталей выполняется во время обработки однотипных деталей. После окончания обработки деталей на одном приспособлении на стол станка устанавливается другое. Это позволяет решить следующие задачи:

- перевести на станки с ЧПУ обработку мелких деталей;

- сократить число приспособлений для обработки;

- повысить коэффициент многостаночного обслуживания.

2. Приспособления и их конструктивные элементы для многоцелевых станков токарной группы

Для многоцелевых станков токарной группы требуется минимальное количество станочной оснастки, а именно:

- патроны со сменными рабочими частями кулачков;

- «твердые» рабочие части кулачков: прямые, обратные и специальные, в том числе и по конструкторской документации предприятия;

- «сырые» рабочие части кулачков: прямые, обратные и специальные, в том числе и по конструкторской документации предприятия;

- вращающиеся центры высокой точности: прямые, обратные, грибковые, прямые с удлиненной рабочей частью;

- поводковые центры.

Практически вся оснастка нормализованная, что сокращает сроки подготовки производства.

3. Приспособления и их конструктивные элементы для многоцелевых станков шлифовальной группы

Для многоцелевых станков шлифовальной группы требуется минимальное количество станочной оснастки, а именно:

- магнитные патроны с постоянными магнитами;

- одно- и двухповоротные синусные магнитные плиты;

- столы для закрепления деталей методом примораживания;

- столы для закрепления деталей электростатическим методом;

- жесткие (не вращающиеся) центры высокой точности с твердосплавной рабочей частью: прямые, обратные, грибковые, прямые с удлиненной рабочей частью.

Практически вся оснастка нормализованная, что сокращает сроки подготовки производства.