Современное машиностроение невозможно представить без применения высокоточного и гибкого металлообрабатывающего оборудования. Однако даже самые передовые станки не всегда способны выполнять весь спектр операций без дооснащения.

Для повышения универсальности и производительности оборудования инженерами разрабатываются и внедряются специальные конструкции вспомогательного инструмента. Эти устройства позволяют реализовать сложные технологические переходы, обеспечивают точную и быструю обработку заготовок различных форм и материалов, а также снижают потребность в переоснастке станочного парка. В условиях высококонкурентного производства дополнительный инструмент становится ключевым элементом в повышении эффективности обработки.

Идея использования вспомогательного инструмента уходит корнями в XIX век, когда с развитием токарных и сверлильных станков появилась потребность в обработке сложных форм и выполнении многоосевых операций. Одним из первых примеров вспомогательного инструмента можно считать примитивные угловые насадки, которые устанавливались на шпиндель вручную и позволяли изменять направление подачи инструмента.

В эпоху ЧПУ (числового программного управления) вспомогательный инструмент получил развитие. Появились модульные системы, автоматические сменные головки и адаптеры с интеграцией систем подачи СОЖ. Сегодня эти инструменты являются стандартом на большинстве промышленных предприятий, ориентированных на гибкое и высокоэффективное производство.

Для повышения функциональной гибкости и расширения технологического диапазона обработки на металлообрабатывающих станках широко используются различные специализированные конструкции вспомогательного инструмента. Эти устройства позволяют выполнять множество операций, которые в стандартной комплектации станков невозможны или требуют смены оборудования. К числу типовых представителей таких вспомогательных инструментов относятся следующие изделия:

- ускорительные головки, предназначенные для увеличения скорости вращения режущего инструмента;

- угловые головки, обеспечивающие возможность обработки в труднодоступных местах под различными углами;

- адаптеры, обеспечивающие подвод СОЖ через инструмент в тех случаях, когда станок не оснащён системой подачи охлаждающей жидкости через шпиндель.

Применение этих конструкций особенно актуально при модернизации оборудования или при необходимости расширения функционала без приобретения новых станков. Они позволяют добиться более высокой производительности и гибкости в производственном процессе.

Особое внимание уделяется станкам токарной группы, для которых разработан приводной инструмент. Такой инструмент предоставляет широкие возможности по выполнению технологических операций, включая сверление, зенкерование и развертывание отверстий с различной ориентацией осей. Это могут быть как оси, параллельные оси вращения шпинделя, так и перпендикулярные плоскости, проходящей через ось шпинделя. Также обеспечивается возможность выполнения фрезерования, выборки пазов, уступов, обработки плоскостей, формирования спиральных траекторий, долбления шпоночных пазов и создания шлицевых отверстий. Особенно важно, что подобная обработка возможна даже в тех случаях, когда использование протяжного инструмента оказывается невозможным.

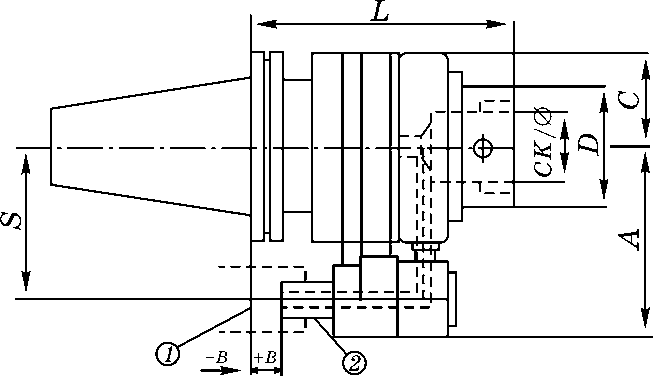

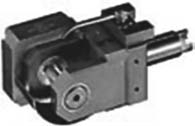

Типовые конструкции элементов вспомогательного инструмента, предназначенного для станков фрезерно-сверлильно-расточной группы, представлены на рисунках 1–3.

Рис. 1. Ускорительная головка для станков с ЧПУ с присоединительным конусом 7:24

Рис. 2. Угловые головки для станков с ЧПУ с присоединительным конусом 7:24

Рис. 3. Адаптер для подвода СОЖ через инструмент для станков с ЧПУ с присоединительным конусом 7:24

Для надёжного и стабильного функционирования описанных вспомогательных устройств необходимо устанавливать специальные стоп-блоки на торце пиноли шпинделя. Эти блоки выполняют функцию фиксации корпусов вспомогательного инструмента, предотвращая их смещение относительно шпинделя. При этом вращение непосредственно передаётся от шпинделя станка к режущему инструменту.

На практике ускорительные головки часто подвергаются температурным деформациям, особенно при интенсивной эксплуатации. Эти деформации могут вызвать смещение инструмента по оси Z, что негативно сказывается на точности обработки. При наличии строгих требований к толщине обрабатываемого материала возможна ситуация, при которой происходит чрезмерное утонение, что приводит к браку заготовок. Однако в случаях, когда ускорительные головки используются для работы с мелкоразмерным осевым инструментом, указанный недостаток теряет свою критичность.

Типовые исполнения приводного инструмента, используемого на токарных станках, наглядно представлены на рисунках 4–7.

Рис. 4. Универсальная приводная угловая головка для станков токарной группы

Рис. 5. Приводная головка для дисковых фрез для станков токарной группы

Рис. 6. Приводная головка со смещенным центром для станков токарной группы

Рис. 7. Угловая приводная головка для токарных станков

Дополнительно приведен пример готовой детали, обработанной на токарном станке с использованием одного из представленных выше видов приводного инструмента (рис. 8). Такая обработка позволяет эффективно сочетать несколько операций в одной установке, снижая время на переналадку оборудования.

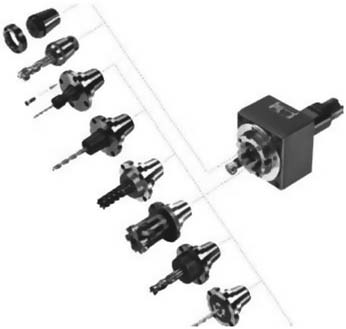

Для минимизации количества различных исполнений приводного вспомогательного инструмента, а также для упрощения их складирования и замены, в промышленности применяются инструментальные системы модульного типа. Это позволяет повысить универсальность применения и сократить затраты на закупку оборудования.

Рис. 8. Типовая деталь, обработанная с использованием приводного инструмента

Одним из ярких примеров такой модульной системы является инструментальная система, состоящая из основного базового корпуса и набора сменных переходников. Эта система предназначена для токарных станков и показана на рисунке 9.

Рис 9. Инструментальная система, состоящая из базового корпуса и сменных переходников для станков токарной группы

Интересные факты

- Ускорительные головки в некоторых случаях позволяют увеличить скорость вращения шпинделя в 8–10 раз по сравнению с основной шпиндельной передачей. Это даёт возможность использовать высокоскоростные микрофрезы без установки нового оборудования.

- Современные угловые головки оснащаются датчиками положения и системы контроля вибрации, что позволяет использовать их даже при высокоточной обработке корпусов медицинских и авиационных деталей.

- Сменные инструментальные системы, такие как модульные головки, позволяют одному токарному станку выполнять до 12 различных операций без переналадки.

- Подвод СОЖ через инструмент, который раньше считался сложной задачей, теперь решается с помощью стандартных адаптеров. Это не только увеличивает срок службы инструмента, но и повышает качество обработки.

- Некоторые угловые головки, применяемые в авиации, имеют встроенную компенсацию температурных расширений, что позволяет работать в условиях, где критична стабильность геометрии.

В заключение стоит отметить, что использование угловых головок и приводного инструмента позволяет существенно повысить технологический потенциал обрабатывающего оборудования. Эти устройства способствуют значительной концентрации операций, сокращению производственного цикла и увеличению точности обработки. Именно благодаря им становится возможным комплексный подход к изготовлению деталей без необходимости постоянной смены технологических позиций.