Содержание страницы

- 1. Оборудование с ЧПУ для заготовительных производств

- 2. Токарные станки с ЧПУ

- 3. Расточные станки с ЧПУ

- 4. Шлифовальные станки с ЧПУ

- 5. Станки с ЧПУ для физико-химических методов обработки

- 6. Зубообрабатывающие станки с ЧПУ

- 7. Фрезерные станки с ЧПУ

- 8. Станки для инструментального производства

- Заключение: Технологический подход как основа эффективного производства

В мире современного машиностроения, где царят принципы Индустрии 4.0, гибкости и высокой производительности, традиционные подходы к классификации оборудования стремительно устаревают. Классификационная система, разработанная в свое время Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС) для универсального оборудования, была прорывом для своей эпохи. Однако сегодня она не способна в полной мере охватить и систематизировать все многообразие и функциональные возможности станков с числовым программным управлением (ЧПУ). Она применима лишь к первому поколению ЧПУ-станков, которые по своей сути являлись универсальными станками с добавленной автоматизацией перемещений по программе, но без кардинального расширения технологических горизонтов.

Современные обрабатывающие центры и многоцелевые станки — это настоящие «заводы в одной машине». Они позволяют исключить из производственного цикла целые группы смежного оборудования, поскольку способны выполнять операции, ранее распределенные между несколькими станками. Например, токарный обрабатывающий центр с приводным инструментом и осью Y сегодня не просто вытачивает детали тел вращения. На нем можно выполнять сложнейшие операции:

- Сверление радиальных и аксиальных отверстий со смещением от центральной оси вращения шпинделя.

- Выполнение отверстий, оси которых перпендикулярны оси вращения детали.

- Полноценные фрезерные операции: от обработки плоскостей и пазов до сложного контурного фрезерования.

- Нарезание шлицев и шпоночных пазов методом долбления или фрезерования.

- Зубонарезные операции с использованием специальных фрез.

Ввиду такой многофункциональности, наиболее логичным и практически ценным подходом является классификация оборудования с ЧПУ не по компоновке или типу, а по технологическим возможностям. Такой подход интуитивно понятен инженеру-технологу, так как позволяет ему быстрее и эффективнее проектировать производственные процессы, подбирая оборудование под конкретную задачу. Важно понимать, что при такой классификации один и тот же станок, например, установка гидроабразивной резки, может оказаться в разных группах в зависимости от цели: либо в группе оборудования для заготовительных производств (при раскрое листового материала), либо в группе финишной обработки (при вырезке готовой детали сложной формы).

Далее представлена детальная, современная классификация оборудования с ЧПУ, сгруппированного по ключевым технологическим признакам.

1. Оборудование с ЧПУ для заготовительных производств

Эта группа объединяет станки, основная задача которых — первичный раскрой материала (листового, плитного, сортового проката) для получения заготовок. Эффективность на этом этапе напрямую влияет на себестоимость конечного изделия за счет минимизации отходов и сокращения времени цикла.

Ключевыми представителями этой группы являются:

- Портальные ленточно-пильные станки.

- Установки плазменной резки.

- Установки гидроабразивной резки.

- Установки для лазерной резки.

- Координатно-пробивные и лазерные прессы (лазер-прессы).

- Фрезерные станки для пакетного раскроя листовых материалов.

- Специализированные фрезерные станки для обработки сотовых заполнителей.

Портальные ленточно-пильные станки

Эти станки (рис. 1) с цикловой системой управления являются незаменимым решением для резки крупногабаритных заготовок, таких как поковки, плиты и слябы, из широкого спектра материалов, включая труднообрабатываемые стали и сплавы. В качестве режущего инструмента используются современные ленточные пилы: либо биметаллические, либо с напайными пластинами из твердых сплавов, что регламентируется задачами производительности и типом материала.

Процесс раскроя происходит в прямоугольной системе координат. Ключевое преимущество — малая ширина реза: для твердосплавных пил она не превышает 2,4 мм, а для биметаллических — 1,6 мм. Это обеспечивает высокую экономию дорогостоящих материалов. Еще один важный аспект — полное отсутствие дефектного слоя и термического влияния на кромку реза, что критически важно для заготовок, подвергающихся в дальнейшем ответственным операциям.

Установки плазменной резки

Данное оборудование (рис. 2) предназначено для высокоскоростного фигурного раскроя листовых токопроводящих металлов с помощью струи плазмы — ионизированного газа, разогретого до сверхвысоких температур. Установки эффективно справляются с резкой сталей, в том числе нержавеющих и легированных, толщиной до 60 мм, а в отдельных случаях, при использовании мощных источников плазмы, — до 100-150 мм.

Преимущества: По сравнению с традиционной кислородной резкой, плазменная обеспечивает значительно более высокую производительность, особенно на средних толщинах, узкий рез и высокое качество кромки. Зона термического влияния (ЗТВ) относительно невелика, хотя и присутствует. Для повышения производительности портал станка часто оснащают несколькими режущими головками (плазмотронами), что позволяет вести одновременный раскрой нескольких одинаковых деталей.

Недостатки: Наличие термически измененного слоя на кромке, образование грата и конусность реза, что может потребовать последующей механической обработки для ответственных деталей. Точность ниже, чем у лазерной или гидроабразивной резки.

Установки гидроабразивной резки (ГАР)

Технология ГАР (рис. 3) — это метод «холодной» резки, при котором материал разрушается сверхзвуковой струей воды, смешанной с мелкими частицами абразива (обычно гранатового песка). Этот метод универсален и предназначен для фигурного раскроя практически любых материалов: от металлов (толщиной до 100 мм и более) до неметаллических материалов, таких как камень, стекло, композиты (толщиной до 200-300 мм).

Преимущества: Главное достоинство — полное отсутствие термического воздействия, что исключает деформацию, изменение структуры и физико-механических свойств материала. Метод характеризуется очень узкой шириной реза (от 0,1 до 0,5 мм) и высочайшим качеством и точностью обработки, позволяя получать детали с чистовой кромкой, не требующей доработки.

Недостатки: При обработке полимерных композиционных материалов (ПКМ) возможно расслоение (деламинация) в зоне выхода струи. Также наблюдается капиллярный эффект — насыщение поверхности реза водой, что может быть критично для гигроскопичных материалов. Скорость резки ниже по сравнению с плазменной и лазерной технологиями.

Установки для лазерной резки

Лазерная резка (рис. 4) — это высокотехнологичный процесс термического раскроя, при котором материал плавится и выдувается из зоны реза сфокусированным лазерным лучом и струей вспомогательного газа (кислород, азот, воздух). Технология идеально подходит для фасонного раскроя металлических листов и плит, как правило, толщиной до 30 мм (для мощных волоконных лазеров этот порог может быть выше).

Преимущества: Очень высокая скорость на малых и средних толщинах, минимальная ширина реза, превосходная точность и повторяемость. Дефектный слой незначителен, но его наличие (микрозакалка) необходимо учитывать при проектировании деталей с высоким ресурсом, работающих под циклическими нагрузками. При раскрое неметаллических материалов, таких как препреги или технические ткани, дефектный слой обычно остается на технологическом припуске и удаляется на последующих этапах.

Недостатки: Ограничения по толщине обрабатываемого материала, высокая стоимость оборудования и расходных материалов, сложность резки материалов с высокой отражающей способностью (медь, латунь).

Сравнительная таблица технологий раскроя

| Параметр | Плазменная резка | Гидроабразивная резка (ГАР) | Лазерная резка |

|---|---|---|---|

| Тип воздействия | Термическое (плазменная дуга) | Механическое (гидроэрозия) | Термическое (лазерный луч) |

| Обрабатываемые материалы | Только токопроводящие металлы | Практически любые материалы | Металлы, пластики, дерево, ткани, композиты |

| Max толщина (сталь) | ~100-150 мм | ~200-300 мм | ~30-40 мм |

| Зона термического влияния (ЗТВ) | Средняя | Отсутствует | Минимальная |

| Точность реза | Средняя (±0.5 мм) | Очень высокая (±0.1 мм) | Высокая (±0.1 мм) |

| Скорость резки | Высокая | Низкая | Очень высокая (на тонких листах) |

| Стоимость оборудования | Низкая / Средняя | Высокая | Очень высокая |

Лазер-прессы

Это гибридное оборудование (рис. 5), сочетающее в одном корпусе координатно-пробивной пресс и установку лазерной резки. Предназначено для комплексной обработки листовых деталей толщиной до 8–10 мм. Пробивка используется для создания стандартных отверстий, формовки и отгибки, а лазер — для вырезки сложных криволинейных контуров.

В револьверной головке станка размещается набор пробивных пуансонов (12–19 шт. и более) и оптика лазера, что обеспечивает их автоматическую смену по управляющей программе. Такое сочетание технологий позволяет значительно повысить производительность и гибкость производства листовых деталей.

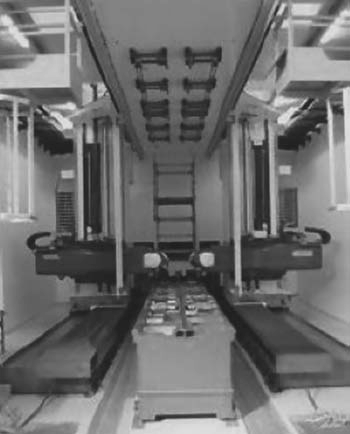

Фрезерные станки для группового раскроя листовых материалов

Данные станки портального типа (рис. 6) предназначены для высокопроизводительного раскроя пакетов листовых заготовок (преимущественно из алюминиевых и других цветных сплавов) толщиной до 10–15 мм. Обработка ведется концевыми фрезами, что позволяет получать детали с любым сложным криволинейным контуром, а также выполнять сверление технологических отверстий.

Крепление пакета заготовок на неподвижном столе осуществляется автоматически с помощью «шагающих» пневматических зажимов и/или специальными шурупами через технологические отверстия. Для автоматизации установки шурупов применяется специальная сменная головка. Чтобы обеспечить сквозную обработку контура без повреждения стола, пакеты устанавливаются на подложку из фанеры или другого жертвенного материала.

Фрезерные станки для обработки сотовых заполнителей

Это узкоспециализированное оборудование (рис. 7), применяемое в основном в авиакосмической отрасли. Станки предназначены для прецизионной обработки торцов длинномерных сотовых наполнителей, придания им сложной аэродинамической формы. Обработка ведется продольными или поперечными строчками специальным высокоскоростным инструментом.

Кроме того, на таких станках возможно фрезерование подсечек по торцам сотового блока грибковыми фрезами, обработка вогнутых или выпуклых поверхностей двойной кривизны, а также совместная обработка полок каркаса и сотового заполнителя для достижения идеального сопряжения.

2. Токарные станки с ЧПУ

Токарная группа оборудования с ЧПУ является одной из самых обширных и разнообразных. Эти станки предназначены для обработки деталей, представляющих собой тела вращения. Современные представители этой группы давно вышли за рамки простого точения, превратившись в многофункциональные обрабатывающие центры.

К данной группе оборудования относятся:

- Токарные автоматы с ЧПУ (включая автоматы продольного точения).

- Универсальные токарные станки с ЧПУ (с ручным и программным управлением).

- Классические токарные станки с ЧПУ (в том числе карусельные и лоботокарные).

- Многоцелевые токарные станки (с несколькими суппортами, противошпинделем).

- Токарно-фрезерные обрабатывающие центры.

Токарные автоматы с ЧПУ

Эти станки (рис. 8), часто называемые «прутковыми автоматами», предназначены для высокопроизводительного изготовления деталей сложной конфигурации из калиброванного прутка в полностью автоматическом цикле. Современные автоматы продольного точения («швейцарского типа») могут иметь до 6-12 и более управляемых осей, позволяя вести обработку несколькими инструментами одновременно.

Оснащение таких станков может включать:

- Револьверную головку с позициями для приводного инструмента (осевого и радиального).

- Контршпиндель для полноценной обработки детали с обратной стороны за один установ.

- Дополнительные суппорты для одновременной обработки.

- Системы автоматической подачи прутка (барфидеры).

Применение ЧПУ в автоматах кардинально сокращает время на переналадку, так как устраняет необходимость в проектировании и изготовлении сложных кулачковых механизмов и фасонного инструмента, характерных для старых моделей.

Универсальные токарные станки с ЧПУ

Станки этой подгруппы (рис. 9) сохраняют традиционную компоновку и органы ручного управления (маховики), но при этом оснащены полноценной системой ЧПУ. Они идеально подходят для единичного и мелкосерийного производства, ремонтных цехов, где требуется гибкость и возможность выполнения как простых ручных операций, так и сложных обработок по программе.

Высокая точность обработки, соответствующая нормам по ГОСТ 22267-76 («Станки металлорежущие. Схемы и способы измерений геометрических параметров»), обеспечивается применением высокоточных шарико-винтовых пар (ШВП) для перемещения исполнительных органов. Для расширения функционала станки могут оснащаться:

- Приводным инструментом для выполнения фрезерных и сверлильных операций.

- Дополнительными шлифовальными головками.

- Устройствами быстрой смены инструмента, такими как автоматические револьверные головки или ручные резцедержатели типа «мультилок».

Токарные станки с ЧПУ

Это «рабочие лошадки» современного серийного производства (рис. 10). Они имеют жесткую компоновку, часто с наклонной станиной для лучшего отвода стружки, и оснащены автоматической револьверной головкой. Предназначены для выполнения широкого спектра токарных работ в полностью автоматическом программном режиме.

Для повышения производительности и автоматизации процесса станки оснащаются программно-управляемыми задней бабкой и люнетом, которые перемещаются по собственным направляющим. Прецизионность перемещений обеспечивается ШВП класса точности C3 или C5, а в высокоскоростных моделях — линейными приводами. Для обеспечения высокой виброустойчивости и температурной стабильности станины часто изготавливаются из синтетического гранита (полимербетона, «гранитана»), а направляющие скольжения или качения — из закаленных сталей.

Для достижения высокой точности размеров (4–8 квалитеты) и автоматической компенсации износа инструмента на станках применяются датчики привязки инструмента (нулевого отсчета). Эти датчики выполняют следующие функции:

- Автоматическое «обнуление» (измерение корректоров) режущих кромок всех инструментов при наладке станка.

- Периодический контроль и компенсация размерного износа резцов в процессе обработки партии.

- Быстрая привязка инструмента после смены режущей пластины или всего резца.

Многоцелевые токарные станки с ЧПУ

Это следующий уровень эволюции токарных станков (рис. 11), характеризующийся высокой концентрацией операций. Компоновки могут быть самыми разнообразными:

- Стандартная: передняя бабка, суппорт с револьверной головкой с приводным инструментом, задняя бабка, люнет.

- Двухсуппортная: два суппорта с револьверными головками для одновременной обработки.

- С противошпинделем: передняя бабка и контршпиндель, позволяющие передавать деталь для обработки с двух сторон без переустановки.

- Комбинированные: сочетание нескольких суппортов и противошпинделя для максимальной производительности.

Такие станки предназначены для полной обработки сложных деталей за один установ. Высокая точность, виброустойчивость и термостабильность достигаются теми же методами, что и у классических токарных станков с ЧПУ (линейные приводы, станины из «гранитана»). Наличие большого числа позиций в револьверных головках позволяет устанавливать не только режущий инструмент, но и измерительные датчики (щупы) для контроля и обмера детали непосредственно в процессе обработки, реализуя концепцию «замкнутого производственного цикла».

Токарно-фрезерные обрабатывающие центры

Вершина токарной группы оборудования (рис. 12). Эти станки стирают грань между токарной и фрезерной обработкой. Их компоновка может включать:

- Переднюю бабку (шпиндель) и часто контршпиндель.

- Нижнюю револьверную головку для стандартных токарных операций.

- Мощную фрезерную головку вместо верхнего суппорта, способную поворачиваться по оси B в диапазоне ±90–120°.

- Инструментальный магазин для автоматической смены инструмента во фрезерной головке, как у полноценного фрезерного станка.

Такой центр способен выполнять абсолютно все виды токарных, сверлильных и фрезерных работ, включая 5-осевую обработку. Фрезерная головка позволяет реализовывать уникальные операции:

- Глубокое сверление, в том числе под любым углом к оси детали.

- Нарезание зубьев и шлицев червячными фрезами по методу обката.

- Обработка зубьев наружного и внутреннего зацепления долбяками.

- Комплексная обработка эксцентричных и криволинейных поверхностей.

На этих станках активно используются как датчики привязки инструмента, так и измерительные щупы для ориентации заготовки (например, по положению литых рычагов) и 3D-измерения готовых поверхностей, обеспечивая высочайшую точность и минимизируя брак.

3. Расточные станки с ЧПУ

Расточная группа станков с ЧПУ исторически является эталоном точности в обработке крупногабаритных и корпусных деталей. Основная миссия этих машин — не столько скорость снятия металла, сколько обеспечение высочайшей точности диаметров, межцентровых расстояний и геометрического расположения отверстий и плоскостей. Именно на расточных станках выполняются финальные, самые ответственные операции при изготовлении корпусов редукторов, блоков цилиндров, станин и других базовых деталей машин.

В современной классификации их целесообразно разделить на два основных типа:

- Многоцелевые расточные станки с горизонтальным расположением шпинделя.

- Многоцелевые расточные станки с вертикальным расположением шпинделя (координатно-расточные).

Многоцелевые расточные станки с горизонтальным расположением шпинделя

Эти станки (рис. 13) являются развитием классических горизонтально-расточных станков. Помимо типовых операций, таких как растачивание сквозных и глухих отверстий, подрезка торцев и фрезерование плоскостей, современное ЧПУ позволяет выполнять сложную контурную 3D-обработку. Это делает их незаменимыми для изготовления крупногабаритных пресс-форм и штампов для автомобильной и аэрокосмической промышленности. Оснащение станка измерительными датчиками (щупами) позволяет автоматизировать процесс базирования тяжелой заготовки и проводить контрольные замеры непосредственно в рабочей зоне, компенсируя возможные погрешности.

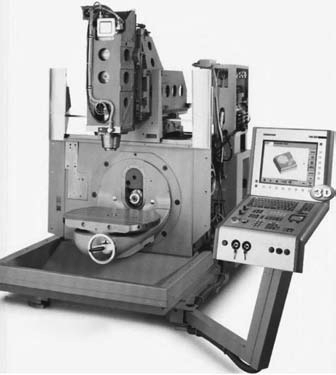

Многоцелевой расточной станок с вертикальным расположением шпинделя (координатно-расточной)

Данный тип станков (рис. 14) является синонимом высочайшей прецизионности. В дополнение к стандартным операциям, характерным для координатно-расточных станков (сверление и растачивание отверстий с минимальным отклонением координат), многоосевое ЧПУ открывает возможности для комплексной обработки. Пятикоординатное исполнение станка или оснащение его двухкоординатным наклонно-поворотным столом позволяет обрабатывать деталь с пяти сторон за один установ. Это критически важно для деталей, где требуется высокая точность взаимного расположения поверхностей, так как исключаются погрешности перебазирования. Станки этого класса также широко применяются для изготовления сложных пуансонов и матриц.

Высокая точность перемещений, как и у других прецизионных станков, обеспечивается качественными ШВП или линейными приводами. Для достижения максимальной температурной стабильности и виброустойчивости, корпусные детали (станина, портал) часто изготавливаются из синтетического гранита (полимербетона).

4. Шлифовальные станки с ЧПУ

Шлифовальная группа оборудования предназначена для финишной, чистовой обработки деталей, где требуется достижение высокой точности размеров (до 2-3 квалитетов) и низкой шероховатости поверхности (до R_a 0.02-0.04 мкм, что соответствует 13-14 классам чистоты по ГОСТ 2789-73). Применение ЧПУ в шлифовальных станках позволило автоматизировать обработку сложных профилей и поверхностей, ранее требовавшую высочайшей квалификации оператора.

К данной группе относятся:

- Универсальные круглошлифовальные станки.

- Внутришлифовальные станки.

- Плоско- и профилешлифовальные станки.

- Шлифовальные обрабатывающие центры.

- Специализированные шлифовальные станки.

Универсально-шлифовальный станок

Эти станки (рис. 15) предназначены для комплексной обработки наружных и внутренних цилиндрических, конических, сферических и торцевых поверхностей. Они могут работать как в ручном режиме, так и по программе ЧПУ. Применение современных систем ЧПУ и измерительных щупов позволяет шлифовать цилиндрические поверхности с точностью до 2-го квалитета.

Исключительно в программном режиме можно выполнять такие сложные операции, как:

- Шлифование эксцентрично расположенных шеек валов.

- Обработка кулачков и других некруглых профилей.

- Нарезание точных резьб методом врезного шлифования многониточным кругом.

- Шлифование плоскостей (лысок и граней) на телах вращения.

Высочайшая точность обеспечивается линейными приводами, а термостабильность и виброгашение — станинами из природного гранита или полимербетона. Станки оснащаются системами автоматической правки круга по программе с компенсацией его износа и устройствами динамической балансировки шлифовальных кругов в процессе вращения.

Внутришлифовальный станок

Станки этой подгруппы (рис. 16) специализируются на обработке внутренних поверхностей: цилиндрических, конических, сферических и торцевых. ЧПУ позволяет обрабатывать эксцентрично расположенные или профильные отверстия. Высокая точность достигается за счет жесткой конструкции, применения линейных приводов и станин из гранита. Особенностью станков является наличие устройств автоматической смены шлифовальных шпинделей разного диаметра для обработки отверстий широкого диапазона.

Плоско-профилешлифовальный станок

Предназначен для финишной обработки плоскостей и сложных профильных пазов (рис. 17). Обработка может вестись как периферией, так и торцом шлифовального круга. На одной оправке может быть установлено несколько кругов для одновременной обработки нескольких поверхностей. Системы ЧПУ с функцией CAD/CAM позволяют создавать сложные профили на круге с помощью алмазных правящих роликов и затем переносить этот профиль на деталь с высочайшей точностью.

Шлифовальные обрабатывающие центры

Это, по сути, плоско-профилешлифовальные станки, оснащенные дополнительными управляемыми осями, такими как поворотные столы и делительные головки с ЧПУ. Это превращает их в многоцелевые станки для финишной обработки, способные выполнять:

- С делительной головкой: шлифование шлицев (прямобочных, эвольвентных), зубьев шестерен, в том числе методом глубинного шлифования, зубчатых секторов и граней.

- С поворотным столом: шлифование зубьев колес внутреннего зацепления, торцевых зубьев муфт, криволинейных пазов на торцевых поверхностях.

Специализированные станки для обработки определенных типов деталей

Эта категория включает станки, спроектированные для массового производства конкретных деталей (рис. 18), например, шеек коленчатых валов, лопаток турбин, шаровых пальцев. ЧПУ обеспечивает гибкость переналадки на разные типоразмеры деталей, но общая кинематика станка оптимизирована под конкретную задачу, что гарантирует максимальную производительность и точность.

5. Станки с ЧПУ для физико-химических методов обработки

Эта группа объединяет оборудование, в котором формообразование детали происходит не за счет механического резания, а под воздействием концентрированных потоков энергии (электрической, световой, кинетической) или химических реакций. Эти методы незаменимы при обработке сверхтвердых, хрупких, вязких или термочувствительных материалов.

Основные представители группы:

- Электроэрозионные (электроискровые) станки.

- Многокоординатные лазерные технологические комплексы.

- Многокоординатные установки гидроабразивной резки (рассмотрены в заготовительной группе, но также относятся и сюда при финишной обработке).

- Установки электронно-лучевой сварки.

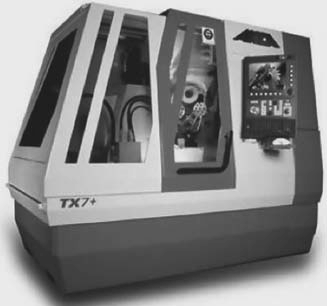

Электроэрозионные станки для обработки деталей непрофилированным электродом (проволочно-вырезные)

Эти станки (рис. 19) предназначены для вырезки сложнейших контуров в любых токопроводящих материалах, независимо от их твердости. Процесс основан на эрозии (разрушении) материала под действием электрических разрядов между заготовкой и движущимся электродом-проволокой (из меди, латуни, молибдена) диаметром от 0,05 до 0,25 мм. Процесс происходит в диэлектрической среде (деионизированной воде), которая охлаждает зону обработки и вымывает частицы эродированного металла.

Многопроходная обработка на современных станках позволяет достигать объемной точности до 7 мкм на 100 мм и высочайшего качества поверхности с шероховатостью R_a = 0,05–0,20 мкм. После обработки образуется тонкий «белый слой» (дефектный слой) толщиной 8–15 мкм. Высочайшая точность позиционирования обеспечивается линейными двигателями, а термостабильность — корпусами из полимербетона.

Области применения:

- Изготовление матриц, пуансонов, фильер сложнейшей формы.

- Вырезка деталей из твердых сплавов и закаленных сталей.

- Обработка деталей, не допускающих силового воздействия (тонкостенные элементы).

- Формообразование зубьев, шлицев в труднодоступных местах.

Супер-дрели (электроэрозионные прошивные станки)

Эти станки (рис. 20) предназначены для скоростной «прошивки» глубоких отверстий малого диаметра (от 0,1 мм) с соотношением глубины к диаметру до 200:1. Процесс также основан на электроэрозии, но в качестве электрода используется вращающаяся трубка, через которую под давлением подается диэлектрическая жидкость. ЧПУ по осям X, Y, Z позволяет программировать сетки отверстий на деталях сложной формы, например, охлаждающие каналы в лопатках газовых турбин.

Многокоординатные лазерные технологические установки

Данные установки (рис. 21) часто создаются на базе 5-осевых фрезерных станков, где вместо шпинделя установлена лазерная оптическая головка, соединенная с источником лазерного излучения (чаще всего волоконным). Это позволяет выполнять высокоточную 3D-обработку деталей с пяти сторон без переустановки. Станочная измерительная система обеспечивает точное совмещение систем координат детали и станка.

Основные операции:

- Трехмерная резка и раскрой.

- Прошивка и обработка отверстий сложной формы (не только круглых).

- Лазерная гравировка и маркировка.

- Лазерная наплавка и термоупрочнение.

Обработка лазером оставляет дефектный слой (зону термического влияния) толщиной 5–30 мкм, что необходимо учитывать при проектировании ответственных, ресурсных деталей.

Многокоординатные лазерные сварочные установки

Лазерная сварка — это высокоэффективный метод соединения металлов и сплавов. Возможна сварка конструкционных сталей толщиной до 10 мм, нержавеющих — до 8 мм, алюминиевых сплавов — до 6 мм. Также возможна сварка пластмасс, керамики и разнородных материалов.

Преимущества:

- Высокая производительность и скорость сварки.

- Минимальная зона термического влияния и, как следствие, малые деформации деталей.

- Высокое качество и прочность сварного шва, часто на уровне основного материала.

Недостатки:

- Высокие требования к точности сборки: зазор между деталями не должен превышать 0,1–0,3 мм.

- Необходимость тщательной подготовки поверхностей (очистка, обезжиривание).

Лазерные маркировочные и гравировальные установки

Это компактные и высокоскоростные станки (рис. 22), предназначенные для нанесения стойкой маркировки на широкий спектр материалов. Программное управление мощностью излучения позволяет выполнять как поверхностную маркировку (изменение цвета), так и глубокую объемную гравировку.

Ключевые преимущества: высокая скорость, фотографическое качество, возможность нанесения информации на микроучастки и криволинейные поверхности, оперативное изменение данных (серийные номера, штрих-коды).

Многокоординатные установки гидроабразивной резки

Как уже отмечалось, эти установки (рис. 23) могут использоваться не только для раскроя, но и для финишной обработки. Пятиосевые головки позволяют выполнять резку под углом, снимать фаски, обрабатывать сложные 3D-контуры и вырезать окна в объемных деталях из ПКМ после их формования в автоклаве.

Установки электронно-лучевой сварки (ЭЛС)

Это уникальная технология сварки (рис. 24), где источником энергии служит сфокусированный пучок электронов, разогнанных в глубоком вакууме. ЭЛС позволяет сваривать тугоплавкие и химически активные металлы, а также выполнять сварные соединения огромной толщины (до 500 мм).

Преимущества:

- Очень глубокое проплавление при узком шве (кинжальный шов).

- Высочайшее качество шва за счет сварки в вакууме.

- Минимальные деформации, позволяющие сваривать окончательно обработанные детали.

- При сварке титановых сплавов отпадает необходимость в последующем вакуумном отжиге.

Недостатки:

- Необходимость вакуумной камеры, что ограничивает габариты деталей и увеличивает время цикла.

- Высочайшие требования к точности сборки (зазор до 0,1 мм).

- Высокая стоимость и сложность оборудования.

6. Зубообрабатывающие станки с ЧПУ

Зубообработка — одно из самых сложных и точных направлений в металлообработке. Станки с ЧПУ произвели в этой области настоящую революцию, заменив сложные механические кинематические цепи («гитары» сменных колес) на гибкие электронные «оси», что позволило не только повысить точность, но и реализовать новые, более производительные методы обработки.

В эту обширную группу входят:

- Станки для обработки цилиндрических зубчатых колес (зубофрезерные, зубодолбежные, зубошлифовальные, зубохонинговальные).

- Станки для обработки конических зубчатых колес (зуборезные, зубофрезерные, зубошлифовальные).

- Универсальные станки, способные выполнять зубообработку (токарно-фрезерные центры, электроэрозионные станки).

Общей чертой для всех прецизионных зубообрабатывающих станков является использование ШВП или линейных приводов, станин из полимербетона для термостабильности и виброгашения, систем автоматической балансировки кругов и подачи охлажденной СОЖ для минимизации температурных деформаций.

Зубофрезерные станки

Предназначены для нарезания зубьев цилиндрических колес (прямых и косозубых) и червячных колес червячными фрезами по методу обката. ЧПУ кардинально упрощает наладку, исключая расчет и установку сменных шестерен, и позволяет легко реализовывать сложные модификации зуба, например, бочкообразность (crowning) для компенсации перекосов валов под нагрузкой.

Профилешлифовальные станки для наружных и внутренних зубьев

Эти станки (рис. 25) работают по методу копирования, шлифуя каждую впадину зуба отдельно профилированным дисковым кругом. Это обеспечивает высочайшую точность после термической обработки. ЧПУ управляет не только движением станка, но и процессом правки круга, автоматически рассчитывая его профиль под конкретные параметры колеса.

Станки для шлифования зубьев абразивным червячным кругом

Это высокопроизводительный метод (рис. 26), работающий по принципу непрерывного обката. Червячный шлифовальный круг находится в постоянном зацеплении с заготовкой, что обеспечивает высокую скорость обработки. ЧПУ синхронизирует вращение инструмента и заготовки, создавая точный эвольвентный профиль.

Зубодолбежные станки

Незаменимы для нарезания зубьев внутреннего зацепления, зубчатых венцов в упор к бурту и блоков шестерен (рис. 27). Инструмент (долбяк) совершает возвратно-поступательное и вращательное движение, находясь в зацеплении с заготовкой. ЧПУ позволяет обрабатывать венцы с разным модулем на одной детали и точно позиционировать их друг относительно друга.

Специальные комбинированные станки типа «шоббер»

Это модульные станки, объединяющие на одной станине зубофрезерный и зубодолбежный модули. Такая компоновка позволяет одновременно нарезать два венца на одной заготовке (например, наружный фрезерованием, а внутренний долблением), что резко повышает производительность и точность их взаимного расположения.

Резьбошлифовальные станки

Предназначены для шлифования высокоточных резьб (рис. 28), в том числе на ходовых винтах ШВП, калибрах. ЧПУ обеспечивает точную кинематическую связь между вращением заготовки и продольным перемещением круга, позволяя нарезать резьбы с любым шагом и профилем без механических копиров.

Зубохонинговальные станки с охватывающим хоном

Применяются для финишной обработки закаленных зубьев (рис. 29). Процесс хонингования жестким абразивным хоном позволяет снять микронеровности с поверхности зуба, улучшить пятно контакта и значительно снизить шумность работы зубчатой передачи.

Станки для обработки конических колес с круговым зубом

Это сложнейшее оборудование (зуборезные — рис. 30, зубофрезерные — рис. 31, шлифовальные — рис. 32) предназначено для изготовления конических и гипоидных передач. ЧПУ полностью управляет сложной 3D-кинематикой процесса обката, обеспечивая точное формирование пятна контакта зубьев, что является ключевым параметром для таких передач.

7. Фрезерные станки с ЧПУ

Фрезерная группа — пожалуй, самая разнообразная и универсальная категория станков с ЧПУ. Она охватывает оборудование от компактных 3-осевых станков до гигантских портальных обрабатывающих центров. Их основная задача — обработка плоских и фасонных поверхностей, пазов, уступов, карманов и отверстий с помощью вращающегося многолезвийного инструмента — фрезы.

Основные подгруппы:

- Трехкоординатные фрезерные станки.

- Многоцелевые 5-координатные станки (с наклонно-поворотным столом или универсальной головкой).

- Продольно-фрезерные станки для обработки крупногабаритных деталей.

Трехкоординатные фрезерные станки

Это базовый и самый распространенный тип фрезерного станка с ЧПУ (рис. 33). Он обеспечивает перемещение инструмента относительно детали по трем взаимно перпендикулярным осям (X, Y, Z). На станках возможно выполнение широкого спектра операций: фрезерование, сверление, зенкерование, развертывание, нарезание резьбы. Обработка наклонных и сложных криволинейных поверхностей возможна либо с применением специальных фасонных фрез, либо растровым методом (обработка множеством параллельных проходов).

Многоцелевые фрезерные станки (5-осевые)

Эти станки добавляют к трем линейным осям (X, Y, Z) две вращательные (A, B или C), что позволяет обрабатывать деталь с пяти сторон за один установ и выполнять сложную одновременную 5-осевую обработку (например, лопаток турбин, моноколес, сложных пресс-форм).

Существует две основные компоновки:

- С наклонно-поворотным столом (рис. 34, 35): Заготовка наклоняется и вращается столом, а инструмент перемещается по трем линейным осям. Эта схема обеспечивает высокую жесткость шпиндельного узла, но может ограничивать вес и габариты заготовки.

- С универсальной фрезерной головкой (вилкой) (рис. 36): Заготовка неподвижна, а инструмент наклоняется и поворачивается с помощью 2-осевой головки. Эта схема идеальна для обработки крупных и тяжелых деталей.

Преимущества 5-осевой обработки: сокращение числа установов, повышение точности, возможность использования более короткого и жесткого инструмента, улучшение условий резания и качества поверхности.

Продольно-фрезерные станки

Это тяжелые станки портального типа, предназначенные для обработки крупногабаритных и длинномерных деталей: панелей, лонжеронов, балок, станин. Часто имеют неподвижный стол и подвижный портал для экономии места и снижения массы подвижных частей. Могут иметь несколько фрезерных головок для одновременной обработки.

Инновационные компоновки включают:

- Станки с горизонтальным столом (рис. 37): Классическая компоновка для тяжелых корпусных деталей.

- Станки с вертикальным столом (рис. 38): Идеальны для обработки алюминиевых панелей в авиастроении, так как стружка свободно падает вниз на транспортер, не нагревая деталь и не мешая процессу резания.

- Станки с адаптивными столами (рис. 39): Стол состоит из множества программно-управляемых опор с вакуумными присосками, которые автоматически выстраиваются под форму сложной криволинейной детали (например, обшивки крыла самолета).

- Станки с контр-опорой (рис. 40): Применяются для обработки тонкостенных, нежестких панелей. С одной стороны панели работает шпиндель, а с другой — синхронно движется силовая опора, компенсирующая силы резания и предотвращающая вибрации.

8. Станки для инструментального производства

Эта группа объединяет высокоспециализированное и прецизионное оборудование, предназначенное не для изготовления деталей конечных изделий, а для производства и обслуживания самого режущего инструмента. Качество инструмента напрямую определяет производительность и точность всех остальных станков на предприятии.

К данной группе относятся:

- Станки для изготовления осевого инструмента методом глубинного шлифования.

- Универсальные заточные станки с ЧПУ.

- Устройства профильной правки абразивных кругов.

- Установки для высококачественной пайки твердосплавного инструмента.

- Лазерные установки для изготовления и маркировки инструмента.

Станки для изготовления осевого режущего инструмента

Эти 5-осевые шлифовальные центры (рис. 41) предназначены для изготовления «из целого» (из сплошного твердосплавного или быстрорежущего прутка) сложного осевого инструмента: концевых фрез, сверл, разверток. Процесс глубинного шлифования позволяет сформировать спиральные канавки и режущие кромки за один проход. Программное обеспечение таких станков включает 3D-моделирование, позволяющее визуализировать и отладить процесс до начала обработки, а также измерительные системы для контроля геометрии готового инструмента прямо на станке.

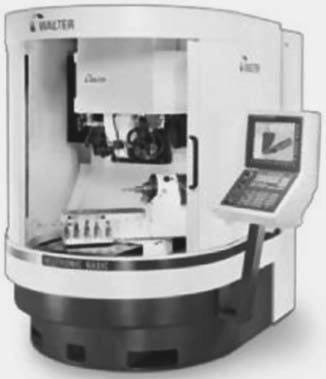

Заточные станки с ЧПУ для переточки инструмента

По своей сути это те же 5-осевые шлифовальные центры (рис. 42), но с программным обеспечением, оптимизированным для переточки затупившегося инструмента. Станок автоматически измеряет изношенный инструмент, сравнивает его геометрию с эталонной моделью из базы данных и выполняет переточку, снимая минимально необходимый слой материала для восстановления режущих кромок. Это позволяет многократно продлить жизнь дорогостоящего инструмента.

Устройства профильной правки абразивных кругов с ЧПУ

Эти компактные устройства (рис. 43) могут быть установлены на универсальные шлифовальные станки, не имеющие собственной системы ЧПУ. Они позволяют с высокой точностью формировать на шлифовальном круге сложный профиль, который затем переносится на деталь. Это экономичное решение для модернизации существующего парка оборудования.

Установки ТВЧ для пайки твердосплавного инструмента

Качество пайки твердосплавных пластин на державку критически влияет на стойкость инструмента. Современные комплексы на базе генераторов ТВЧ (токов высокой частоты) с мастер-контроллером, оптическим пирометром для контроля температуры, автоматической подачей припоя и защитного газа позволяют полностью автоматизировать этот процесс, исключив человеческий фактор и обеспечив стабильно высокое качество паяного соединения.

Лазерные установки в инструментальном производстве

Лазеры находят широкое применение для вырезки заготовок дисковых и прорезных фрез из листов быстрорежущей стали, а также для заточки инструмента из сверхтвердых материалов (алмаз, кубический нитрид бора), где традиционное шлифование малоэффективно. Лазерные маркировочные установки позволяют наносить всю необходимую информацию на инструмент, обеспечивая его идентификацию на протяжении всего жизненного цикла.

Заключение: Технологический подход как основа эффективного производства

Представленная классификация оборудования с ЧПУ по технологическим признакам — это не просто теоретическая систематизация, а практический инструмент для инженера-технолога. Она позволяет отойти от устаревших рамок и взглянуть на парк оборудования с точки-зрения решаемых задач. Такой подход помогает более эффективно выстраивать технологические маршруты, максимально концентрировать операции на одном станке, сокращать вспомогательное время и, в конечном итоге, повышать конкурентоспособность производства.

Будущее станкостроения лежит в еще большей гибридизации и интеллектуализации оборудования. Станки, сочетающие аддитивные технологии (3D-печать металлом) и субтрактивную обработку (фрезерование, точение) в одной рабочей зоне, уже становятся реальностью. Интеграция систем искусственного интеллекта для адаптивного управления процессом резания, предиктивной диагностики и полной автоматизации производственного цикла — это следующий шаг в эволюции, который сделает технологическую классификацию еще более актуальной и востребованной.