Содержание страницы

Подшипники качения, поступившие на сборку с истекшим сроком хранения (консервации), должны быть расконсервированы. Подшипники качения расконсервируют в минеральном масле (индустриальное 12 или 20), с нагревом до температуры 90°С. После остывания подшипники промывают в бензине с добавлением 6-8% минерального масла (индустриальное 12). Точные подшипники должны быть установлены в сборочные единицы не позже чем через 2 часа после их расконсервации.

Установку подшипников на посадочные места при условии, что заданная посадка вызывает образование натяга между сопряженными поверхностями, осуществляют при помощи ручного или гидравлического пресса, а в случае значительной величины натяга – с предварительным нагревом подшипников (при посадке внутреннего кольца на вал) либо корпуса (при посадке наружного кольца в корпус).

Установка подшипников с посадками, при которых между сопряженными поверхностями должен быть гарантирован зазор или незначительный натяг, осуществляют при помощи ударного инструмента либо от руки.

При этом необходимо учитывать, где должно быть расположено вращающееся кольцо подшипника – на валу или в корпусе.

1. Основные приемы монтажа подшипников

При монтаже подшипников необходимо особо тщательно следить за чистотой рабочего места, монтажного инструмента и сопрягаемых деталей.

При сборке следует обратить внимание, чтобы на деталях были предусмотрены элементы, которые обеспечивали бы более точный и облегченный монтаж и демонтаж подшипника. Вот некоторые из них:

- на шейке вала и у расточки корпуса или стакана должны быть фаски;

- поверхность опорных шеек под подшипники качения с внутренним кольцом качения и без внутреннего кольца должна быть не ниже 46 HRC;

- диаметр шейки вала под посадку внутреннего кольца подшипника должен быть больше, чем диаметры предыдущих участков вала, чтобы кольцо подшипника свободно проходило через них.

В отдельных случаях допускают равенство номинальных диаметров участков вала, посадочного места и расположенного перед ним. Однако при этом обработка обоих участков должна быть выполнена с различными допусками так, чтобы нагретый в минеральном масле до t=100°С подшипник проходил свободно на посадочное место.

Посадка подшипников на валы, в гнезда корпусов деталей может быть выполнена вручную, с помощью ручных, гидравлических или пневматических прессов, с подогревом в горячем масле (80-90°С) или с охлаждением твердой углекислотой – сухим льдом (температура мину. 11-80°С).

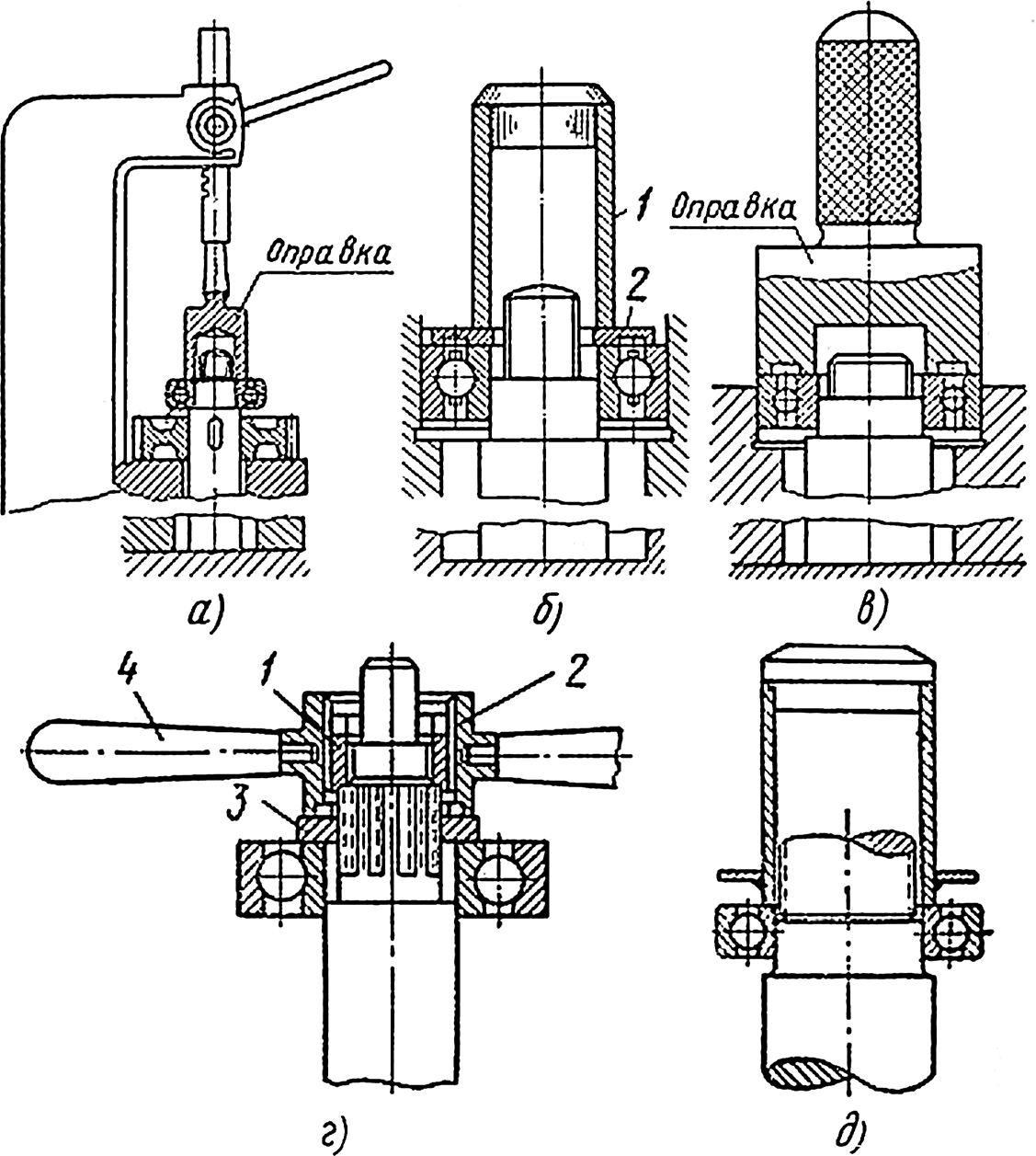

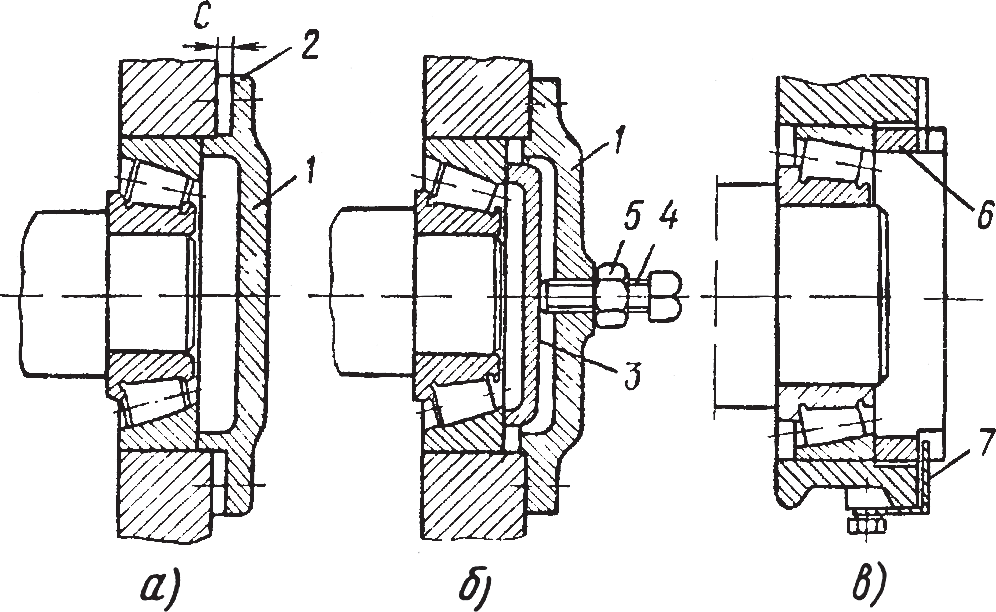

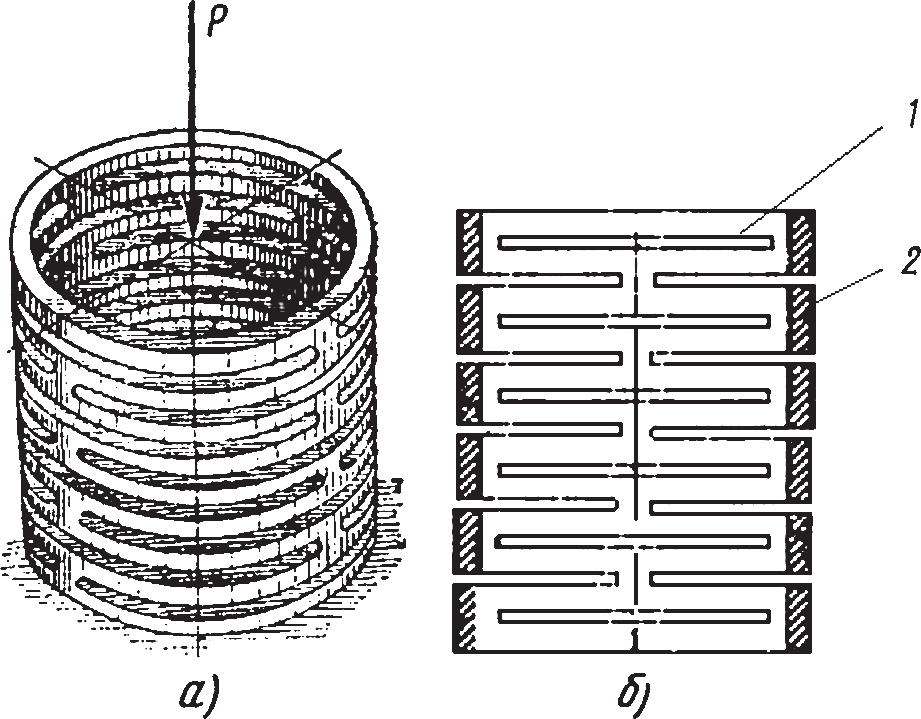

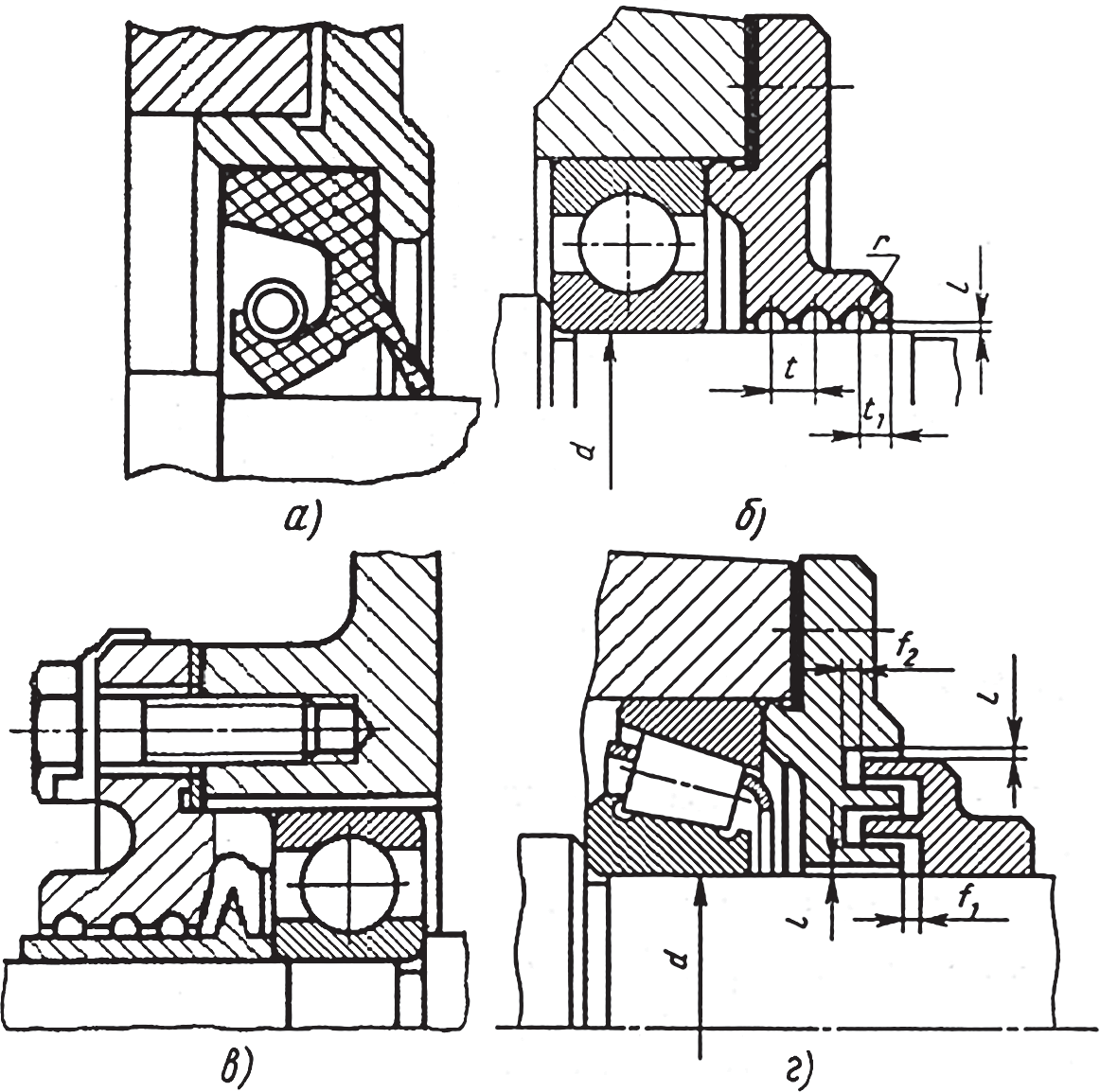

Для запрессовки шарикоподшипника на шейку вала могут быть использованы ручные приспособления – монтажные стаканы и оправки (рис. 1; а, б, в). Применение оправок обеспечивает равномерную посадку подшипника на шейку вала, предотвращает перекос при установке и предохраняет подшипник от повреждений. Для запрессовки подшипников на валы, имеющие на конце резьбу, часто используют гаечные и винтовые устройства (рис. 1, г).

При всех способах монтажа подшипников на валы и в корпусы необходимо соблюдать следующие основные правила.

Прикладывать усилие запрессовки только к тому кольцу подшипника, которое устанавливается на посадочное место с натягом (рис. 1, д).

Рис. 1. Приспособление для запрессовки подшипников: а – запрессовка подшипника с помощью оправки и ручного пресса; б – с помощью стакана 1 и кольца 2; в – с помощью ручной оправки; г – с помощью гаечного устройства; 1 – гайка; 2 – корпус; 3 – шайба; 4 – державка

При одновременной установке подшипника на вал и в корпус усилие запрессовки передавать через оба кольца (рис. 1; б, в).

Для установки кольца подшипника на посадочное место без перекоса усилие запрессовки должно распределяться равномерно по всей торцовой поверхности кольца. Для этой цели следует пользоваться специальными монтажными оправками, трубами или кольцами. При установке подшипника при помощи молотка и медной выколотки необходимо наносить удары поочередно по всем точкам монтируемого кольца, причем каждый последующий удар наносить в диаметрально противоположной зоне торца кольца.

Не следует применять таких способов монтажа подшипников, при которых усилие запрессовки может передаваться на тела качения, а также не следует наносить удары молотком непосредственно по кольцам подшипников.

Монтажные приспособления должны быть выполнены так, чтобы при запрессовке подшипников усилия не передавались на сепаратор.

При прогреве подшипников, монтируемых на валы, следует применять ванны с электрическим подогревом или сдвоенные баки; один из баков (внутренний) наполняется маслом, а другой (наружный) – водой, которую доводят до кипения. Прогрев подшипников ведется в минеральном масле, нагретом до 80-90°С. Прогрев корпусов осуществляют погружением их в нагретое масло либо путем обдувки горячим воздухом.

Существенную роль в обеспечении нормальной работы подшипниковых узлов имеет правильное крепление колец подшипников на валу и в корпусе.

Вращающееся кольцо подшипника на валу не должно проворачиваться, так как это ведет к износу посадочных мест. Это достигается гарантированным натягом.

Для предотвращения перемещения под действием осевого усилия кольца закрепляются на валу с помощью специальных устройств.

При наличии больших осевых усилий и высоких угловых скоростей крепление колец подшипников должно быть особенно надежным. Следует помнить, что осевое крепление колец не может обеспечить закрепление их от проворачивания, если не предусмотрена надлежащая посадка.

2. Посадки подшипников на вал и в корпус

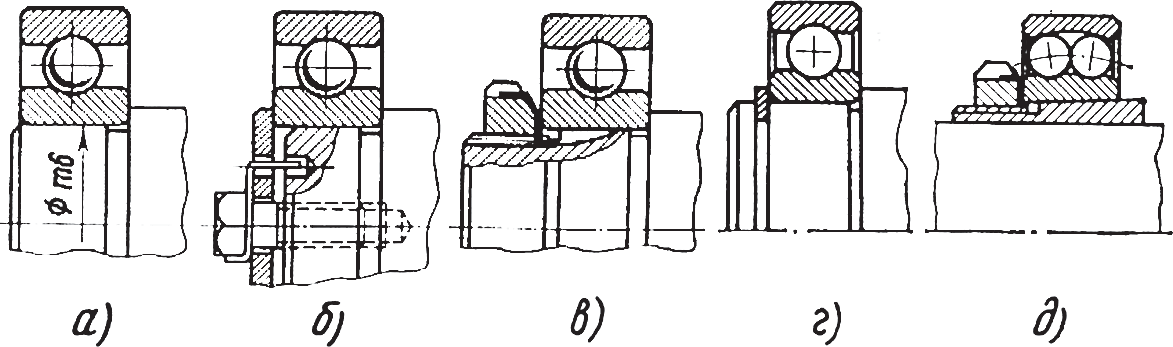

Внутренние кольца подшипников часто закрепляют на валах посредством только соответствующей посадки (рис. 2, а).

Рис. 2. Основные схемы крепления подшипников на валу: а – неподвижное соединение по прессовой посадке; б – торцовой шайбой с винтом и стопорной планкой; в – круглой шлицевой гайкой и стопорной шайбой; г – стопорным кольцом; д – конусной разрезной втулкой и натяжной круглой гайкой и стопорной шайбой

Выбор характера посадки подшипника на вал и в корпус зависит от ряда факторов: типа и размера подшипника, условий его эксплуатации, величины, направления и характера нагрузок, класса точности подшипника, нагружения неподвижного кольца.

Различают следующие виды нагружения неподвижных колец: местное циркуляционное и колебательное.

Местная нагрузка воспринимается ограниченным участком дорожки качения и передается на ограниченный участок корпуса.

Циркуляционная нагрузка воспринимается всей окружностью дорожки качения и передается на всю опорную поверхность корпуса. Это наблюдается в том случае, когда вектор нагрузки вращается.

Колебательная нагрузка распространяется на определенный участок невращающегося кольца, например, при качательном движении.

Для вращающегося кольца, передающего внешнее усилие, следует назначать неподвижные посадки, например, в редукторах внутреннее кольцо подшипника должно насаживаться на вал с натягом. Наружное кольцо подшипника, сопряженное с неподвижной частью машины, должно иметь посадку, обеспечивающую весьма малый натяг или даже небольшой зазор, дающий возможность кольцу при работе несколько проворачиваться относительно своего посадочного места, что обеспечивает более равномерный износ беговых дорожек.

Посадка внутреннего кольца подшипника на вал или ось осуществляется по системе отверстия, а наружного кольца в корпус – по системе вала.

В связи с этим соединение внутренних колец подшипников с валами при переходных посадках будет фактически неподвижным с гарантированным натягом. При осуществлении неподвижной посадки следует очень тщательно следить за тем, чтобы соединение имело определенный натяг: ослабление посадки ведет к проскальзыванию вала по внутреннему кольцу, температура подшипника резко повышается, и он выходит из строя. При увеличенном натяге внутреннее кольцо подшипника расширяется, радиальный зазор между внутренним и наружным кольцом уменьшается. Это может привести к заклиниванию тел качения: подшипники нагреваются и быстро разрушаются.

Особенно тщательно следует осуществлять посадки радиальных шарикоподшипников. Шейки валов и расточенные отверстия корпусов с грубо обработанными посадочными поверхностями не должны допускаться к монтажу.

Шероховатость обработки и геометрические формы посадочных мест в значительной степени влияют на долговечность подшипников.

Овальность, конусность и биение заплечиков должны быть в пределах допусков, установленных для поверхностей, сопрягаемых с подшипниками.

Следует помнить, что от точности заплечиков валов и корпусов, а также размеров галтелей вала зависит нормальная работа подшипников качения и всего узла. При сборке необходимо следить за тем, чтобы заплечики валов и корпусов были строго перпендикулярны к оси вала, и кольца подшипников плотно прилегали к заплечикам по всей поверхности.

Размеры заплечиков вала и корпуса должны быть такими, чтобы при действии значительной осевой нагрузки торцы заплечиков не сминались. Однако очень большие заплечики затрудняют демонтаж подшипников, так как в этом случае захватить кольцо подшипника, из-за выступающего заплечика, не представляется возможным. Нормальная высота заплечиков ориентировочно должна быть равна 1/2 толщины внутреннего кольца. Если нельзя предусмотреть заплечики нормальной высоты, то применяют специальные упорные кольца.

Радиус галтели вала должен быть всегда несколько меньше, чем радиус фаски внутреннего кольца подшипника. То же относится к наружному кольцу.

При проектировании валов часто вместо галтелей делают проточки. Однако они ослабляют вал, вызывая концентрацию напряжений, и поэтому ими можно заменять галтели только в том случае, если вал имеет значительный запас прочности.

В тяжело нагруженных валах максимальные напряжения сосредоточиваются на посадочных местах вала у заплечиков. В таких случаях делать выточки и даже галтели нежелательно. Рекомендуется применять плавный конусный переход и ставить специальную упорную шайбу.

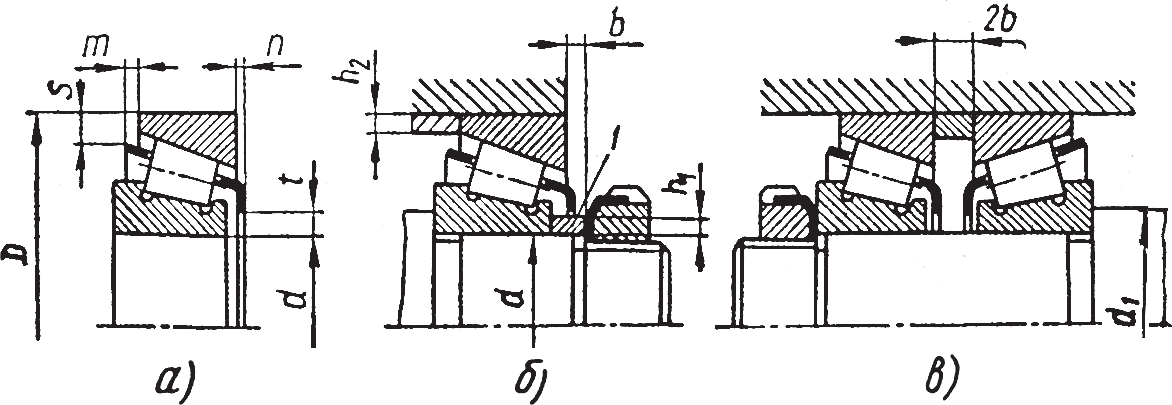

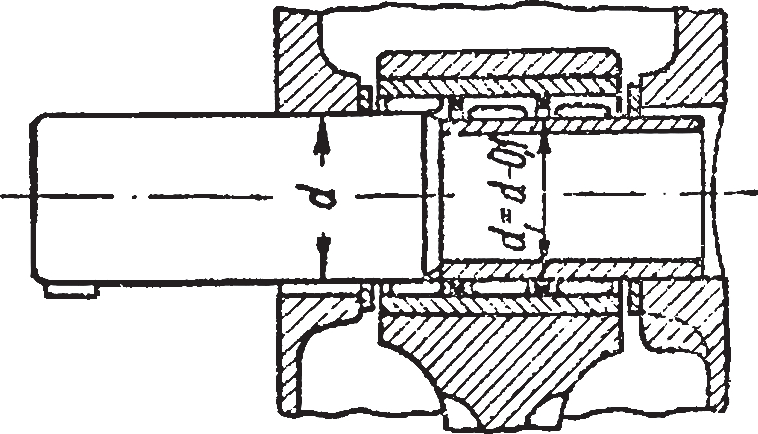

3. Установка конических роликоподшипников

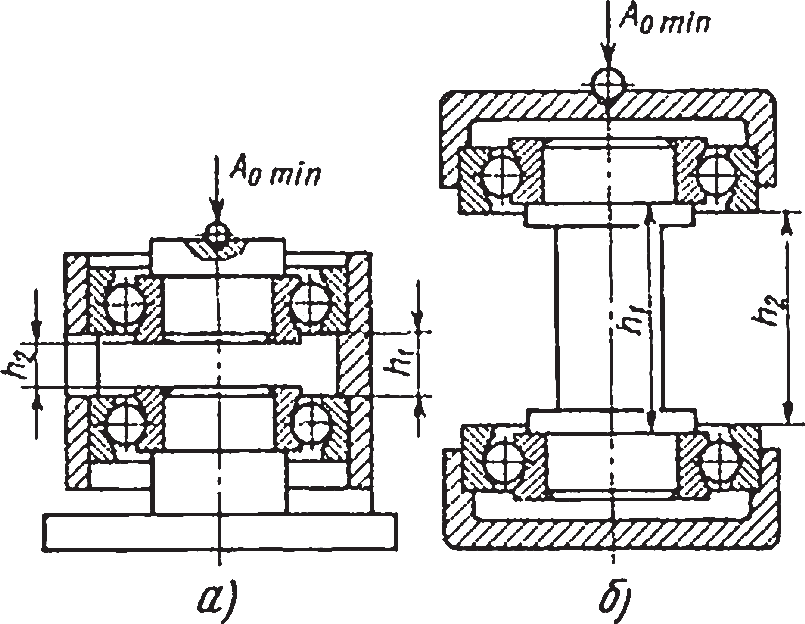

Особенностью конструкции конического роликового подшипника является то, что сепаратор выступает за пределы наружного кольца на m и n (рис. 3, а). Это следует учитывать при установке смежных с подшипниками деталей, например, шлицевых гаек (рис. 3, б), или при установке двух рядом расположенных подшипников (рис. 3, в).

Смежная деталь должна отстоять от торца наружного кольца конического роликоподшипника на b=4…6 мм. Чтобы цилиндрические поверхности смежных деталей не касались сепаратора, высоты h1 и h2 не должны превышать величин: h1=0,1(D–d); h2=0,05(D–d).

Рис. 3. Установка конических роликоподшипников

Именно поэтому в очень распространенном креплении конического подшипника шлицевой гайкой (рис. 3, б) между торцами внутреннего кольца подшипника и гайки устанавливают дистанционную втулку 1. Примерно половиной своей длины втулка 1 заходит на вал диаметром d, выполненным под установку подшипника, а оставшейся длиной перекрывает канавку для выхода инструмента при нарезании резьбы.

4. Регулировка зазоров в подшипниках

Регулировка зазоров в подшипниках оказывает большое влияние на их долговечность и точность работы всего механизма. Различают два вида зазоров: радиальный и осевой. В процессе монтажа и эксплуатации подшипников эти зазоры изменяют свою величину.

Перед монтажом подшипник имеет так называемый начальный зазор, после установки подшипника в узле – посадочный зазор и, наконец, в процессе эксплуатации – рабочий зазор.

Рабочий зазор в радиально-упорных и упорных подшипниках должен быть таким, чтобы, с одной стороны, осуществлялось легкое вращение вала, а, с другой стороны, при температурном удлинении вала не защемлялись тела качения.

Регулировку радиально-упорных и упорных подшипников часто приходится осуществлять во время их эксплуатации, чтобы компенсировать зазоры, образующиеся от износа. Осевые и радиальные зазоры в радиально-упорных и упорных подшипниках имеют определенную геометрическую зависимость.

Оптимальная осевая игра (зазор) в подшипниках регулируемого типа зависит от многих факторов: конструкции и размера подшипников, температуры узла во время работы, жесткости опор, точности посадочных мест; поэтому величина осевой игры устанавливается индивидуально для каждого узла.

Следует учитывать, что отсутствие зазора, так же как и чрезмерно большой зазор, ведет к быстрому износу подшипников. Исключение составляют узлы точных станков, которые монтируются на подшипниках с предварительным натягом.

Радиально-упорные подшипники и особенно роликовые конические лучше работают при малой осевой игре.

Если в узле обеспечена высокая точность расточки посадочных мест, расстояние между подшипниками невелико и нет опасения защемления тел качения, то следует выбирать нижние пределы осевой игры.

Если вышеуказанные условия в узле не выполняются, то пределы осевой игры выбираются по табл. 1, 2 и 3 с учетом теплового удлинения вала.

Таблица 1. Примерные значения осевой игры для регулировки конических роликоподшипников

| Пределы диаметров вала,

мм |

Серия подшипников | Пределы осевой игры,

мм |

| До 30 | Легкая | 0,02-0,04 |

| Легкая широкая | 0,03-0,09 | |

| Средняя и средняя широкая | 0,04-0,10 | |

| 30-50 | Легкая | 0,03-0,07 |

| Легкая широкая | 0,04-0,10 | |

| Средняя и средняя широкая | 0,05-0,12 | |

| 50-80 | Легкая | 0,04-0,07 |

| Легкая широкая | 0,05-0,12 | |

| Средняя и средняя широкая | 0,06-0,14 | |

| 80-120 | Легкая | 0,05-0,08 |

| Легкая широкая | 0,06-0,14 | |

| Средняя и средняя широкая | 0,07-0,17 |

Таблица 2. Примерные значения осевой игры для регулировки радиально-упорных шарикоподшипников

| Пределы диаметров вала,

мм |

Серия подшипников | Пределы осевой игры,

мм |

| До 30 | Легкая | 0,02-0,06 |

| Средняя и тяжелая | 0,03-0,09 | |

| 30-50 | Легкая | 0,03-0,09 |

| Средняя и тяжелая | 0,04-0,10 | |

| 50-80 | Легкая | 0,04-0,10 |

| Средняя и тяжелая | 0,05-0,12 | |

| 80-120 | Легкая | 0,05-0,12 |

| Средняя и тяжелая | 0,06-0,15 |

Таблица 3. Примерные значения осевой игры для регулировки двойных упорных подшипников

| Пределы диаметров вала,

мм |

Серия двойных

подшипников |

Предел осевой игры,

мм |

| До 30 | Легкая | 0,03-0,08 |

| Средняя и тяжелая | 0,05-0,11 | |

| 30-50 | Легкая | 004-0,10 |

| Средняя и тяжелая | 0,06-0,12 | |

| 50-80 | Легкая | 0,05-0,12 |

| Средняя и тяжелая | 0,07-0,14 | |

| 80-120 | Легкая | 0,06-0,15 |

| Средняя и тяжелая | 0,1-0,18 |

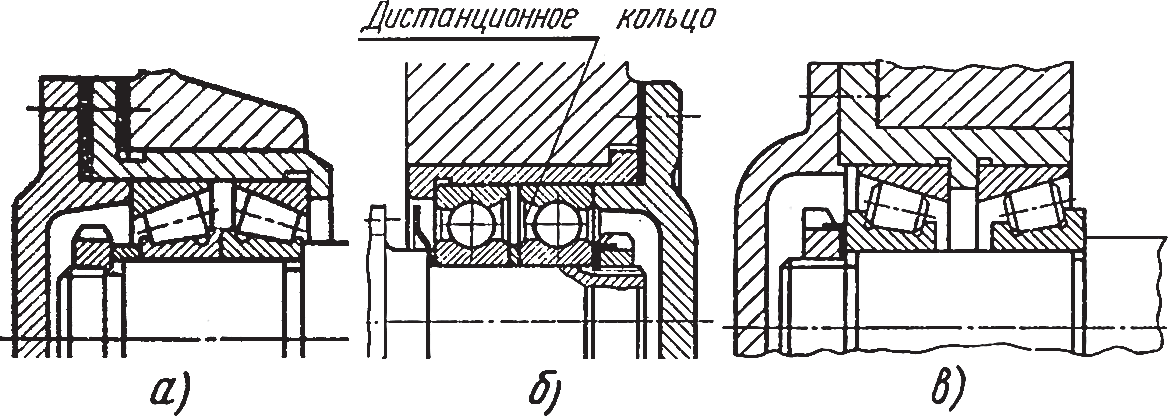

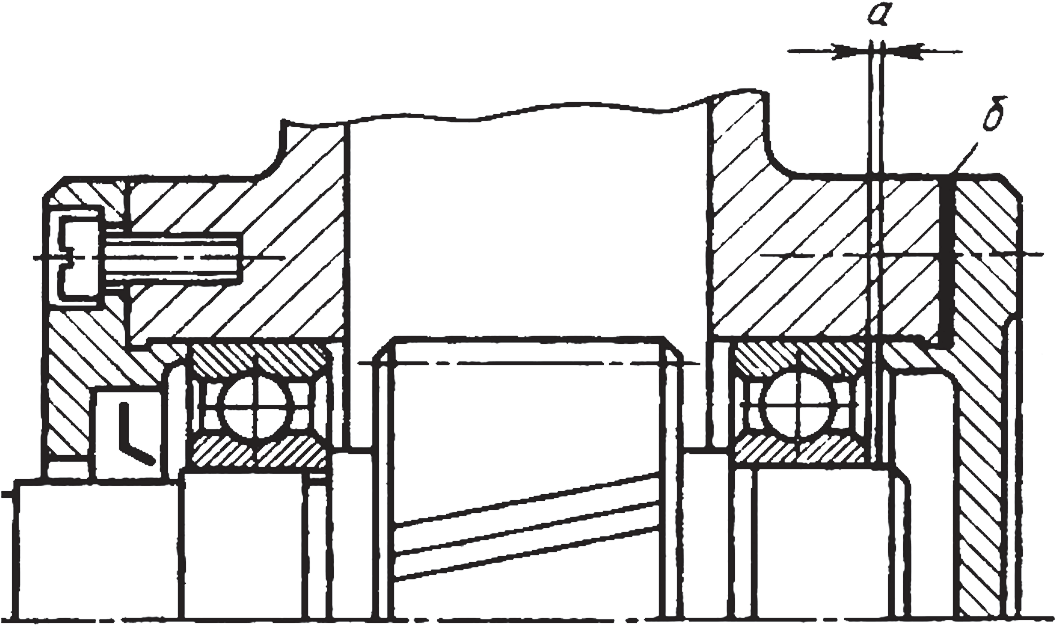

В зависимости от схемы установки подшипников осевая игра регулируется: прокладками между корпусом и торцом крышки (рис. 4; а, б); резьбовыми кольцами на валу или в корпусе; гайкой и специальной шайбой (рис. 4, в) и др.

В данной схеме в фиксированной опоре вала устанавливают два подшипника (рис. 4). Внутренние кольца подшипников обеих опор закрепляют на валу. Наружные кольца подшипников, расположенных в фиксированной опоре, закрепляют в корпусе. Наружное кольцо подшипника плавающей опоры оставляют свободным.

Рис. 4. Конструкция узла опоры с фиксированной парой подшипников

В фиксированной опоре радиальные и осевые зазоры сводятся к минимуму соответствующей регулировкой, и «игра» валов почти отсутствует. Жесткость опоры увеличивается. Кроме того, расположение двух подшипников в фиксированной опоре увеличивает и жесткость вала.

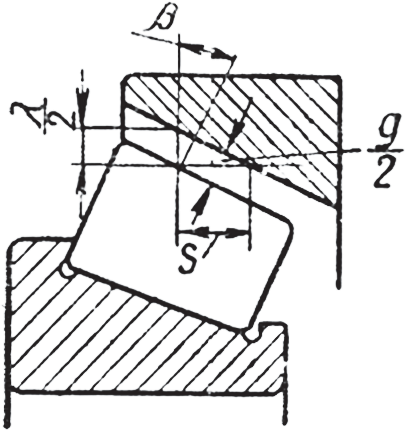

Рис. 5. Схема определения осевой игры вала

Геометрическая зависимость в коническом роликоподшипнике между зазором g по линии давления (перпендикулярно образующей дорожки качения наружного кольца), радиальным зазором А (перпендикулярно оси вращения подшипника) и осевой игрой S (параллельно оси вращения подшипника) (рис. 5) определяется следующими формулами:

g=λcosβ;

g=2Ssinβ;

λ=2Stgβ,

где β – угол между образующей конуса наружного кольца подшипника и осью подшипника.

Величина осевой игры S влияет только половину полной осевой игры вала, смонтированного на двух конических роликоподшипниках. То же относится и к случаям установки вала на двухили четырехрядных конических роликоподшипниках.

Регулировка осевой игры радиально-упорных шарикоподшипников при помощи прокладок производится следующим образом: надевают комплект прокладок на одну из крышек, устанавливают ее в корпус и зажимают болты до отказа.

Вторую крышку (без прокладок) также ставят на место; несколько не дожав болты до конца, проворачивают вал. Затем сильно зажимают болты крышки, добиваясь такого положения, чтобы вал проворачивался туго (зазор полностью уничтожен).

Далее замеряют щупом зазор между фланцем крышки и корпусом. К величине найденного щупом зазора прибавляют величину необходимого осевого зазора (осевой игры). Эта сумма размеров и составляет необходимую толщину комплекта прокладок для регулирования осевой игры. Осевая игра распределяется между двумя подшипниками.

Крышку без прокладок после измерения величины осевой игры следует снять, подобрать комплект прокладок и снова поставить с прокладками, зажать болты до отказа и при этом проворачивать вал от руки.

Если вал вращается туго, то необходимо добавить еще одну тонкую прокладку, после этого следует проверить величину полученной осевой игры (при помощи индикатора или щупа):

α–δt=1…2 мм.

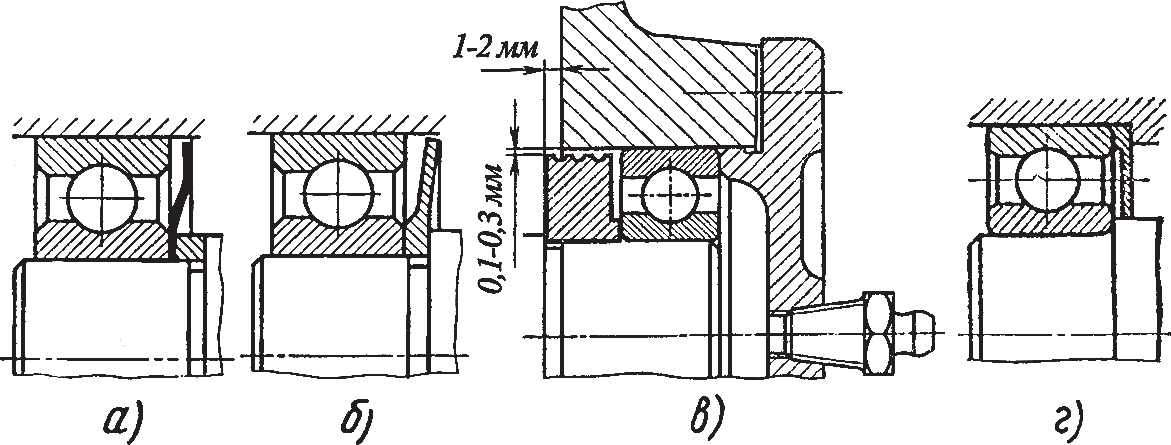

Например, короткие валы при отсутствии значительного нагрева можно крепить посредством двух опор. При сборке для предупреждения защемления тел качения в радиальных подшипниках предусматривают минимальный осевой зазор а=0,2…0,3 мм между крышкой подшипника и наружным кольцом, а в радиально-упорных – осевую регулировку путем изменения общей толщины набора прокладок б между фланцем крышки подшипника и его корпусом (рис. 6).

Рис. 6. Конструкция сборочной единицы для регулировки зазора

После того как установится при работе узла нормальный тепловой режим, зазор уменьшается до нормальных пределов или исчезает. Величину начального зазора а устанавливают обычно для каждого изделия опытным путем.

Поэтому данная схема осевой фиксации валов применяется при относительно коротких валах и при дуплексировании (подборе пар подшипников для установки с предварительным натягом) упорных шарикоподшипников, которые применяются в быстроходных механизмах.

Точность регулировки подшипников в значительной степени зависит от качества прокладок, которые должны быть изготовлены точно (штампованная калиброванная латунь или мягкая сталь).

Регулировка осевой игры радиально-упорных подшипников при помощи резьбовых колец на валу производится следующим образом: внутреннее кольцо подшипника зажимают резьбовым кольцом до полного уничтожения зазора в подшипниках. Затем резьбовое кольцо несколько отворачивают на 1/3 или 1/4 оборота, в зависимости от шага резьбы и требуемого осевого зазора, добиваясь свободного проворота вала; после этого резьбовое кольцо стопорят.

При регулировании прокладками зазора в конических роликоподшипниках сначала зажимают крышку без прокладок до тех пор, пока вал не будет провертываться очень туго. Затягивая гайки или винты, вал нужно повернуть на несколько оборотов, чтобы ролики подшипника имели возможность правильно установиться.

При зажатой до конца крышке зазора в подшипнике нет. Замеряя в этом положении в двух-трех местах зазор А (рис. 7, а) между крышкой 1 и корпусом и прибавляя к нему требуемое осевое перемещение вала С, определим толщину Т калиброванной прокладки 2, которую нужно подложить под крышку, т. е. Т=А+С.

Рис. 7. Схемы регулирования зазора в конических роликоподшипниках: а – крышкой; б – болтом 4 в промежуточную крышку 3; в – втулкой 6 и угольником 7

При регулировании зазора в подшипнике болтом 4 и гайкой 5 (рис. 7, б) сначала их затягивают до тугого провертывания вала (это показывает, что зазоры выбраны правильно). Затем по величине шага Р резьбы определяют, на какой угол φ следует провернуть винт или гайку обратно, чтобы получить требуемый зазор: φ=С/(Р•360°) (обычно – это четверть оборота).

5. Дуплексация подшипников

К работе целого ряда подшипников предъявляются особо высокие требования (узлы точных приборов, авиационных двигателей, шпиндели точных станков и т. п.).

Вибрации валов, которые возникают при наличии даже нормальных зазоров, для этих узлов недопустимы.

Зазоры в подшипнике и упругие деформации его элементов под действием рабочей нагрузки вызывают осевые и радиальные вибрации вала. Уничтожение в подшипниках качения осевого и радиального зазоров (осевой и радиальной игры) и значительное повышение жесткости комплекта подшипников качения может быть обеспечено созданием предварительного натяга, т. е. приложением предварительной осевой нагрузки, в результате чего возникает начальная упругая деформация и исчезают осевые зазоры в комплекте.

Если затем к подшипнику приложить рабочую осевую нагрузку, то относительное перемещение его колец будет значительно меньше, чем до создания предварительного натяга. Следует иметь в виду, что по мере износа тел и дорожек качения в процессе эксплуатации или длительных испытаний величина предварительного натяга будет уменьшаться. Для сохранения предварительного натяга одно из колец подшипника смещают в осевом направлении устройством для компенсации износа или деформации деталей узла подшипников на величину, соответствующую значению натяга.

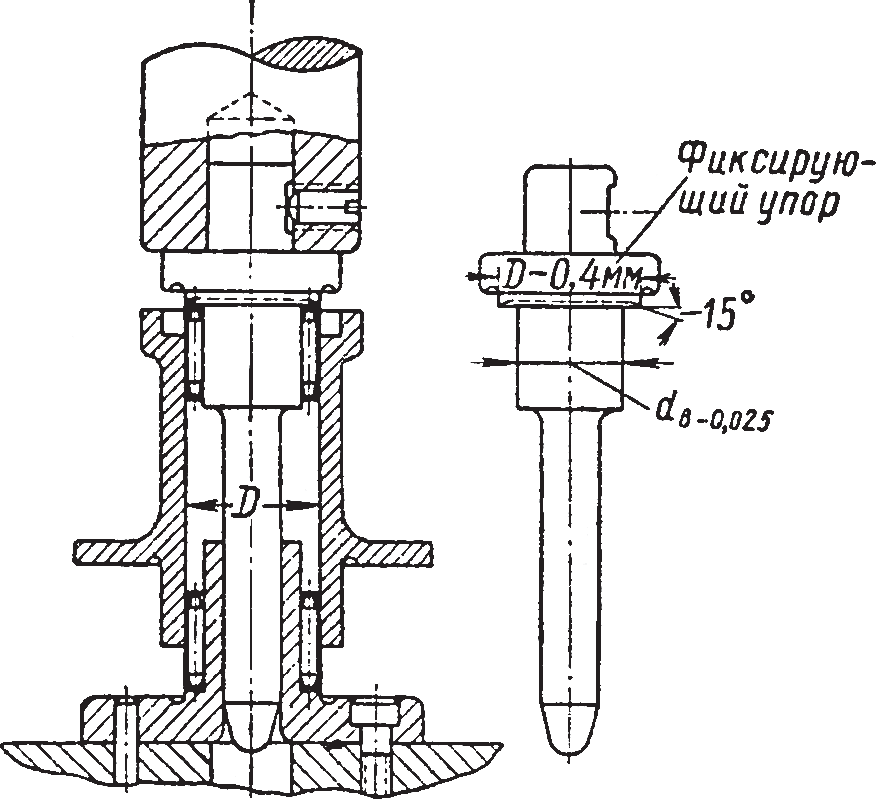

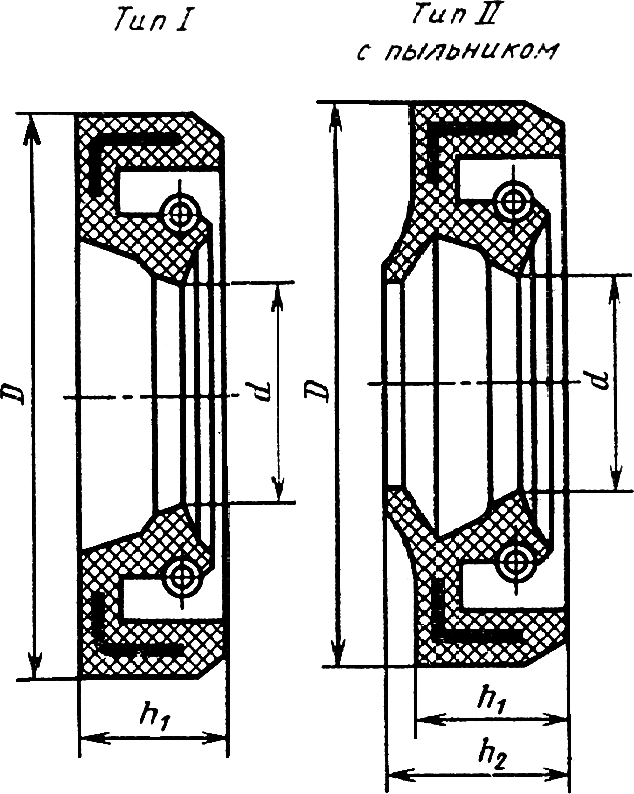

Предварительный натяг осуществляется различными способами. Для этого применяют дистанционные кольца h2 (рис. 8) между внутренними и наружными кольцами подшипников, крышки с резьбой и специальные пружины (рис. 9), компенсирующие износ и деформацию деталей узла подшипников.

Рис. 8. Дуплексация подшипников: а – определением размера внутреннего кольца; б – определением размера наружного кольца

Рис. 9. Прорезная пружина: а – общий вид; б – осевое сечение (1 – прорезь, 2 – перемычка)

В понятие дуплексации подшипников входит подбор комплекта шариковых радиально-упорных подшипников, доработка посадочных поверхностей и деталей, их соединяющих, для выбора зазоров и создания натяга.

Точность сопрягаемых с подшипниками деталей должна соответствовать точности применяемых в узле подшипников. Например, цилиндричность и конусность отверстия шариковых радиально-упорных подшипников для внутришлифовального шпинделя станка, параллельность беговой дорожки и торцов, радиальное биение и параллельность торцов подшипников – не более 0,5 мкм. Допуск точности шариков по размеру и форме – не более 0,125 мкм. Разброс угла контакта шариков с дорожками качения – не более 1-2° у пары подшипников. Эти параметры проверяются и по результатам проверки подбираются пары подшипников с примерно одинаковыми параметрами.

При дуплексированной установке этой пары подшипников необходимо обеспечить точность шеек шпинделя и посадочных отверстий в корпусе под подшипники: круглость — 0,5-2 мкм, овальность – 1-3 мкм, радиальное биение относительно оси – 1-2 мкм, несоосность отверстий под подшипники в корпусе – 2 мкм на длине 400 мм, шероховатость поверхности – Ra=0,025-0,1 мкм. Эти параметры должны быть проверены перед сборкой.

В зависимости от радиального размера подшипников величина осевого усилия, которым обеспечивается предварительный натяг подшипников, может изменяться от 30 до 60 кГ. При монтаже дуплексированных подшипников следует придерживаться следующих рекомендаций:

- подшипники должны подбираться парами, с примерно одинаковыми параметрами;

- максимумы радиального биения внутренних колец подшипников и максимум радиального биения посадочной шейки вала, на которую должны быть смонтированы кольца подшипников, должны быть направлены в противоположные стороны, а максимальное торцовое биение колец подшипников должно быть направлено в сторону, противоположную максимальному торцовому биению заплечиков валов;

- наружные кольца подшипников следует устанавливать в посадочные отверстия корпуса так, чтобы максимумы радиального биения всех подшипников были направлены в одну сторону.

При ремонте конкретных узлов с дуплексированными подшипниками целесообразно пользоваться руководством по эксплуатации и учитывать при этом конструктивные особенности механизма.

6. Монтаж игольчатых подшипников

Сборку подшипниковых сборочных единиц, в опорах которых применяют свободные игольчатые ролики, выполняют при помощи вспомогательных втулок. Диаметр наружной поверхности таких втулок должен быть на 0,2-0,3 мм меньше диаметра шейки вала с беговой дорожкой под игольчатые ролики.

На поверхность дорожки качения в отверстии корпуса наносят слой консистентной мази (используемой для смазки подшипникового узла), на которую «наклеивают» иглы в один или несколько рядов. В образовавшееся отверстие вводят вспомогательную втулку; благодаря уменьшенному (против диаметра вала) размеру диаметра наружной поверхности втулка легко входит в отверстие между иглами. К торцу вспомогательной втулки плотно прижимают монтируемый вал и вместе со вспомогательной втулкой проталкивают в отверстие (рис. 10).

Рис. 10. Монтаж игольчатого некомплектного подшипника

Вспомогательная втулка в процессе установки вала на свое место удерживает иглы на поверхности отверстия и не дает им возможности выпасть из отверстия, а монтируемый вал своей фаской прижимает иглы к поверхности дорожки качения в корпусе.

Комплектные игольчатые подшипники (с наружным и внутренним кольцами), а также с тонкостенным штампованным наружным кольцом монтируют теми же способами, которые применимы для установки подшипников других типов с массивными кольцами. При этом посадка подшипников со штампованным наружным кольцом в корпус должна осуществляться только при помощи ручного или механического пресса, так как даже легкие местные удары молотка через медную выколотку по тонкостенному кольцу вызывают его деформацию и повреждения. Наиболее целесообразно пользоваться специальными приспособлениями (рис. 11).

Рис. 11. Приспособление для монтажа игольчатого некомплектного подшипника с тонкостенным штампованным наружным кольцом

7. Стаканы для подшипников

Для размещения опор валов, состоящих из нескольких подшипников, применяют стаканы (рис. 12). Стаканы обычно выполняют из чугунного литья марки СЧ15 и из стали, которые применяют в чугунном или силуминовом корпусе при значительных нагрузках.

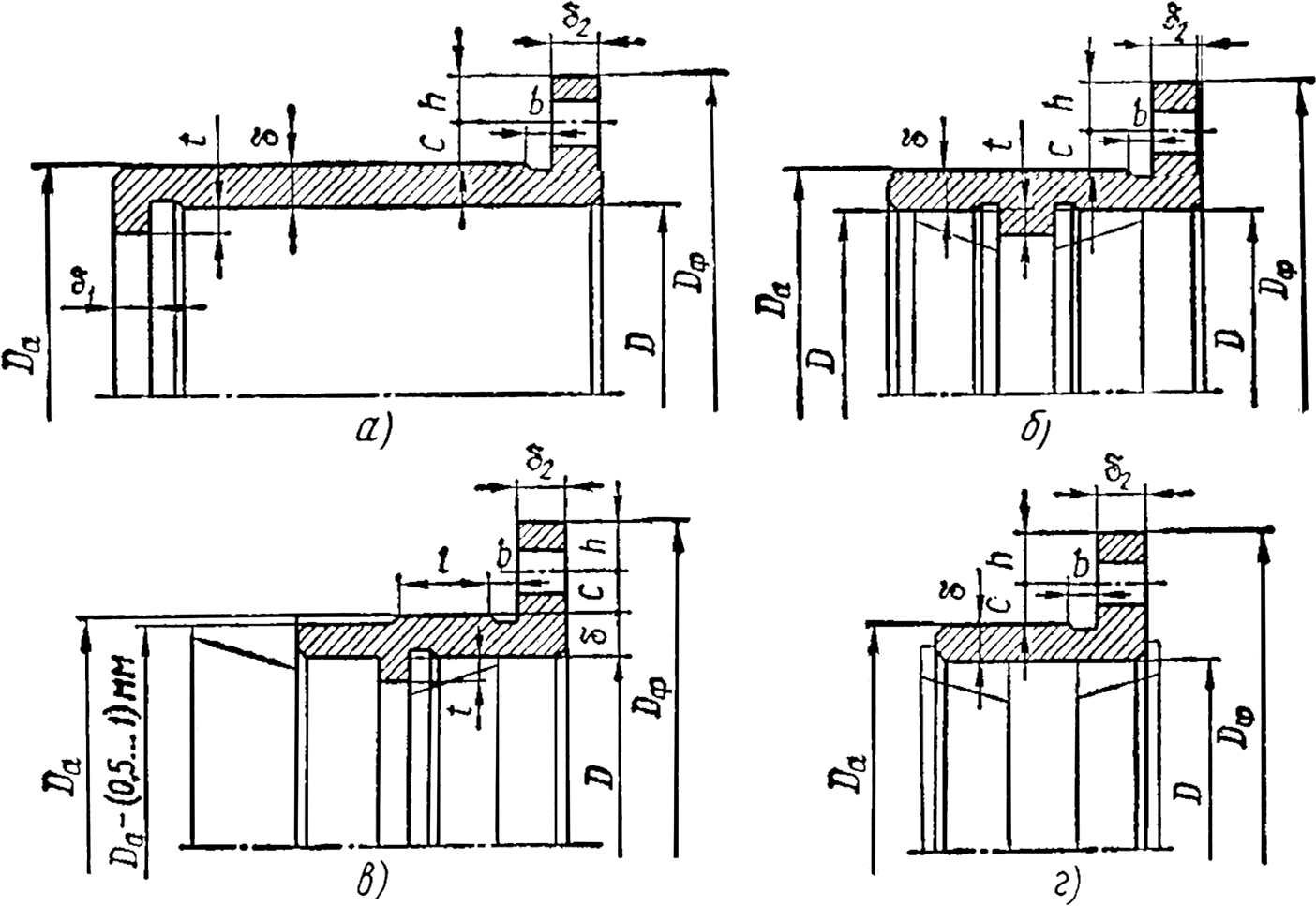

Рис. 12. Конструкции стаканов для подшипников: а – для универсальной сборки; б – для двух конических подшипников (внутри стакана); в – для двух конических подшипников (один снаружи и один внутри); г – для двух конических подшипников с буртами

Толщину стенки стаканов δ, мм, принимают в зависимости от диаметра D отверстия стакана под подшипник. Стаканы для подшипников вала конической шестерни (рис. 12, а) перемещают при сборке для регулировки осевого положения конической шестерни. Для этого применяют посадку стакана в корпусе H7/js6. Другие стаканы после их установки в корпус остаются неподвижными. Тогда применяют посадки типа H7/k6 или H7/m6.

8. Крышки и уплотнения для подшипников

Осевое положение вала в корпусе определяется с помощью торцовых крышек. Торцовые крышки должны быть достаточно прочными, чтобы выдержать осевые нагрузки, передаваемые валами через наружные кольца подшипников.

Крышки подшипников изготовляют из чугуна марки СЧ15. Различают крышки глухие и с отверстиями для прохода валов (рис. 13). Крышки изготовляются с центрирующим выступом и без него. Центрирующий выступ обычно контактирует с наружным кольцом подшипника для фиксирования положения вала в корпусе. Наружный диаметр выступа равен диаметру расточки под подшипник по посадке h9, а внутренний соответствует размеру t в стакане. Толщина и наружный диаметр фланца, диаметр, на котором расположены отверстия, и их количество определяются так же, как для стакана.

Рис. 13. Уплотнения валов, размещаемых в крышках: а – манжетное; б – щелевое (l=0,2…0,4; t=4,5…6; r=1,2…2); в – центробежное; г – лабиринтное (l=0,2…0,4; f1=1…2; f2=1,5…3)

Если крышка не контактирует с подшипником, то она может быть выполнена без центрирующего пояска (плоской). Если крышка выполнена с отверстием для прохода вала, то она отличается тем, что в ней, как правило, предусматривается место для установки уплотнения, которое защищает подшипник от попадания грязи и от вытекания смазки (рис. 13, а). Наличие уплотнения и деталей крепления подшипника на валу определяет в осевом сечении конфигурацию торцовой наружной и внутренней поверхности крышки (рис. 13).

Так как щелевые уплотнения недостаточно надежно защищают подшипники от попадания пыли и грязи, то их применяют для подшипников качения машин, работающих в чистой и сухой воздушной среде. Лабиринтные уплотнения (рис. 13, в) – самые надежные, особенно при больших частотах вращения валов. Уплотнения, основанные на действии центробежной силы (рис. 13; а, в, г), применяют в качестве наружных и внутренних. В ответственных случаях применяют комбинированные уплотнения (в). Уплотнения манжетные резиновые для валов приведены в табл. 4.

Таблица 4. Уплотнения манжетные резиновые для валов

| Манжета резиновая армированная, мм | d | D | h1 | h2 |

|

20; 21; 22 | 40 | ||

| 24 | 41 | |||

| 25 | 42 | |||

| 26 | 45 | |||

| 30; 32 | 52 | |||

| 35; 36; 38 | 58 | 10 | 14 | |

| 40 | 60 | |||

| 42 | 62 | |||

| 45 | 65 | |||

| 48; 50 | 70 | |||

| 52 | 75 |

Для предотвращения вытекания смазочного материала из корпуса редуктора или выноса его в виде масляного тумана и брызг применяют различные уплотняющие материалы и устройства. Разъемы составных корпусов герметизируют специальными мазями, наносимыми на плоскости разъема перед сборкой корпуса. Во фланцевых соединениях, когда положение фланца не определяет осевой зазор в подшипниковом узле, могут применяться также мягкие листовые прокладочные материалы.

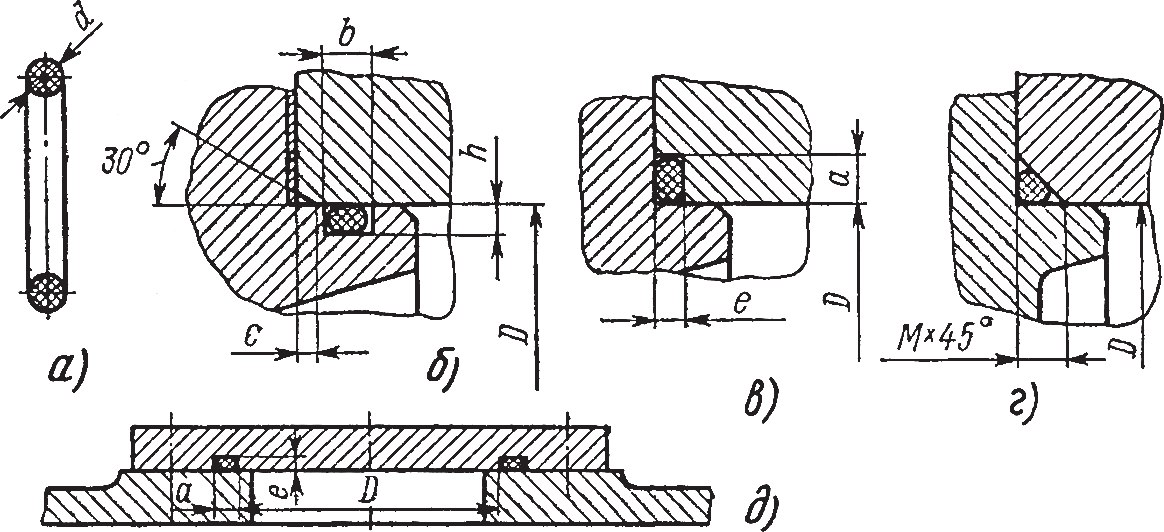

В настоящее время для герметизации фланцевых соединений широко применяют уплотнения в виде резиновых колец круглого сечения (рис. 14, а).

Для герметизации стыков типа фланец-корпус с центровочным буртом применяют установки колец в канавку (рис. 14, б), в торец (рис. 14, в) и в фаску (рис. 14, г). Установка колец в канавку занимает больше места в осевом направлении, но удобна при совмещении с регулировочными прокладками между фланцем и корпусом для осевого зазора, поскольку в этом случае изменение толщины прокладок не связано с деформацией сечения кольца, которым производится уплотнение по посадочной поверхности. Размеры установочных мест под резиновые уплотнительные кольца круглого сечения приведены в табл. 5. Эти же кольца можно применять для нецентрованных плоских стыков (не обязательно круговых). Для этого на одной из соединяемых деталей должна быть выполнена канавка. Пример кругового уплотнения показан на рис. 14, д.

Таблица 5. Размеры сечений круглых колец и установочных мест для них

| Размеры | Диаметр кольца, d, мм | |||

| 2,5 | 3,0 | 3,6 | 4,6 | |

| D | 24-54 | 25-100 | 28-205 | 36-260 |

| b | 3,6 | 4,0 | 4,7 | 5,6 |

| h | 1,85 | 2,35 | 2,8 | 3,7 |

| с | 2,0 | 2,0 | 2,5 | 2,5 |

| а | 3,5 | 4,5 | 5,0 | 6,0 |

| е | 1,85 | 2,2 | 2,6 | 3,3 |

| М | 3,3 | 4,2 | 5,0 | 7,2 |

Рис. 14. Уплотнение круглым кольцом

9. Смазка подшипников

Смазка подшипников должна обеспечивать уменьшение трения, отвод тепла и равномерное распределение его во всех частях подшипника, уменьшение шума, предохранение от коррозии, улучшение работы уплотнений путем заполнения зазоров между вращающимися и неподвижными деталями узла.

Для смазки подшипников качения применяются жидкие масла и консистентные смазки, которые должны удовлетворять следующим требованиям: иметь химическую и физическую стабильность, не выделять твердых осадков; не содержать механических примесей; содержание в них свободной воды, кислот и щелочей должно быть в пределах допустимых норм.

Жидкие масла по сравнению с консистентными смазками более стабильны, могут применяться при более высоких угловых скоростях и при высоких и низких температурах, когда консистентные смазки теряют свои смазывающие свойства; допускают полную смену масла без разборки агрегата.

Консистентные смазки имеют следующие преимущества: не вытекают из корпусов (уплотнения могут быть более простые); хорошо заполняют зазоры между вращающимися и неподвижными деталями узлов; могут работать в подшипниковом узле в течение продолжительного срока (6-10 месяцев).

При выборе смазки определяющими факторами являются: скорость вращения, нагрузка на подшипник, рабочая температура узла, состояние окружающей среды.

Для подшипников качения выбирают преимущественно консистентную смазку; однако ее не следует применять при высокой температуре и значительных угловых скоростях, а также при низкой температуре.

Выбор наиболее рациональной смазки для подшипников качения связан в основном с установлением оптимально необходимой вязкости масла и его стабильностью. При увеличении скорости вращения потери на трение в смазке увеличиваются, и поэтому для опор быстроходных валов следует применять смазки с меньшей вязкостью.

С увеличением нагрузки и уменьшением числа оборотов следует выбирать масла с большей вязкостью.

Подшипники качения требуют незначительного количества смазки. Так, при консистентной смазке корпус подшипника должен быть заполнен от 1/2 до 2/3 своего свободного объема. При жидком масле его уровень должен быть при числе оборотов n=1500 об/мин не выше центра нижнего шарика или ролика, а при n>1500 об/мин уровень должен быть еще ниже.

Избыток масла ведет к резкому повышению температуры узла. Надо следить, чтобы в подшипники добавлялись определенные порции смазки, необходимые для их нормальной работы. Частота пополнения корпусов консистентной смазкой зависит от качества смазки, конструкций уплотнения корпуса и устанавливается на основе практического наблюдения за работой конкретного механизма. При хороших условиях эксплуатации пополнять смазку можно один раз в 6-9 месяцев; пополнение корпусов жидким маслом должно производиться 1-2 раза в месяц.

Рис. 15. Внутренние уплотняющие устройства для подшипников: а и б – маслоотражательные кольца; в – подвижное и г – неподвижное мазеудерживающее кольцо

Для подшипников качения, смазываемых консистентными мазями, предусматривают внутренние уплотняющие устройства, назначение которых – противодействовать поступлению в корпус подшипника лишней смазки, разбрызгиваемой колесами из общей масляной ванны (рис. 15; а, б). Внутренними уплотняющими устройствами снабжают также подшипники качения, смазываемые жидкой смазкой из общей масляной ванны при слишком обильной струе смазки, например при расположении подшипника вблизи косозубой шестерни или червяка. Внутренние уплотняющие устройства служат также для защиты подшипников качения от загрязнения продуктами износа зубьев колес из общей масляной ванны.

На рис. 15, в показано щелевое подвижное уплотнение с проточками. К данной группе уплотнений относят также уплотнения с защитными с неподвижными маслооотражательными шайбами (рис. 15, г).