Содержание страницы

- 1. Исходные данные для проектирования процесса сборки

- 2. Размерные цепи: математическая основа точности сборки

- 3. Ключевые методы обеспечения точности сборки

- 4. Сравнительный анализ методов сборки

- 5. Испытания: финальная верификация качества изделия

- 6. Интересные факты о точности и сборке

- 7. FAQ: Часто задаваемые вопросы

- Заключение

Проектирование технологического процесса сборки является краеугольным камнем современного машиностроения. Этот многогранный процесс определяет не только последовательность операций, но и экономическую эффективность производства, а также итоговое качество, надежность и долговечность конечного изделия, будь то сложный авиационный двигатель или прецизионный металлорежущий станок. Исторически, прорыв в этой области связан с концепцией взаимозаменяемости, впервые успешно примененной в массовом производстве оружия в конце XVIII — начале XIX веков. Этот принцип позволил перейти от ремесленной подгонки каждой детали к промышленной сборке, заложив основы современного конвейерного производства.

Сегодня разработка сборочного процесса — это сложная инженерная задача, базирующаяся на комплексном анализе целого ряда исходных данных, которые служат фундаментом для принятия технологических решений.

1. Исходные данные для проектирования процесса сборки

Для создания эффективного и надежного технологического процесса сборки инженер-технолог опирается на исчерпывающий пакет технической и производственной документации. Каждый документ играет свою уникальную роль в формировании общей картины:

- Конструкторская документация: Основой служат сборочные чертежи, чертежи общих видов и деталировочные чертежи. Они несут в себе информацию о геометрии, взаимном расположении деталей, типах соединений и требованиях к точности. Все эти документы должны соответствовать стандартам Единой системы конструкторской документации (ЕСКД), в частности ГОСТ 2.109-73, который устанавливает основные требования к сборочным чертежам.

- Технические условия (ТУ) и стандарты: Этот блок документов регламентирует процедуры приемки, настройки и всесторонних испытаний готовых изделий и их сборочных единиц. ТУ содержат критически важные параметры, которым должно соответствовать изделие для признания его годным.

- Производственная программа: Объем выпуска изделий (единичное, серийное, массовое производство) напрямую влияет на выбор методов сборки, степень автоматизации и тип используемого оборудования. Экономическая целесообразность методов кардинально различается для штучного изделия и для миллионной партии.

- Спецификации: Детальный перечень всех сборочных единиц и отдельных деталей, поступающих на сборочный пост, с указанием их количества и материалов. Спецификация является связующим звеном между конструкторской документацией и реальным производственным процессом.

- Производственные условия: Анализ имеющегося парка оборудования, квалификации персонала, доступных площадей и оснастки. Невозможно спроектировать процесс в отрыве от реальных возможностей предприятия, на котором он будет реализован.

Ключевыми факторами, оказывающими доминирующее влияние на выбор конкретных методов и приемов сборки, являются масштаб производства и требуемая точность. Именно баланс между этими двумя параметрами определяет итоговую стратегию сборки всего изделия.

2. Размерные цепи: математическая основа точности сборки

В основе любого метода обеспечения точности лежит теория размерных цепей. Это мощный аналитический инструмент, позволяющий математически описать и рассчитать взаимосвязь всех размеров, влияющих на один ключевой, замыкающий параметр точности сборочной единицы.

Размерная цепь – это совокупность взаимосвязанных размеров, образующих замкнутый контур и непосредственно участвующих в формировании одного результирующего размера. Этот результирующий размер, который является итогом взаимодействия всех остальных, называется замыкающим звеном. Любое изменение в одном из составляющих звеньев неминуемо приведет к изменению замыкающего звена.

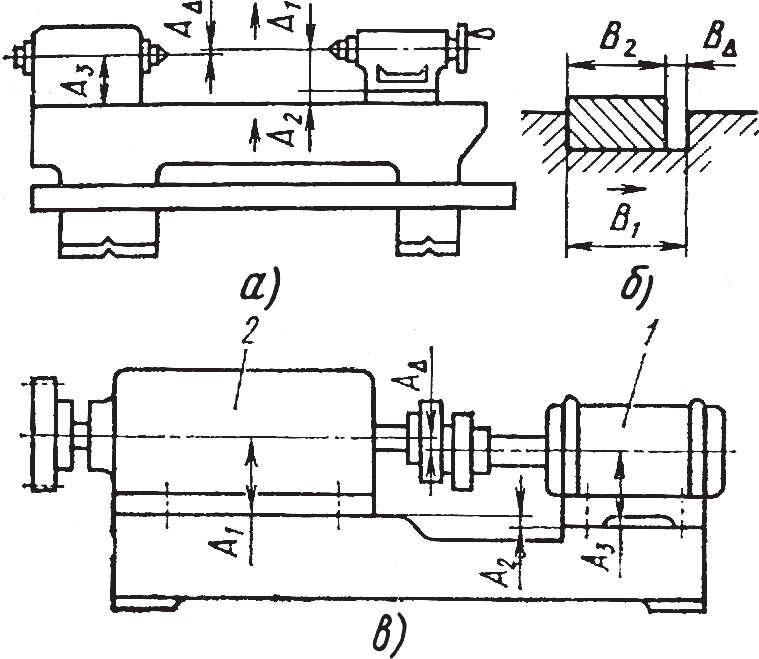

Рассмотрим классический пример из станкостроения, иллюстрирующий схемы размерных связей (рис. 1). Здесь мы видим звенья A1, A2, А3 и B1, B2, B3, которые называются составляющими. Звенья АΔ и ВΔ являются замыкающими (или исходными) — это именно тот параметр точности (например, зазор, соосность, параллельность), который мы должны обеспечить при сборке для корректной работы всего узла.

Рис. 1. Схемы размерных связей поверхностей

Составляющие звенья принято делить на два типа:

- Увеличивающие звенья (например, A1, B1): при увеличении их номинального размера, размер замыкающего звена также увеличивается.

- Уменьшающие звенья (например, A2, B2): при увеличении их номинального размера, размер замыкающего звена, наоборот, уменьшается.

Например, для схемы, изображенной на рис. 1а, уравнение линейной размерной цепи будет выглядеть так: AΔ = A1 + A2 — A3. Важно отметить, что размер и допуск замыкающего звена (АΔ) обычно не указываются на чертежах напрямую. Эти параметры являются результатом алгебраического сложения размеров и допусков всех составляющих звеньев, заданных конструктором.

Примерами критически важных замыкающих звеньев в станкостроении могут служить:

- Допустимое радиальное биение и несоосность осей шпинделя передней бабки и пиноли задней бабки токарного станка.

- Отклонение от параллельности оси вращения шпинделя относительно направляющих станины.

- Отклонение от перпендикулярности оси шпинделя сверлильного станка к плоскости рабочего стола.

Задачи, решаемые с помощью теории размерных цепей

Анализ размерных цепей используется для решения двух типов задач, известных как прямая и обратная:

- Прямая задача (анализ): По известным номинальным размерам и допускам всех составляющих звеньев (B1, B2 на рис. 1б) требуется определить номинальный размер и допуск замыкающего звена (зазора BΔ). Этот подход используется для проверки правильности назначеннных допусков в уже спроектированном узле.

- Обратная задача (синтез): По заданному конструктором номинальному размеру и допуску замыкающего звена (например, несоосность осей АΔ не более 0,02 мм на рис. 1а) необходимо рассчитать и назначить экономически целесообразные допуски на все составляющие звенья (A1, A2, A3). Это наиболее частая задача на этапе проектирования.

Именно на этапе решения обратной задачи технолог, исходя из полученных расчетных допусков, выбирает наиболее рациональный метод сборки для данной сборочной единицы.

3. Ключевые методы обеспечения точности сборки

В зависимости от требований к точности замыкающего звена, количества звеньев в цепи и масштабов производства, применяют один из следующих методов сборки.

3.1. Метод полной взаимозаменяемости

Метод полной взаимозаменяемости — это идеальный с точки зрения организации производства метод, при котором требуемая точность замыкающего звена достигается при соединении любых, случайно взятых деталей из партии, без какого-либо дополнительного подбора, селекции или механической обработки. Сборка превращается в простую последовательность механических соединений.

Этот метод возможен только тогда, когда допуск замыкающего звена (TΔ) больше или равен сумме допусков всех составляющих звеньев (Ti), рассчитанных по методу «максимума-минимума»: TΔ ≥ ΣTi. Если при расчете обратной задачи допуски на составляющие звенья получаются достаточно широкими и могут быть обеспечены стандартными, экономически выгодными методами обработки (например, точением, фрезерованием по 11-12 квалитету точности), то этот метод является предпочтительным. Он идеален для массового и крупносерийного производства, так как не требует высокой квалификации сборщиков и легко автоматизируется.

3.2. Метод неполной (вероятностной) взаимозаменяемости

В случаях, когда замыкающее звено имеет малый допуск, а цепь состоит из большого числа звеньев, метод полной взаимозаменяемости приводит к необходимости назначать очень жесткие, экономически невыгодные, а порой и технически недостижимые допуски на детали. Здесь на помощь приходит теория вероятностей.

Суть метода заключается в том, что вероятность одновременного сочетания наихудших, предельных отклонений размеров у всех деталей в одном собираемом изделии крайне мала. Поэтому допуски на составляющие звенья сознательно расширяют до экономически целесообразных, допуская при этом теоретическую возможность появления небольшого процента брака (изделий, где точность замыкающего звена не будет соблюдена). Расчет допусков ведется по формуле: TΔ = k * √(Σ(λi * Ti)2), где k — коэффициент риска, λi — коэффициент, зависящий от закона распределения погрешностей. Этот метод позволяет значительно снизить себестоимость изготовления деталей, но требует статистического контроля технологического процесса (SPC) и применим в массовом производстве, где убытки от небольшого процента брака меньше, чем затраты на изготовление деталей с прецизионной точностью.

3.3. Метод групповой взаимозаменяемости (селективная сборка)

Метод групповой взаимозаменяемости — это элегантное решение для достижения высокой точности соединений (например, подшипников качения) при широких допусках на изготовление сопрягаемых деталей. Суть метода в следующем:

- На сопрягаемые детали (например, вал и отверстие) назначаются экономически выгодные, расширенные допуски.

- После изготовления все детали подвергаются 100% контролю, и их фактический размер измеряется с высокой точностью.

- Внутри своего широкого поля допуска партия деталей сортируется на несколько (n) равновеликих групп. Например, валы сортируются на группы «самые тонкие», «средние», «самые толстые», и аналогично сортируются отверстия.

- Сборка производится только из деталей, принадлежащих к одноименным группам (валы из 1-й группы соединяются с отверстиями из 1-й группы, и т.д.).

Таким образом, внутри каждой группы точность сопряжения получается в n раз выше, чем обеспечивал бы производственный допуск. Этот метод широко используется в массовом производстве для сборки точных сопряжений, таких как поршневые группы, подшипниковые узлы.

3.4. Метод пригонки

Метод пригонки применяется тогда, когда другие методы экономически или технически невозможны, особенно в условиях единичного и мелкосерийного производства, а также при ремонтных работах. Точность замыкающего звена достигается за счет изменения размера одного, заранее выбранного звена (детали) путем снятия слоя материала (шабрения, припиливания, шлифования).

Это звено называется компенсирующим. На все остальные составляющие звенья назначаются широкие, экономичные допуски. При сборке измеряется фактическое отклонение замыкающего звена, и затем с компенсирующей детали снимается слой материала, равный этому отклонению.

Рассмотрим пример, приведенный на рис. 1в. Требуется обеспечить соосность валов двигателя (1) и редуктора (2) с допуском АΔ не более 0,024 мм. Размерная цепь состоит из трех звеньев. При расчете методом полной взаимозаменяемости допуск на каждое звено (A1, A2, А3) составил бы 0,024 / 3 = 0,008 мм. Изготовить станину (звено A2) и корпуса с такой точностью чрезвычайно дорого. Поэтому на звенья A1 и А3 назначают допуск 0,5 мм, а на А2 — 0,2 мм. При сборке фактическую несоосность измеряют и устраняют путем шабрения (ручного соскабливания металла) опорных поверхностей станины, которая в данном случае является компенсирующим звеном.

Недостатки метода: высокая трудоемкость, потребность в высококвалифицированных слесарях-сборщиках, невозможность автоматизации, увеличение цикла сборки.

3.5. Метод регулирования

Метод регулирования является более технологичным аналогом метода пригонки. Заданная точность замыкающего звена достигается также за счет изменения величины компенсирующего звена, но без снятия материала. Это достигается двумя основными способами:

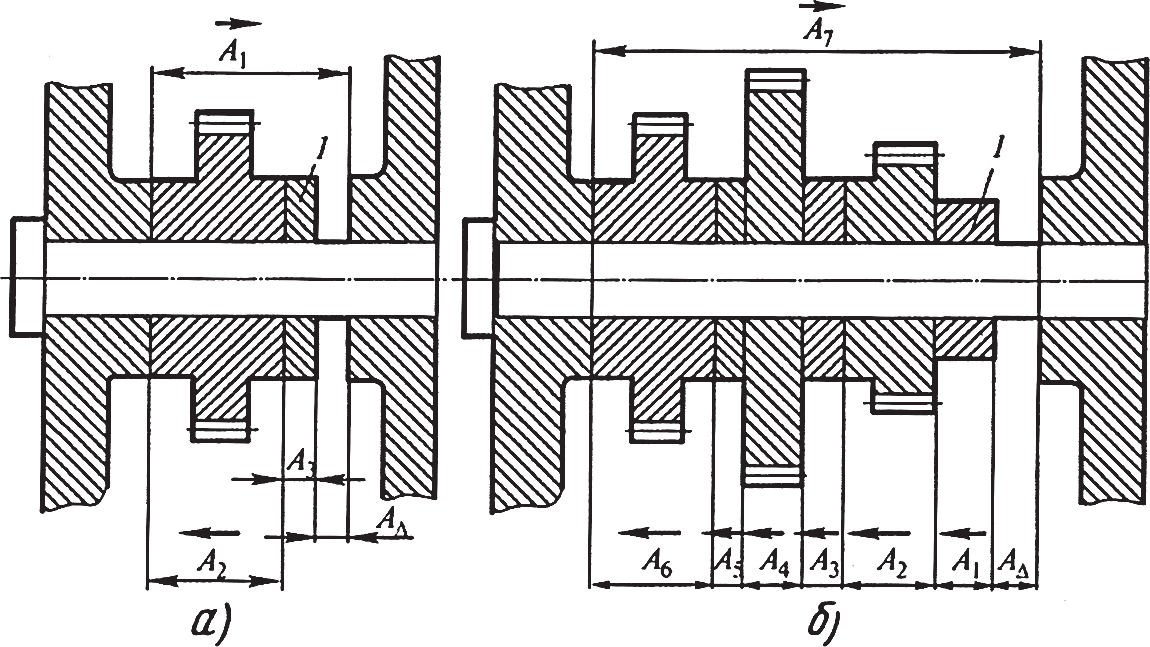

- Применение подвижного компенсатора: Изменение размера компенсатора осуществляется за счет перемещения одной детали относительно другой (например, с помощью резьбовых соединений, клиньев, эксцентриков). Пример на рис. 2а показывает, как с помощью винтового механизма можно точно отрегулировать положение узла. Это позволяет не только обеспечить точность при первичной сборке, но и компенсировать износ в процессе эксплуатации.

- Применение неподвижного компенсатора: В размерную цепь вводится специальная деталь — компенсатор (рис. 2б, деталь 1), размер которой подбирается для компенсации накопленной погрешности. В качестве таких компенсаторов широко применяются наборы тонколистовых прокладок или сменные калиброванные кольца.

Рис. 2. Схемы размерных цепей с компенсаторами: а – с подвижным компенсатором; б – с неподвижным компенсатором; А1-А6 – составляющие звенья; АΔ – замыкающее звено; 1 – компенсатор

Метод регулирования очень экономичен, позволяет достигать высочайшей точности и широко применяется во всех типах производства для сборки прецизионных узлов (регулировка зазоров в подшипниках шпинделей, установка зубчатых колес в редукторах).

4. Сравнительный анализ методов сборки

Для наглядности и помощи в выборе оптимального метода, сведем их ключевые характеристики в сравнительную таблицу.

| Критерий | Полная взаимозаменяемость | Неполная (вероятностная) | Групповая (селективная) | Пригонка | Регулирование |

|---|---|---|---|---|---|

| Достижимая точность | Средняя | Средняя / Высокая | Очень высокая | Очень высокая | Очень высокая |

| Себестоимость деталей | Высокая (жесткие допуски) | Низкая (широкие допуски) | Низкая (широкие допуски) | Низкая (широкие допуски) | Низкая (широкие допуски) |

| Трудоемкость сборки | Очень низкая | Низкая | Средняя (из-за сортировки) | Очень высокая | Средняя |

| Требования к квалификации сборщика | Низкие | Низкие | Средние | Очень высокие | Средние / Высокие |

| Предпочтительный тип производства | Массовое, крупносерийное | Массовое | Массовое, крупносерийное | Единичное, ремонтное | Все типы |

| Возможность автоматизации | Высокая | Высокая | Средняя | Невозможна | Высокая |

5. Испытания: финальная верификация качества изделия

Заключительным и одним из самых ответственных этапов технологического процесса изготовления любой машины являются испытания. Это не просто проверка работоспособности, а комплексная оценка качества, заложенного на всех предыдущих стадиях: от проектирования и изготовления деталей до непосредственно сборки. Цель испытаний — подтвердить соответствие изделия заявленным в технической документации характеристикам.

Общая система производственных испытаний, как правило, включает в себя несколько видов, каждый из которых преследует свои цели.

5.1. Приемочные испытания

Приемочные испытания — это обязательная процедура для каждой единицы выпускаемой продукции. Их цель — определить фактические эксплуатационные характеристики машины и проверить корректность работы всех ее узлов и механизмов. Программа и режимы испытаний строго регламентируются соответствующими ГОСТами или ТУ на конкретный вид изделия. Например, для металлорежущих станков это ГОСТ 25391-82 «Станки металлорежущие. Нормы точности».

В ходе приемочных испытаний проверяются:

- Ключевые показатели: производительность, развиваемая мощность, КПД, расход топлива или энергии.

- Геометрическая точность: проверяются все параметры, заложенные в паспорт точности станка.

- Работа на холостом ходу: оценка плавности работы, уровня шума и вибрации, нагрева подшипниковых узлов.

- Работа под нагрузкой: имитация реальных условий эксплуатации. Для станков это обработка тестовых образцов с проверкой точности и качества получаемой поверхности.

- Функциональность органов управления: проверка четкости включения, переключения, работы блокировок, систем аварийной защиты.

Машина поступает на испытательный стенд с сопроводительным листом (картой), где зафиксированы результаты всех промежуточных контрольных операций, выполненных в процессе сборки.

5.2. Контрольные (предъявительские) испытания

Контрольным испытаниям подвергаются не все машины, а только те, у которых в ходе приемочных испытаний были выявлены какие-либо дефекты или несоответствия. После устранения недостатков машина проходит повторные испытания по сокращенной программе, сфокусированной на проверке исправленного узла.

5.3. Специальные испытания

Специальные испытания не являются частью рутинного производственного процесса. Они проводятся по отдельным, специально разработанным программам для решения исследовательских или специфических задач, таких как:

- Испытания на надежность и долговечность (ресурсные испытания).

- Проверка работы изделия в экстремальных климатических условиях.

- Тестирование новых конструктивных решений, узлов или материалов.

- Определение предельных режимов работы оборудования.

Помимо испытаний готового изделия, важной практикой является проведение поузловых испытаний. Ответственные сборочные единицы (коробки передач, насосы, гидравлические системы) проходят проверку на специальных стендах еще до установки в машину. Это позволяет выявить и устранить дефекты на ранней стадии, что значительно дешевле, чем разборка и ремонт уже собранного изделия.

6. Интересные факты о точности и сборке

- От мушкетов к автомобилям: Концепцию полной взаимозаменяемости, которая лежит в основе современного массового производства, приписывают американскому изобретателю Эли Уитни. В 1798 году он получил правительственный контракт на производство 10 000 мушкетов, продемонстрировав, что можно собрать рабочее оружие из случайно выбранных деталей.

- Точность в авиации: Современный турбовентиляторный авиационный двигатель состоит из более чем 25 000 отдельных деталей. Зазоры между лопатками турбины и корпусом двигателя в рабочем состоянии составляют доли миллиметра, при этом детали работают при температурах свыше 1500°C и огромных центробежных силах. Обеспечение такой точности — вершина инженерного искусства.

- Цена ошибки: Неправильно рассчитанная размерная цепь или неверно выбранный метод сборки могут привести к катастрофическим последствиям. В 2010 году один из крупнейших автопроизводителей был вынужден отозвать миллионы автомобилей из-за дефекта в педали акселератора, вызванного сочетанием конструктивных допусков и износа.

7. FAQ: Часто задаваемые вопросы

- В чем принципиальная разница между методом пригонки и регулировки?

- Оба метода нацелены на компенсацию накопленной погрешности. Ключевое отличие в способе: пригонка — это необратимое удаление материала (опиливание, шабрение), что требует высокой квалификации и трудозатрат. Регулировка — это обратимое изменение положения или размера компенсатора (винтом, прокладками), что технологичнее, быстрее и позволяет проводить повторную настройку в процессе эксплуатации.

Почему не всегда используют метод полной взаимозаменяемости, ведь он самый простой при сборке?

- Потому что он часто является самым дорогим на этапе изготовления деталей. Для обеспечения полной взаимозаменяемости в точных узлах требуются очень жесткие допуски на размеры деталей. Достижение такой точности (например, шлифование в допуск 2-3 микрона) экспоненциально увеличивает стоимость обработки. Зачастую дешевле изготовить детали с более широкими допусками и применить селективную сборку или регулировку.

Что такое GD&T и как это связано с размерными цепями?

- GD&T (Geometric Dimensioning and Tolerancing) — это международный язык символов для указания на чертежах не только допусков на размеры, но и на форму, ориентацию и расположение поверхностей (например, допуск плоскостности, перпендикулярности, соосности). Это более современный и полный подход к описанию требований к детали. Размерные цепи, в свою очередь, являются инструментом для анализа того, как эти допуски (включая GD&T) влияют друг на друга в сборке.

Какой метод сборки самый дешевый?

- Не существует однозначного ответа. «Дешевизна» зависит от объема производства и требований к точности. Для массового производства дешевле всего окажется метод неполной взаимозаменяемости, так как он позволяет максимально расширить допуски на детали. Для единичного изделия дешевле может быть метод пригонки, так как он не требует дорогостоящей оснастки и сложной подготовки производства, полагаясь на мастерство рабочего.

Заключение

Выбор оптимального метода сборки — это всегда компромисс между требуемой точностью, технологическими возможностями и экономической целесообразностью. От глубокого понимания теории размерных цепей и грамотного применения различных методов сборки напрямую зависит конкурентоспособность выпускаемой продукции. В эпоху Индустрии 4.0, цифровых двойников и тотальной автоматизации, роль инженера-технолога трансформируется: на смену ручным расчетам приходят мощные CAD/CAE-системы, способные в реальном времени моделировать и анализировать размерные цепи, однако фундаментальные принципы, изложенные в этой статье, остаются незыблемой основой инженерной практики.