Содержание страницы

- 1. Конструкция стаканов

- 2. Конструкция крышек и уплотнений для подшипников

- 3. Уплотнения манжетные резиновые армированные для валов

- 4. Войлочные уплотнения

- 5. Уплотнение кольцами из латуни, текстолита и графита

- 6. Уплотнение центробежного типа

- 7. Уплотнение круглым кольцом

- 8. Защита подшипников

- 9. Торцовые уплотнения

1. Конструкция стаканов

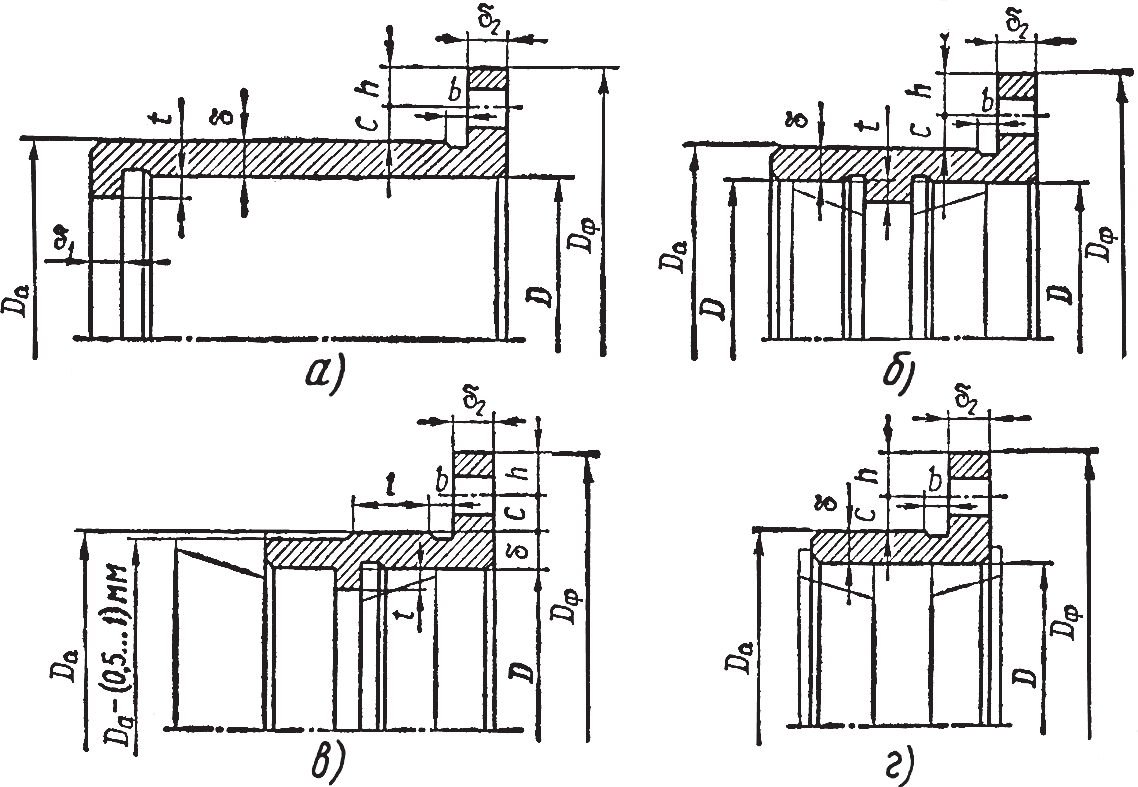

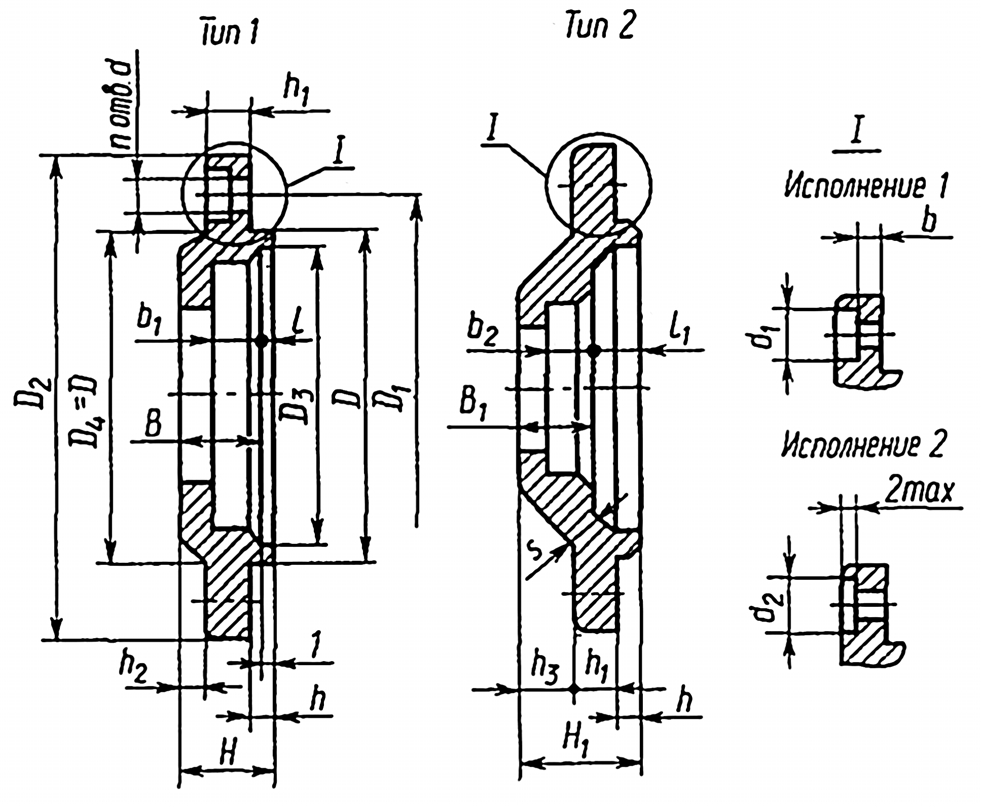

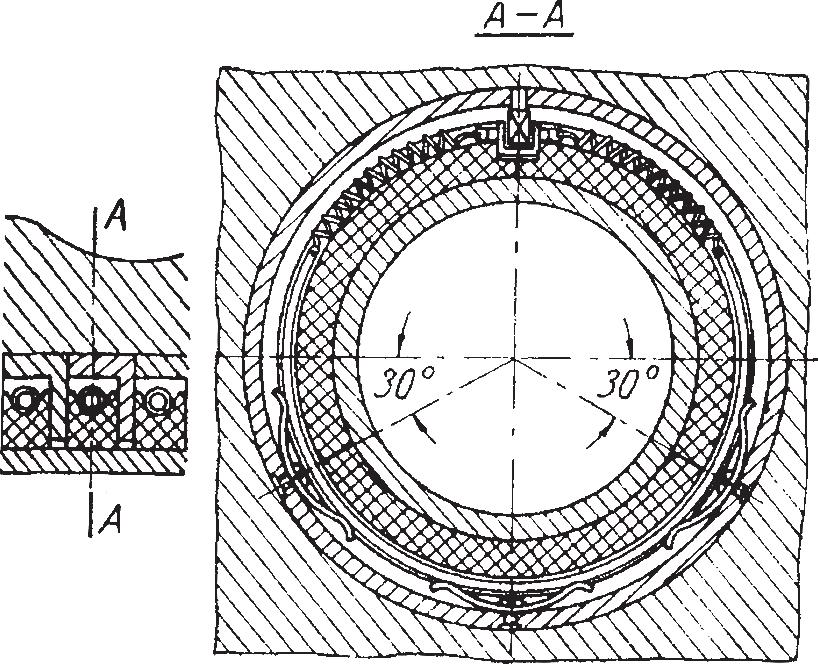

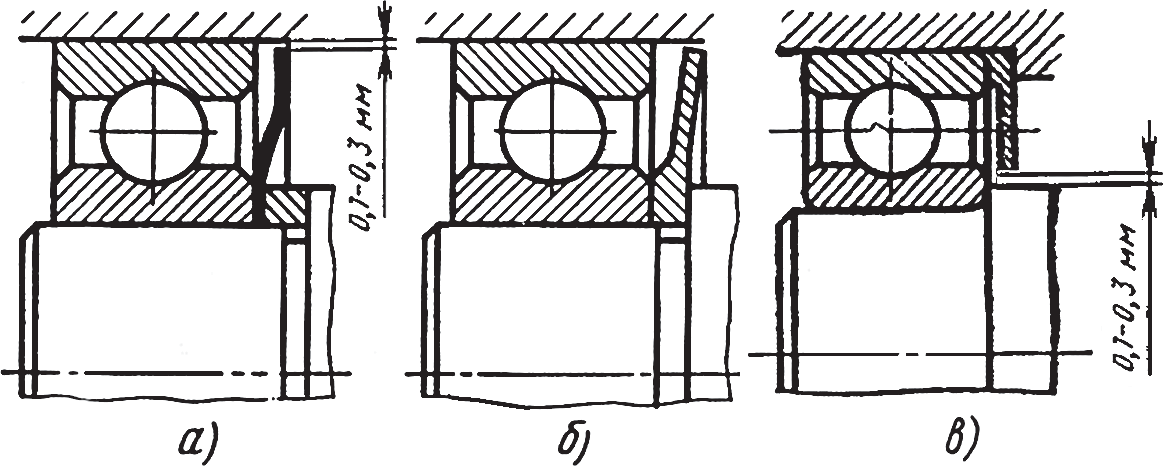

В зависимости от схемы расположения подшипников стаканы конструируют по одному из вариантов, представленных на рис. 1. При постановке стакана в корпус с натягом фланец выполняют уменьшенным без отверстий под винты.

Рис. 1. Конструкции стаканов для подшипников: а – для универсальной сборки; б – для двух конических подшипников (внутри стакана); в – для двух конических подшипников (один снаружи и один внутри); г – для двух конических подшипников с буртами

Стаканы обычно выполняют из чугунного литья марки СЧ15 и из стали, которые применяют в чугунном или силуминовом корпусе при значительных нагрузках.

Толщину стенки стаканов δ, мм, принимают в зависимости от диаметра D отверстия стакана под подшипник по табл. 1.

Таблица 1. Выбор толщины стенки стакана δ

| Диаметр отверстия, D, мм | Толщина стенки, δ, мм |

| до 52 | 4…5 |

| свыше 52 до 80 | 6…8 |

| свыше 80 до 120 | 8…10 |

| свыше 120 до 170 | 10…12,5 |

Толщину упорного буртика δ1 и толщину фланца δ2 (рис. 1) принимают: δ1 ≈ δ; δ2 ≈ 1,2δ. Высоту упорного буртика h назначают по той же зависимости, что и высоту заплечика вала (табл. 4) по формуле:

![]()

диаметр буртика –

![]()

Диаметр фланца Dф следует выполнять минимальным. Для этого принимают:

где d – диаметр винта. Число винтов для крепления стакана к корпусу – в табл. 2.

Таблица 2. Число винтов для крепления стакана к корпусу

| D0, мм | 21÷37 | 40÷62 | 65÷75 | 80÷95 | 100÷145 |

| d, мм | 5 | 6 | 8 | 8 | 10 |

| Число винтов | 3 | 4 | 4 | 6 | 6 |

Вместо фланца может быть выполнен буртик, наружный диаметр которого равен:

![]()

а высота его равна высоте фланца.

У торцов наружной цилиндрической поверхности и отверстия стакана выполняют фаски для удобства его установки в корпус и монтажа подшипников (рис. 1). Чтобы торец фланца стакана и торец корпуса сопрягались по плоскости, в углу на наружной поверхности стакана выполняют канавку для выхода шлифовального круга такого же профиля и размеров, как для валов (табл. 2).

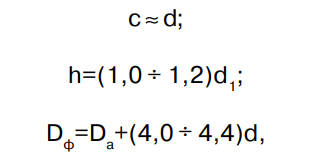

Для уменьшения наружной посадочной поверхности стакана иногда делают занижение в средней части сопрягаемой поверхности стакана (лучше, где нет подшипника) или на выступающей части из корпуса до 0,5 ÷ 1,0 мм на диаметр (рис. 2).

Рис. 2. Посадка стакана в корпус

Длину посадочных участков внутри стакана берут равной или на 1-2 мм больше ширины кольца подшипника. Канавки в отверстиях стаканов делать не следует, поскольку их выполнять сложнее, чем на наружной поверхности. Кроме того, они затрудняют установку подшипников.

Стаканы для подшипников вала конической шестерни перемещают при сборке для регулировки осевого положения конической шестерни. Для этого применяют посадку стакана в корпусе H7/js6. Другие стаканы после их установки в корпус остаются неподвижными. Тогда применяют посадки типа H7/ k6 или H7/m6.

2. Конструкция крышек и уплотнений для подшипников

Осевое положение вала в корпусе определяется с помощью торцовых крышек. Торцовые крышки должны быть достаточно прочными, чтобы выдержать осевые нагрузки, передаваемые валами через наружные кольца подшипников.

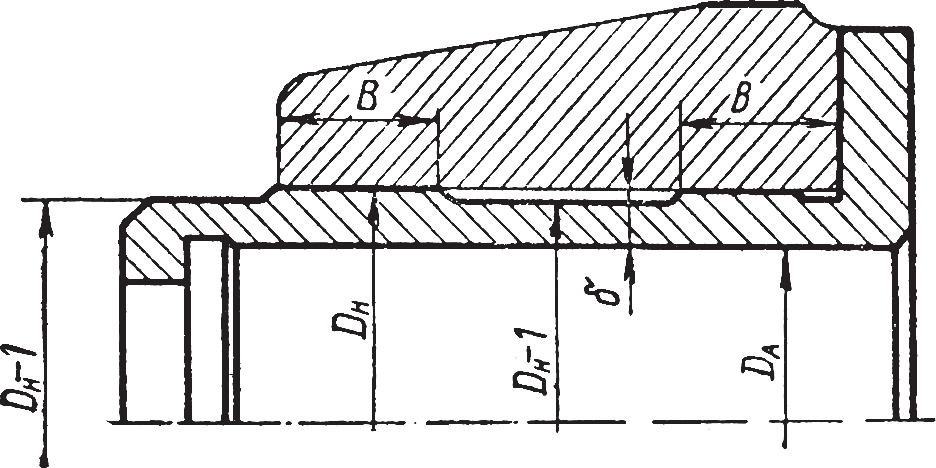

Крышки подшипников изготовляют из чугуна марки СЧ15. Различают крышки глухие и с отверстиями для прохода валов (табл. 3). Крышки изготовляются с центрирующим выступом и без него. Центрирующий выступ обычно контактирует с наружным кольцом подшипника для фиксирования положения вала в корпусе. Наружный диаметр выступа равен диаметру расточки под подшипник по посадке h9, а внутренний соответствует размеру t в стакане. Толщина и наружный диаметр фланца, диаметр, на котором расположены отверстия и их количество, определяются так же, как для стакана.

Если крышка не имеет контакта с подшипником, то она может быть выполнена без центрирующего пояска (плоской) (табл. 3, тип 1).

Если крышка выполнена с отверстием для прохода вала, то она отличается тем, что в ней, как правило, предусматривается место для установки уплотнения, которое защищает подшипник от попадания грязи и от вытекания смазки. Наличие уплотнения и деталей крепления подшипника на валу определяет в осевом сечении конфигурацию торцовой наружной и внутренней поверхности крышки (табл. 3, тип 2 и 3).

Таблица 3. Размеры глухих прижимных крышек

|

|||||||||||

| D | D1 | D2 | D3 | Отверстия под винты | Н | Н2 | H1 | b | |||

| d | dl | d2 | число | ||||||||

| 40-42

44-47 |

54

60 |

70

78 |

34

38 |

7 | 12 | 14 | 4 | 10 | 20 | 5 | 4 |

| 50-52 | 66 | 82 | 44 | ||||||||

| 55-58

60-62 |

75 | 95 | 48

52 |

22 | 7 | ||||||

| 65-68

70-72 75 |

84

90 |

105

110 |

58

62 64 |

9 | 15 | 20 | 4 | 12 | 26 | 8 | 4 |

| 80-85

90-95 |

100

110 |

120

130 |

72

80 |

6 | |||||||

| 100 | 120 | 145 | 90 | ||||||||

| 105-110 | 130 | 155 | 95 | ||||||||

| 115-120

125-130 |

140

150 |

165

175 |

105

115 |

11 | 18 | 24 | 6 | 15 | 32 | 9 | 5 |

| 135-140 | 160 | 185 | 125 | ||||||||

| 145 | 170 | 195 | 130 | ||||||||

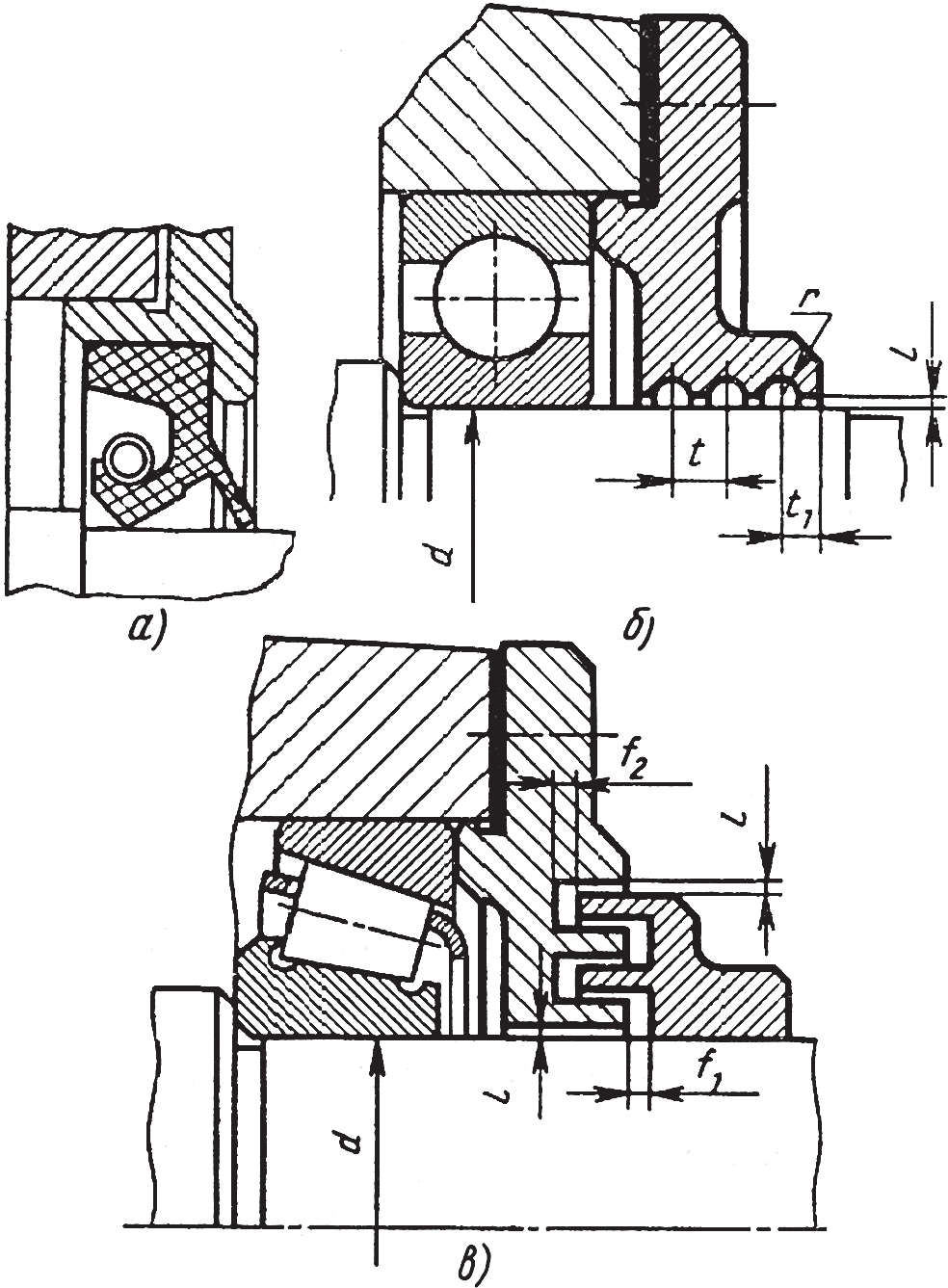

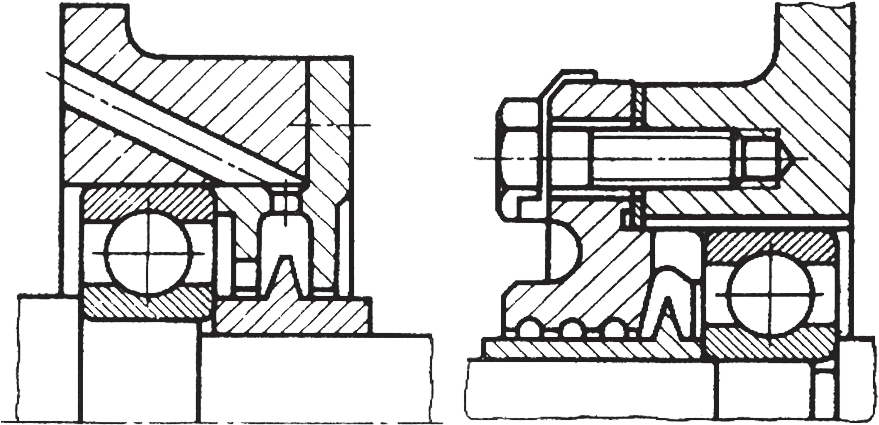

Уплотнения валов, размещаемых в крышках, приведены на рис. 3.

Рис. 3. Уплотнения валов, размещаемых в крышках: а – манжетное; б – щелевое (l=0,2…0,4; t=4,5…6; r=1,2…2); в – лабиринтное (l=0,2…0,4; f1=1…2; f2=1,5…3)

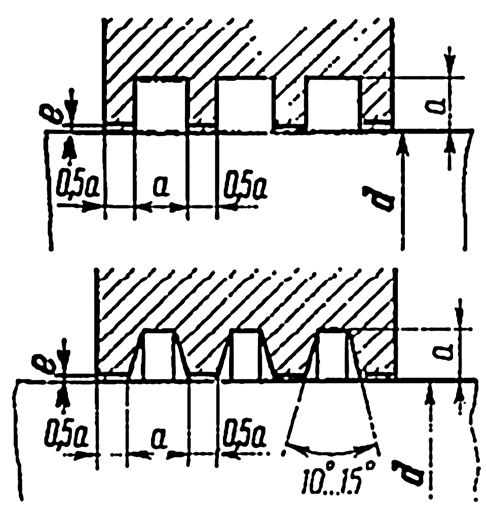

Так как щелевые уплотнения недостаточно надежно защищают подшипники от попадания пыли и грязи, то их применяют для подшипников качения машин, работающих в чистой и сухой воздушной среде (табл. 4).

Лабиринтные уплотнения (рис. 3, в) самые надежные, особенно при больших частотах вращения валов. Уплотнения, основанные на действии центробежной силы, применяют в качестве наружных и внутренних. В ответственных случаях применяют комбинированные уплотнения.

Таблица 4. Размеры щелевых уплотнений с кольцевыми проточками, мм

|

|||||

| dв | е | t | t1 | r | a |

| 10-50 | 0,2 | 4,5 | 3 | 1,5 | 2 |

| 50-80 | 0,3 | 4,5 | 3 | 1,5 | 2 |

| 80-110 | 0,4 | 6 | 4 | 2 | 3 |

| 110-180 | 0,5 | 7,5 | 5 | 2,5 | 3 |

3. Уплотнения манжетные резиновые армированные для валов

Уплотнения манжетные резиновые армированные для валов предназначены для работы в среде минеральных масел и воды при избыточном давлении не более 5 Н/см2 и в интервале температур от минус 45 до 120°С и кратковременно (не более 2 ч) до 130°С. Манжета не должна нагреваться выше 90°С. При шлифованных шейках вала под уплотнение окружная скорость поверхности шейки вала может достигать 8 м/с, при полированных – выше (рис. 3, а).

Уплотнения манжетные резиновые армированные для валов предназначены предотвратить вытекание масла в месте выхода вращающегося вала из корпуса. Манжета предотвращает также попадание воды и грязи в корпус. Разность давлений по обе стороны манжеты не должна превышать 5 Н/см2.

К сопряженным деталям предъявляются следующие требования:

для вала (втулки)

- а) твердость поверхности трения не менее 50 HRC;

- б) допускаемое отклонение не более h11;

- в) шероховатость не ниже Ra=0,32 с последующей полировкой, не допускаются продольные риски и другие дефекты;

для посадочного гнезда (отверстия)

- а) допускаемое отклонение по Н8;

- б) шероховатость поверхности не ниже Ra 2,5.

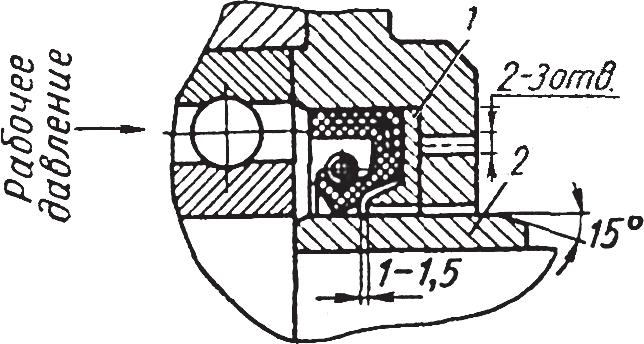

Для монтажа манжеты необходимо предусматривать заходную фаску 15° (рис. 4). Рабочая кромка манжеты при снятой пружине должна без зазора прилегать к валу по всей окружности. К рабочей кромке манжеты должен быть обеспечен доступ смазки.

Таблица 5. Размеры уплотнений манжетных резиновых армированных, мм

|

|||||||||||||||

| d | D | h1 | h2 | d | D | h1 | h2 | d | D | h1 | h2 | d | D | h1 | h2 |

| 28 | 7 | 45 | 45 | 65 | 10 | 14 | 95 | ||||||||

| 15 | 30 | 7 | — | 28 | 47 | 10 | 14 | 70 | 75 | 100 | 12 | 16 | |||

| 32 | 8 | 50 | 65 | 102 | |||||||||||

| 16 | 28 | 6 | 47 | 48 | 70 | 10 | 14 | 80 | 105 | 12 | 16 | ||||

| 30 | 7 | — | 30 | 50 | 10 | 14 | 72 | 110 | |||||||

| 32 | 8 | 52 | 70 | 85 | 110

115 |

12 | 16 | ||||||||

| 35 | 8 | 48 | 50 | 72 | 10 | 14 | |||||||||

| 18 | 30 | 6 | 32 | 50 | 10 | 14 | 75 | 115 | |||||||

| 32 | 8 | — | 52 | 72 | 110 | 14 | 90 | 120 | 12 | 16 | |||||

| 35 | 7 | 35 | 50 | 10 | 14 | 52 | 75 | 125 | |||||||

| 37 | 8 | 55 | 80 | 12 | 16 | 120 | |||||||||

| 20 | 32 | 6 | — | 57 | 75 | 10 | 14 | 95 | 125 | 12 | 16 | ||||

| 35 | 8 | 58 | 55 | 80 | 12 | 16 | 130 | ||||||||

| 37 | 8 | 12 | 36 | 52

55 58 |

10 | 14 | 82 | 100 | 125

130 135 |

12 | 16 | ||||

| 38 | 8 | 75 | 10 | 14 | |||||||||||

| 40 | 10 | 14 | 58 | 80 | 12 | 16 | |||||||||

| 42 | 10 | 82 | |||||||||||||

Таблица 6. Размеры прижимных крышек с отверстиями для манжетных уплотнений, мм

|

||||||||||||||||||||||

| D | D1 | D2 | D3 | D4 | Крепежные отверстия | Н | h | h1 | В | b | s | B1 | b1 | l | h2 | |||||||

| d | d1 | d2 | n | |||||||||||||||||||

| 13; 15 | 12; 15 | 8; 11 | ||||||||||||||||||||

| 15 | 15 | 11 | ||||||||||||||||||||

| 65; 68;

70; 72; 75 |

84

90 90 |

105

110 110 |

58

62 64 |

68

72 72 |

9 | 15 | 20 | 4 | 17 | 6 | 12 | 15 | 4 | 15 | 11 | 2; 3 | 2 | |||||

| 12; 15 | 3 | |||||||||||||||||||||

| 15 | ||||||||||||||||||||||

| 80; 85

90; 95 |

100

110 |

120

130 |

72

80 |

80

92 |

6 | 28 | 6 | |||||||||||||||

| 3 | ||||||||||||||||||||||

| 100

105; 110 |

120

130 |

145

155 |

90

95 |

100

110 |

11 | 18 | 24 | 23 | 8 | 15 | 18; 20 | 5 | 7 | 17 | 11; 13;

6 |

|||||||

| 20 | ||||||||||||||||||||||

Примечания:

|

||||||||||||||||||||||

| Размеры | Диаметр вала или втулки | |||||||||||||||||||||

| 15 | 17 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | ||||||||||||||

| H1 | 22 | 22 | 27 | 28 | 28 | 30 | 28 | 31 | 33 | |||||||||||||

| h3 | 7 | 7 | 12 | 13 | 10 | 10 | 12 | 13 | 15 | |||||||||||||

| l1 | 10 | 10 | 12 | 12 | 13 | 13 | 15 | 16 | 18 | |||||||||||||

Рис. 4. Защита для манжеты

При запыленности внешней среды перед манжетой необходимо устанавливать защитные устройства (отражатели, уплотнения с кольцевыми проточками, лабиринтные уплотнения и др.). Для предохранения манжеты от выворачивания при перепаде давления более 5 Н/см2, а также при сборке и работе рекомендуется применять конусный упор 1 (рис. 4), и для защиты вала от износа рекомендуется устанавливать втулку 2.

Размеры уплотнений манжетных резиновых приведены в табл. 5.

Размеры крышек под уплотнения манжетные резиновые приведены в табл. 6.

4. Войлочные уплотнения

Кольца войлочных уплотнений изготовляются из войлока грубошерстного по ГОСТ 6418-81, полугрубошерстного по ГОСТ 6308-71 и предназначены для работы при окружной скорости поверхности шейки вала не более 2-3 м/с; тонкошерстного войлока и предназначены для работы при окружной скорости поверхности шейки вала не более 5 м/с.

Твердость шейки вала рекомендуют не менее 45 HRC.

Войлочные уплотнения не рекомендуют применять в ответственных конструкциях и в условиях повышенной загрязненности окружающей среды; при наличии избыточного давления с одной из сторон кольца и при температурах свыше 90°С.

При работе войлочных уплотнений в среде, вызывающей повышенный износ валов, рекомендуется устанавливать на вал защитные втулки диаметром d (табл. 7).

Таблица 7. Размеры войлочных уплотнений и канавок для них, мм

|

||||||||

| Проточка | Кольцо | |||||||

| d | d1 | D | b | Smin | d2 | D1 | b1 | |

| Сталь | Чугун | |||||||

| 20 | 21 | 31 | 3 | 10 | 13 | 19 | 30 | 3,5 |

| 22 | 23 | 33 | 3 | 21 | 32 | 3,5 | ||

| 25 | 26 | 38 | 4 | 24 | 37 | 5,0 | ||

| 28 | 29 | 41 | 27 | 20 | ||||

| 30 | 31 | 43 | 12 | 29 | 42 | |||

| 32 | 33 | 45 | 31 | 44 | ||||

| 35 | 36 | 48 | 34 | 47 | ||||

| 38 | 39 | 51 | 37 | 50 | ||||

| 40 | 41 | 53 | 39 | 52 | ||||

| 42 | 43 | 55 | 41 | 51 | ||||

| 45 | 46 | 58 | 44 | 57 | ||||

| 48 | 49 | 61 | 47 | 60 | ||||

| 50 | 51 | 67 | 5 | 49 | 66 | 6,0 | ||

| 52 | 53 | 69 | 51 | 68 | ||||

| 55 | 56 | 72 | 15 | 54 | 71 | |||

| 58

60 |

59

61 |

75

77 |

57

59 |

74

76 |

||||

| 62 | 63 | 79 | 61 | 78 | ||||

| 65 | 66 | 82 | 64 | 81 | ||||

| 68 | 69 | 85 | 67 | 84 | ||||

| 70 | 71 | 89 | 6 | 69 | 88 | 7,0 | ||

| 72 | 73 | 91 | 71 | 90 | ||||

| 75 | 76 | 94 | 74 | 93 | ||||

| 78 | 79 | 97 | 77 | 96 | ||||

При работе в сильно загрязненной, пыльной и влажной среде рекомендуется применять войлочные кольца в сочетании с уплотнениями с кольцевыми проточками и с лабиринтными уплотнениями.

Контактные уплотнения в виде колец из войлока или фетра (табл. 7) перед укладкой в расточку в крышке пропитывают маслом, нагретым до 80-90°С.

Войлочные уплотнения более эффективны при консистентной смазке; допустимая температура – от -50 до 120°С.

5. Уплотнение кольцами из латуни, текстолита и графита

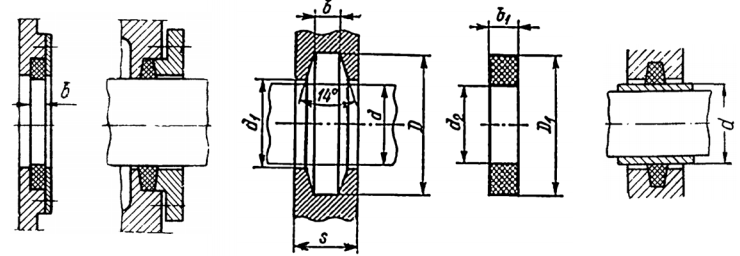

При обильной смазке применяются уплотнения из латунных колец 1 типа поршневых (рис. 5).

Рис. 5. Уплотнения из латунных колец

Каждое кольцо закладывается в паз и силой упругости материала прижимается наружной поверхностью к сопряженной детали. В зависимости от интенсивности разбрызгивания масла в картере, устанавливают от одного до четырех уплотнительных колец.

К подобным же уплотнениям относятся текстолитовые кольца или кольца из прессованного графита, состоящие из двухтрех частей, вставленных в крышку подшипника и прижатых к валу пружинами (рис. 6).

Рис. 6. Уплотнение, состоящее из графитовых или текстолитовых разъемных колец

Давление кольца на вал не должно превышать 5-6 Н/см2. Уплотнения из графита могут работать при окружной скорости до

60 м/с и температуре до 360° и допускают давление до 320 Н/см2.

6. Уплотнение центробежного типа

Защитные кольца на внешней поверхности (рис. 7) имеют ребро треугольного сечения и вращаются вместе с валом. При этом вытекающее из подшипника масло отбрасывается центробежной силой на стенку корпуса и возвращается в подшипник. Размеры этих колец приведены в табл. 8.

Таблица 8. Размеры центробежных колец

| d | D | D1 | B | b | d1 | l | c | d | D | D1 | B | b | d1 | l | c |

| 30 | 46 | 65 | 14 | 3 | М6 | б | 1 | 140 | 165 | 200 | 19 | 5 | М6 | 7 | 1,5 |

| 35 | 52 | 75 | 14 | 3 | М6 | 6 | 1 | 150 | 175 | 210 | 19 | 5 | М6 | 7 | 1,5 |

| 40 | 58 | 85 | 14 | 3 | М6 | 6 | 1 | 160 | 185 | 220 | 19 | 5 | М6 | 7 | 1,5 |

| 45 | 65 | 92 | 14 | 3 | М6 | 6 | 1 | 170 | 195 | 230 | 19 | 5 | М6 | 7 | 1,5 |

| 50 | 70 | 100 | 16 | 4 | М6 | 6 | 1,5 | 180 | 205 | 240 | 19 | 5 | М6 | 7 | 1,5 |

| 55 | 75 | 105 | 16 | 4 | М6 | 6 | 1,5 | 190 | 215 | 250 | 19 | 5 | М6 | 7 | 1,5 |

| 60 | 80 | 110 | 16 | 4 | М6 | 6 | 1,5 | 200 | 230 | 270 | 22 | 6 | М8 | 8 | 2 |

| 65 | 85 | 115 | 16 | 4 | М6 | 6 | 1,5 | 220 | 250 | 290 | 22 | 6 | М8 | 8 | 2 |

| 70 | 90 | 120 | 16 | 4 | М6 | 6 | 1,5 | 240 | 270 | 310 | 22 | 6 | М8 | 8 | 2 |

Рис. 7. Защитные уплотнения центробежного типа

Для предотвращения вытекания смазочного материала из корпуса редуктора или выноса его в виде масляного тумана и брызг применяют различные уплотняющие материалы и устройства.

Разъемы составных корпусов герметизируют специальными мазями, наносимыми на плоскости разъема перед сборкой корпуса. Во фланцевых соединениях, когда положение фланца не определяет осевой зазор в подшипниковом узле, могут применяться также мягкие листовые прокладочные материалы.

Таблица 9. Кольца резиновые уплотнительные круглого сечения, мм (ГОСТ 9833-73)

|

|||||

| Сечение кольца Ш | |||||

| Ш2,5 | Ш3 | Ш3,6 | Ш4,6 | Ш5,8 | Ш8,5 |

| d1 ном | |||||

| 25,5 | 44,0 | 84,5 | 105,0 | 162,0 | 211,5 |

| 26,5 | 49,0 | 86,5 | 108,0 | 167,0 | 216,5 |

| 27,5 | 50,0 | 87,5 | 110,0 | 172,0 | 221,0 |

| 28,5 | 54,0 | 88,5 | 112,0 | 177,0 | 226,0 |

| 29,5 | 55,0 | 90,5 | 115,0 | 182,0 | 231,0 |

| 31.0 | 58,0 | 92,0 | 118,0 | 187,0 | 236,0 |

| 33,0 | 59,0 | 93,0 | 120,0 | 191,5 | 241,0 |

| 35,0 | 62,0 | 94,0 | 122,5 | 196,5 | 245,5 |

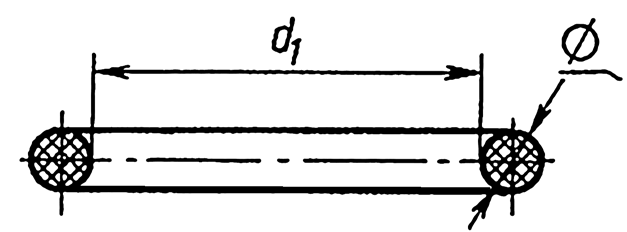

В настоящее время для герметизации фланцевых соединений широко применяют уплотнения в виде резиновых колец круглого сечения (табл. 9).

7. Уплотнение круглым кольцом

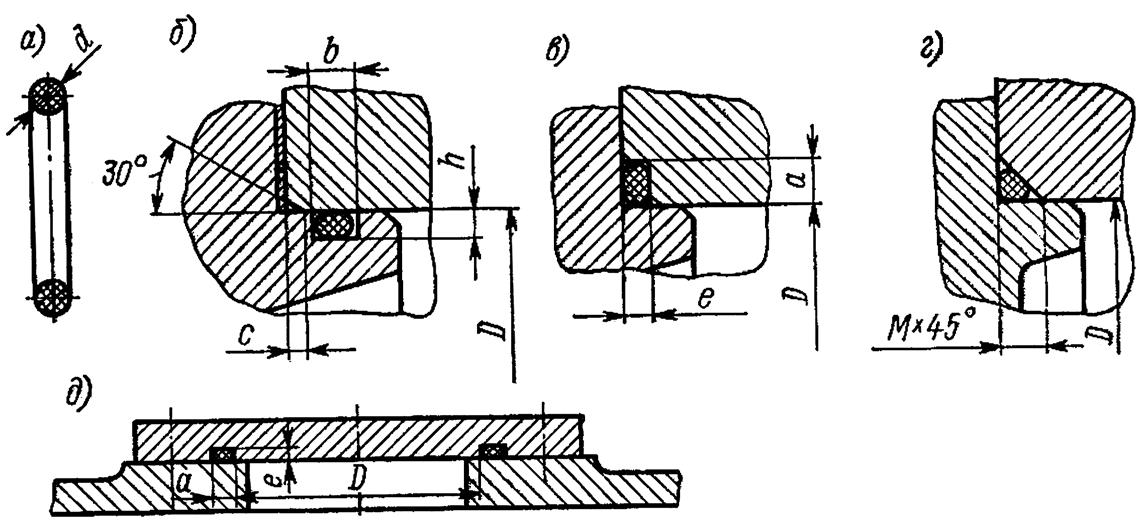

Для герметизации стыков типа фланец-корпус с центровочным буртом применяют установки колец в канавку (табл. 10, б), в торец (табл. 10, в) и в фаску (табл. 10, г). Установка колец в канавку занимает больше места в осевом направлении, но удобна при совмещении с регулировочными прокладками между фланцем и корпусом для осевого зазора, поскольку в этом случае изменение толщины прокладок не связано с деформацией сечения кольца, которым производится уплотнение по посадочной поверхности. Размеры установочных мест под резиновые уплотнительные кольца круглого сечения приведены в табл. 10. Эти же кольца можно применять для уплотнения плоских стыков (не обязательно круговых). Для этого на одной из соединяемых деталей должна быть выполнена канавка. Примеры кругового уплотнения кольцами приведены в табл. 10.

Таблица 10. Размеры сечений круглых колец и установочных мест для них, мм

|

||||

| Размеры | Диаметр кольца, d, мм | |||

| 2,5 | 3,0 | 3,6 | 4,6 | |

| D | 24-54 | 25-100 | 28-205 | 36-260 |

| b | 3,6 | 4,0 | 4,7 | 5,6 |

| h | 1,85 | 2,35 | 2,8 | 3,7 |

| с | 2,0 | 2,0 | 2,5 | 2,5 |

| а | 3,5 | 4,5 | 5,0 | 6,0 |

| е | 1,85 | 2,2 | 2,6 | 3,3 |

| М | 3,3 | 4,2 | 5,0 | 7,2 |

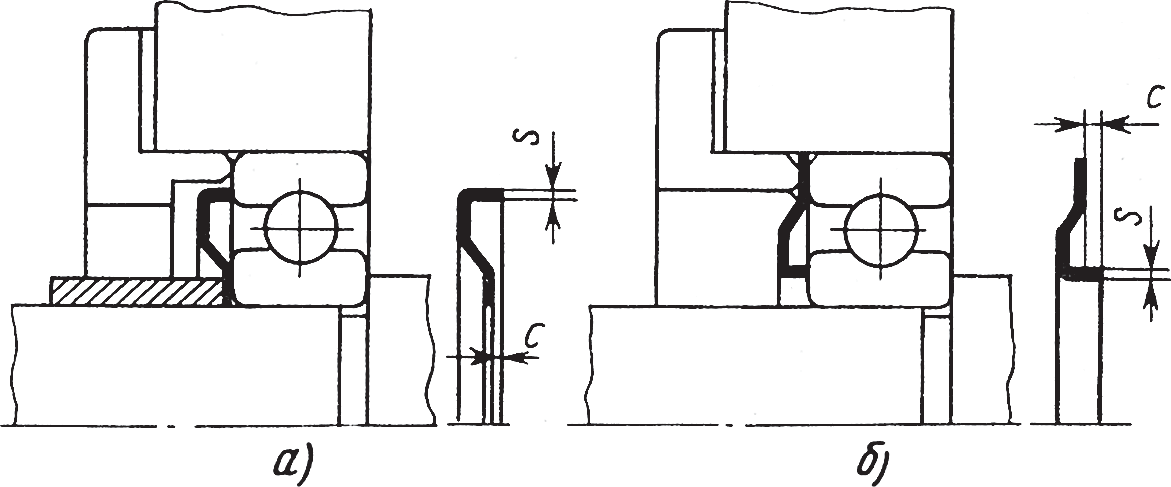

8. Защита подшипников

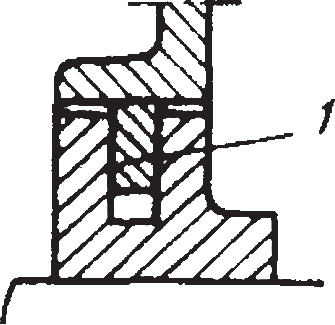

Для защиты подшипника от обильной жидкой смазки и от попадания в них продуктов износа применяют защитные шайбы (рис. 8; а, б).

Рис. 8. Внутренние уплотняющие устройства для подшипников: а и б – подвижные маслоотражательные кольца; в – неподвижное мазеудерживающее кольцо

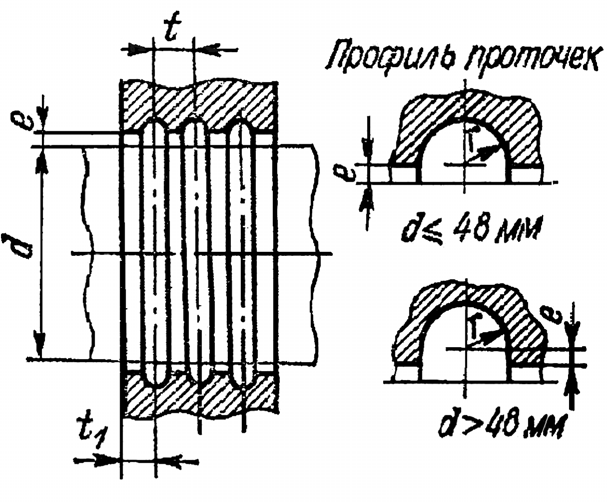

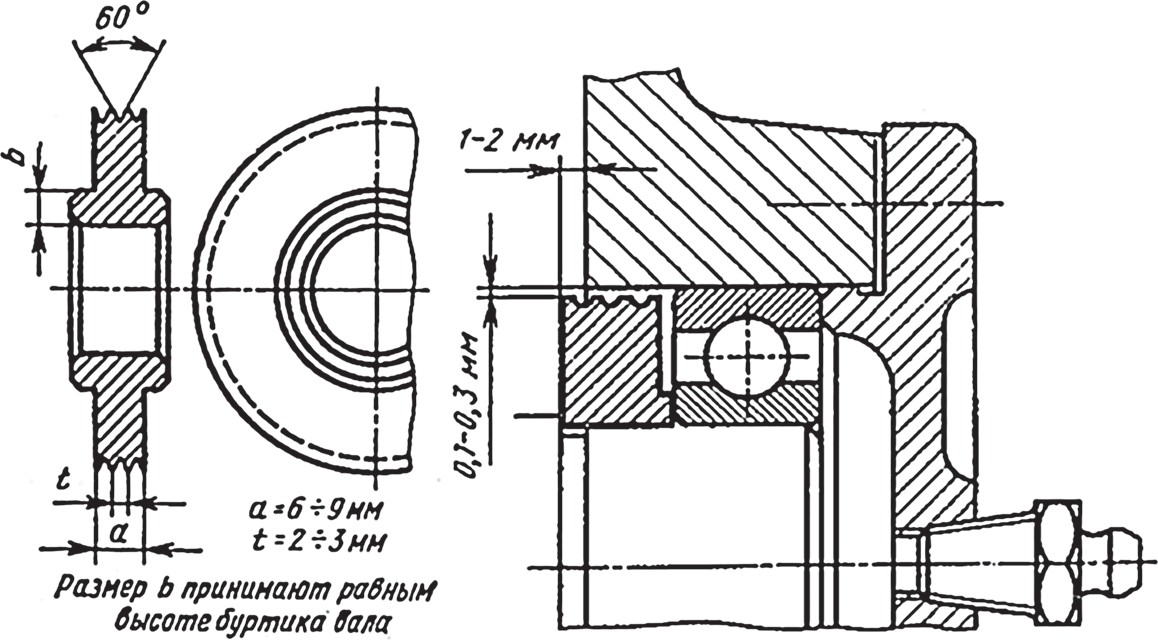

На рис. 9 показано щелевое маслооотражательное подвижное уплотнение – диск с проточками для отделения консистентой смазки подшипника от жидкой смазки, применяемой для смазки зубчатого зацепления. Диск с буртиком b, равным заплечику, имеет 2-4 канавки треугольного профиля и наружный диаметр на 0,1-0,2 мм меньше наружного посадочного диаметра подшипника. Диск устанавливается так, чтобы его торец выступал из посадочного отверстия на 1-2 мм. К данной группе уплотнений относят также уплотнения с защитными с неподвижными шайбами (рис. 8, в).

Рис. 9. Щелевое подвижное уплотнение с проточками

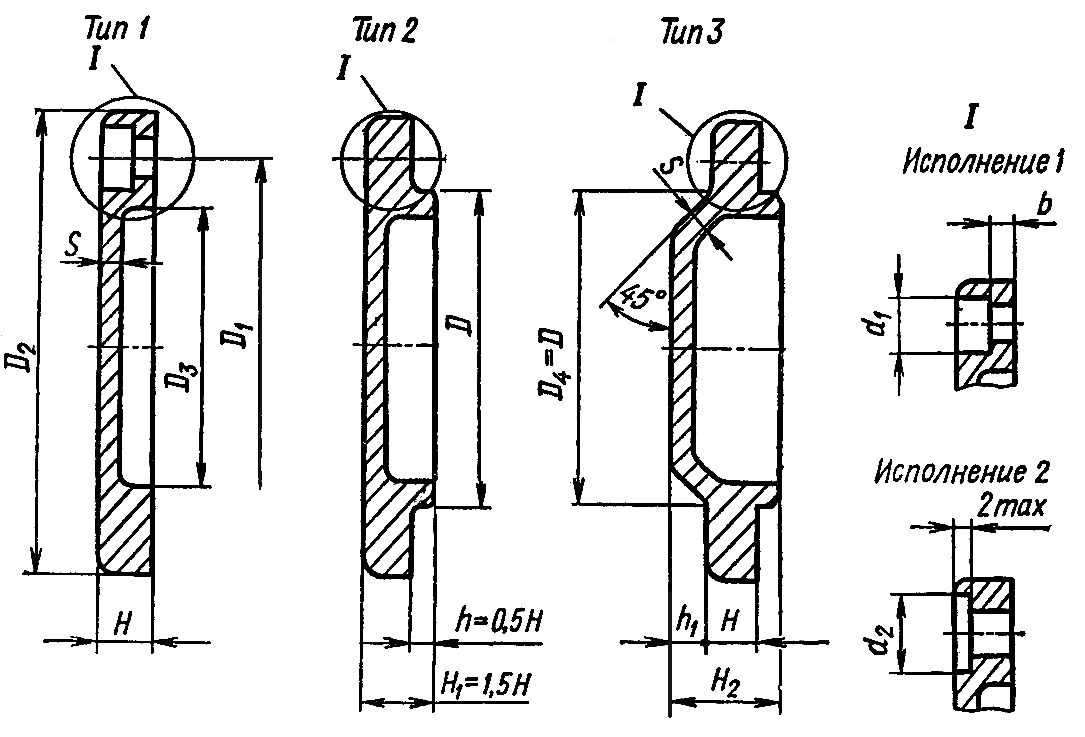

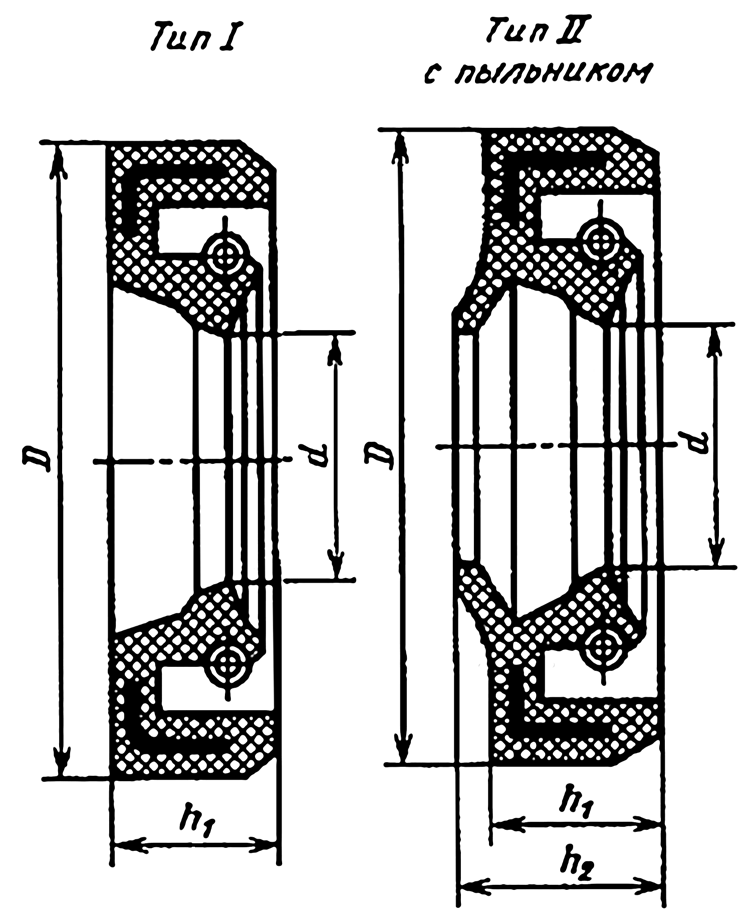

Рис. 10. Торцовые уплотнения: а – исполнение I; б – исполнение II

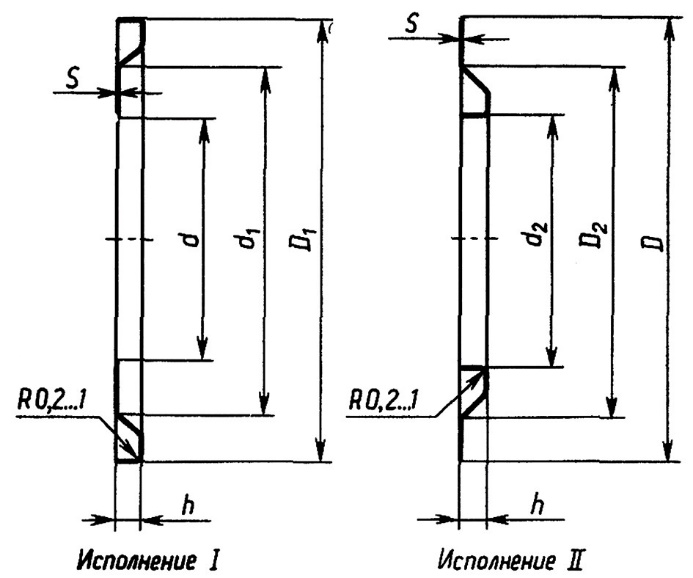

9. Торцовые уплотнения

Торцовые уплотнения применяют при жидкой смазке. Торцовой частью (рис. 10) толщиной 0,5…0,6 мм уплотнение прижимается к торцу кольца подшипника и предохраняет подшипник от попадания продуктов износа и загрязнений и от вытекания масла. Размеры уплотнений приведены в табл. 11, где исполнение I предназначено для закрепления на валу, а исполнение II – для закрепления в корпусе.

Таблица 11. Уплотнительные торцовые (маслоотражательные) кольца

|

|||||||||

| Диаметры

подшипника |

Общие

размеры |

Исполнение I | Исполнение II | ||||||

| d | D | s | h | D1 | d | d1 | d2 | D | D2 |

| 20 | 47

52 |

0,3 | 2 | 41,2

44,8 |

20 | 29

33 |

25,7

27,2 |

47

52 |

37

40 |

| 25 | 52

62 |

2,5 | 47

54,8 |

25 | 36

40 |

31,5

32,2 |

52

62 |

42

47 |

|

| 30 | 62

72 |

56,2

64,8 |

30 | 44

48 |

36,3

37,2 |

62

72 |

47

56 |

||

| 35 | 72

80 |

64,8

70,7 |

35 | 48

54 |

43

45 |

72

80 |

56

65 |

||

| 40 | 140 | 0,5 | 3,5 | 127,5 | 100 | 72,5 | 140 | 110 | |