Содержание страницы

В машинах для передачи движения от одного механизма к другому, выполненных как самостоятельная сборочная единица (редуктор, вариатор, двигатель и т.п.), применяются устройства, которые соединяют входные и выходные валы и называются муфтами.

При соединении валов муфты могут выполнять и другие функции:

- соединять и разъединять валы;

- предохранять механизмы от поломок;

- компенсировать несовпадение осей по высоте и по углу;

- амортизировать вибрации и толчки;

- работать с механизмами с изменяющейся окружной скоростью и др.

В справочной и другой технической литературе, а также в каталогах, подробно представлены технические параметры муфт в зависимости от требуемых свойств и передаваемой нагрузки, элементы конструкции и технические требования, которые необходимо выполнять при монтаже и эксплуатации муфт.

Поэтому при проектировании механических приводных устройств и механизмов редко возникает необходимость разрабатывать конструкции муфт. Задача в большинстве случаев сводится к подбору муфты в соответствии с техническими требованиями.

Основным показателем при выборе муфты является номинальный диаметр соединяемых валов. Затем после выбора муфты может возникнуть необходимость в проверке ее, что связано с определением расчетного вращающего момента, частоты вращения и условий эксплуатации, а также, при необходимости, прочность соединительных деталей.

Основная характеристика при подборе муфты – Т – передаваемый муфтой крутящий (номинальный) момент, Трасч – момент, учитывающий наиболее тяжелые условия ее нагружения и называемый расчетным крутящим моментом, и [T] – допускаемый крутящий момент, указанный в каталоге:

![]()

где Т=P/ω – крутящий момент, передаваемый муфтой при установившемся режиме работы (номинальный момент), определяемый по мощности Р и угловой скорости ω; k – коэффициент динамичности или режима работы (перегрузки), учитывающий дополнительные динамические нагрузки на муфту; его значение зависит от рода приводного двигателя и назначения рабочей машины. Для привода от электродвигателя принимают: при спокойной нагрузке k=1,15…1,4; при переменной нагрузке k=1,5…2; при ударной нагрузке k=2,5…3.

С учетом инерционных масс:

где l1 и l2 – моменты инерции вращающихся масс ведущего и ведомого валов с насаженными на них деталями, приведенными к оси того вала, на который устанавливается муфта; Тном – номинальный вращающий момент.

Вместо момента инерции для муфт может быть указан маховой момент:

![]()

где G – вес вращающихся деталей на валу, Н; D – диаметр окружности вращающихся масс (обода маховика), м; g=9,81 м/с2.

При постоянном направлении вращения и умеренно нагруженных валах (σ ≈ 15 МПа) полумуфты устанавливают на концах валов по переходным посадкам (H7/m6, H7/k6). При реверсивной работе, а также при тяжело нагруженных валах (σ>15 МПа) применяют посадки с натягом. При такой посадке муфты могут возникнуть проблемы при демонтаже. Поэтому целесообразно для муфт, предназначенных для работы с большими нагрузками, применять посадку на конус концов валов, при которой можно создать значительный натяг в соединении и обеспечить точное радиальное и угловое положение полумуфты относительно вала.

1. Муфты соединительные

1.1. Жесткие муфты

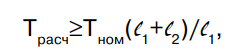

Самая простая из жестких неразъемных муфт – втулочная муфта (рис. 1), представляющая собой цельную втулку, надеваемую на концы валов и закрепляемую на них штифтами (рис. 1, а), шпонками (рис. 1, б) или шлицами и фланцевая муфта (рис. 1, в).

Рис. 1. Жесткие муфты

Втулочные муфты простые, дешевые по конструкции, нашли довольно широкое применение в легких машинах для соединения валов диаметром примерно до 100 мм.

Внутренний диаметр втулки должен соответствовать диаметрам соединяемых валов, а ее длина l=(3,5…4)d, толщина стенки втулки δ=d/3+10 мм (D ≈ (1,7…1,5)d мм). Применение этих муфт ограничено тем, что при сборке и разборке валов требуются значительные смещения их в осевом направлении, а также тем, что эти муфты требуют очень точного совмещения осей соединяемых валов (в противном случае появляются силы, изгибающие валы). Материал втулок – сталь 35, 40, 45, а втулок больших размеров – чугун СЧ18, СЧ24 и др. Прочность муфты определяется проверочным расчетом на прочность ее соединения с валом – штифтового, шпоночного или шлицевого.

Наиболее распространенная из жестких муфт, разъемных в плоскости, перпендикулярной оси вала, – фланцевая (поперечно-свертная) муфта (рис. 1, в).

Муфта состоит из двух полумуфт, насаживаемых на концы валов и соединяемых между собой болтами. Болты муфты ставят с зазором (вариант I) и без зазора (вариант II).

1.2. Компенсирующие самоустанавливающиеся муфты

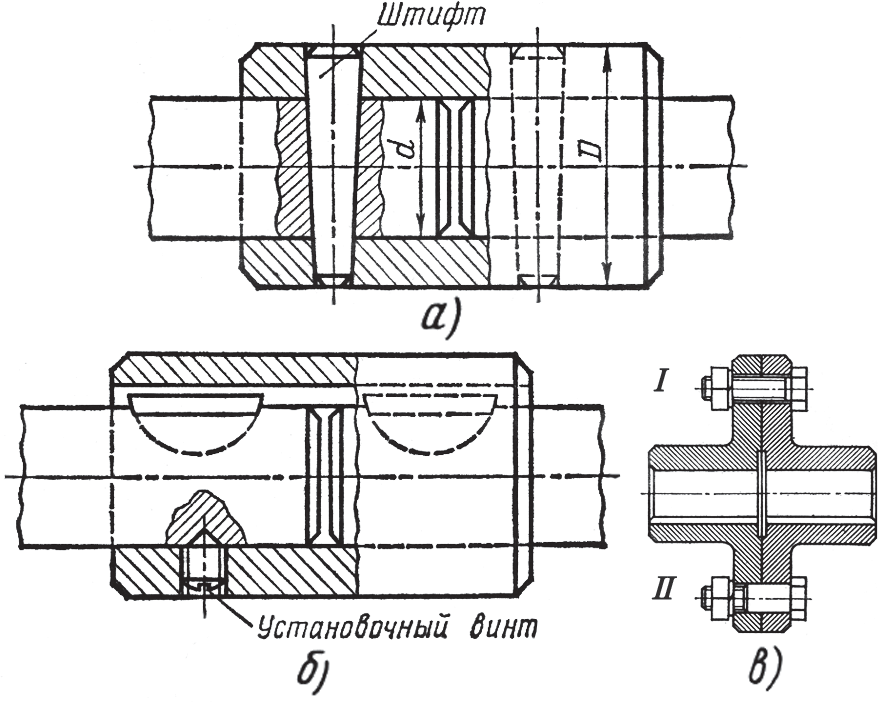

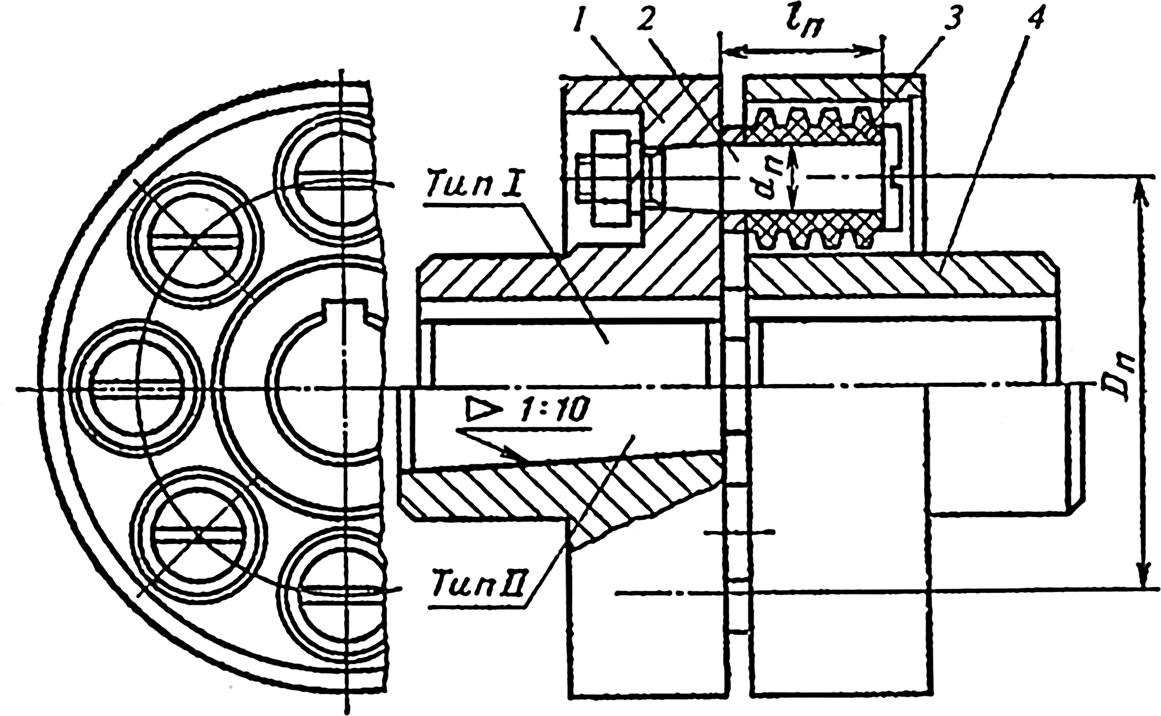

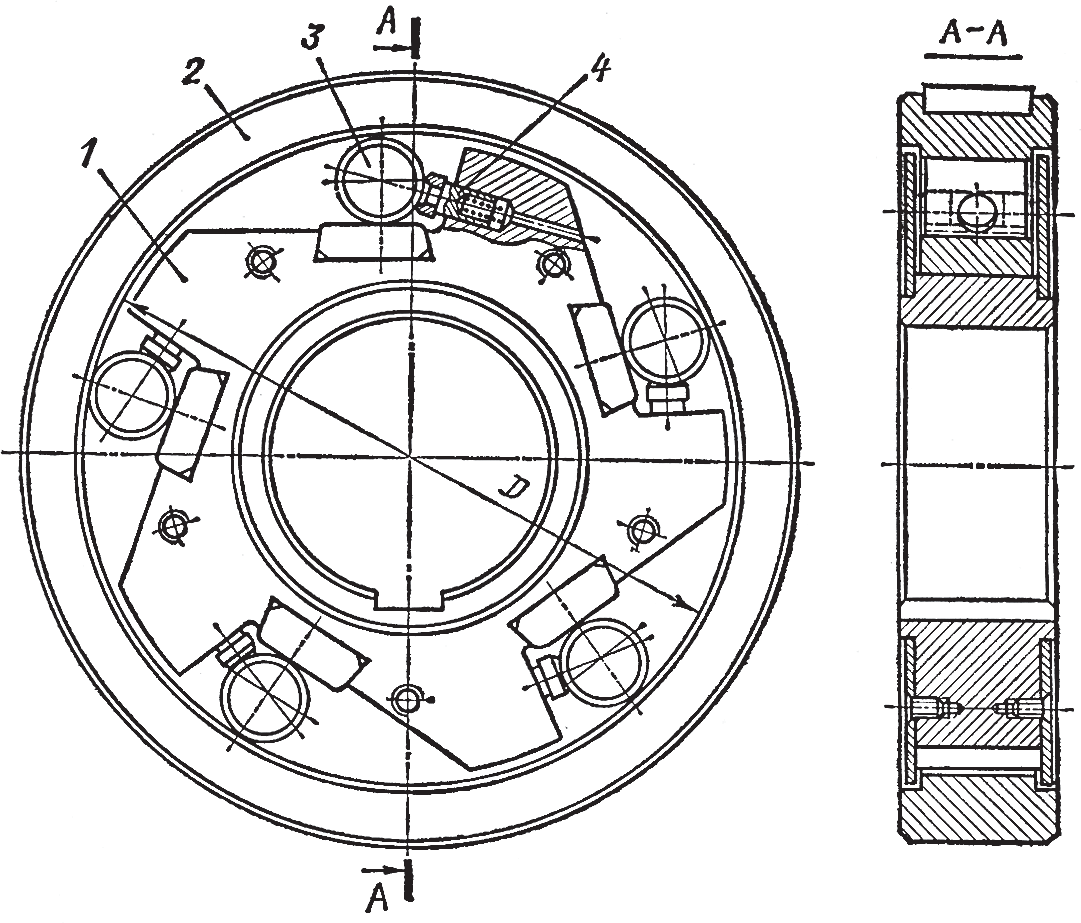

Из компенсирующих самоустанавливающихся универсальных муфт для соединения валов диаметром от 40 до 560 мм зубчатая муфта (рис. 2) – самая распространенная.

Рис. 2. Компенсирующая самоустанавливающаяся зубчатая муфта

Муфта состоит из двух полумуфт 1 и 2 с наружными зубьями и двух половин обоймы 3 и 4 с внутренними зубьями, сцепляющимися с зубьями полумуфт. Полумуфты закрепляют на концах соединяемых валов. Половины обоймы соединяют между собой болтами.

Зубья полумуфт и половины обоймы имеют эвольвентный профиль, аналогичный эвольвентному профилю зубьев зубчатых колес, что позволяет нарезать их нормальным зуборезным инструментом. Зубчатая муфта компенсирует любые взаимные смещения валов – осевые, радиальные и угловые, так как зубчатое зацепление ее выполняют с боковым зазором и возможностью свободного осевого взаимного смещения сопряженных зубьев, а зубья изготовляют бочкообразной формы со сферической наружной поверхностью.

Широкое применение в машиностроении зубчатых муфт объясняется рядом их достоинств: небольшими габаритами и массой; большой нагрузочной способностью из-за большего числа одновременно сцепляющихся зубьев; допустимостью высоких окружных скоростей (более 25 м/с) и технологичностью.

Полумуфты и половины обоймы изготовляют из сталей 40, 40Х, 45 или из стального литья 45Л, 50Л и др.

Для повышения износостойкости зубья подвергают термообработке до твердости HRC<40 для зубьев полумуфт и HRC<35 для зубьев обоймы. Тихоходные зубчатые муфты (при υ<5 м/с) изготовляют с твердостью зубьев НВ>280.

Параметры зубчатых муфт унифицированных конструкций приведены в табл. 1.

Таблица 1. Муфты зубчатые (выборка), мм

| d | [T],

Н·м |

nmax,

об/мин |

Aтiп | D | D1 | D2 | L | е | Зубья | Масса, кг | Маховой момент

GD2, кг·м2 |

||

| т | b | z | |||||||||||

| 40 | 710 | 6300 | 49 | 170 | 110 | 55 | 115 | 12 | 2,5 | 12 | 30 | 10,2 | 0,12 |

| 50 | 1400 | 5000 | 75 | 185 | 125 | 70 | 145 | 12 | 2,5 | 15 | 38 | 14,3 | 0,21 |

| 60 | 3150 | 4000 | 95 | 220 | 150 | 90 | 170 | 18 | 3 | 20 | 40 | 24 | 0,42 |

| 75 | 5600 | 3350 | 125 | 250 | 175 | 110 | 215 | 18 | 3 | 25 | 48 | 38 | 0,85 |

| 90 | 8000 | 2800 | 145 | 290 | 200 | 130 | 235 | 25 | 3 | 25 | 56 | 57 | 1,86 |

| 105 | 11800 | 2500 | 160 | 320 | 230 | 140 | 255 | 25 | 4 | 30 | 48 | 80 | 2,80 |

Для уменьшения износа зубьев муфты в ее обойму заливают масло большой вязкости.

В последнее время отдельные элементы зубчатых муфт изготовляют из пластмасс, которые придают муфтам упругие и демпфирующие свойства и повышенную износостойкость.

1.3. Упругие муфты

Упругие муфты служат для уменьшения динамических нагрузок, передаваемых соединяемыми ими валами. Кроме того, эти муфты предохраняют соединяемые валы от резонансных колебаний и позволяют несколько компенсировать неточности взаимного расположения валов. Основные характеристики упругих муфт: жесткость или обратная ей величина – податливость и демпфирующая способность, т. е. способность превращать в теплоту энергию деформирования упругих элементов муфты.

Различают упругие муфты: линейные и нелинейные, или постоянной и переменной жесткости. Первые имеют линейную характеристику, т. е. прямо пропорциональную зависимость угла закручивания муфты (угла поворота одной полумуфты относительно другой) от передаваемого момента, а вторые – нелинейную характеристику. Достоинство муфт с нелинейными характеристиками – предотвращение резонанса крутильных колебаний при периодически изменяющихся нагрузках, воспринимаемых муфтами.

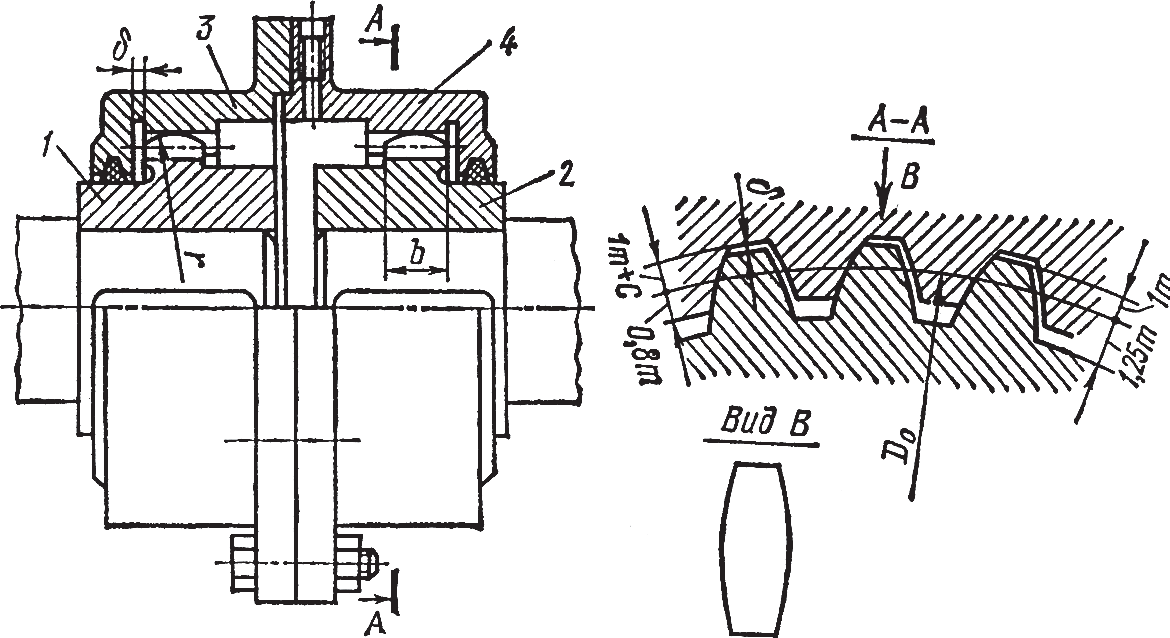

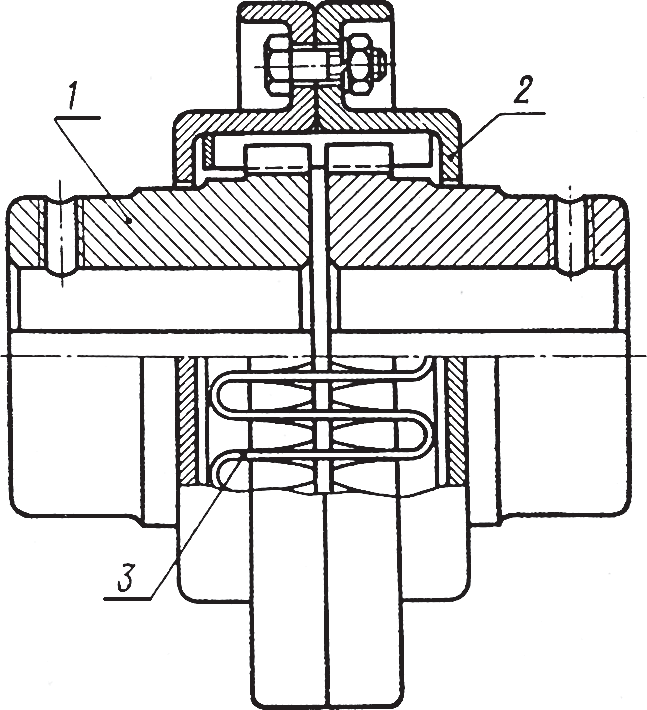

Конструкции упругих муфт разнообразны. По материалу упругих элементов они делятся на муфты с неметаллическими и металлическими элементами. В качестве металлических элементов используются пружины (рис. 3).

Муфты с металлическими упругими элементами по сравнению с муфтами с неметаллическими упругими элементами более долговечны, имеют меньшие габариты, но дороже. Их применяют в основном для передачи больших моментов.

Рис. 3. Основные типы металлических стальных упругих элементов муфт: а – цилиндрические пружины; б – змеевидные пластинчатые пружины; в – стержни, пластины и пакеты пластин, расположенные по образующей и по радиусу; г – пакеты разрезных гильзовых пружин

Муфта со змеевидной пружиной (рис. 4) наиболее распространена среди муфт с металлическими упругими элементами. Она состоит из двух полумуфт с зубьями специальной формы, во впадинах между которыми помещается змейкой (зигзагом) изогнутая пружина, так чтобы объединить смежные зубья на полумуфтах. Зубья и пружина закрываются снаружи кожухом, состоящим из двух половин, соединяемых между собой болтами.

Рис. 4. Муфта со змеевидной пружиной

С увеличением нагрузки пружина, изгибаясь, вступает в контакт с зубьями по все возрастающей длине. При этом уменьшается длина активной части пружины и ее жесткость увеличивается. Преимущественно при отсутствии колебаний применяют литые муфты, как наиболее совершенные и более простые по форме зубьев. Материал полумуфт – сталь 45 или стальное литье 45Л. Пружины изготовляют из пружинной стали 65Г, 60С2 и др. Половины кожуха изготовляют из чугуна СЧ12, СЧ15.

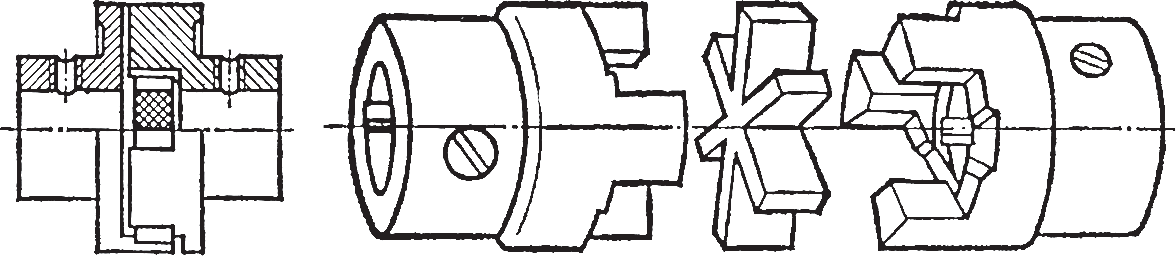

Втулочно-пальцевая муфта получила широкое распространение, например, в приводах от электродвигателя. Муфта (рис. 5) состоит из двух фланцевых полумуфт 1 и 4, пальцев 2 с коническим хвостовиком и резьбой. Пальцы вставляют в конические отверстия одной из полумуфт и затягивают гайками, что обеспечивает жесткое соединение этих деталей. Момент вращения на вторую полумуфту передается от пальцев через резиновые гофрированные втулки 3. Преимуществами этих муфт являются простота конструкции и возможность замены упругих элементов, малые габаритные размеры и масса, но они малоподатливы, и распределение напряжений в упругих элементах отличается большой неравномерностью.

Рис. 5. Втулочно-пальцевая муфта

Полумуфты и пальцы изготовляют из сталей 40, 40Х, 45 и др. Муфты допускают радиальное смещение валов до 0,2…0,5 мм, осевое смещение валов до 5 мм и угловое – до 1°. Следует заметить, что с ростом смещений увеличиваются износ упругих элементов и неравномерность распределения нагрузки среди пальцев муфты.

Муфты могут применяться для диаметров валов от 9 до 160 мм и моментов вращения от 6,3 до 16000 Н•м. Параметры втулочно-пальцевых муфт унифицированных конструкций приведены в табл. 2.

Таблица 2. Втулочно-пальцевые муфты унифицированных конструкций (выборка), мм

| dп | Габариты

муфты |

Пальцы | Втулки | [T]

Н•м |

[nmax]

мин-1 |

||||||

| Dн | Lобщ | dп | lп | Dп | z | резьб

а |

Dв | lв | |||

| 16…19 | 90 | 84 | 10 | 19 | 58 | 4 | М8 | 19 | 15 | 32 | 6300 |

| 20…24 | 100 | 104 | 10 | 19 | 68 | 6 | М8 | 19 | 15 | 55 | 5600 |

| 25…28 | 120 | 125 | 14 | 33 | 84 | 4 | М10 | 27 | 28 | 130 | 4750 |

| 30…38 | 140 | 165 | 14 | 33 | 100 | 6 | М10 | 27 | 28 | 240 | 4000 |

| 40…45 | 170 | 226 | 18 | 42 | 120 | 6 | М12 | 35 | 36 | 450 | 3350 |

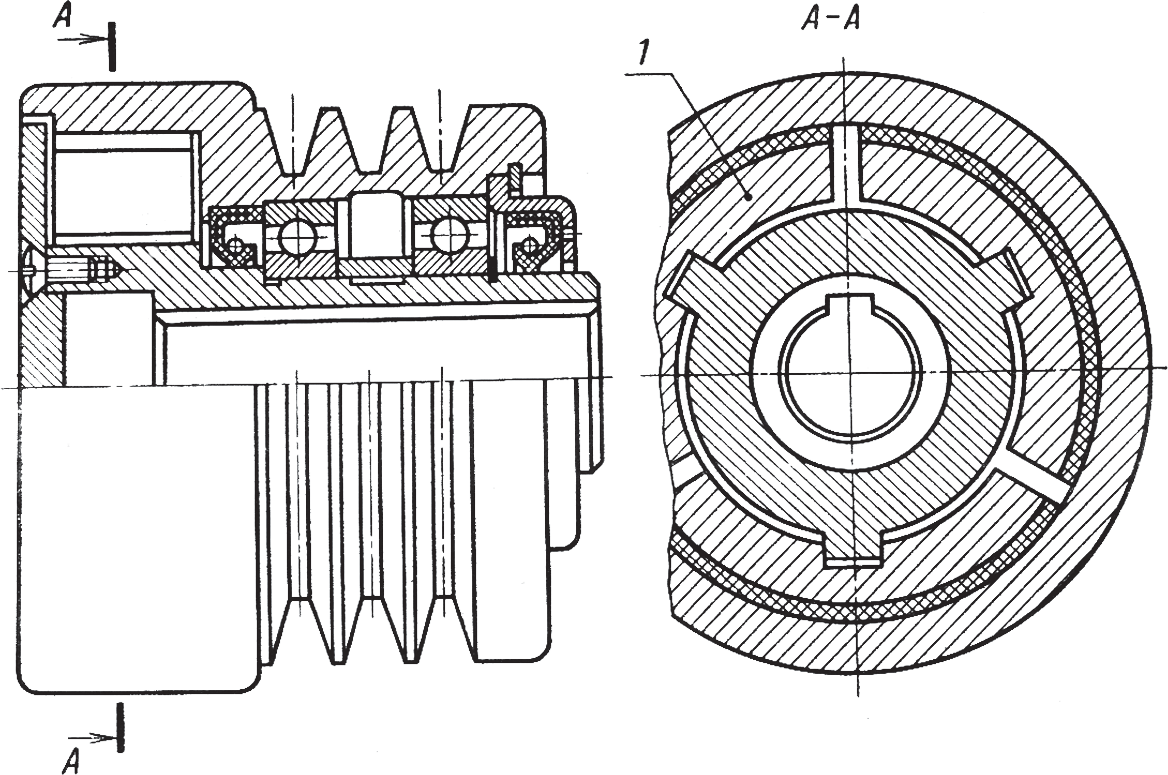

Упругая муфта с резиновой звездочкой (рис. 6) используется для соединения быстроходных валов и по принципу действия аналогична втулочно-пальцевой муфте.

Рис. 6. Упругая муфта с резиновой звездочкой

Муфты с резиновой звездочкой обладают большой радиальной, угловой и осевой жесткостью, поэтому их применение возможно при установке соединяемых изделий на плитах (рамах) большой жесткости.

Муфты с резиновой звездочкой выпускают для диаметров валов 12…48 мм в диапазоне моментов вращения 6,3…400 Н•м.

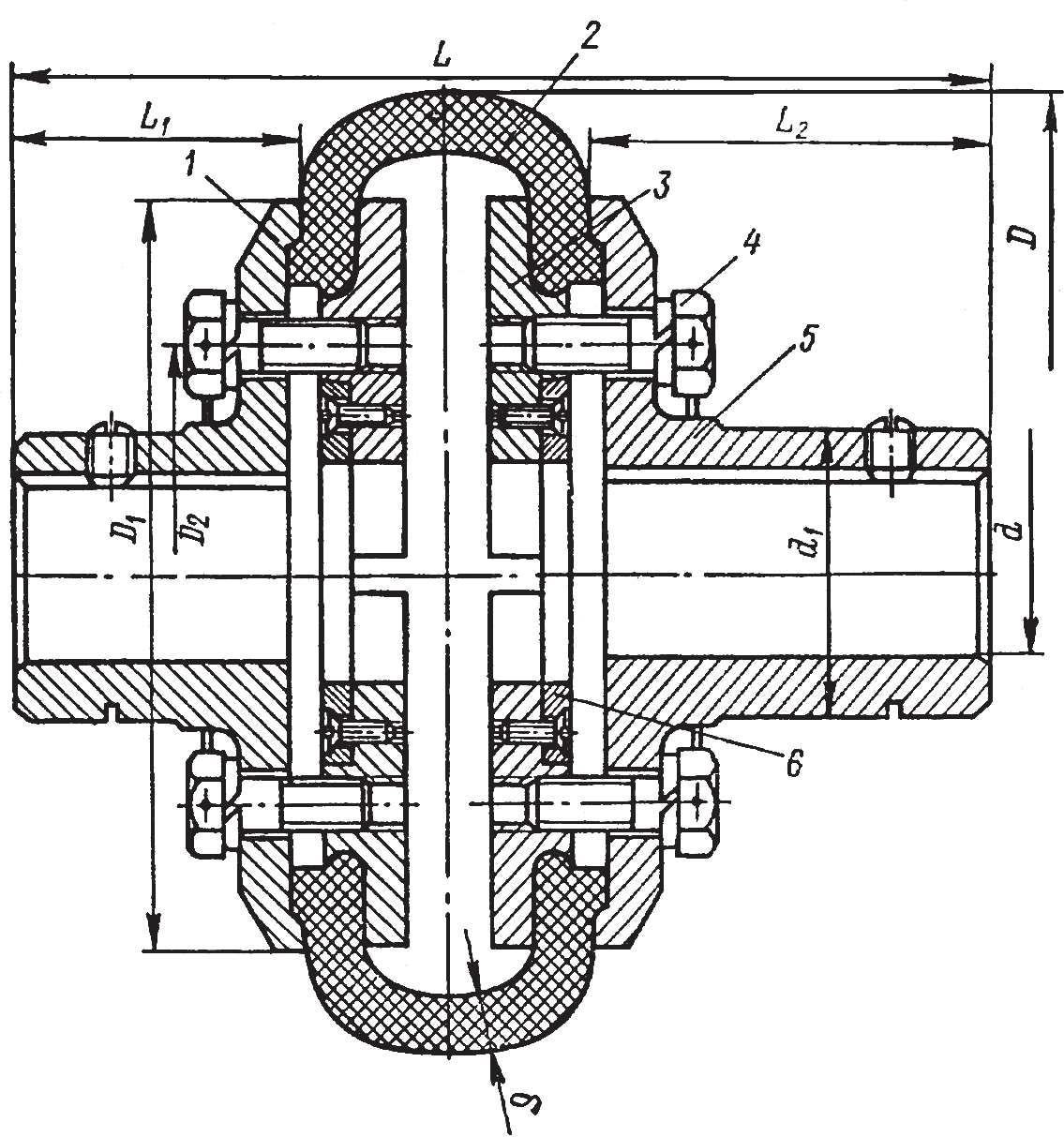

Муфта с торообразной упругой оболочкой, резиновый упругий элемент которой напоминает автомобильную шину, работает на кручение. Это придает муфте большую энергоемкость, высокие упругие и компенсирующие свойства ( α ≈ 2°, δ ≈ 2…6 мм, угол закручивания до 5…30°).

Муфта с торообразной упругой оболочкой, сравнительно простая по конструкции, получила широкое распространение (рис. 7).

Рис. 7. Муфта с торообразной упругой оболочкой

Недостатком муфты является большой диаметральный размер и появление значительных осевых нагрузок на опоры, вызываемых центробежными силами, действующими на упругий элемент.

Полумуфты 1 и 5 соединены резиновой оболочкой 2 (часто армированной кордом) с помощью нажимных колец 3, состоящих из двух частей, соединенных кольцом 6 и винтами 4.

Основные размеры муфты приведены в табл. 3.

Таблица 3. Основные параметры упругой муфты с торообразной оболочкой (выборка), мм

| d | Т,

Н·м |

n, мин-1 наибольший | D | d1 | D1 | D2 | L | L1 | L2 | δ | Маховой момент

GD2, Н·м2 |

|

| 1 ряд | 2 ряд | |||||||||||

| 20; 22 | — | 37,5 | 4000 | 125 | 38 | 100 | 60 | 126 | 38 | 52 | 8 | 0,07 |

| 25; 28 | 30 | 75 | 3300 | 160 | 48 | 128 | 80 | 152 | 44,5 | 62,5 | 10 | 0,30 |

| 32; 36 | 35;38 | 180 | 2000 | 200 | 60 | 155 | 95 | 203 | 60,5 | 82,5 | 12,5 | 0,89 |

| 40; 45 | 42;48 | 375 | 2000 | 250 | 90 | 195 | 130 | 268 | 85 | 113 | 14 | 3,24 |

| 50; 55 | — | 750 | 1500 | 320 | 110 | 260 | 180 | 282 | 87 | 115 | 17 | 9,67 |

Наружный диаметр муфты D определяют из расчета оболочки на прочность.

Ориентировочные, соотношения основных элементов муфты: В=(L–L1–L2)=0,25D; δ=0,05D; D2=0,5D; D1=0,75D. Число болтов z ориентировочно принимают в зависимости от диаметра D по табл. 4.

Таблица 4. Число болтов z в зависимости от D

| D, мм | До 160 | Свыше 160 до 320 |

| z | 4 | 6 |

Вращающий момент с полумуфт передается на оболочку силами трения, создаваемыми при затяжке болтов 3. При передаче момента в оболочке возникают касательные напряжения крутильного сдвига. Наибольшего значения они достигают в кольцевом сечении с диаметром D 1.

2. Сцепные муфты

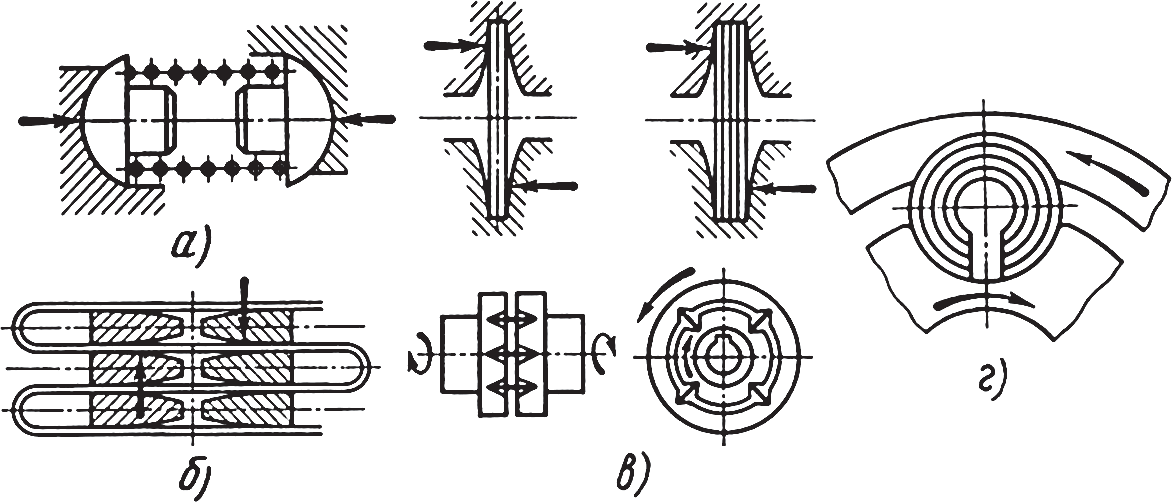

В приводных устройствах, часто включаемых и выключаемых, с переменным режимом работы, например в трансмиссиях тракторов и автомобилей, в передачах к металлообрабатывающим станкам, конвейерам, транспортерам и другим машинам, устанавливают управляемые сцепные муфты. Их конструктивное оформление отличается большим разнообразием, но применяют главным образом муфты сцепные кулачковые и фрикционные.

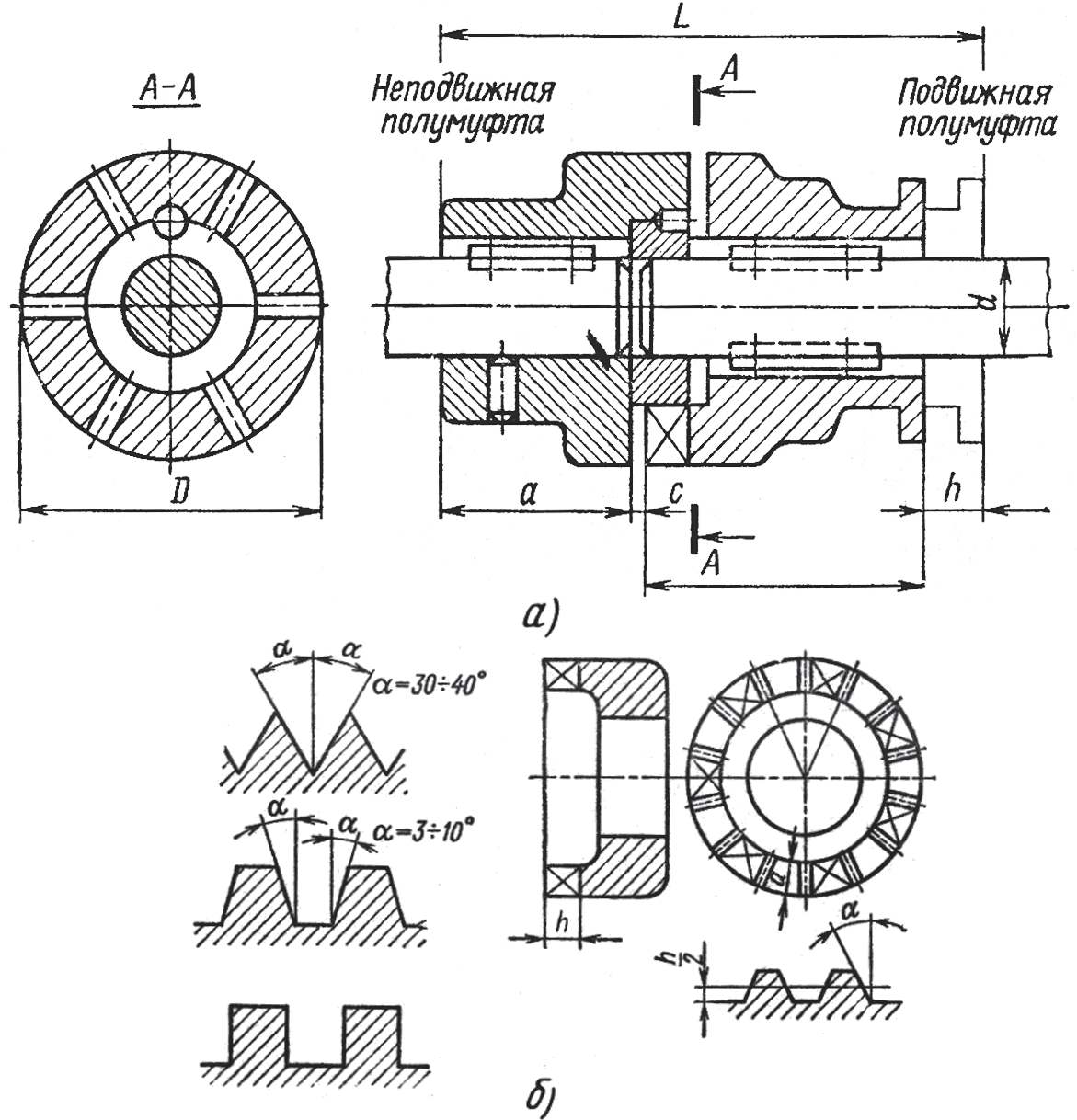

2.1. Кулачковые сцепные муфты

Наиболее простая конструкция муфты с прямоугольным профилем кулачков показана на рис. 8, а; соотношение размеров ее таково: наружный диаметр D ≈ 2,5d; длина ступицы неподвижной полумуфты l 1 ≈ 1,5d, то же подвижной l2 ≈ (2…2,5)d; осевой зазор е ≈ 5…10 мм; число кулачков z=3…5; высота кулачка h ≈ (0,3…0,5)d. Полумуфты должны строго центрироваться на валах, для точности расположения которых служит втулка в одной из полумуфт.

Эти муфты применяют для передачи значительных моментов, включение их возможно лишь при весьма малой относительной угловой скорости (порядка 1 рад/с) или же лучше при полной остановке механизма.

Муфты с треугольными и трапецеидальными кулачками допускают включение на ходу при разности окружных скоростей на среднем диаметре до 0,8 м/с:

- треугольный профиль с углом α=30…40° пригоден для легких передач с небольшим значением Тном, так как при значительных нагрузках кулачки сминаются и изнашиваются за сравнительно короткий срок; число кулачков z≤60, что обеспечивает плавность включения;

- трапецеидальный профиль считают оптимальным для средненагруженных муфт; угол α ≈ 3…10°, число кулачковz=5…12, высота кулачка h ≈ 0,1Dc; ширина кулачка в радиальном направлении b~(1,5…2)h.

На рис. 8, б представлены профили кулачков. Твердость рабочих поверхностей 50…60 HRC.

Рис. 8. Муфта сцепная (а) и применяемые формы кулачков (б)

2.2. Фрикционные сцепные муфты

Фрикционные муфты обеспечивают плавное безударное включение, так как в момент включения нагрузка возрастает с ростом тормозящего эффекта между дисками. Муфта передает вращающий момент за счет сил трения, создаваемых на трущихся поверхностях сцепляющихся звеньев муфты. Давление на трущиеся детали создается с помощью механизмов включения различного вида, которыми можно управлять режимом работы муфты. Наибольшее распространение получили пружинно-рычажные механизмы; для дистанционного управления муфтой удобны гидравлические, пневматические или электромагнитные устройства. Муфты работают как со смазкой, так и без нее.

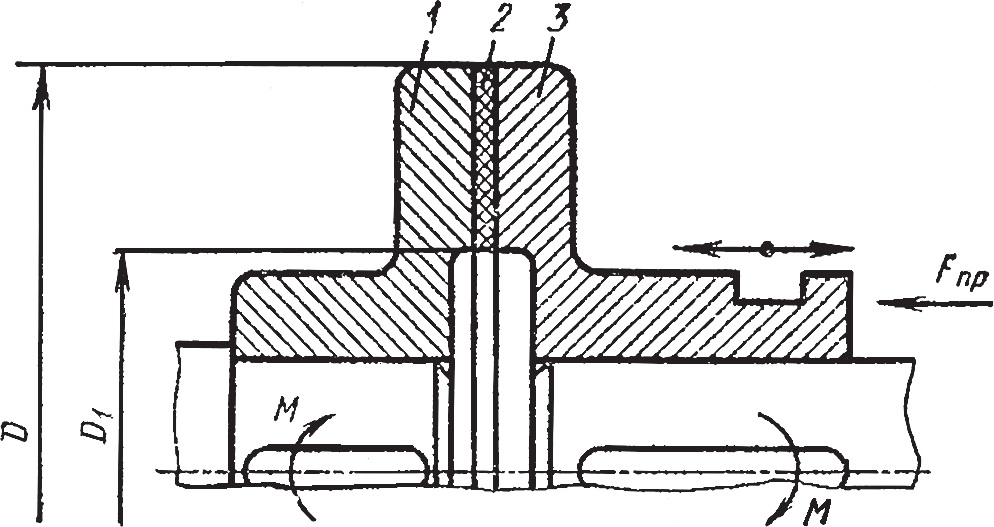

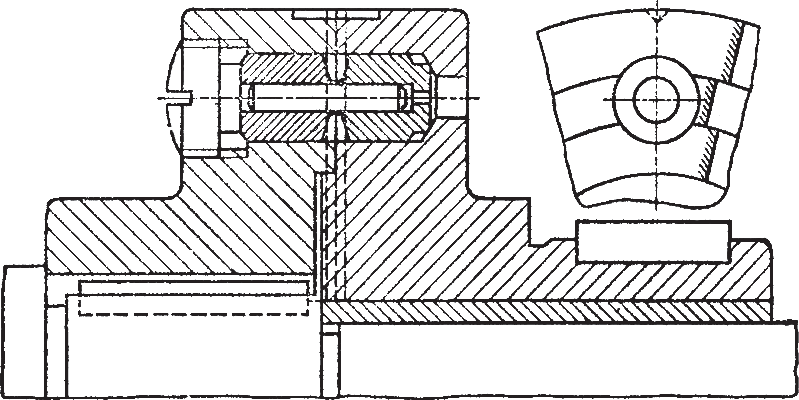

Дисковая муфта с одной парой поверхностей трения (рис. 9) приводится в рабочее положение прижимной силой Fпp.

При малых вращающих моментах, передаваемых муфтой, оба диска изготовляют из металла; при больших моментах один из дисков облицовывают фрикционным материалом, что позволяет увеличить трение рабочих поверхностей и, следовательно, уменьшить силу прижатия Fпp.

Рис. 9. Фрикционная сцепная муфта

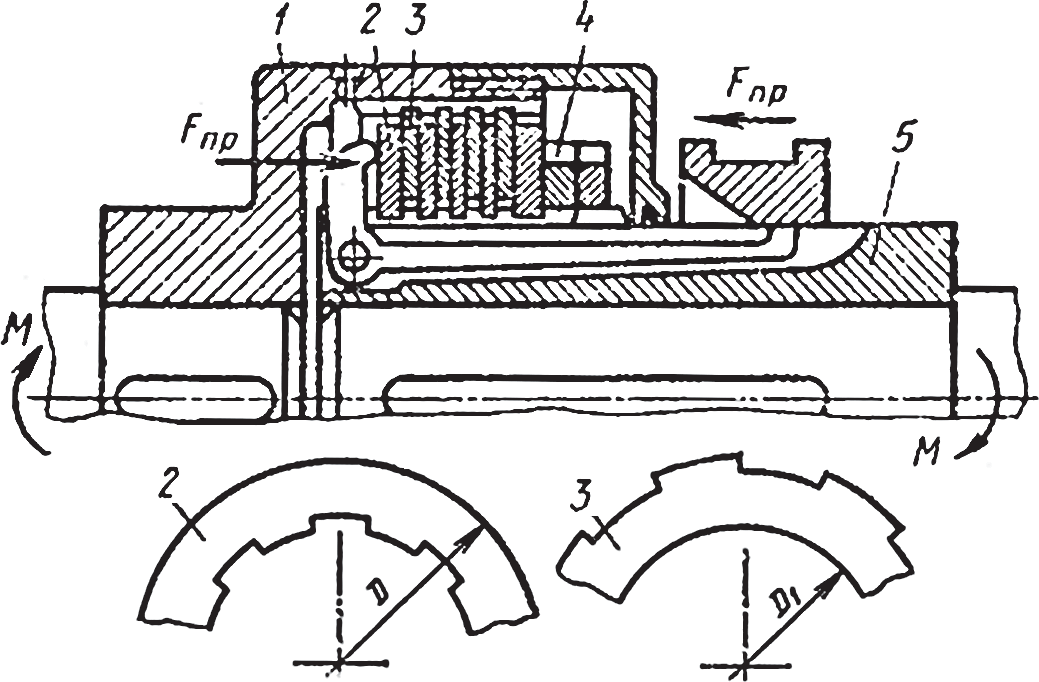

Многодисковая муфта. Для уменьшения силы Fпp и габаритных размеров муфты применяют конструкции не с одной, а со многими парами поверхностей трения – многодисковые муфты (рис. 10).

Рис. 10. Многодисковая муфта

В этих муфтах имеются две группы дисков: внутренние 2 и наружные 3. Наружные диски с D1 соединены с полумуфтой 1, а внутренние c D – с полумуфтой 5 посредством подвижного шлицевого соединения. Правый крайний внутренний диск опирается на регулировочные гайки 4; на левый крайний диск действуют силы нажатия от механизма управления. При этом сила нажатия будет передаваться на все поверхности трения.

Число ведущих дисков выбирают не более 11, так как действие прижимной силы Fпp на последние диски постепенно уменьшается вследствие трения выступов дисков в пазах полумуфт. Толщину стальных дисков принимают 1,5…2,5 мм для муфт со смазкой и 2,5…5 мм – для муфт без смазки. Зазор между дисками выключенной муфты – от 0,2 до 1 мм в зависимости от материала поверхностей трения. Все диски в муфте должны быть параллельными и соосными во избежание их местного повышенного изнашивания и нагрева.

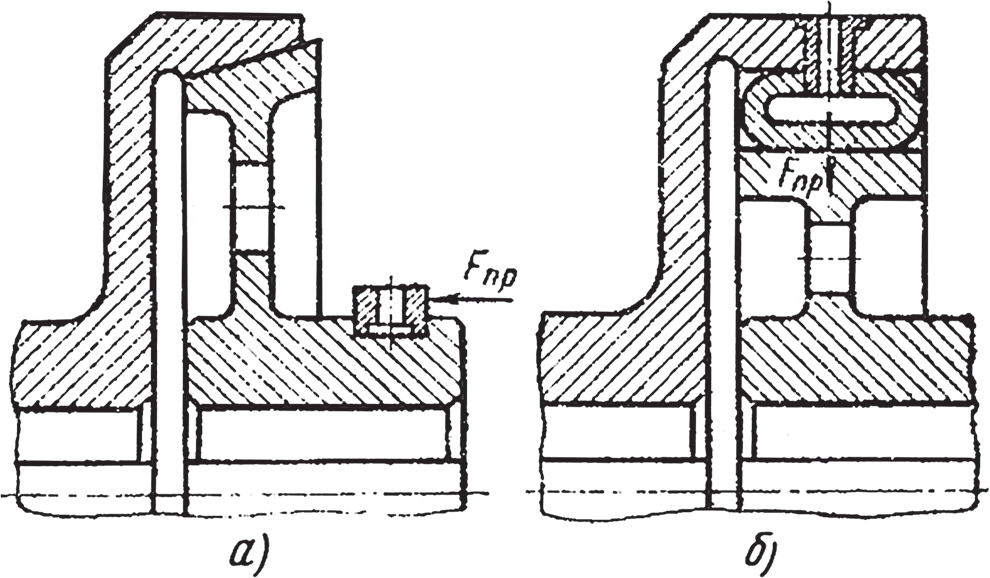

Фрикционные сцепные муфты по форме рабочей поверхности могут быть конусные (рис. 11, а), цилиндрические с пневматическими или гидравлическими шинами (рис. 11, б), колодочные и ленточные, порошковые электромагнитные – когда между полумуфтами в корпусе помещается железный порошок. В зависимости от степени намагничивания порошка в муфте изменяется передаваемый крутящий момент.

Рис. 11. Фрикционные сцепные муфты

Угол α конусной части муфты, соединяющей полумуфты во избежание заклинивания, должен быть больше угла трения ; для чугунных муфт обычно принимают α=8…15°.

3. Обгонные и центробежные муфты

Обгонные муфты, или муфты свободного хода, автоматически сцепляют и расцепляют валы в зависимости от соотношения угловых скоростей валов. Если скорость ведущего вала больше скорости ведомого вала, то муфта сцепляет валы. При меньшей скорости ведущего вала муфта расцепляет валы, не препятствуя ведомому валу свободно обгонять ведущий вал, откуда и происходит наименование муфт. Муфты свободного хода широко применяются в велосипедах, мотоциклах, коробках передач автомобилей, металлорежущих станках и других машинах.

По способу сцепления полумуфт различают храповые и фрикционные обгонные муфты. Наиболее распространены фрикционные обгонные муфты с роликами, так как у них почти полностью отсутствует мертвый ход и работают они бесшумно.

Обгонная фрикционная муфта с роликами (рис. 12) состоит из двух полумуфт – звездочки 1 и обоймы 2 – и роликов 3, расположенных в сужающихся в одном направлении пазах между звездочкой и обоймой.

Рис. 12. Обгонная фрикционная муфта с роликами

Каждый ролик отжимается пружиной 4 в сужающуюся часть паза. Если ведущая полумуфта – звездочка, то сцепление валов может происходить только при вращении ее по часовой стрелке, а если ведущая полумуфта – обойма, то сцепление валов может произойти при вращении ее против часовой стрелки. При указанном вращении ведущей полумуфты каждый ролик закатывается в сужающуюся часть паза и заклинивается между полумуфтами, в результате чего и происходит сцепление полумуфт и соединение валов. При обратном вращении ведущей полумуфты ролики выкатываются в более широкую часть пазов и полумуфты расцепляются. Полумуфты и ролики при передаче больших нагрузок изготовляют из стали ШХ15 с термообработкой 58…60 HRC, а при небольших нагрузках – из сталей 20Х и 40Х с термообработкой 50…54 HRC.

Диаметр и длину ролика можно выбрать по следующим соотношениям: dp ≈ 0,125D; l=1,5d, где D – диаметр рабочей поверхности обоймы.

Муфты свободного хода применяют для валов диаметром 10…90 мм, число роликов 3…5, диаметр рабочей поверхности обоймы 32…200 мм, момент, передаваемый муфтой, – 0,25…7,7 Н•м.

Центробежные муфты по способу сцепления полумуфт представляют собой фрикционные муфты, в которых в отличие от фрикционных управляемых муфт сцепления полумуфты сцепляются или расцепляются автоматически с помощью специальных грузов, находящихся под действием центробежных сил и пружин. При достижении ведущим валом определенной угловой скорости центробежные силы, действующие на грузы, связанные с одной из полумуфт, преодолевают силы пружин и прижимают (или отжимают) эти грузы к другой полумуфте, в результате чего полумуфты и соединяемые ими валы сцепляются (или расцепляются).

По устройству центробежные муфты представляют собой фрикционные муфты, у которых механизмом управления служат грузы-колодки 1 (рис. 13), находящиеся под действием центробежных сил. При достижении ведущим валом заданной угловой скорости центробежные силы, действуя на грузы, производят включение муфты. Передача вращающего момента осуществляется силой трения, пропорциональной квадрату угловой скорости.

Рис. 13. Центробежная колодочная муфта

В современном машиностроении применяются конструкции центробежных муфт, которые служат для разгона механизмов с большими маховыми массами при двигателе с малым пусковым моментом, для повышения плавности пуска, для предотвращения разноса машины и т. п. Размеры муфт принимают конструктивно. Рабочие поверхности трения грузов проверяют на износостойкость аналогично фрикционным муфтам.

4. Шарнирные муфты

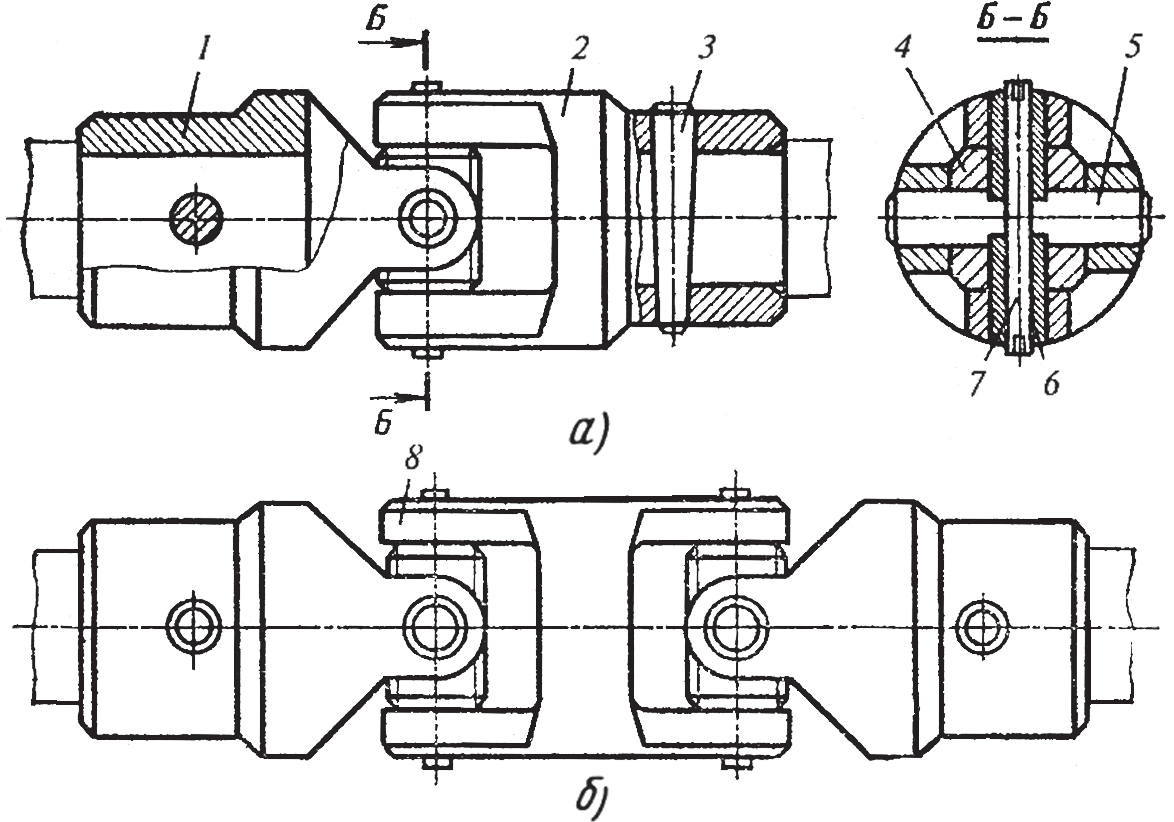

Шарнирные муфты (рис. 14) применяют для соединения валов, оси которых расположены со значительным смещением относительно друг друга, причем в процессе работы угол наклона может изменяться.

Рис. 14. Конструкция одношарнирной (а) и спаренной двухшарнирной (б) муфты

Простейшей шарнирной муфтой является одинарная муфта (рис. 14, а), состоящая из двух полумуфт 1 и 2, насаженных на концы валов и соединенных с ними посредством конических штифтов 3. Между полумуфтами установлена крестовина 4, имеющая форму параллелепипеда с отверстиями, оси которых пересекаются под прямым углом. Полумуфты и крестовина соединены при помощи пальцев 5 и втулок 6 с цилиндрическим штифтом 7. Штифты имеют на концах глухие отверстия, которые после сборки развальцовываются, образуя шарнир трения скольжения.

Одинарные шарнирные муфты допускают перекос осей валов на угол до 45°.

При необходимости увеличения угла наклона между соединяемыми валами свыше предельного для одинарной муфты применяют сдвоенную шарнирную муфту (рис. 14, б) с промежуточной спаренной вилкой 8 или две одношарнирные, соединенные последовательно.

Недостаток этой муфты – неравномерное вращение ведомого вала.

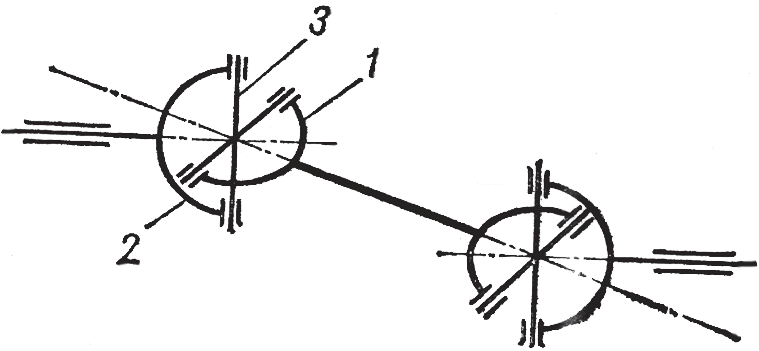

Сдвоенную шарнирную муфту (рис. 15) с разнесенными шарнирами применяют для обеспечения вращения ведомого вала с постоянной угловой скоростью, для возможности передачи вращательного движения между параллельными, но смещенными валами, а также при необходимости передачи вращения между соединяемыми валами, которые расположены под увеличенным углом.

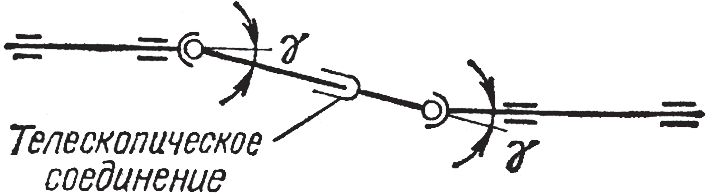

Рис. 15. Схема двухшарнирной муфты с разнесенными шарнирами

Для возможности смещения во время работы валы соединяют шарнирной сдвоенной муфтой с телескопическим промежуточным валиком (рис. 16), т. е. валиком изменяющейся длины.

Рис. 16. Схема двухшарнирной муфты с телескопическим соединением шарниров

Шарнирные муфты подразделяются на малогабаритные, передающие небольшие моменты, и крупногабаритные для передачи средних и больших моментов. Малогабаритные шарнирные муфты, одинарные (рис. 14, а) и сдвоенные (рис. 14, б), применяются для соединения валов диаметром от 8 до 40 мм и передаваемым моментом вращения от 11,2 до 1120 Н•м.

Шарниры этих муфт образуются вставными осями, из которых одна длинная, а вторая состоит из двух коротких втулок, стянутых заклепкой. Материал вилок и заклепки – цементируемая сталь 20Х, а крестовины и осей – сталь 40Х.

В трансмиссиях автомобилей, дорожных и других машинах широко используют шарнирные муфты с крестовиной, имеющей шарниры с игольчатыми подшипниками.

Проверочный расчет шарнирных муфт состоит из определения давления на рабочие поверхности шарниров и расчета на прочность вилок и крестовины.

5. Предохранительные муфты

Для предохранения приводов, деталей механических передач от поломок в случае перегрузки при непредвиденной остановке машины в кинематической схеме предусматривают установку муфт, автоматически размыкающих передачу при достижении вращающим моментом предельного значения Tmax=kTр; здесь k – коэффициент запаса, вводимый в расчет для того, чтобы муфта не срабатывала при перегрузках, возникающих, в частности, в период пуска. Принимают часто k=1,25…1,50. При необходимости более точного определения k следует учитывать оптимальную продолжительность срабатывания, особенности технологического процесса, для которого проектируются привод и условия эксплуатации. Однако всегда должно соблюдаться основное требование – быстродействие муфты, четкость ее срабатывания; с этой целью следовало бы располагать муфту на том участке кинематической цепи, который порождает перегрузки; однако это не всегда возможно, так как габариты муфты, устанавливаемой в зоне низких частот вращения, оказываются зачастую непомерно большими, поэтому в реальных условиях нередко приходится располагать предохранительную муфту между электродвигателем и редуктором. Из общего весьма большого количества разнообразных типов предохранительных муфт здесь рассматриваются лишь некоторые конструкции муфт, применяемых в приводах общего назначения. К ним относятся муфты с разрушающимися элементами, муфты с контактирующими элементами (пружинные кулачковые и шариковые), фрикционные.

Муфты со срезным штифтом – наиболее простые и надежные (рис. 17).

Рис. 17. Муфта предохранительная со срезным штифтом

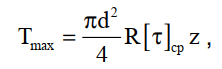

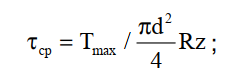

Штифты (гладкие или с проточкой) должны быстро срабатывать и этим обеспечивать остановку механизма без поломок. Обычно штифты изготавливают из сталей 45, 50 с термообработкой для хрупкости. Вязкая сталь недопустима. Втулки изготавливают из стали 40Х, закаленной до твердости не ниже HRC 48. Предельный момент, при котором штифт должен срезаться:

где d – диаметр штифта в опасном сечении; R – радиус окружности, на которой расположены оси штифтов; [σ]ср ≈ 0,7σВ – предел прочности на срез; z – число штифтов (не более 2).

Выбрав диаметр штифта из табл. 5 и определив из конструктивных соображений R, проверяют напряжение среза:

если оно отличается от [σ]ср, то вносят соответствующие коррективы, варьируя значения d и R так, чтобы достичь совпадения σср и [σ]ср.

Таблица 5. Размеры штифтов, мм

| Штифт d×L | 1,6×18;2×18 | 3×30; 4×30; 5×30 | 6×45; 8×45; 10×45 |

| Наружный диаметр втулки D | 10 | 15 | 25 |

Муфта со срезным штифтом неудобна в приводах с резкими колебаниями нагрузки, так как они часто срабатывают, после чего надо заменять штифты; такие муфты предпочтительно устанавливать в передачах с примерно постоянной нагрузкой, где они могут выполнять функции аварийного звена.

В муфтах кулачковых предохранительных (рис. 18) вращающий момент передается кулачками трапецеидального профиля, прижимаемыми друг к другу одной центральной пружиной или несколькими, расположенными по окружности. Пружины устанавливают с предварительным сжатием с таким расчетом, чтобы усилие, развиваемое ими, было достаточным для передачи номинального вращающего момента. При увеличении момента до предельного значения Tmах осевые составляющие усилий, действующих на кулачки, сжимают пружины, и муфта срабатывает, предохраняя привод от опасных перегрузок.

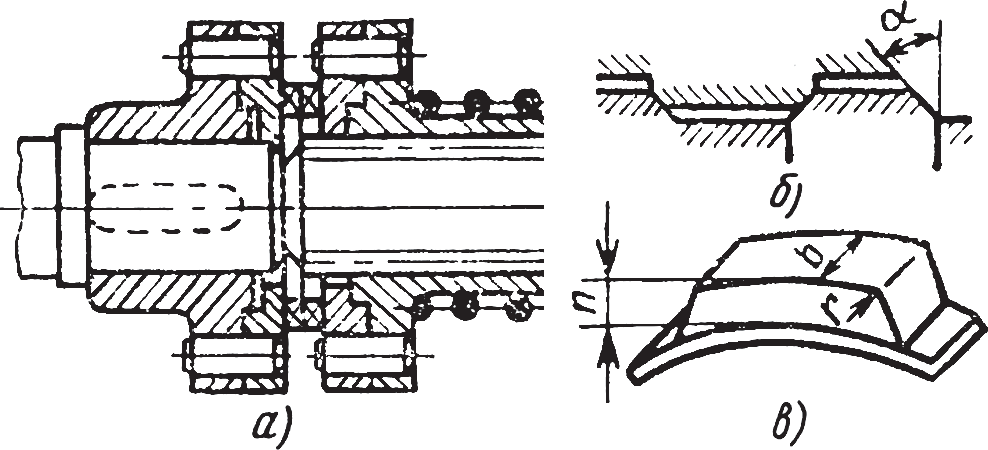

Рис. 18. Кулачковая предохранительная муфта: а – конструкция; б, в – профиль кулачков

На рис. 18, а показана муфта для соединения двух валов, которые должны быть точно центрированы относительно друг друга. Профиль кулачков показан на рис. 18; б, в.

Материал колец, на которых фрезеруются кулачки, – сталь 20Х цементируемая и закаленная до твердости рабочих поверхностей 56…62 HRC или сталь 40Х с той же твердостью рабочих поверхностей. Кольца напрессовываются на посадочные места полумуфт и в случае необходимости фиксируются штифтами от проворота. Кулачки выполняются с плоской или винтовой рабочей поверхностью, в последнем случае достигается более полное включение муфты после срабатывания.

Соотношение размеров элементов муфт: наружный диаметр кулачков DH≥2d, где d – диаметр вала (для шлицевого соединения – наружный диаметр вала); ширина кулачков (размер в радиальном направлении) b ≈ (0,12…0,15)DH; средний диаметр кулачков DС=DН–b; высота кулачков h ≈ (0,5…0,6)b; наружный диаметр подвижной втулки Dвт ≈ (1,5…1,8)d; ее длина L ≈ (0,8…1,8)d; число кулачков z=3…15.

В переходных процессах при колебаниях величины передаваемого момента муфта может периодически срабатывать до тех пор, пока не установится режим работы, на который отрегулирована муфта. Если при таких колебаниях возникают динамические нагрузки, превышающие предусмотренную величину, то работу механизма нужно остановить и устранить источник нестабильной работы механизма. Для их ограничения рекомендуется помещать предохранительную муфту на тихоходном валу при частоте вращения не более 300 об/мин.