Содержание страницы

Процессы ковки и штамповки металлов выполняют с нагревом заготовок в определенном температурном интервале. Нагрев металла перед обработкой давлением предназначен для изменения его механических свойств: повышения пластических характеристик и снижения сопротивления деформированию. В результате нагрева сопротивление металла пластическому деформированию снижается в 10…20 раз по сравнению с холодной обработкой. При этом удается почти полностью ликвидировать его упругие свойства, осуществить перекристаллизацию металла и ускорить диффузионные и релаксационные процессы, которые нейтрализуют возникающие при горячем деформировании напряжения путем возврата и рекристаллизации.

При нагреве изменяются не только структура, механические свойства и технологическая пластичность металлов и сплавов, но и их физические свойства: теплоемкость, тепло- и электропроводность, магнитные свойства.

Температуру нагрева для каждого металла и сплава перед ковкой и штамповкой назначают в зависимости от их химического состава, требований к механическим свойствам металла поковок и режимов последующей термической обработки.

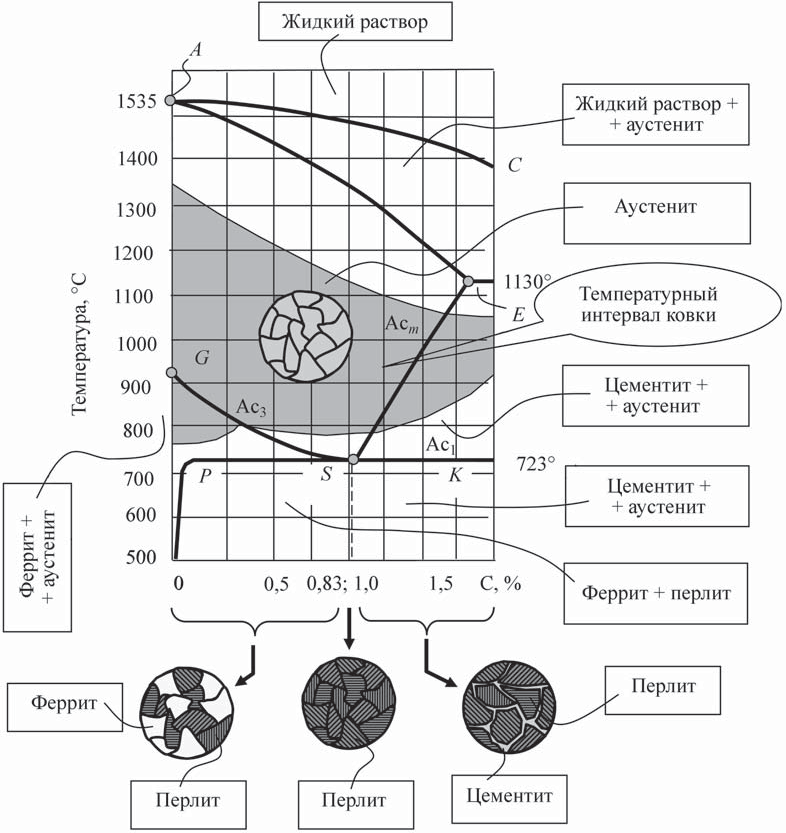

Диапазон температуры, в котором металл обладает наибольшей технологической пластичностью и минимальным сопротивлением деформированию, называют температурным интервалом ковки и штамповки. Его устанавливают в результате комплекса лабораторных испытаний (испытания на пластичность осадкой, кручением и ударным изгибом; определения сопротивления деформированию; установлением критической температуры роста зерна и др.), а также по диаграммам состояния исследуемых металлов или сплавов, представляющих собой графическое изображение фазового состава и структуры сплавов в зависимости от температуры и концентрации компонентов. Например, стали в зависимости от температуры и концентрации углерода имеют в твердом состоянии следующие структурные составляющие.

Аустенит – твердый раствор углерода в γ-железе (γ-железо – существует при температурах 911…1392 °С, имеет гранецентрированную кубическую решетку, немагнитно). Твердым раствором называют однородное твердое тело, компоненты (химические элементы) которого обнаруживаются специальным анализом и неразличимы под микроскопом. Предельная концентрация углерода в аустените, равная 2,14 %, соответствует температуре 1145 °С. При снижении температуры до 723 °С концентрация углерода в аустените уменьшается до 0,8 %. Стали с аустенитной структурой немагнитны, обладают высокой пластичностю и вязкостью.

Феррит — твердый раствор углерода в α-железе (α-железо имеет объемно-центрированную кубическую решетку, существует в интервале температур 1392…1539 °С, затем при охлаждении превращается в γ-железо и, начиная с 768 °С, вновь имеет объемно-центрированную кубическую решетку. Магнитно-предельная концентрация углерода в α-железе наблюдается при температуре 723 °С и составляет 0,02 % С. При комнатных температурах феррит имеет сравнительно низкие показатели твердости (80НВ) и прочности (σв = 250 МПа) и высокую пластичность (δ = 50 %).

Цементит – химическое соединение железа с углеродом (Fe3С), содержание углерода в котором равно 6,67 %. Кристаллическая решетка химического соединения и его свойства резко отличаются от решеток и свойств образующих его компонентов. Механические свойства цементита при комнатных температурах:

σв = 40 МПа, δ = 0 %, 800НВ.

Перлит – механическая смесь феррита и цементита, образующаяся при эвтектоидном распаде медленноохлаждаемого аустенита с концентрацией 0,8 % С. Перлит характеризуется высокими показателями прочности и твердости: σв = 750 МПа, 200НВ.

Изменение пластичности и сопротивление деформированию стали в зависимости от температуры можно объяснить фазовыми превращениями, происходящими в металле. Под фазой понимают однородную часть системы, например сами компоненты и их растворы. Агрегатное состояние фаз может быть твердым, жидким, газообразным.

1. Диаграмма состояния железоуглеродистых сплавов

Структуру и температуру фазовых превращений стали при различных температурах удобно определять по диаграмме состояния. На рис. 1 показан участок диаграммы состояния железо–углерод для стали. Каждой точке диаграммы соответствует свой состав стали и определенная температура. Эта диаграмма имеет исключительно важное значение для обоснованного выбора тепловых режимов всех видов горячей обработки давлением, в том числе и термической обработки стали.

Линия АС называется линией ликвидуса. Выше этой линии сплав находится в жидком состоянии. Линия АЕ — линия солидуса, она указывает температуры, соответствующие окончанию первичной кристаллизации сплава. Ниже этой линии сплав находится в твердом состоянии, например с образованием кубической объемно-центрированной кристаллической решетки.

Процесс вторичной кристаллизации сплава в твердом состоянии (например, трансформирование объемно-центрированной кристаллической решетки в объемную гранецентрированную кубическую решетку) заканчивается на линии РSK, называемой эвтектоидной линией, или линией нижних критических точек A1. Критическими точками называют температуры, при которых в стали происходят структурные превращения в твердом состоянии.

Начало процесса вторичной кристаллизации сплава из твердого раствора аустенита определяется линией GSE. Линия GS показывает температуру начала выделения феррита из аустенита. Ее называют также линией верхних критических точек А3. Линия SE соответствует температуре начала выделения вторичного цементита и предельной растворимости углерода в аустените. Ее именуют также линией верхних критических точек Аm. Критические точки при охлаждении обозначают Ar, а при нагревании — Аc.

Области существования твердых и жидких фаз, а также различных структурных составляющих со схематическим изображением микроструктур стали приведены на диаграмме (рис. 1). По диаграмме сталь с содержанием 0,83 % углерода называют эвтектоидной, она имеет перлитную структуру.

Рис. 1. Часть диаграммы состояния железоуглеродистых сталей и температурные интервалы ковки и штамповки

Сталь с содержанием до 0,83 % углерода именуют доэвтектоидной, ее структура состоит из феррита и перлита. Заэвтектоидная сталь содержит > 0,83 % углерода, и ее структура содержит перлит и вторичный цементит.

Наиболее пластичной структурой является структура аустенита. При наличии двухфазной структуры в сплаве его пластичность снижается. У низкоуглеродистых и углеродистых сталей при температуре 1100…1200 °С структура только аустенитная. Из-за высокой пластичности температуру 1200 °С принимают как верхний предел температурного интервала ковки для углеродистой стали. У высокоуглеродистой стали при температуре 1100 °С структура двухфазная: аустенит + цементит, причем последний образует хрупкую сетку по границам зерен.

Для повышения пластичности стали необходимо эту цементитную сетку раздробить для того, чтобы цементит образовал отдельные зерна в металле заготовки. При этом твердость и прочность металла остаются высокими. Верхний предел температур ковки для высокоуглеродистой стали целесообразно принять равным ~1100 °С. При этом ковку надо проводить с предосторожностями, учитывая, что пластичность понижена ввиду двухфазной структуры.

По диаграмме состояния можно также выбрать нижний предел температур ковки, который должен лежать выше температур фазовых превращений. Следует отметить, что низкоуглеродистые стали можно ковать и при структурах феррит+аустенит благодаря достаточно высокой пластичности.

Заэвтектоидные стали имеют нижний предел температур ковки в зоне аустенит+цементит. Эта температура должна быть по возможности более низкой, чтобы предотвратить образование цементитной сетки.

Максимальный интервал ковочных температур с увеличением в стали легирующих элементов становится более узким. Если для углеродистых сталей он составляет ~500…600 °С, то для конструкционных легированных сталей ~330 °С, для тепло-, кислото-, а также коррозионно-стойких сталей ~260 °С, для жаропрочных сталей ~200 °С, а для жаропрочных сплавов ~150 °С.

При установлении нижнего предела температур ковки необходимо учитывать массу поковки, наличие или отсутствие последующей термической обработки, способ охлаждения.

2. Влияние нагрева на структуру и механические свойства стали

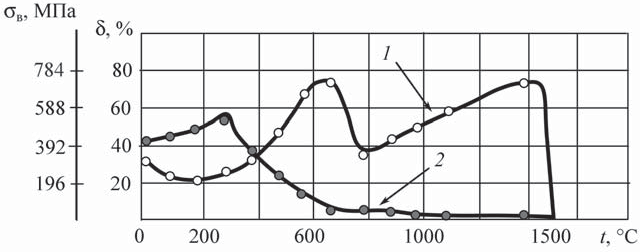

С повышением температуры нагрева металла увеличивается подвижность его атомов, вызывающая протекание ряда сложных физико-химических процессов. Динамика и характер изменения некоторых механических свойств материала в зависимости от температуры нагрева на примере низкоуглеродистой стали приведены на рис. 2, из которого видно, что с повышением температуры в районе 200…300 °С прочность металла увеличивается с одновременным уменьшением пластичности. Это зона синеломкости. При дальнейшем повышении температуры прочность металла, а следовательно, и сопротивление деформированию непрерывно уменьшаются. При этом рост пластичности металла в интервале температур 700…800 °С вновь снижается. Это объясняется структурными превращениями, во время которых металл состоит из двух разнородных структур, характеризующихся неодинаковыми механическими свойствами.

При нагреве металла выше температур 1100…1200 °С резко возрастают скорость роста и размер аустенитных зерен, которые становятся тем больше, чем длительнее выдержка при нагреве. Это явление называют перегревом, а сам металл с излишне крупными зернами – перегретым. Температуру, после которой начинаются интенсивный рост зерна стали и ее перегрев, называют критической. Она составляет для углеродистой стали с содержанием углерода до 0,4 % 1300 °С и >0,4 %

Рис. 2. Изменение механических свойств низкоуглеродистой стали при нагреве: 1 – относительного удлинения δ; 2 – предела прочности oв

углерода 1150 °С. Металл с перегретой структурой отмечается пониженными пластическими свойствами, при его ковке возможно образование трещин, а после ковки изделие будет иметь пониженные механические свойства. Перегрев является браком нагрева металла. В большинстве случаев его исправляют последующей термообработкой (отжигом).

При нагреве до температур, несколько меньших температуры плавления [кривая АЕ на диаграмме железо–углерод (см. рис. 1)], наблюдается резкое снижение пластичности, являющееся результатом значительного роста зерен и последующего пережога металла, характеризуемого окислением границ зерен. Образующиеся по границам зерен оксиды имеют более низкую температуру плавления, чем зерна металла, границы зерен начинают оплавляться, и наступает полная потеря пластичности нагреваемого металла. Пережог – неустранимый брак, ликвидируемый только переплавкой металла. Температура пережога для некоторых марок углеродистых сталей составляет: для сталей 20; 45; У8 и У12 соответственно > 1350; 1350; 1200 и 1200 °С.

При недостаточном времени нагрева металл не успевает равномерно прогреться по всему сечению и имеет более низкую пластичность в центральной зоне заготовки. Деформация недогретого металла приводит к возникновению значительных внутренних напряжений и при обработке заготовки ковкой или штамповкой может привести к образованию трещин в осевой зоне заготовки.

3. Режим нагрева заготовок для ковки и штамповки

Режим нагрева заготовок определяет условия, необходимые для изготовления высококачественных поковок или штамповок. Он включает в себя следующие основные параметры: температуру печи при загрузке заготовок, скорость или длительность нагрева металла, конечную температуру нагрева, время выдержки при заданной температуре, общую продолжительность нагрева. Определяющими при выборе режима нагрева являются химический состав металла и размеры нагреваемых заготовок.

Температуру рабочего пространства печи устанавливают в зависимости от марки стали, размеров и формы нагреваемых заготовок. Подавляющее большинство заготовок из конструкционных сталей, имеющих диаметр или сторону квадрата до 100 мм, загружают в печь при температуре 1200…1300 °С. Для обеспечения максимальной производительности штамповочного агрегата (молота, пресса и т.п.), минимальных потерь металла в угар и на образование окалины, а также достаточно высокой температуры начала штамповки, нагрев металла выполняют с максимально допустимой скоростью нагрева (температурным напором). Скорость нагрева определяется увеличением температуры металла заготовки в градусах Цельсия за единицу времени, например, за минуту или час. Она зависит прежде всего от температуры рабочего пространства печи, теплопроводности металла, его теплоемкости, плотности, а также площади сечения заготовок и способа расположения заготовок в печи.

Теплопроводность – это способность вещества проводить теплоту от более нагретых частей к менее нагретым. Коэффициент теплопроводности показывает, какое количество теплоты (джоулей) проходит в 1 ч через 1 см2 сечения тела при разности температуры в 1 К на расстоянии 1 м. Чистое железо имеет коэффициент теплопроводности λ = 86 Вт/(м·К), легированная сталь 3Х2В8Ф – коэффициент

λ = 10,6 Вт/(м·К).

Величина теплопроводности при нагреве металла важна для установления технологических параметров процессов нагрева заготовок. Металлы и сплавы, обладающие высокой теплопроводностью, можно нагревать с большей скоростью, так как теплота с поверхности заготовок, получаемая от нагревательного устройства, будет передаваться к сердцевине металла интенсивно и вся заготовка прогреется достаточно быстро.

Теплоемкость – количество теплоты, поглощаемой телом при нагревании на 1 К, теплоемкость металла зависит от его химического состава и температуры. Чем выше теплоемкость металла, тем больше требуется времени для выравнивания температуры по сечению нагреваемой заготовки. С возрастанием температуры теплоемкость углеродистых сталей увеличивается. Легированные добавки в стали или сплаве уменьшают теплопроводность. Это обстоятельство влияет на время нагрева заготовок. Например, время выдержки заготовки в печи с момента приобретения металлом температуры штамповки или ковки рекомендуется принимать из следующего расчета.

1. Для конструкционных легированных сталей: 1 мин на каждые 4 мм диаметра (толщины) заготовки. (Максимальное время пребывания в печи при температуре штамповки заготовок диаметром или стороной квадрата до 250 мм не должно превышать 1…2,5 ч.)

2. Для теплоустойчивых, кислото- и коррозионно-стойких сталей: 1 мин на каждые 3 мм диаметра заготовки. (Максимальное время пребывания в печи при температуре штамповки заготовок диаметром или стороной квадрата до 250 мм не должно превышать 1…2,5 ч.)

3. Нагревать заготовки из жаропрочных сталей и сплавов при температуре нагрева до 800…900 °С следует медленней, чем заготовки из обычных конструкционных сталей. Начиная с 800 °С, нагрев может быть ускорен. Общее время нагрева должно быть увеличено в 2–3 раза по сравнению с конструкционными сталями.

4. Для равномерного прогрева (выдержки) титановых сплавов по сечению требуется ~ 40 с на 1 мм диаметра (толщины) заготовки при температуре 1000 °С и 60 с на 1 мм диаметра (толщины) заготовки при более низких температурах.

5. Для алюминиевых сплавов: 1…1,2 мин на 1 мм диаметра (толщины) при диаметре (толщине) нагреваемых заготовок до 100 мм и при толщине >100 мм – из расчета 0,8…1,0 мин на 1 мм толщины.

Теплоемкость металла в зависимости от температуры нагрева меняется незначительно.

Плотностью вещества называют массу, приходящуюся на единицу его объема. Плотность металлов существенно влияет на процесс нагрева. С ее повышением время для выравнивания температуры по сечению заготовки увеличивается.

Общим является то, что чем выше температура в печи, теплопроводность стали и меньше сечение нагреваемых заготовок и плотность их укладки на поду печи, тем выше скорость нагрева и меньше его продолжительность. Вместе с этим уменьшаются угар металла и обезуглероживание поверхности заготовки.

При чрезмерно большой скорости нагрева по сечению заготовки возникает большая разность температур (температурный градиент). Поверхность заготовки нагревается быстрее и до значительно более высоких температур, чем ее сердцевина. При этом в отдельных случаях (особенно в начальный период нагрева) в заготовке могут возникнуть значительные термические напряжения, уровень которых достигнет предела прочности стали, и образоваться трещины. Поэтому различают технически возможную скорость нагрева (определяется возможностями применяемого нагревательного оборудования) и допускаемую скорость, обусловливаемую допускаемыми термическими напряжениями и уровнем пластичности нагреваемого металла.

4. Охлаждение поковок и штамповок

Процесс охлаждения поковок или штамповок по своей сути является термической операцией. Образование трещин при охлаждении встречается более часто, чем при нагреве. Для предотвращения трещинообразования, уменьшения остаточных напряжений поковки охлаждают по специальному режиму, который в основном определяется в зависимости от химического состава стали и габаритных размеров поковок. Общим является то, что скорость охлаждения поковок не должна превышать определенных значений. Традиционно поковки из среднеуглеродистой стали охлаждают на воздухе в одиночку или на стеллажах; поковки из легированных сталей и сплавов – в штабелях и в зависимости от габаритных размеров, в печах по специальному режиму.

Применяемые способы охлаждения поковок следующие: на воздухе, в малотеплопроводных материалах (песке, чугунной стружке, шлаке, шлаковой вате, гравии и т.п.), в термостатах, неотапливаемых и подогреваемых колодцах, печах различной конструкции.

5. Недостатки процессов нагрева и горячего деформирования металлов

Кроме отмеченных выше нежелательных явлений перегрева, недогрева и пережога металла, возникающих при нарушении длительности и границ температурного интервала нагрева заготовок под ковку и штамповку, нагрев сталей сопровождают такие процессы, как обезуглероживание и окалинообразование.

Обезуглероживание поверхностного слоя стали при нагреве – это следствие избирательного окисления углерода стали кислородом, находящимся в печи:

С + 1/2 О2 = СО ;

С + О2 = СО2 .

При обезуглероживании из поверхностных слоев стали выгорает углерод и тем больше, чем меньше его содержание в стали (в высокоуглеродистых сталях диффузия углерода из более глубоких слоев в поверхностные частично восполняет потерю).

Процесс обезуглероживания обнаруживается при температурах нагрева 800…850 °С и резко замедляется после появления на металле окалины. Обеднение поверхностных слоев стали углеродом в результате обезуглероживания приводит к снижению твердости. (Этим и объясняется необходимость зачистки поверхностного слоя заготовок при измерении твердости.)

Окалина является результатом химического соединения металла с кислородом или его соединениями. Толщина слоя окалины за время нагрева крупных слитков достигает 10…20 мм.

Количество окалины зависит от содержания кислорода или его соединений в печи (чем больше кислорода, тем больше окалины), температуры (чем выше температура, тем больше окалины), времени нагрева (чем значительнее время, тем больше окалины), химического состава металла (чем выше содержание в стали углерода, хрома, никеля, тем меньше окалины), состояния поверхности металла (чем больше на поверхности оксидов, тем меньше окалины).

Если количество окалины на заготовке при нагреве в печи до 900 °С принять за единицу, то при дальнейшем нагреве заготовки до 1300 °С ее количество может увеличиться в 7 раз.

Уменьшение количества кислорода и его соединений в печи и сокращение времени пребывания металла при высоких температурах являются основными мерами по уменьшению количества окалины.

К основным недостаткам горячего деформирования металлов можно отнести следующие.

Неоднородность структуры и свойств. Горячедеформированный металл имеет менее однородные свойства по сечению, чем холоднодеформированный и отожженный. Конечный размер зерна горячедеформированного металла никогда не бывает однородным по двум причинам. Во-первых, по сечению металла деформация осуществляется неравномерно, и в поверхностных слоях она всегда наиболее интенсивная. Поэтому здесь возникает более мелкое рекристаллизованное зерно. Во-вторых, при охлаждении температура внутренних слоев всегда выше, чем наружных. Эта температура обычно достаточно высока, чтобы стимулировать рост зерен. Поэтому в горячедеформированном изделии всегда есть разброс величины зерен по сечению: от мелких на поверхности до крупных в центре. В массивных изделиях это различие бывает особенно ярко выражено.

Низкое качество поверхности. Большинство металлов при температурах горячей обработки покрываются окалиной. Удаление последней затруднительно и требует затраты средств. После холодной деформации поверхность чище, так как в этом случае поверхностное окисление минимально.

Трудности сохранения температурного интервала ковки и штамповки. Тонкие листы, прутки малого диаметра и проволока, имеющие высокие показатели отношения площади наружной поверхности к массе, после нагрева охлаждаются настолько быстро, что без специальных мер затруднительно сохранить температурный интервал их горячей обработки. Это обстоятельство требует усложнения условий и принятия дополнительных мер по сохранению температурного интервала ковки и штамповки.