Содержание страницы

- 1. Конструктивные решения и компоновка механических редукторов

- 2. Конструкция литого корпуса редуктора

- 3. Конструкция сварного корпуса редуктора

- 4. Системы смазки и контроля

- 5. Базовые детали машин: станины, рамы, плиты

- 6. Направляющие для обеспечения линейных перемещений

- Интересные факты по теме

- FAQ: Часто задаваемые вопросы

- Заключение

Корпусные и базовые детали, такие как корпуса редукторов, станины станков и монтажные рамы, являются фундаментальной основой любого механизма или машины. Они выполняют критически важные функции: обеспечивают точное взаимное расположение валов, подшипников, зубчатых колес и других элементов; воспринимают и передают на фундамент статические и динамические нагрузки, возникающие в процессе работы; защищают внутренние компоненты от воздействия внешней среды (пыли, влаги, агрессивных веществ); и служат резервуаром для смазочных материалов, участвуя в системе теплоотвода. От прочности, жесткости и виброустойчивости этих элементов напрямую зависят надежность, долговечность и точность всего агрегата.

Исторически первые механические передачи, появившиеся еще в античности и получившие развитие в эпоху Возрождения, были преимущественно открытыми. Зубчатые колеса из дерева, а позднее из чугуна, вращались на валах, установленных в простых деревянных или каменных опорах. Такая конструкция не обеспечивала ни защиты от внешних факторов, ни эффективной смазки, что приводило к быстрому износу и низкой надежности. Промышленная революция XVIII-XIX веков с ее потребностью в передаче больших мощностей и повышении долговечности машин дала толчок к развитию закрытых передач. Появление литых чугунных корпусов стало технологическим прорывом, позволившим создать компактные, защищенные и долговечные механические редукторы, которые легли в основу приводов станков, паровых машин и производственного оборудования. В XX веке, с развитием технологий сварки, появилась альтернатива литью, открывшая новые возможности для создания легких, но при этом прочных и жестких корпусных конструкций сложной формы.

Сегодня проектирование корпусных и базовых деталей — это комплексная инженерная задача, требующая глубоких знаний в области сопротивления материалов, теории машин и механизмов, материаловедения и технологий производства. Современные системы автоматизированного проектирования (САПР) и методы конечных элементов (МКЭ) позволяют инженерам моделировать и анализировать поведение конструкций под нагрузкой, оптимизировать их геометрию для достижения максимальной жесткости при минимальной массе и прогнозировать тепловые режимы работы.

1. Конструктивные решения и компоновка механических редукторов

Механические передачи по своему конструктивному исполнению подразделяются на два основных типа: открытые и закрытые. Открытые передачи характеризуются свободным доступом к вращающимся элементам, таким как зубчатые колеса и валы. Они применяются в механизмах, работающих с малыми скоростями и нагрузками, где не предъявляются высокие требования к долговечности и защите от загрязнений, либо там, где периодическое обслуживание и смазка легко осуществимы.

Закрытые передачи, напротив, помещены в специальную оболочку — корпус (или картер), который может быть литым или сварным. Этот корпус выполняет множество функций:

- Несущая функция: Корпус является силовым каркасом, который обеспечивает точное позиционирование валов и осей, воспринимает нагрузки от зацепления зубчатых колес и реакций в подшипниковых опорах, предотвращая их деформацию и перекос.

- Защитная функция: Он надежно изолирует внутренние детали (зубчатые передачи, подшипники) от попадания абразивных частиц, пыли, грязи и влаги из окружающей среды, что многократно увеличивает их ресурс.

- Смазочная функция: Корпус служит резервуаром для смазочного масла (масляной ванной), обеспечивая постоянную и эффективную смазку трущихся поверхностей.

- Теплоотводящая функция: Поверхность корпуса участвует в рассеивании тепла, выделяющегося при работе передачи из-за трения, что предотвращает перегрев масла и деталей.

Проектирование корпусных деталей редуктора, включая само основание корпуса, его крышку, стаканы подшипников и смотровые люки, определяется совокупностью технологических, эксплуатационных и эстетических требований при обязательном обеспечении необходимой прочности и, что не менее важно, жесткости конструкции.

1.1. Компоновочные схемы редукторов

Под компоновкой механизма понимают взаимное пространственное расположение его составных частей (валов, колес, подшипников) внутри сборочной единицы, что в конечном итоге определяет общую конструкцию и габариты изделия. Рассмотрим основные компоновочные схемы на примере широко распространенного двухступенчатого цилиндрического редуктора.

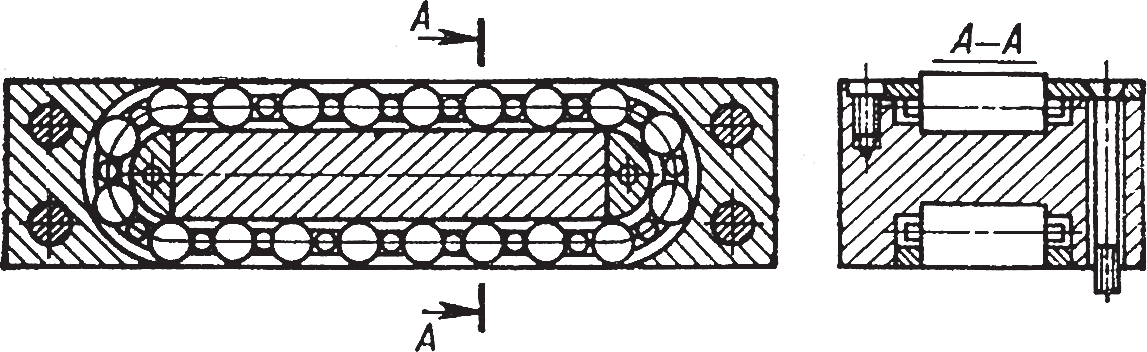

Наиболее популярной в общем машиностроении является развернутая (линейная) схема, представленная на рис. 1. В такой компоновке оси валов всех ступеней лежат в одной горизонтальной плоскости, что соответствует их расположению на кинематической схеме. Главное преимущество данной схемы — простота конструкции, удобство монтажа, проведения осмотров, технического обслуживания и ремонта. Однако у нее есть и существенные недостатки: редуктор получается вытянутым в длину и занимает значительную производственную площадь. Кроме того, при стыковке с приводным двигателем и исполнительным механизмом могут возникнуть сложности с совмещением валов по высоте, что часто требует проектирования специальных фундаментных плит или рам. Эта проблема особенно актуальна, когда привод создается для уже существующей машины с фиксированным положением вала.

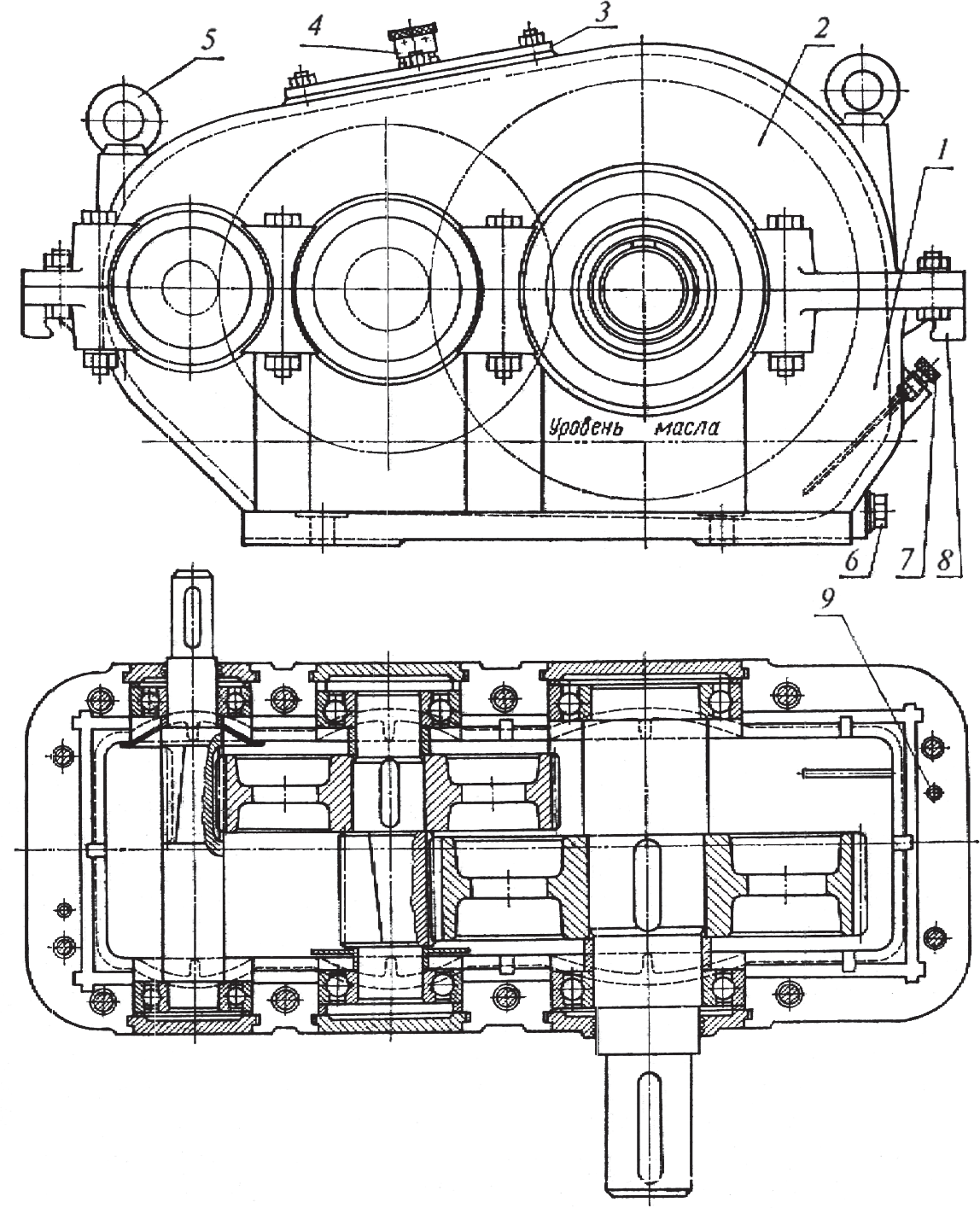

Рис. 1. Компоновка двухступенчатого цилиндрического редуктора с развернутой схемой

Компоновка, показанная на рис. 1, включает три вала, на которых размещены две ступени косозубых зубчатых передач. Быстроходный (входной) вал конструктивно выполнен как вал-шестерня. Промежуточный вал является составным: он представляет собой вал-шестерню, на который дополнительно напрессовано зубчатое колесо, находящееся в зацеплении с шестерней быстроходной ступени. Тихоходная (выходная) ступень образована выходным валом, на который насажено ведомое колесо, получающее вращение от вала-шестерни промежуточного вала. Все валы установлены в корпусе на подшипниках качения (шариковых или роликовых), которые воспринимают радиальные и осевые нагрузки. Осевые силы от подшипников передаются на корпус через специальные торцевые крышки.

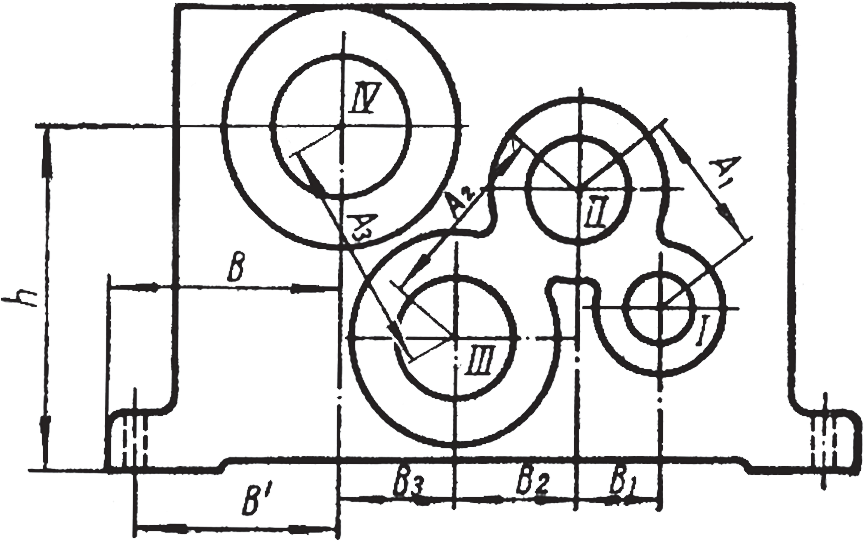

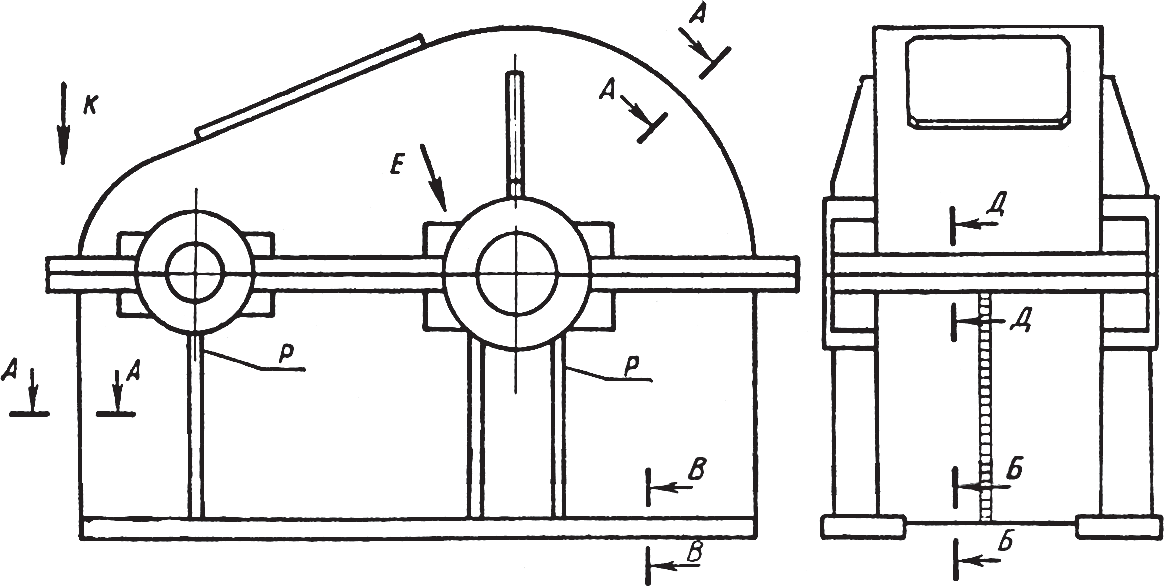

Для экономии производственной площади, особенно при проектировании многоступенчатых редукторов (3-х, 4-х и более ступеней), применяют свернутую (зигзагообразную) схему компоновки (рис. 12). В этом случае оси валов располагаются не в одной плоскости, а смещаются по вертикали и горизонтали, образуя более компактную пространственную структуру. Расчетные параметры передач (межосевые расстояния, модули, числа зубьев) остаются прежними, но кардинально меняется конструкция корпуса. Такая компоновка позволяет существенно уменьшить продольный габарит редуктора и упростить его интеграцию в оборудование, но усложняет конструкцию корпуса и процессы сборки/разборки.

Рис. 2. Корпус для свернутой компоновки 3-ступенчатого редуктора

В примере на рис. 2 быстроходный вал I остается на высоте вала электродвигателя. Вал II смещен вверх и в сторону. Вал III опущен максимально вниз, а выходной вал IV снова поднят вверх. Такая компоновка позволяет гибко подстраивать высоту выходного вала под требования приводимой машины. Однако проектирование такого корпуса требует тщательной проработки последовательности монтажа валов, так как некоторые из них приходится заводить в корпус через верхние или боковые проемы до установки подшипников.

2. Конструкция литого корпуса редуктора

Традиционно корпуса редукторов изготавливают методом литья из серого чугуна марок СЧ15 или СЧ20 в соответствии с ГОСТ 1412-85 «Чугун с пластинчатым графитом для отливок. Марки». Этот материал обладает хорошими литейными свойствами, достаточной прочностью, способностью демпфировать (гасить) вибрации и относительно невысок по стоимости. Для редукторов, работающих в условиях высоких или ударных нагрузок, применяют более прочные материалы: высокопрочный чугун с шаровидным графитом (ВЧШГ) или стальное литье. В единичном и мелкосерийном производстве экономически целесообразнее изготавливать сварные корпуса из листовой стали.

2.1. Общая структура и элементы литого корпуса

В классической конструкции (рис. 1) литой корпус является разъемным и состоит из двух основных частей: основания (картера) 1, которое крепится к фундаменту или монтажной раме, и крышки 2. Плоскость разъема между ними, как правило, проходит через оси валов, что упрощает монтаж и демонтаж валов с установленными на них зубчатыми колесами и подшипниками.

Для обеспечения точной сборки и взаимного позиционирования крышки относительно основания применяют два конических или цилиндрических установочных штифта. Они располагаются по диагонали на максимальном удалении друг от друга. Для облегчения демонтажа крышки, которая может «прикипеть» к основанию, предусматривают специальные отжимные винты 9.

Герметичность плоскости разъема крайне важна для предотвращения утечек масла. Использование прокладок в этом соединении недопустимо, так как это нарушило бы точность посадки наружных колец подшипников в гнездах корпуса. Поэтому герметичность достигается высокой точностью обработки сопрягаемых поверхностей фланцев с последующим нанесением уплотняющих составов, например, спиртового лака, герметика или жидкого стекла. Иногда на фланце основания фрезеруют неглубокую канавку для сбора просочившегося масла и его возврата обратно в картер.

Соединение отдельных частей корпуса осуществляется с помощью болтов, винтов или шпилек, равномерно распределенных по периметру фланцев.

2.2. Функциональные элементы корпуса

- Смотровой люк: В крышке корпуса 2 предусмотрено смотровое отверстие, закрываемое отдельной крышкой 3. Оно служит для визуального контроля состояния зубчатых передач, а также для заливки свежего масла.

- Отдушина (сапун): Во время работы редуктора масло и воздух внутри него нагреваются и расширяются, что приводит к повышению внутреннего давления. Чтобы избежать выдавливания масла через уплотнения валов, внутреннюю полость корпуса сообщают с атмосферой через отдушину 4. Ее конструкция предотвращает выброс масляного тумана, но позволяет выравнивать давление.

- Элементы для транспортировки: Для подъема и перемещения редуктора на крышке устанавливают грузовые рым-болты 5 (согласно ГОСТ 4751-73), а на основании могут быть отлиты специальные крюки 8 или проушины.

- Система слива и контроля уровня масла: В нижней точке основания 1 располагается отверстие для слива отработанного масла, закрываемое резьбовой пробкой 6. Для надежной герметизации пробки с цилиндрической резьбой применяются уплотнительные прокладки из маслостойкой резины, паронита или мягких металлов. Предпочтительнее использовать пробки с конической резьбой, которые обеспечивают самоуплотнение. Контроль уровня масла осуществляется с помощью маслоуказателя 7.

2.3. Обеспечение прочности и жесткости

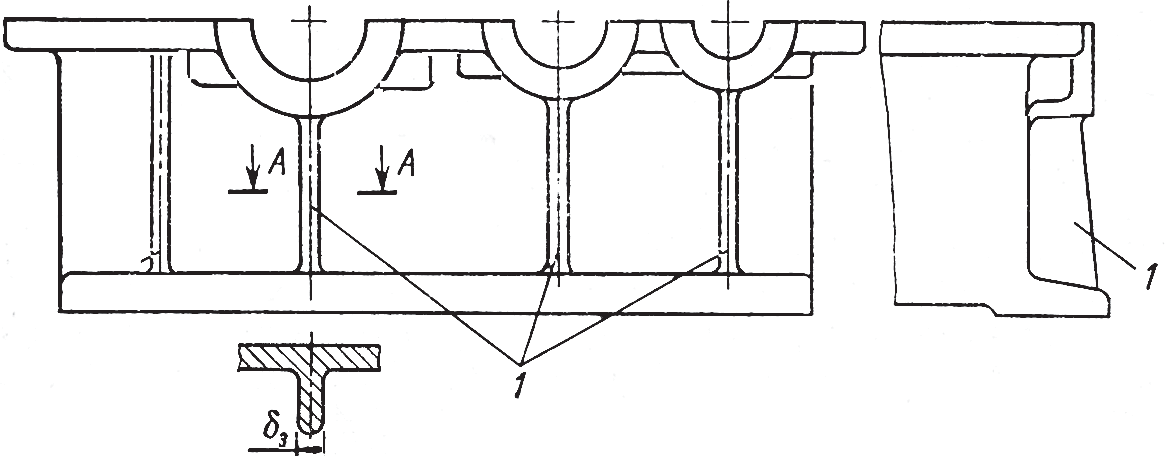

Корпус редуктора должен обладать не только достаточной прочностью для восприятия всех нагрузок без разрушения, но и высокой жесткостью. Недостаточная жесткость приводит к упругим деформациям корпуса под нагрузкой, особенно в местах расположения подшипниковых опор (бобышках). Это вызывает перекос валов, что нарушает правильность зацепления зубьев. В результате нагрузка распределяется по длине зуба неравномерно, концентрируясь на его краю. Это ведет к повышенному износу, появлению шума, снижению КПД и даже поломке зубьев. Для повышения жесткости конструкцию корпуса усиливают внутренними или наружными ребрами, которые располагают в наиболее нагруженных зонах, особенно вблизи подшипниковых узлов.

Рис. 3. Упрочнение корпуса редуктора ребрами жесткости

2.4. Проектирование конструктивных элементов литого корпуса

Проектирование начинают с определения конфигурации внутреннего пространства, отталкиваясь от габаритов зубчатых колес и валов. Основные размеры определяются на основе эмпирических зависимостей, проверенных многолетней практикой.

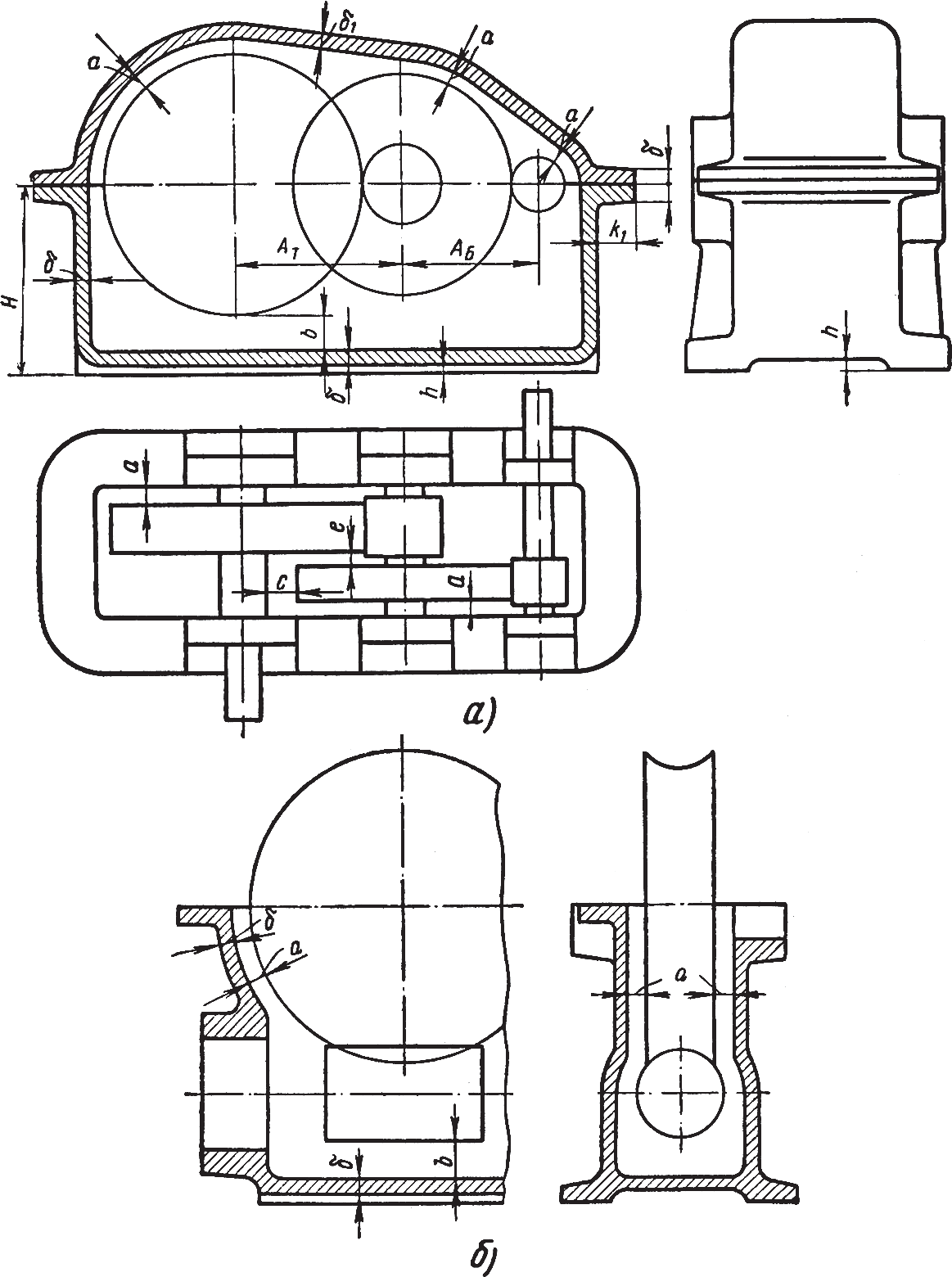

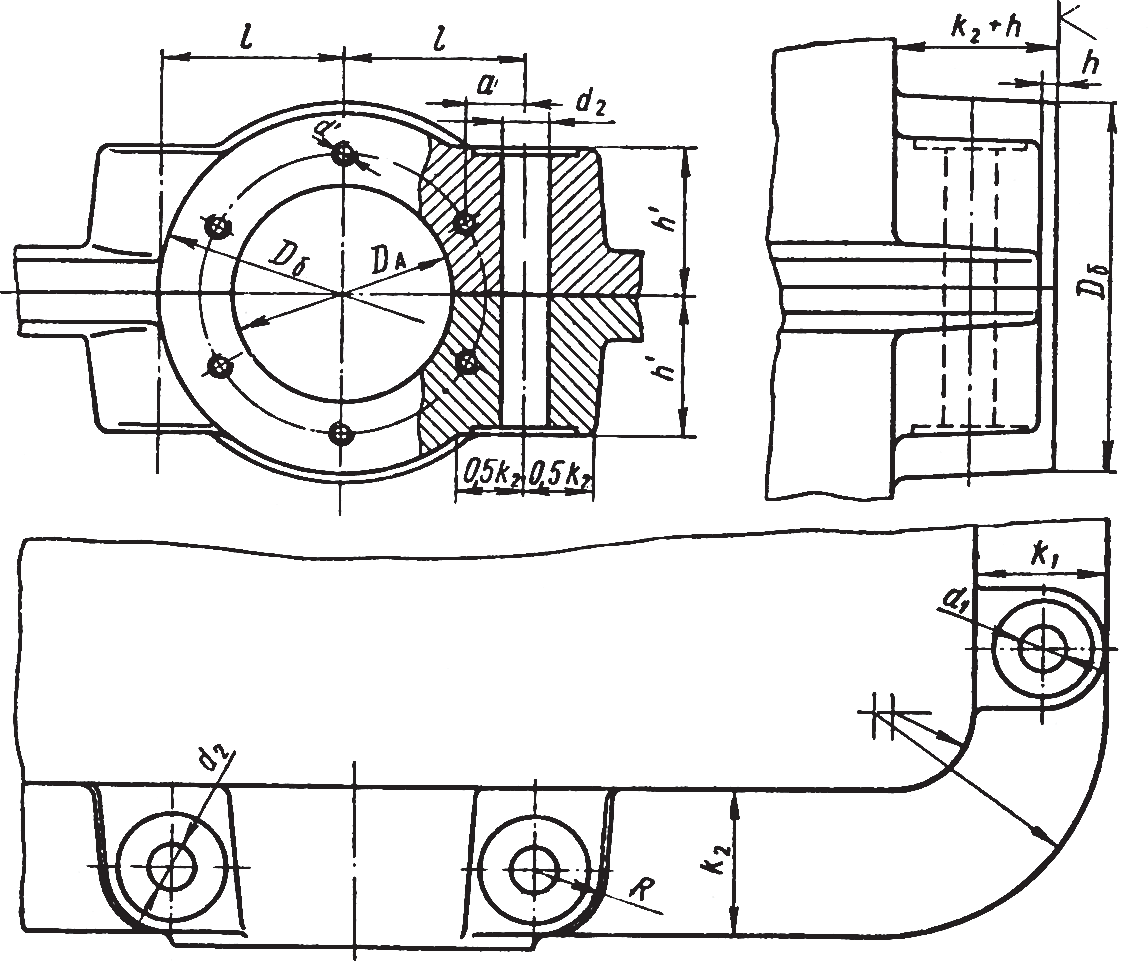

Рис. 4. Определение конструктивных элементов: а – зубчатого редуктора; б – червячного редуктора

- Толщина стенки (δ): Это один из базовых параметров. Предварительно ее можно рассчитать по формулам, связывающим толщину с передаваемым крутящим моментом и межосевым расстоянием. Например, δ ≈ (0.02…0.03) * A + (4…5) мм, где A — межосевое расстояние.

- Зазоры: Необходимо обеспечить минимально допустимые зазоры между вращающимися деталями и внутренними стенками корпуса:

- Зазор a между наружной поверхностью колеса и стенкой: не менее толщины стенки δ.

- Зазор b между венцом колеса и дном картера: b ≥ 3δ. Это пространство необходимо для сбора продуктов износа и отстоя масла.

- Зазор c между соседними вращающимися деталями: c ≥ 4δ.

- Фланцы разъема: Ширина фланца k1 для крепления крышки к основанию принимается k1 ≈ (3.5…4)δ. Толщина фланцев b ≈ 1.5δ. Размеры должны быть достаточными для свободного размещения головок болтов или гаек и работы гаечным ключом.

- Фундаментный фланец: Фланец в основании корпуса служит для его крепления к раме. Его ширина k ≈ (4…4.5)δ, а толщина δ4 ≈ (2.0…2.35)δ.

- Бобышки: Места для установки подшипников выполняются в виде массивных цилиндрических приливов — бобышек (рис. 5). Они обеспечивают необходимую длину и жесткость посадочного отверстия под наружное кольцо подшипника.

Рис. 5. Определение конструктивных элементов бобышки

3. Конструкция сварного корпуса редуктора

В последние десятилетия наблюдается устойчивая тенденция к замене литых корпусных деталей сварными, особенно в единичном и мелкосерийном производстве. Это обусловлено рядом значительных преимуществ сварных конструкций:

- Снижение массы: Сталь обладает значительно более высокими прочностными характеристиками по сравнению с чугуном. Это позволяет использовать детали с меньшей толщиной стенки при сохранении той же несущей способности, что приводит к снижению общей массы конструкции на 20-40%.

- Высокая жесткость: Модуль упругости стали почти в два раза выше, чем у чугуна, что обеспечивает большую жесткость конструкции при равных размерах.

- Гибкость проектирования: Технология сварки не связана с ограничениями литейного производства (литейные уклоны, минимальная толщина стенки, плавные переходы). Это дает конструктору свободу в создании оптимальных по форме и размерам конструкций.

- Сокращение сроков и стоимости подготовки производства: Изготовление сварного корпуса не требует сложной и дорогой литейной оснастки (моделей, стержневых ящиков), что особенно выгодно при выпуске малых партий или прототипов.

Принципиальная схема построения сварного корпуса аналогична литому (рис. 14), однако его элементы выполняются из листового и профильного стального проката (стали марок Ст3, Ст5 по ГОСТ 380-2005). Рекомендуемая толщина стенки для сварного редуктора может составлять 5-8 мм для легких и средних редукторов, и до 12-16 мм для тяжелых. После сварочных операций для снятия внутренних напряжений, которые могут привести к короблению, корпус подвергается термической обработке (отжигу). Затем производятся все необходимые операции механической обработки: фрезерование плоскостей, растачивание отверстий под подшипники и т.д.

Рис. 6. Определение конструктивных элементов сварного корпуса редуктора

Бобышки под подшипники в сварных корпусах обычно изготавливают из толстостенных труб или вытачивают из кругляка и затем вваривают в стенки корпуса (узел Е, рис. 17). Ребра жесткости, фланцы и крепежные лапы также вырезаются из листа и привариваются к основной конструкции.

Рис. 7. Конструктивные элементы для сопряжения стенок, фланца и бобышки в сварном исполнении

3.1. Сравнительный анализ литых и сварных корпусов

Выбор между литой и сварной конструкцией корпуса зависит от множества факторов, включая серийность производства, требования к массе, условия эксплуатации и экономические соображения.

| Характеристика | Литой корпус (Серый чугун) | Сварной корпус (Сталь) |

|---|---|---|

| Стоимость при массовом производстве | Низкая (стоимость оснастки «размывается» на большую партию) | Высокая (большая доля ручного труда) |

| Стоимость при единичном производстве | Очень высокая (из-за дорогой оснастки) | Относительно низкая (не требует сложной оснастки) |

| Масса конструкции | Высокая | Низкая (на 20-40% легче при равной прочности) |

| Жесткость | Удовлетворительная | Высокая (модуль упругости стали в ~2 раза выше) |

| Демпфирование вибраций | Отличное (за счет структуры графита) | Низкое (сталь хорошо проводит вибрации) |

| Сложность формы | Возможность получения сложных криволинейных форм | Ограничена формами, получаемыми из листового проката |

| Сроки подготовки производства | Длительные (проектирование и изготовление оснастки) | Короткие |

| Ремонтопригодность | Низкая (трещины в чугуне трудно заваривать) | Высокая (поврежденные элементы можно вырезать и заменить) |

4. Системы смазки и контроля

Надежная работа редуктора невозможна без эффективной системы смазки. Смазочный материал выполняет несколько функций: снижает трение и износ зубьев и подшипников, отводит тепло из зоны контакта, защищает детали от коррозии и вымывает продукты износа. Выбор способа смазки зависит в первую очередь от окружной скорости зубчатых колес.

4.1. Картерная смазка (окунанием)

При окружных скоростях до 12-15 м/с применяется самый простой и распространенный способ — смазка окунанием. Зубчатые колеса нижних ступеней частично погружаются в масляную ванну, залитую в картер редуктора. При вращении они захватывают масло и разбрызгивают его по всему внутреннему объему корпуса, создавая масляный туман, который оседает на всех деталях, включая подшипники и зубчатые колеса верхних ступеней. Вместимость масляной ванны обычно принимают из расчета 0,4-0,8 литра на 1 кВт передаваемой мощности.

Глубина погружения колеса в масло является важным параметром. Слишком глубокое погружение вызывает значительное вспенивание и нагрев масла из-за гидравлического сопротивления, что снижает КПД. Слишком мелкое — не обеспечивает достаточную подачу смазки. Рекомендуется погружать зубчатые колеса на глубину не менее 0,75 высоты зуба, но не более 1/6 радиуса колеса для быстроходных ступеней.

4.2. Циркуляционная смазка (струйная)

В быстроходных редукторах (υ > 15 м/с) смазка окунанием становится неэффективной и даже вредной. В таких случаях применяют принудительную циркуляционную смазку под давлением. Специальный масляный насос забирает масло из картера, прокачивает его через фильтр и, при необходимости, через теплообменник (охладитель), после чего подает через форсунки непосредственно в зону зацепления зубьев и на подшипники. Эта система обеспечивает гарантированную подачу чистого масла нужной температуры, что критично для тяжелонагруженных и высокоскоростных передач.

4.3. Выбор масла и контроль его уровня

В качестве смазочного материала для редукторов используют жидкие индустриальные масла, регламентируемые ГОСТ 20799-88 «Масла индустриальные. Технические условия». Марку масла (например, И-20А, И-40А, И-50А) выбирают в зависимости от контактных напряжений в зацеплении и окружной скорости. Основной параметр — кинематическая вязкость: чем выше нагрузка и температура, тем более вязкое масло следует применять.

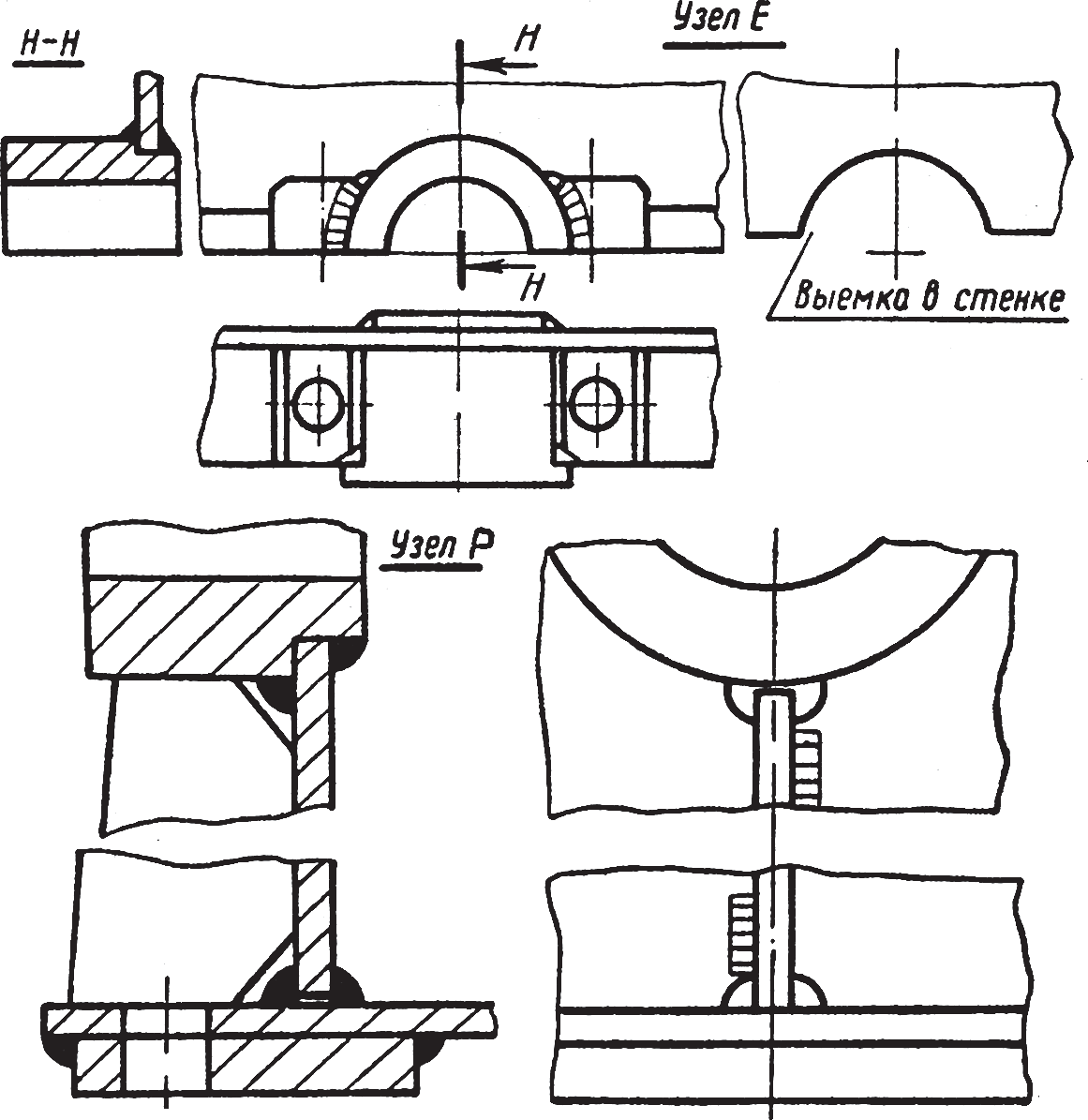

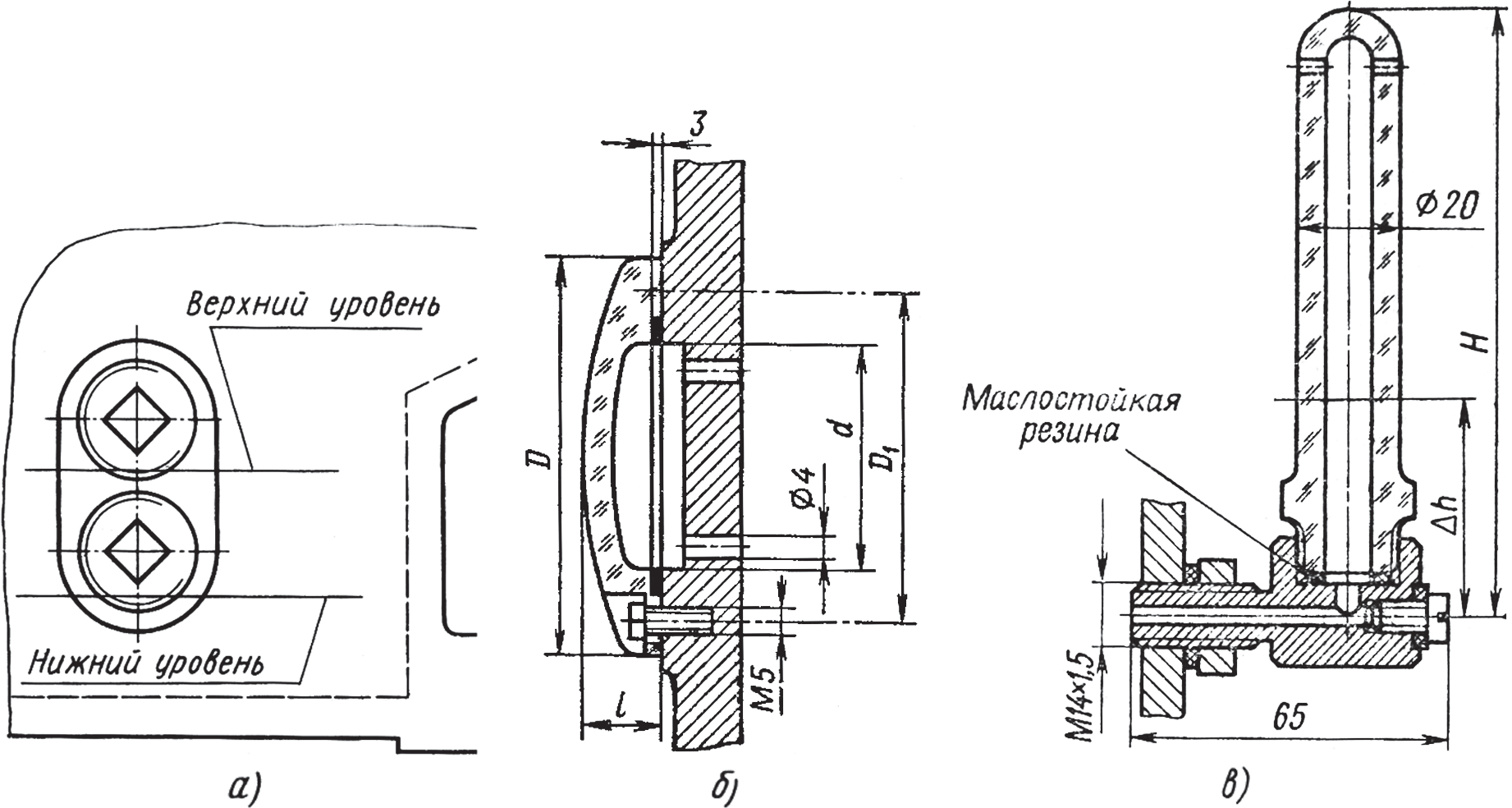

Для контроля уровня масла в картере используют маслоуказатели различных конструкций:

- Пробковые (рис. 9, а): Самый простой вариант, представляющий собой две резьбовые пробки, ввернутые в корпус на уровне минимально и максимально допустимого уровня масла.

- Жезловые (щупы) (рис. 8, а): Аналогичны автомобильным, позволяют точно определить уровень масла.

- Круглые (фонарные) (рис. 9, б): Представляют собой стеклянный глазок, вмонтированный в стенку корпуса, позволяющий визуально контролировать уровень.

- Трубчатые (рис. 9, в): Стеклянная трубка, соединенная с картером, в которой уровень масла соответствует уровню в редукторе.

Рис. 8. Жезловые (а) и крановые (б) маслоуказатели

Рис. 9. Маслоуказатели: а – пробковый; б – круглый (фонарный); в – удлиненный (трубчатый)

5. Базовые детали машин: станины, рамы, плиты

Базовые детали, такие как станины, рамы и плиты, служат силовой основой для монтажа всех узлов и механизмов машины. Их основная задача — обеспечить точное и неизменное в процессе эксплуатации взаимное расположение сборочных единиц. Они воспринимают все статические нагрузки (от веса узлов) и динамические (возникающие при работе), передавая их на фундамент.

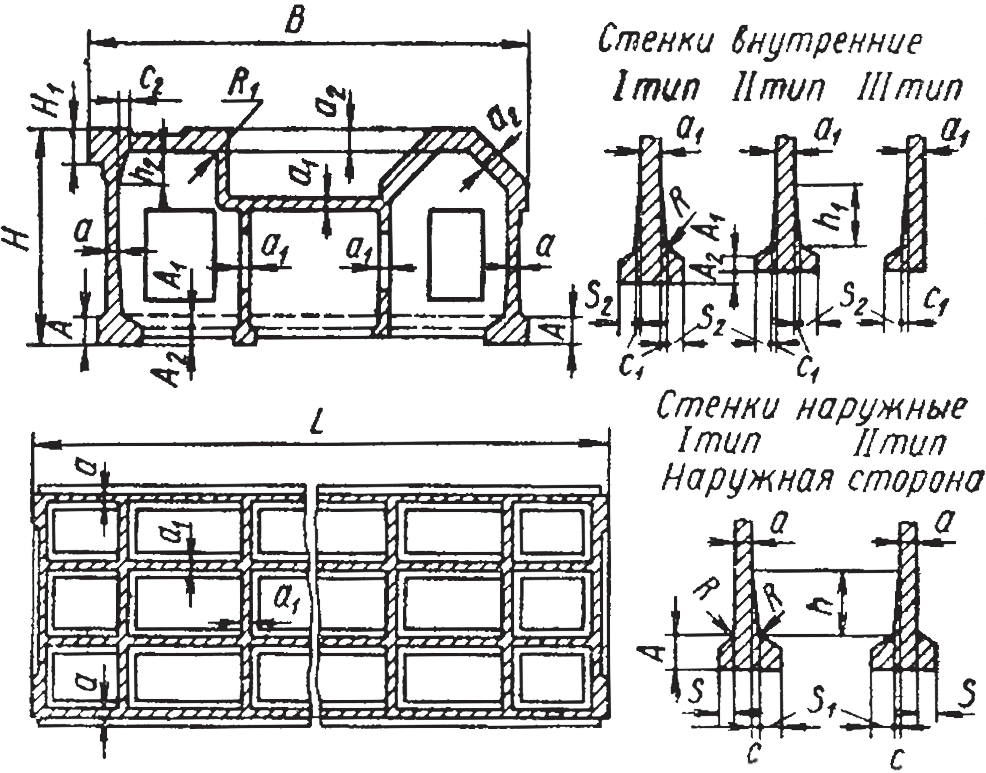

5.1. Литые базовые детали

Литые станины и плиты, преимущественно из серого чугуна (СЧ15, СЧ21), широко применяются в станкостроении. Они имеют коробчатую форму с развитой системой внутренних перегородок и ребер жесткости, что обеспечивает высокую жесткость и виброустойчивость. На обработанных поверхностях станины (направляющих, привалочных плоскостях) монтируются рабочие органы станка (суппорты, шпиндельные бабки, столы).

Рис. 10. Пример конструкции литой станины с условными размерами

Проектирование литой станины — сложный процесс, где толщины стенок и ребер выбираются не только из соображений прочности, но и с учетом технологических требований литейного производства. Любые окна и проемы, необходимые для доступа или транспортировки, значительно снижают крутильную жесткость конструкции и требуют тщательного анализа и компенсации за счет усиления соседних зон.

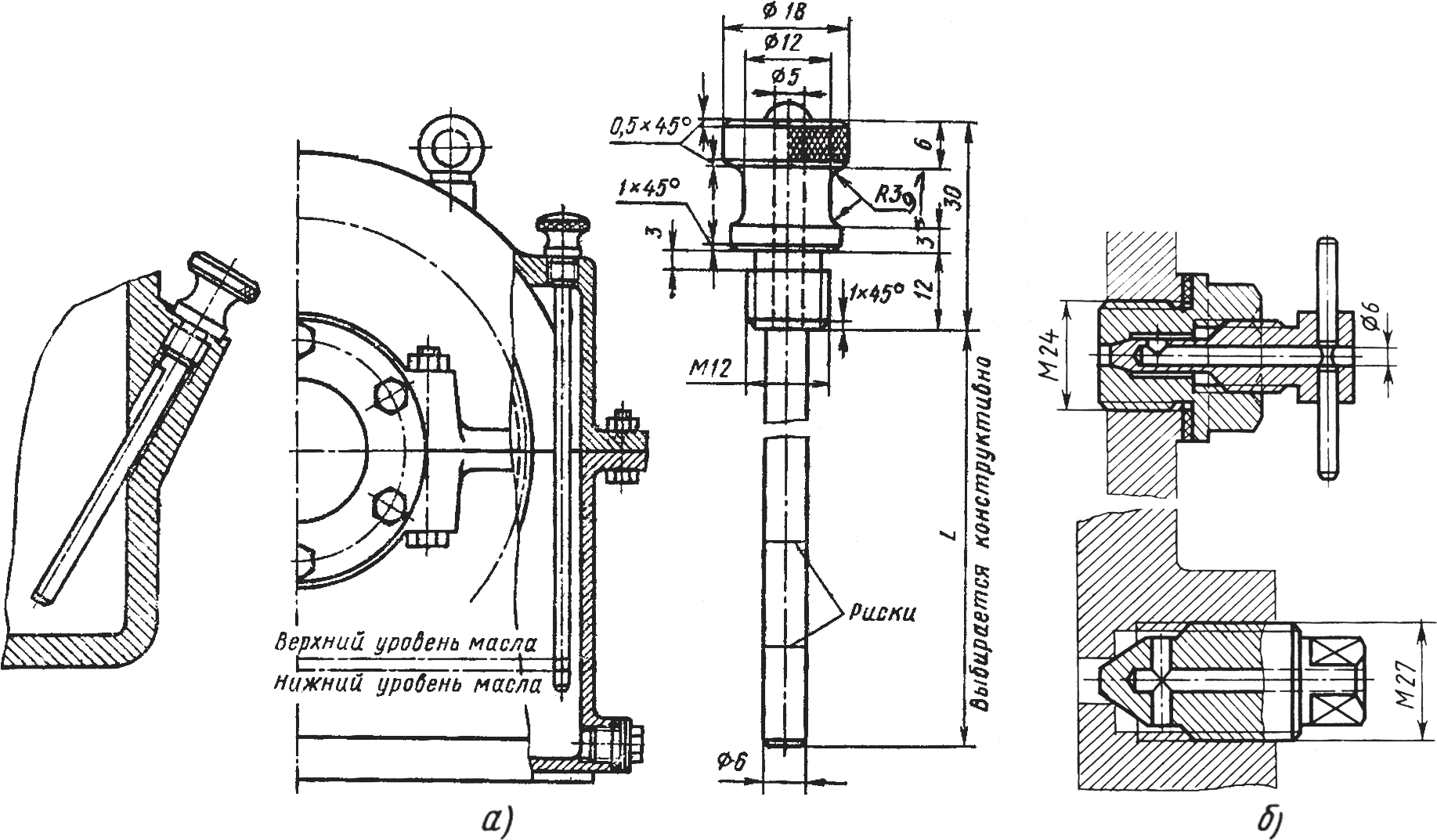

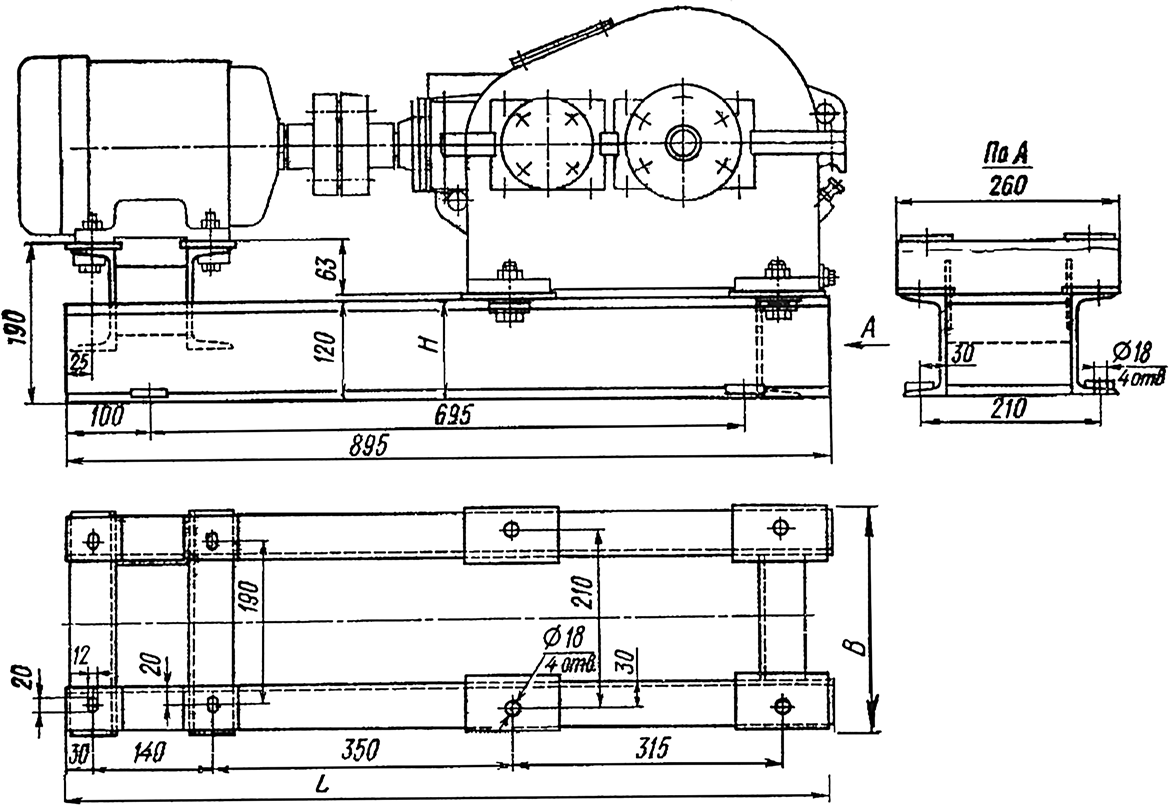

5.2. Сварные базовые детали (рамы)

Сварные рамы являются основной альтернативой литым станинам в транспортном машиностроении, при создании технологических установок и нестандартного оборудования. Их изготавливают из стандартного стального проката: швеллеров (ГОСТ 8240-97), двутавров (ГОСТ 8239-89), уголков (ГОСТ 8509-93) и листовой стали.

Рис. 11. Типовая сварная рама для установки электродвигателя и редуктора

При конструировании сварной рамы ключевыми задачами являются обеспечение достаточной жесткости и точности расположения монтажных поверхностей. Все опорные поверхности, на которые устанавливаются агрегаты (двигатели, редукторы), выполняются в виде приваренных пластин — платиков, которые механически обрабатываются (фрезеруются) после завершения всех сварочных работ и термообработки для снятия напряжений. Это позволяет компенсировать сварочные деформации и получить точные базовые поверхности.

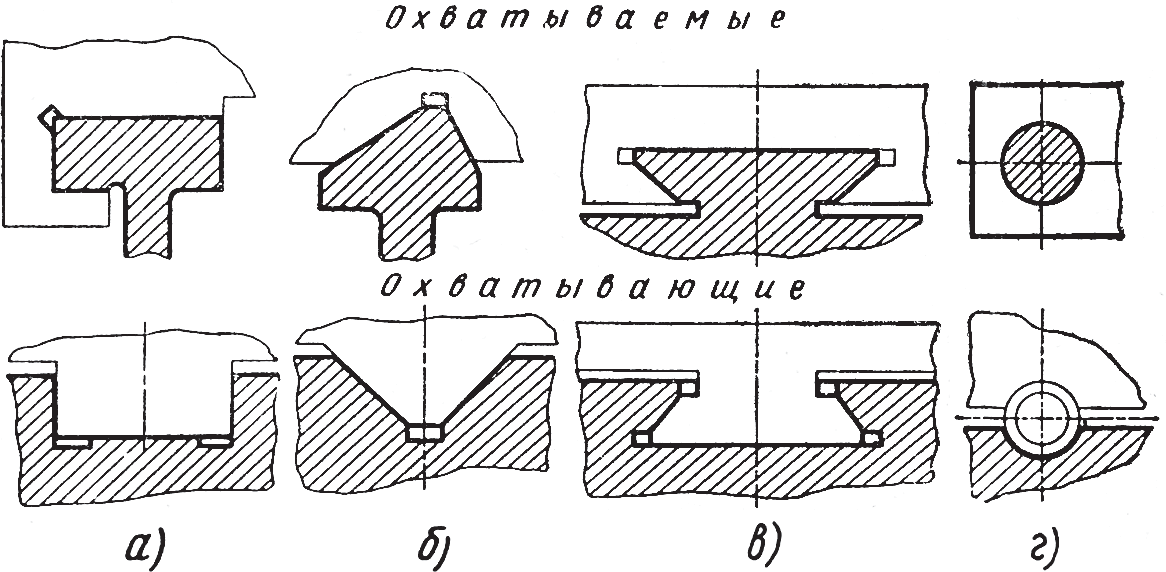

6. Направляющие для обеспечения линейных перемещений

Направляющие — это ответственные элементы базовых деталей, предназначенные для обеспечения точного прямолинейного или кругового перемещения подвижных узлов машины (столов, суппортов, кареток). От их точности, износостойкости и жесткости напрямую зависит точность работы всего станка.

6.1. Направляющие скольжения

Это классический и наиболее распространенный тип направляющих, где перемещение происходит за счет скольжения одной поверхности по другой. По форме профиля они бывают прямоугольными, призматическими (V-образными), трапециевидными («ласточкин хвост») и цилиндрическими.

Преимущества:

- Высокая жесткость и несущая способность.

- Отличные демпфирующие свойства, способность гасить вибрации.

- Простота конструкции и невысокая стоимость.

Недостатки:

- Повышенное трение, особенно при трогании с места (эффект «стик-слип» или скачкообразное движение на малых скоростях).

- Необходимость в постоянной смазке.

- Подверженность износу, требующая периодической регулировки зазоров.

Материалом для направляющих скольжения служит чугун (часто закаленный ТВЧ), сталь (цементированная или азотированная) или комбинации материалов (сталь по чугуну, бронза по стали). Для регулировки зазора, возникающего по мере износа, используют клинья или прижимные планки.

Рис. 12. Основные формы профилей направляющих скольжения

6.2. Направляющие качения

В этих направляющих трение скольжения заменено трением качения. Между подвижной и неподвижной частями располагаются тела качения — шарики или ролики, которые могут быть размещены в сепараторе или циркулировать по замкнутому контуру (в так называемых каретках или танкетках).

Преимущества:

- Очень низкий коэффициент трения (в 50-100 раз меньше, чем у направляющих скольжения).

- Отсутствие скачкообразного движения на малых скоростях, высокая плавность хода.

- Высокая точность позиционирования.

- Малый износ и долговременное сохранение точности.

Недостатки:

- Более низкая демпфирующая способность.

- Чувствительность к ударным нагрузкам и загрязнениям.

- Более сложная конструкция и высокая стоимость.

Рис. 13. Унифицированный узел направляющей качения с циркуляцией роликов (танкетка)

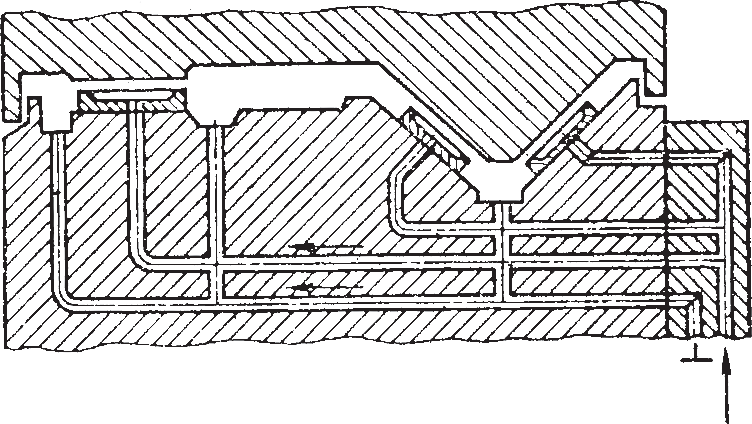

6.3. Гидростатические и гидродинамические направляющие

Это наиболее совершенный, но и самый сложный тип направляющих. В них поверхности полностью разделены слоем масла. В гидродинамических направляющих масляный клин создается за счет движения с высокой скоростью (гидродинамический эффект). В гидростатических (рис. 33) масло под высоким давлением подается от внешнего насоса в специальные карманы на поверхности направляющей. Давление масла «всплывает» подвижный узел, полностью исключая контакт металлических поверхностей.

Такие направляющие обеспечивают практически нулевое трение и износ, высочайшую плавность и точность перемещения, а также превосходное демпфирование. Их применяют в тяжелых и прецизионных станках.

Рис. 14. Схема гидростатических направляющих

Интересные факты по теме

- Редукторы в космосе: В механизмах развертывания солнечных батарей и антенн на космических аппаратах используются специальные редукторы, работающие в условиях вакуума и экстремальных температур. Их смазка — одна из сложнейших задач, для которой применяют твердые смазочные материалы (дисульфид молибдена) или специальные вакуумные масла.

- Материал станин: Для изготовления станин особо точных станков и измерительных машин вместо чугуна и стали иногда используют синтетический гранит (полимербетон). Этот композитный материал, состоящий из гранитной крошки и эпоксидной смолы, обладает в 6-8 раз лучшими демпфирующими свойствами, чем чугун, и высокой термической стабильностью.

- Самый большой редуктор: Один из крупнейших в мире редукторов был создан для привода цементной мельницы. Его вес превышает 100 тонн, а диаметр ведомого зубчатого колеса составляет более 10 метров.

- Сварка взрывом: В некоторых уникальных конструкциях для соединения разнородных металлов (например, стальной рамы с алюминиевыми или титановыми элементами) может применяться технология сварки взрывом, позволяющая получить прочное соединение на молекулярном уровне.

- Аддитивные технологии: Современные 3D-принтеры позволяют печатать сложные песчаные формы для литья корпусов редукторов уникальной конфигурации без изготовления традиционной деревянной модели, что значительно ускоряет создание прототипов.

FAQ: Часто задаваемые вопросы

- В чем главное различие между прочностью и жесткостью корпуса?

- Прочность — это способность детали сопротивляться разрушению под действием нагрузок. Жесткость — это способность детали сопротивляться изменению своей формы (деформации) под действием нагрузок. Для корпуса редуктора или станины станка жесткость часто является более важным параметром, чем прочность. Корпус может быть достаточно прочным, чтобы не сломаться, но при этом недостаточно жестким, что приведет к недопустимым деформациям, перекосу валов и потере точности.

- Почему нельзя использовать обычную прокладку между крышкой и основанием корпуса редуктора?

- Отверстия под подшипники (посадочные гнезда) растачиваются в корпусе в сборе (основание вместе с крышкой). Это обеспечивает идеальную соосность и точность диаметра. Установка прокладки, даже очень тонкой, между крышкой и основанием «раздвинет» эти две половины, превратив круглое отверстие в овальное. Это приведет к неправильной работе подшипника и его быстрому выходу из строя.

- Что такое «старение» чугунных отливок?

- После отливки и остывания в чугунном корпусе возникают значительные внутренние напряжения. Если их не снять, со временем они будут релаксировать, вызывая медленную, но неуклонную деформацию (коробление) детали. Для снятия этих напряжений применяют искусственное старение — специальный низкотемпературный отжиг. Ранее для ответственных станин применяли естественное старение — выдержку отливок на открытом воздухе в течение нескольких месяцев или даже лет.

- Для чего в сварных конструкциях обязательна термообработка после сварки?

- Локальный нагрев металла при сварке и последующее неравномерное остывание создают в конструкции высокие внутренние напряжения, аналогичные литейным. Эти напряжения снижают прочность и могут привести к деформации детали как сразу после сварки, так и в процессе эксплуатации. Высокий отпуск или отжиг всей сварной конструкции позволяет снять эти напряжения и стабилизировать ее геометрию перед финальной механической обработкой.

- Можно ли использовать автомобильное моторное масло в промышленном редукторе?

- Делать это категорически не рекомендуется. Автомобильные масла содержат специфический пакет присадок (моющих, диспергирующих), рассчитанный на условия работы двигателя внутреннего сгорания. Промышленные редукторные масла имеют совершенно другой состав, ориентированный на работу в зубчатых зацеплениях (противозадирные, противоизносные присадки на основе серы и фосфора). Использование неподходящего масла может привести к вспениванию, коррозии деталей из цветных металлов и ускоренному износу зубьев.

Заключение

Конструирование корпусных и базовых деталей является краеугольным камнем в создании надежных и эффективных машин. От выбора материала (чугун или сталь), технологии изготовления (литье или сварка), компоновочной схемы и тщательной проработки каждого конструктивного элемента напрямую зависят эксплуатационные характеристики конечного изделия. Современный инженер должен не только владеть классическими методами расчета и эмпирическими рекомендациями, но и активно использовать передовые инструменты компьютерного моделирования для оптимизации конструкций. Тенденции развития направлены на создание более легких, компактных и при этом жестких конструкций, что достигается за счет применения новых материалов, гибридных технологий и глубокой интеграции механических, электронных и гидравлических систем.

Список нормативной базы:

- ГОСТ 1412-85. Чугун с пластинчатым графитом для отливок. Марки.

- ГОСТ 380-2005. Сталь углеродистая обыкновенного качества. Марки.

- ГОСТ 20799-88. Масла индустриальные. Технические условия.

- ГОСТ 4751-73. Рым-болты. Технические условия.

- ГОСТ 8240-97. Швеллеры стальные горячекатаные. Сортамент.

- ГОСТ 8239-89. Двутавры стальные горячекатаные. Сортамент.

- ГОСТ 8509-93. Уголки стальные горячекатаные равнополочные. Сортамент.

- ГОСТ 10906-78. Шайбы косые. Технические условия.

- ГОСТ Р 50891-96. Редукторы общемашиностроительного применения. Общие технические условия.

Список литературы:

- Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин: Учеб. пособие для студ. техн. спец. вузов. — М.: Высшая школа, 2003.

- Иванов М. Н. Детали машин: Учебник для студентов вузов. — М.: Высшая школа, 2005.

- Решетов Д.Н. Детали машин. Учебник для студентов машиностроительных и механических специальностей вузов. — М.: Машиностроение, 1989.

- Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х т. — М.: Машиностроение, 2001.

- Орлов П. И. Основы конструирования: Справочно-методическое пособие. В 2-х книгах. — М.: Машиностроение, 1988.