Содержание страницы

- 1. Свойства подшипников

- 2. Неразъемные подшипники скольжения

- 3. Разъемные подшипники скольжения

- 4. Трение в опорах подшипников скольжения

- 5. Свойства смазочных материалов для подшипников скольжения

- 6. Способы подвода смазки

- 7. Конструкционные материалы для подшипников скольжения

- 8. Условия работы радиальных подшипников скольжения

- 9. Гидродинамические подшипники скольжения

- 10. Подшипники скольжения с газовой смазкой

1. Свойства подшипников

Опоры вращающихся осей и валов называются подшипниками. Они воспринимают радиальные и осевые нагрузки, приложенные деталями к валам или осям, и передают их на раму, корпус редуктора или станину машины.

При этом вал должен фиксироваться в осевом направлении и вращаться вокруг заданной геометрической оси. Потери на трение в подшипниках должны быть минимальными во избежание снижения КПД механизма. От качества подшипников в значительной мере зависит работоспособность и долговечность машины.

По конструкции различают подшипники скольжения, в которых опорная поверхность оси или вала скользит по рабочей поверхности подшипника, преодолевая трение скольжения, и подшипники качения, в которых опорная поверхность оси или вала опирается на шарики или ролики между кольцами подшипника, преодолевается трение качения.

По направлению действия воспринимаемой нагрузки подшипники делят на

- радиальные, воспринимающие радиальные нагрузки;

- упорные, воспринимающие от вала только осевые нагрузки;

- радиально-упорные, воспринимающие одновременно радиальные и осевые нагрузки.

Упорные подшипники скольжения называют подпятниками.

Подшипники скольжения имеют следующие преимущества:

- малые размеры в радиальном направлении;

- возможность применения разъемных подшипников;

- допускают высокую частоту вращения (100000 мин-1 и более);

- они могут работать в воде и других агрессивных средах, а также при вибрационных и ударных нагрузках.

скольжения допускают регулирование радиального зазора и, следовательно, более точную установку геометрической оси вала относительно оси вращения. Они практически бесшумны. Эти свойства используют в конструкциях прецизионных машин и точных приборов, например в шпинделях координатно-расточных станков и т. д.

К недостаткам подшипников скольжения относятся:

- потери на трение и износ и, в связи с этим, пониженные КПД;

- необходимость систематического наблюдения и непрерывного ухода смазывания;

- регулировки зазоров в подшипнике;

- применение для изготовления подшипников дорогостоящих материалов;

- относительно большая длина в осевом направлении.

Подшипники скольжения в большинстве случаев представляют собой втулку, вкладыш или подпятник, которые воспринимают нагрузку от вращающихся валов и передают ее на корпусную деталь.

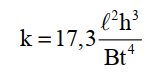

Конструкция подшипника скольжения воспринимает форму цапфы вала и может быть

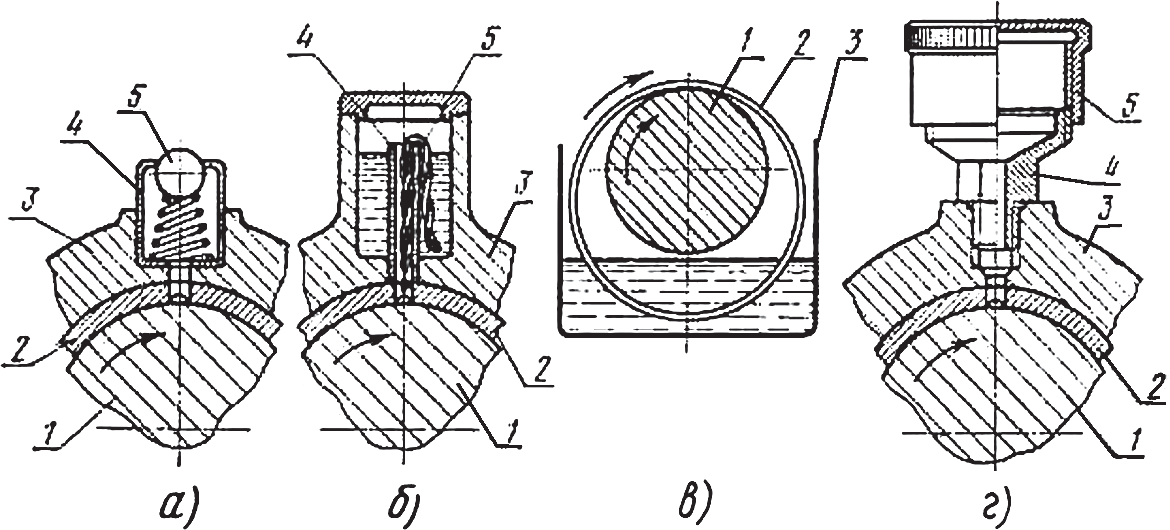

- цилиндрической (рис. 1, а),

- плоской – гребенчатой (рис. 1, б),

- конической (рис. 1, в),

- сферической (рис. 1, г),

а также предусматривает устройства для подвода смазочных материалов в рабочую зону подшипника (вкладыша).

Рис. 1. Конструкции подшипников скольжения

Условно подшипники скольжения можно разделить на следующие виды:

- разъемные и неразъемные, в зависимости от конструкции их корпуса;

- присоединенные и встроенные, в зависимости от особенностей их установки;

- вкладышные и безвкладышные, в зависимости от наличия вкладышей;

- несамоустанавливающиеся и самоустанавливающиеся, в зависимости от способности вкладышей подшипника самоустанавливаться.

По приведенным признакам можно полностью характеризовать конструктивные особенности того или иного подшипника скольжения.

2. Неразъемные подшипники скольжения

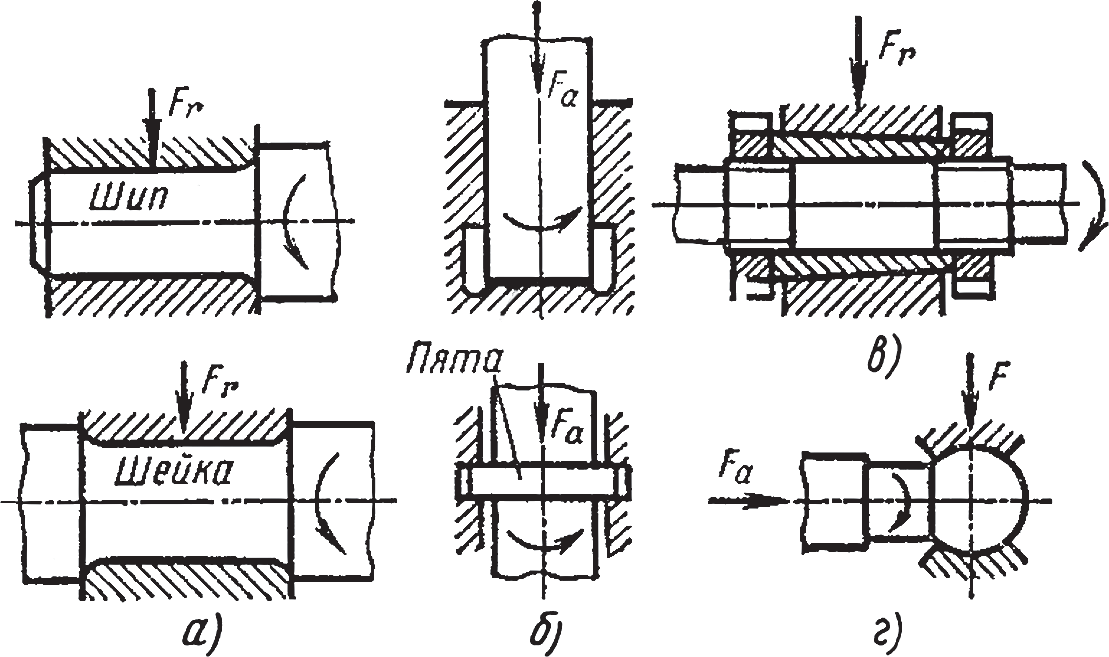

В простейшем виде подшипник скольжения представляет собой бронзовую или чугунную втулку с цилиндрической или конической рабочей поверхностью с d=25-50 мм (рис. 2).

Рис. 2. Втулки подшипниковые бронзовые

Биметаллический подшипник скольжения (рис. 3) представляет собой стальную втулку, рабочая поверхность которой образуется тонким слоем заливки, воспринимающей нагрузку. Материал заливки – бронза, баббит и другие сплавы, обладающие антифрикционными свойствами, которые устанавливают или запрессовывают в неподвижную корпусную деталь, воспринимающую нагрузку.

Рис. 3. Втулки подшипниковые биметаллические

Подшипники скольжения устанавливают или запрессовывают в неподвижную корпусную деталь, воспринимающую нагрузку.

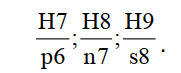

Посадка втулок в корпус – с натягом:

Сопряжение втулок с валом – с зазором:

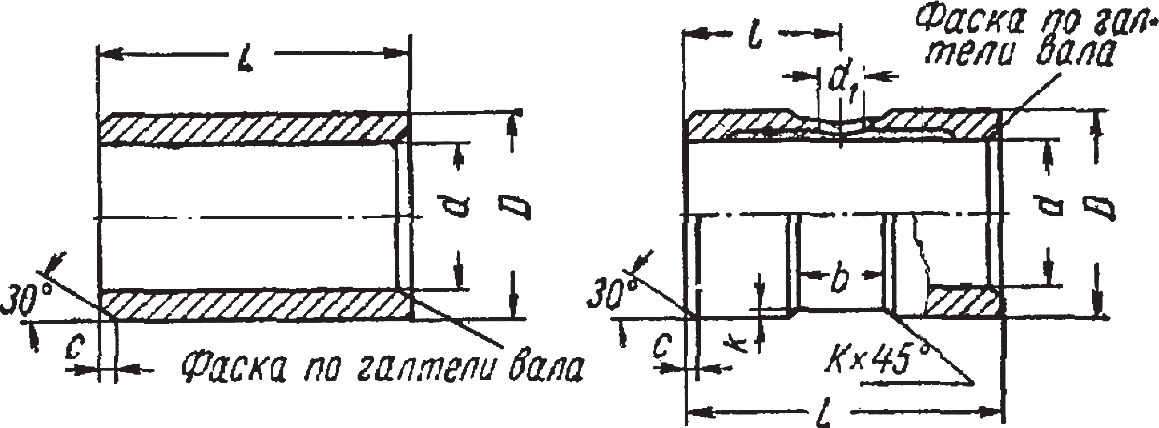

Если наружный диаметр втулки выполнить с допуском по r6, а отверстие под втулку по Н7, то дополнительное крепление втулки в корпусе не требуется. Однако такая втулка сильно деформируется при ее запрессовке в корпус. Поэтому после запрессовки отверстие втулки растачивают или калибруют разверткой. При выполнении наружного диаметра по k6 или m6, а отверстия по Н7 втулка при запрессовке деформируется незначительно. Такие втулки после посадки их в корпус не требуют дополнительной обработки отверстия. Однако они должны быть закреплены винтами или штифтами от проворота в корпусе. Наиболее распространенные методы крепления таких втулок показаны на рис. 4.

Рис. 4. Варианты крепления втулок подшипников скольжения

3. Разъемные подшипники скольжения

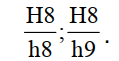

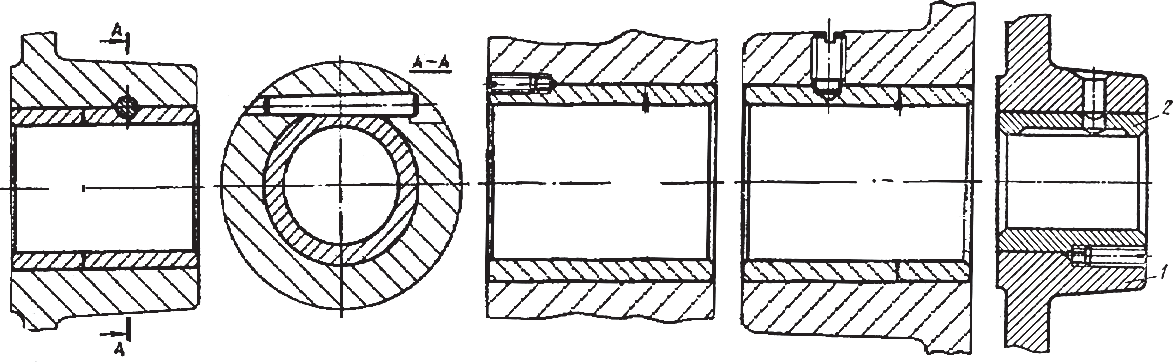

Чугунный корпус разъемного подшипника имеет съемную крышку, что дает возможность применять подшипники (в виде втулки, разрезанной по образующей) из двух вкладышей (рис. 5, а) с фиксирующим штифтом (рис. 5, б), крышки и стяжных болтов. Разъемные подшипники облегчают монтаж валов, позволяют компенсировать зазоры и замену вкладышей в случае их износа, но имеют большие габариты.

Рис. 5. Подшипники скольжения: с разъемными вкладышами в корпусе (а); фиксирующим штифтом (б)

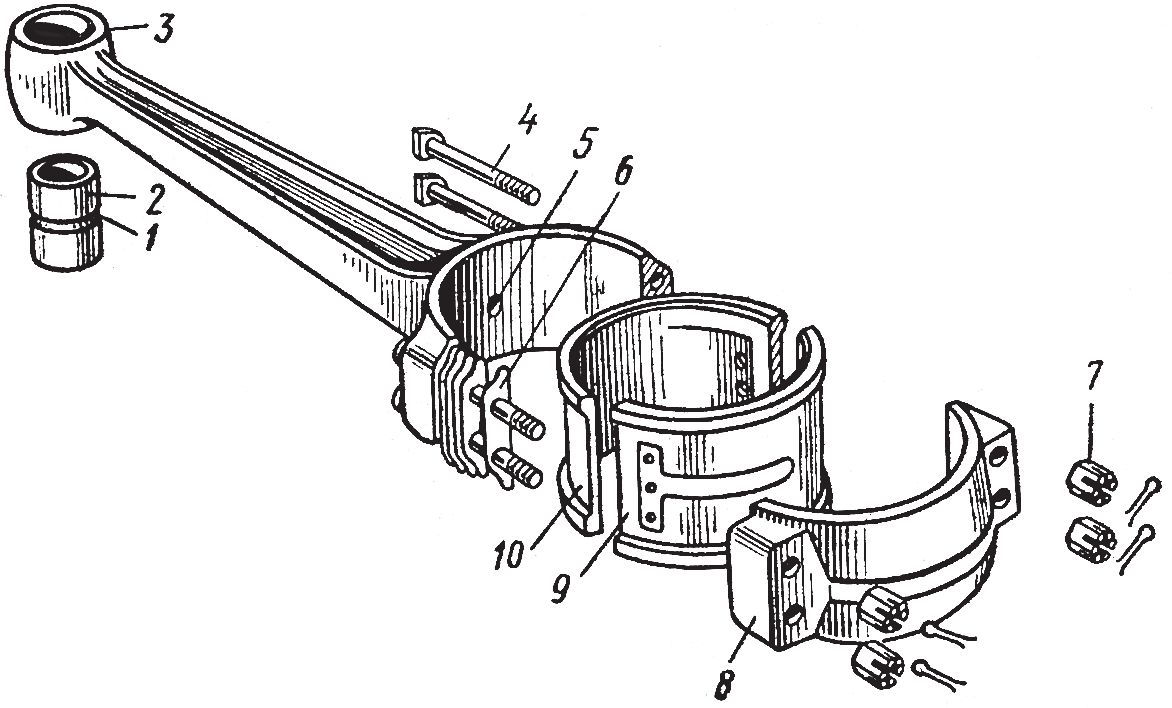

Шатун 3 имеет два подшипника скольжения: втулку 2 и вкладыши разъемного подшипника 9 и 10 (рис. 6).

Втулку 2 устанавливают в головку шатуна так, чтобы канавка 1, предназначенная для смазки пальца, находилась против отверстия 5.

Рис. 6. Шатун

Вкладыш 10 устанавливают так, чтобы его смазочная канавка совпадала со смазочным отверстием 5 головки шатуна. Затем головку шатуна, вкладыши и крышку 8 шатуна соединяют вместе болтами 4 и гайками 7. Предварительно, для регулировки рабочего зазора с шейкой вала, укладывают между головкой шатуна и крышкой набор регулирующих латунных или медных прокладок 6 толщиной до 0,05 мм. Общая толщина прокладок обычно равна 4-5 мм.

4. Трение в опорах подшипников скольжения

Трение определяет износ и нагрев подшипника, а также его КПД. Для уменьшения потерь на трение подшипники скольжения смазывают специальными смазочными материалами.

Для оценки величины потерь служит условный коэффициент трения f , связанный с силой трения Т и нагрузкой Р зависимостью:

f=T/P.

Различают:

- сухое трение, характеризующееся отсутствием смазки между трущимися поверхностями. При сухом трении работа вызывает интенсивный износ и заедание трущихся поверхностей, коэффициент трения f=0,1 ÷ 0,3;

- полусухое трение, когда смазка поступает к трущимся поверхностям неравномерно и в недостаточном количестве, так как при этой виде трения поверхности шипа и подшипника соприкасаются, происходит их износ, коэффициент трения f=0,1 ÷ 0,25;

- полужидкостное трение возникает при очень тонком слое смазки между трущимися поверхностями, легко нарушаемом неровностями этих поверхностей. При разрыве масляной пленки возникает непосредственный контакт металла с металлом, вызывающий износ, коэффициент трения f=0,005 ÷ 0,10;

- жидкостное трение, характеризующееся наличием между трущимися поверхностями достаточного слоя смазки (2 ÷ 70 мкм), который исключает контакт трущихся поверхностей.

Одна часть слоя смазки прилипает к поверхности шипа, а вторая – к поверхности подшипника, при этом трение происходит между этими слоями, что почти полностью исключает износ деталей. Жидкостное трение дает небольшие потери на трение, так как коэффициент трения f=0,001 ÷ 0,005.

Для получения жидкостного трения необходима непрерывная и обильная подача масла необходимой вязкости для заполнения зазора между поверхностями цапфы и опоры, а также достаточно высокая скорость движения трущихся поверхностей.

Назначение смазки подшипников: уменьшить потери на трение; уменьшить или предотвратить износ; отводить тепло, образующееся при трении; предохранять подшипники от коррозии; уменьшать шум; улучшать уплотнение заполнением зазоров густой смазкой между вращающимися и неподвижными поверхностями.

5. Свойства смазочных материалов для подшипников скольжения

Смазочные материалы подразделяются на жидкие, консистентные, т. е. густые (мази), твердые и газообразные.

Жидкие масла равномерно распределяются по трущимся поверхностям, обладают малым внутренним трением, хорошо работают в значительных диапазонах температур и поэтому являются основными смазочными материалами подшипников скольжения. Наиболее распространены минеральные масла – продукты переработки нефти. У растительных (льняное, касторовое и др.) и животных масел, по сравнению с минеральными, более высокие смазывающие свойства. Однако они дороже и находят применение лишь в специальных случаях.

Важнейшие свойства масел – вязкость и маслянистость.

Вязкость, или внутреннее трение жидкостей, – свойство сопротивляться сдвигу одного слоя жидкости по отношению к другому. Различают динамическую и кинематическую вязкости.

Маслянистость (смачиваемость, липкость) – способность смазочного материала к образованию тонких пленок масла и удержанию их на контактирующих поверхностях трущихся деталей машин.

Вязкость – индивидуальное качество данного масла, а маслянистость зависит от свойств масла и от свойств материала цапфы вала и вкладышей подшипника. Поэтому иногда в качестве смазывающей жидкости применяют воду.

Для повышения эксплуатационных показателей в минеральные масла вводят различные присадки (растительные и животные масла, олеиновую кислоту, серу и др.).

Консистентные смазочные материалы изготовляют путем загущения жидких минеральных масел кальциевыми ( солидолы) или натриевыми (консталины) мылами. Они хорошо смазывают подшипники и допускают в подшипниках скольжения большее удельное давление по сравнению с жидкими маслами. Консистентные смазочные материалы применяют в подшипниках машин, требующих надежной герметизации и смазки или работающих в широком диапазоне температур и режимов эксплуатации.

Твердые смазочные материалы – графит, тальк, слюда и некоторые другие – применяются для смазки подшипников скольжения, работающих при высоких температурах рабочей среды, например в транспортерах, вагонетках разливочных печей и др.

В некоторых подшипниках скольжения быстроходных и малонагруженных валов применяют воздушную смазку (масляный туман). Достоинство воздушной смазки – небольшие потери мощности в подшипниках на трение и хороший отвод тепла из рабочей зоны подшипника.

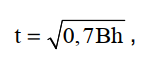

6. Способы подвода смазки

Работа подшипника зависит от надежного подвода смазки к трущимся поверхностям. Главное требование, предъявляемое к смазочным устройствам, – своевременная подача нужного количества масла к смазочным канавкам на внутренней поверхности вкладыша. Эти канавки предназначены для более равномерного распределения масла в нагруженной зоне вкладыша.

Все смазочные устройства можно классифицировать по ряду признаков: виду смазки (жидкая или консистентная); длительности действия (периодическая или непрерывная); способу подачи (индивидуальная или специализированная); под давлением или самотеком; характеру циркуляции (проточная циркуляционная или смешанная подача смазки).

Наиболее простым способом подвода смазки является периодическое заливание масла ручной масленкой (рис. 7, а) через смазочное отверстие в крышке 3 подшипника. Масло через отверстие попадает в канавку 2 вкладыша и смазывает цапфу 1 вала. Для предохранения подшипника от загрязнения смазочное отверстие закрывается шариковым клапаном 4. Нажимая на шарик 5, отверстие открывают для подачи масла, а затем под давлением пружины шарик перекрывает отверстие. Недостаток этого способа смазки – неравномерность смазки и необходимость в постоянном уходе.

Рис. 7. Устройства для подвода смазки

Фитильный способ подачи смазки лишен этих недостатков (рис. 7, б). В крышке 3 подшипника имеется резервуар для масла, в донышко которого вставлена трубка 4, соединяющая отверстие со смазочной канавкой вкладыша 2. В трубку опущен конец хлопчатобумажного фитиля 5, второй конец которого находится на дне резервуара. Масло по фитилю непрерывно попадает к цапфе 1 вала, хорошо смазывая рабочую поверхность. Недостатком этого способа является то, что смазка подается к цапфе даже и тогда, когда цапфа не вращается.

Этот недостаток можно устранить, если применить кольцевой способ подачи масла к цапфе (рис. 7, в). В корпусе 3 подшипника делают резервуар для масла. На цапфу 1 вала надевают кольцо 2 несколько большего диаметра, нижняя часть которого находится в масле. Вал, начиная вращаться, увлекает за собой кольцо, которое поднимает масло, равномерно смазывая цапфу тогда, когда это необходимо.

Для смазки подшипников консистентными смазками применяют колпачковые масленки (рис. 7, г), вращением по резьбе колпачка масленки периодически выжимают смазку через смазочное отверстие вкладыша 3 в канавку 2 (для смазки цапфы). Колпачковая масленка состоит из колпачка 5, в который набивается консистентная смазка, колпачок наворачивают на корпус 4 масленки. Периодически поворачивая колпачок на один-два оборота, смазку выдавливают в смазочную канавку.

7. Конструкционные материалы для подшипников скольжения

Вкладыши или втулки являются основными деталями подшипников скольжения, которые воспринимают нагрузку от вала или оси. Материал вкладышей должен обладать сопротивлением износу и заеданию, достаточной пластичностью, чтобы не разрушаться под действием ударных нагрузок, высокой теплопроводностью. Коэффициент трения цапфы и вкладыша должен быть как можно меньше.

Вкладыши изготовляют из различных материалов в зависимости от условий их работы.

Серый чугун. Для опор тихоходных валов при умеренных давлениях р=1 ÷ 2 Н/мм2 и спокойной нагрузке можно применять втулки и вкладыши из серого чугуна марок СЧ18, СЧ20, СЧ25, СЧ35, СЧ40, СЧ45. Окружную скорость цапфы рекомендуют ограничивать до 0,5 ÷ 2,0 м/с.

Для опор, работающих периодически с продолжительными перерывами, значение нагрузки может быть увеличено до p=3- 4 Н/мм2 при υ≤0,5 м/с. Серый литейный чугун применяют при небольших безударных нагрузках и малых окружных скоростях. Во всех ответственных случаях рекомендуется применять для втулок и вкладышей вместо обычного серого чугуна отливки из специального антифрикционного чугуна, который используют при более широком диапазоне давлений и скоростей.

Для увеличения долговечности опор из чугуна должны быть соблюдены следующие условия: тщательный монтаж и отсутствие перекосов; непрерывная и качественная смазка; повышение зазоров по сравнению с установленными для бронзы на 15-30%, а в случае значительного нагрева подшипника – до 50%; приработка на холостом ходу и постепенное повышение нагрузки до расчетной; недопустимость искрения.

Бронзы, содержащие олово (ОЦС 3-5-5 и др.), обладают высокими антифрикционными свойствами. Вкладыши и втулки, изготовленные из этих бронз, применяют при высоких давлениях и скоростях. Для восприятия переменной и ударной нагрузок (в двигателях внутреннего сгорания) применяют вкладыши из свинцовой и безоловянистой бронзы (БрС30, БрА9- Ж3А и др.).

Латунь применяют для подшипников при небольшой скорости (до 2 м/с).

Вкладыши из латуни применяют при высоких нагрузках и небольших скоростях (подшипники рольгангов). Наиболее распространенные марки литейной латуни для вкладышей ЛАЖМЦ 66-6-3-2, ЛМцОС 58-2-2-2, ЛМцЖ 52-4-1, ЛМцС 58-2-2, ЛКС 80-3-3 и др.

Алюминиевый антифрикционный сплав. Для подшипников, воспринимающих ударную нагрузку, например для тракторных подшипников, применяют сплав АСМ (3,5-4,5% Sb, 0,3-0,7% Mg, остальное – Аl), успешно заменяющий свинцовистую бронзу: он отличается высокой теплопроводностью, хорошо прирабатывается. Для увеличения прочности и жесткости вкладышей их штампуют из биметаллической ленты, получаемой совместной прокаткой полос АСМ и малоуглеродистой стали типа армко (Ст5, Ст10). Наибольшая удельная нагрузка р≤25 Н/мм3, υ≤10 м/с.

Баббиты. Сложные антифрикционные белые сплавы, объединенные общим названием «баббит», характеризуются мягкой основой из олова или свинца с вкрапленными твердыми зернами сурьмы, меди, щелочных металлов и пр. По механическим свойствам баббиты значительно уступают бронзе и чугуну, например у оловянного баббита предел текучести σт =(8 ÷ 9) Н/мм2, предел выносливости σ-1 =2,5 Н/мм2, поэтому баббит применяют только для покрытия рабочих поверхностей подшипников тонким слоем порядка десятых долей миллиметра. Такой слой предохраняет поверхности шипа и вкладыша подшипника от заедания и задиров, снижает коэффициент трения и износ в период пуска и останова машины, прочность же подшипника обеспечивается достаточно жестким вкладышем из бронзы, чугуна или стали.

Баббиты применяют для заливки вкладышей. Высокооловянные баббиты Б-88, Б-83 используют при очень высоких скоростях и давлениях. По антифрикционным свойствам баббит превосходит все материалы, но по механической прочности уступает чугуну и бронзе.

Металлокерамические материалы. Пористые втулки и вкладыши из медных или железных порошков с различными присадками изготовляют методом спекания при температуре 850-1100°С и среднем давлении 300-600 Н/мм2. В процессе изготовления детали, имеющие пористость 20-30%, пропитывают минеральным маслом, солидолом или маслографитовой эмульсией. Втулки запрессовывают в гнезде с натягом, при этом внутренний диаметр уменьшается на 0,6-0,9 величины натяга. Окончательная доводка до расчетного размера должна осуществляться калибровкой, а не резанием во избежание заволакивания пор.

Металлокерамические втулки применяют для подшипников сельскохозяйственных машин, насосов, рольгангов, они выдерживают высокую удельную нагрузку при малой скорости скольжения. Втулки, пропитанные маслографитной эмульсией, могут работать продолжительное время без дополнительной смазки, тогда как втулки с обычной пропиткой минеральным маслом выдерживают лишь кратковременную работу без подачи смазки. Для увеличения срока их службы следует предусмотреть в конструкции подшипника масляную ванну или резервуар с фитильной подачей смазки, а при повышенной скорости скольжения (р>1 м/с) обеспечить подачу жидкой смазки такими же способами, как и в конструкциях обычных подшипников. Наиболее распространенные марки литейной латуни для вкладышей: бронзографит – 9-10% олова, до 3% графита, остальное – медь; железографит – 97-99% Fe, остальное – графит и др.

Графитные втулки могут работать без смазки в широком диапазоне температур и химически активной среде, разъедающей металл. Втулки из чистого графита отличаются значительной пористостью, которые могут быть заполнены свинцом или бабитом и др., что повышает нагрузочную способность подшипников. Втулки, заполненные формальдегидной смолой, называют пластиграфитовыми.

При работе без смазки графитовые подшипники имеют коэффициент трения f ≈ 0,15 ÷ 0,20. С водяной смазкой коэффициент трения снижается до 0,06 ÷ 0,10. В качестве смазки может быть минеральное масло, с газовой или воздушной средой под давлением. Наиболее распространенные марки: графит чистый, графит со свинцом – СВ; графит с баббитом – БН; пластиграфит – АТМ-1.

Антифрикционные полимерные и пластмассовые материалы. Для изготовления различных деталей, работающих в механизмах трения (скольжения) с небольшими нагрузками и скоростями, применяются антифрикционные полимерные и пластмассовые материалы. Эти материалы обладают небольшим коэффициентом трения, высокой износостойкостью, химической стойкостью, могут работать без смазки. Однако низкая (в сотни раз ниже, чем у металлов) теплопроводность, значительный (в десятки раз больше, чем у металлов) коэффициент термического расширения, небольшая твердость и высокая податливость ограничивают возможности их широкого использования. Более эффективно они применяются в комбинации с другими материалами, металлами и пластмассами. Для изготовления подшипников применяют следующие марки антифрикционных полимерных и пластмассовых материалов: фторопласт-4; полиамидные смолы АК-7, П-610; фторопласт-40; капрон; текстолит и др. Для изготовления вкладышей применяют также минералокерамические материалы, графит, древесину твердых пород (бук, граб) и др.

8. Условия работы радиальных подшипников скольжения

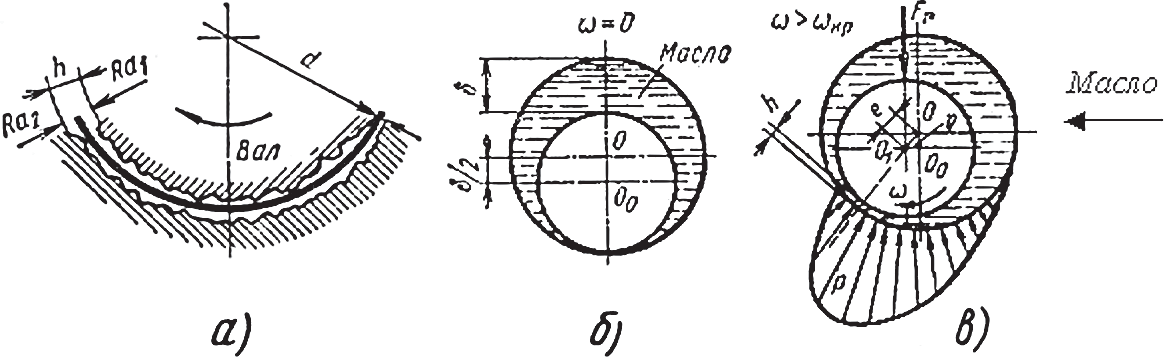

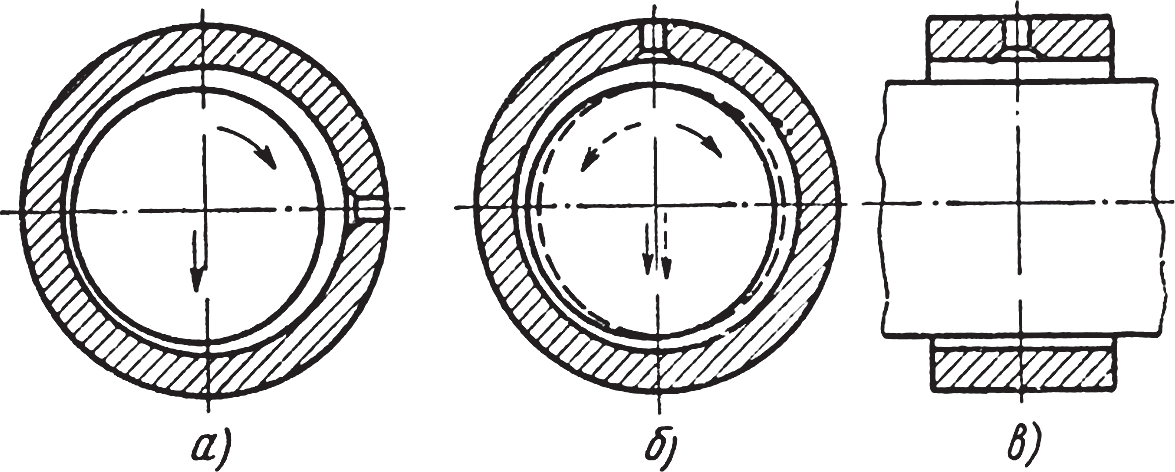

Для того, чтобы подшипник не изнашивался, цапфа должна плавать на смазочном слое, толщина которого должна быть больше неровностей на поверхности цапфы (шейки) и вкладыша (рис. 8, а).

Рис. 8. Схема работы подшипника скольжения

Это условие выполнимо при достаточной подаче масла и такой окружной скорости цапфы, которая достаточна для развития подъемной силы в смазочном слое (условие жидкостного трения).

При малых скоростях или при недостаточной подаче смазки условия жидкостного трения не обеспечиваются, возникает граничное трение и опасность истирания сопряженных поверхностей цапфы и вкладыша; величина истирания зависит в значительной степени от шероховатости этих поверхностей, а также от «аварийных свойств» материала подшипника.

Таким образом, для работы подшипников скольжения самым благоприятным является режим, при котором осуществляется жидкостная смазка.

Различают гидродинамическую и гидростатическую жидкостные смазки. В первом случае жидкостная смазка осуществляется в результате давления, возникающего в слое жидкости при относительном движении поверхностей трения, а во втором случае – за счет поступления жидкости в зазор между поверхностями трения под внешним давлением (например, создаваемым шестеренным насосом). Тем самым устраняется непосредственный контакт между поверхностями скольжения, что приводит к резкому снижению трения и износа. Они применяются при высоких окружных скоростях (до 150 м/сек) и при точных перемещениях.

В неработающей машине, когда угловая скорость вала равна нулю, его цапфа занимает положение в подшипнике, как это показано на рис. 8, б.

Зазор в подшипнике полностью заполнен смазочным материалом.

При пуске машины, по мере возрастания угловой скорости вала, вращающаяся цапфа увлекает за собой смазочный материал и всплывает, а ее центр смещается в сторону вращения относительно центра вкладыша (рис. 8, в). Образовавшийся клиновой зазор непрерывно заполняется смазочным материалом, увлекаемым вращающейся цапфой, вследствие чего и образуется гидродинамическая подъемная сила. При дальнейшем возрастании угловой скорости и соблюдении рассмотренных ниже условий появляется сплошной устойчивый гидродинамический клин, полностью разделяющий поверхности трения. Толщина слоя смазочного материала h зависит от характеристики рабочего режима подшипника и толщина слоя смазочного материала возрастает с увеличением вязкости и угловой скорости цапфы. С увеличением нагрузки толщина слоя смазочного материала уменьшается.

Величина зазора в подшипнике влияет на несущую способность смазочного слоя, а тем самым и на «грузоподъемность» подшипника, которая тем больше, чем меньше этот зазор. Поэтому чем больше среднее удельное давление в подшипнике и чем меньше скорость цапфы, тем меньшим принимается зазор в подшипнике. Напротив, при малых давлениях и больших скоростях нужно принимать больший зазор в подшипнике (его величина зависит и от вязкости масла), поскольку в подшипнике с малым зазором цапфа работает в неустойчивом режиме, происходит чрезмерный нагрев, а в худшем случае – истирание ненагруженной части подшипника.

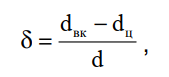

Зазор в подшипнике обычно принимается по зависимости:

![]()

Меньшие значения берут при малых окружных скоростях и больших нагрузках, а большие – при больших скоростях и меньших нагрузках.

Для определения величины зазора можно пользоваться также зависимостью:

где dвк–dц – диаметральный зазор между вкладышем и цапфой, d – номинальный диаметр подшипника: δ=0,002 ÷ 0,003 – при жидкостном трении; δ=0,01 ÷ 0,02 – при его отсутствии.

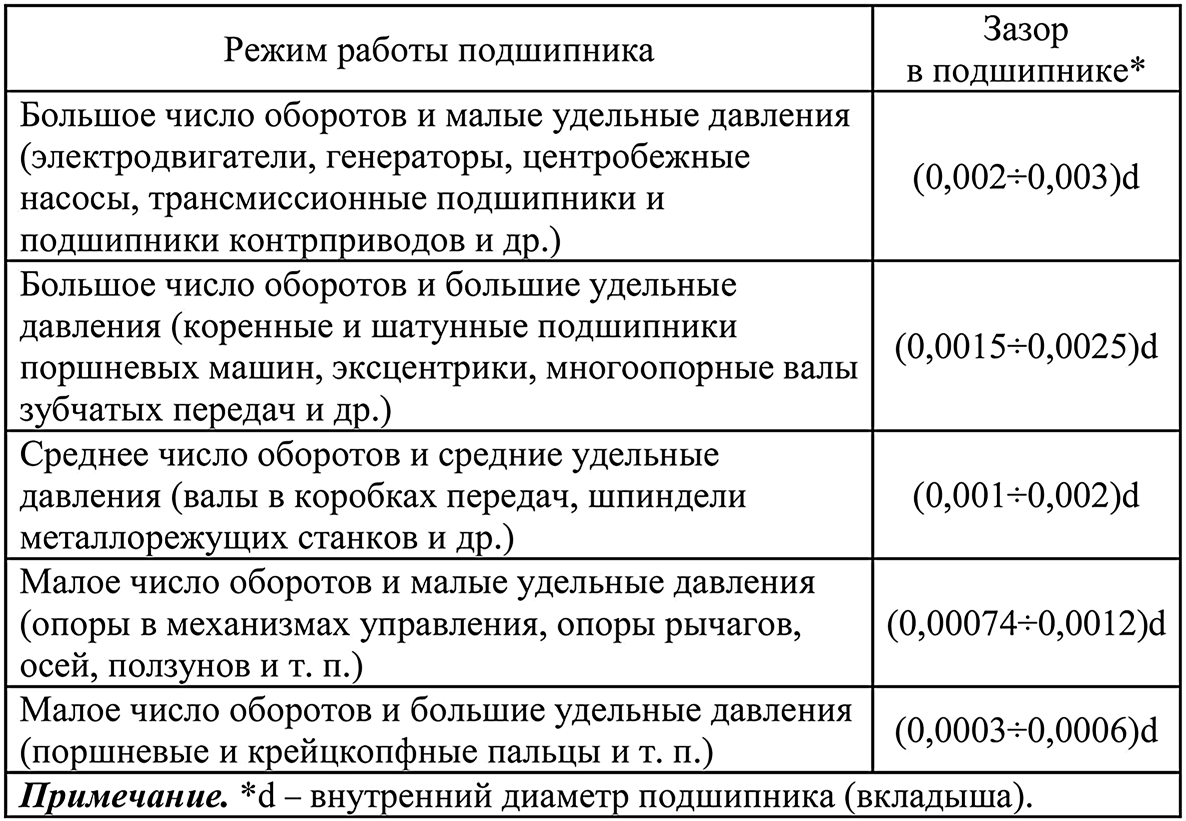

Если поле допуска отверстия подшипника по Н7 (Н8), то при малых скоростях цапфа вала выполняется по g6, f6, при средних скоростях – e8, d9, f8, при высоких скоростях – d10. Для обычных условий работы опор можно рекомендовать зазоры в подшипнике, указанные в табл. 1 (с учетом рабочей температуры).

Таблица 1. Зазоры в радиальных подшипниках качения

Подводить масло необходимо в ненагруженную часть подшипника, лучше всего – под углом 90° перед зоной максимального нагружения так, чтобы масло могло проникнуть в нагруженную зону возможно быстрее, не успев чрезмерно нагреться, и с требуемым давлением (рис. 9, а). Если вал должен вращаться в обоих направлениях, то масло следует подводить в точке, лежащей против точки приложения равнодействующей нагрузки (рис. 9; б, в).

Рис. 9. Места подвода смазки в подшипник скольжения

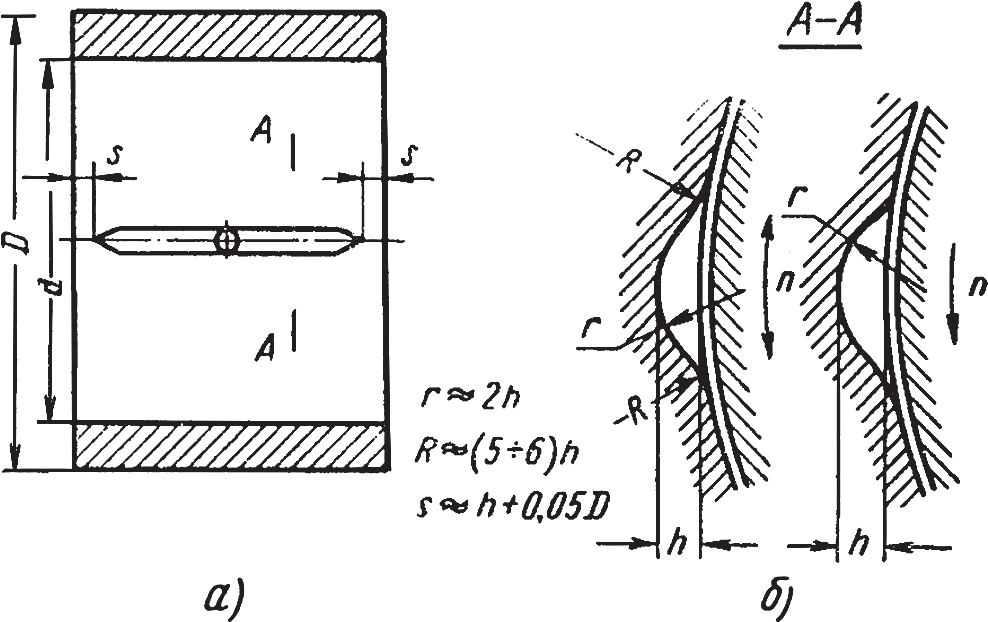

Смазочные канавки должны распределять масло в подшипнике так, чтобы это способствовало нагнетательному действию цапфы. При жидкостном трении достаточно разводить масло вдоль вкладыша. Канавки не должны доходить до торцов подшипника, иначе масло будет вытекать (рис. 10, а). Сечение канавок должно суживаться в направлении всасывания цапфы (рис. 10, б); они также не должны быть слишком глубокими.

Не рекомендуется делать поперечные канавки в нагруженной части вкладыша – это ведет к уменьшению «грузоподъемности» (подъемной силы) смазочного слоя подшипника скольжения. При больших скоростях и очень малых давлениях иногда применяют радиальные (круговые) канавки (рис. 9, а) в подшипнике скольжения с целью улучшения отвода тепла из подшипников.

Рис. 10. Смазочные канавки в подшипниках скольжения

В нагруженной части подшипника продольные смазочные канавки делают только при очень малых (близких к нулю) скоростях, когда жидкостное трение недостижимо, и масло иначе не попадет под действием цапфы в нагруженные места (например, у цапф качающихся, совершающих возвратно-вращательное движение). По возможности, особенно при большой скорости и большой удельной нагрузке подшипника, следует отказаться от смазочных канавок.

Длина подшипника также влияет на его грузоподъемность (несущую способность). Из очень коротких подшипников вытекает много масла, и в результате этого уменьшается грузоподъемность смазочного слоя. У длинных подшипников прогиб вала влияет очень неблагоприятно на распределение давления.

Подшипники имеют наилучшую грузоподъемность при отношении длины к диаметру:

l/d=0,4 ÷ 0,7.

Ввиду большой утечки масла через торцовые зазоры это соотношение принимают лишь для механизмов с циркуляционной смазкой.

Подшипники с индивидуальной смазкой могут быть более длинными:

l/d=1,0

(в исключительных случаях l/d=1,5).

Остальные размеры выбирают по следующим зависимостям:

Н=(1,1 ÷ 1,3)S+5 мм; k ≈ 0,5H; h=1 ÷ 5 мм; S ≈ 5 мм при d=35 ÷ 60 мм; S ≈ 7,5 мм при d=65 ÷ 100 мм; S ≈ 10 мм при d=120 ÷ 200 мм.

Толщину вкладыша S в зависимости от материала рекомендуют определять по следующим эмпирическим зависимостям: для стальных вкладышей толщина S=(0,03 ÷ 0,05)d, для бронзовых – S=(0,04 ÷ 0,08)d, для чугунных – S=(0,08 ÷ 0,15)d, для пластмассовых – S=(0,07 ÷ 0,30)d. Меньшие значения коэффициентов относятся к большим значениям d цапфы.

Качество обработки рабочих поверхностей цапфы и вкладыша влияет на грузоподъемность и износ подшипника при малых окружных скоростях цапфы и при частых пусках и остановах машин. Шероховатость поверхности цапфы должна составлять 1..3 мкм в зависимости от диаметра, твердость должна быть возможно большей (цементация и закалка). Любая деформация, овальность, большая шероховатость поверхности уменьшают несущую способность подшипника и увеличивают его износ, особенно там, где имеет место граничное трение.

Вкладыши следует обрабатывать так, чтобы были обеспечены соосность цапфы и вкладыша, прилегание поверхности цапфы по всей длине вкладыша и правильное круглое сечение цапфы. Вкладыши с заливкой из антифрикционного сплава нельзя пришабривать. Чем выше давление и чем меньше окружная скорость, тем более совершенным должно быть качество рабочей поверхности.

При скоростях свыше 1-2 м/сек (в зависимости от нагрузки) опасность разрыва смазочного слоя не возникает, и поэтому обеспечение минимальной шероховатости поверхности не так важно. В подобных случаях решающее значение имеет точность посадки. Для более шероховатой поверхности зазор в подшипнике надо брать большим, но это увеличивает работу трения и вибрацию вала.

Подшипниковые втулки – это, по существу, неразъемные вкладыши (рис. 9, в). Они широко применяются, для цапф от 3 до 200 мм, в подшипниках скольжения при ограниченных габаритах корпусных деталей, особенно для цапф малых диаметров. Для втулок без заливки применяют в зависимости от условий работы серый чугун, бронзы, латунь, металлокерамические материалы, текстолит, капролон и др. Применяют также втулки с заливкой. Для металлических втулок применяют следующие предельные отклонения: по внутреннему диаметру d – H7 (H8); по наружному диаметру D – у незакрепленных втулок – r7 при D=7…100 мм и t7 при D=105…220 мм; у закрепленных втулок – p7, n6, n7 при D=7…100 мм и p7, r6, r7 при D=105…220 мм.

Для втулок из текстолита натяг выбирают больше, а припуск на обработку после запрессовки 0,08…1,40 мм в зависимости от диаметра втулки. Максимальная длина – для втулок из металлокерамических материалов l=1,5D.

Запрессовка втулок производится давлением, а не ударами. Тонкостенные втулки запрессовывают с оправкой.

Полиамидные втулки (нейлоновые), преимущественно тонкостенные, не запрессовывают. Их насаживают на цапфу с зазором в стальной втулке или наклеивают. Учитывая значительное тепловое удлинение, во втулке делают винтовую канавку, с целью обеспечения расширения в осевом направлении.

9. Гидродинамические подшипники скольжения

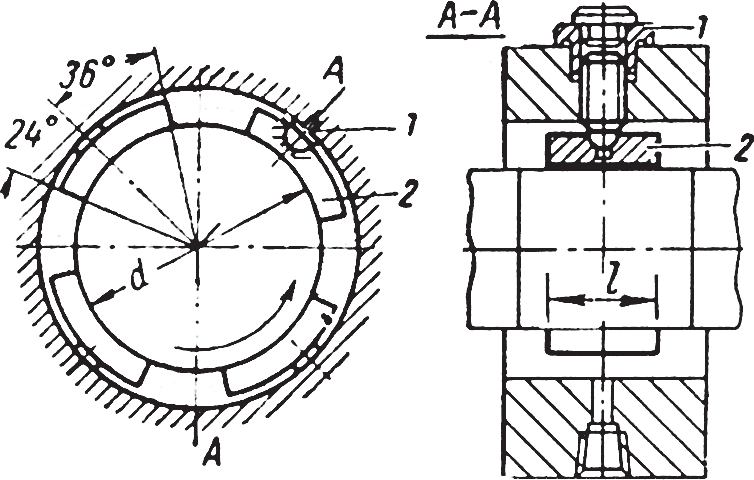

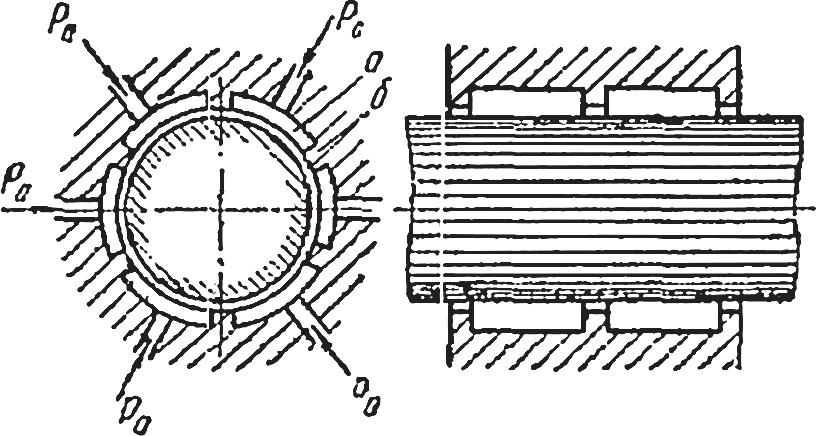

В радиальном подшипнике скольжения для обеспечения жидкостного трения применяют конструкцию, которая состоит из трех и более сегментов 2, симметрично расположенных относительно цилиндрической наружной поверхности вала d (рис. 11).

Рис. 11. Подшипники скольжения, самоустанавливающиеся по наружной цилиндрической поверхности

Сферическая поверхность опоры 1 позволяет сегменту 2 устанавливаться относительно так, чтобы компенсировать неточности монтажа и деформацию вала, обеспечивая тем самым равномерное распределение нагрузки по длине вкладыша. Сегмент расположен на диаметре вала несимметрично относительно опоры 1. Значения углов, определяющих размеры и положение сегмента относительно опоры, приведены на рис. 11.

При работе между сегментом 2 и цилиндрической поверхностью вала d образуется зазор в виде клина. Образовавшийся клиновой зазор непрерывно заполняется смазочным материалом, увлекаемым вращающейся цапфой вала, вследствие чего и образуется гидродинамическая подъемная сила. При дальнейшем возрастании угловой скорости и соблюдении рассмотренных ниже условий появляется сплошной устойчивый гидродинамический клин, полностью разделяющий поверхности трения.

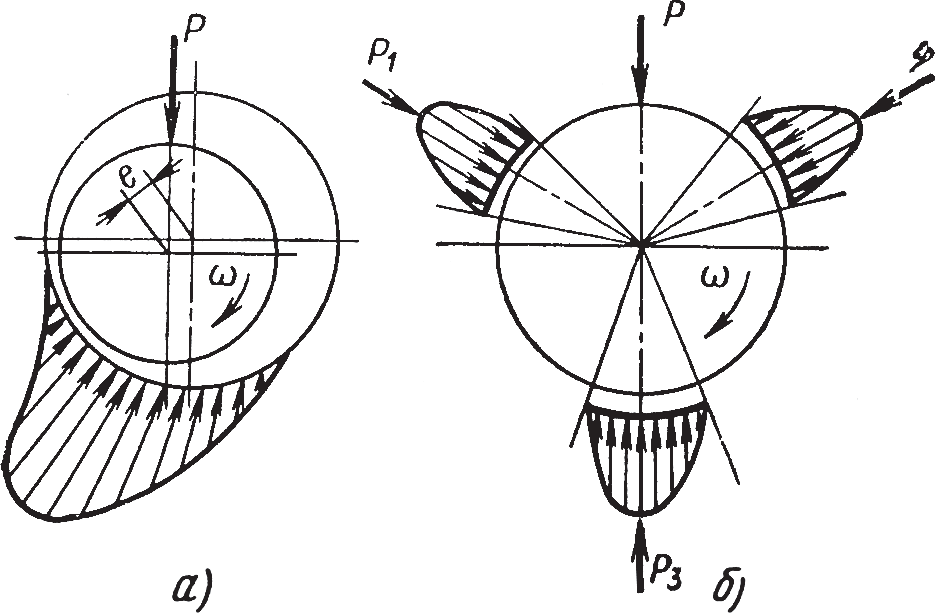

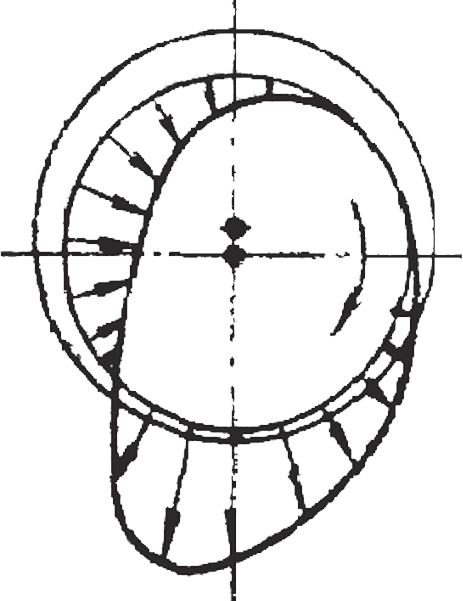

В каждом сегменте образуются независимые друг от друга масляные клинья. Под действием внешней нагрузки в радиальном подшипнике (втулке) шпиндель смещается на некоторую величину эксцентриситета е, зависящую от величины нагрузки (рис. 12, а).

Рис. 12. Эпюры нагрузки подшипников скольжения: а – радиального во втулке; б – на трех сегментах

При наличии трех сегментов нагрузка распределяется на каждый сегмент. Увеличение зазора на каком-либо сегменте вызывает падение давления на нем и это вызывает смещение вала и выравнивание зазоров. Нагрузки на сегменты взаимно уравновешиваются и стремятся удержать вращающийся шпиндель в центральном положении (рис. 12, б).

Во время работы под действием масляного слоя сегменты самоустанавливаются относительно цилиндрической наружной поверхности вала под углом, соответствующим нагрузке, окружной скорости, вязкости масла и конструкции подшипника.

Такие подшипники называют гидродинамическими. Они хорошо центрируют вал и обеспечивают стабильную работу подшипников, и поэтому их применяют для быстроходных валов, особенно при возможной опасности возникновения вибраций.

Материалы для гидродинамических подшипников должны удовлетворять самым высоким требованиям износостойкости, так как в периоды пуска и остановки шпинделя имеют место кратковременные режимы смешанного трения. Сегменты в многоклиновых подшипниках обычно делают биметаллическими. На стальную основу наносится центробежным способом с электродуговым нагревом слой бронзы (БрОФ10-0,5, БрОС10-10), что обеспечивает плотную, однородную его структуру.

Конструктивные параметры гидродинамических подшипников выбирают исходя из диаметра d шейки шпинделя, предварительно найденного расчетом на жесткость. Ширину сегмента подшипника l и длину дуги охвата сегмента В принимают:

B ≈ 0,5d,

l ≈ 0,75d.

Расчетное значение диаметрального зазора в подшипнике:

Δ ≈ 0,3d, мкм, где d – диаметр шейки шпинделя, мм.

Для смазки подшипников шпинделей прецизионных станков обычно используют минеральное масло марки «Л» (велосит) с кинематической вязкостью при 50°С 4-5 сСт и соответственно динамическим коэффициентом вязкости около 4 сП.

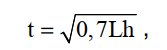

9.1. Упорные гидродинамические подшипники

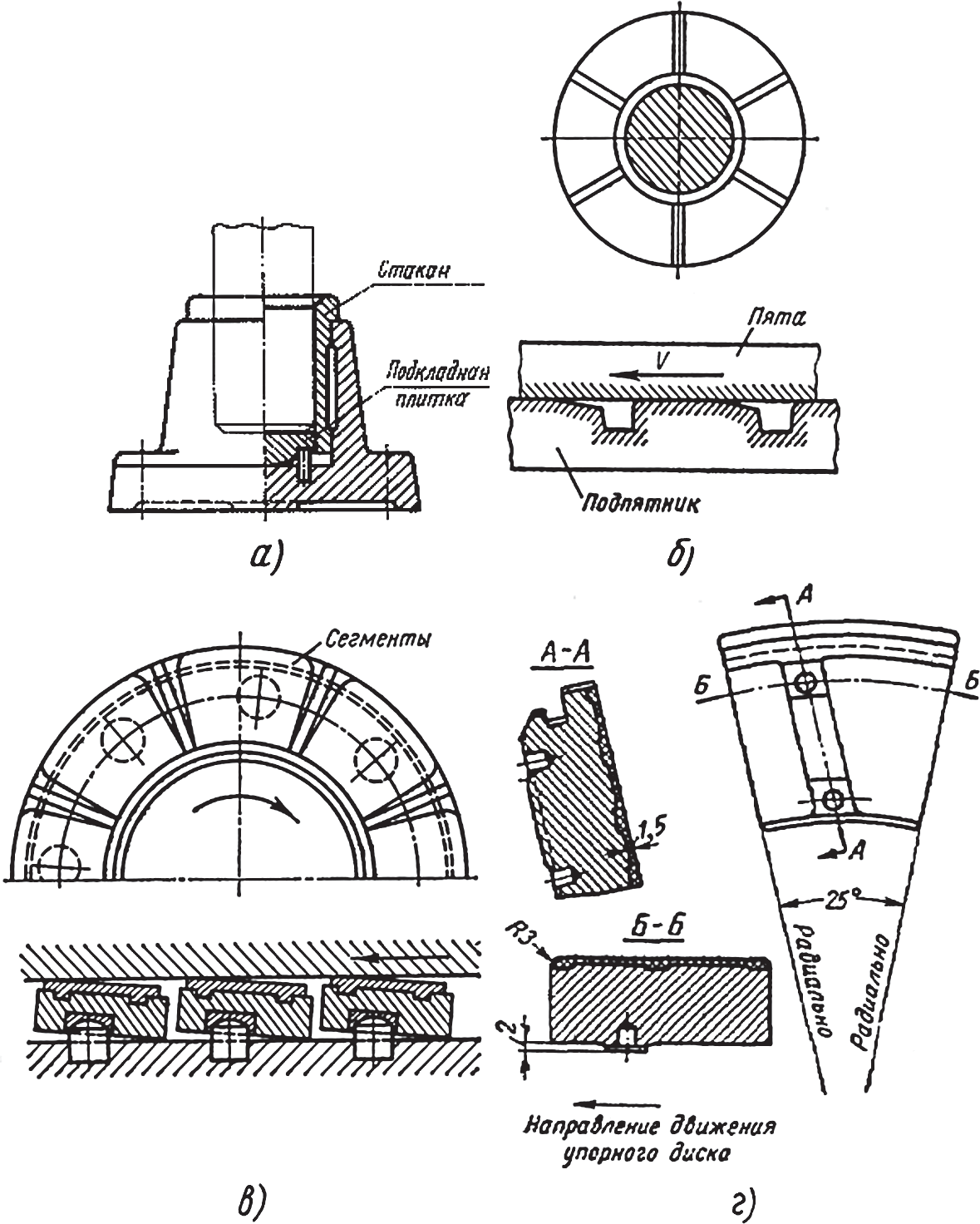

На рис. 13, а показан упорный подшипник скольжения (подпятник), предназначенный в основном для восприятия осевых нагрузок. Конструкция состоит из двух подшипников: стакана, воспринимающего радиальную нагрузку, и подпятника – подкладной плитки, воспринимающей осевую нагрузку.

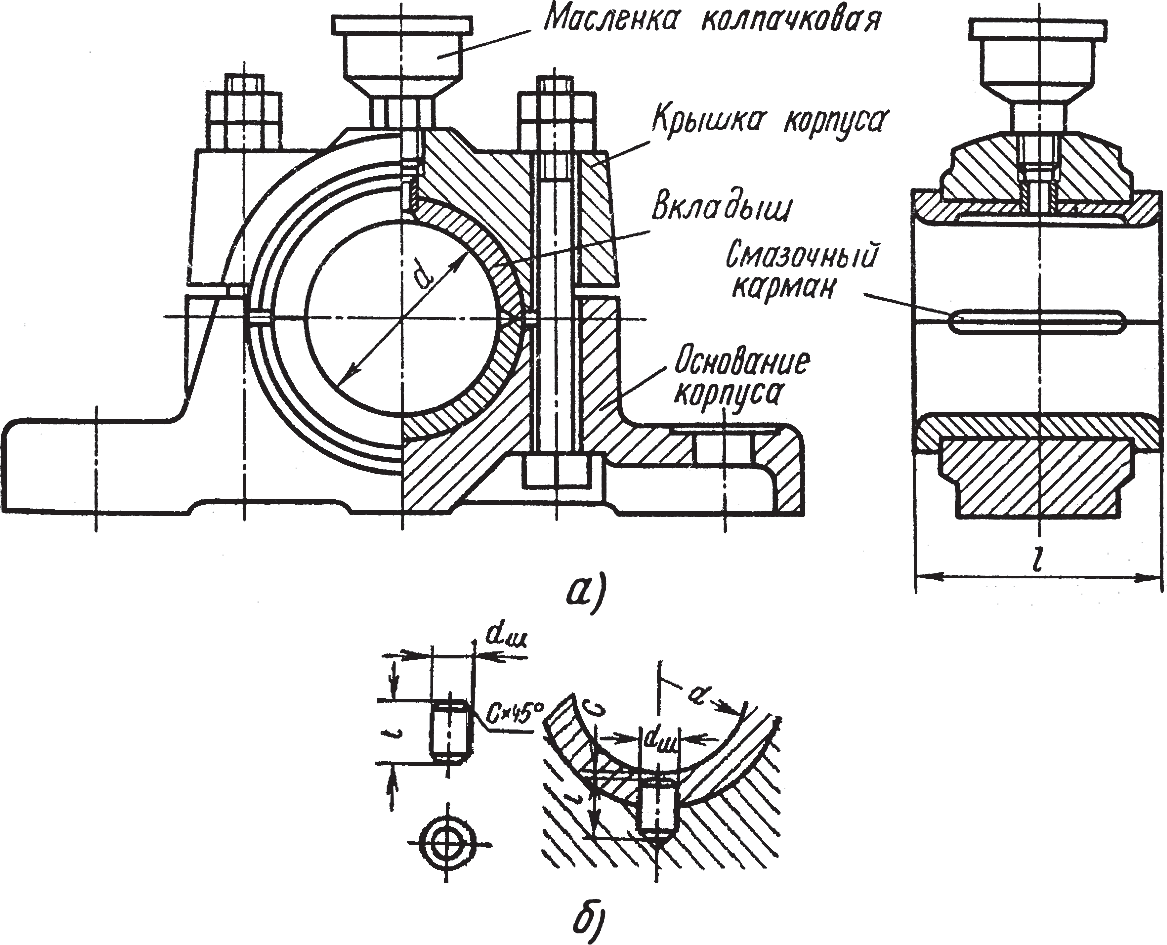

Для создания в подпятниках масляных клиньев, обеспечивающих жидкостное трение, на рабочей поверхности кольца делают радиальные канавки (рис. 13, а) и на выделенных между ними сегментах – скосы в радиальном направлении (рис. 13, б). Канавки служат для растекания масла, а скосы сегментов – для попадания масла на рабочие поверхности пяты и подпятника. При постоянном направлении вращения вала скосы делают односторонними, при реверсивном – двусторонними.

Рис. 13. Конструкции подпятников

Для увеличения несущей способности и надежности работы подпятников применяют подпятники скольжения с самоустанавливающимися сегментами (рис. 13, в), в которых образование масляных клиньев происходит во время работы автоматически. Для этого на тыльной стороне каждого сегмента имеется ребро, расположенное на расстоянии 0,4-0,45 длины сегмента от его задней кромки (для одностороннего вращения), или на середине сегмента (при работе с реверсированием). Сегменты можно расположить также на сферических упорных штифтах (рис. 13, г), на сферическом кольце, на шариках и пр.

Для создания жидкостного трения в упорных подшипниках решающее значение имеют профиль канавок, их длина и уклон (табл. 2).

Таблица 2. Канавки для упорных подшипников жидкостного трения, мм

|

||||

| Диаметры | 80-175 | 175-350 | 350-600 | 600-1000 |

| а | 8 | 10 | 12,5 | 15 |

| q | 1,5 | 2 | 2,5 | 3,75 |

| rk | 3,5 | 4 | 5 | 7,5 |

| и | 0,05 | 0,05 | 0,06 | 0,06 |

| Число

канавок |

4÷6 | 6÷8 | 10÷12 | 14÷16 |

| Примечание. Уклон наклонных участков | ≤ 0,007. | |||

Канавки могут быть расположены как на фланце, так и на упорном кольце; последнее расположение технологически проще, но условия проникновения масла в канавки на упорном фланце лучше. Для того чтобы максимальное количество масла, проходящего в канавки, попадало на трущиеся поверхности, канавки не доводят до наружного края упорного кольца или фланца на 0,15-0,20 ширины фланца.

9.2. Расчет подпятников при жидкостном трении

Работа подпятников в режиме жидкостного трения обеспечивается, как и в радиальных подшипниках, в тех случаях, когда гидродинамическое давление в слое смазки, разделяющем трущиеся поверхности, уравновешивает внешнюю нагрузку.

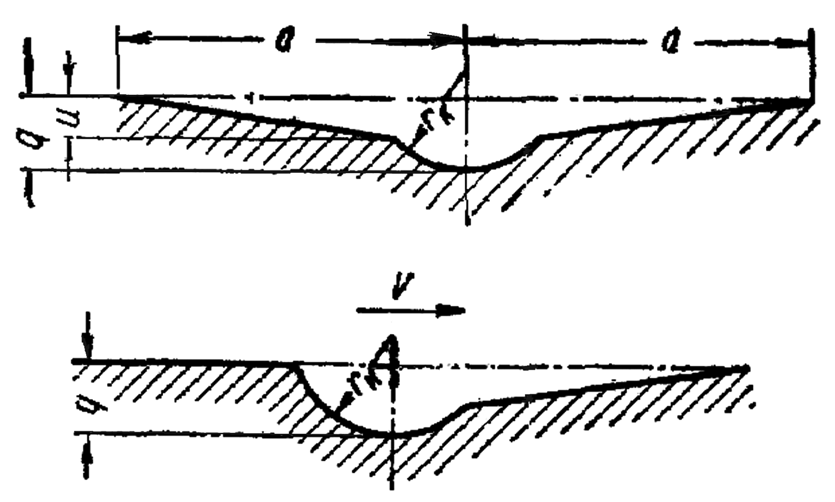

При расчете кольцевой пяты или сегментных подшипников кольцевой сектор или сегмент рассматривается как скользящая опорная поверхность, ограниченная прямоугольным контуром.

Рис. 14. Эпюра давлений масляного слоя на плоский элемент упорного подшипника

Давление в слое смазки по длине сегмента распределяется несимметрично (рис. 14): максимум давления смещен в сторону выхода смазки. Величина давления зависит от расположения трущихся поверхностей, которое зависит от угла α и отношения:

m=х/l.

Оптимальное расположение поверхностей будет при m ≈ 0,7

и α ≈ hmin/2 ⋅ √2

, где hmin – минимальная толщина масляного слоя (исходная или искомая) должна быть больше суммы средних высот шероховатостей поверхности пяты и сегмента.

10. Подшипники скольжения с газовой смазкой

Масляный туман – тонкая дисперсная газовая смесь воздуха и масла, которую активно применяют в промышленности для смазки подшипников скольжения и качения и для аэродинамических подшипников, в тех случаях, когда необходимо получить большую частоту вращения вала.

Газовая (воздушная) смазка – это тонко распыленное масло, имеет очень малое значение вязкости. Ее вязкость примерно в 100 раз меньше вязкости керосина, имеющего самую низкую вязкость из всех жидких смазочных материалов, что позволяет работать с практически неограниченной частотой вращения валов при КПД, значение которого близко к 100% (потери на трение и на нагрев у этих подшипников ничтожны).

У жидкостей вязкость при повышении температуры уменьшается, что снижает несущую способность подшипника; вязкость же воздуха при повышении температуры несколько повышается (табл. 3), а при изменении давления – практически не меняется.

Таблица 3. Изменение вязкости воздуха в зависимости от температуры при давлении 0,1 Н/мм2

| °С | -69 | -32 | 0 | 21 | 40 | 74 | 229 |

| µ·107, Н·с/м2 | 1,36 | 1,57 | 1,74 | 1,85 | 2,0 | 2,14 | 2,69 |

10.1. Радиальные подшипники скольжения с газовой смазкой

Газовые подшипники могут быть аэростатическими (цапфа вала у такого подшипника поддерживается воздушной подушкой благодаря непрерывному поддуву сжатого воздуха) или аэродинамическими (при работе этих подшипников воздух самозасасывается из атмосферы в торцовые зазоры подшипника, обеспечивая вращение ротора на воздушной подушке).

Газовые подшипники перспективны и экономически выгодны при частоте вращения ротора n>104 мин-1 и небольших нагрузках. Газовые подшипники применяют, например, в установках для сжижения гелия, где они работают при частоте вращения ротора n=106 мин-1; в шлифовальных станках, электрошпиндель которых вращается с угловой скоростью n=(4,5 ÷ 14,5)·104 мин-1, а пневмошпиндель с n ≈ 3·105 мин-1; в роторах центрифуг, предназначенных для получения биологических эмульсий и вращающихся с частотой до 5·106 мин-1; в отдельных деталях текстильных машин, частота вращения которых достигает 106 мин-1.

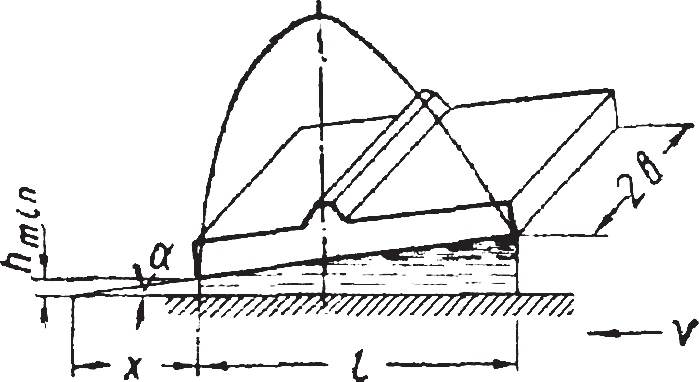

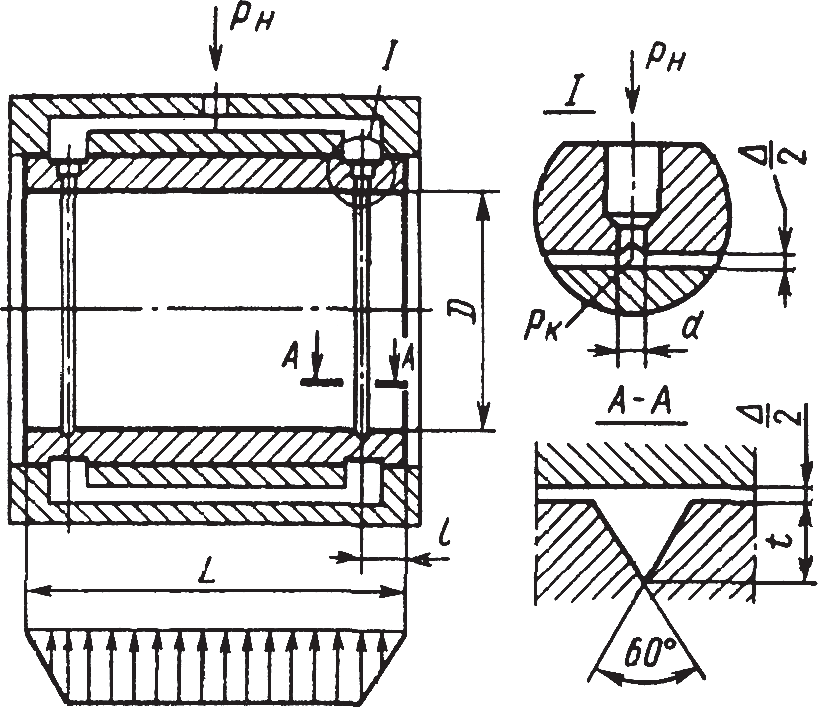

Принцип действия. Примерная эпюра давлений в подшипнике при воздушной смазке показана на рис. 15.

Рис. 15. Эпюра давлений при воздушной смазке

Такое распределение давлений по значительной части окружности способствует стабилизации ротора, повышает виброустойчивость опоры.

Особенности подшипников с воздушной смазкой:

1. Малая грузоподъемность, если нет питания под давлением, среднее допускаемое удельное давление р:

![]()

где n, мин -1.

При подаче воздуха под давлением несущая способность подшипника возрастает почти прямо пропорционально давлению. Предельная нагрузка Рmax определяется по эмпирической формуле:

Рmax=0,33рF,

где F – площадь подшипника.

2. В подшипниках на воздушной смазке может быть только два вида трения: аэродинамическое (под давлением), когда рабочие поверхности разделены воздухом, или сухое.

Промежуточных стадий нет, так как воздух не создает на поверхностях трения граничной пленки, как это свойственно маслам. Поэтому при переменном режиме работы, а также при пуске и остановке ротора в подшипники должен подаваться воздух под давлением, чтобы предохранить опоры от заедания. Относительный зазор Ψ≤0,001.

3. Требуется высокая точность обработки рабочей поверхности шеек опор и динамическая балансировка ротора. Поверхность шейки должна иметь твердость HRC 58-60.

Для втулок могут применяться цветные сплавы или специальные графитовые материалы с пропиткой антифрикционными материалами (свинцом, баббитом и др.).

Схема подшипника с воздушной смазкой показана на рис. 16; воздух с маслом под давлением подается в радиально расположенные карманы (а) втулки. По длине ротора их может быть один или несколько рядов, разделенных перемычками (б). Ненагруженный ротор при подаче давления в карманы располагается практически концентрично по отношению к внутренней поверхности втулки.

Рис. 16. Схема подшипника с воздушной смазкой под давлением: а – карман; б – перемычка

Под нагрузкой ротор смещается и занимает эксцентричное положение относительно втулки, чем изменяет величину радиальных зазоров. При этом ротор частично перекрывает выход воздуха из карманов, к которым он приблизился, и вызывает рост давления в этих карманах. Под давлением воздуха ротор перемещается в положение, в котором он с воспринимаемой нагрузкой уравновешивается в подшипнике.

Рабочей средой является сжатый воздух с тонко распыленным маслом (масляный туман).

10.2. Аэродинамические подшипники

В металлорежущих станках применяют сжатый воздух, прошедший очистку и стабилизацию, который под давлением не более 30 ÷ 40 Н/см2 поступает в маслораспылитель и затем в карманы подшипника с плавающим ротором.

Аэродинамические подшипники применяют в основном для особо быстроходных шпинделей малого размера, например во внутришлифовальных и сверлильных станках для обработки отверстий небольшого диаметра. Более широкое применение для шпинделей прецизионных станков с малыми нагрузками и большими окружными скоростями нашли аэростатические подшипники.

10.3. Аэростатические подшипники

Главные особенности аэростатических подшипников с воздушной смазкой связаны с использованием малых давлений, так как в питающей магистрали после очистки и стабилизации давление воздуха не превышает 30-40 Н/см2. Другие особенности опор с воздушной смазкой связаны с малой вязкостью воздуха и склонностью шпинделя на воздушных опорах к потере устойчивости. Основным средством повышения устойчивости опор является уменьшение объема воздуха в карманах, а также применение специальных способов подвода воздуха – поддува.

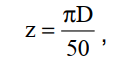

Конструктивное оформление аэростатических подшипников скольжения предусматривает использование жесткого цельного втулки-вкладыша (рис. 17) с системой ввода воздуха под давлением по концам, а при коротких подшипниках иногда и в среднюю часть втулки. Часто руководствуются соотношением l=0,11L, а длину подшипника выбирают в пределах:

L=(1 ÷ 1,5)D.

Диаметр отверстий поддува принимают 0,2 ÷ 0,3 мм, а величину диаметрального зазора ограничивают значением:

Δ=(0,0002 ÷ 0,0004)D.

Рис. 17. Схема конструкции аэродинамического подшипника

Число z отверстий поддува, по экспериментальным данным, целесообразно выбирать с учетом зависимости:

где z – число отверстий, с округлением в большую сторону до ближайшего целого числа и с условием, что число z отверстий поддува не должно быть менее трех; D – диаметр шейки шпинделя, в мм.

Отверстия поддува целесообразно соединять кольцевой канавкой треугольного профиля и небольшой глубины, что повышает грузоподъемность и жесткость примерно в 1,5 раза.

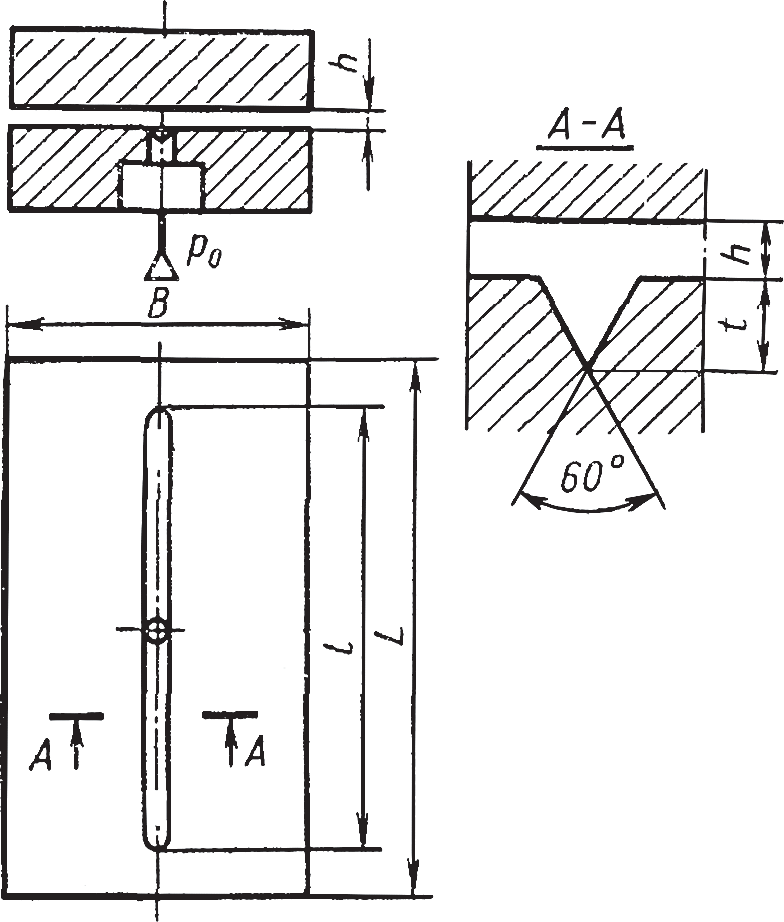

Глубину профиля канавки выбирают на основе зависимости:

где L – длина подшипника; h = Δ/2 – толщина щели.

Объем воздуха в канавках должен быть в 4-5 раз меньше, чем объем воздуха в рабочем пространстве зазора.

Динамические характеристики опор с воздушной смазкой связаны с появлением и возможным развитием колебаний, которые связаны с некруглостью шейки шпинделя и остаточным дисбалансом шпинделя и связанных с ним деталей. Как показала практика, основными способами устранения вредного влияния колебаний является повышение точности размеров и формы шейки шпинделя и тщательная балансировка шпиндельного узла вместе с комплектом сопряженных деталей.

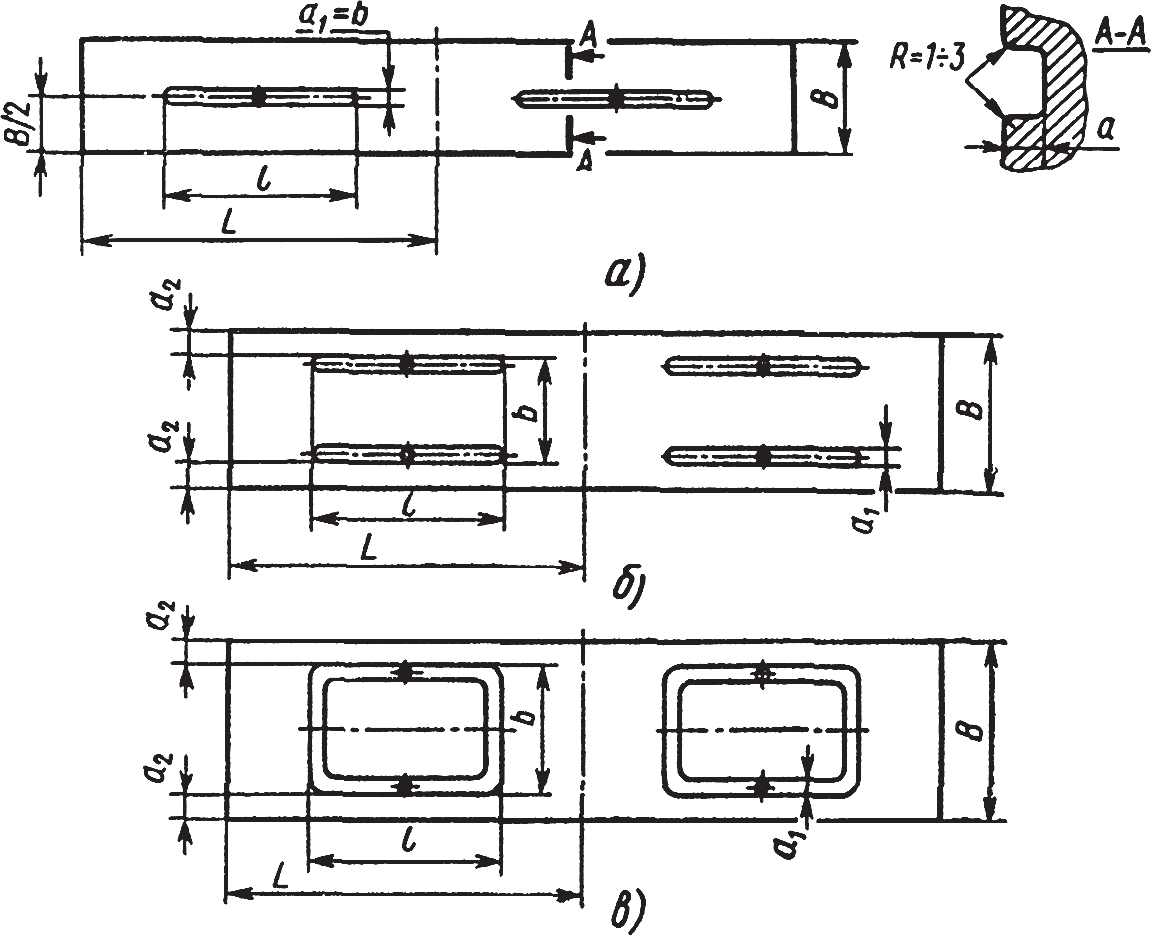

Плоские направляющие скольжения с газовой смазкой. Конструктивное оформление аэростатических направляющих (рис. 18) для прямолинейного и кругового движения основано на разделении всей рабочей поверхности на несколько карманов (секций) с независимым подводом и распределением воздуха. Карманы и распределительные канавки выполняют небольшими по объему из-за опасности потери устойчивости и самовозбуждения интенсивных колебаний.

Рис. 18. Схема конструкции плоской аэростатической направляющей

Обычно применяют канавки небольшой глубины и треугольного профиля для обеспечения устойчивости при объеме воздуха в канавке в 4-5 раз меньше объема воздуха в щели опоры.

Глубину профиля канавки выбирают на основе зависимости:

где В – ширина подшипника; h – толщина щели.

При значительной ширине опоры используют канавки замкнутой формы, объединяющей несколько отверстий.

Опыт эксплуатации аэростатических направляющих в станках подтверждают целесообразность применения для этих направляющих карманов простейшего вида (рис. 19, а-в). Геометрические размеры можно выполнять, учитывая примерные зависимости: а=0,5а1; а1=0,15В; а2=2а1.

Рис. 19. Форма карманов для аэростатических направляющих

Воздух через дросселирующее отверстие (d=0,2 ÷ 0,8 мм) подводится к центру канавки под избыточным давлением 20 ÷ 40 Н/см2 после очистки и стабилизации давления воздуха от пневмосети.

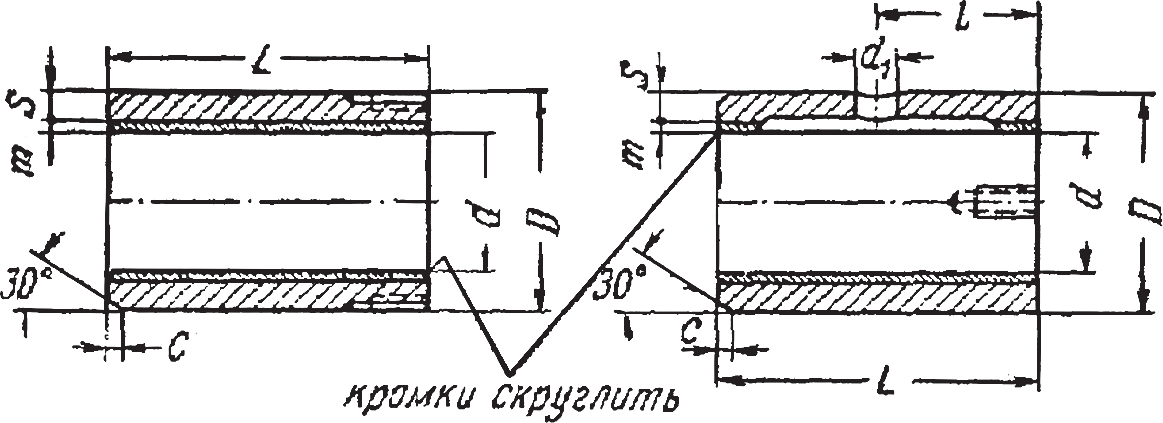

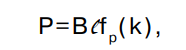

Грузоподъемность аэростатических опор определяют на основе закона распределения давлений в зазоре. Условие неразрывности воздушного потока и допущение о том, что истечение происходит только в поперечном направлении, дают возможность определить подъемную силу опоры с одной канавкой:

где fp(k) – коэффициент, зависящий от характеристики опоры;