Содержание страницы

Ременные передачи являются одним из старейших и наиболее распространенных методов передачи механической энергии между валами. Их история уходит корнями в глубокую древность, однако своего расцвета они достигли в эпоху промышленной революции, когда приводили в движение целые фабрики от единого парового двигателя. Ключевым элементом любой такой системы является шкив – колесо с гладкой или профилированной поверхностью обода, которое передает крутящий момент за счет сил трения, возникающих между ним и ремнем. Несмотря на появление более современных видов передач, ременные системы не утратили своей актуальности благодаря простоте конструкции, плавности хода, низкому уровню шума и способности предохранять механизм от перегрузок. В данной статье мы проведем детальный технический разбор конструкций, материалов и требований к шкивам для двух фундаментальных типов передач: плоскоременных и клиноременных.

1. Шкивы для плоскоременных передач: Конструкция и материалы

Плоскоременная передача – это классический тип механической передачи, характеризующийся использованием плоского ремня. Шкивы для таких систем, несмотря на кажущуюся простоту, представляют собой точно спроектированные компоненты, от которых напрямую зависит эффективность и долговечность всего узла.

1.1. Базовые конструктивные элементы шкива

Конструкция шкива для плоского ремня состоит из трех основных функциональных частей, каждая из которых выполняет свою специфическую задачу:

- Обод: Это рабочая поверхность шкива, непосредственно контактирующая с ремнем и передающая тяговое усилие. Геометрия и качество обработки обода являются критически важными параметрами.

- Ступица: Центральная, утолщенная часть шкива, предназначенная для его точной и надежной посадки на вал. Она содержит посадочное отверстие и элементы для фиксации (например, шпоночный паз).

- Диск или спицы: Соединительный элемент между ободом и ступицей. Для шкивов малых и средних диаметров чаще используется сплошной диск, тогда как для больших диаметров применяются спицы для снижения массы, экономии материала и уменьшения момента инерции.

1.2. Материалы для изготовления и их применение

Выбор материала для шкива является компромиссом между прочностью, массой, стоимостью и условиями эксплуатации. Основные группы материалов включают:

- Чугун: Наиболее распространенный и экономически выгодный материал. Серые чугуны марок СЧ15 и СЧ18 по ГОСТ 1412-85 «Чугун с пластинчатым графитом для отливок. Марки» широко применяются для шкивов, работающих на окружных скоростях до υ = 15–25 м/с. Они обладают отличными литейными свойствами и способностью гасить вибрации. Для более высоких скоростей (υ = 30–35 м/с) используют более прочные марки СЧ20 и СЧ25. Применение модифицированного или высокопрочного чугуна (ВЧ) после тщательной статической и динамической балансировки позволяет эксплуатировать шкивы на скоростях до 45 м/с.

- Сталь: Стальные шкивы обладают более высокой прочностью и ударной вязкостью по сравнению с чугунными. Их производят различными методами: литьем (из сталей 25Л, 35Л по ГОСТ 977-88), сваркой из листового и профильного проката или точением из сортового проката. Литые стальные шкивы допускают скорости до 45 м/с, в то время как сварные конструкции, обладающие меньшей массой и отсутствием внутренних литейных дефектов, могут работать на скоростях до 60 м/с.

- Легкие сплавы: Шкивы из алюминиевых (например, Д16Т) или магниевых сплавов являются оптимальным выбором для высокоскоростных передач. Их ключевое преимущество – малая плотность, что кардинально снижает центробежные силы и, соответственно, нагрузки на валы и подшипники. Такие шкивы могут эксплуатироваться на скоростях, превышающих 100 м/с.

- Пластмассы и композиты: Современные полимерные материалы (например, капролон, текстолит) используются для изготовления шкивов, работающих в условиях невысоких нагрузок. Их преимуществами являются малый вес, коррозионная стойкость и высокий коэффициент трения, что позволяет снизить необходимое натяжение ремня. Однако их теплопроводность и износостойкость уступают металлам, что ограничивает их применение в тяжело нагруженных передачах.

1.3. Преимущества и недостатки плоскоременных передач

Преимущества:

- Простота конструкции: Минимальное количество компонентов упрощает монтаж и обслуживание.

- Высокий КПД: При правильном проектировании КПД может достигать 98-99% благодаря малым потерям на изгиб тонкого ремня.

- Способность работать на высоких скоростях: Легкость ремня и возможность изготовления легких шкивов позволяют передавать мощность на очень высоких скоростях вращения.

- Передача мощности на большие расстояния: Плоскоременные передачи эффективно работают при значительных межосевых расстояниях.

Недостатки:

- Большие габариты: Для передачи значительного момента требуется широкая лента ремня и, соответственно, широкие шкивы.

- Повышенные нагрузки на валы: Для создания необходимой силы трения требуется значительное предварительное натяжение ремня, что увеличивает радиальную нагрузку на валы и подшипники.

- Проскальзывание: Непостоянство передаточного отношения из-за упругого скольжения ремня.

1.4. Конструктивные особенности и геометрия шкивов

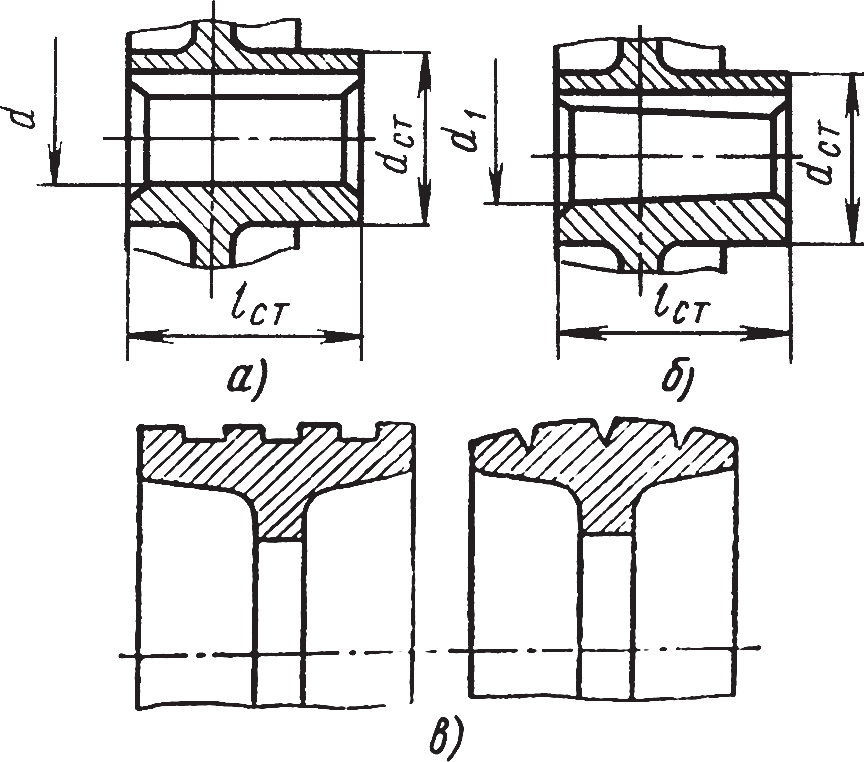

Шкивы плоскоременных передач могут иметь различные типы посадочных отверстий – наиболее распространены цилиндрические и конические (рис. 1, а, б). Коническая посадка обеспечивает более надежную фиксацию и простую регулировку осевого положения.

Рис. 1. Конструкция шкивов: а) с цилиндрическим отверстием; б) с коническим отверстием; в) обод с канавками для отвода воздуха.

Для предотвращения образования «воздушной подушки» (клина) между ремнем и шкивом на высоких скоростях (свыше 40 м/с), которая резко снижает коэффициент трения, на рабочей поверхности обода протачивают неглубокие кольцевые канавки треугольного или прямоугольного профиля (рис. 1, в). Эти канавки обеспечивают эффективный отвод воздуха из зоны контакта.

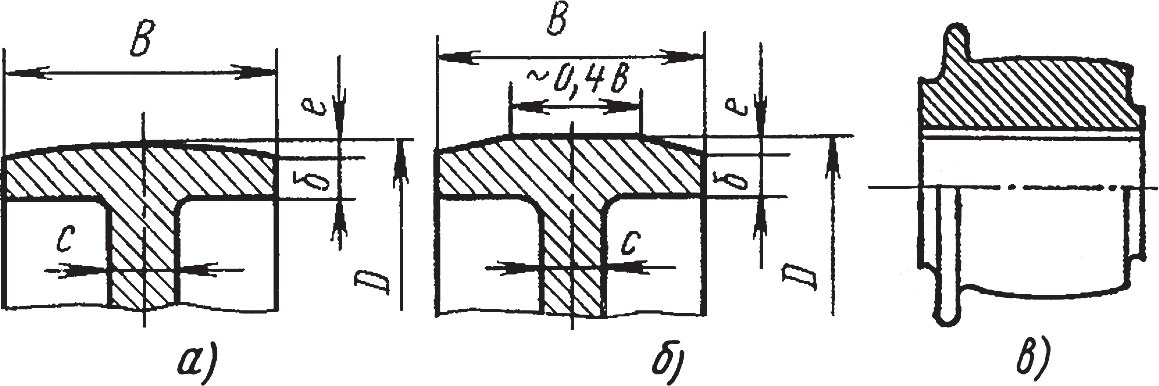

Ключевой особенностью плоскоременных передач является эффект самоцентрирования ремня на выпуклой (бомбированной) поверхности. Чтобы предотвратить сползание ремня из-за неизбежных погрешностей монтажа (непараллельность осей), поверхность обода одного из шкивов (обычно большего или ведомого) выполняют бочкообразной. Эта выпуклость e может быть образована дугой окружности большого радиуса (рис. 2, а) или комбинацией цилиндрической и конических поверхностей (рис. 2, б). В некоторых случаях для предотвращения сброса ремня при реверсе или ударных нагрузках применяют шкивы с боковыми ребордами (рис. 2, в), хотя это и приводит к повышенному износу кромок ремня. При скоростях υ > 25 м/с рекомендуется делать выпуклыми оба шкива.

Рис. 2. Варианты конструкции обода шкивов для центрирования плоского ремня: а) выпуклый по дуге окружности; б) с коническими фасками; в) с ребордой.

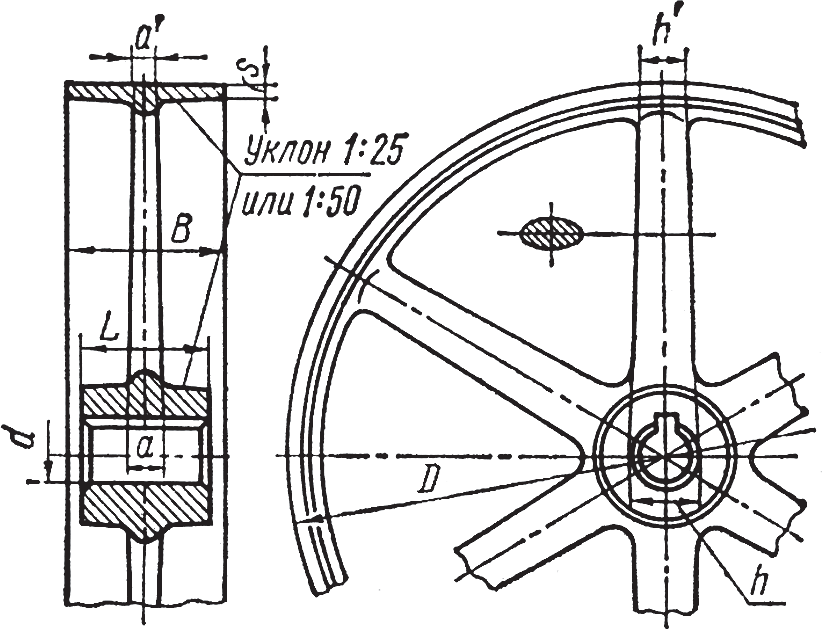

Шкивы малых диаметров (до 300–350 мм) обычно изготавливают с цельным диском. Для облегчения конструкции и удобства монтажа в диске предусматривают технологические отверстия. Шкивы диаметром свыше 300 мм для экономии материала и снижения инерционных масс выполняют со спицами. При ширине обода до 300 мм спицы располагают в один ряд, а при большей ширине — в два ряда для обеспечения необходимой жесткости (рис. 3). Количество спиц зависит от диаметра: до 500 мм — 4 спицы, до 1600 мм — 6 спиц. Литые спицы проектируют с эллиптическим сечением (отношение осей a/h = 0,4–0,5), так как такая форма оптимальна для восприятия изгибающих нагрузок.

Рис. 3. Шкив большого диаметра со спицами эллиптического сечения.

1.5. Требования к точности и качеству поверхностей

Для обеспечения долговечности ремня и стабильности передачи, к шкивам предъявляются строгие требования по качеству обработки поверхностей. Шероховатость посадочного отверстия под вал не должна превышать Ra = 1,25–2,5 мкм для обеспечения точной и плотной посадки. Шероховатость рабочей поверхности обода также должна находиться в этих пределах (Ra = 1,25–2,5 мкм), так как излишняя шероховатость вызывает абразивный износ ремня, а слишком гладкая поверхность снижает коэффициент трения. Для остальных обработанных поверхностей допускается шероховатость Rz = 40 мкм. Все необработанные поверхности подлежат окраске для защиты от коррозии.

Тип посадки шкива на вал выбирается согласно ГОСТ 25347-2013 (Система допусков и посадок) и зависит от характера нагрузки:

- Н7/k6: Переходная посадка, используется при спокойной, нереверсивной нагрузке.

- Н7/m6: Переходная посадка с большим гарантированным натягом, для нереверсивных нагрузок с умеренными ударами.

- H7/p6: Посадка с натягом, применяется при реверсивных и ударных нагрузках.

1.6. Балансировка шкивов

Дисбаланс шкива, особенно при высоких скоростях, вызывает вибрации, которые приводят к преждевременному износу подшипников, валов и самого ремня. Поэтому балансировка является обязательной технологической операцией.

При окружных скоростях 5 ≤ υ ≤ 35 м/с достаточно проведения статической балансировки. Ее цель – совместить центр масс детали с осью вращения. Допустимые значения дисбаланса регламентируются и представлены в таблице 1.

Таблица 1. Предельно допустимые значения статического дисбаланса для шкивов

| Окружная скорость υ, м/с | 5–10 | 10–15 | 15–20 | 20–25 | 25–30 | более 30 |

| Дисбаланс, г·см, не более | 6.0 | 4.0 | 2.0 | 1.6 | 1.0 | 0.5 |

Для быстроходных передач, где υ ≥ 35 м/с, статическая балансировка недостаточна. Необходимо проводить динамическую балансировку, которая устраняет не только смещение центра масс, но и моментную неуравновешенность, вызванную непараллельностью главной оси инерции оси вращения.

2. Шкивы для клиноременных передач: Специфика и стандарты

Клиноременные передачи являются развитием плоскоременных и используют эффект клинового защемления для значительного увеличения тяговой способности. Это позволяет уменьшить габариты передачи, снизить необходимое начальное натяжение и, следовательно, нагрузки на опоры.

2.1. Ключевые отличия и конструкция

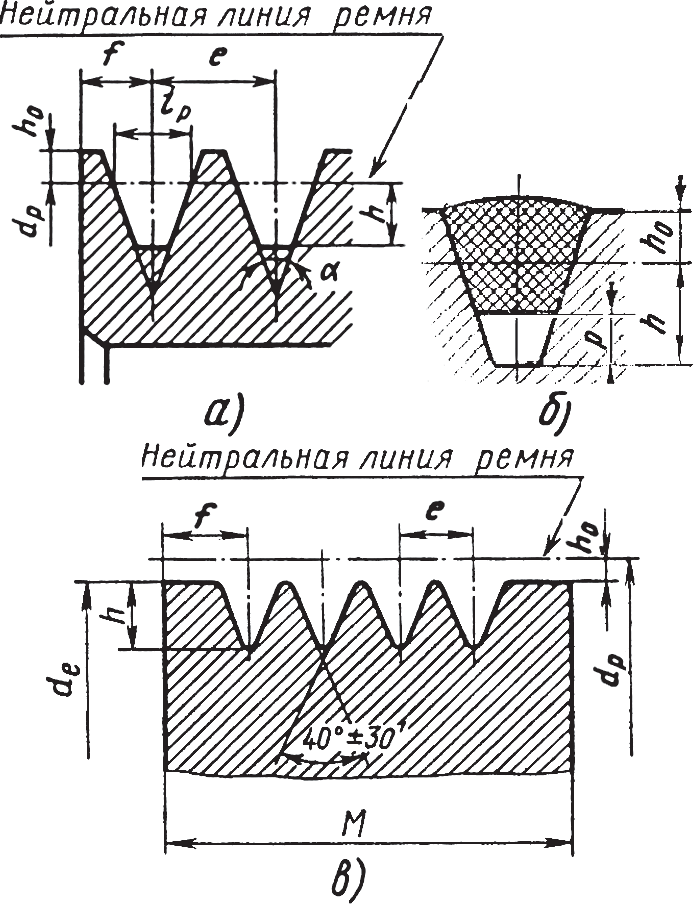

Основное отличие шкива для клинового ремня заключается в форме обода: вместо гладкой поверхности он имеет одну или несколько V-образных канавок (ручьев). Рабочими поверхностями являются исключительно боковые стороны канавок (рис. 4, а, б). Ремень ни в коем случае не должен касаться дна канавки. Это обеспечивает наличие гарантированного радиального зазора p (рис. 4, б), который необходим для правильного заклинивания и предотвращения проскальзывания. Размеры и угол профиля канавок φ строго стандартизированы (например, по ГОСТ 20889-88) и зависят от сечения применяемого ремня (Z, A, B, C, D, E).

Рис. 4. Профили канавок шкивов: а, б – для стандартного клинового ремня; в – для поликлинового ремня.

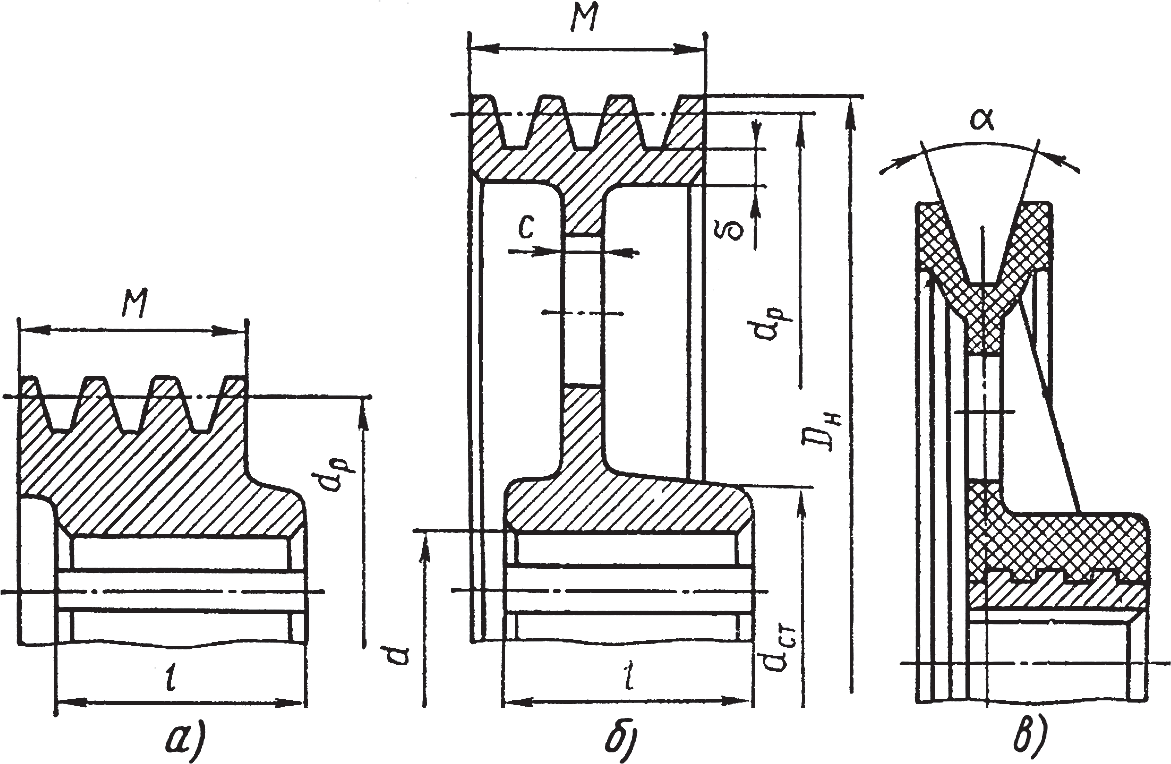

Конструкция шкивов для клиновых ремней (рис. 5) также варьируется в зависимости от диаметра:

- Малые диаметры (dp = 63–100 мм): Часто выполняются монолитными (цельными) из прутковой заготовки, с односторонней ступицей или без нее.

- Средние диаметры (dp = 80–400 мм): Изготавливаются с диском, в котором для снижения веса могут быть выполнены отверстия.

- Большие диаметры (dp > 180 мм): Проектируются со спицами для экономии материала и уменьшения момента инерции.

- Пластмассовые шкивы (рис. 5, в): Для повышения прочности и надежности посадки на вал их часто изготавливают с запрессованной металлической ступицей.

Рис. 5. Конструктивные исполнения шкивов для клиновых ремней: а – ведущий шкив малого диаметра; б – ведомый шкив с диском; в – шкив из полимерного материала с металлической ступицей.

2.2. Материалы и требования к точности

Материалы для клиноременных шкивов аналогичны плоскоременным:

- Чугун СЧ15, СЧ18 (для υ ≤ 30 м/с).

- Высокопрочный чугун и литая сталь 25Л (для υ ≤ 45 м/с).

- Алюминиевые сплавы и сварные стальные конструкции для высокоскоростных передач (до 80-100 м/с).

Особое внимание уделяется качеству обработки боковых рабочих поверхностей канавок. Их шероховатость не должна превышать Ra = 2,5 мкм. Для шкивов малых диаметров, где изгиб ремня и трение наиболее интенсивны, это требование ужесточается до Ra = 1,25 мкм. Рекомендуется полировка этих поверхностей для минимизации износа ремня.

Монтаж шкивов на вал осуществляется с помощью шпоночных или шлицевых соединений. Рекомендуемые посадки аналогичны плоскоременным шкивам: Н7/k6 для спокойных нагрузок, Н7/m6 для нагрузок с умеренными толчками, и Н7/р6 для тяжелых реверсивных и ударных режимов.

Точность изготовления и монтажа клиноременной передачи критически важна. Допустимые отклонения приведены в таблице 2. Кроме того, непараллельность осей валов не должна превышать 1 мм на 100 мм длины, а осевое смещение канавок шкивов — не более 2 мм на каждый метр межосевого расстояния.

Таблица 2. Допустимые значения радиального и торцевого биения обода клиноременных шкивов

| Радиальное биение | Торцевое биение | ||

| Наружный диаметр De, мм | Допуск биения, мкм | Наружный диаметр De, мм | Допуск биения, мкм |

| От 50 до 120 | 100 | От 60 до 160 | 100 |

| От 120 до 260 | 120 | От 160 до 400 | 160 |

| От 260 до 500 | 160 | От 400 до 1000 | 250 |

| От 500 до 800 | 200 | — | — |

3. Сравнительный анализ шкивов для плоскоременных и клиноременных передач

Выбор между плоскоременной и клиноременной передачей зависит от конкретных требований к приводу. В таблице 3 приведено сравнение ключевых характеристик шкивов и передач в целом.

Таблица 3. Сравнительная характеристика передач

| Параметр | Плоскоременная передача | Клиноременная передача |

|---|---|---|

| Тяговая способность | Низкая (требуется высокое натяжение) | Высокая (за счет эффекта заклинивания) |

| Габариты (ширина) | Большие | Компактные |

| КПД | Очень высокий (до 99%) | Высокий (около 95-97%) |

| Нагрузка на валы и опоры | Высокая | Умеренная |

| Максимальная скорость | Очень высокая (до 100 м/с и более) | Высокая (до 40-50 м/с) |

| Сложность изготовления шкива | Низкая (обработка цилиндрической/бочкообразной поверхности) | Средняя (требуется точная обработка V-образных канавок) |

4. Интересные факты о шкивах и ременных передачах

- Ленточные пилы: Одна из разновидностей плоскоременной передачи – это ленточнопильный станок, где ремнем является сама пила, а шкивы называются пильными колесами.

- Вариаторы: Существуют клиноременные передачи с изменяемым передаточным отношением – вариаторы. В них шкивы состоят из двух конических дисков, которые могут сдвигаться и раздвигаться, изменяя рабочий диаметр, по которому бежит ремень.

- Поликлиновые ремни: Современной эволюцией клиноременной передачи является поликлиновая (см. рис. 4, в). Она сочетает гибкость плоского ремня с высоким сцеплением клинового, используя один широкий ремень с несколькими продольными V-образными ребрами.

- Балансировка грязью: В полевых условиях механики иногда прибегают к экстренной балансировке больших шкивов сельскохозяйственной техники, нанося на внутреннюю часть обода с легкой стороны комки плотной грязи до исчезновения вибрации.

5. Часто задаваемые вопросы (FAQ)

- В: Почему нельзя допускать попадания масла на ремень и шкивы?

- О: Попадание смазочных материалов на рабочие поверхности резко снижает коэффициент трения, что приводит к сильному проскальзыванию (буксованию) ремня. Это не только останавливает передачу мощности, но и вызывает быстрый локальный перегрев и разрушение ремня.

В: Что такое «упругое скольжение» ремня и можно ли его избежать?

- О: Это естественное явление для всех ременных передач. Ведущая ветвь ремня (набегающая на ведущий шкив) натянута сильнее, чем ведомая. Из-за этого при контакте со шкивом упругий ремень немного сокращается (на ведущем) или растягивается (на ведомом), вызывая микропроскальзывание. Полностью избежать его нельзя, оно и является причиной того, что КПД не равен 100%.

В: Как определить износ канавок клиноременного шкива?

- О: Износ определяется с помощью специальных калибров или по положению нового ремня в канавке. Если новый ремень «проваливается» в канавку и его наружная поверхность находится ниже кромки шкива, или он касается дна канавки, шкив подлежит замене, так как эффект заклинивания пропадает.

В: Можно ли использовать один клиновой ремень в многоручьевой передаче, если остальные вышли из строя?

- О: Категорически нет. Ремни для многоручьевых передач поставляются в виде подобранных по длине комплектов. Замена только одного ремня приведет к неравномерному распределению нагрузки: новый, более короткий ремень будет перегружен, а старые, растянутые, будут проскальзывать. Это приведет к быстрому выходу из строя всей передачи. Необходимо менять весь комплект одновременно.

Заключение

Проектирование и изготовление шкивов для ременных передач – это комплексная инженерная задача, требующая глубокого понимания материаловедения, технологии машиностроения и динамики механизмов. От правильного выбора материала, точного соблюдения геометрии рабочих поверхностей, качества обработки и тщательной балансировки напрямую зависят ключевые эксплуатационные характеристики привода: его надежность, долговечность, энергоэффективность и уровень создаваемых вибраций. Несмотря на свою долгую историю, шкивы и ременные передачи продолжают эволюционировать, адаптируясь к новым скоростям, нагрузкам и материалам, и остаются незаменимым элементом во множестве машин и механизмов.