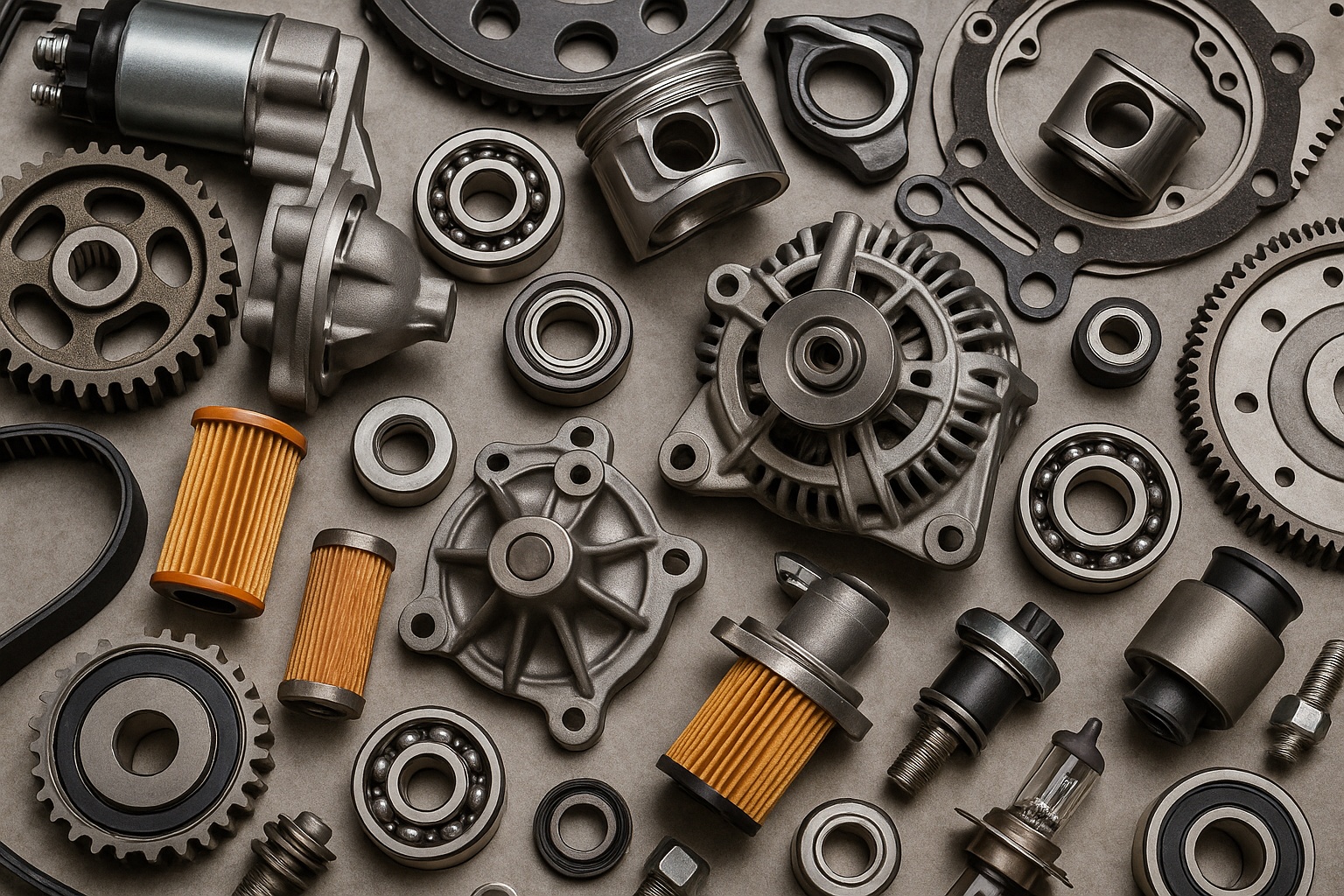

Современные транспортные средства и машины представляют собой чрезвычайно сложные и многоуровневые системы, состоящие из многочисленных компонентов, взаимодействующих между собой, включая детали, сборочные единицы и агрегаты различного назначения. Важной особенностью современных машин является наличие сменных комплектов сборочных элементов и деталей, что позволяет значительно расширить функциональные возможности устройства и адаптировать его к выполнению специфических технологических операций или процессов.

Необходимо подчеркнуть, что часть деталей для таких машин изготавливается непосредственно производителем, который отвечает за общий дизайн и качество основных узлов, тогда как остальные комплектующие, включая сборочные единицы и отдельные детали, приобретаются у сторонних поставщиков или специализированных производителей. При этом все компоненты, входящие в состав машины, должны строго соответствовать своему назначению и обладать стабильными техническими характеристиками, обеспечивающими корректное взаимодействие и надёжность работы агрегата.

Для гарантии высокой надёжности, долговечности и совместимости всех элементов транспортного средства крайне важно, чтобы производство всех деталей и сборочных узлов велось в строгом соответствии с едиными нормативно-техническими документами и стандартами, регламентирующими взаимозаменяемость. Основным фундаментом такой системы являются стандарты, которые определяют согласованные размеры, допуски и технические параметры, обеспечивая единый подход к изготовлению и контролю качества.

Под взаимозаменяемостью понимается способность устанавливать новые детали или сборочные узлы без необходимости их дополнительной подгонки, корректировки или доработки, при этом сохраняя все эксплуатационные характеристики узла и всей машины в целом. Иными словами, взаимозаменяемость предполагает полное соответствие новых и восстановленных компонентов установленным техническим требованиям и допускам.

Для реализации этого принципа необходимо четко сформулировать технические условия и требования на производство, сборку и контроль деталей, включая нормативы по точности геометрических размеров, физико-химическим свойствам используемых материалов и методы контроля качества. Это обеспечивает стабильность параметров изделий и гарантирует достижение требуемых эксплуатационных характеристик.

Большинство деталей, применяемых в машиностроении, представляют собой сложные комбинации геометрических тел, таких как цилиндры, конусы, плоскости и другие простейшие формы, которые называются элементами детали. Именно геометрические параметры этих элементов — размеры, формы и взаимное расположение поверхностей — определяют функциональность и точность всей конструкции.

Технические требования к точности изготовления деталей основываются на их функциональном назначении, а также на необходимой точности размеров и посадок, обеспечивающих надежное соединение с другими элементами конструкции. Величина допустимых отклонений должна быть минимальной, но при этом учитывающей технологические возможности производства, чтобы гарантировать долговечность и надёжность работы изделий.

В ходе изготовления неизбежны отклонения фактических геометрических параметров от проектных значений, которые принято называть производственными погрешностями. Эти погрешности могут увеличиваться при эксплуатации машины под воздействием износа, влияния окружающей среды или структурных изменений в материале.

Понятие точности связано с понятием погрешности и определяется степенью приближения измеренных параметров к идеальным значениям, заданным в проектной документации. Чем меньше отклонение — тем выше точность детали. Точность может характеризоваться как реальной погрешностью, так и нормативными пределами, ограничивающими максимально допустимые отклонения.

К основным аспектам точности деталей относятся:

- точность размеров и геометрических параметров элементов конструкции;

- точность формы поверхностей элементов (макрогеометрия);

- уровень шероховатости поверхностей (микрогеометрия);

- точность взаимного расположения и соосности элементов конструкции.

Погрешности всегда допускаются в пределах, при которых детали сохраняют возможность сборки и нормального функционирования изделия. В реальной промышленности невозможно достичь абсолютной точности с нулевыми отклонениями, поскольку требования к более высокой точности значительно повышают технологическую сложность и стоимость производства.

Задача инженера-конструктора при проектировании состоит в поиске компромисса между технологическими возможностями производства и условиями эксплуатации машины. Для обеспечения надёжной работы узлов зачастую необходим строгий контроль параметров, тогда как для оптимизации затрат на изготовление допускается расширение пределов допускаемых отклонений.

Таким образом, для практического внедрения принципа взаимозаменяемости требуется сформировать комплексную систему конструкторской, технологической и эксплуатационной документации. В эту систему входят стандарты, технические условия, технологические инструкции и методики контроля, а также экономические критерии, которые позволяют сбалансировать качество изделий и их себестоимость.

Более того, грамотное планирование пределов допускаемых погрешностей предполагает учёт не только условий эксплуатации, но и условий производства, включая возможности оборудования и методы контроля качества. Это позволяет создавать детали и сборочные узлы с оптимальными характеристиками, обеспечивающими высокую надёжность машины при приемлемой стоимости изготовления.

Подводя итог, стоит отметить, что современные транспортные средства и машины представляют собой тщательно спроектированные и технологически адаптированные комплексы, в которых каждая деталь играет важную роль. Система взаимозаменяемости и строгое соблюдение нормативов по точности изготовления и контроля являются ключевыми факторами обеспечения надёжности, долговечности и экономической эффективности всей конструкции.