Надежное размещение конструктивных элементов в машиностроении и обеспечение их строго заданного взаимного расположения и взаимодействия является одной из основополагающих задач при проектировании и сборке любых механизмов. Это достигается посредством различных соединений деталей, каждый тип которых подбирается с учётом требований прочности, подвижности, ремонтопригодности и условий эксплуатации.

История соединений деталей началась задолго до появления современных машин. Уже в эпоху неолита человек применял первые механические соединения, используя деревянные шипы и кожаные ремни для крепления элементов орудий и конструкций. В античном мире активно применялись металлические заклёпки, кованные элементы и резьбовые аналоги. Изобретение винта и резьбы в Древней Греции и Риме стало прорывом в обеспечении разборных соединений.

В эпоху индустриализации XIX века появились стандарты на болты и гайки, а вместе с ними — массовое производство крепежных изделий. XX век стал веком сварки, пайки, клеевых технологий и прессовых соединений, позволивших соединять материалы без применения дополнительных крепежей. На сегодняшний день развиваются лазерные, магнитные и даже нанотехнологические способы соединения элементов.

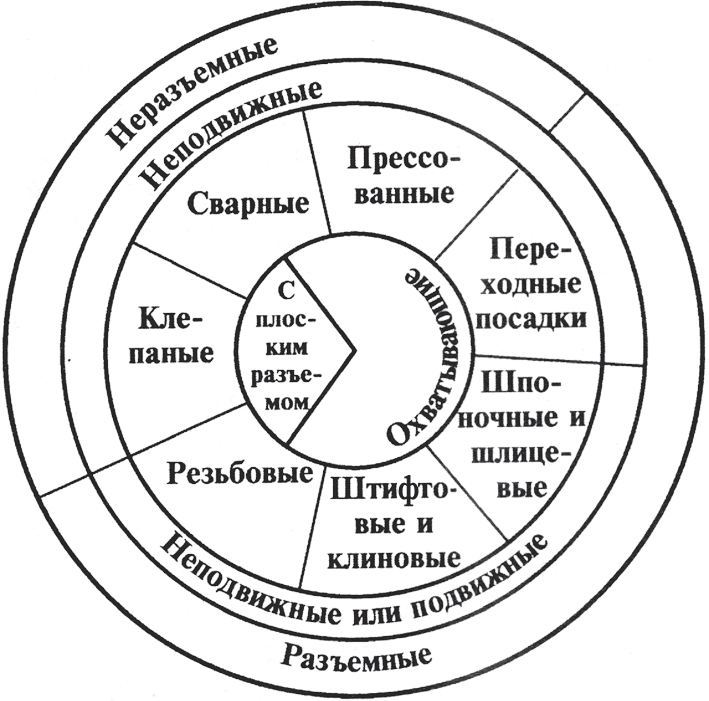

Различные типы соединений активно используются в конструкциях двигателей, редукторов, станков, приборов и других технических устройств, где точность и надежность установки элементов имеет критически важное значение. На рис. 1 представлена классификация и изображения наиболее часто применяемых способов соединения конструктивных элементов.

Рис. 1. Виды наиболее распространенных соединений

В машиностроительной практике соединения конструктивных элементов разделяют на подвижные и неподвижные. Эти категории различаются по возможности перемещения соединяемых частей относительно друг друга при эксплуатации узла.

Кроме того, каждый из указанных видов, в свою очередь, делится на разъемные и неразъемные, что определяется возможностью последующего демонтажа соединения без повреждения составляющих компонентов или с его разрушением.

Классификация соединений:

| Признак классификации | Тип соединения | Особенности | Примеры |

|---|---|---|---|

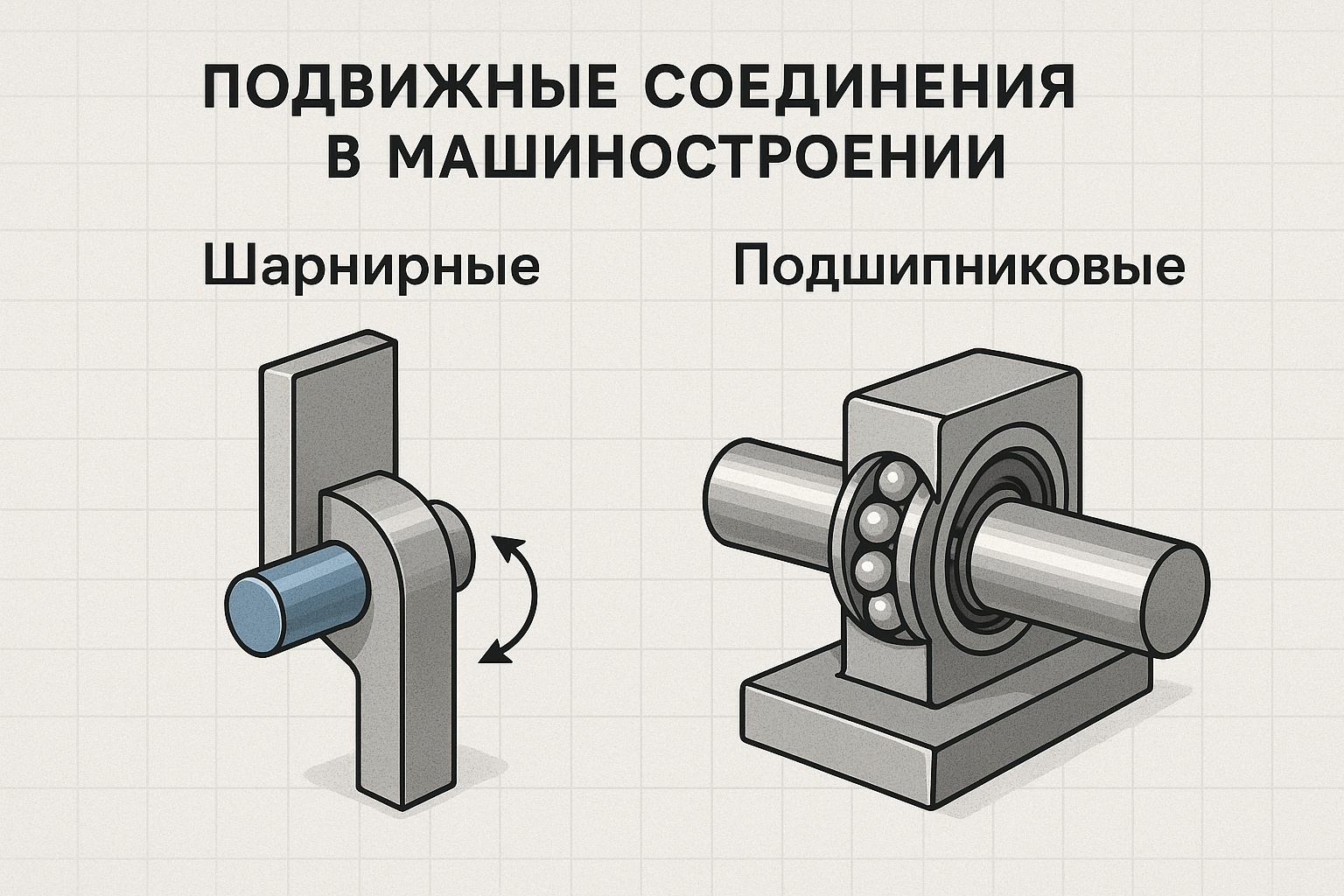

| Подвижность | Подвижные | Позволяют относительное перемещение деталей | Шарнирные, подшипниковые соединения |

| Подвижность | Неподвижные | Исключают подвижность соединённых элементов | Клепка, сварка, пайка, склеивание |

| Разборка | Разъемные | Детали можно демонтировать без разрушения | Болтовые, штифтовые, шпоночные соединения |

| Разборка | Неразъемные | Разборка сопряжена с повреждением соединения | Сварка, пайка, клепка, клей |

Например, разъемные соединения позволяют быстро демонтировать детали, не нанося вреда их поверхности или геометрии. Наиболее характерными представителями данной категории являются соединения, выполняемые по посадкам с зазором, с переходной посадкой, а также резьбовые и шпоночные соединения. Их удобно использовать в тех случаях, где требуется периодическое обслуживание, замена или регулировка элементов.

Типичным примером служит крепление крышек подшипников или кожухов редукторов, где соединения не только должны обеспечивать точность, но и позволять многократную сборку и разборку без потери надежности.

Среди разъемных соединений можно выделить следующие достоинства:

- удобство технического обслуживания и ремонта;

- возможность повторного использования элементов без потери качества;

- доступность и простота исполнения.

К недостаткам можно отнести:

- меньшая прочность по сравнению с неразъемными соединениями;

- вероятность ослабления крепления при вибрациях;

- требуется дополнительный контроль за моментом затяжки или положением крепежных элементов.

С другой стороны, неразъемные соединения характеризуются тем, что их разборка сопряжена с повреждением либо самих соединяемых деталей, либо используемых крепежных элементов. Сюда относят соединения, получаемые клепкой, сваркой, пайкой, склеиванием и другими способами, обеспечивающими прочный контакт на уровне молекулярного или механического сцепления.

Например, в производстве авиационных конструкций часто применяются клепаные соединения, поскольку они сочетают высокую надежность с минимальной массой. В других случаях, таких как производство микросхем или электронных блоков, предпочтение отдается пайке, обеспечивающей надежную проводимость и герметичность контактов.

Неразъемные неподвижные соединения обычно применяют там, где соединенные элементы не подлежат регулярной замене или ремонту. Сюда относятся:

- сварные соединения — широко применяются в строительстве и машиностроении;

- соединения с натягом — эффективны для передачи больших нагрузок без смещения деталей;

- пайка и склеивание — актуальны для тонкостенных или хрупких материалов, где механическая обработка невозможна.

Однако подобные соединения имеют и недостатки:

- невозможность быстрого демонтажа;

- сложность в повторной сборке после разрушения;

- необходимость в специальном оборудовании для осуществления соединения (сварочное, паяльное и др.).

Неподвижные разъемные соединения имеют широкую область применения благодаря сочетанию точности, прочности и ремонтопригодности. Например, шпоночные соединения, обеспечивающие передачу крутящего момента, используются в валах и муфтах. Также конические и штифтовые соединения гарантируют стабильность соединения даже при вибрационных нагрузках, что делает их востребованными в приборах и точной технике.

Конические соединения особенно удобны для центрирования элементов, что важно при высокоточных сборках. Штифтовые соединения позволяют точно фиксировать детали относительно друг друга. Клиновые соединения обеспечивают надежное удержание при уплотнении сопряжённых поверхностей. Переходные посадки обеспечивают прочную фиксацию за счёт частичного натяга при сборке.

Рассмотрим сравнительную таблицу различных неподвижных соединений:

| Тип соединения | Разборность | Основное назначение | Применение |

|---|---|---|---|

| Клепка | Неразъемное | Жесткое прочное соединение | Авиастроение, мосты |

| Пайка | Неразъемное | Герметичность, точность | Электроника, отопление |

| Посадка с натягом | Неразъемное | Безлюфтовое соединение | Муфты, валы |

| Шпоночное | Разъемное | Передача момента | Редукторы, станки |

| Штифтовое | Разъемное | Фиксация позиций | Приборы, оснастка |

| Клиновое | Разъемное | Надежная фиксация | Станки, механизмы |

Таким образом, выбор конкретного типа соединения зависит от множества факторов, включая технологические возможности, условия эксплуатации, требования к точности, прочности и ремонтопригодности. В процессе проектирования машины важно учитывать все аспекты, начиная от характера нагрузок до условий демонтажа, особенно если изделие предполагает периодическое обслуживание или замену отдельных узлов.

Именно поэтому современная инженерия использует как разъемные, так и неразъемные соединения в зависимости от задач, обеспечивая при этом надежность, функциональность и экономическую эффективность изделия.

Интересные факты:

-

Винт Архимеда, изобретённый в III веке до н.э., использовал принцип резьбового соединения для подъема воды и до сих пор применяется в насосах.

-

Длина сварных соединений, используемых при строительстве одного самолета Boeing 747, составляет более 200 километров.

-

Шпонка, как элемент передачи вращения, известна с XIII века — в древних водяных мельницах Европы использовались деревянные шпонки.

-

Клёпка до сих пор применяется в авиации — в самолетах Boeing и Airbus установлены миллионы клепок, потому что они надежнее при циклических нагрузках.

-

В космосе сварка невозможна традиционными методами — на МКС используют специальные клеи и холодные соединения из-за отсутствия атмосферы.

Соединения деталей играют ключевую роль в машиностроении, обеспечивая структурную целостность, передачу усилий и подвижность механизмов. От правильного выбора типа соединения зависит долговечность и надёжность всей конструкции. Историческое развитие этих технологий от простых деревянных штифтов до современных клеевых и лазерных соединений иллюстрирует эволюцию инженерной мысли. В современном машиностроении важно не только учитывать механические характеристики соединений, но и их влияние на ремонтопригодность, производственные затраты и безопасность эксплуатации.