Гидроприводы играют ключевую роль в современном машиностроении, строительной технике, авиации и других отраслях, где требуется эффективная передача энергии с возможностью точного управления. Основу любой гидросистемы составляют насосы, гидроцилиндры, распределители, фильтры, клапаны и трубопроводы, каждый из которых подвержен износу при интенсивной эксплуатации. В связи с этим своевременный и квалифицированный ремонт компонентов системы гидропривода приобретает стратегическое значение для обеспечения надежной и долговременной работы техники.

Современные методы технического обслуживания включают не только замену вышедших из строя узлов, но и восстановление геометрических и рабочих характеристик деталей с применением высокоточных технологий. Это позволяет существенно сократить затраты на эксплуатацию оборудования, минимизировать простои и продлить срок службы машин. Для этого необходимы не только специализированные навыки, но и глубокое понимание устройства, режимов работы и особенностей конкретной гидросистемы.

Первые элементы гидравлических систем появились ещё в античные времена — уже Архимед применял принципы гидростатики для создания подъемных устройств. Однако систематическое применение гидроприводов началось только в XIX веке с развитием промышленной революции. В 1795 году Джозеф Брама запатентовал первый гидравлический пресс, а в начале XX века гидравлика стала активно внедряться в железнодорожном и судостроительном машиностроении.

С середины XX века, особенно после Второй мировой войны, гидроприводы прочно вошли в промышленность и сельское хозяйство, заменив сложные механические системы. Это потребовало разработки специализированных подходов к техническому обслуживанию и ремонту, включая диагностические методы, технологии прецизионной обработки и стандартизацию компонентов. Сегодня отрасль ремонта гидравлических систем базируется на многолетнем инженерном опыте, а также постоянно совершенствуется за счёт внедрения цифровых решений и автоматизированной диагностики.

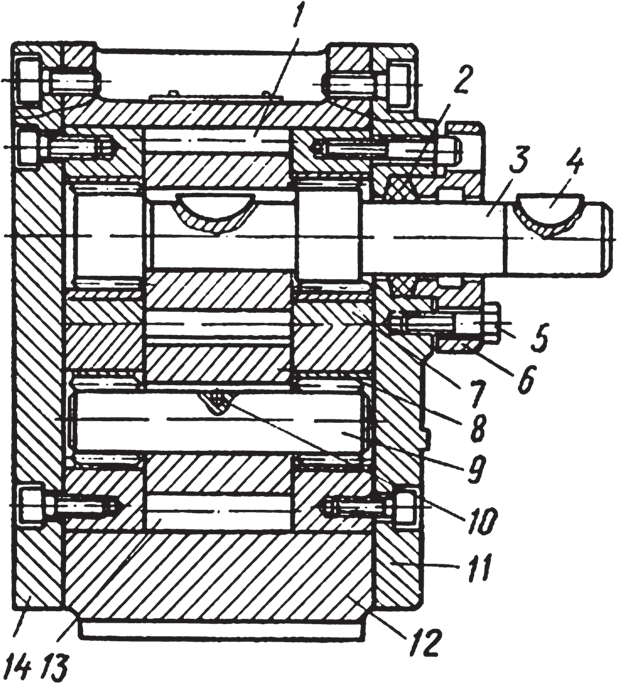

Шестеренчатый насос (рис. 1) состоит из чугунного корпуса 12, крышек 14 и 11, скрепленных винтами. Их точное расположение фиксируется контрольными штифтами. В корпусе расположены зубчатые колеса 13 и 1, закрепленные на валах 9 и 3 шпонками. Шпонка ведомого вала укреплена штифтом 10. Валы вращаются в игольчатых подшипниках, которые расположены во втулках 8, помещенных в чугунные вкладыши 7. Между корпусом и крышками проложены уплотнения из бумажной кальки, пропитанной нитролаком.

Рис. 1. Устройство шестеренчатого насоса

Утечка жидкости по ведущему валу устраняется подтягиванием винтами 5 чугунной втулки 6, сжимающей пробковую прокладку или сальниковую набивку 2. Выступающий конец вала имеет шпонку 4 для соединения с приводом. Чем больше количество зубьев, тем равномернее подается жидкость. Зубчатые колеса для насосов изготовляют из цементируемых сталей с последующей термической обработкой и шлифованием профиля зубьев на зубошлифовальном станке.

Биение диаметра начальной окружности зубчатых колес допускается до 0,04 мм, непараллельность зубьев к оси отверстия не более 0,03 мм, биение к торцу не более 0,02 мм на диаметре до 50 мм.

Основные требования при сборке шестеренчатых насосов следующие: достижение плотности в посадочных местах корпуса, соблюдение межосевого расстояния для осей зубчатых колес, получение хорошего зацепления.

При сборке шестеренчатых насосов обращают особое внимание на зазор между зубчатыми колесами и вкладышами, который должен составлять 0,04–0,08 мм. Соблюдение равномерности и величины этого зазора — основное условие правильной сборки насоса.

Недостаток обычных шестеренчатых насосов состоит в том, что зубчатые колеса в них испытывают одностороннее давление жидкости, направленное со стороны полости нагнетания в сторону всасывания, вследствие чего расточка корпуса получает односторонний износ (чем больше давление жидкости, тем быстрее износ).

Если при обработке зубчатых колес или корпуса насоса не выдержан допуск, в пределах которого они должны быть обработаны, следует прошлифовать торцы зубчатых колес (когда зазор меньше требуемого) или торец корпуса (когда зазор больше допускаемого).

Сборку насоса заканчивают установкой винтов и контрольных штифтов, после чего проверяют вручную вращение ведущего вала, которое должно быть легким и плавным. Защемление вращающихся деталей объясняется небрежной сборкой или перекосом осей под подшипники. В этом случае ослабляют винты, крепящие крышки насоса, и если зубчатые колеса будут вращаться легко, вновь затягивают их без перекоса. Если при этом не будет получено хороших результатов, выполняют перештифтовку крышек.

После сборки насос испытывают на специальном стенде для определения производительности и объемного коэффициента полезного действия. Насос должен работать без шума и стуков.

При сборке шестеренчатого насоса особое внимание обращают на качество зацепления зубьев, так как при неточном зацеплении масло не полностью заполняет впадины и в магистраль попадает воздух и пары жидкости, нарушающие нормальную работу системы. Зазоры между головками зубьев и внутренней поверхностью корпуса не должны превышать 0,02 мм, а между торцами зубчатых колес и крышками корпуса 0,02– 0,04 мм. Плоскости крышек после тщательной обработки проверяют «по краске» на плите. Изготовляют колеса из цементируемой стали, закаленной до твердости 52–58 HRC. Биение колес не должно превышать 0,04 мм, а отклонение от параллельности между их зубьями и осью отверстия — 0,03 мм. Зазор между зубьями колес при замере щупом не должен превышать 0,1 мм.

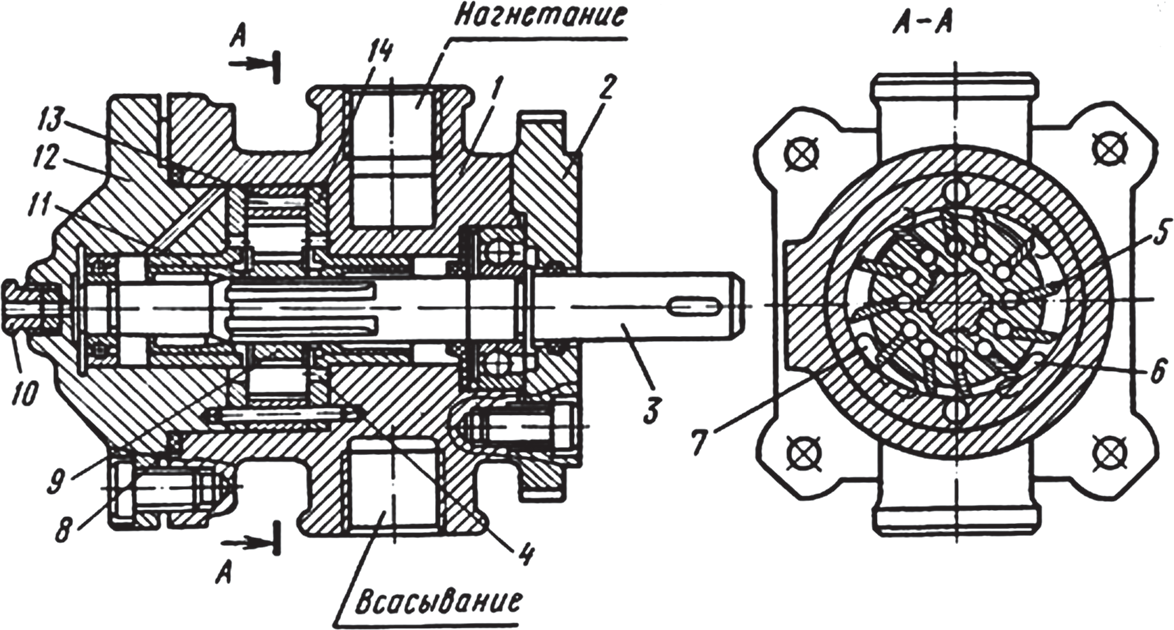

Лопастной — пластинчатый насос (рис. 2) состоит из чугунного корпуса 1 с крышкой 12, между которыми смонтировано стальное закаленное кольцо (статор 13), имеющее внутри профилированную поверхность, по которой скользят двенадцать лопаток 5. Ротор посажен на шлицы вала 3, свободно вращающегося в шариковых подшипниках. К торцам статора 13 и ротора 9 прижаты распределительные диски 11 и 14. В дисках имеются два окна 6 для всасывания и два окна 7 для нагнетания масла.

Рис. 2. Пластинчатый насос

При вращении ротора 9 лопатки 5 под воздействием центробежной силы и давления масла, подведенного под лопатки через отверстия 4, прижаты к внутренней поверхности статора 13. За один оборот ротора 9 осуществляется два цикла всасывания и нагнетания, поэтому насос называется насосом двойного действия.

Уплотнение между корпусом 1 и крышкой 12 достигается с помощью пробкового кольца 8. Чтобы предотвратить утечку по валу 3 насоса, во фланце 2 установлены уплотнения — манжета из маслостойкой резины и фетровые прокладки. Между статором 13 и дисками 11 и 14 неизбежно просачивается масло. Для его отвода в крышке насоса имеется отверстие, через которое масло направляется в резервуар по трубке, соединяемой со штуцером 10.

Пластинчатые насосы работают более надежно на масле с вязкостью 2,5–5 оЕ. Масло более высокой вязкости может нарушить работу насоса, так как центробежная сила может не преодолеть вязкость масла и не вытолкнет лопасть к периферии ротора.

При сборке пластинчатого насоса точность посадки лопастей в пазах ротора с зазором 0,02–0,03 мм достигают подбором лопаток или притиркой их с пастой на плите. Лопасти не должны выступать над статорным кольцом; допускается положение лопасти на 0,01–0,02 мм ниже наружного диаметра статорного кольца. На эту же величину по высоте ротор должен быть меньше статорного кольца.

Статорные кольца изготовляют из стали ШХ15 или ХВГ, закаленной до твердости 60–64 HRC.

В изношенном роторе восстанавливается параллельность стенок пазов, шейки и торцы. Вместе с шейками шлифуют торцы ротора. При этом обеспечивают соосность шеек в пределах 0,02 мм и биение торцов 0,015–0,02 мм на радиусе 40 мм.

Сборка лопастного насоса очень сложная операция, ее выполняют по сборочному чертежу с соблюдением технических условий. При сборке лопастного насоса нужно иметь в виду, что большое отверстие в корпусе насоса — всасывающее, а меньшее — нагнетательное. После сборки насоса проверяют равномерность и силу затягивания крепежных винтов. Ротор должен проворачиваться легко и плавно. Тугое вращение ротора устраняется регулировкой затяжки винтов (при перекосе крышек) или притиркой задней крышки.

После сборки насосы проверяют на стенде на производительность при различных давлениях, обусловленных техническими требованиями.

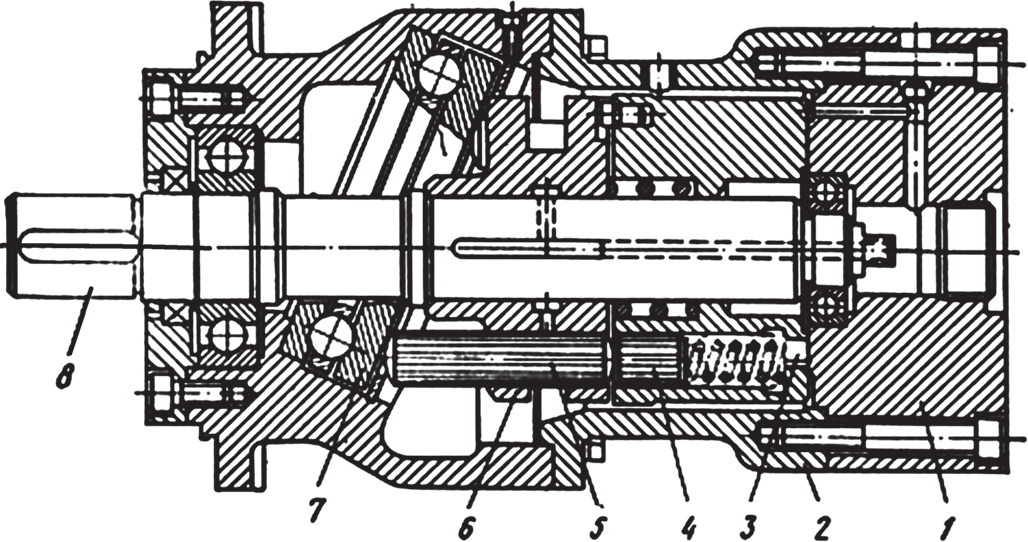

Поршневой насос (рис. 3) состоит из распределительного диска 1, корпуса 2, блока цилиндров, в котором перемещаются поршни 4, приводимого во вращение валом 8. Поршни 4 в блоке цилиндров и толкатели 5 в блоке 6 перемещаются под действием пружины до упора в реактивное кольцо 7. При вращении блока цилиндров относительно распределительного диска 1 поршни 4 в течение одной половины оборота под действием пружин, перемещаясь к реактивному кольцу 7, всасывают масло в цилиндр по каналу 3. В течение второй половины оборота реактивное кольцо 7, перемещая толкатели 5 и поршни 4, сжимает пружины и выжимает масло из цилиндров в нагнетательную магистраль.

Рис. 3. Поршневой насос

При сборке поршневых насосов обращают серьезное внимание на пригонку сопряженных деталей. Особенно хорошо должны быть притерты поршни 4 в своих цилиндрах, причем цилиндры делают по допускам H6, а поршни (плунжеры) — по допускам h5. Овальность и конусность поршней не должна превышать 0,005 мм, а цилиндров — 0,01 мм. При сборке каждый поршень вставляют в свой цилиндр, для этого их клеймят.

При незначительном износе ограничиваются притиркой, которую делают пробками, специально изготовленными из чугуна, меди или бронзы. Изношенные поршни заменяют новыми и притиркой подгоняют новые поршни к предназначенным для них отверстиям.

Поршни должны входить в отверстия свободно, без качки — так, чтобы при вертикальном расположении они медленно опускались вниз под действием собственной массы. Наибольший допускаемый зазор между поршнем и цилиндром — 0,015 мм. Рабочие поверхности должны быть в пределах Ra=0,1–0,025 мкм. Для повышения износостойкости рабочую поверхность плунжера доводят и иногда пассивируют, т.е. подвергают специальной электрохимической обработке с целью уменьшения агрессивного влияния внешней среды.

Особые требования предъявляют к беговой дорожке реактивных колец 7, по которой перемещаются сферические концы плунжеров 5. Поверхность дорожки шлифуют, доводят и полируют. В целях предохранения дорожки от коррозии ее иногда оксидируют.

При сборке цилиндров поверхность контакта отверстия поршня к штоку по конусу при проверке «на краску» должна составлять не менее 75% поверхности конуса; в случае необходимости отверстие пригоняют.

Допускаемое биение поршня со штоком в сборе 0,015– 0,02 мм на 100 мм диаметра. Овальность и конусность штока допускается в пределах 0,01–0,02 мм.

Конусность рабочего цилиндра не должна превышать 0,03 мм на длине 1000 мм, бочкообразность и вогнутость — 0,03 мм. На внутренней поверхности рабочего цилиндра не допускаются продольные риски и задиры. Шероховатость не менее Ra=0,1 мкм. Сборка рабочих цилиндров включает пригонку крышек, проверку резьбы, установку прокладок и затяжку болтов или винтов. Если у цилиндра обе крышки отъемные, то вначале гильзу и крышку с отверстием для штока соединяют временными болтами или скобами. После этого вводят собранный поршень, устанавливают вторую крышку с прокладкой и монтируют постоянные болты.

Во избежание повреждения манжет или колец при установке поршня в цилиндр применяют монтажные кольца.

Шток в крышке цилиндра уплотняют сальниками. Материалом для сальниковой набивки обычно служит хлопчатобумажный, асбестовый или пеньковый шнур или свернутый из этих материалов жгут, в который иногда вплетают кожаные полоски или резиновые нити. Сальниковую набивку, составленную из отдельных колец с косым срезом, напрессовывают с помощью оправки в зазор между корпусом и штоком и зажимают; набивка из цельного неразрезанного шнура не допускается.

Собранный рабочий цилиндр подвергают испытанию на утечку.

При испытании гидроцилиндров на утечку в одну полость цилиндра при закрепленном в среднем положении штоке поршня нагнетают масло, нагретое до 50 o С, при давлении 50–75 кг/см2. Масло, проникшее в другую полость, замеряют мерным сосудом. Для цилиндров диаметром 65–120 мм допускается утечка масла 5–15 cм3/мин.

Затяжка уплотнения должна быть такой, чтобы сила трения поршня и штока преодолевалась давлением жидкости не выше 0,5 МПа.

При сборке регулирующей и распределительной аппаратуры следует обращать внимание на контактную поверхность клапанов, золотников и состояние уплотнительных поверхностей.

При разборке клапанов следует обращать внимание на плотность контакта клапана к седлу, что характеризуется отсутствием протекания масла через клапан, а также на плотность сопряжении крышки и корпуса.

Проверяют также качество выполнения резьбовых соединений, притирки игл и тарелок клапанов и установку пружин строго по чертежу. Собранные клапаны подвергают предварительному испытанию на герметичность (утечку).

Плотного контакта поверхностей клапанов добиваются их притиркой. Окончательную доводку осуществляют пастой ГОИ. При удовлетворительном контакте на уплотнительных поверхностях образуется равномерный поясок по окружности клапана шириной не менее 1/4 –1/2 ширины всей запирающей поверхности клапана.

Посадка золотника в корпус должна быть плотной. Соосность поясков золотников и клапанов должна выдерживаться до 0,01 мм. Конусность и овальность — 0,005–0,01 мм. Неперпендикулярность торцов в ответственных местах не более 0,01 мм. Зазор между отверстием корпуса и золотником должен быть 0,015–0,05 мм.

Утечки в золотниках допускаются до 10 см3/мин при давлении масла 6 МПа и температуре его 50 °С.

Детали сборочных единиц гидропривода не должны иметь вмятин и забоин. Обнаруженные на сопрягаемых поверхностях крышек, корпусов и чугунных прокладок забоины удаляют шабрением «по краске», притиркой на плите или по месту.

При сборке фильтров следует учитывать, что в гидросистемах станков должны быть установлены фильтры тонкой очистки с номинальной тонкостью фильтрации 25 мкм, снабженные устройствами визуальной или электровизуальной сигнализации о загрязненности. В гидравлических следящих приводах, приводах с аксиально-поршневыми насосами и гидромоторами, а также в гидроприводах малых подач с дроссельным регулированием скорости следует устанавливать фильтры с номинальной тонкостью фильтрации 10 мкм.

На баке гидросистемы станка должны быть установлены заливочные фильтры для заполнения бака рабочей жидкостью с номинальной тонкостью фильтрации не грубее 25 мкм. Бумажные фильтроэлементы изготовляют из высокосортных хлопковых волокон или древесной целлюлозы. Для придания бумаге повышенной механической прочности ее пропитывают при температуре 18–25 °С спиртовым раствором бакелитового лака и смолы, просушивают, затем полимеризируют при температуре от 60 до 200 °С. Это позволяет повысить прочность бумаги в несколько раз, причем гидравлическое сопротивление при этом возрастает незначительно. Бумажный фильтроэлемент во избежание разрыва от давления рабочей жидкости защищается сеткой. Бумагу вместе с сеткой соединяют по торцам металлическими крышками и заливают эпоксидной смолой.

При сборке трубопроводов следует учитывать, что герметичность и надежность соединений — основное техническое требование, предъявляемое к сборке трубопроводов.

Требуемую форму трубопроводу придают путем гибки или соединения отдельных частей трубы фитингами или на фланцах. Трубопровод по возможности должен иметь минимальное число колен и изгибов. Сечения труб должны быть на всем протяжении полными, без вмятин, гофра и овальности. Отношение радиуса закругления колена к диаметру трубы не следует допускать менее 1,5, так как при более резких перегибах коэффициент сопротивления значительно увеличивается. В местах изгиба овальность трубы обычно не должна превышать 5% ее наружного диаметра.

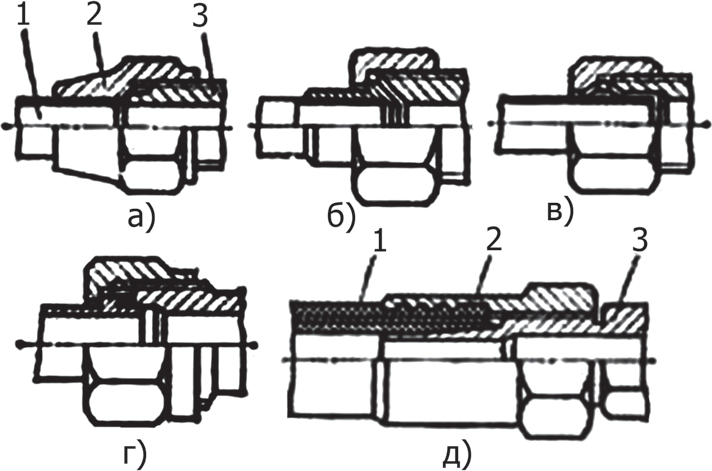

Трубопроводы для гидравлических систем выполняют из медных, латунных, алюминиевых или стальных тонкостенных труб. Неразъемные соединения в трубопроводах обеспечивают сваркой или пайкой труб твердыми припоями с применением переходных муфт. Разъемные соединения трубопроводов обеспечивают с помощью различной резьбовой или фланцевой арматуры. При сборке соединения с развальцовкой концов трубки накидную гайку 2 (рис. 4, а) надевают на трубку 1, конец ее зажимают в приспособлении и с помощью вальцовки отбортовывают на угол, несколько больший 90 о. Затем отбортованный конец трубки прижимают к конусу корпуса 3, а гайку 2 до отказа навинчивают на резьбу. Плотность соединения достигается в результате деформации отбортованной стенки трубки.

Отбортованная часть должна быть примерно такой же толщины, как труба. Уменьшение этой толщины более чем на 0,15– 0,2 мм снижает прочность трубопровода. На отбортованной части не должно быть трещин, надрывов и морщин. Край трубки после отбортовки следует зачистить личным напильником.

В соединении с шаровым ниппелем (рис. 4, б) к трубке с предварительно надетой гайкой припаивают ниппель. При сборке шаровую поверхность ниппеля вставляют в конусную выточку корпуса и путем затяжки накидной гайки создают высокое давление, что устраняет необходимость притирки этих поверхностей. Если ниппель имеет конусную поверхность, то его предварительно притирают к конусу выточки.

Рис. 4. Схемы соединения трубопроводов и рукавов с помощью арматуры

Соединения с зажимными конусами (рис. 4, в) собирают без предварительной пригонки. Латунный конус припаивают к трубе на некотором расстоянии от ее конца. При этом выступающая часть трубы должна быть короче выточки в корпусе, иначе накидная гайка при надавливании на конус сорвет его. Припайку ниппелей и конусов к трубе производят медным или другим твердым припоем, так как пайка оловом не может обеспечить необходимую прочность в условиях работы системы с вибрацией.

В соединениях с торцовым уплотнением (рис. 4, г) герметичность достигается прокладкой, расположенной между торцом штуцера и заплечиком ниппеля и поджимаемой накидной гайкой. Сборку соединений для заделки рукавов с металлической оплеткой (рис. 4, д), рассчитанных на рабочее давление до 10 МПа, осуществляют следующим образом. Сначала конец рукава 1 ввинчивают в муфту 2 с левой резьбой; в муфту ввинчивают ниппель 3, зажимающий рукав конусной частью.

При сборке гидробака следует учитывать, что конструкция бака должна быть жесткой и виброустойчивой; бак предохраняет рабочую жидкость от загрязнения, обеспечивает беспрепятственную подачу ее к всасывающему трубопроводу, а также слив из системы без насыщения воздухом. Всасывающий трубопровод должен быть по возможности коротким, с минимальным количеством изгибов. Всасывающий трубопровод присоединяют к насосу с надежным уплотнением, исключающим возможность засасывания воздуха. Размеры трубопровода и всасывающих фильтров должны обеспечивать давление на входе не более 0,02 МПа при максимальной подаче и скорость масла не более 0,5 м/с.

Всасывающий и сливной трубопроводы располагают на 50 мм ниже уровня рабочей жидкости. Всасывающий трубопровод не должен доходить до дна бака на 2–3 диаметра трубы, а сливной должен быть расположен на ~100 мм выше.

Концы труб срезают под углом 45°, они должны быть расположены на расстоянии не менее 250 мм друг от друга.

Объем рабочей жидкости в баке должен быть не меньше того объема, который необходим для двухминутной подачи насоса во избежание чрезмерного нагрева и эмульсирования рабочей жидкости воздухом. Всасывающая линия насоса внутри бака должна быть отделена от сливной линии перегородкой высотой, составляющей 2/3 высоты нормального уровня рабочей жидкости.

В напорном или сливном трубопроводе следует установить фильтры с номинальной тонкостью фильтрации 25 мкм. Для повышения ресурса насоса рекомендуется устанавливать фильтры с тонкостью фильтрации 10 мкм. Во всасывающем трубопроводе можно устанавливать фильтр для предварительной очистки рабочей жидкости, однако при этом может увеличиться шум насоса и могут ухудшиться процессы его регулирования.

Для уменьшения вибраций трубопровода можно соединить насос с линией нагнетания резиновым шлангом (соответствующего давления).

Заключение

Эффективный ремонт компонентов системы гидропривода — это не просто устранение неисправностей, а важный процесс, направленный на восстановление полной работоспособности всей установки. Понимание принципов работы гидравлических систем, умение выявлять первопричины поломок, знание технологий восстановления и использование качественных комплектующих — все это позволяет значительно повысить ресурс оборудования и снизить эксплуатационные издержки.

С каждым годом растёт уровень автоматизации и интеллектуализации гидравлических приводов, что предъявляет всё более высокие требования к квалификации персонала и применяемым методам ремонта. Поэтому инвестиции в профессиональное техническое обслуживание гидросистем — это залог стабильности, безопасности и производительности в любой отрасли.