Содержание страницы

Винтовые механизмы представляют собой один из фундаментальных столпов машиностроения, служащий для преобразования вращательного движения в поступательное с высокой точностью и возможностью передачи значительных усилий. Исторически идея использования винтовой поверхности для перемещения грузов и жидкостей восходит к Архимеду (III век до н. э.), чей винт стал прототипом многих современных устройств. В промышленной революции винтовые передачи стали неотъемлемой частью станков, прессов и измерительных инструментов, обеспечивая необходимую точность и мощность.

Современная классификация разделяет винтовые механизмы на две большие группы по типу трения между основными элементами — винтом и гайкой: передачи скольжения и передачи качения. В передачах скольжения рабочие поверхности винта и гайки находятся в непосредственном контакте и скользят друг относительно друга. В передачах качения, известных как шарико-винтовые передачи (ШВП), между винтом и гайкой размещаются тела качения (шарики), что кардинально изменяет их эксплуатационные характеристики. Выбор между этими типами передач диктуется конкретными техническими требованиями, такими как необходимая точность, скорость перемещения, грузоподъемность и бюджет проекта.

1. Передача винт-гайка скольжения: конструкция и особенности

Передачи винт-гайка скольжения являются классическим и наиболее распространенным решением для создания поступательного перемещения. Их ключевая задача — обеспечение точного позиционирования или передача больших осевых усилий. Требования к точности таких передач строго регламентируются и зависят от их функционального назначения.

Например, для ходовых винтов, используемых в подающих механизмах металлорежущих станков или измерительных приборах, точность имеет первостепенное значение. Согласно отраслевым стандартам, отклонения шага резьбы на одном витке могут составлять всего ±6 мкм. Для длинных винтов (длиной до 1 метра) максимальное радиальное биение наружного диаметра резьбы не должно превышать 120 мкм. Такие жесткие допуски необходимы для минимизации погрешностей позиционирования рабочего органа.

1.1. Материалы и смазка: основа долговечности

Выбор материалов для винтовой пары является критически важным фактором, определяющим ее износостойкость, коэффициент трения и, в конечном счете, срок службы. Винты, как правило, несут основную нагрузку и более сложны в изготовлении, поэтому их производят из высококачественных легированных и углеродистых сталей, таких как Сталь 45, 40Х, У8. Эти стали подвергаются термической обработке (закалке или нормализации) для достижения высокой твердости и прочности.

Гайки, будучи более простым и дешевым в производстве элементом, проектируются как «слабое звено» — они должны изнашиваться быстрее винта, так как их замена экономически более целесообразна. Для их изготовления применяют антифрикционные материалы:

- Оловянистые и свинцовистые бронзы (например, БрО5Ц5С5): Обладают отличными антифрикционными свойствами и хорошей прирабатываемостью, что снижает износ винта.

- Серый чугун (например, СЧ20): Обеспечивает хорошее удержание смазки благодаря пористой структуре и имеет низкую стоимость.

- Композитные конструкции: Для тяжелонагруженных передач используются стальные или чугунные гайки с вкладышами из антифрикционных сплавов, таких как баббиты (сплавы на основе олова или свинца), что позволяет сочетать прочность корпуса гайки с низким трением вкладыша.

Эффективность работы передачи скольжения напрямую зависит от минимизации потерь на трение. Это достигается не только высоким качеством обработки поверхностей винта и гайки (шероховатость поверхностей резьбы должна быть низкой), но и обязательным применением смазочных материалов. Смазка создает на поверхностях прочную пленку, разделяющую витки винта и гайки, предотвращая их прямой контакт, что снижает износ и тепловыделение. Выбор смазки зависит от условий эксплуатации (скорость, нагрузка, температура) и может варьироваться от жидких индустриальных масел до консистентных пластичных смазок, соответствующих, например, ГОСТ 23258-78 «Смазки пластичные. Наименования и обозначения».

1.2. Профили резьбы и их стандартизация

Ключевой характеристикой, влияющей на потери на трение, является профиль резьбы. Угол профиля напрямую воздействует на величину нормальной силы, а следовательно, и на силу трения.

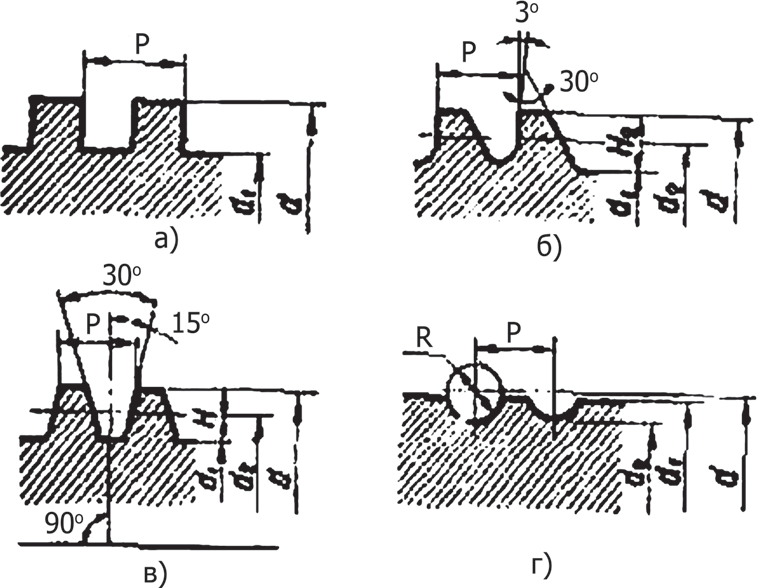

Рис. 1. Основные профили резьбы, применяемые в винтовых передачах: а — прямоугольная; б — упорная; в — трапецеидальная; г — полукруглая

- Прямоугольная резьба (рис. 1, а): Теоретически обладает наивысшим КПД, так как угол профиля равен нулю, и осевая нагрузка не создает радиальных составляющих силы. Однако эта резьба имеет существенные недостатки: низкая прочность витка из-за отсутствия утолщения у основания, сложность изготовления и невозможность компенсации осевого зазора (люфта), возникающего при износе. Ввиду этих минусов сегодня она практически полностью вытеснена трапецеидальной.

- Трапецеидальная резьба (рис. 1, в): Является золотым стандартом для ходовых и грузовых винтов. Её профиль представляет собой равнобокую трапецию с углом 30°. Этот профиль регламентируется действующим стандартом ГОСТ 9484-81 «Резьба трапецеидальная. Профили». Преимущества трапецеидальной резьбы многочисленны:

- Высокая прочность: Виток имеет уширенное основание, что повышает его сопротивляемость изгибающим и срезающим нагрузкам.

- Технологичность: Резьбу легко нарезать резцом на токарном станке или фрезеровать.

- Ремонтопригодность: Позволяет использовать разрезные гайки. При износе резьбы и появлении осевого люфта (мертвого хода) половинки такой гайки можно стянуть, тем самым выбрав зазор. Это невозможно для прямоугольной резьбы.

В зависимости от соотношения шага и диаметра, трапецеидальная резьба подразделяется на крупную, нормальную и мелкую. Она находит широчайшее применение в суппортах станков, механизмах домкратов и винтовых зажимах.

- Упорная резьба (рис. 1, б): Этот профиль асимметричен: одна сторона витка (рабочая) имеет наклон всего в 3°, а другая (нерабочая) — 30°. Такая геометрия предназначена для восприятия очень больших осевых нагрузок, действующих строго в одном направлении. КПД такой резьбы приближается к КПД прямоугольной, но при этом она значительно прочнее. Основные параметры упорной резьбы стандартизированы в ГОСТ 10177-82 «Резьба упорная. Профиль и основные размеры». Применяется в гидравлических и винтовых прессах, нажимных винтах прокатных станов.

Несмотря на все усовершенствования, общий КПД передач винт-гайка с трением скольжения остается невысоким, редко превышая 40-50%, так как значительная часть энергии теряется на преодоление сил трения и преобразуется в тепло.

2. Ремонт и восстановление ходовых винтов

В процессе эксплуатации ходовые винты подвергаются интенсивному износу. Наиболее уязвимыми местами являются рабочие поверхности резьбы и опорные шейки (цапфы). Износ приводит к появлению осевого люфта («мертвого хода»), снижению точности позиционирования и может стать причиной вибраций. Ремонтопригодность винта напрямую зависит от типа его резьбы.

Винты с изношенной прямоугольной резьбой, как правило, не ремонтируют, а заменяют новыми из-за невозможности качественного восстановления профиля и компенсации зазора. Ходовые винты с трапецеидальной резьбой подлежат ремонту при соблюдении определенных условий: износ по толщине витка не должен превышать 10% от первоначального значения, а величина мертвого хода — 0,25 мм.

2.1. Технологический процесс ремонта

Восстановление работоспособности изношенного винта — это многоэтапный процесс, требующий высокой квалификации и специального оборудования.

- Диагностика и дефектовка. Перед началом ремонта винт тщательно осматривают на предмет трещин, забоин и других механических повреждений. Затем его устанавливают в центрах токарного станка или на призмах и с помощью индикатора часового типа измеряют радиальное биение. Изогнутые винты подлежат правке (рихтовке).

- Правка винта. Незначительные изгибы устраняют методом холодной рихтовки с использованием ручных винтовых прессов, хомутов и рычагов. Процесс контролируется по индикатору для предотвращения чрезмерных напряжений в металле.

- Восстановление центровых гнезд. Точность всей последующей обработки зависит от состояния центровых гнезд. Если они повреждены, их восстанавливают на токарном станке: подрезают торец винта и заново формируют центровое гнездо.

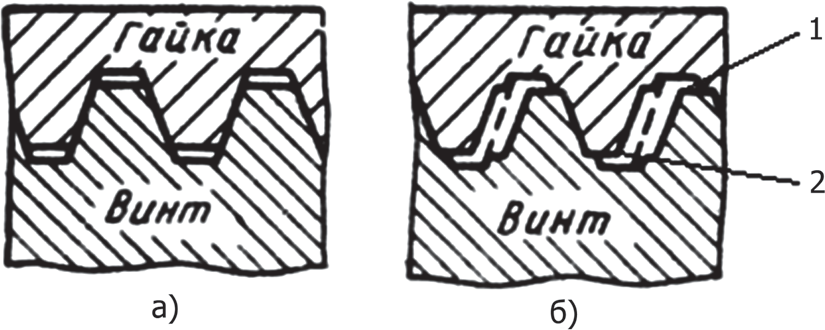

- Перешлифовка резьбы. Это ключевой этап ремонта. Винт устанавливается на резьбошлифовальном или токарном станке. Изношенный профиль резьбы протачивают или шлифуют, сохраняя исходный шаг, но увеличивая глубину канавки до тех пор, пока следы износа не будут полностью устранены (см. рис. 2).

Рис. 2. Схематичное изображение процесса восстановления изношенной трапецеидальной резьбы

После углубления профиля резьбы 2 необходимо восстановить его геометрические пропорции. Для этого наружный диаметр винта 1 также протачивают или шлифуют. Величина съема металла с наружного диаметра должна быть равна величине углубления канавки. Это позволяет получить так называемый «ремонтный размер» резьбы, который имеет стандартный профиль, но меньший диаметр.

В некоторых случаях, в зависимости от шага и степени износа, допускается неполная проточка наружного диаметра — его обрабатывают лишь на глубину, достаточную для устранения поверхностных дефектов (забоин, следов биения) и обеспечения соосности с новым профилем резьбы.

2.2. Изготовление новой гайки

Важно понимать: после перешлифовки винта на ремонтный размер старая гайка становится непригодной для использования, так как зазор между ней и винтом будет чрезмерно большим. Поэтому обязательным заключительным этапом ремонта является изготовление новой гайки (или новых разъемных вкладышей). Внутренняя резьба в новой гайке нарезается в точном соответствии с новыми, ремонтными размерами восстановленного винта, обеспечивая минимально необходимый рабочий зазор.

3. Передача винт-гайка качения (Шарико-винтовая передача)

Принципиально иным классом винтовых механизмов являются передачи винт-гайка качения (ВГК), чаще именуемые шарико-винтовыми передачами (ШВП). В них используется резьба специального полукруглого (готического) профиля (рис. 1, г). Замена трения скольжения на трение качения приводит к скачкообразному улучшению эксплуатационных характеристик.

По сравнению с традиционными винтовыми парами, ШВП обладают целым рядом неоспоримых преимуществ:

- Высочайший КПД: Достигает 90-98%, что означает минимальные потери энергии на трение и незначительный нагрев узла даже при высоких скоростях.

- Низкий износ и долговечность: Отсутствие скольжения резко снижает износ рабочих поверхностей, обеспечивая стабильность характеристик на протяжении длительного срока службы.

- Высокая осевая жесткость и точность: ШВП позволяют создать предварительный натяг в системе, полностью устраняя осевой люфт. Это критически важно для оборудования с числовым программным управлением (ЧПУ).

- Плавность хода: Низкий и стабильный коэффициент трения качения обеспечивает плавное и равномерное перемещение без эффекта «stick-slip» (скачкообразного движения на малых скоростях), характерного для передач скольжения.

Благодаря этим качествам, ШВП являются стандартом де-факто в приводах подач современных высокоточных станков (шлифовальных, фрезерных, токарных), в робототехнике, авиационной и космической технике, а также в прецизионном измерительном оборудовании. Основные параметры и классы точности ШВП регламентируются международным стандартом ISO 3408.

3.1. Принцип действия и конструкция ШВП

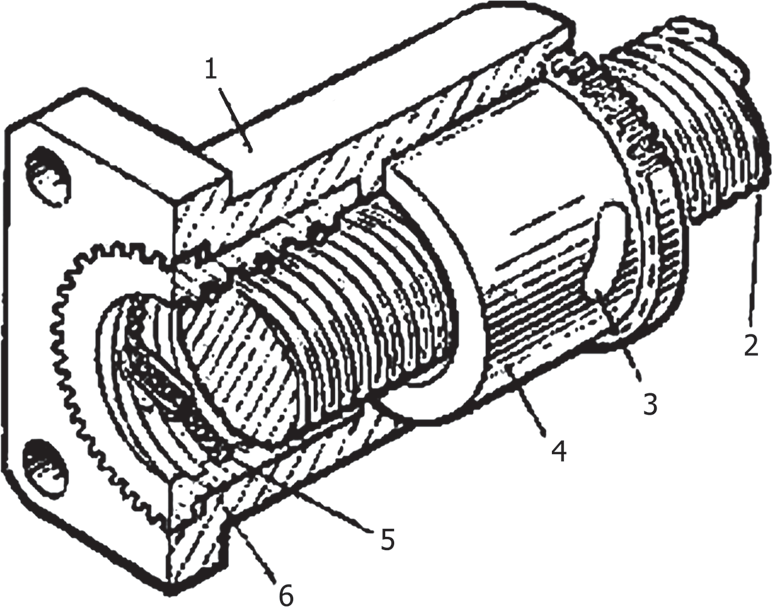

Конструкция ШВП включает винт 2 (рис. 3) и гайку (состоящую из частей 4 и 6), между винтовыми поверхностями которых размещены закаленные стальные шарики высокой точности 5. Гайка закреплена в корпусе 1.

Рис. 3. Конструктивная схема шарико-винтовой передачи с механизмом выборки зазора

При вращении винта 2 шарики 5 начинают перекатываться по винтовым дорожкам винта и гайки, заставляя гайку перемещаться поступательно. Поскольку шарики совершают сложное движение, они выкатываются из зоны нагрузки на одном конце гайки. Для обеспечения непрерывной работы необходим механизм их возврата в начало рабочего участка. Эта циркуляция шариков реализуется через специальный возвратный канал, расположенный во вкладыше 3. Шарики, пройдя несколько витков в нагруженной зоне, перекатываются через выступ резьбы винта и по возвратному каналу направляются обратно в рабочую зону.

Для устранения зазора и создания предварительного натяга, который обеспечивает высокую осевую жесткость, используются сдвоенные гайки. В конструкции, показанной на рис. 3, это гайки 4 и 6. Путем их взаимного углового смещения (поворота) можно регулировать осевое смещение, выбирая зазор и создавая необходимое усилие натяга в системе.

3.2. Техническое обслуживание ШВП

Несмотря на высокую надежность, ШВП требуют периодического обслуживания. Профилактические работы включают разборку гайки, тщательную промывку всех компонентов (винта, гайки, шариков, возвратных каналов) в керосине или специальных составах. В ходе осмотра заменяют дефектные шарики, устраняют мелкие забоины на поверхностях вкладышей. После сборки передачу необходимо заново смазать. Для ШВП применяются специальные пластичные смазки или масла с низкой вязкостью, рекомендованные производителем. Регулярная и правильная смазка — залог долгой и точной работы передачи.

4. Сравнительная таблица характеристик передач

| Характеристика | Передача винт-гайка скольжения (Трапецеидальная резьба) | Передача винт-гайка качения (ШВП) |

|---|---|---|

| КПД (Коэффициент полезного действия) | Низкий, обычно 0.3 — 0.5 (30-50%) | Очень высокий, 0.9 — 0.98 (90-98%) |

| Способность к самоторможению | Высокая (при малых углах подъема резьбы). Не требует дополнительного тормоза для удержания нагрузки. | Отсутствует. Требует наличия тормоза на двигателе для фиксации положения. |

| Максимальная скорость перемещения | Низкая, ограничена высоким тепловыделением из-за трения. | Высокая, позволяет осуществлять быстрые перемещения. |

| Точность позиционирования и люфт | Умеренная. Присутствует осевой люфт, который со временем увеличивается из-за износа. | Высокая. Возможность создания преднатяга для полного устранения люфта. |

| Плавность хода на малых скоростях | Низкая, возможен эффект скачкообразного движения (stick-slip). | Очень высокая, равномерное движение на любых скоростях. |

| Требования к смазке | Критические. Требуется постоянное наличие смазки для снижения трения и износа. | Требуется специальная смазка для тел качения, но в меньших объемах. |

| Износостойкость и долговечность | Ограниченная, особенно при высоких нагрузках и скоростях. | Значительно выше благодаря минимизации трения. |

| Стоимость | Низкая. Просты в изготовлении. | Высокая. Сложная технология производства винта и гайки. |

5. Интересные факты о винтовых передачах

- Микрометр: Привычный всем измерительный инструмент, микрометр, является классическим примером высокоточной передачи винт-гайка скольжения, где один оборот винта соответствует перемещению на фиксированную малую величину (например, 0.5 мм).

- Эффект «поднятия на гору»: Работу винтовой передачи можно представить как движение груза по наклонной плоскости, обернутой вокруг цилиндра. Угол наклона этой плоскости — это угол подъема винтовой линии. От него напрямую зависит КПД и способность к самоторможению.

- Критическая скорость вращения: Длинные ходовые винты при вращении на высоких скоростях могут входить в резонанс и начинать «бить», подобно гитарной струне. Это явление называется «виппинг» (whipping). Существует понятие критической скорости, превышать которую недопустимо. Она зависит от длины винта, его диаметра и способа закрепления опор.

- Планетарные ролико-винтовые передачи: Еще более совершенной, точной и грузоподъемной альтернативой ШВП являются ролико-винтовые передачи (РВП). В них вместо шариков используются резьбовые ролики, что многократно увеличивает площадь контакта и позволяет передавать колоссальные усилия. Такие передачи применяются в термопластавтоматах и тяжелых прессах.

6. Часто задаваемые вопросы (FAQ)

- В чем основное отличие ходового винта от крепежного?

- Основное отличие в назначении и профиле резьбы. Крепежные винты (с метрической или дюймовой резьбой) предназначены для создания силы сжатия и фиксации деталей, их резьба имеет большой угол профиля (60°) для увеличения трения и предотвращения самоотвинчивания. Ходовые винты предназначены для преобразования движения, их резьба (трапецеидальная, упорная) имеет малый угол профиля для минимизации трения.

- Что такое «мертвый ход» и как с ним бороться?

- Мертвый ход (осевой люфт) — это свободное перемещение винта или гайки в осевом направлении без передачи движения другому элементу. Он возникает из-за зазоров в резьбе. В передачах скольжения его компенсируют использованием разрезной гайки, половинки которой можно стягивать по мере износа. В ШВП люфт полностью устраняется созданием предварительного натяга.

- Почему шарико-винтовые передачи не могут самотормозить?

- Самоторможение возникает, когда угол подъема винтовой линии меньше угла трения. В ШВП трение качения ничтожно мало, поэтому угол трения очень мал. Практически при любом шаге резьбы приложенная к гайке осевая сила сможет заставить винт вращаться. Поэтому вертикально расположенные ШВП требуют тормоза для удержания груза при выключенном приводе.

- Можно ли отремонтировать ШВП?

- Частичный ремонт возможен: промывка, замена смазки, замена поврежденных шариков на шарики того же селективного класса. Однако восстановление изношенных дорожек качения (перешлифовка) винта или гайки — это крайне сложный и дорогостоящий процесс, который в большинстве случаев экономически нецелесообразен. Обычно изношенный узел ШВП заменяют целиком.

- Что такое класс точности винтовой передачи?

- Класс точности — это показатель, характеризующий суммарную погрешность шага на определенной длине винта. Чем выше класс точности (например, C0, C1, C3 для ШВП), тем меньше отклонение фактического положения гайки от заданного. Высокоточные винты изготавливаются методом шлифования, менее точные — методом накатки.

Заключение

Винтовые передачи, пройдя путь от простейших механизмов древности до высокотехнологичных узлов современных автоматизированных систем, остаются незаменимым элементом в машиностроении. Передачи скольжения, в частности с трапецеидальной резьбой, продолжают широко использоваться там, где требуется передача больших усилий при малых скоростях и невысоких требованиях к точности, предлагая простоту конструкции, ремонтопригодность и низкую стоимость.

В то же время, шарико-винтовые передачи произвели настоящую революцию в области точного машиностроения. Их высочайший КПД, отсутствие люфта и долговечность сделали возможным создание станков с ЧПУ, промышленных роботов и прецизионных систем позиционирования, определив вектор развития индустрии на десятилетия вперед. Выбор оптимального типа винтовой передачи для конкретной инженерной задачи требует глубокого понимания их характеристик, преимуществ и недостатков, что позволяет создавать эффективное и надежное оборудование.

Нормативная база

- ГОСТ 9484-81 — Резьба трапецеидальная. Профили.

- ГОСТ 10177-82 — Резьба упорная. Профиль и основные размеры.

- ГОСТ 23258-78 — Смазки пластичные. Наименования и обозначения.

Список литературы

- Иванов М.Н. «Детали машин: Учебник для вузов». — М.: Высшая школа, 2005.

- Решетов Д.Н. «Детали машин. Атлас конструкций». — М.: Машиностроение, 1992.

- Anitescu, D., et al. «Friction in Screw-Nut Transmissions.» Tribology International, vol. 90, 2015, pp. 339-347.