Клиноременные передачи занимают важное место в машиностроении и промышленности благодаря простоте конструкции, экономичности и способности эффективно передавать вращательное движение. Их широко применяют в станках, вентиляторах, компрессорах и других механизмах, где требуется передача мощности с минимальными потерями. Надежность и долговечность таких передач во многом зависят от правильной установки, натяжения и технического состояния элементов.

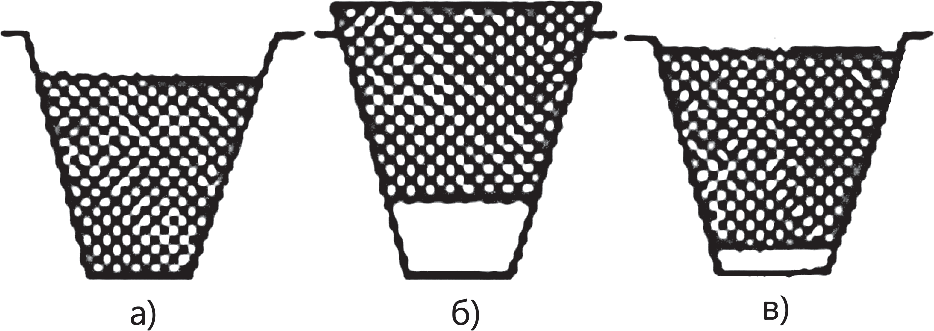

Клиновые ремни характеризуются высокой степенью сцепления с рабочими поверхностями шкивов, что обусловлено минимальным уровнем проскальзывания. При корректной установке (см. рис. 1) ремень должен вплотную соприкасаться с боковыми стенками канавки (в), не выходить за пределы обода шкива (б) и не касаться нижней части канавки (а).

Рис. 1. Положение ремня в ручье шкива

Во избежание неравномерного распределения нагрузок при многоручьевых передачах необходимо тщательно подбирать ремни одинаковой длины. Предельные отклонения по длине в одном комплекте не должны превышать установленные допуски, иначе возможен разбаланс в работе передачи.

Наряду с правильным расположением ремня в канавке и равенством его длины с остальными в комплекте, важным условием качественной работы клиноременной передачи является согласованность передаточных чисел всех ручьев. Различие в этих параметрах приводит к попытке отдельных ремней вращать ведомый шкив с разной угловой скоростью, вызывая проскальзывание, перегрузку и снижение ресурса как ремней, так и самих шкивов.

В некоторых случаях наблюдается реверс ремней, при котором ведущая ветвь меняется местами с ведомой, что приводит к тому, что ремень начинает выполнять тормозную функцию, оказывая дополнительное воздействие на остальные ремни в системе.

Для исключения подобных ситуаций следует контролировать геометрию канавок: разница в расчетных диаметрах и углах между канавками одного и того же шкива должна оставаться в пределах допусков (±1°). Замер глубины канавки производится либо глубиномером, либо индикатором с помощью специального ролика. В обоих случаях за базу принимается наружный цилиндр шкива, и данный метод применим только при условии его цилиндричности.

Для станочного оборудования биение по наружному диаметру шкива должно быть менее 0,05 мм, а по торцу – до 0,1 мм.

Если шкивы имеют диаметр более 150 мм и вращаются с частотой свыше 200 об/мин, требуется обеспечить минимальный дисбаланс. При этом максимально допустимая неуравновешенность уменьшается на 1,5 раза, если скорость вращения превышает 15 м/с.

| Вес шкива, кг | Диаметр шкива, мм | ||||||

| 100 | 200 | 300 | 400 | 500 | 700 | 1000 | |

| Дисбаланс, г | |||||||

| 5 | 20 | 10 | 7 | — | — | — | — |

| 10 | 40 | 20 | 15 | 10 | 8 | — | — |

| 20 | — | 40 | 30 | 20 | 15 | 10 | — |

| 30 | — | 60 | 40 | 30 | 25 | 20 | — |

| 50 | — | — | 65 | 50 | 40 | 30 | — |

| 75 | — | — | 100 | 75 | 60 | 45 | 30 |

| 100 | — | — | — | 100 | 80 | 60 | 40 |

| 140 | — | — | — | — | 110 | 80 | 60 |

| 200 | — | — | — | — | 160 | 120 | 80 |

Значения, приведённые в таблице, должны быть уточнены в технической документации конкретного оборудования.

Также критично установить корректное натяжение ремней, поскольку это оказывает непосредственное влияние на эксплуатационный ресурс как самих ремней, так и подшипниковых узлов. Излишне натянутые ремни создают чрезмерное давление на подшипники и оси, сокращая срок службы узлов. Слабо натянутые ремни склонны к пробуксовке, что вызывает повышенный износ.

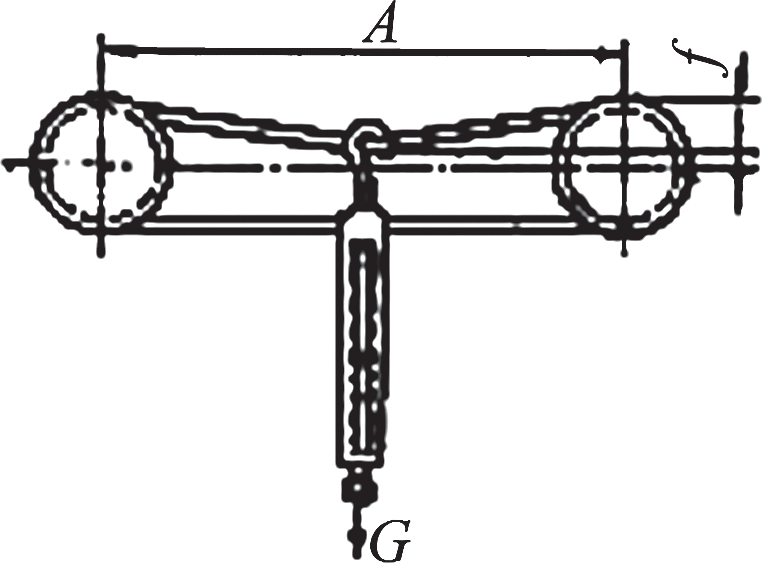

Контроль натяжения осуществляется путем измерения прогиба f ветви на середине межосевого расстояния А между шкивами с использованием динамометра или груза (рис. 2). При этом важно отметить: длина стрелы прогиба не связана напрямую с межцентровым расстоянием.

Рис. 2. Схема проверки натяжения ремня с помощью динамометра

Таблица с оптимальными нагрузками для различных типов ремней приведена ниже:

| Сечения клиновидных ремней | Hорма нагружения ветви, кГс |

Эталон стрелы прогиба, мм |

Натяжение ветви ремня согласно ТУ, кГс |

| О | 2,5 | 8 | 7,0 |

| А | 3,5 | 8 | 12,0 |

| Б | 3,5 | 6 | 16,5 |

| В | 4,5 | 5 | 27,5 |

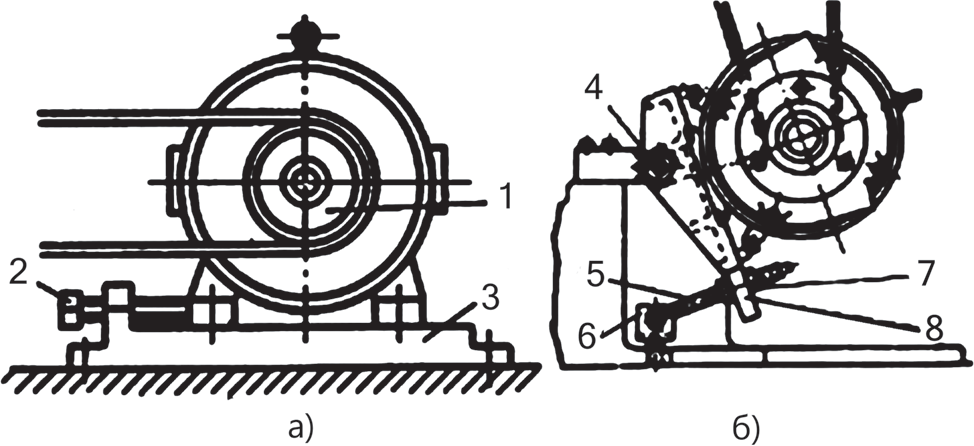

Регулировка натяжения реализуется посредством изменения положения одного из валов передачи. В системах с электродвигателем натяжение осуществляется путем смещения самого двигателя (рис. 3).

Рис. 3. Способы натяжения ременной передачи: а — салазками с электродвигателем; б — поворотной плитой с электродвигателем

В варианте (а) электродвигатель 1 закреплён на салазках 3 с возможностью перемещения болтами в пазах. Напряжение регулируется при помощи натяжного болта 2.

В исполнении (б) электродвигатель закреплён неподвижно на поворотной плите 8, вращающейся вокруг оси 4, прикреплённой к основанию. Натяжение ремня обеспечивается вращением гайки 7 по винту 5, который фиксируется в станине осью 6.

Интересные факты:

-

Передача без зубьев, но с высокой эффективностью: Несмотря на отсутствие зацепления, клиновые ремни могут достигать КПД до 97%.

-

Автомобильное применение: Клиноременные передачи долгое время использовались в автомобильных генераторах и вентиляторах до появления поликлиновых и зубчатых ремней.

-

Самоцентрирование: Благодаря трапециевидной форме, клиновой ремень имеет способность самоцентрироваться в ручье шкива, что снижает износ.

-

Многоручьевые передачи: Для увеличения передаваемой мощности могут использоваться 3–8 и более ремней одновременно, при этом важно обеспечить их идентичную длину и натяжение.

-

Балансировка по ГОСТ: В ряде отраслей допуски на дисбаланс шкивов строго нормируются, особенно при высоких скоростях, чтобы избежать вибраций и разрушения.

Клиноременные передачи остаются надежным и широко используемым средством передачи механической энергии в разнообразных отраслях. Их эффективность во многом определяется точностью изготовления и монтажа компонентов, а также соблюдением эксплуатационных норм. Правильное натяжение, подбор ремней и контроль биения шкивов — важнейшие факторы, влияющие на долговечность механизма. Современные стандарты и методы измерения позволяют обеспечить высокое качество работы даже в самых ответственных узлах оборудования.