Содержание страницы

Основой любого металлообрабатывающего станка, его «скелетом», являются базовые детали — станины, корпусы коробок скоростей и подач, стойки. Именно их геометрическая точность и жесткость определяют способность оборудования производить детали в пределах заданного допуска. В процессе эксплуатации направляющие станин, привалочные плоскости и другие ответственные поверхности неизбежно изнашиваются, что приводит к потере точности станка. Капитальный ремонт такого оборудования — это сложный технологический процесс, который начинается именно с восстановления этих фундаментальных элементов.

Исторически единственным способом достижения высшей точности было ручное искусство шабрения, однако с развитием технологий появились и другие методы. Сегодняшний подход к ремонту — это синергия современных станочных операций и проверенных временем ручных техник, направленная на полное восстановление паспортных характеристик оборудования.

1. Концепция ремонта и подготовительные операции

Ключевой принцип восстановления базовых деталей заключается в том, что приоритетом является восстановление идеальной геометрической формы (плоскостности, прямолинейности, параллельности) и необходимой чистоты поверхности, а не сохранение первоначальных размеров. В процессе удаления изношенных и деформированных слоев металла механической обработкой размеры детали неизбежно изменяются. Эти изменения компенсируются на последующих этапах ремонта сопрягаемых узлов (например, суппортов, кареток, клиньев) или установкой специальных компенсационных планок.

Все работы по восстановлению геометрии строго регламентируются ремонтными чертежами и требованиями стандартов, в первую очередь ГОСТ 24642-81 «Допуски формы и расположения поверхностей. Основные термины и определения», который устанавливает нормы точности для промышленных изделий.

Перед финишными операциями, такими как шлифование или шабрение, поверхность подготавливают одним из следующих методов:

- Чистовое строгание широкими резцами: Эффективный метод для снятия основного слоя поврежденного металла на длинных и широких поверхностях станин.

- Чистовое фрезерование: Часто используется фрезерование однозубой фрезой («летучкой») на высоких скоростях. Этот метод позволяет добиться хорошего качества поверхности при минимальных затратах времени.

- Глубина резания: 0,03–0,1 мм

- Подача: 1,0–2,0 мм/об

- Скорость резания: 180–250 м/мин

- Достигаемая шероховатость поверхности (Ra): от 2,5 до 1,25 мкм, что соответствует 6-7 классу чистоты по ГОСТ 2789-73 «Шероховатость поверхности. Параметры и характеристики».

После этих предварительных операций поверхность готова к финишной обработке, которая обеспечит требуемую точность и качество для направляющих скольжения.

2. Финишное шлифование высокой точности

Шлифование — один из наиболее производительных методов получения точных и гладких поверхностей. При ремонте базовых деталей часто применяют шлифование торцом чашечного алмазного круга диаметром 100–175 мм. Этот метод позволяет достичь высокой плоскостности и низкой шероховатости.

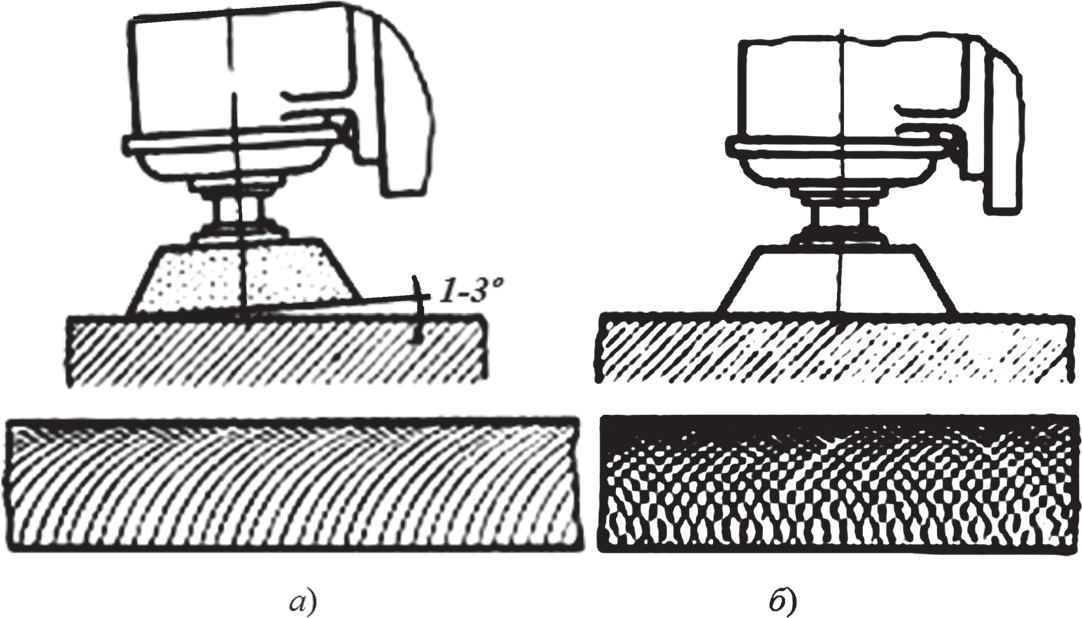

Обработка ведется на скорости 30–40 м/с и может выполняться по двум схемам, показанным на рисунке 1.

Рис. 1. Шлифование торцом чашки алмазного круга: а — при наклоне оси шпинделя; б — при перпендикулярном расположении оси шпинделя

- Схема «а» (с наклоном оси шпинделя): Ось шпинделя наклоняется на 1–3°. Это создает благоприятные условия для резания, улучшает отвод стружки и тепла из зоны контакта. Метод более производителен.

- Схема «б» (с перпендикулярной осью): Ось шпинделя строго перпендикулярна обрабатываемой поверхности. Качество поверхности (плоскостность и шероховатость) получается значительно выше. Однако эта схема ухудшает условия резания, что требует работы на пониженных режимах: глубина резания не должна превышать 0,01 мм. Точность установки шпинделя контролируют по характерному узору пересекающихся штрихов на обработанной поверхности.

Несмотря на высокую точность, шлифование имеет недостаток — термическое воздействие на поверхность, которое может привести к микродеформациям. В тех случаях, когда требуется высочайшая точность или обработка на станках невозможна, прибегают к ручному методу — шабрению.

3. Шабрение — искусство достижения прецизионной точности

Шабрение — это ручная слесарная операция по снятию тончайших слоев металла с поверхности при помощи специального режущего инструмента (шабера). Этот метод незаменим, когда необходимо восстановить поверхности скольжения на крупногабаритных деталях, которые невозможно установить на станок, или когда требуется создать специфическую микрогеометрию поверхности для удержания смазки.

3.1. Классификация и области применения шабрения

Качество шабрения определяется количеством равномерно распределенных пятен краски на контрольной площади 25×25 мм. Чем больше пятен, тем выше точность прилегания поверхностей.

| Виды шабрения | Число пятен на площади 25х25 мм | Шероховатость Ra, мкм | Область применения согласно требованиям к точности |

|---|---|---|---|

| Тонкое (отделочное) | Более 22 | 0,08 — 0,32 | Направляющие прецизионных и измерительных станков, поверочный инструмент (линейки, плиты). |

| Точное | 14 — 22 | 0,32 — 0,63 | Направляющие скольжения станков нормальной и повышенной точности, ответственные привалочные плоскости. |

| Чистовое | 8 — 14 | 0,63 — 1,25 | Направляющие скольжения большой ширины, плотные, но не герметичные стыки. |

| Грубое | 5 — 8 | 1,25 — 2,5 | Пригонка направляющих, работающих на малых скоростях, где не требуется высокая точность. |

| Обдирочное | 1 — 4 | > 2,5 | Предварительная подготовка поверхности под более точное шабрение, удаление следов от станочной обработки. |

3.2. Технология шабрения на примере станины токарного станка

Процесс шабрения — это methodical, пошаговая процедура, требующая высокой квалификации.

Этап 1: Подготовка и выверка. Станину устанавливают на регулируемые клиновые опоры. С помощью точного уровня (с ценой деления 0,02 мм/м) направляющие выверяют в продольном и поперечном направлениях для исключения влияния скручивания и прогиба на результаты измерений.

Этап 2: Выбор базовых поверхностей. Выбираются базовые поверхности, по которым будут контролироваться все остальные. Для токарного станка наиболее удобной базой являются направляющие каретки суппорта.

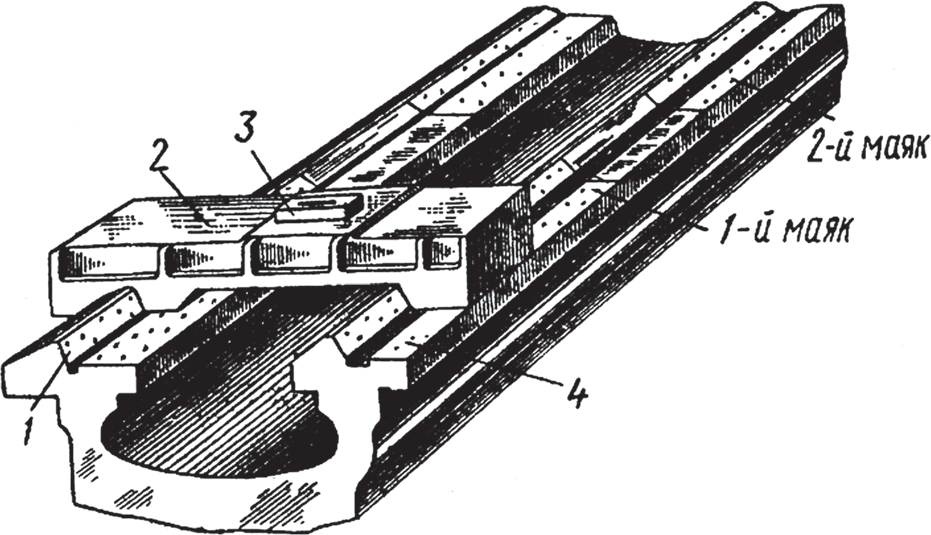

Этап 3: Нанесение «маяков». Это ключевой этап, создающий опорные точки для всей дальнейшей работы.

- На поверхность наносится тонкий слой специальной краски (берлинская лазурь).

- Сверху накладывается поверочная линейка или специальная плита (рис. 2) и перемещается по поверхности. Краска остается на выступающих точках.

- Эти окрашенные точки соскабливаются шабером.

- Процесс повторяется до тех пор, пока на небольшом участке (маяке) не будет достигнуто равномерное распределение пятен.

Такие маяки создаются на обоих концах направляющей и выверяются по уровню до идеального горизонтального положения.

Рис. 2. Схема пробивки маяков на направляющей каретки: 1, 4 — направляющие каретки; 2 — плита для шабрения; 3 — уровень

Этап 4: Шабрение промежутков. Участки между маяками шабрят по поверочной линейке. Важно: окрашенные пятна на самих маяках не трогают. Работа ведется до тех пор, пока вся поверхность между маяками не будет покрыта равномерными пятнами. После этого вся направляющая проверяется на прямолинейность, и выполняется отделочное шабрение «по блеску» для достижения финальной точности.

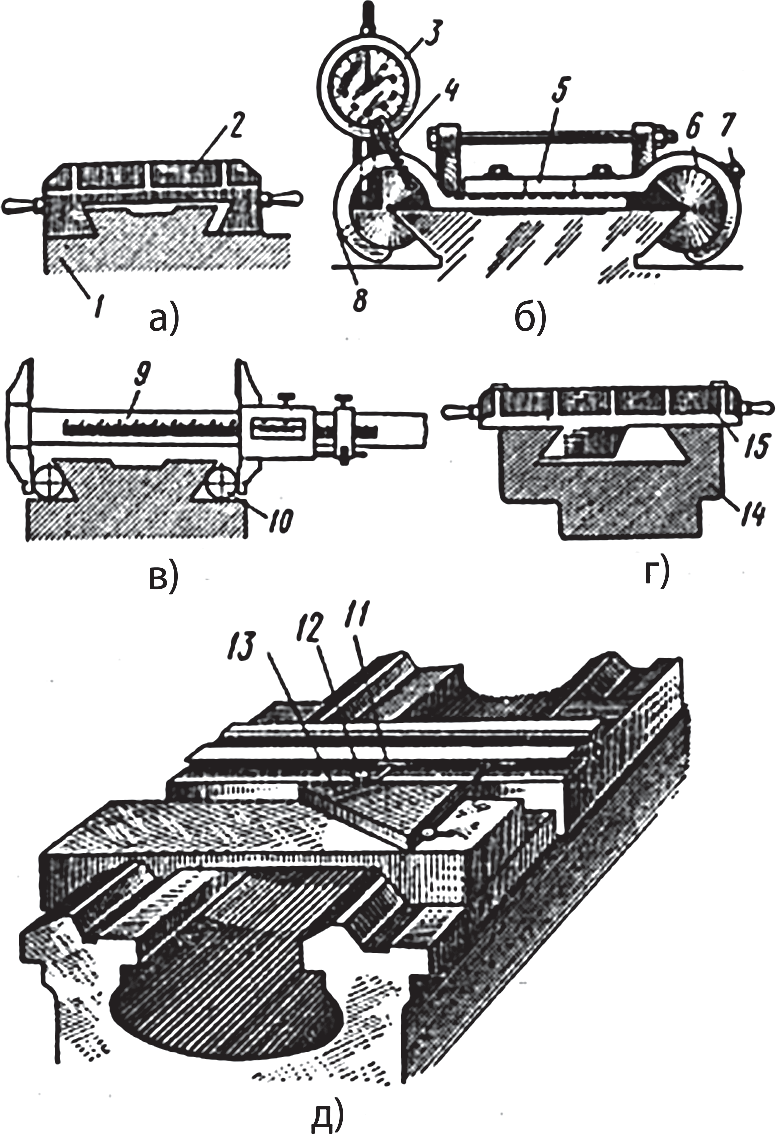

3.3. Шабрение сложных профилей: направляющие типа «ласточкин хвост»

Восстановление направляющих типа «ласточкин хвост» (например, на поперечных салазках суппорта) требует особого внимания к параллельности и перпендикулярности.

Рис. 3. Шабрение и проверка прямолинейности нижних направляющих суппорта: а, г — шабрение и проверка специальной плитой; б — проверка ползушкой с индикатором; в — проверка контрольными валиками; д — проверка перпендикулярности ползушкой с индикатором и угольником

После предварительного шабрения всех поверхностей, их геометрию тщательно контролируют:

- Параллельность наклонных плоскостей проверяют с помощью специальной ползушки с индикатором (рис. 3, б) или по двум контрольным валикам, замеряя расстояние между ними штангенциркулем (рис. 3, в).

- Перпендикулярность направляющих «ласточкин хвост» относительно главных направляющих станины проверяют с помощью индикатора и поверочного угольника (рис. 3, д).

После достижения требуемой геометрии суппорта, по нему пришабривается ответная деталь — поперечные салазки и регулировочный клин. Клин подгоняется до тех пор, пока он не будет обеспечивать плотный контакт по всей длине без зазоров.

4. Комплексная проверка и регулировка направляющих

После завершения механической обработки и шабрения проводится финальная проверка геометрических параметров восстановленных поверхностей.

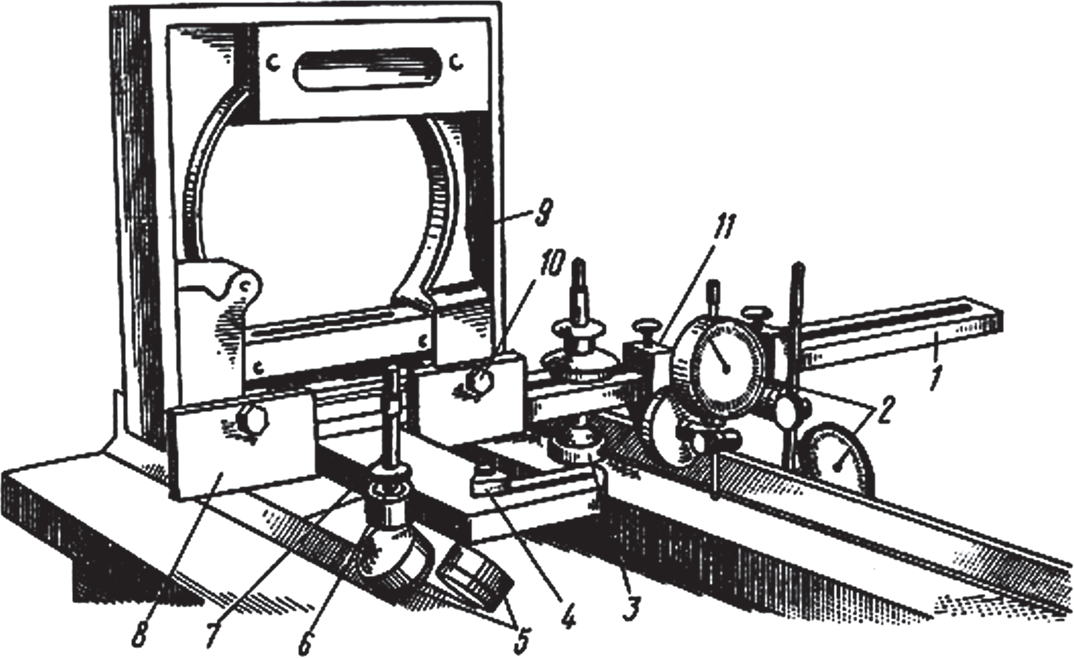

4.1. Контроль геометрии с помощью мостика

Для проверки прямолинейности, параллельности и скручивания (спиральной изогнутости) направляющих используют универсальные приспособления, например, мостик (рис. 4).

Рис. 4. Проверка направляющих станины универсальным приспособлением — мостиком

Это приспособление устанавливается на направляющие и перемещается вдоль них.

- Индикаторы (2) показывают отклонение от прямолинейности и параллельности относительно базовой плоскости.

- Точный уровень (9), установленный поперек, выявляет скручивание направляющих — отклонение от параллельности в горизонтальной плоскости.

Показания сверяются с паспортными данными станка или требованиями ГОСТ 22267-76 «Станки металлорежущие. Схемы и способы измерений геометрических параметров».

4.2. Регулировка зазоров в направляющих

После восстановления геометрии и сборки сопрягаемых узлов необходимо отрегулировать зазоры в направляющих скольжения, чтобы обеспечить плавное перемещение без люфтов.

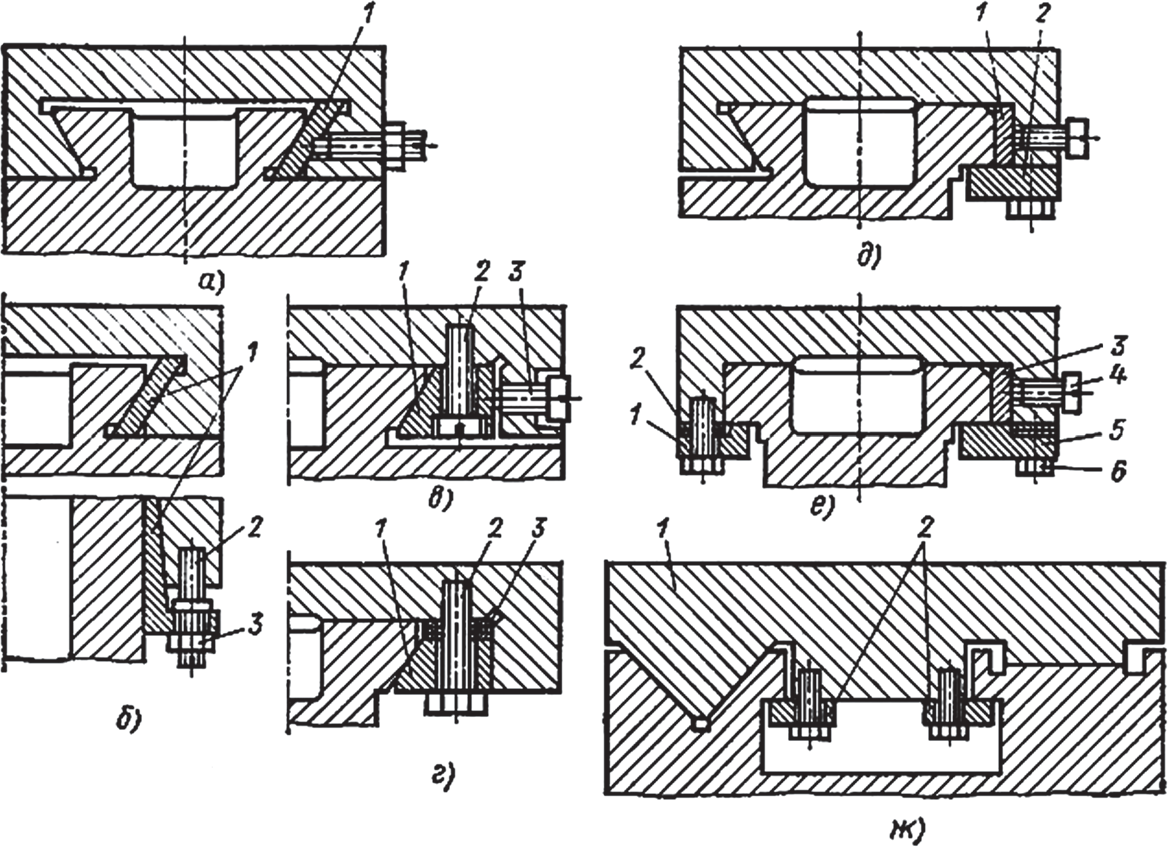

Рис. 5. Регулировка зазоров в направляющих

Для этого используются штатные регулировочные элементы:

- Клинья (рис. 5, б): Перемещая клин с помощью винта, можно точно отрегулировать зазор в направляющих типа «ласточкин хвост».

- Прижимные планки (рис. 5, а, в, г, е): С помощью набора винтов планки поджимают подвижный узел к неподвижным направляющим. Для точной регулировки под планки могут подкладываться наборы тонких калиброванных прокладок.

- Комбинированные направляющие (рис. 5, ж): В V-образных направляющих зазор часто выбирается автоматически под действием веса узла. Прижимные планки здесь служат для предотвращения отрыва (подъема) стола под действием сил резания.

Качество регулировки проверяется щупом, а также плавностью перемещения узла вручную или на малой рабочей подаче, контролируя нагрузку на двигатель привода.

5. Финальная сборка и штифтовка

После полной подгонки и регулировки, детали, имеющие разъемные соединения, скрепляются в рабочем положении. Затем сверлятся и развертываются новые отверстия под установочные штифты. Категорически не рекомендуется использовать старые отверстия, так как даже микронное несовпадение после ремонта может привести к внутренним напряжениям и смещению деталей. Для наиболее точной фиксации применяют конические штифты (согласно ГОСТ 3129-70 «Штифты конические незакаленные. Технические условия»), которые располагают на максимально возможном удалении друг от друга.

Заключение: Сравнение традиционных и современных подходов

Восстановление базовых деталей — это залог «второй жизни» металлообрабатывающего оборудования. Хотя ручное шабрение является трудоемким процессом, оно до сих пор остается эталоном для достижения максимальной точности и создания идеальных поверхностей скольжения с превосходными свойствами удержания смазки.

В современной ремонтной практике часто используется комбинированный подход, где предварительная обработка выполняется на высокоточных шлифовальных или фрезерных станках с ЧПУ, а финальная доводка — ручным шабрением. Кроме того, все большее распространение получают полимерные антифрикционные покрытия (например, Moglice, СКЦ-63), которые наносятся на одну из поверхностей и формируют идеальную ответную часть без необходимости шабрения. Выбор конкретного метода зависит от типа оборудования, требуемой точности, бюджета и сроков ремонта.

Сравнительная таблица методов финишной обработки

| Параметр | Точное шлифование | Шабрение | Полимерные покрытия |

|---|---|---|---|

| Достижимая точность | Высокая | Высочайшая (эталонная) | Очень высокая (копирует точность контртела) |

| Трудоемкость | Низкая (при наличии оборудования) | Очень высокая (ручной труд) | Средняя |

| Требования к квалификации | Высокая (оператор станка) | Высочайшая (слесарь-ремонтник) | Высокая (технолог) |

| Маслоудерживающая способность | Удовлетворительная | Отличная (создаются «масляные карманы») | Отличная (материал имеет низкий коэффициент трения) |

| Тепловое воздействие | Присутствует (риск деформаций) | Отсутствует | Отсутствует |

Независимо от выбранной технологии, качественный ремонт базовых деталей позволяет не только вернуть станку паспортную точность, но и значительно продлить его ресурс, обеспечивая стабильную и эффективную работу на долгие годы.