Шабрением называют обработку поверхности детали режущим инструментом — шабером, с помощью которого с детали последовательно срезают тонкий слой металла (0,005– 0,01 мм). Шабрение обычно применяют для окончательной доводки вручную поверхностей при изготовлении или ремонте точных деталей: направляющих станин и суппортов металлорежущих станков, вкладышей подшипников, контрольно-измерительных плит, деталей приборов и инструмента и т.п, т.е. в тех случаях, когда нет необходимого оборудования или оно не может обеспечить обработку с требуемой точностью и шероховатостью.

Шабрение применяют, как правило, после обработки поверхностей деталей фрезой, резцом или напильником для лучшей отделки и получения более точных размеров, формы и расположения поверхностей детали.

Шабрению подвергают как широкие, так и узкие прямолинейные и криволинейные поверхности различных деталей. Шабрение осуществляют обычно с подгонкой обрабатываемых поверхностей по плитам, линейкам, эталонам и сопрягаемым деталям. Чтобы выявить, какие места необходимо шабрить, деталь кладут обрабатываемой поверхностью на поверочную плиту, покрытую тонким слоем краски, легко нажимая на деталь, перемещают ее по плите в различных направлениях. В результате выступающие места на поверхности детали покрываются слоем краски. Эти места и обрабатывают шабером. Шабрением можно обеспечить точность обработки по плоскостности и прямолинейности до 0,02–0,005 мм на длине 1000 мм. Качество шабрения определяется по числу точек соприкосновения сопрягаемых поверхностей в квадрате со сторонами 25 мм. Для станков нормальной точности достаточно 6–8 точек. Для шабрения различных поверхностей применяют шаберы цельные, составные, односторонние с деревянной ручкой и двусторонние без ручки, плоские, трехгранные, с прямолинейной и криволинейной кромкой.

1. Шаберы

Шабер изготовляют из инструментальной стали У10 и У12А или ШХ15, с термообработкой до твердости 56–64 HRC.

Форма шабера в основном определяется формой обрабатываемой поверхности с соблюдением общих закономерностей.

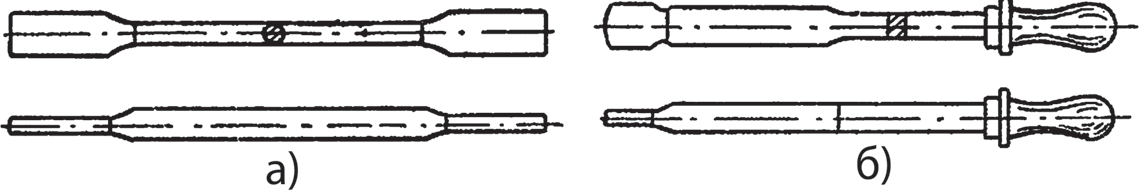

Для шабрения плоских поверхностей, а также открытых плоскостей, пазов, канавок и т.д, применяются плоские шаберы. По наличию режущих лезвий плоские шаберы могут быть двусторонними (рис. 1, а) и односторонними (рис. 1, б).

Рис. 1. Шаберы плоские: а — двусторонние, б — односторонние

Длина шабера (вместе с рукояткой) выбирается 500–600 мм, толщина лезвия 3–5 мм и ширина лезвия 20–25 мм (или с учетом ширины пазов или канавки). Большое значение имеет форма режущего лезвия шабера.

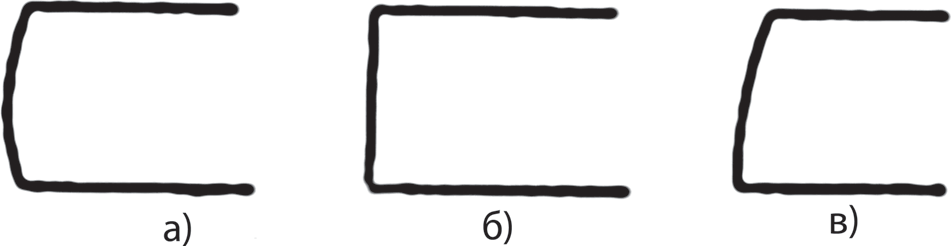

Весьма рациональной является выпуклая форма лезвия (рис. 2, а). Ее рекомендуют для получистового шабрения очерчивать дугой радиуса 30–40 мм или 40–55 мм — для чистового шабрения.

При отсутствии такого закругления лезвия (рис. 2, б) шабер применяют для тонкого чистового шабрения. Следует учитывать, что острые углы шабера при малейшем отклонении режущей кромки от обрабатываемой плоскости врезаются в металл и вызывают появление царапин. Этот шабер работает всем лезвием, что требует приложения больших усилий при предварительной обработке, но он эффективен при грубом шабрении. В целях повышения производительности режущее лезвие желательно делать по возможности более широким. При получистовом шабрении длину прямолинейного режущего лезвия несколько уменьшают, а также применяют шаберы с односторонней радиусной заточкой (рис. 2, в).

Рис. 2. Форма лезвия шабера

Для обработки стенок пазов, канавок и смежных плоскостей, а также мягких металлов (алюминия, цинка, баббита и др.) применяют шаберы с отогнутым концом (рис. 3).

Рис. 3. Шаберы плоские с отогнутым концом: а — двусторонний, б — односторонний

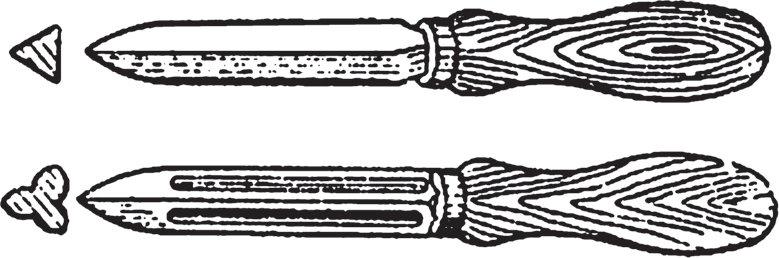

Трехгранные шаберы выполняются прямыми и изогнутыми. Они применяются для шабрения криволинейных поверхностей, например, отверстий во вкладышах подшипников (рис. 4).

Рис. 4. Трехгранные шаберы

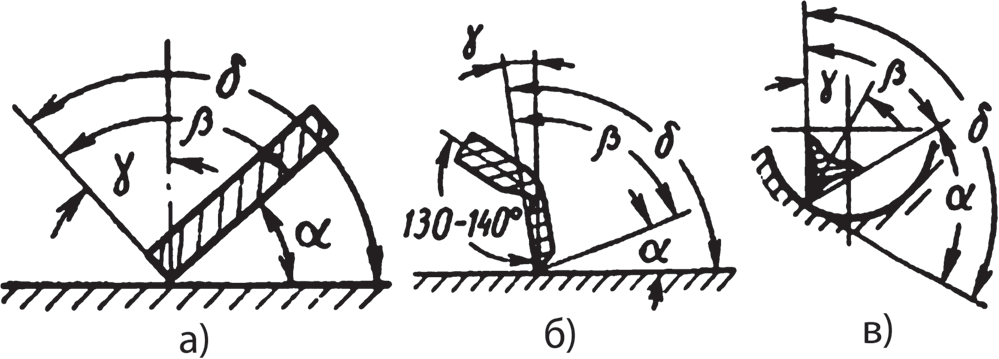

Рис. 5. Основные геометрические параметры шаберов: а — плоского; б — с изогнутым концом; в — трехгранного

Производительный труд при шабрении обеспечивают заточкой шабера и нужным уклоном шабера при работе.

При шабрении шабером следует различать следующие углы (рис. 5).

- α — угол установки шабера, определяемый положением рук слесаря;

- β — угол заострения шабера, получаемый при заточке;

- δ — угол резания, равный сумме двух указанных углов;

- γ — передний угол.

Значения углов для чугуна и стали приведены в табл. 1.

Таблица 1. Значения геометрических параметры шаберов

| Шабер | Углы, град. | |||

| α | β | δ | γ | |

| Плоский | 20-30 | 75-100 | Св.90 | 0 до -40 |

| С отогнутым концом | 30-40 | 70-90 | Св.90 | 0 до -40 |

| Трехгранный | 60 | 60 | 120 | 0 до -40 |

2. Заточка шабера

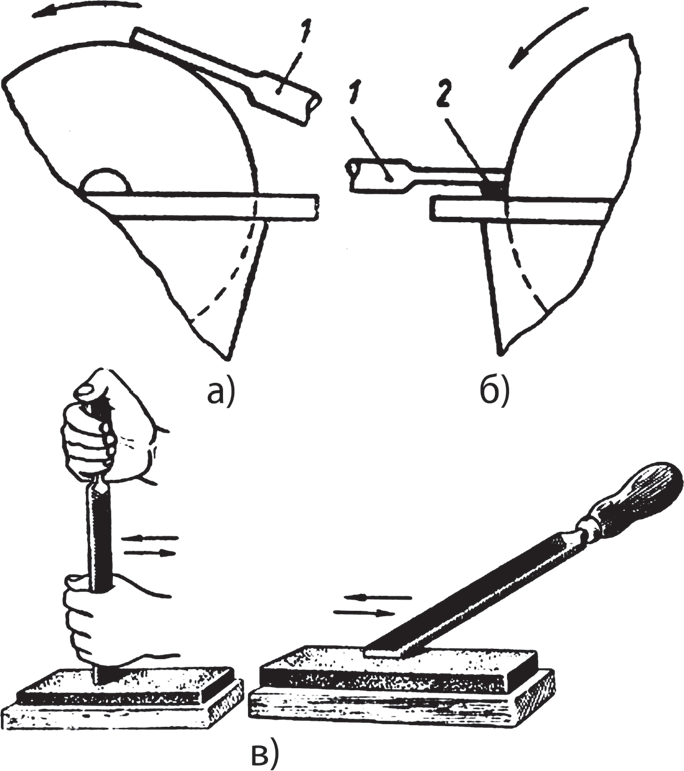

Режущие кромки шабера затачивают на заточном станке с мелкозернистым кругом. Сначала затачивают боковые грани, затем торцовую поверхность и потом производят доводку. Стачивают у шабера только один конец, а не всю плоскую часть. При заточке штрихи от круга должны располагаться вдоль или по диагонали плоской части шабера. Для этого шабер 1 при заточке располагают вдоль наружной поверхности, по ходу вращающегося круга (рис. 6, а).

Рис. 6. Заточка (а, б) и доводка (в) шабера

Торцовую часть затачивают на круге, используя прокладку 2 (рис. 6, б). При заточке лезвия шабер располагают по центру, перпендикулярно к поверхности круга. Давление на шабер должно быть незначительным, чтобы не было прижогов. Допускается периодически охлаждать шабер холодной водой.

Доводят или правят шабер после заточки на абразивных брусках зернистостью №12 и ниже, покрытых тонким слоем машинного масла. Хорошие результаты дает доводка шаберов на чугунной плите, покрытой жидкой пастой из наждачного порошка с машинным маслом. Торцовая и боковые поверхности шабера должна быть гладкими, без штрихов, а режущая кромка — без завалов, заусенцев и без штрихов от заточки.

Шабер при доводке на абразивном бруске ставят в строго вертикальное положение (рис. 6, в). Сначала доводят режущую торцовую поверхность, перемещая вдоль узкой стороны. При этом нельзя наклонять шабер вправо или влево по направлению хода. Торцовая поверхность в поперечной части должна быть гладкой без штрихов. Плоские стороны шабера (боковые грани) доводят после доводки торцовой поверхности. Это позволяет уничтожить полученные завалы при заточке торцовой поверхности и предупредить возможные закругления на режущей кромке. Перемещать шабер при доводке нужно интенсивно, делая около 60 движений в минуту так, как при медленном движении образуются закругленные режущие кромки.

При шабрении доводят или правят шабер периодически через каждые 1,5–2 ч работы, а через 4–5 правок шабер затачивают.

3. Поверочный инструмент

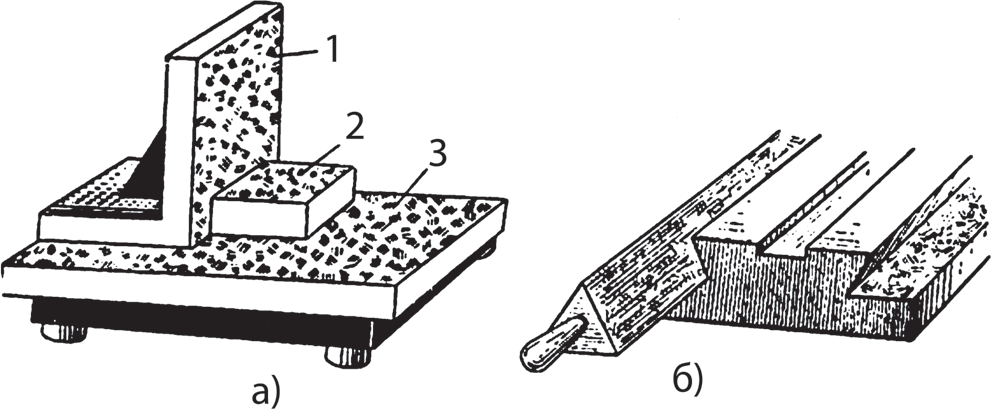

Эталоны. При шабрении проверкой «на краску» выявляют выступающие места на плоскости детали, подлежащей обработке. Для этого сравнивают обрабатываемую поверхность с эталоном, точность которого известна. Такими эталонами являются поверхности контрольных или поверочных плит, линеек, призм и угольников и т.д.

Плоскости, образующие прямой угол, пришабриваются с проверкой «на краску» детали 2 по точному поверочному угольнику (рис. 7, а), устанавливаемому на плите 3. Деталь перемещают по плите вдоль угольника.

Рис. 7. Эталоны: а — угольник; б — трехгранная линейка

Шабрение плоскостей, расположенных под острыми углами (суппортов, кареток, консолей, станин и других частей металлорежущих станков) и представляющих собой сопряжения типа «ласточкин хвост», выполняют трехгранными шаберами. Перед шабрением направляющих типа «ласточкин хвост» (рис. 7, б) проверяют трехгранной линейкой, покрытой краской, выявляют выступающие места. Затем шабрят плоскости, расположенные под острыми углами, так же, как и параллельные.

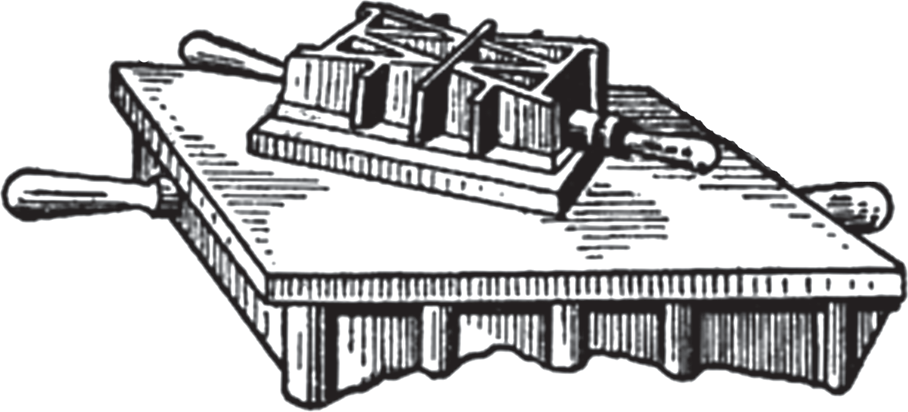

Поверочные плиты изготовляют из чугуна (рис. 8). Применяют плиты размером от 150 х 150 мм до 600 х 1000 мм и снабжают рукоятками и ребрами жесткости.

Рис. 8. Поверочные плиты

Для облегчения и повышения производительности труда при шабрении неудобных мест рекомендуется применять легкие силуминовые плиты. Стойкость таких плит ниже стойкости чугунных, но это окупается повышением производительности и облегчением труда рабочего.

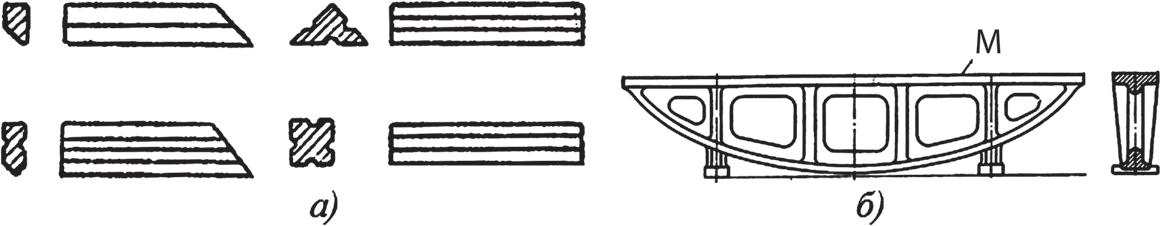

Поверочные линейки чугунные (рис. 9, б) изготовляют длиной до 3000 мм. После отливки их подвергают естественному старению, выдерживая на открытом воздухе до 6 месяцев, или применяют искусственное старение при режиме: нагрев в печи до t — 550° С со скоростью 80–150° С в час, выдержка при этой температуре от 4 до 8 ч, медленное охлаждение до 300–250° С со скоростью 20–50° С в час.

Рис. 9. Поверочные линейки: а — лекальные, для контроля прямолинейности «на просвет»; б — поверочные линейки «чугунные мостики»

Поверхность М линейки шабрят с проверкой «на краску» по контрольной плите. Количество пятен на квадрат со стороной 25 мм должно быть не менее 25.

При отсутствии контрольной плиты поверхность проверяют методом стройки плоскостей, т.е. три линейки, которые шабрят, взаимно проверяют «на краску» методом перестановок. Таким же методом проверяют и шабрят плиты.

Твердость рабочей поверхности линейки НВ 150–210 (при d=10 мм и Р=3000 кг). Разница в твердости не более 15 единиц на любых участках линейки.

Поверочные линейки стальные (5.79, а). Поверочные линейки лекальные изготовляют длиной до 500 мм. Лекальные линейки применяют для контроля прямолинейности поверхности детали «на просвет».

Поверочные линейки угловые или поверочные клинья служат для проверки прямолинейности плоскостей, расположенных под углом друг к другу. Линейки изготовляют с углами равными 45, 50, 55 и 60°.

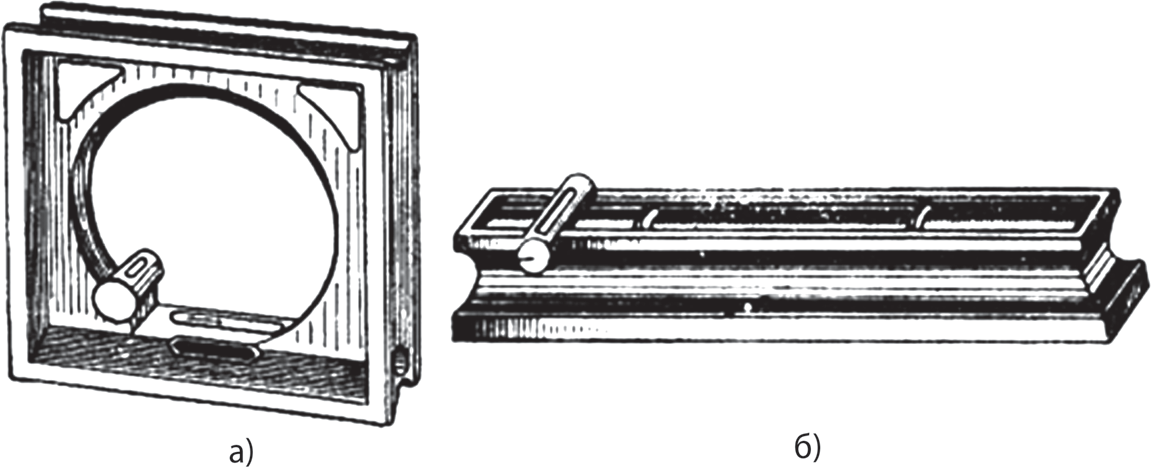

Уровни изготовляются двух типов: с неподвижно установленной ампулой и с регулируемой относительно основания ампулой. Уровни каждого типа бывают рамные и брусковые с длиной рабочей поверхности — 100, 150, 200 и 300 мм, с ценой деления от 0,02 до 0,2 мм. Применяются для измерения малых угловых отклонений от вертикального и горизонтального положения (рис. 10).

Рис. 10. Уровни: а — рамные; б — брусковые

Материалы для краски. Контрольно-проверочные поверхности при шабровке покрывают тушующими материалами — красками. Для этой цели применяют голландскую сажу, железный сурик, индиго, берлинскую лазурь и парижскую красную, реже ультрамарин (синьку). В сухом виде не употребляют, а смешивают их с мелом и минеральным маслом.

Перед смешиванием с маслом краску растирают в мельчайший порошок. Количество машинного масла в смеси должно быть таким, чтобы краска имела консистенцию пасты, но не жидкой, так как излишки масла в краске искажают показания, так как под давлением плиты жидкая краска расплывается и заполняет все мелкие впадины, отчего проверяемая поверхность получает сплошную тушевку без ясно выраженных выступающих частей. Смачивать керосином краску нельзя. Смоченная керосином краска дает сплошную тушевку и скоро высыхает, образуя твердые крупинки. Краска, смоченная маслом, не должна иметь сухих крупинок и не быть жидкой.

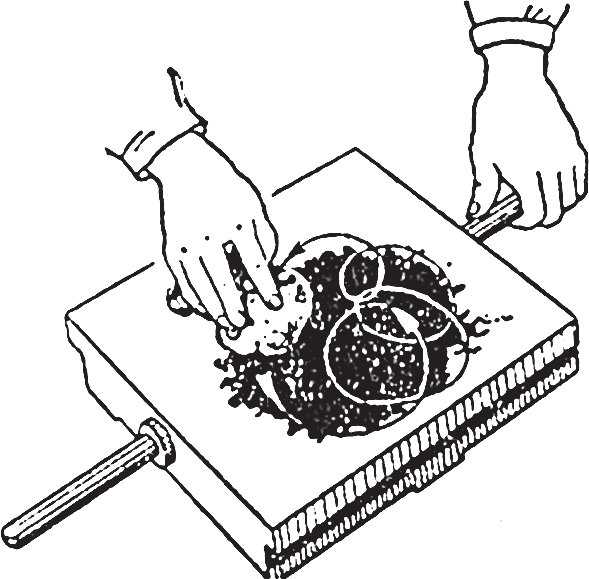

Разведенную краску наносят тонким равномерным слоем при помощи тампона, сделанного из чистой ветоши, на рабочую поверхность контрольной плиты или линейки кругообразными движениями (рис. 11).

Рис. 11. Нанесение краски на поверочную плиту

Первую проверку шабруемой поверхности можно делать при наличии более толстого слоя краски. Но по мере шабрения и приближения поверхности к сплошной тушевке в виде мелких пятен, следует накладывать все более тонкий слой.

Для окончательной проверки краску наносят в виде легкого налета по всей контрольной поверхности. Употреблять скипидар для тушевки не рекомендуется, так как он сильно разжижает краску.

Независимо от того, какую поверхность проверяют, краску наносят только на контрольную поверхность, а не на проверяемую поверхность.

4. Способы и приемы шабрения

При работе плоским прямым шабером рабочим ходом является движение вперед от работающего (шабрение от себя), плоским шабером с отогнутым вниз концом — движение на работающего (шабрение на себя), а трехгранным шабером — боковое движение.

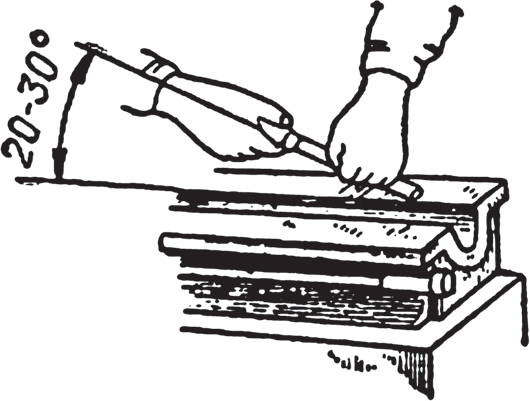

При обработке плоской поверхности от себя шабер, удерживаемый правой рукой за рукоятку, устанавливают под углом 20–30° к поверхности (рис. 12), а левой рукой нажимают на конец шабера вблизи режущей кромки и двигают его вперед (рабочий ход) и назад (холостой ход). Для работы плоским прямым двусторонним шабером в правую ладонь руки берут жгут ветоши такой величины, чтобы пальцы могли смыкаться с большим пальцем, и в эту ветошь по центру ладони упирают при работе лезвие шабера, удерживая его в рабочем положении под углом 20–30° к поверхности пальцами правой руки. Левой рукой держат шабер за стержень, за цевье, прижимают к обрабатываемой поверхности и направляют его движение.

Рис. 12. Приемы шабрения плоским прямым шабером

Шабрение на себя выполняют при отделочной обработке точных поверхностей. При таком способе шабер менее склонен к заеданию и задирам, поверхность получается более чистой, легче регулировать давление. В конце каждого рабочего хода шабер отделяют от обрабатываемой поверхности, только при этом условии удается получить гладкую и точную поверхность. Если шабер остается в конце рабочего хода под стружкой, на обрабатываемой плоскости остаются уступы, заусенцы и поверхность получается неровной.

Подготовка поверхности. Перед шабрением деталь обрабатываемой поверхностью необходимо выставить по высоте на уровне бедра рабочего, выровнять в горизонтальной плоскости, необходимо обеспечить устойчивость детали к прилагаемым усилиям рабочего (без колебаний и вибраций) и возможность обхода детали с разных сторон, а также хорошую освещенность обрабатываемой поверхности.

Поверхность изделия, предназначенная для шабрения, не должна иметь выступов, так как их очень трудно и долго удалять шабером.

Припуск на шабрение должен быть в пределах 0,1–0,5 мм, в зависимости от длины и ширины обрабатываемой поверхности. Чем длиннее и шире поверхность, тем больше должен быть припуск.

Если подлежащая шабрению плоскость имеет большие неровности или износ достигает 0,5–0,8 мм на длине 1000 мм, ее предварительно обрабатывают на строгальном, фрезерном или шлифовальном станке или опиливают напильником. Поступающие на шабрение детали после механической обработки на станках обязательно опиливают. При этом снимают по контуру обрабатываемой поверхности острые кромки и заусенцы и высокие места, доступные напильнику после первой проверки «по краске».

Для опиливания и при шабрении громоздких деталей поверочную линейку или плиту с нанесенной краской накладывают на обрабатываемую поверхность и передвигают вдоль и поперек без нажима; при обработке легких деталей их накладывают на плиту с нанесенной краской и передвигают вдоль и поперек без нажима. Накладывать и снимать линейку (плиту) надо в строго отвесном направлении. Поверхность считают подготовленной к шабрению, если при наложении на нее лекальной линейки образуется ровный просвет не более 0,05 мм.

Шабрение плоских поверхностей состоит из трех переходов:

- предварительного (чернового), при котором удаляют наиболее выступающие места и риски предшествующей обработки;

- чистового (местного), служащего для увеличения количества точек, лежащих в одной плоскости;

- окончательного (разбивки), при котором отделывают выступающие места на шабреной поверхности.

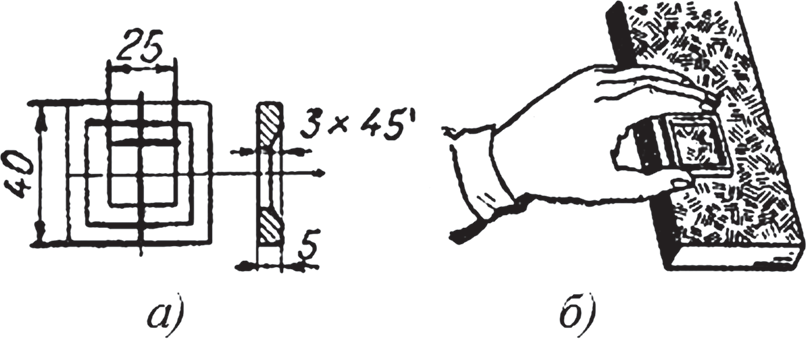

Качество шабрения проверяют подсчетом количества пятен на площади 25 х 25 мм путем наложения на проверяемую поверхность квадратной рамки (рис. 13). Рамку делают из тонкого листового металла или тонкого картона. Количество пятен берут как среднее из нескольких проверок на различных участках обработанной поверхности.

Рис. 13. Проверка поверхности после шабрения при помощи рамки: а — рамка; б — метод проверки

Предварительное (черновое) шабрение. При этой операции вначале снимают следы и риски предшествующей механической обработки длинными ходами шабера, гонят стружку, под углом 35–45° к направлению этих следов.

Чугун шабрят всухую. При шабрении стали или других твердых металлов применяют мыльную воду или керосин, в которые периодически погружают шабер. Длина рабочего хода шабера 10–15 мм.

Направление шабрения необходимо изменять так, чтобы штрихи последующего шабрения были под углом 90° к направлению штрихов предыдущего шабрения. Когда риски предшествующей обработки не будут видны простым глазом, на обрабатываемую поверхность накладывают поверочную плиту или линейку, предварительно покрытую тонким слоем краски. Отметки краски (тушевки) выявляют выступающие места поверхности. Эти места необходимо снова шабрить.

Повторение этой схемы шабрения приведет к постепенному выравниванию поверхности. Предварительное шабрение заканчивают, когда вся поверхность при нанесении на нее краски покрывается крупными пятнами краски — до четырех пятен на площади 25 х 25 мм.

Чистовое шабрение, называемое также местным или точечным, увеличивает количество несущих точек на обрабатываемой поверхности.

При чистовом шабрении поверхность обрабатывают шаберами шириной не более 15 мм при длине рабочего хода oт 5 до 10 мм. После этой операции число пятен на обрабатываемой поверхности площадью 25 х 25 мм должно быть от 8 до 16. Это достигается тем, что глубина резания меньше, чем при черновой обработке и количество точек увеличивается за счет срезания вершин предшествующей обработки. Это может привести к слиянию отдельных пятен в массивы, которые примерно равномерно будут расположены по обрабатываемой поверхности.

Окончательное шабрение (разбивка пятен) заключается в том, что все наиболее крупные пятна делят коротким неглубоким ходом шабера на мелкие. При этом мелкие пятна остаются нетронутыми.

Процесс шабрения необходимо вести так, чтобы поверхность, приближаясь к окончательному виду, имела в среднем равное число пятен на квадрат 25 х 25 мм как посередине, так и по краям. После ряда проверок при разбивке пятен на поверхности появляются блестящие пятнышки, соответствующие выступающим частям, которые при трении о контрольную плиту приобретают металлический блеск. По мере улучшения поверхности в результате шабрения одновременно с увеличением числа затушеванных пятен увеличивается также число блестящих пятен, а величина их приближается к величине затушеванных. Наличие блестящих пятен указывает на наиболее высокие части поверхности, поэтому при разбивке пятен краска не имеет такого важного значения, как при предварительном шабрении. Но ее присутствие на контрольной поверхности является обязательным, так как она уменьшает трение и служит смазкой. Кроме того, на проверяемой поверхности краска создает фон, на котором легко выделяются пятна, имеющие металлический блеск.

Разбивают главным образом блестящие пятна, снимая их в первую очередь. Чем больше на поверхности блестящих пятен, тем точнее шабрение.

После окончательного шабрения поверхность должна иметь на площади 25 х 25 мм от 20 до 25 пятен.

Отделочное (декоративное) шабрение, часто называемое нанесением «мороза», выполняют для улучшения внешнего вида поверхности. Точность в результате этой операции не повышается. Производят его шаберами с изогнутым концом. Так как такой шабер врезается на глубину 3 мкм, по истиранию мороза на направляющих плоскостях можно судить о величине их износа.