Одним из важнейших аспектов, определяющих точность, качество поверхности и экономичность процесса механической обработки, является рациональное назначение припусков. Припуск на механическую обработку представляет собой слой материала, снимаемый с поверхности заготовки в процессе резания (удаления стружки) для получения необходимой точности и качества обрабатываемой поверхности. Неправильно рассчитанный или распределённый припуск может привести к перерасходу материала, повышенному износу инструмента и снижению точности изделия.

Понятие припуска на обработку сформировалось в эпоху развития машинной индустрии XVIII–XIX веков, когда начали активно применяться токарные и фрезерные станки. Вначале допуски и припуски определялись эмпирически — на глаз, по опыту мастера. С развитием стандартизации и метрологии, особенно в XX веке, был введён научно обоснованный подход к проектированию припусков. В СССР большой вклад в развитие теории припусков внесли инженеры и учёные таких предприятий, как ВНИИНМАШ, НИИТМ, а также специалисты ведущих машиностроительных вузов.

Современные подходы к проектированию припусков учитывают не только геометрию заготовки и методы обработки, но и физико-механические свойства материала, поведение инструмента, термические и силовые деформации, а также особенности гибких и жёстких технологических систем.

Промежуточный припуск (zb) — это толщина слоя материала, предназначенного для удаления в рамках одного технологического перехода. Его величина рассчитывается как разность между размерами, достигаемыми на двух соседних стадиях обработки: предыдущем (a) и текущем (b) переходах, в рамках обработки конкретного участка поверхности изделия.

Межоперационный припуск характеризует объем материала, снимаемого в пределах одной операции, включающей несколько последовательных переходов.

Для наружных поверхностей изделий формула расчета промежуточного припуска принимает вид: zb = a – b. А при обработке внутренних полостей и отверстий — zb = b – a.

Общий припуск (zо) определяется как полный объем снимаемого материала от черновой заготовки до получения готовой детали. Он охватывает весь процесс обработки, включая все технологические этапы и переходы. Величина общего припуска находится как разница между исходным размером заготовки (аз) и итоговым размером обработанной детали (ад).

Для наружных поверхностей: zо = аз – ад; для внутренних поверхностей, наоборот: zо = ад – аз.

Таким образом, совокупный припуск на обработку представляет собой сумму всех промежуточных припусков, рассчитанных для каждого перехода при формировании окончательной формы и размера поверхности детали из заготовки.

Принято выделять два типа припусков: симметричные и асимметричные.

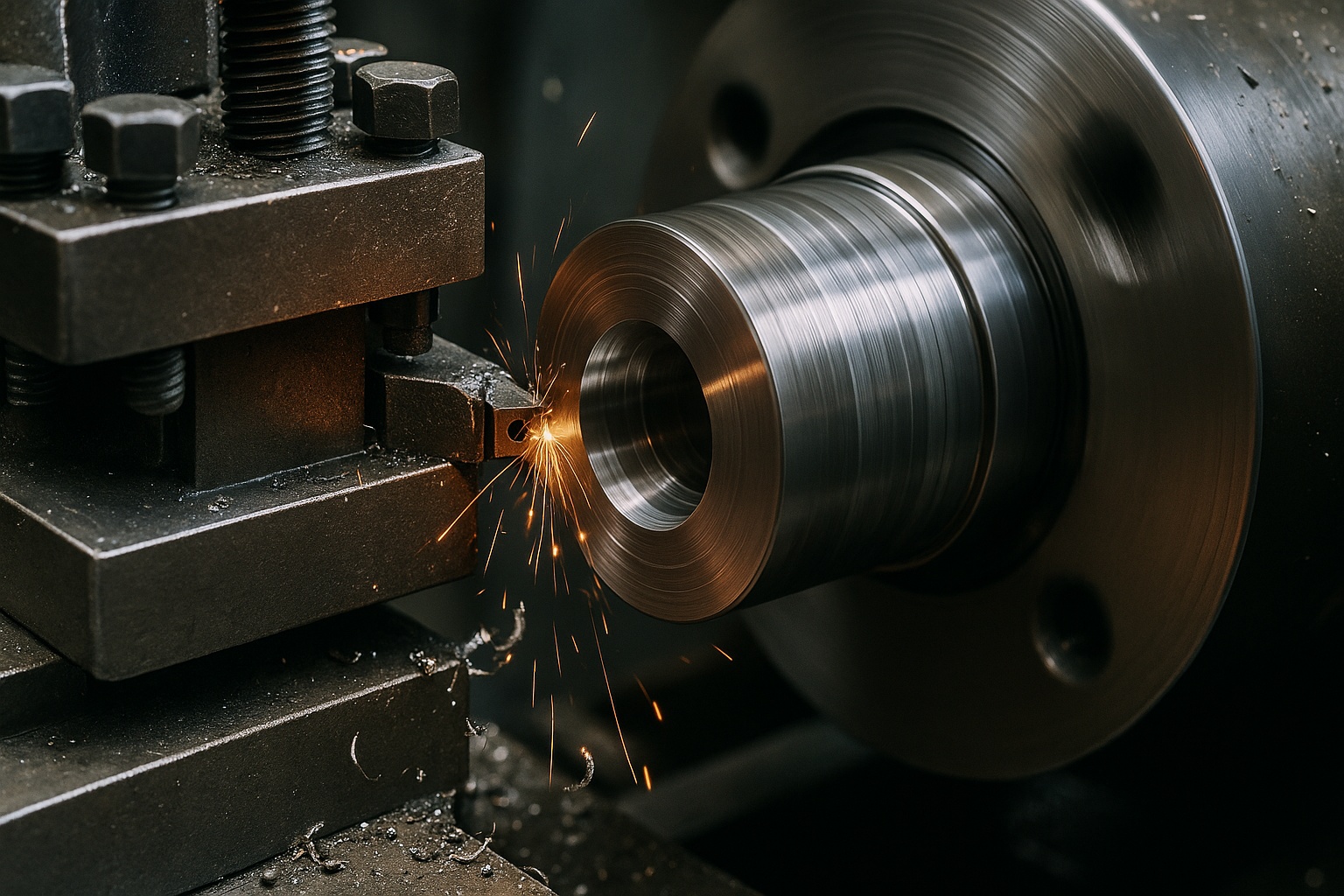

Симметричные припуски применимы при точении или сверлении вращающихся деталей с внутренними и внешними поверхностями, а также при одновременной обработке парных поверхностей, расположенных друг напротив друга, когда обеспечивается равномерное удаление материала.

Асимметричные припуски возникают в ситуациях, когда противоположные грани обрабатываются независимо друг от друга, возможно, разными методами, с различным числом рабочих переходов и проходов.

Отдельным случаем асимметричного распределения припуска является одностороннее расположение припуска, при котором только одна сторона заготовки подвергается обработке, а противоположная — остается в исходном состоянии.

Вся система, включающая станок, деталь-заготовку и инструмент, в момент обработки ведет себя как упругое образование, что влечёт за собой два ключевых эффекта при работе на заранее отрегулированных станках:

- Погрешности, возникающие на каждом этапе обработки, от заготовки до готового изделия, частично повторяют геометрические отклонения предыдущих переходов. Однако, при правильно организованном технологическом процессе, они постепенно уменьшаются и могут быть сведены к минимальным значениям. Финальный переход должен обеспечить соответствие геометрических и размерных параметров установленным техническим требованиям.

- Реальный размер, получаемый на данном переходе, напрямую зависит от результата предыдущего перехода. Для наружных поверхностей он всегда меньше предыдущего значения на величину актуального припуска, а для внутренних — больше, также на величину припуска, необходимого для достижения заданного размера.

На качество копирования и точность результата влияет множество факторов: ошибки при установке заготовки, образование стружечного нароста на инструменте, изменения углов резания, неоднородность материала и др. Эти явления могут стать причиной отклонений от желаемой точности копирования.

Поэтому каждое последующее выполнение перехода должно быть нацелено на устранение ошибок, допущенных на предыдущем. Это позволяет избежать их наслоения и обеспечивает стабильность технологического процесса.

Отклонения геометрической формы, такие как овальность, фасеточность, конусность, выпуклость, вогнутость и прочие, включаются в пределы допусков на размеры обрабатываемых поверхностей и обязательно учитываются при расчете припуска.

Однако пространственные отклонения, как например, изгиб детали, смещение осей, несоосность, неперпендикулярность или непараллельность поверхностей, относятся к категории пространственных дефектов. Они не регламентируются размерными допусками и должны рассматриваться отдельно при проектировании припуска на обработку.

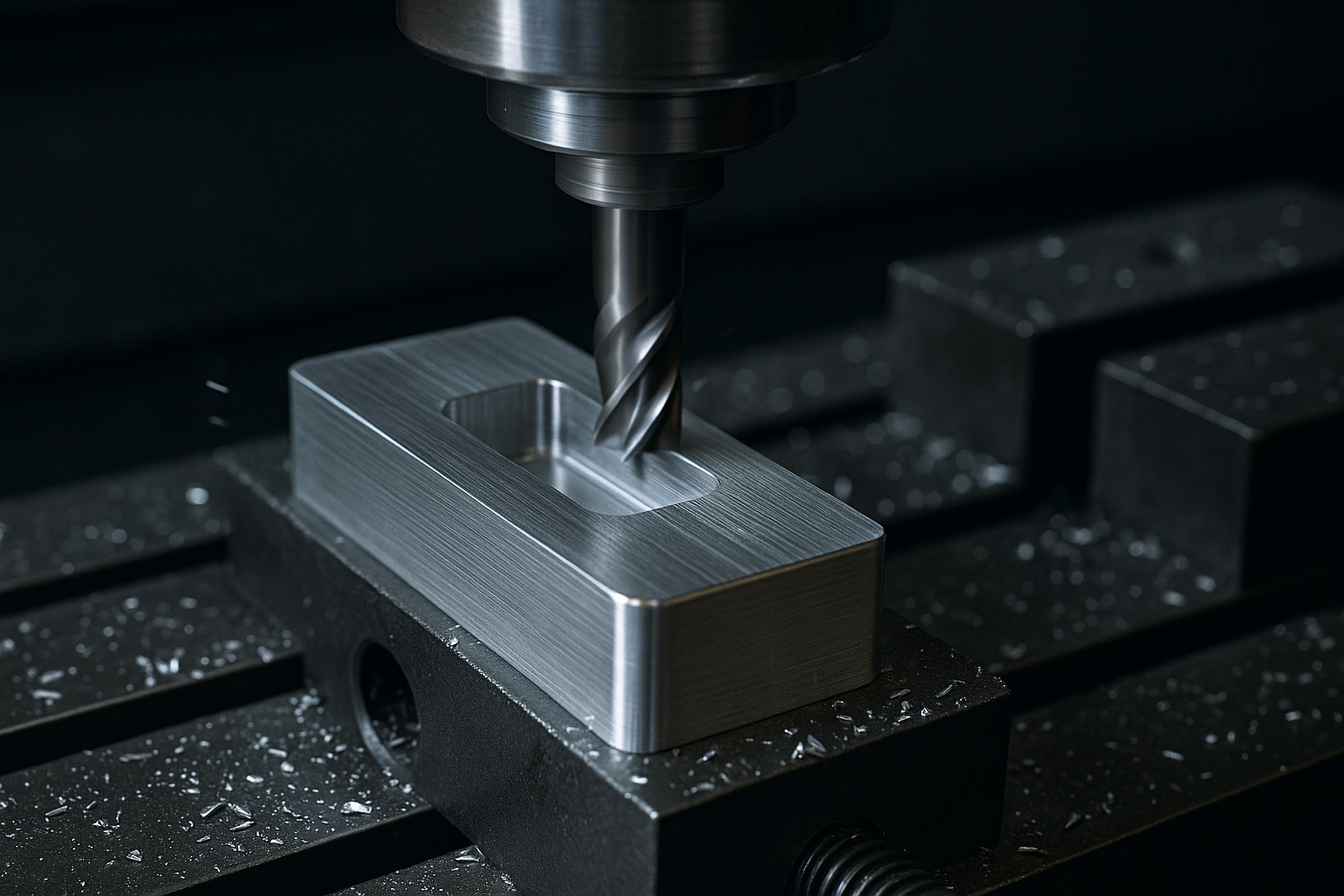

Практика показывает, что при черновой механической обработке сначала снимается наибольший слой материала за счет максимальной глубины резания. На этом этапе удаляется основная масса припуска, включая исходные дефекты заготовки. Далее, на этапе получистовой обработки, глубина резания составляет порядка 1–4 мм. Чистовая обработка проводится с глубиной резания от 0,1 до 1 мм — величина зависит от требований к качеству поверхности и точности размеров. Если запланировано шлифование, то припуск под этот процесс обычно составляет 0,3–0,5 мм.

Интересные факты:

-

В авиационной промышленности припуски рассчитываются с точностью до сотых долей миллиметра, чтобы минимизировать вес конструкций при сохранении прочностных характеристик.

-

При обработке корпусных деталей из чугуна припуски могут быть специально завышены, чтобы компенсировать внутренние напряжения, которые проявятся при снятии слоя металла.

-

В микромеханике (например, при производстве часов или медицинских имплантов) существуют условные припуски, где фактическое снятие материала минимально или отсутствует вовсе — заготовка просто выравнивается с микроскопической точностью.

-

При цифровом проектировании (CAD/CAM) припуски вводятся в параметры траектории инструмента автоматически, в зависимости от выбранной стратегии обработки.

Заключение

Рациональное проектирование и назначение припусков на обработку является ключевым фактором, влияющим на точность, производительность и стоимость изготовления деталей. Глубокое понимание видов припусков, их расчётов, а также возникающих при обработке погрешностей, позволяет технологам строить эффективные производственные маршруты и достигать высокой повторяемости качества.

Учитывая сложность современных технических изделий, грамотное управление припусками становится частью общей стратегии точностного производства. В условиях роста требований к надёжности и функциональности изделий инженер должен обладать не только знаниями расчётных формул, но и интуицией, основанной на практическом опыте и понимании поведения материала в процессе резания.