Содержание страницы

- 1. Принципиальная схема и основные компоненты гидропривода

- 2. Рабочая жидкость: Кровь гидравлической системы

- 3. Гидробак: Многофункциональный резервуар

- 4. Гидронасосы: Источник энергии системы

- 5. Исполнительные механизмы (гидродвигатели): Сила в действии

- 6. Контрольно-регулирующая гидроаппаратура

- 7. Распределительные устройства

- 8. Трубопроводы

- 9. Фильтры: Защита системы от износа

- 10. Гидравлические схемы: Язык инженера

- Заключение

В мире современной техники и промышленного оборудования гидравлический привод, или гидропривод, занимает одно из основных мест. Его способность преобразовывать энергию жидкости в мощное механическое усилие нашла применение повсеместно: от тяжелых прессов и строительной техники до высокоточных металлорежущих станков. В отличие от электропривода, который напрямую использует электроэнергию из сети, гидропривод создает собственный источник энергии — поток рабочей жидкости под высоким давлением, генерируемый путем преобразования, как правило, электрической энергии в гидравлическую. Основополагающим принципом работы любой гидравлической системы является закон Паскаля, который гласит, что давление, производимое на жидкость или газ, передается в любую точку без изменений во всех направлениях. Именно этот принцип позволяет многократно усиливать приложенное усилие.

История практического применения гидравлики уходит корнями в конец XVIII века, когда английский изобретатель Джозеф Брама запатентовал гидравлический пресс. Это изобретение стало революцией и наглядно продемонстрировало колоссальный потенциал гидравлических систем. Сегодня, спустя столетия, эти системы стали значительно сложнее, надежнее и эффективнее, но базовый принцип остался неизменным.

В этой статье мы проведем детальный разбор устройства и принципа работы гидравлического привода, рассмотрим его ключевые компоненты в соответствии с действующими стандартами, изучим их функции и разновидности.

1. Принципиальная схема и основные компоненты гидропривода

Любой гидравлический привод, независимо от его сложности и назначения, представляет собой замкнутую систему, состоящую из взаимосвязанных компонентов. Согласно ГОСТ 17108-86 «Гидропривод объемный и пневмопривод. Термины и определения», гидропривод — это совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии. Его главное преимущество — высокая удельная мощность, то есть способность развивать огромные усилия при относительно компактных размерах исполнительных механизмов.

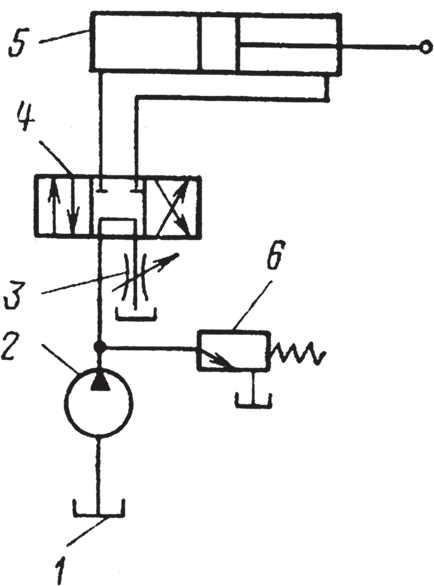

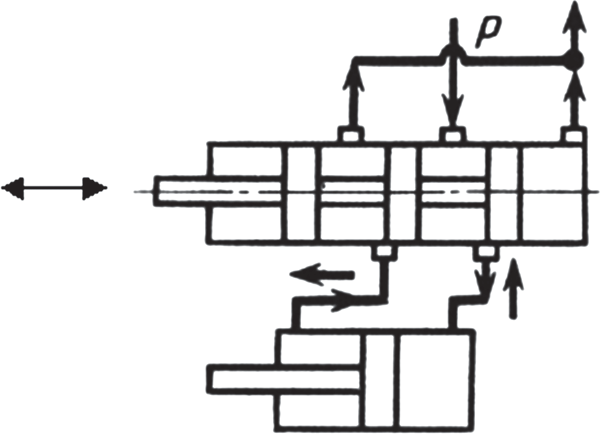

Базовая структура гидравлического привода (см. Рис. 1) включает следующие обязательные элементы:

- Гидравлический бак (1): Резервуар для хранения, охлаждения и первичной очистки рабочей жидкости.

- Гидронасос (2): «Сердце» системы, механическое устройство, которое преобразует механическую энергию (обычно от электродвигателя) в энергию потока жидкости, создавая необходимое давление.

- Исполнительное устройство (5): Гидродвигатель или гидроцилиндр, который выполняет обратное преобразование — превращает энергию потока жидкости в механическую работу (вращательное или поступательное движение) рабочего органа станка или машины.

- Контрольно-регулирующая и распределительная аппаратура: Комплекс устройств, управляющих потоком жидкости. Сюда входят дроссели (3) для регулировки скорости, гидрораспределители (4) для изменения направления движения и предохранительные клапаны (6) для защиты системы от перегрузок.

- Трубопроводы и соединительные элементы: «Кровеносная система» привода, по которой рабочая жидкость циркулирует между всеми компонентами.

- Фильтры: Устройства для очистки рабочей жидкости от загрязнений, обеспечивающие долговечность и надежность работы всей системы.

Рис. 1. Принципиальная схема гидравлического привода

2. Рабочая жидкость: Кровь гидравлической системы

Рабочая жидкость — это не просто пассивный передатчик энергии, а важнейший конструкционный элемент гидропривода. В подавляющем большинстве промышленных систем, особенно в станкостроении, в качестве рабочей жидкости используются минеральные масла. Их классификация и обозначение регламентируются ГОСТ 17479.3-85 «Масла гидравлические. Классификация и обозначение». Марки, упомянутые в исходном тексте (ИГП-18, ИГП-30, ИГП-38), относятся к серии индустриальных гидравлических масел с пакетом присадок, где число указывает на класс вязкости.

К маслу, как к ключевому компоненту, предъявляется целый ряд строгих требований:

- Химическая стабильность и однородность: Масло не должно окисляться и распадаться на фракции в процессе эксплуатации.

- Оптимальная вязкость: Жидкость должна быть достаточно текучей для минимизации потерь на трение, но при этом достаточно вязкой для создания прочной смазывающей пленки на трущихся поверхностях.

- Высокая температура вспышки и низкая температура застывания: Это обеспечивает пожаробезопасность и работоспособность системы в широком диапазоне температур.

- Антикоррозионные и противоизносные свойства: Наличие специальных присадок защищает металлические детали от коррозии и преждевременного износа.

- Отсутствие примесей: Водорастворимые кислоты и щелочи недопустимы, так как они вызывают коррозию и могут приводить к образованию эмульсий и пены. Пена, в свою очередь, резко снижает жесткость системы и приводит к неравномерному, прерывистому движению исполнительных органов.

Температурный режим — критически важный параметр. Установившаяся температура масла в баке гидросистемы во время работы не должна превышать 55-70°C. Превышение этого порога ведет к резкому падению вязкости масла, ускоренному износу уплотнений и насоса, а также может негативно влиять на точность работы станка из-за тепловых деформаций. В прецизионных станках верхний предел температуры может быть еще ниже, что указывается в технической документации на оборудование.

3. Гидробак: Многофункциональный резервуар

Гидробак — это гораздо больше, чем просто «бочка с маслом». Эта герметичная емкость сварной конструкции выполняет несколько ключевых функций:

- Хранение необходимого запаса рабочей жидкости для питания системы.

- Теплообмен с окружающей средой, то есть пассивное охлаждение масла.

- Отстаивание жидкости, позволяющее тяжелым частицам загрязнений оседать на дне.

- Деаэрация — высвобождение из масла пузырьков воздуха.

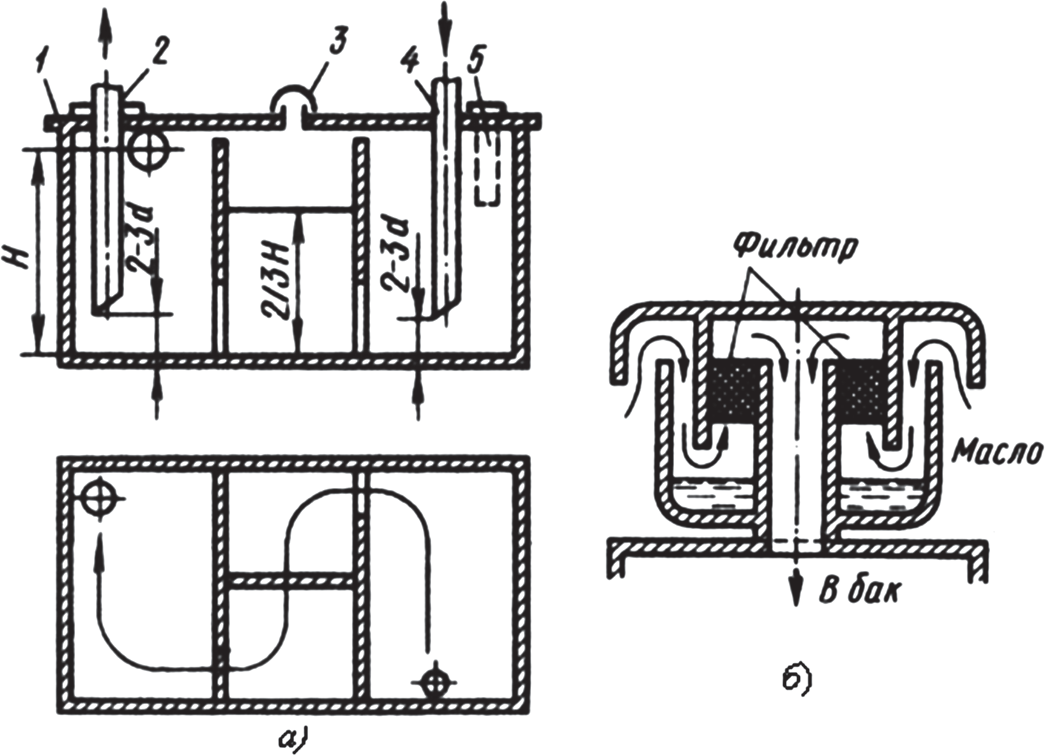

Конструкция гидробака продумана до мелочей (см. Рис. 2). Он может быть как отдельно стоящим агрегатом, так и интегрированным в станину станка для экономии места.

Рис. 2. Гидробак: а — схема устройства; б — сапун

Масло в бак заливается через заливную горловину с фильтром (5), чтобы исключить попадание грязи. Внутри часто устанавливаются перегородки, которые удлиняют путь масла от сливного патрубка (4) к всасывающему (2). Это замедляет поток и способствует лучшему оседанию примесей и выходу воздуха. Дно бака часто имеет наклон к сливному отверстию для удобства удаления накопившегося осадка.

На крышке бака обязателен сапун (3) — дыхательный клапан с фильтром. Он выравнивает давление внутри бака с атмосферным при изменении уровня масла и защищает систему от попадания пыли, стружки и влаги из цехового воздуха. Уровень масла контролируется визуально с помощью индикаторов. Для улавливания металлических продуктов износа в баке могут устанавливаться магнитные пробки или сепараторы. Часто гидробак служит платформой для монтажа насосной станции (электродвигатель + насос) и части гидроаппаратуры.

4. Гидронасосы: Источник энергии системы

Гидронасос — это силовое устройство, которое всасывает рабочую жидкость из бака и под давлением нагнетает ее в гидросистему, преобразуя механическую энергию вращения вала в гидравлическую энергию потока. В промышленных машинах насос приводится в действие электродвигателем. Общие технические требования к насосам определены в ГОСТ Р 70769-2023 «Насосы объемные и гидромоторы. Общие технические требования».

По принципу действия насосы делятся на объемные (где жидкость перемещается путем периодического изменения объема рабочих камер) и динамические (например, центробежные). В гидроприводах высокого давления используются исключительно объемные насосы.

Ключевые характеристики любого насоса:

- Производительность (Q): Объем жидкости, подаваемый насосом в единицу времени (л/мин, м³/с).

- Давление (P): Максимальное давление, которое насос способен создать в системе (МПа, бар, кгс/см²). 1 кгс/см² (техническая атмосфера, ата) приблизительно равен 100 кПа или 1 бару.

- Потребляемая мощность (N): Мощность, необходимая для привода насоса. Она всегда выше полезной гидравлической мощности из-за механических и гидравлических потерь.

- Коэффициент полезного действия (КПД, η): Отношение полезной мощности к потребляемой. У современных насосов КПД может достигать 0,85–0,95.

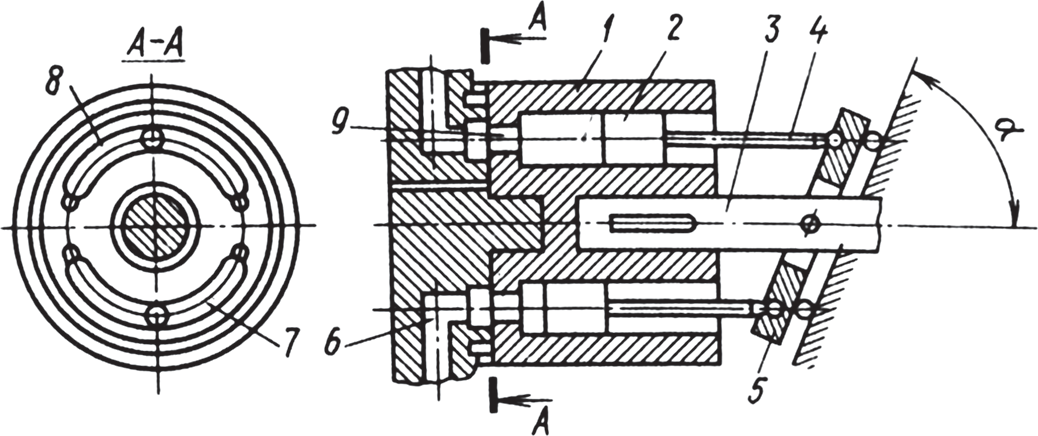

4.1. Аксиально-поршневые насосы

Поршневые насосы, и в частности аксиально-поршневые, являются «тяжелой артиллерией» в мире гидравлики. Они применяются там, где требуется высокое рабочее давление (до 40 МПа и выше) и возможность регулирования производительности.

Рис. 3. Аксиально-поршневой насос с наклонной шайбой

В их конструкции (Рис. 3) поршни (2) перемещаются в осевом направлении внутри вращающегося ротора (1). Поршни через шатуны (4) упираются в наклонную шайбу (5). При вращении ротора поршни совершают возвратно-поступательное движение: на одной половине оборота они выдвигаются из цилиндров, создавая разрежение и всасывая масло (каналы 8, 9), а на другой — вдвигаются, вытесняя масло под высоким давлением в напорную магистраль (каналы 6, 7). Производительность такого насоса напрямую зависит от угла наклона шайбы (α). Если установить шайбу перпендикулярно оси вращения (α=0), подача прекратится. Эта особенность делает их идеальными для регулируемых гидроприводов.

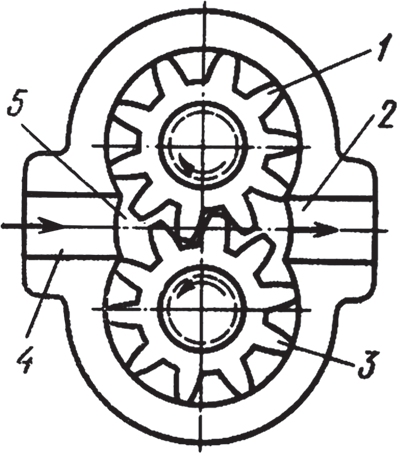

4.2. Шестеренные насосы

Это, пожалуй, самый распространенный, простой и надежный тип насосов. Они бывают низкого (для систем смазки), среднего (гидросистемы фрезерных, шлифовальных станков) и высокого давления (прессы, токарные станки).

Рис. 4. Шестеренный насос внешнего зацепления

Конструкция насоса внешнего зацепления (Рис. 4) предельно проста: две шестерни, ведущая (1) и ведомая (3), вращаются в корпусе с минимальными зазорами. При выходе зубьев из зацепления со стороны всасывающего патрубка (4) образуется зона разрежения (5), и масло заполняет впадины между зубьями. Далее масло переносится по периферии вдоль стенок корпуса в напорную полость (2). Здесь зубья снова входят в зацепление, вытесняя масло из впадин в напорную магистраль. Их главные достоинства — простота, низкая стоимость и высокая надежность.

4.3. Пластинчатые (лопастные) насосы

Эти насосы широко применяются в гидросистемах станков среднего давления (сверлильных, токарных, фрезерных). Они обеспечивают более равномерную подачу жидкости по сравнению с шестеренными.

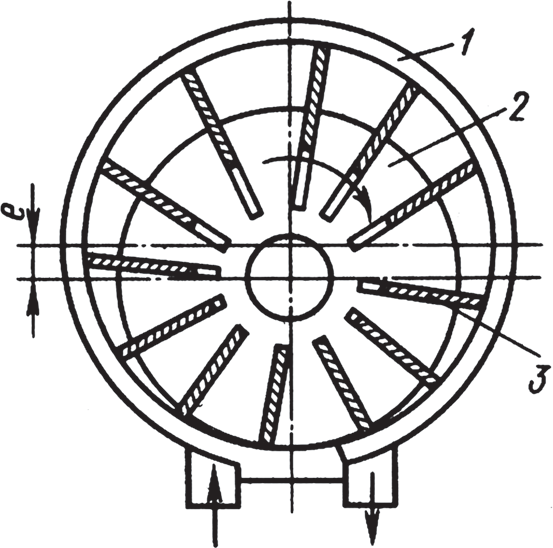

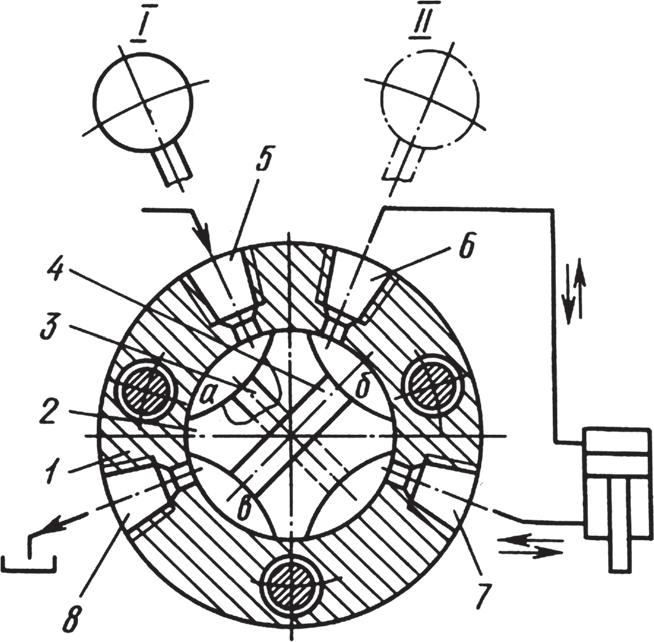

Рис. 5. Пластинчатый (лопастной) насос

В насосе (Рис. 5) ротор (2) с радиальными пазами, в которых свободно перемещаются пластины (3), вращается внутри статора (1). Ось ротора смещена относительно оси статора на величину эксцентриситета (e). При вращении центробежная сила (а в некоторых конструкциях — пружины или давление жидкости) прижимает пластины к внутренней поверхности статора. За один оборот объем камер, образованных соседними пластинами, ротором и статором, сначала увеличивается (зона всасывания), а затем уменьшается (зона нагнетания). Изменяя величину эксцентриситета (e), можно регулировать производительность насоса.

4.4. Винтовые насосы

Винтовые насосы выгодно отличаются от других типов крайне низким уровнем шума и пульсаций потока. Это делает их незаменимыми в системах, где требуется тихая работа (например, в лифтах, театральном оборудовании).

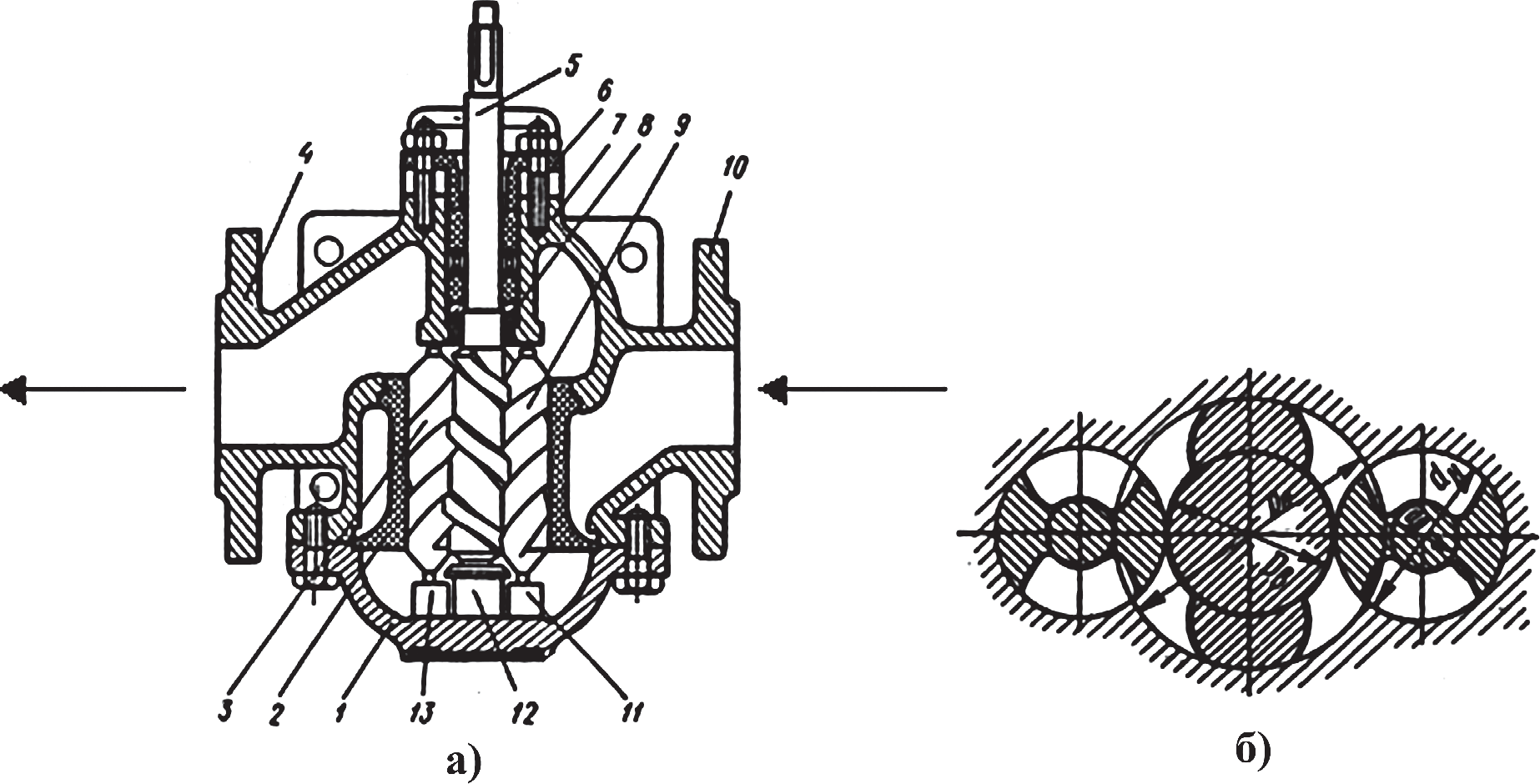

Рис. 6. Винтовой насос: а — продольный разрез; б — поперечный разрез

Рабочим органом насоса (Рис. 6) является группа роторов винтовой формы: один ведущий (5) и несколько ведомых (3, 9). При вращении роторов между их винтовыми поверхностями и корпусом образуются замкнутые камеры. Эти камеры, заполненные жидкостью из всасывающей полости (10), перемещаются вдоль осей винтов, плавно перенося жидкость в нагнетательную полость (4). Благодаря этому создается ровный, практически непульсирующий поток. Герметичность обеспечивается высокой точностью изготовления винтовых пар.

4.5. Сравнительная таблица гидравлических насосов

| Тип насоса | Максимальное давление | Производительность | КПД | Уровень шума | Возможность регулирования | Основное применение |

|---|---|---|---|---|---|---|

| Аксиально-поршневой | Очень высокое (до 45 МПа) | Широкий диапазон | Высокий (0.90-0.95) | Средний/Высокий | Да, легко регулируется | Тяжелая техника, прессы, регулируемые приводы |

| Шестеренный | Среднее (до 25 МПа) | От низкой до средней | Средний (0.80-0.90) | Высокий | Нет (нерегулируемый) | Мобильная техника, станки, системы смазки |

| Пластинчатый (лопастной) | Среднее (до 21 МПа) | От низкой до высокой | Высокий (0.85-0.92) | Низкий | Да (в специальных исполнениях) | Промышленные станки, термопластавтоматы |

| Винтовой | Низкое/Среднее (до 16 МПа) | Высокая | Средний (0.80-0.88) | Очень низкий | Нет (нерегулируемый) | Гидросистемы лифтов, подводные аппараты, топливные системы |

5. Исполнительные механизмы (гидродвигатели): Сила в действии

Исполнительные устройства, также называемые гидродвигателями, выполняют конечную задачу — преобразуют энергию потока масла в полезную механическую работу для перемещения рабочих органов станка. Фактически, любой объемный гидронасос может работать в режиме гидродвигателя (быть «обратимым»), если на его вход подать жидкость под давлением. В этом случае поток жидкости будет заставлять вращаться шестерни, ротор с пластинами или блок цилиндров.

5.1. Гидропривод вращательного движения (гидромоторы)

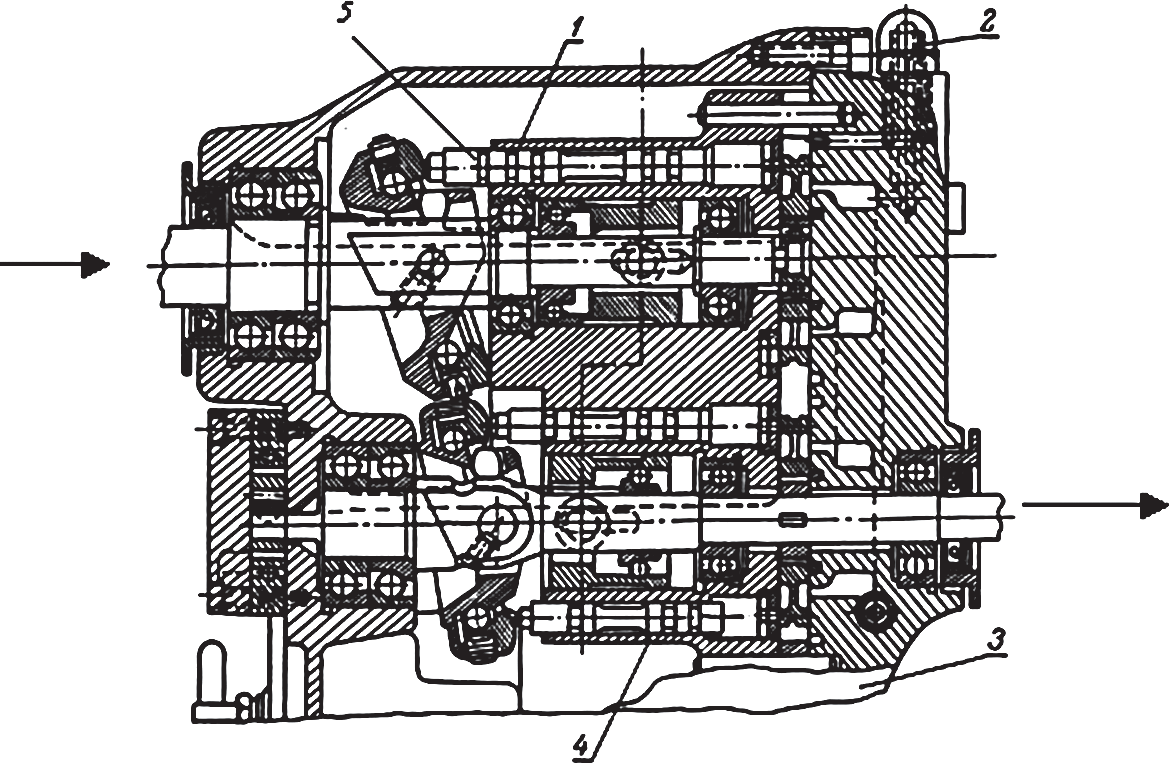

Такой привод представляет собой комбинацию насоса и гидродвигателя (гидромотора). Часто для получения регулируемого привода используют пару «регулируемый насос – нерегулируемый гидромотор». Наиболее эффективными считаются системы на базе поршневых машин (Рис. 7), где насос (1) и гидромотор (4) могут быть объединены в одном корпусе (3), образуя гидростатическую трансмиссию. Скорость и направление вращения выходного вала гидродвигателя регулируются изменением подачи насоса и направлением потока жидкости.

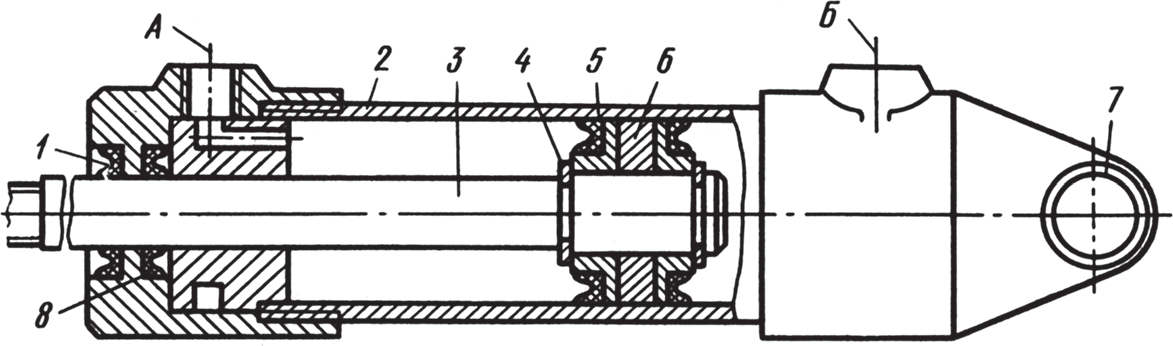

Рис. 7. Гидропривод с аксиально-поршневым насосом и гидромотором

5.2. Гидроцилиндры: Линейное перемещение

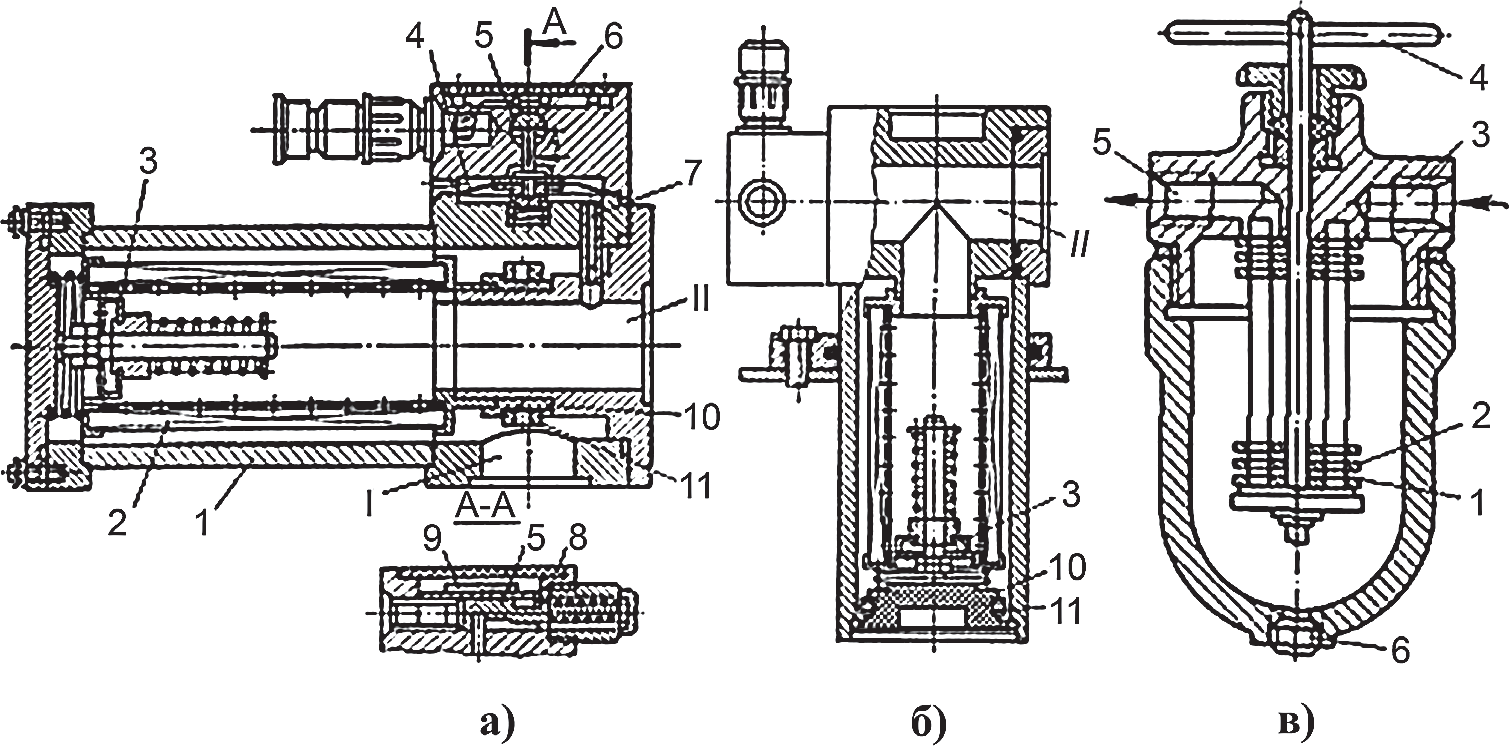

Гидроцилиндр — самый распространенный тип исполнительного механизма, преобразующий энергию жидкости в прямолинейное возвратно-поступательное движение поршня со штоком.

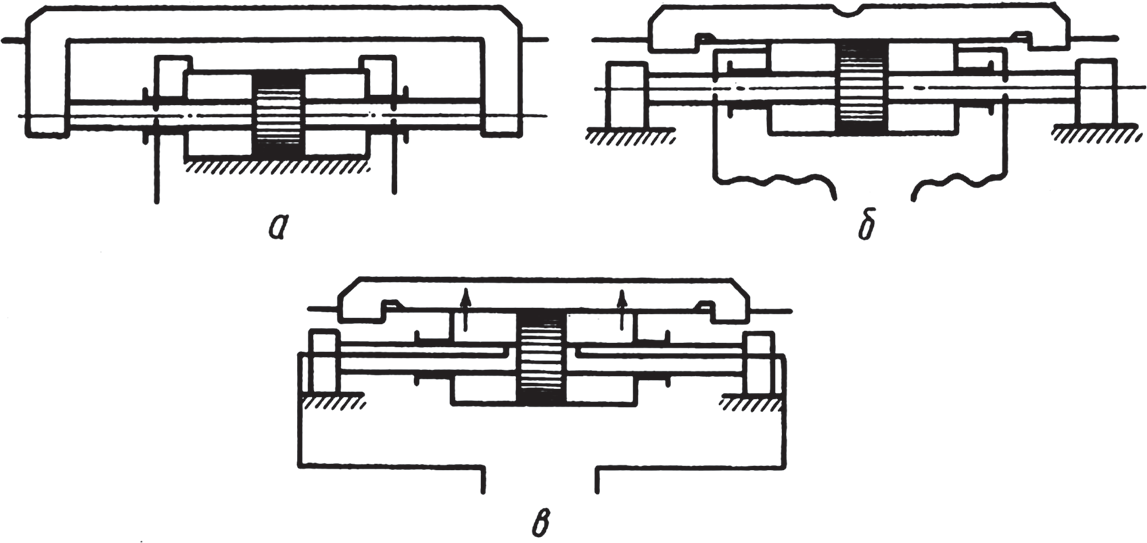

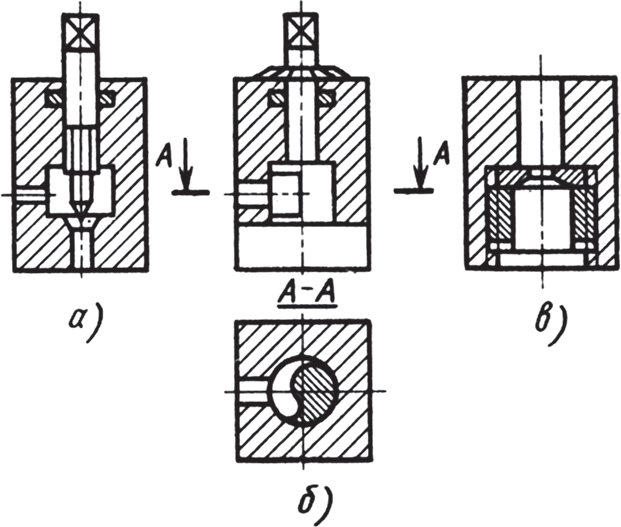

Существуют различные конструктивные исполнения (Рис. 8): с подвижным поршнем и неподвижным цилиндром (а), с подвижным цилиндром (б) или с подачей жидкости через полый шток (в).

Рис. 8. Варианты конструкций поршневых гидроцилиндров

На Рис. 9 показан типовой гидроцилиндр двустороннего действия. Внутри гильзы (2) перемещается поршень (6) со штоком (3). Герметичность обеспечивается набором уплотнений (1, 5, 8). При подаче масла в отверстие (4) поршень движется вправо (рабочий ход), а масло из другой полости вытесняется через отверстие (6). Для обратного хода (возврата) поток масла направляется в отверстие (6), а из полости (4) масло уходит на слив.

Рис. 9. Гидроцилиндр двустороннего действия

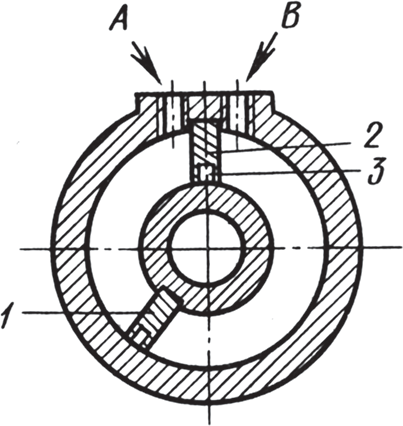

5.3. Пластинчатый (лопастной) поворотный двигатель

Для совершения неполного оборота (угловых периодических движений) применяются поворотные гидродвигатели (Рис. 10). Внутри корпуса находится вал с лопастью (1) и неподвижный упор (2), который делит рабочую полость на две части. Подавая масло попеременно в отверстия A и B, можно заставить лопасть с валом поворачиваться против или по часовой стрелке на заданный угол.

Рис. 10. Схема пластинчатого поворотного гидродвигателя

6. Контрольно-регулирующая гидроаппаратура

Этот класс устройств является «нервной системой» гидропривода. Гидроаппаратура управляет энергией потока жидкости, регулируя его параметры (давление, расход) и направление.

6.1. Дроссели

Дроссель — это простейший регулятор расхода, а следовательно, и скорости движения исполнительных механизмов. Он представляет собой регулируемое местное сопротивление, которое изменяет проходное сечение для потока масла. Конструктивно это может быть игла, изменяющая сечение осевым перемещением (Рис. 11, а), поворотный стержень с профильным вырезом (Рис. 11, б) или сменная шайба-диафрагма (Рис. 11, в).

Рис. 11. Конструкции дросселей

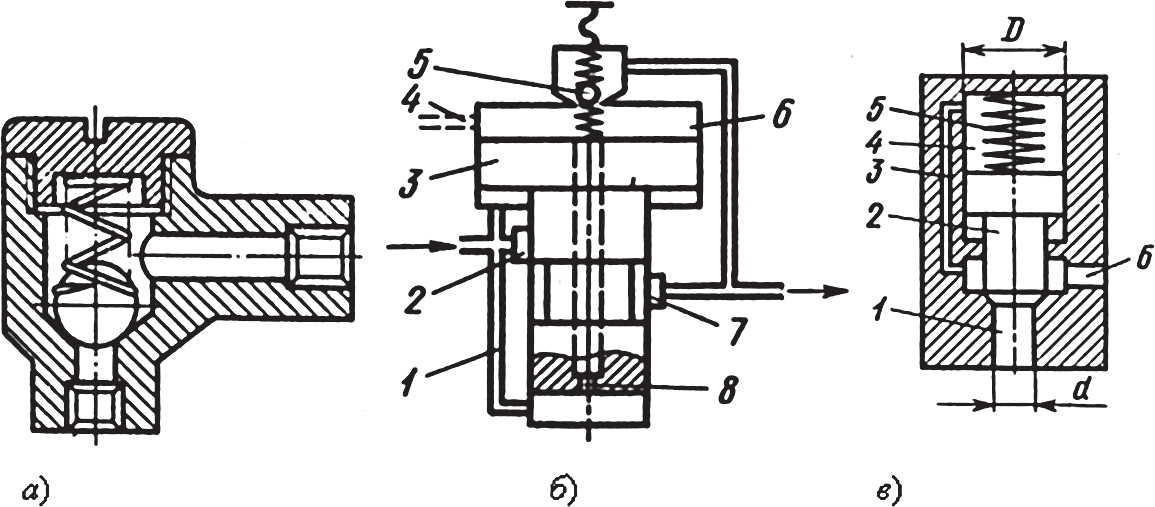

6.2. Гидравлические клапаны

Клапаны — это аппараты, управляющие давлением в системе.

- Напорные (предохранительные) клапаны (Рис. 12, а) защищают гидросистему от недопустимого повышения давления. При превышении настроечного значения сила давления сжимает пружину, клапан открывается и сбрасывает излишки жидкости на слив в бак.

- Переливные клапаны (Рис. 12, б) поддерживают в системе постоянное давление, постоянно перепуская часть потока в бак. Они имеют более сложную конструкцию для стабильной работы с большими потоками.

- Редукционные клапаны (Рис. 12, в) предназначены для понижения (редуцирования) давления на отдельных участках гидросистемы. Они поддерживают на выходе более низкое и стабильное давление, чем на входе.

Рис. 12. Клапаны: а — напорный; б — переливной; в — редукционный

7. Распределительные устройства

Эти устройства служат для изменения направления потока жидкости, обеспечивая реверс (изменение направления движения) исполнительных механизмов.

Плунжерный золотник (гидрораспределитель) (Рис. 13) — наиболее распространенный тип. Перемещая плунжер внутри корпуса, можно соединять различные полости гидроцилиндра либо с напорной, либо со сливной магистралью. Управление перемещением плунжера может быть ручным, механическим (от кулачков), электромагнитным, гидравлическим или пневматическим.

Рис. 13. Схема работы распределителя потока

Поворотные краны (Рис. 14) выполняют ту же функцию, но перенаправление потоков происходит за счет поворота пробки (плунжера) с выполненными в ней каналами. Они чаще применяются в системах с невысоким давлением.

Рис. 14. Схема работы поворотного крана

Современным решением является гидропанель — сборочная единица, где несколько гидравлических аппаратов смонтированы на общей плите. Соединение между ними выполнено не трубами, а каналами внутри плиты, что повышает надежность, компактность и упрощает монтаж.

8. Трубопроводы

Трубопроводы — это «артерии и вены» гидросистемы. Они делятся на жесткие (бесшовные стальные трубы) и гибкие (резиновые рукава высокого давления, РВД). Гибкие трубопроводы применяются для подключения подвижных узлов, для гашения вибраций или в местах, где монтаж жестких труб затруднен.

9. Фильтры: Защита системы от износа

Чистота рабочей жидкости — залог долгой и безотказной работы гидропривода. Загрязнения (продукты износа, пыль, частицы уплотнений) действуют как абразив, разрушая прецизионные пары в насосах и гидроаппаратуре. Для очистки масла применяют фильтры.

Фильтры устанавливают в разных линиях гидросистемы:

- Всасывающие: Устанавливаются перед насосом для его защиты. Обычно имеют грубую сетку, чтобы не создавать большого сопротивления всасыванию.

- Напорные: Устанавливаются после насоса для защиты чувствительной гидроаппаратуры. Рассчитаны на высокое давление и обеспечивают тонкую фильтрацию.

- Сливные: Устанавливаются на линии слива масла в бак, улавливая все загрязнения, образовавшиеся в системе.

Рис. 15. Типы фильтров: а — непогружаемый; б — погружаемый; в — щелевой (пластинчатый)

В качестве фильтрующих элементов используют металлические сетки, бумагу, войлок, стекловолокно. Многие современные фильтры (Рис. 15, а, б) оснащены индикаторами загрязненности, которые сигнализируют о необходимости замены или очистки фильтроэлемента, а также перепускным клапаном, который открывается при засорении фильтра, чтобы не допустить «масляного голодания» насоса.

Пластинчатые (щелевые) фильтры (Рис. 15, в) удобны тем, что для их очистки не требуется разборка. Достаточно повернуть рукоятку (4), и скребки (2) счистят грязь с пластин (1) в отстойник.

10. Гидравлические схемы: Язык инженера

Для монтажа, наладки и ремонта гидросистем используются гидравлические схемы — графические документы, на которых с помощью условных обозначений показан состав и связи между элементами привода. Стандарты на условные графические обозначения определены в системе ЕСКД, например, ГОСТ 2.781-96 и ГОСТ 2.782-96.

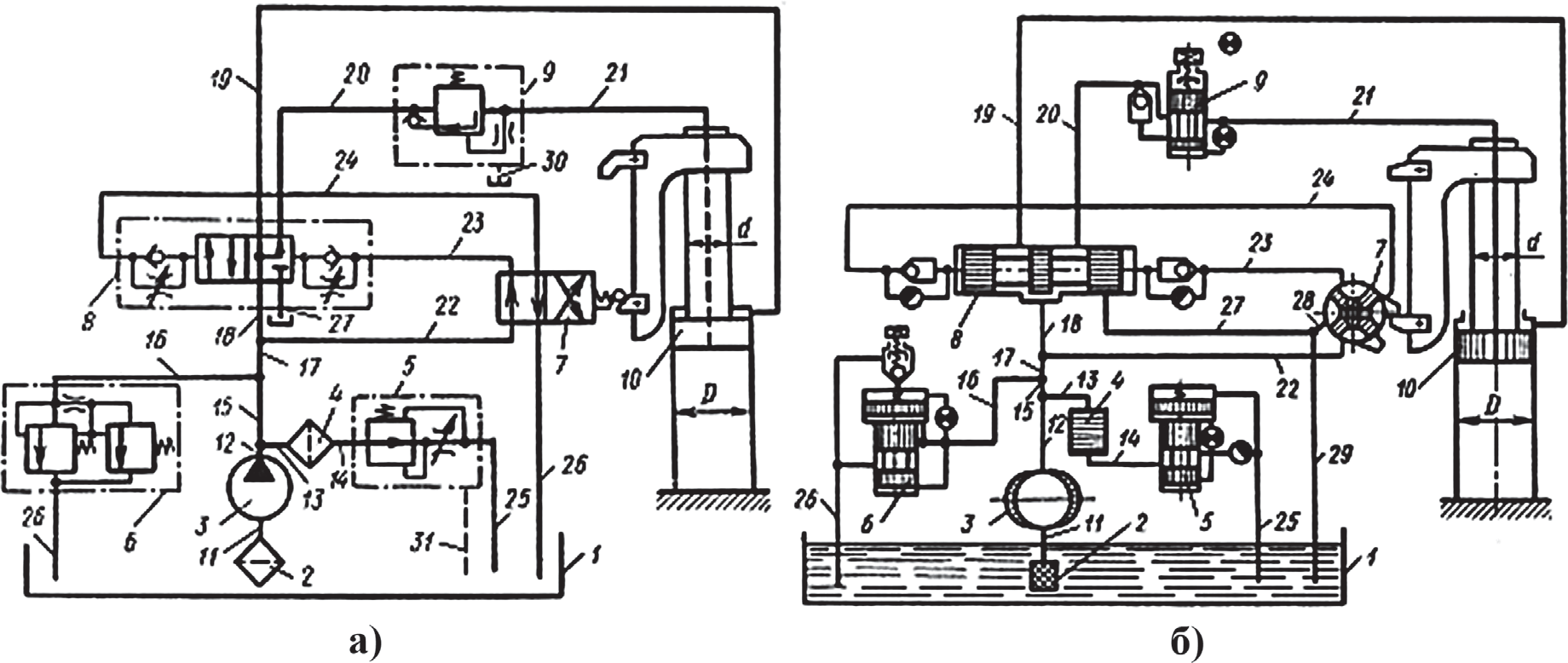

На Рис. 16 приведен пример гидравлической схемы станка в двух вариантах:

- а) Функциональная схема: с символическими обозначениями, показывающими только функцию каждого аппарата. Этот вид наиболее распространен в мировой практике.

- б) Принципиальная схема: с детальным конструктивным изображением аппаратов. Такой вид более нагляден для понимания внутреннего устройства.

Рис. 16. Вариант принципиальной гидравлической схемы станка — с символическими (а) и конструктивными (б) условными обозначениями

Заключение

Гидравлический привод — это сложная, но чрезвычайно эффективная система для передачи и преобразования энергии. Его надежность и долговечность напрямую зависят от правильного выбора компонентов, качества рабочей жидкости и своевременного обслуживания, в первую очередь — контроля за чистотой масла. Развитие технологий сегодня направлено на повышение энергоэффективности гидроприводов, их интеграцию с электронными системами управления (электрогидравлика) и внедрение средств предиктивной диагностики для предотвращения отказов.