Содержание страницы

Современные пневматические приводы представляют собой надежные и эффективные устройства, которые широко применяются в промышленной автоматике, станкостроении и машиностроении. Они основаны на использовании энергии сжатого воздуха, что обеспечивает простоту эксплуатации, высокую скорость отклика и экологическую безопасность. В отличие от гидравлических систем, пневмоприводы отличаются меньшими массогабаритными показателями, а также более низкими затратами на техническое обслуживание. Для корректной работы таких систем важно не только качество применяемых компонентов, но и правильная подготовка воздуха, а также использование надежных распределительных и исполнительных устройств. В данной статье подробно рассматриваются основные элементы пневмопривода, их принцип действия, конструктивные особенности и области применения.

Пневматический привод, или сокращенно пневмопривод, является одним из наиболее востребованных видов приводных систем, которые применяются в современном машиностроении и промышленной автоматизации. Его можно встретить в металлорежущих станках, производственных манипуляторах, транспортных устройствах и других автоматизированных комплексах. В отличие от гидропривода, где источником энергии служит жидкость под давлением, в пневмоприводе используется сжатый воздух, приводящий в действие исполнительный орган механизма. Сжатый воздух в свою очередь создается путем преобразования других видов энергии, чаще всего электрической, в энергию сжатия газа.

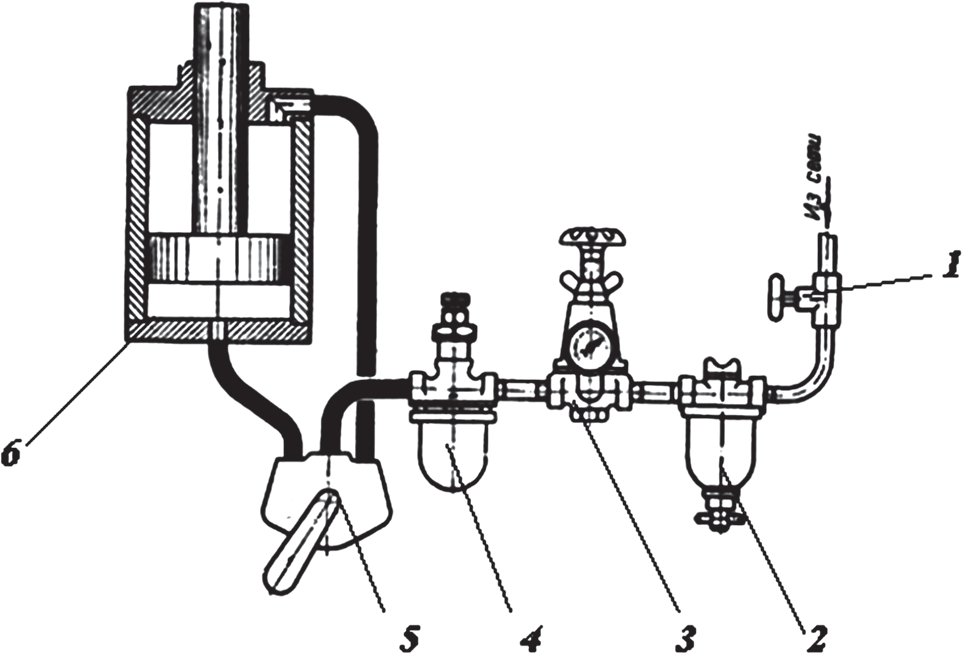

По принципу действия пневматический привод (рис. 1) имеет много общего с гидравлическими системами, однако благодаря особенностям рабочей среды – воздуха – отличается рядом эксплуатационных преимуществ: простотой обслуживания, высокой скоростью срабатывания, экологической безопасностью. Вместе с тем, надежность работы пневмосистемы во многом определяется качеством подготовки сжатого воздуха, а также состоянием уплотнений, которые должны обеспечивать минимальные утечки.

Рис. 1. Схема пневмопривода: 1 – кран магистральный; 2 – фильтр-влагоотделитель; 3 – регулятор давления; 4 – маслораспылитель; 5 – распределительный кран (золотник); 6 – исполнительное устройство – пневмоцилиндр

1. Устройства подготовки сжатого воздуха

Рабочая эффективность пневмопривода напрямую связана с качеством воздуха, поступающего в систему. Согласно общим требованиям, в том числе регламентируемым ГОСТ 17433-80, сжатый воздух должен быть очищен от влаги и механических примесей, стабилизирован по давлению и дополнительно обогащен масляным туманом, который снижает износ трущихся деталей. Только при соблюдении этих условий достигается долговечная и безаварийная эксплуатация оборудования.

Как правило, давление воздуха в магистрали составляет 0,4–0,6 МПа. С помощью регулятора давления его можно стабилизировать на выходе в пределах от 0,35 до 0,6 МПа (в зависимости от конструкции устройства). Благодаря этому обеспечивается оптимальный режим работы пневмоцилиндров и распределительных элементов.

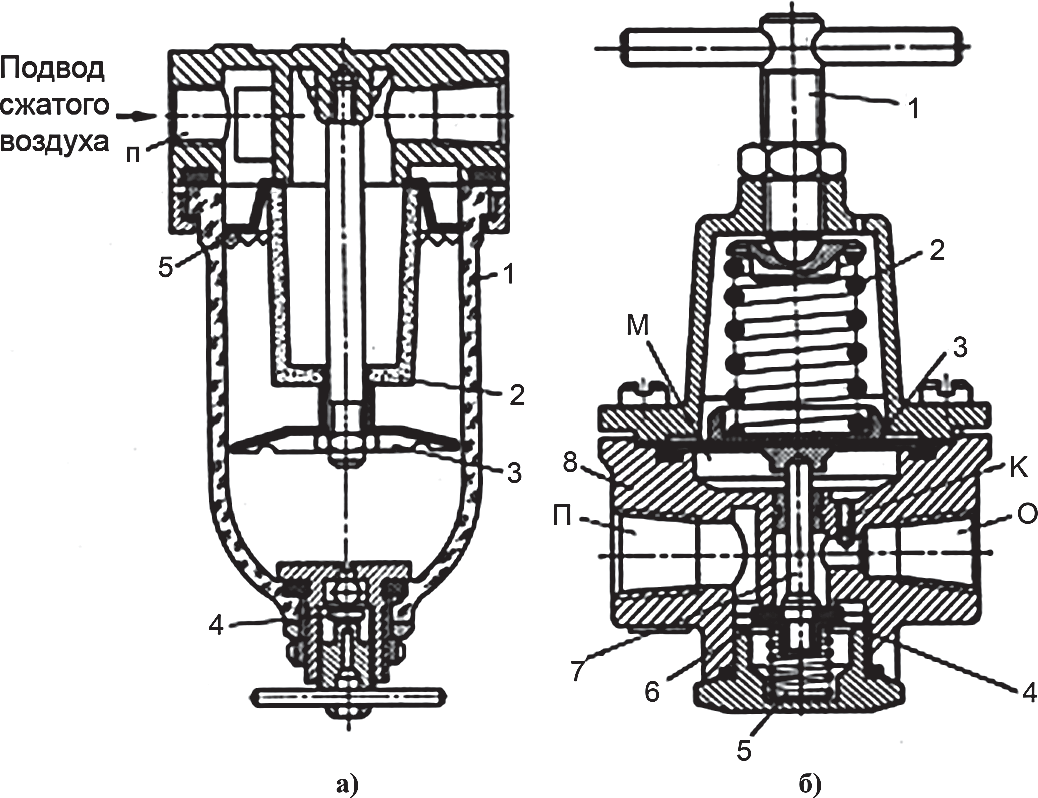

Фильтры-влагоотделители служат для очистки воздуха, поступающего из компрессорной линии. При прохождении воздуха через отверстие П (рис. 2, а) и щели отражателя 5 он мгновенно расширяется, охлаждается, и содержащаяся в нем влага конденсируется. Капли воды оседают на стенках стакана 1 и стекают вниз, скапливаясь под заслонкой 3. Одновременно через фильтрующий элемент 2 воздух очищается от пыли и мелких частиц, после чего в уже подготовленном виде поступает в рабочую магистраль. Для удаления скопившейся влаги и примесей используется запорный клапан 4, открывающийся под действием избыточного давления.

Рис. 2. Фильтр-влагоотделитель (а) и регулятор давления (б)

Регуляторы давления с диафрагмой (рис. 2, б) являются наиболее распространенным типом устройств для стабилизации давления воздуха. Принцип их работы заключается в автоматическом изменении положения клапана 6 под воздействием диафрагмы 3 и пружины 2. При падении давления диафрагма прогибается, толкатель 7 открывает клапан 6, увеличивая подачу воздуха через отверстие П в выходное отверстие О. Когда давление достигает заданного значения, диафрагма выпрямляется, уменьшая подачу и тем самым стабилизируя поток. Жесткость пружины, задающая уровень выходного давления, регулируется винтом 1. Подобные регуляторы обеспечивают высокую точность стабилизации и соответствуют требованиям ГОСТ 21804-94.

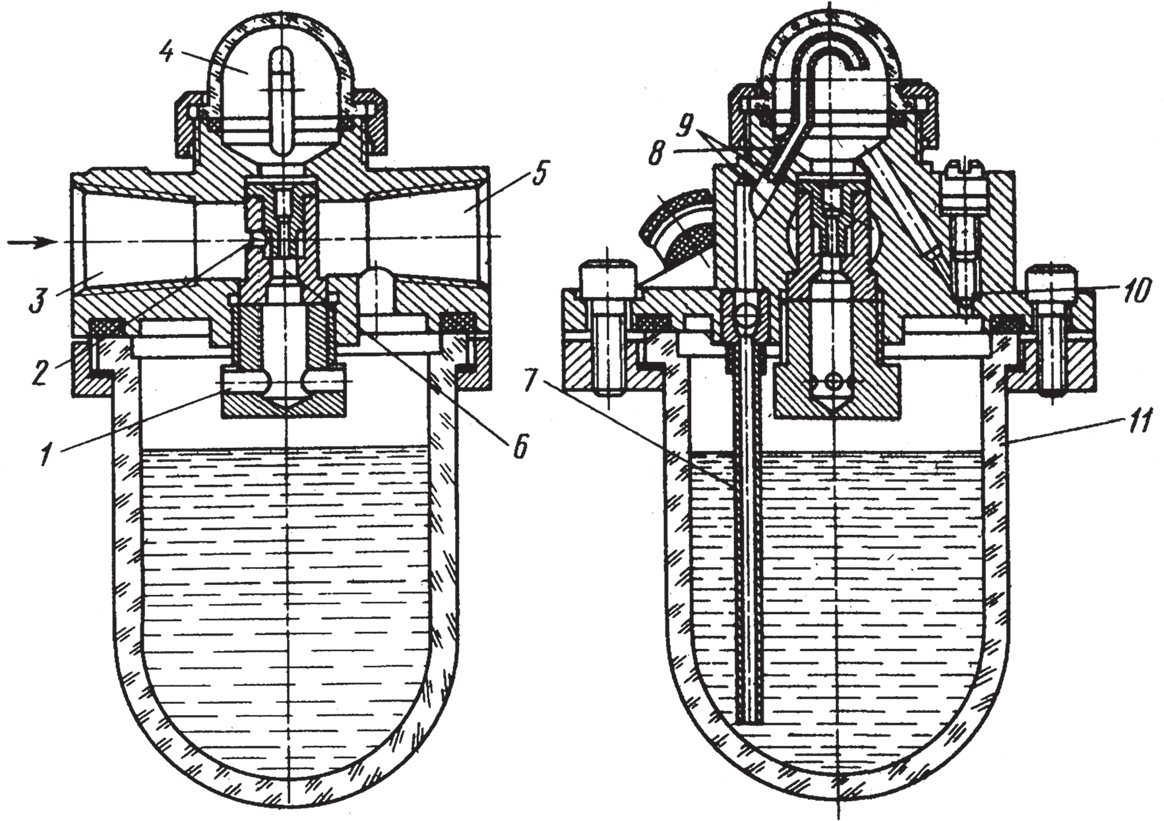

Маслораспылитель (рис. 3) предназначен для ввода в поток воздуха мелкодисперсных частиц масла. Это необходимо для снижения трения и защиты деталей от износа, особенно в тех случаях, когда трущиеся пары работают при повышенных нагрузках. Воздух, поступающий через входное отверстие 3, разделяется на два потока: один направляется по кольцевому каналу 9 к выходу 5, другой – через каналы 2 и 1 в резервуар 11, где находится масло. При полностью открытом дросселе 10 давление в резервуаре и в полости 4 одинаковое, что предотвращает образование капель. Когда же дроссель прикрывается, давление в полости 4 понижается, и масло под действием перепада давления поступает через трубку 6 и далее через трубку 8 к выходному потоку. При этом шарик 7 выполняет роль обратного клапана, обеспечивая дозированную подачу масла.

Рис. 3. Маслораспылитель

Таким образом, блок подготовки воздуха – фильтр-влагоотделитель, регулятор давления и маслораспылитель – играет ключевую роль в обеспечении стабильной и надежной работы пневмопривода. Без правильно организованной подготовки воздуха срок службы оборудования сокращается, увеличиваются утечки и возрастает риск отказов исполнительных механизмов.

2. Исполнительные устройства

Основными рабочими элементами пневматического привода являются исполнительные устройства, преобразующие энергию сжатого воздуха в полезное механическое движение. Наиболее распространённым видом таких устройств считается пневмоцилиндр, который выполняет роль пневматического двигателя возвратно-поступательного действия.

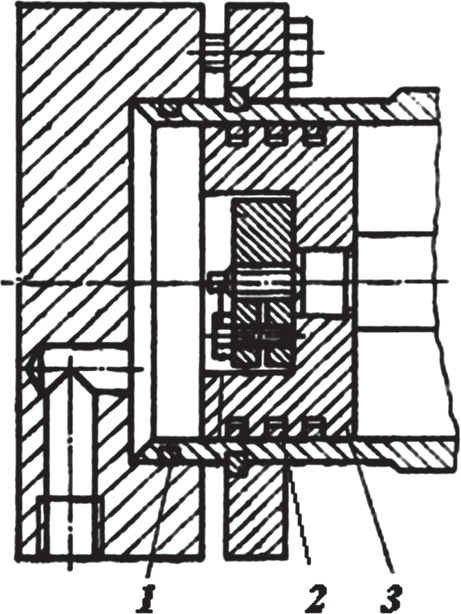

Пневмоцилиндр (рис. 4) представляет собой конструкцию, в которой за счёт подачи воздуха в рабочие полости обеспечивается движение поршня, передающего усилие на шток. В зависимости от технических задач цилиндры могут быть выполнены в двух вариантах: с неподвижным корпусом и перемещающимся поршнем либо наоборот – с неподвижным поршнем и подвижным цилиндром. Такое разнообразие конструкций позволяет использовать их как в простых механизмах, так и в сложных автоматизированных установках.

Рис. 4. Пневмоцилиндр: 1 – неподвижное кольцо круглого сечения; 2 – подвижное кольцо круглого сечения; 3 – поршень

В машиностроении пневмоцилиндры классифицируются на одностороннего и двустороннего действия. В первом случае возврат поршня осуществляется с помощью пружины или внешних сил, во втором – для возврата используется сжатый воздух, подаваемый в противоположную полость. Цилиндры двустороннего действия обеспечивают большую мощность и надёжность при реверсивных движениях и широко применяются в станках и автоматических линиях.

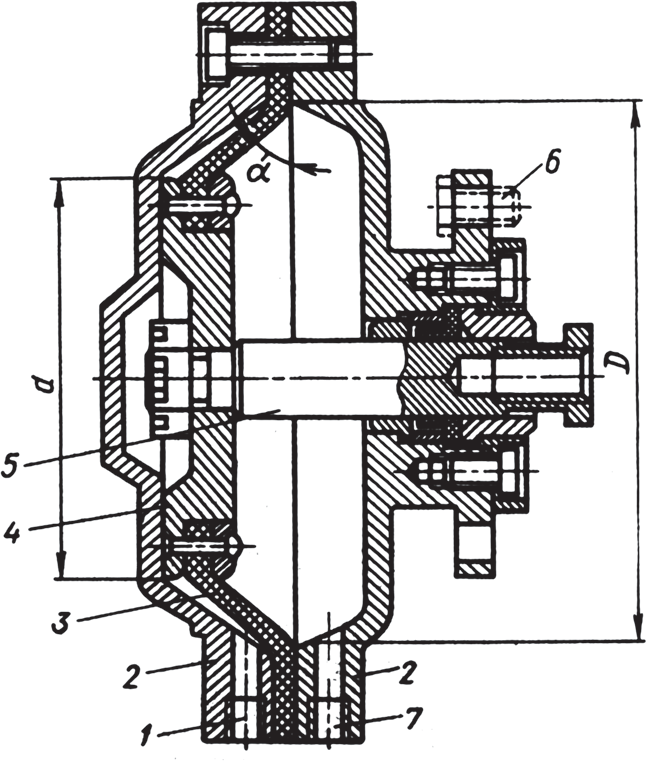

Другим важным исполнителем пневмопривода является пневмокамера двустороннего действия (рис. 5). Она закрепляется к корпусу машины при помощи фланца и болтов 6. При подаче воздуха через отверстие 1 он заполняет бесштоковую полость, ограниченную крышкой 2 и эластичной диафрагмой 3. Диафрагма зажата по наружному диаметру D крышкой 2, а по внутреннему диаметру d – диском 4 со штоком 5. В результате воздух оказывает давление на диафрагму, смещая её вместе с присоединёнными деталями вправо. При подаче воздуха через отверстие 7 процесс происходит в обратном направлении, и диафрагма возвращается в исходное положение.

Рис. 5. Пневмокамера двустороннего действия

Пневмокамеры этого типа применяются в случаях, когда необходимо обеспечить плавное движение при относительно небольшом ходе и усилии. Их часто используют в зажимных устройствах и системах позиционирования. Благодаря простоте конструкции и минимальному количеству трущихся элементов, такие камеры отличаются высокой долговечностью.

3. Распределительные устройства

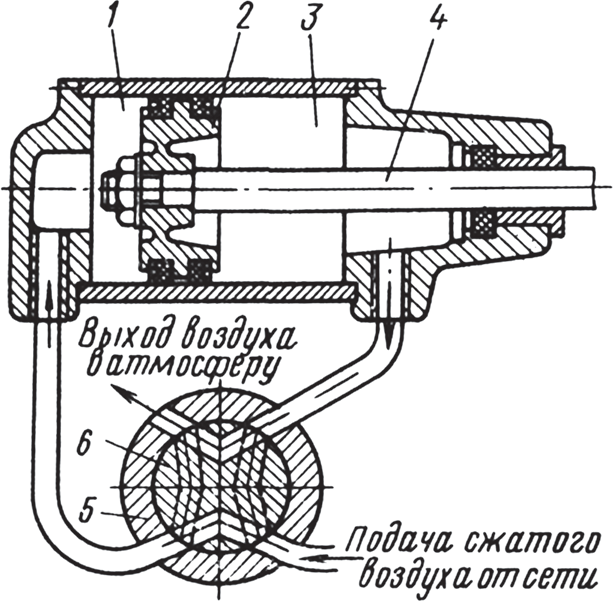

Для управления направлением движения воздуха в пневмоприводе используются распределительные устройства. Основная их функция – переключение потоков сжатого воздуха между различными полостями исполнительных органов и сброс отработанного воздуха в атмосферу. Одним из наиболее характерных представителей является распределительный кран (рис. 6).

Распределительный кран работает на основе золотникового механизма. Когда рукоятка 6 установлена так, что каналы золотника 5 располагаются параллельно горизонтальной оси, воздух подается в левую полость 1 цилиндра. В этот момент поршень 2 со штоком 4 перемещается вправо, а воздух из правой полости 3 через распределитель выводится в атмосферу. Если же рукоятка 6 повернута в положение, при котором каналы золотника ориентированы вдоль вертикальной оси, то воздух поступает уже в полость 3, и поршень перемещается в противоположную сторону. Таким образом, обеспечивается реверс движения.

Рис. 6. Схема работы распределителя – крана с плоским золотником для воздуха

Существуют и более совершенные распределительные механизмы, в том числе с электропневматическим управлением, которые обеспечивают высокую скорость переключений и могут быть интегрированы в системы ЧПУ. Однако классический распределительный кран с плоским золотником до сих пор применяется благодаря своей простоте и надежности.

Аналогично гидравлическим системам, в пневмоприводе используется плунжер-золотник. Его задача – соединять напорную магистраль с рабочей полостью цилиндра, а также выводить отработанный воздух в атмосферу. Управление движением плунжера может выполняться различными способами: вручную, с помощью кинематических устройств (например, кулачков), электромагнитов или пневмогидравлических систем. На практике наиболее распространены пневмораспределители с электромагнитным управлением, так как они позволяют легко автоматизировать процесс.

Таким образом, распределительные устройства играют ключевую роль в управлении пневмоприводами. От их конструкции и точности изготовления зависит эффективность работы всей системы. В ряде случаев их проектирование и испытания выполняются в соответствии с нормами ГОСТ 20456-75, что гарантирует стандартизацию и надёжность эксплуатации.

Заключение

Пневмопривод является универсальным техническим решением для множества производственных задач. Его применение позволяет повысить производительность оборудования, снизить энергозатраты и обеспечить стабильную работу механизмов. Ключевыми факторами надежности пневмосистемы выступают качественная подготовка сжатого воздуха, корректная настройка регуляторов давления, регулярное обслуживание маслораспылителей и фильтров, а также использование надежных распределительных устройств.