Содержание страницы

Современные автомобили предъявляют всё более высокие требования к безопасности, экономичности и экологичности. Одним из ключевых факторов, обеспечивающих пассивную безопасность транспортного средства, является конструкция кузова. В последние десятилетия в автомобилестроении всё шире применяются высокопрочные тонколистовые стали — материалы, сочетающие высокую механическую прочность с малой массой. Это позволяет не только повысить жёсткость кузова и его устойчивость к деформациям при ДТП, но и снизить расход топлива за счёт уменьшения массы автомобиля.

Вместе с тем, работа с такими материалами предъявляет повышенные требования к технологиям изготовления, окраски и ремонта. Их восстановление требует специализированного оборудования и строго соблюдения термических и механических режимов. В данном материале рассматриваются основные свойства высокопрочной стали, применяемой в автомобильных кузовах, особенности их ремонта, окраски и рекомендации по восстановлению элементов пассивной безопасности.

Первые автомобили конца XIX – начала XX века имели кузова, выполненные из дерева, а затем из обычной низкоуглеродистой стали. Однако уже в 1930-х годах началась разработка и использование более прочных сталей. Одним из первых примеров стал Ford V8 (1932), в котором активно применялись усиленные кузовные элементы.

С 1970-х годов на фоне нефтяных кризисов и стремления к уменьшению массы автомобиля начался активный поиск материалов, способных сочетать лёгкость с прочностью. В 1980-х годах появились первые массовые автомобили, кузова которых частично выполнялись из высокопрочной стали — это были преимущественно японские и немецкие модели. К началу 2000-х годов доля таких сталей в кузове среднестатистического легкового автомобиля составляла до 35–40%.

Сегодня современные модели премиум- и среднего класса содержат до 60% высокопрочной или сверхвысокопрочной стали в конструкции кузова, что позволяет значительно повысить уровень безопасности без увеличения массы автомобиля.

1. Материалы, используемые для изготовления кузова автомобиля

Современные автопроизводители неизбежно сталкиваются с необходимостью уменьшения массы транспортных средств. Это обусловлено ужесточающимися экологическими нормами, среди которых всё чаще встречаются налоговые меры, зависящие от показателей расхода топлива и объема выбросов углекислого газа (CO2). Выбросы CO2 напрямую связаны с количеством потребляемого топлива: чем выше экономичность, тем ниже эмиссия. Одним из ключевых факторов, определяющих расход топлива, является масса автомобиля.

Однако снижение массы транспортного средства должно идти в строгом соответствии с другими важнейшими требованиями. Это и обеспечение должного уровня пассивной безопасности, и экологичность производства, и снижение шума, и долговечность конструкций, включая устойчивость к коррозии и увеличение межремонтных интервалов. Также необходимо учитывать комфорт эксплуатации. Поэтому сегодня уменьшение снаряжённой массы становится одним из важнейших критериев технического совершенства автомобилей.

Основной путь к снижению веса заключается в применении инновационных материалов, в том числе легких металлов и сплавов. Наибольшую долю массы кузова составляют высокопрочные стали, алюминиевые и магниевые сплавы, совокупно достигающие до 70 % от общей массы конструкции. Применение высокопрочных материалов позволяет добиться снижения толщины деталей и, соответственно, их массы — до 25 % по сравнению с традиционными сталями.

До недавнего времени в кузовостроении преобладали стандартные марки листовой стали — углеродистые сорта, отличающиеся высокой штампуемостью. Они обладают рядом преимуществ: сравнительно невысокой стоимостью, высокой ремонтопригодностью, отличной способностью к вытяжке и гибке без риска образования трещин. Такие материалы также хорошо поглощают энергию удара, тем самым обеспечивая защиту водителя и пассажиров при аварийных ситуациях. Основной недостаток — большая масса.

В связи с этим возрос интерес к применению высокопрочных сталей, обладающих улучшенными характеристиками при меньшем весе. Эти стали характеризуются пределом прочности от 210 МПа и выше. Что же включает в себя термин «высокопрочный стальной лист»? Основные прочностные параметры — предел текучести, сопротивление разрушению, предел упругости — зависят от химического состава и способа термообработки. Главным отличием высокопрочного листа является именно повышенный предел текучести по сравнению с традиционными сортами стали.

Существует несколько обозначений таких сталей, происходящих из англоязычной и немецкоязычной терминологии:

- HSLA (англ. High Strength Low Alloy — высокопрочная низколегированная сталь);

- HSS (англ. High Strength Steel — высокопрочная сталь общего назначения);

- MHZ (нем. Mikrolegierte Höherfeste Ziehgute — микролегированная высокопрочная холоднокатаная сталь).

Среди разновидностей высокопрочных сталей можно выделить несколько технологически значимых типов:

Легированная сталь — материал, содержащий незначительное количество легирующих элементов, таких как ниобий (Nb) и титан (Ti). Эти добавки улучшают структуру металла и повышают его прочностные характеристики.

Рефосфатированная сталь — при её производстве фосфор, негативно влияющий на свариваемость, сначала полностью удаляется, а затем в минимальных дозах (до 0,1 %) вновь вводится для повышения прочности и устойчивости к коррозии.

Двухфазная сталь — технология повышения прочности основана на формировании микроструктуры с включением мартенсита. Этот процесс происходит в два этапа: растворение углерода в аустените с последующим преобразованием в мартенсит, что вызывает упрочнение за счёт структурных дефектов.

Термически упрочненная сталь (англ. Bake Hardening Steel) — такая сталь подвергается процессу вторичного нагрева при температуре около 170 °С в течение 30 минут, что способствует увеличению предела текучести. Данный процесс, как правило, совмещается с сушкой лакокрасочного покрытия кузова.

Упрочнение за счет формования — листовая сталь может быть упрочнена путём холодной деформации (вальцевания), при которой происходит упрочнение материала. Однако этот метод ограничен из-за риска увеличения хрупкости: чем выше качество проката, тем выше склонность к растрескиванию при формовке, что делает его не всегда применимым для кузовных элементов.

Таким образом, выбор материалов и технологий для изготовления кузовов современных автомобилей представляет собой сложную инженерную задачу, требующую баланса между прочностью, массой, стоимостью и технологичностью. Высокопрочные и легированные стали позволяют производителям эффективно снижать массу без ущерба для безопасности, что делает их незаменимыми при создании автомобилей нового поколения.

2. Особенности восстановления кузовов из высокопрочной стали

Учитывая, что кузов автомобиля представляет собой как остов конструкции, так и основную несущую часть транспортного средства, обеспечивающую размещение систем пассивной и активной безопасности, крайне важно рассмотреть особенности восстановления кузовов, выполненных из современных высокопрочных сталей.

Восстановление геометрии кузовных панелей из высокопрочной стали. Специалисты академии DEKRA (Германия, «Союз работников технического надзора за автомобильным транспортом») провели комплексные исследования, направленные на выявление различий в ремонте кузовных элементов, изготовленных из высокопрочной стали и обычной листовой стали. Анализ включал оценку времени, затрачиваемого на восстановление, а также качество устранения дефектов. Кроме того, был проведен сравнительный анализ степени повреждений после деформации в равных условиях.

В качестве исследуемых элементов использовали новые дверные панели, подвергшиеся идентичному воздействию. В результате на поверхностях образовались мелкие вмятины, продольные углубления и вдавленные участки. Все параметры повреждений тщательно фиксировались до и после деформации. Толщина применённой стали составляла 0,7 и 0,8 мм.

Максимальная разница в результатах наблюдалась при измерении продольных углублений: обычная сталь толщиной 0,8 мм деформировалась на величину около 10 мм, тогда как аналогичная панель из высокопрочной термически упрочнённой стали с пределом текучести до 260 Н/мм2 изменила форму лишь на 2 мм. Эта высокая устойчивость к деформации объясняется применением рефосфатированной стали, обладающей низкой пластичностью. В процессе устранения повреждений применялись стандартные инструменты: рихтовочные молотки, подкладки, чеканы и контропоры.

Ремонт включал грубую правку с вытягиванием крупных вмятин, затем — тонкую рихтовку с использованием молотков с остроконечными бойками, алюминиевых разглаживающих молотков и контропор с насечкой. Завершающий этап заключался в обработке напильниками и шлифовальной машинкой до состояния, готового к окрашиванию. Интересно, что восстановление панели из высокопрочной стали толщиной 0,8 мм занимало всего 55 % времени от среднего показателя ремонта аналогичной детали из обычной стали. Однако при толщине 0,7 мм время увеличивалось до 80 %, что объясняется увеличением площади дефектов при снижении толщины металла.

В случае сильных повреждений эффективность высокопрочной стали снижается, так как требуемое для правки усилие возрастает, а риск разрушения материала повышается. Упругая отдача материала также усиливается, что требует более точных и мощных ударов рихтовочным инструментом.

Ремонт формы кузова из высокопрочной стали. При восстановлении геометрии кузовных элементов, выполненных из высокопрочной листовой стали, из-за её повышенной жёсткости необходимо прикладывать большее усилие по сравнению с обычной сталью. В случае чрезмерного растяжения металл удлиняется неравномерно, что приводит к нарушению геометрии кузова. Особенно уязвимыми оказываются места стыков между обычными и высокопрочными деталями, так как напряжения там существенно возрастают.

Чтобы избежать разрушения обычной стали на стыке, требуется предварительное усиление не повреждённой зоны панели до переходного участка. Это повышает прочность соединения и устойчивость конструкции при восстановлении.

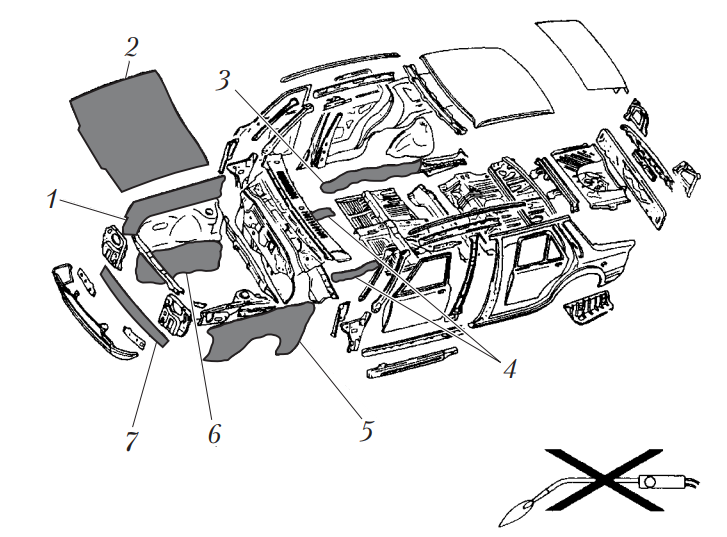

Распространённой ошибкой является попытка упрощения работы путём нагрева металла. Однако элементы из высокопрочной стали (рис. 1) при температуре около 400 °C теряют жёсткость и деформируются, в отличие от деталей из обычной стали. Поэтому нагрев до этой температуры при восстановлении формы приводит к потере прочности материала. Рекомендуется применять только «холодные» методы правки. В случае невозможности восстановления без нагрева следует заменить повреждённый элемент.

Интересно, что аналогичный подход целесообразен и для обычной стали, несмотря на более высокую температуру структурных изменений (около 740 °C). Так как визуальное определение температуры по цвету побежалости затруднено, от нагрева следует отказаться и в этом случае.

Рис. 1. Детали кузова, изготовленные из высокопрочной листовой стали: 1 — боковой передний щиток; 2 — капот; 3 — порог; 4 — усилители туннеля для карданного вала; 5 — переднее крыло; 6 — нижний боковой передний щиток; 7 — усилитель бампера

Сварка-пайка элементов из высокопрочной стали. В современном кузовном ремонте для соединения высокопрочных сталей, включая оцинкованные панели, широко применяется технология MIG-пайки (Metal-Inert-Gas). Этот метод, иногда называемый сварко-пайкой, используется в производстве автомобилей Audi, Opel, Citroёn, Toyota и Volkswagen.

Преимущество MIG-пайки заключается в низкой температуре плавления припоя — около 1000 °C, что значительно меньше температуры сварочной ванны при обычной полуавтоматической сварке (1500–1600 °C). При традиционной сварке происходит испарение цинка (температура плавления — 420 °C, кипения — 907 °C), что приводит к пористости шва, образованию трещин, нарушению устойчивости дуги и необходимости дополнительной антикоррозионной обработки.

Сварка-пайка осуществляется в среде инертного газа (аргона), с применением проволоки на медной основе с добавками алюминия (CuAl8) или кремния (CuSi3). Расплавленный припой образует соединение с цинком, в результате чего получается прочный и коррозионностойкий шов. Механическая прочность паяного соединения может быть сопоставима с латунью и превосходит прочность соединений из низкоуглеродистой стали.

MIG-пайка применяется также для соединения обычной, нержавеющей и даже черной стали, в том числе в различных комбинациях. Процесс может быть реализован с помощью синергетических сварочных аппаратов импульсного типа (рис. 2).

Рис. 2. Синергетический сварочный аппарат

Аппараты данного типа позволяют программировать накладывание импульсов на основной ток, что обеспечивает контроль переноса электродного металла и предотвращает перегрев зоны сварки. Напряжение сварки управляется синергетическим током, а параметр «баланс дуги» позволяет точно настраивать длину дуги в зависимости от условий пайки и состава газовой смеси.

Таким образом, технология сварко-пайки обеспечивает высокое качество соединения кузовных элементов из высокопрочной стали без ущерба для механических характеристик и коррозионной стойкости.

3. Особенности окрашивания кузова из высокопрочной листовой стали

В производстве современных автомобилей наружные панели капота и дверей часто изготавливаются с использованием высокопрочной листовой стали. Эти материалы обеспечивают высокую прочность при сравнительно малой массе, однако в процессе окрашивания и последующей сушки могут возникнуть технологические сложности, обусловленные их физико-механическими свойствами. Особенно это касается стадии термической обработки после нанесения лакокрасочного покрытия.

Сушка окрашенных элементов из высокопрочной стали требует строго регламентированного температурного режима. Например, при использовании инфракрасного нагревателя для нагрева таких панелей могут возникнуть дефекты в виде множественных мелких вмятин (лунок) на поверхности.

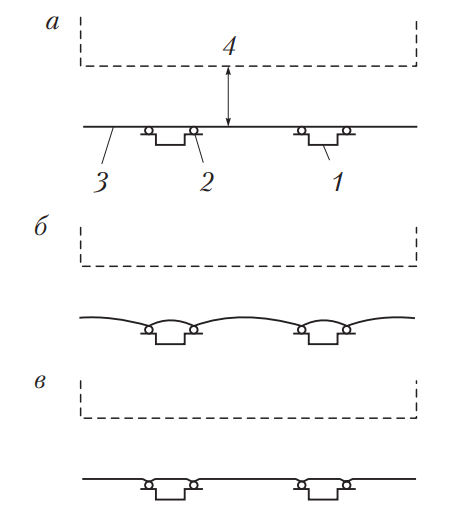

Визуально это напоминает последствия сильного града. Причину можно объяснить на примере конструкции капота автомобиля: он состоит из наружной панели, точечно приваренной к армирующему каркасу жёсткости (рис. 3, а). В момент интенсивного нагрева тонкий металлический лист расширяется и стремится изогнуться наружу, но в местах сварных соединений возникают ограничивающие деформацию усилия (рис. 3, б).

Рис. 3. Принципиальная схема температурной деформации наружной панели капота: а — исходное холодное состояние (1 — усиливающий элемент; 2 — точка сварки; 3 — панель; 4 — инфракрасный нагреватель); б — стадия нагревания; в — панель после охлаждения

Быстрое локальное поступление теплоты от инфракрасного излучателя приводит к интенсивному растяжению стали, особенно вблизи сварных соединений, где концентрация напряжений возрастает. Такие зоны сильно деформируются, а при резком охлаждении часть деформаций становится необратимой. После возврата всей панели к нормальной температуре, общая геометрия может восстановиться, но участки возле точек сварки остаются вмятыми, формируя визуальные дефекты, аналогичные повреждениям от града (рис. 3, в).

Для предотвращения таких дефектов необходимо строго соблюдать правильную технологию термической обработки. Рекомендуется выполнять сушку в сушильной камере, где можно обеспечить равномерный и щадящий нагрев. Оптимальной считается температура около 60 °С. Даже если при этом возникают незначительные деформации, они, как правило, устраняются самостоятельно после охлаждения, и элемент приобретает исходную форму.

Также важно правильно настроить параметры инфракрасного нагрева при необходимости локальной сушки. При использовании нагревателя мощностью 3,2 кВт минимальное расстояние до поверхности кузова должно составлять не менее 400 мм. При увеличении мощности до более высоких значений это расстояние должно быть увеличено до 450 мм. Подача тепла должна быть плавной: мощность инфракрасного излучателя увеличивается постепенно, а температура нагрева кузовной панели должна возрастать не быстрее чем на 10 °С в минуту.

Таким образом, при сушке окрашенных деталей из высокопрочной листовой стали крайне важно контролировать как интенсивность теплопередачи, так и скорость температурных изменений, чтобы избежать повреждений структуры металла и обеспечить высокое качество внешней поверхности кузовного элемента.

Заключение

Использование высокопрочной тонколистовой стали в конструкции кузова автомобиля — это технологический прорыв, позволяющий объединить безопасность, лёгкость и долговечность. Однако наряду с очевидными преимуществами, такие материалы требуют соблюдения высоких стандартов на всех этапах жизненного цикла автомобиля — от проектирования до ремонта. Технологии окрашивания, восстановления и термообработки должны соответствовать точным параметрам, иначе велик риск утраты механических свойств металла.

Понимание особенностей работы с высокопрочной сталью — важный фактор для специалистов автосервиса, конструкторов и технологов. Это позволяет не только восстанавливать кузова после аварий, но и сохранять заложенные производителем характеристики пассивной безопасности автомобиля на должном уровне.