Содержание страницы

В мире, где ресурсы ограничены, а экономическая эффективность является главным приоритетом, простое «купить новое» уступает место более разумному подходу — восстановлению. Технологии реновации, или восстановления изношенных деталей машин и механизмов, превратились из вспомогательной ремонтной операции в самостоятельную высокотехнологичную отрасль. Это не просто ремонт; это процесс возвращения детали к жизни, часто с улучшенными характеристиками, превосходящими исходные. Данный материал подробно раскрывает сущность и методологию проектирования технологических процессов восстановления — сложной инженерной задачи, лежащей в основе долговечности, надежности и экономической целесообразности эксплуатации любой техники.

Что такое технологический процесс восстановления деталей?

Технологический процесс восстановления деталей – это не просто набор операций, а научно-обоснованный и системно организованный комплекс мероприятий, целью которого является преобразование изношенной или поврежденной детали в полностью функциональное изделие. В ходе этого преобразования деталь проходит три ключевые стадии эволюции:

- Исходная заготовка: Это изношенная деталь, поступившая в ремонтный цех. На этом этапе проводится её очистка, мойка и первичная дефектация для определения характера и степени повреждений.

- Ремонтная заготовка: После подготовительных операций (например, удаления дефектного слоя механическим путем) деталь преобразуется в ремонтную заготовку. На этой стадии наносятся новые слои материала (методами наплавки, напыления, гальваники и др.) для компенсации износа.

- Восстановленная деталь: Финальная стадия, на которой деталь после нанесения покрытия проходит окончательную механическую обработку (точение, шлифование, полирование) для достижения точных геометрических размеров, требуемой шероховатости и качества поверхности, полностью соответствующих техническим требованиям чертежа.

Процесс восстановления является неотъемлемой и значительной частью общего производственного цикла ремонта машин. Его трудоемкость может достигать 30…50% от общей трудоемкости капитального ремонта, что подчеркивает важность грамотного и эффективного проектирования. Правильно выстроенная технология не только возвращает деталь в строй, но и напрямую влияет на себестоимость ремонта и последующие эксплуатационные расходы.

Многовариантность и сложность проектирования

Разработка оптимального технологического процесса восстановления — это сложная инженерная задача. Её специфика заключается в огромном разнообразии исходных условий: широчайшая номенклатура материалов деталей, множество типов дефектов (износ, трещины, коррозия, деформация) и богатый арсенал методов их устранения. Для одной и той же изношенной детали, например, коленчатого вала, можно предложить несколько принципиально разных маршрутов восстановления:

- Наплавка под слоем флюса с последующей термообработкой и шлифованием.

- Высокоскоростное газопламенное напыление с последующим полированием.

- Гальваническое осталивание (железнение) с финишной обработкой.

Задача инженера-технолога — из всех возможных вариантов выбрать тот, который обеспечит наилучшее сочетание производительности, экономической эффективности и требуемого ресурса для конкретных условий ремонтного предприятия.

Исходные данные для проектирования: фундамент технологии

Качественное проектирование невозможно без полной и достоверной исходной информации, которую условно делят на три группы.

1. Базовая документация

Это основа, определяющая «что» и «в каком количестве» нужно сделать. В её состав входят программное задание (объем и сроки ремонта), полный комплект конструкторской документации на изделие, а также рабочий чертеж и технические условия на саму деталь. Чертеж должен содержать исчерпывающую информацию: номинальные размеры и допуски, марку материала, требования к термообработке (например, твердость поверхностного слоя), необходимую шероховатость и другие параметры, критически важные для выбора метода восстановления.

2. Руководящая информация

Этот блок документов регламентирует «как» следует разрабатывать технологию. Сюда относятся отраслевые и корпоративные стандарты, руководства по капитальному ремонту и общие технические условия. Ключевую роль здесь играют государственные стандарты. Например, вся технологическая документация должна разрабатываться в соответствии с требованиями Единой системы технологической документации (ЕСТД), а комплектность конструкторских документов определяется ГОСТ 2.102-2013 «ЕСКД. Виды и комплектность конструкторских документов», который является действующим и актуальным.

3. Справочная информация

Это технологический «инструментарий» инженера: каталоги оборудования, справочники по прогрессивным технологиям, альбомы планировок цехов. Современная справочная база позволяет интегрировать в процесс передовые тенденции:

- Интенсификация процессов: Применение автоматизированных комплексов для наплавки и напыления, использование станков с ЧПУ для механической обработки.

- Инновационные методы обработки: Внедрение электрофизических и электрохимических методов, лазерной закалки, ультразвуковой финишной обработки для достижения уникальных свойств поверхности.

- Современные упрочняющие технологии: Использование детонационного напыления, микроплазменного напыления, ионной имплантации для создания износостойких и коррозионно-стойких слоев.

- Организация поточного производства: Создание специализированных поточных линий для массового восстановления однотипных деталей, что резко снижает себестоимость.

Этапы жизненного цикла технологии восстановления

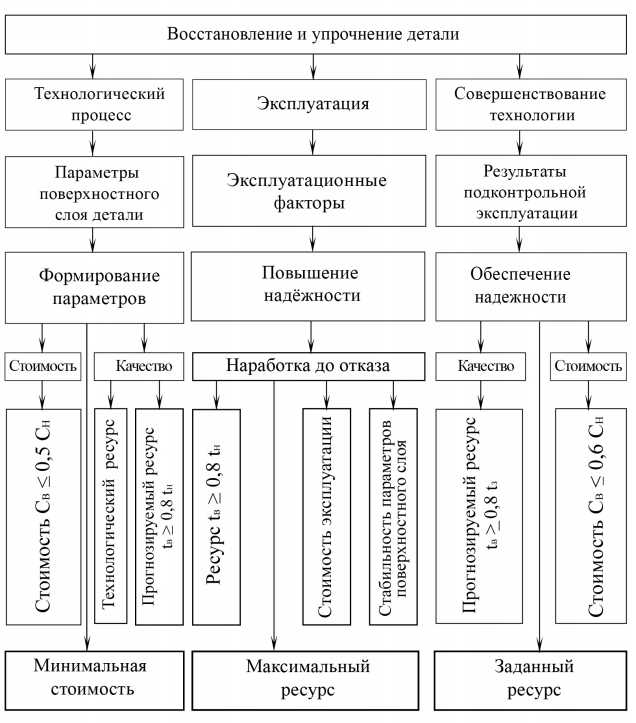

Процесс создания и внедрения технологии — это циклический процесс, состоящий из трех взаимосвязанных этапов, как показано на рис. 1.

Рис. 1. Структура проектирования технологического процесса восстановления деталей

- Процедура проектирования: Непосредственная разработка технологической документации, включая выбор методов, расчет режимов, нормирование операций и проектирование оснастки.

- Апробация и испытания: Восстановление опытной партии деталей. Эти детали проходят стендовые испытания и подконтрольную эксплуатацию в реальных условиях для оценки их надежности и фактического ресурса.

- Совершенствование и оптимизация: На основе данных, полученных в ходе испытаний, в технологию вносятся коррективы. Если ресурс оказался недостаточным, процесс дорабатывается с целью повышения долговечности изделий. Это цикл непрерывного улучшения.

Ключевые критерии оценки: цена, качество и ресурс

Любой разработанный техпроцесс оценивается по двум главным критериям: стоимость восстановления и качество, выраженное через прогнозируемый ресурс.

Повышение точности и качества неизбежно ведет к росту долговечности, но одновременно и к удорожанию. Например, ужесточение допусков на размер или требований к структуре покрытия сужает технологическое «окно» — диапазон режимов обработки (температуры, тока, давления), при которых достигается нужный результат. Это повышает риск брака и требует более сложного и дорогого оборудования для контроля параметров, что в итоге увеличивает себестоимость детали.

Надежность и долговечность восстановленных деталей напрямую зависят от свойств их поверхностного слоя. В идеале, прогнозируемый ресурс восстановленной детали должен быть не меньше ресурса других деталей в узле, чтобы не нарушать межремонтные интервалы всего агрегата. Установка детали с меньшим ресурсом — это «бомба замедленного действия», которая приведет к преждевременному выходу из строя всей машины и значительным финансовым потерям. Поэтому технико-экономическое обоснование всегда проводится для узла (сопряжения) в целом.

Современные инженерные методики, включая математическое моделирование и системы конечно-элементного анализа (FEA), позволяют с высокой точностью прогнозировать ресурс детали, учитывая условия эксплуатации и параметры нанесенного покрытия. Это дает возможность еще на этапе проектирования выбрать оптимальный способ восстановления. Допустимым минимумом считается ресурс на уровне 80% от ресурса новой детали, но передовые технологии часто позволяют превзойти этот показатель в 1.5-2 раза.

Выбор оптимального способа восстановления

Выбор конкретного метода — это многофакторный анализ, включающий оценку дефектов, анализ чертежа, анализ парка оборудования и, конечно, технико-экономические расчеты. Профессор В.А. Шадричев предложил руководствоваться двумя последовательными критериями.

Критерий применимости: Позволяет отсеять заведомо неподходящие методы. Например, нельзя применять пластическую деформацию для восстановления хрупких чугунных деталей или наносить тонкий слой хрома на поверхность с износом в несколько миллиметров.

Критерий долговечности: Сравнивает оставшиеся методы по коэффициенту долговечности — отношению ресурса восстановленной детали к ресурсу новой. Чем выше этот коэффициент, тем совершеннее технология. В таблице 1 приведены сравнительные данные для различных методов.

Таблица 1

Сравнительная эффективность популярных способов восстановления

| Тип детали, сопряжения и характер работы | Материал сопрягаемой детали | Коэффициенты долговечности деталей после восстановления | |||||

| Хромированием | Железнением (осталиванием) | Металлизацией (напылением) | Вибродуговой наплавкой | Автоматической наплавкой под флюсом | Ручной электродуговой наплавкой | ||

| Восстановление валов для подшипников скольжения при статической нагрузке | Баббит Бронза |

1,50 0,95 |

0,75 0,83 |

0,90 0,85 |

0,95 0,95 |

0,85–0,90 – |

– – |

| Восстановление валов для подшипников скольжения при знакопеременной нагрузке | Баббит Бронза |

1,25 1,00 |

0,85 0,80 |

0,60–1,00 – |

0,80 – |

0,85 – |

– – |

| Оси и валы, работающие в паре с бронзовыми втулками | Бронза | – | – | – | 1,00 | 0,80–0,90 | 0,70–0,75 |

| Цилиндрические штоки с возвратно-поступательным движением в направляющих | Серый чугун | 2,50 | 0,83 | – | – | – | – |

| Фиксированные штоки во втулках (вращение и поступательное движение) | Чугун Бронза |

1,50 0,64 |

0,90 0,57 |

– – |

– – |

– – |

|

| Цилиндрические поверхности крестовин карданных валов | Сталь легированная | – | – | – | 0,87 | – | – |

| Посадочные места под подшипники качения (посадка с натягом; переходная; подвижная) | Сталь шарикоподшипниковая | 1,30–1,40 1,58 – |

0,70–0,74 0,54 – |

– 0,73 0,74 |

0,87–1,00 0,94 1,00 |

– – 1,00 |

– – 0,90 |

| Восстановление шлицевых поверхностей | Сталь легированная | – | – | – | – | 0,80–1,00 | 0,64–0,75 |

| Ремонт наружной резьбы на валах | Сталь углеродистая | – | – | – | 0,85–1,00 | 0,90–1,00 | 0,80–0,90 |

Типичные ошибки проектирования и их последствия

Низкая наработка до отказа и даже аварийные ситуации часто являются следствием ошибок, допущенных на этапе проектирования технологии. Вот пять наиболее распространенных:

- Нестабильность структуры и размеров: Возникает, если материал покрытия не был стабилизирован (например, термообработкой) и в процессе эксплуатации под действием температур и нагрузок в нем происходят структурные превращения, ведущие к изменению размеров.

- Остаточные деформации: Проявляются при деформационном изнашивании, если материал покрытия не обладает достаточной прочностью.

- Недостаточная толщина упрочненного слоя (hэ): Критично для методов поверхностной закалки (лазерной, ТВЧ). Если износ в процессе эксплуатации превысит толщину упрочненного слоя, деталь начнет катастрофически быстро изнашиваться.

- Высокие растягивающие напряжения: Многие методы нанесения покрытий (особенно наплавка и некоторые виды напыления) формируют в поверхностном слое остаточные напряжения растяжения. В зонах концентрации напряжений (галтелях, отверстиях) они могут спровоцировать образование усталостных трещин и разрушение детали.

- Дисбаланс износостойкости в паре трения: Чрезмерное упрочнение одной детали может привести к ускоренному износу сопряженной, более мягкой детали. В итоге ресурс всего узла трения не увеличится, а снизится.

Важно отметить и психологический фактор: обслуживающий персонал часто с недоверием относится к восстановленным деталям. Поэтому при анализе преждевременных отказов необходимо участие квалифицированных представителей ремонтного предприятия, чтобы отличить производственный брак от нарушений правил эксплуатации.

Общие принципы построения технологических процессов

Проектирование технологии восстановления — это структурированный процесс, который выполняется в строгой последовательности. Вся разрабатываемая документация должна соответствовать стандартам Единой системы технологической документации (ЕСТД).

Процесс может быть описан с разной степенью детализации:

- Маршрутное описание: Краткий перечень операций в последовательности их выполнения, оформленный в маршрутной карте.

- Операционное описание: Полное, подробное описание каждой операции с указанием всех переходов, режимов обработки, используемого инструмента и оснастки.

Этапы разработки технологического процесса:

- Анализ исходных данных: Глубокое изучение конструкции детали, условий её работы, характера нагрузок и типовых дефектов на основе чертежей и дефектной ведомости.

- Выбор типового процесса (ТТП): Если на предприятии уже есть отработанные технологии для аналогичных деталей, полная разработка не требуется. Технолог адаптирует существующий типовой процесс под конкретные размеры и особенности данного изделия.

- Составление технологического маршрута: Определение последовательности операций (мойка, дефектация, подготовка поверхности, нанесение покрытия, механическая обработка, контроль) и выбор основного оборудования.

- Детальная разработка операций: Самый трудоемкий этап, включающий расчет режимов обработки, выбор инструмента и оснастки, проектирование специальных приспособлений и контрольных средств.

- Нормирование процесса: Расчет норм времени на выполнение каждой операции и норм расхода основных и вспомогательных материалов (электродов, проволоки, газов, абразивов).

- Определение требований безопасности: Разработка инструкций по технике безопасности и производственной санитарии в соответствии с системой стандартов ГОСТ 12.0.003-2015 «ССБТ. Опасные и вредные производственные факторы. Классификация» и другими нормативными актами.

- Расчет экономической эффективности: Сравнение затрат на восстановление с ценой новой детали. Расчет позволяет выбрать наиболее рентабельный вариант технологии с учетом программы ремонта (объема выпуска).

- Оформление и нормоконтроль: Финальная проверка всей документации на соответствие стандартам (ЕСТД, ЕСКД), после чего она утверждается главным инженером и передается в производство.

Заключение: Будущее за интеллектуальной реновацией

Проектирование технологий восстановления деталей — это комплексная дисциплина на стыке материаловедения, машиностроения и экономики. Качество и надежность современных машин во многом зависят от ограниченного числа ключевых, наиболее нагруженных деталей. Именно на их грамотном и эффективном восстановлении должны быть сосредоточены усилия инженеров-технологов.

С развитием технологий Индустрии 4.0, таких как аддитивное производство (3D-печать металлами), роботизированные комплексы и системы автоматизированного проектирования (САПР), процесс реновации становится все более интеллектуальным и точным. Переход от традиционных методов к цифровому проектированию позволяет не просто восстанавливать детали, а целенаправленно создавать на их поверхностях структуры с заданными эксплуатационными свойствами, гарантируя требуемый ресурс и высочайшую надежность.