Восстановление деталей способами объемного и поверхностного пластического деформирования основано на использовании пластических свойств материала восстанавливаемых деталей, т. е. способности при определенных условиях нагружения приобретать остаточные деформации. В результате пластического течения материала под действием приложенных сил происходит его избирательное перераспределение с нерабочих на изношенные поверхности. Эти способы экономичны, так как не требуют нанесения дополнительного металла и применения сложного технологического оборудования. Они, как правило, позволяют в рамках одной технологической операции решить комплексную задачу обеспечения качества изделий путем одновременного восстановления размеров, формы изношенных деталей и упрочнения материала. Способы пластического деформирования

могут быть использованы для восстановления точности деталей путем устранения пространственной погрешности взаимного расположения поверхностей (устранения коробления изделий правкой), для восстановления размеров и формы изношенных поверхностей, восстановления физико-механических свойств поверхностного слоя материала и повышения несущей способности контактных поверхностей путем создания на них регулярного микрорельефа.

Способы правки деталей

В процессе эксплуатации многие детали автомобилей (коленчатые и распределительные валы, валы коробок передач, полуоси, шатуны и др.) теряют свою первоначальную точность из-за остаточных деформаций изгиба и скручивания, т. е. вследствие образования пространственной погрешности (коробления) деталей. В авторемонтном производстве для восстановления точности деформированных деталей применяют в основном способ правки упругопластическим изгибом (правка под прессом).

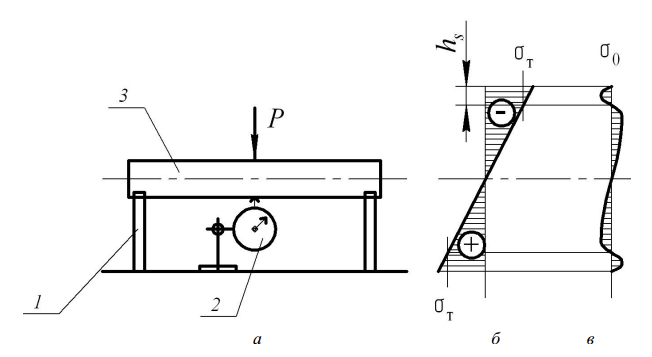

На рис. 1,а приведена схема правки вала упругопластическим изгибом. Правку установленной в призмах детали производят при помощи пресса. Под действием силы Р осуществляют перегиб вала, который контролируют индикатором часового типа. Величина перегиба обусловлена упругой деформацией (отдачей) изделия, возникающей после снятия нагрузки. В зависимости от жесткости деталей их перегиб в момент правки может превышать исходный прогиб до 10 раз, т. е. если исходный прогиб равен 0,1 мм, то при правке величина перегиба будет составлять 1,0 мм. При этом со стороны приложенного усилия деформирования возникают напряжения сжатия, а с противоположной стороны – напряжения растяжения, превосходящие в поверхностных слоях hs предел текучести материала σT (рис. 1,б), что вызывает пластическую деформацию металла в этих слоях.

После снятия усилия правки упругодеформированные волокна металла в сердцевине вала стремятся вернуться в исходное состояние, однако этому мешают волокна материала, которые были пластически деформированы. Таким образом, в пластически деформированных слоях образуются напряжения другого знака, чем при действии нагрузки. Так, в волокнах, стремящихся сжаться, возникают остаточные напряжения сжатия, а в волокнах, стремящихся растянуться, – остаточные напряжения растяжения. Вал после правки занимает равновесное напряженно-деформированное состояние, соответствующее прямолинейному положению оси изделия. Но несимметрично сформированные относительно оси детали остаточные напряжения (рис. 1,в) при последующей механической обработке, связанной с удалением технологического припуска, приводят к существенному нарушению напряженного состояния изделия и, как следствие, образованию значительной остаточной деформации изгиба. Кроме того, в процессе эксплуатации выпрямленной детали она имеет тенденцию к частичному возврату к исходной остаточной деформации. Величина этого возврата во многих случаях зависит от уровня остаточных напряжений.

Рис. 1. Схема правки изогнутого вала и эпюры напряжений в исправляемой детали: а – деформация детали на прессе (1 – призма; 2 – индикатор часового типа; 3 – деталь); б – напряжения в сечении вала в процессе правки; в) остаточные напряжения в сечении вала после правки

Уменьшить уровень остаточных напряжений и, следовательно, вероятность образования остаточных деформаций изгиба в процессе эксплуатации можно путем правки детали в горячем состоянии. Деталь нагревают в печи до температуры порядка 250°С и уже после этого производят правку. В этом случае величина остаточных напряжений снижается в 2 раза по сравнению с правкой в холодном состоянии. Кроме того, остаточные напряжения можно снять путем нагрева стальных деталей до температуры рекристаллизации и последующего медленного охлаждения. Так, при проведении высокого отпуска (550°С) уровень остаточных напряжений в детали снижается в 3,5 раза. Уменьшению вероятности образования дополнительных остаточных деформаций изгиба также способствует выравнивание остаточных напряжений по объему детали, которое происходит при проведении термической обработки.

Правку упругопластическим изгибом не рекомендуется проводить для прецизионных деталей, так как она имеет следующие недостатки:

- трудно поддается контролю;

- снижает усталостную прочность детали, так как при пластическом деформировании в поверхностном слое развиваются микротрещины; поэтому правку тем более нельзя применять для закаленных деталей;

- после правки в поперечном сечении формируются несимметричные относительно оси детали остаточные напряжения, которые при последующей механической обработке или в процессе эксплуатации опять приводят к короблению детали.

В настоящее время самыми прогрессивными являются методы правки поверхностным пластическим деформированием (ППД). Эти методы впервые были разработаны в России и получили широкое применение в автомобильной промышленности развитых западных стран. В их основе лежит управление напряженным состоянием детали в процессе обработки.

Для реализации способов разработаны две основные принципиальные схемы технологического управления напряженным состоянием деталей. Управлять напряженным состоянием в процессе обработки деталей типа валов при правке ППД можно двумя способами:

- изменением интенсивности пластической деформации в зоне контакта инструмента с деталью, поскольку эта интенсивность определяет уровень и характер распределения начальных напряжений в поверхностном слое;

- изменением упругонапряженного состояния детали, которое формируется перед обработкой или в процессе обработки за счёт дополнительного, в основном силового воздействия технологической оснастки на заготовку.

Физическая сущность исправления коробления по первой технологической схеме заключается в создании несимметричной относительно оси заготовки эпюры начальных напряжений, способной вызвать изгибную деформацию детали обратного знака по отношению к исходной остаточной деформации.

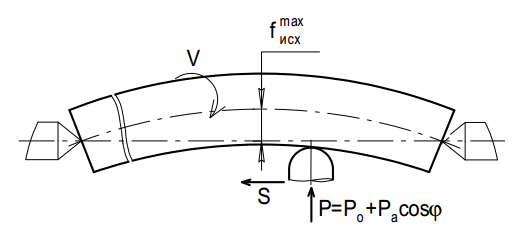

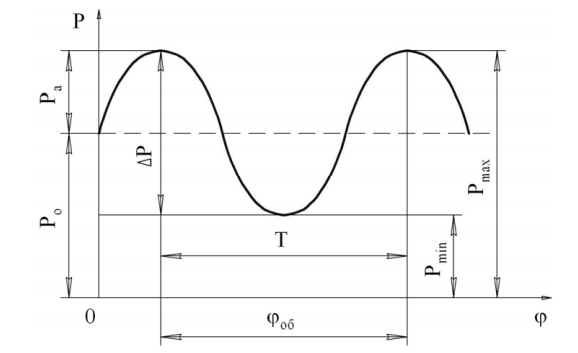

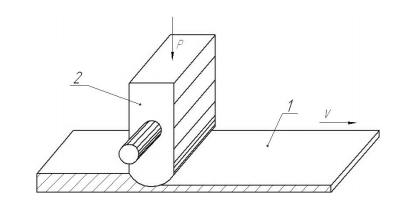

Для реализации схемы разработаны технологические методы правки ППД, в которых управление напряженным состоянием детали в процессе обработки производится путём изменения силы, приложенной к инструменту (рис. 2). На практике наиболее просто можно осуществить гармонический закон изменения силы поджима инструмента (рис. 3):

![]() (1)

(1)

где Ро – постоянная составляющая силы, приложенной к инструменту; Ра – амплитуда изменения силы; φ – угол поворота обрабатываемой детали.

Рис. 2. Схема правки ППД с изменением силы, приложенной к инструменту в процессе обработки

В результате воспроизводства закона изменения силы (1) на каждом обороте детали с вогнутой стороны заготовки прикладывается максимальная Рmax, а с выпуклой – минимальная сила Рmin поджима инструмента (рис. 3). Таким образом, сила Р, приложенная к инструменту, в процессе обработки состоит из постоянной Ро и переменной ΔР составляющих. Постоянная составляющая Ро выбирается из условия осуществления оптимального режима пластического деформирования, при котором достигается минимальная шероховатость и максимальная твердость обработанной поверхности.

Переменная составляющая ΔР обусловлена амплитудой Ра изменения силы, значение которой рассчитывается в зависимости от величины

остаточной деформации изгиба заготовки ![]()

Рис. 3. Закон изменения силы, приложенной к инструменту в процессе правки ППД

В результате изменения силы Р по закону (1) материал поверхностного слоя с вогнутой стороны детали получает большую интенсивность пластической деформации, чем с выпуклой. При этом формируется несимметричная относительно оси заготовки эпюра начальных напряжений, которая при разгрузке вызывает изгибающий момент, исправляющий исходную остаточную деформацию заготовки.

Физическая сущность исправления остаточной деформации по второй технологической схеме управления напряженным состоянием детали заключается в создании предварительных напряжений в заготовке путем упругого изгиба в направлении, противоположном исходной остаточной деформации, и изменении упругонапряженного состояния в процессе ППД при постоянных параметрах режима обработки. Изменение предварительного упругонапряженного состояния заготовки при поверхностном упрочнении позволяет при разгрузке уменьшить упругую отдачу детали и устранить таким образом исходную остаточную деформацию.

Управление остаточной деформацией заготовки путем изменения ее предварительного упругонапряженного состояния можно наглядно продемонстрировать на следующем примере. Закрепленную с одной стороны цилиндрическую винтовую пружину растянем на определенную величину. При фиксации пружины в таком положении в ней остается внесенная потенциальная энергия деформации растяжения. Если освободить пружину от закрепления, то потенциальная энергия перейдет в кинетическую энергию движения и пружина восстановит свои первоначальные размеры. Если же на каком-либо участке растянутой пружины материал получит пластическую деформацию, например, при ударе слесарным молотком, то после раскрепления пружина уже не вернется к своей первоначальной длине. Не вникая в причины этого явления, можно с уверенностью утверждать, что она получит остаточное растяжение. Причем величина остаточного растяжения будет зависеть от степени пластической деформации материала пружины и длины участка, получившего упрочнение.

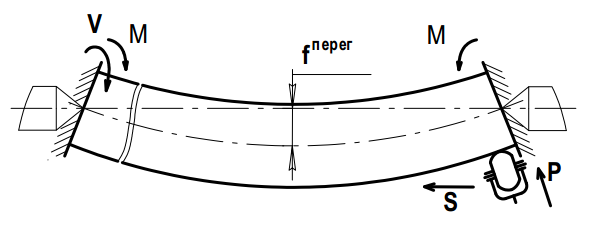

Для реализации второй технологической схемы разработан метод правки ППД, в котором упругое деформирование заготовки перед обработкой осуществляют путем приложения к ее концам внешних изгибающих моментов M (рис. 4), позволяющих в каждом поперечном сечении выполнить условие:

![]() (2)

(2)

где fперег(z) – текущее значение деформации перегиба по длине заготовки; ε – коэффициент перегиба; fисх(z) – текущее значение исходной остаточной деформации по длине заготовки.

Рис. 4. Схема деформации заготовки перед обработкой ППД

Условие (2) необходимо для полного устранения технологической остаточной деформации при обработке ППД всей поверхности заготовки.

Заготовку упруго деформируют по схеме чистого изгиба двумя равными изгибающими моментами М. При этом общая упругая деформация заготовки составляет

![]() (3)

(3)

где fобщ – общая упругая деформация заготовки.

При упругом изгибе заготовки в соответствии с законом Гука в поперечном сечении возникают осевые напряжения, которые распределяются вдоль радиуса по линейному закону (рис. 5,а).

s

Рис. 5. Эпюры напряжений в поперечном сечении детали: а – после упругого изгиба заготовки перед обработкой; б – в процессе обработки ППД; в – в первоначальный момент раскрепления детали

Рис. 6. Схема правки ППД вращающейся упругодеформированной заготовки

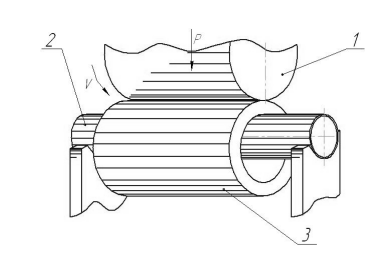

Пластическое деформирование (например, обкатывание роликом или шаром) поверхности упругодеформированной заготовки производят на постоянных параметрах режима: сила, приложенная к инструменту, P, подача S, окружная скорость V (рис. 6).

В процессе ППД под воздействием инструмента в поверхностном слое глубиной аs развивается пластическая деформация, которая снимает предварительные напряжения σу и формирует симметричную относительно оси заготовки эпюру начальных напряжений (на рис. 5,б эпюра начальных напряжений не показана).

В результате потенциальный изгибающий момент уменьшится на величину, пропорциональную площади снятых в пластически деформируемом слое напряжений.

После обработки и раскрепления детали в поперечных сечениях обработанного участка возникает изгибающий момент возврата, обусловленный начальными (разгрузочными) напряжениями. Под воздействием момента возврата Мвоз происходит изгибная деформация fразг, которая определяет упругую отдачу детали. Деформация fразг, равная по величине fперег, совмещает действительную ось детали с её номинальным положением, т. е. выпрямляет изделие.

Сохранение точности выправленных деталей при деформационном изнашивании является одним из принципиальных вопросов при выборе способа правки. Деформирование изделия в процессе эксплуатации приводит к возникновению дисбаланса. Для деталей, работающих в условиях высоких скоростей и знакопеременных нагрузок, дисбаланс является причиной высокочастотных колебаний (вибраций). Вибрации приводят к интенсивному развитию трещин, движение которых заканчивается изломом детали или разрушением подшипников. В результате происходит авария агрегата.

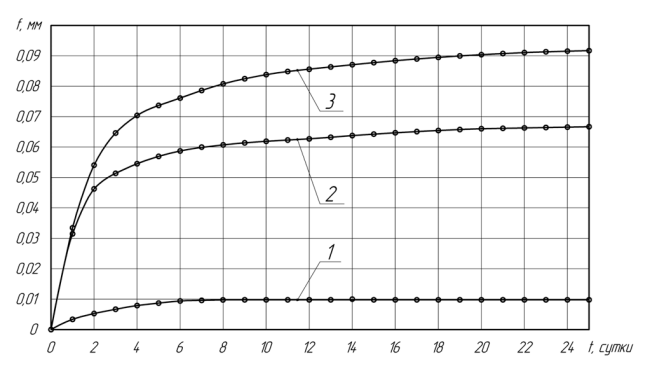

Сравнительный анализ интенсивности деформационного изнашивания деталей после правки различными способами показал, что наибольшие дополнительные деформации изгиба происходят у деталей после правки упругопластическим изгибом и составляют 19,2% от величины исходной остаточной деформации, затем у деталей после правки растяжением – 7,1% и, наконец, наименьшие дополнительные деформации (2,7%) наблюдаются у деталей после правки ППД.

Рис. 7. График интенсивности деформационного изнашивания изделий, выпрямленных различными методами правки: 1 – после правки упругопластическим изгибом; 2 – после правки растяжением; 3 – после правки ППД

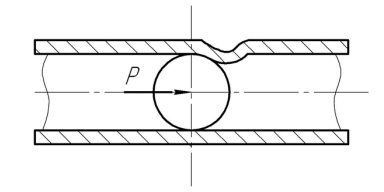

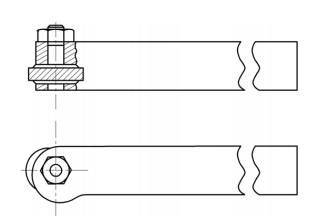

Правку топливных и масляных трубок производят при помощи шариков или специальных дорнов (рис. 8), которые перемещают внутри деформированных трубок за счет давления масла. Для создания необходимого давления масла можно использовать насос высокого давления. Перед правкой деформированные трубки прикручивают ниппелями к коллектору, куда подается масло под давлением из насоса. Находящийся в трубке шарик или дорн, проходя через трубку, устраняет вмятины.

Рис. 8. Схема правки трубок шариком

Способы восстановления деталей объемным и поверхностным пластическим деформированием

Способы объемного и поверхностного пластического деформирования применяются для восстановления линейных размеров и формы деталей, а также для повышения несущей способности рабочих поверхностей путем создания на них регулярного микрорельефа. Под воздействием внешней силы возникает пластическое течение материала, в результате которого происходит принудительное его перераспределение в объеме детали и заполнение изношенных участков. Кроме этого, пластическое деформирование позволяет повысить упругие свойства (модуль упругости) материала ремонтной заготовки за счет глубоких структурных превращений. При определении условий, в которых должно проводиться пластическое деформирование деталей и, в частности, для расчета усилий деформирования, а также для разработки конструкции приспособлений, применяемых при восстановлении, необходимо руководствоваться следующими основными положениями:

- пластическая деформация, приводящая к необратимому изменению размеров и формы детали, может наступить только в том случае, если напряжения сдвига от действия внешней силы превышают предел текучести материала;

- деформация детали представляет собой сумму двух ее составляющих: упругой и пластической деформаций. После снятия нагрузки происходит обратная упругая деформация материала, приводящая к частичному восстановлению размеров и формы детали. Поэтому величину упругой деформации необходимо учитывать при повышенных требованиях к размерам восстанавливаемой детали;

- объем материала детали до пластической деформации равен объему материала после ее деформации;

- под воздействием пластической деформации каждая точка деформируемого тела перемещается в направлении наименьшего сопротивления. Поэтому для того, чтобы переместить металл в требуемом направлении (на изношенную поверхность), необходимо ограничить его пластическое течение в других направлениях.

При восстановлении деталей применяют следующие способы пластического деформирования: осадку, обжатие, вдавливание, вытяжку, раздачу, накатку и др. Выбор того или иного способа пластического деформирования зависит от материала, конструкции детали и того, на какую величину и какие поверхности детали (наружные или внутренние) необходимо восстановить.

Процесс восстановления деталей пластическим деформированием включает предварительную подготовку детали, собственно процесс деформирования детали и, как правило, механическую обработку после деформирования.

Предварительная подготовка детали перед холодным деформированием производится с целью повышения пластических свойств (снижения твердости) материала и облегчения тем самым процесса пластического деформирования. Подготовительная операция представляет собой отпуск или отжиг изделий. Без термической подготовки восстанавливают стальные детали с твердостью менее среднего значения (HRC 25…30) и детали из цветных металлов. Подготовка детали перед горячим деформированием заключается в предварительном нагреве до температуры 450…900°С. Однако при таком термическом воздействии на деталь помимо увеличения пластичности происходит также изменение структуры и физико-механических свойств металла. Поэтому для их восстановления после пластического деформирования деталь дополнительно подвергают упрочняющей термической или химико-термической обработке. Затем деталь механически обрабатывают для получения требуемой точности.

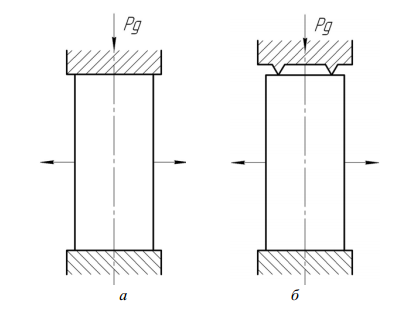

Одним из самых распространенных способов пластического деформирования является осадка (рис. 9,а). Она применяется для восстановления поперечных размеров деталей за счет уменьшения их высоты. Наиболее простым примером осадки является увеличение диаметра изношенной наружной поверхности поршневого пальца. Осадку пальца проводят на гидравлическом прессе. Однако проведение осадки без использования приспособлений, ограничивающих пластическое течение материала, приводит к неравномерности деформации по высоте детали, которая проявляется в бочкообразности формы. Неравномерность деформации возникает из-за контактных сил трения на торцах пальца. Для уменьшения погрешности формы изделия перед деформированием под торцы пальца подкладывают свинцовую фольгу с графитовой смазкой. Тем не менее таким образом можно создать только ремонтную заготовку, из которой посредством механической обработки получают изделие с окончательными размерами.

Рис. 9. Схемы восстановления размеров изношенных деталей: а – осадкой; б – вдавливанием

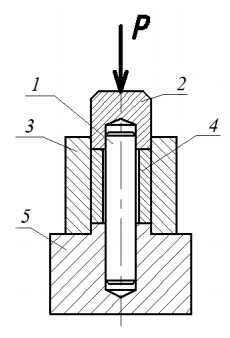

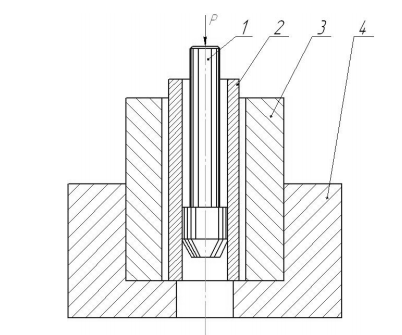

На рис. 10 приведена схема осадки втулки, которую проводят с целью восстановления внутреннего диаметра. Под действием усилия деформирования Р сначала заполняется зазор между восстанавливаемой втулкой и втулкой матрицы, причем заполнение происходит от середины к концам детали. Затем заполняется зазор между восстанавливаемой втулкой и оправкой. Применение при восстановлении специальной оправки дает возможность получить изделие с окончательными размерами.

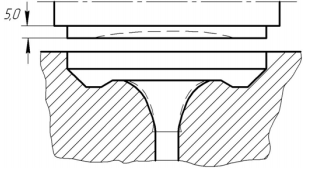

Рис. 12. Схема восстановления головки клапана вдавливанием

Возможности пластического деформирования при восстановлении втулок ограничиваются величиной допустимого уменьшения их высоты. Для сильно нагруженных втулок уменьшение высоты допускается на 5…8%, для менее нагруженных втулок уменьшение высоты возможно до 15%.

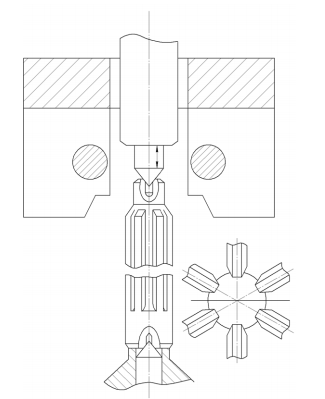

Рис. 13. Схема восстановления шлицевой поверхности вала вдавливанием с помощью шлиценакатной головки

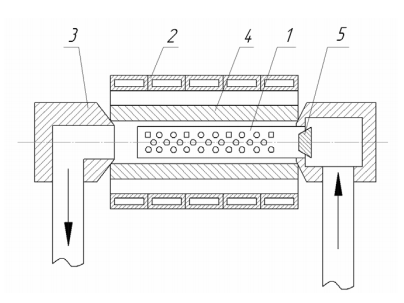

Рис. 10. Схема восстановления: 1 – оправка; 2 – пуансон; 3 – втулка матрицы; 4 – восстанавливаемая втулка; 5 – матрица

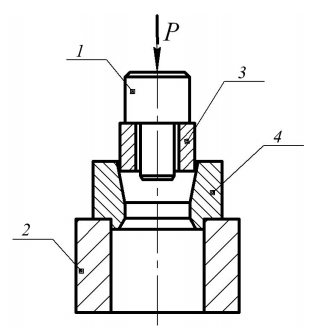

Рис. 11. Схема восстановления внутреннего диаметра втулки осадкой: внутреннего диаметра втулки обжатием: 1 – пуансон; 2 – опора; 3 – восстанавливаемая втулка; 4 – калибрующая втулка

Если при восстановлении уменьшение высоты втулки по техническим требованиям недопустимо, то для получения номинального внутреннего размера можно применять обжатие втулки (рис. 11).

В этом случае изношенный внутренний диаметр втулки восстанавливается за счет уменьшения наружного диаметра, который может быть впоследствии увеличен, например, путем гальванического наращивания слоя железа или высадки металла при выглаживании наружной поверхности детали.

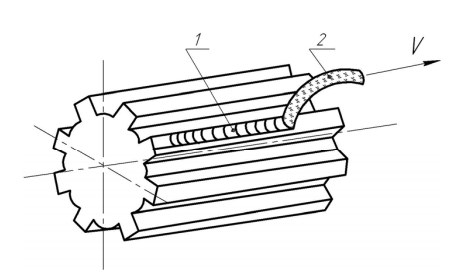

Вдавливание (рис. 9,б) применяют для восстановления головок клапанов (рис. 12), зубчатых колес, шлицевых поверхностей различных валов. Так, шлицевую поверхность рекомендуется восстанавливать вдавливанием, если износ по толщине зубьев достигает относительно небольшой величины (до 0,5 мм). Холодным пластическим деформированием с помощью шлиценакатной головки (рис. 13) формируют технологическую канавку на нерабочей наружной шлицевой поверхности. Металл, вытесненный из канавки, заполняет боковые изношенные поверхности зуба и увеличивает наружный диаметр вала, обеспечивая минимально необходимый припуск на последующую механическую обработку. Если износ зубьев по толщине составляет 0,5…1,2 мм, тогда на их наружной поверхности продольной наплавкой формируют валики металла (рис. 14), который опять же с помощью шлиценакатной головки перемещают на боковые изношенные поверхности зуба. При осадке наплавленный на зубья металл внедряется в основной металл, увеличивая ширину зубьев до размеров, при которых с них может быть удален технологический припуск механической обработкой.

Рис. 14. Схема продольной наплавки шлицевой поверхности детали: 1 – наплавленный слой; 2 – электродная проволока

При восстановлении зубчатых колес горячей объемной штамповкой колесо нагревают и помещают в закрытый штамп. Под давлением металл в пластическом состоянии перемещается из нерабочих участков на изношенные поверхности.

В случае недостаточного запаса металла на нерабочие поверхности зубчатого колеса предварительно наплавляют металл и затем его выдавливают на изношенные участки. Перед осадкой наплавленный венец нагревают токами высокой частоты (ТВЧ) до температуры 1150…1200°С, а после осадки зубчатое колесо подвергают нормализации и прошивке отверстия ступицы на гидравлическом прессе (рис. 15). И наконец, механической обработкой доводят изделие до нужных размеров.

Рис. 15. Схема прошивки отверстия ступицы зубчатого колеса на гидравлическом прессе: 1 – надставки; 2 – прошивень; 3 – зубчатое колесо; 4 – опора

Зубчатые колеса также восстанавливают ротационным пластическим деформированием, при котором изношенный зубчатый венец, нагретый ТВЧ, раздается пуансоном или роликами при обкатывании зубчатыми накатниками. Это позволяет сформировать зубчатый венец с минимальными припусками для последующей механической обработки.

Вытяжка предназначена для увеличения длины или ширины заготовки за счет уменьшения площади поперечного сечения (рис. 16).

Например, вытяжкой увеличивают длину шатуна. Делают это при условии, что его поперечное сечение имеет достаточно большой запас прочности.

Рис. 16. Схема восстановления плоской детали вытяжкой: 1 – деталь; 2 – инструмент

Раздачей восстанавливают наружные размеры детали без существенного изменения ее высоты (рис. 17). Так, восстановление поршневых пальцев осуществляют под прессом сферическими или цилиндрическими прошивками, размеры которых превышают внутренние диаметры пальцев на 0,45…0,8 мм. Восстановленные таким образом пальцы подвергают закалке токами высокой частоты (HRC 58…65) и бесцентровому шлифованию с последующими суперфинишированием и полированием их поверхностей.

Рис. 17. Схема восстановления цилиндрической детали раздачей: 1 – прошивка; 2 – поршневой палец; 3 – матрица; 4 – основание матрицы

Для восстановления поршневых пальцев также применяют способы термопластического деформирования, совмещающие термическое воздействие на металл с его пластической деформацией. На рис. 18 представлен способ восстановления деталей путем горячей раскатки. Сущность способа заключается в том, что поршневой палец, нагретый до температуры 790…820°С, деформируют нажимным и опорным роликами при их вращательном движении. По мере опускания нажимного ролика происходит утонение стенки пальца при одновременном увеличении его наружного диаметра.

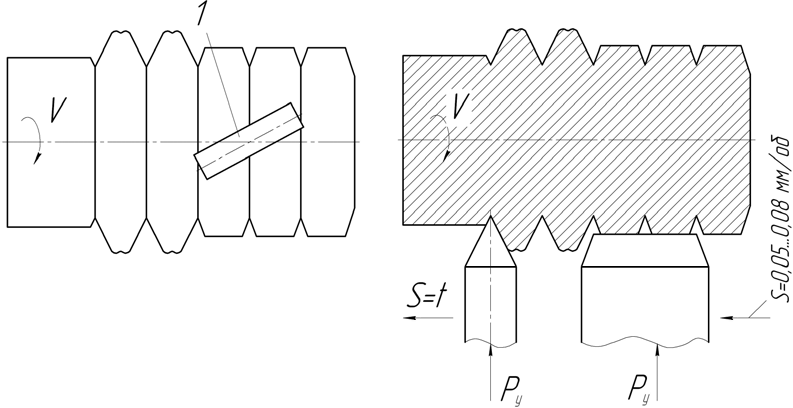

Рис. 20. Схема зубчатого ролика

К концу раскатки палец, соприкасающийся с постоянно охлаждаемыми роликами, остывает до температуры 650°С и сбрасывается в бак с водой. Увеличение наружного диаметра пальца при такой обработке может достигать 0,2…0,8 мм.

Рис. 18. Схема восстановления наружного диаметра поршневого пальца раскаткой: 1 – нажимной ролик; 2 – опорный ролик; 3 – поршневой палец

Восстановление поршневых пальцев можно также осуществлять термоупруго-пластическим деформированием (рис. 19), особенностью которого является то, что увеличение наружного диаметра происходит под воздействием пластической деформации без приложения дополнительных внешних сил. Сущность способа заключается в том, что изношенный поршневой палец нагревают в индукторе до температуры 790…830°С. После достижения требуемой температуры нагрев прекращают, зажимают палец по торцам в установке раздачи и быстро охлаждают водой изнутри. Это приводит к образованию больших термических напряжений. Под действием этих напряжений развивается термопластическая деформация, вызывающая течение материала в радиальном направлении. Изменяя параметры теплового воздействия, можно изменять интенсивность пластической деформации материала детали. При этом изменение размера в радиальном направлении может составлять 0,1…0,3 мм. Необходимо отметить, что при таком воздействии на деталь наряду с восстановлением изношенного размера происходит упрочнение материала изделия закалкой.

Рис. 19. Схема восстановления наружного диаметра поршневого пальца термоупруго-пластическим деформированием: 1 – спрейер; 2 – индуктор; 3 – втулка; 4 – поршневой палец; 5 – гидроклапан

Увеличение диаметров посадочных поверхностей валов под подшипники, шкивы, зубчатые колеса и др. может быть произведено способами поверхностного пластического деформирования, такими как накатывание зубчатым роликом, выглаживание или электромеханическая обработка. Накатывание осуществляют на токарном станке специальным инструментом – зубчатым роликом (рис. 20), установленным в специальной оправке, зажимаемой в резцедержателе. При поджиме ролика к вращающемуся валу зубцы ролика внедряются в изношенную поверхность, образуя на ней лунки. По контуру лунок образуются наплывы вытесненного металла, что приводит к увеличению диаметра посадочной поверхности вала.

Детали высокой точности пневмои гидроагрегатов достаточно сложны в конструктивном исполнении, изготавливаются из дорогостоящих материалов и требуют особых технологий восстановления. Износ деталей в плунжерной паре насоса высокого давления на 2…3 мкм приводит к снижению коэффициента полезного действия насоса на 30%. Восстановление таких деталей традиционными методами – напылением, а тем более наплавкой недопустимо, так как после восстановления существенно изменяются физико-механические свойства поверхностного слоя. Поэтому для восстановления таких деталей рекомендуется применять алмазное выглаживание. Этот способ позволяет восстановить изношенные размеры путем формирования регулярного микрорельефа поверхности.

Сущность способа заключается в увеличении наружного или уменьшении внутреннего диаметра за счет высадки металла (рис. 21). При скольжении по изношенной цилиндрической поверхности индентора (инструмента) на ней образуется след в виде канавки глубиной h , по обеим сторонам которой формируются наплывы вытесненного металла высотой hн. При этом происходит увеличение диаметра валов или уменьшение диаметра отверстий втулок на величину 2hн.

Рис. 21. Схема высадки металла при выглаживании

Восстановление осуществляют на токарном станке. Изношенную деталь устанавливают в центрах, а устройство для алмазного выглаживания – в резцедержателе станка. При обработке детали и инструменту задают точно такие же формообразующие движения, как при нарезании резьбы с крупным шагом. В результате на поверхности образуется регулярный микрорельеф, состоящий из профильных винтовых канавок и выступов.

Для повышения точности диаметрального размера и увеличения площади опорной поверхности (площадь опорной поверхности не должна быть меньше 60% от ее номинального значения) можно производить второй проход, на котором осуществляют осадку наплывов цилиндрическим индентором (рис. 22). При этом формируется система полузакрытых каналов в виде ласточкиного хвоста, позволяющая устранить действие абразивных частиц и увеличить маслоемкость поверхности. Эффективность работы такой поверхности проявляется также в контакте с различного рода уплотнительными элементами.

Рис. 24. Схемы формирования регулярного микрорельефа на цилиндрической поверхности вибрационным пластическим деформированием (а – виброобкатыванием; б – чеканкой): 1 – деталь; 2 – инструмент; 3 –центр; 4 – поводок; 5 – шкив на электродвигателе; 6 – кулачок

Рис. 22. Схема осадки наплывов цилиндрическим индентором

Необходимо отметить, что высота наплыва hн при алмазном выглаживании не превышает 30 мкм, что, безусловно, ограничивает технологические возможности способа.

Для восстановления изношенной поверхности детали с повышенной твердостью и увеличения высоты наплыва применяют электромеханическую обработку. Сущность процесса электромеханической высадки металла такая же, как при алмазном выглаживании. Особенностью способа электромеханической высадки металла является то, что через зону контакта инструмента с деталью пропускают электрический ток, который разогревает металл до температуры 850…900°С и тем самым облегчает его пластическую деформацию (рис. 23). В качестве инструмента используют специально заточенную пластину или ролик, которые изготавливают из твердого сплава. Источником питания служит сварочный трансформатор переменного тока, который позволяет плавно изменять силу тока. После увеличения диаметра вала на 0,4…0,7 мм за счет наплывов проводят шлифование или электромеханическое выглаживание широкой твердосплавной пластиной для получения требуемого размера под посадку подшипника. В результате на изношенной поверхности образуется остаточный рельеф в виде выступов и полузакрытых канавок.

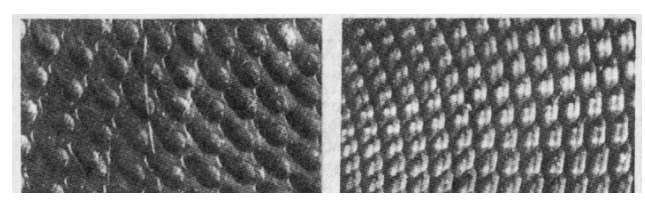

Их суть заключается в том, что в результате сложного относительного перемещения деформирующего инструмента (например, шара) относительно обрабатываемой поверхности на ней выдавливаются по определённому заданному рисунку и форме канавки, между которыми сохраняется первичный микрорельеф поверхности или создаётся новый микрорельеф (рис. 25). Низкочастотная вибрация инструмента в процессе обработки позволяет весьма точно и в больших пределах регулировать размерные параметры регулярного рельефа, взаиморасположение его неровностей, а также изменять в нужную для эксплуатации сторону физико-механические свойства материала поверхностного слоя.

Рис. 25. Вид поверхностей, обработанных методами вибрационного пластического деформирования

На поверхности детали можно получать разнообразный и сложный профиль микрорельефа, который зависит от соотношения технологических параметров процесса виброобработки (например, от соотношения числа двойных ходов nдв.х и частоты вращения заготовки n).

В процессе виброобработки на поверхности образуется система смазочных канавок и карманов, которая дает возможность оптимизировать площадь контакта и повысить маслоёмкость поверхности. При этом существенно улучшаются все физико-механические характеристики поверхностного слоя. Значительное упрочнение материала поверхностного слоя при виброобкатывании достигается в результате того, что деформирующий инструмент «атакует» каждый выступ микронеровностей исходной поверхности с различных сторон, как бы раскатывая металл в разных направлениях.

Обычно для создания системы масляных канавок вибрационное обкатывание производят шариками диаметром не менее 3…4 мм. Но обработку деталей, изготовленных из вязких материалов, выполняют с меньшими усилиями деформирования и диаметрами шариков (1…2 мм).

Микрорельеф, сформированный виброобработкой, повышает плавность работы подвижного сопряжения за счет снижения коэффициента трения в 1,6…2,2 раза. При сухом трении канавки работают

как ловушки, задерживающие в себе продукты износа, пыль и абразивные частицы, благодаря чему устраняется их абразивное действие. Создание регулярного микрорельефа на обеих поверхностях пары трения (например, гильза – поршень) повышает износостойкость сопряжения в среднем в 2 раза. Но при этом важно помнить, что отделочно-упрочняющую обработку необходимо применять обоснованно, чтобы повышалась износостойкость наиболее слабого звена пары трения. Нарушение этого правила вместо повышения долговечности узла трения может привести даже к снижению его ресурса.

Пластическое деформирование используют в ремонтном производстве не только для восстановления формы и размеров детали, но и как отделочно-упрочняющую обработку, которую проводят для повышения качества поверхностного слоя деталей, а именно для повышения твердости, формирования остаточных напряжений сжатия и создания оптимальной шероховатости поверхности. В зависимости от вида деформирующего инструмента и характера контакта с поверхностью детали различают статические, динамические и комбинированные способы поверхностного пластического деформирования. При выборе способа учитывают форму и размеры детали, жесткость и прочность её материала, а также требования к точности обработки.

В статических способах отделочно-упрочняющей обработки (обкатывание, раскатывание, алмазное выглаживание, дорнование и др.) деформирующими элементами являются шарики, ролики, алмазные инденторы, дорны, которые при обработке находятся в непрерывном контакте с поверхностью детали и оказывают на нее постоянное воздействие с определенным усилием деформирования.

В основе динамических способов отделочно-упрочняющей обработки лежат ударные воздействия на поверхность детали деформирующих элементов в виде металлической, стеклянной дроби или микрошариков. Эти способы с успехом применяют для упрочнения поверхностей деталей сложной конфигурации.

Комбинированные способы объединяют статические или динамические способы поверхностного пластического деформирования с химическими или термическими воздействиями на материал изделий.

Способы поверхностного пластического деформирования повышают эксплуатационные свойства изделий – износостойкость, усталостную прочность, фреттингстойкость, контактную жесткость и др. Таким образом, методы поверхностного пластического деформирования в определенной мере заменяют энергоемкие методы термического и химико-термического упрочнения, применение которых в условиях ремонтного производства бывает весьма проблематично.