Конструктивные способы обеспечения долговечности рабочих поверхностей деталей сводятся к подбору оптимального сочетания материалов трущихся пар, назначению их размеров и формы, использованию наиболее подходящих к режимам трения смазочных материалов.

Применение смазочных материалов в узлах трения является традиционным способом снижения интенсивности изнашивания деталей машин. Смазочные материалы позволяют в той или иной степени разделить поверхности трения. Основной эффект от действия смазочных материалов выражается в уменьшении коэффициента трения, обеспечении более равномерного распределения давления и температуры в зоне контакта поверхностей, более интенсивном отводе теплоты из зоны трения, защите рабочих поверхностей от коррозии и др.

Для смазывания узлов трения машин используют различные жидкие, пластичные и твердые нефтяные масла, которые представляют собой сложные смеси парафиновых, ароматических и нафтеновых углеводородов, а также кислород-, серои азотсодержащих органических соединений.

Независимо от условий применения и назначения смазочные материалы должны отвечать следующим требованиям:

- надежно выполнять свои функции в широком диапазоне температур, нагрузок, скоростей относительного движения деталей;

- минимально изменять свойства в условиях хранения и эксплуатации;

- не вступать в реакцию с контактирующими материалами;

- иметь хорошие экологические свойства, пожаро и взрывобезопасность, способность к многократной регенерации или полной утилизации.

При выборе смазочных материалов основное внимание должно уделяться смазывающим и физико-химическим свойствам.

Смазывающие свойства масел обусловливают нормальную работу пар трения, снижая или предупреждая многие виды изнашивания путем уменьшения сил трения. К физико-химическим свойствам относятся вязкость, плотность, вспениваемость, эмульгируемость, коррозионность и др. При этом различают объемные и поверхностные физико-химические свойства смазочных материалов.

Объемные свойства масел обусловливают возникновение масляного слоя определенной толщины при трении в режиме жидкостной смазки. Поверхностные свойства масел определяют условия возникновения граничных пленок толщиной порядка 0,2 мкм.

Одним из способов снижения интенсивности изнашивания деталей и узлов автомобиля является нанесение на трущиеся поверхности приработочных и антифрикционных покрытий, которые на начальном этапе работы деталей предохраняют трущиеся поверхности от задиров и способствуют быстрому образованию оптимальной микрогеометрии поверхности, которая в последующем обеспечит минимальную интенсивность изнашивания. Существует множество способов нанесения приработочных покрытий из чистых металлов (олово, свинец, кадмий, медь и др.) и многокомпонентных сплавов (наиболее распространены химические, электрохимические, механические и плазменные). Для повышения износостойкости деталей применяют композиционные пленки на основе эпоксидной, кремнийорганической смол и другие, имеющие в своем составе вещества, создающие на поверхности трения разделяющийся слой сухой смазки с малым сопротивлением сдвигу.

Снижение интенсивности процессов изнашивания достигается за счет рационального выполнения операций технического обслуживания (ТО) автомобиля (если режимы технического обслуживания научно обоснованы и оптимальны). Кроме традиционных операций ТО в последнее время интенсивно разрабатываются новые способы – так называемая «подкапотная автохимия».

Считается, что впервые присадка в моторное масло, призванная улучшить его смазочные свойства, поступила в розничную торговлю в 1942 году в Чикаго. Вначале к этой новации многие ведущие производители масел отнеслись крайне отрицательно. Со временем разработка присадок, снижающих коэффициент трения, износ и восстанавливающих изношенные поверхности сопряженных деталей, становится серьезным научным направлением. При этом присадкой стали называть вещество, добавляемое к смазочному материалу для придания ему новых свойств или изменения существующих.

Долго считалось, что трение подвижных соединений является только разрушительным процессом, приводящим к отказу узла или машины в целом. Открытие избирательного переноса при трении, «эффекта безызносности», сделанное отечественными учеными под руководством Д.Н. Гаркунова в 1956 году, и ряд других научных и практических достижений позволили изменить сложившееся представление о механизме изнашивания и трения. Было обнаружено и взято на вооружение ранее неизвестное явление самопроизвольного образования тонкой неизнашиваемой пленки меди в парах трения бронза – сталь в условиях спиртоглицериновой среды, а позже и в среде хладонов.

Образование в зоне трения сервовитных (буквально – «спасающих жизнь») пленок может происходить не только за счет меди и не только из материала одной из трущихся деталей. Ремонтно-восстановительные препараты (их также называют металлоплакирующими композитами или реметаллизантами) вводятся в смазочные материалы как присадки. На текущий момент реметаллизанты подразделяются на ионные и порошковые. Порошковые препараты в качестве основного компонента содержат ультрадисперсные порошки, а ионные – полностью маслорастворимые соли пластичных металлов, органические кислоты, мыла жирных и нафтеновых кислот, жирные амиды, эфиры жирных кислот и спиртов, а также глицерин. В качестве плакирующих металлов используются медь, олово, цинк, железо, алюминий, свинец, серебро, хром, никель.

Существенной проблемой применения порошковых препаратов является возможное оседание частиц и удержание их фильтрами. Так, в рекламных проспектах фирмы «ВМП» (г. Екатеринбург) указывается, что реметаллизант «РиМет» содержит частицы сплава меди, олова и серебра диаметром до 0,1 мкм. Присадки серии «Renom» – синтетические по своему происхождению и содержащие полностью маслорастворимые металлоорганические композиции – применяются в концентрации 4…6% от объема смазочного масла.

Реметаллизанты вводят в моторное и трансмиссионное масла, а также в консистентные смазки. Достаточно широко известны более 15 видов реметаллизантов, выпускаемых в Швейцарии, Великобритании, США, Бельгии и России. При использовании реметаллизантов следует учитывать, что существует критическая концентрация соединений, обладающих восстановительной способностью, выше которой наблюдается увеличение интенсивности изнашивания за счет активизации коррозийных процессов. Следует отметить, что образование устойчивых сервовитных металлических пленок – это постепенный и достаточно длительный процесс, поэтому резкого улучшения эксплуатационных показателей может не наблюдаться.

Полимерсодержащие препараты могут иметь в своем составе политетрафторэтилен (тефлон), перфторполиэфир карбоновой кислоты (эпилам), фторопласт-4, перфторпропиленоксид, полисилоксаны (силикон) и др. Эти препараты в основном применяют для повышения надежности и экономичности двигателей, их вводят как аэрозоль через впускной коллектор или в качестве добавок к моторному маслу. Препараты автохимии на основе силикона успешно применяют для смазки соединений металла и пластика, устранения скрипа, восстановления эластичности резины, снижения ее коэффициента трения.

Применение полимерсодержащих препаратов может сопровождаться и негативными последствиями. Наблюдались случаи, когда в образовавшееся на поверхности трения тефлоновое покрытие при работе машины внедряются мелкодисперсные абразивные частицы и трение «полимер по полимеру» превращается в трение пары «абразивный круг – деталь». При использовании полимерсодержащих препаратов возможно увеличение нагарообразования на поршнях двигателя, ухудшение условий подачи масла по каналам и зазорам в сопряжениях. Как отмечается разработчиками, примененный единожды полимерсодержащий препарат может находиться на трущихся поверхностях до 80 тыс. км пробега автомобиля и блокировать применение других ремонтно-восстановительных препаратов. К недостаткам следует также отнести токсичность полимеров.

К отдельной группе ремонтно-восстановительных препаратов, способствующих повышению износостойкости деталей автомобиля, можно отнести так называемые кондиционеры поверхности. Механизм действия этих препаратов основан на физической адсорбции, хемосорбции и химическом взаимодействии поверхностно-активных веществ (ПАВ) с поверхностями трения. В эту группу входят широко используемые отечественные присадки ДФ-11, ВИР-1, ПАФ-4 и др. При использовании присадок контактируемые участки поверхностей покрываются достаточно устойчивыми полимерными и полиэфирными структурами, которые создают эффект устойчивой «масляной шубы», способной исключить непосредственный контакт трущихся деталей.

Так как в процессе эксплуатации автомобиля присадки срабатываются, то для восстановления требуемых свойств масла полезно производить добавление присадок непосредственно в картер двигателя или коробки передач, что позволит увеличить ресурс агрегатов. Кондиционеры поверхности могут использоваться для защиты не только металлических поверхностей, но и резиновых и пластмассовых деталей. Есть специальные препараты, воздействующие на резиновые манжеты или уплотнительные кольца и восстанавливающие герметичность гидравлических цилиндров. Обработка препаратами приводных ремней восстанавливает их гибкость, упругость, повышает сцепление ремней со шкивами. Применение препаратов этой группы также способствует замедлению процессов старения автомобиля.

В автохимии давно и успешно применяют в качестве добавок к смазочным материалам слоистые вещества: графит, дисульфид молибдена, нитрид бора, ряд йодистых комплексов. При работе слоистый материал заполняет микронеровности поверхностей трения и начинает воспринимать нагрузки, легко сдвигаясь при перемещении поверхностей. Следствием этого является уменьшение коэффициента трения и повышение износостойкости трущихся деталей. Особенно эффективно применение слоистых добавок в консистентные смазки и трансмиссионные масла.

Исследования показывают, что в зоне трения происходят не только процессы износа, но и регенерации трущихся поверхностей. Для обозначения этого процесса все более широко используют термин «ревитализация» (от лат. vita – жизнь), который можно толковать буквально как «возвращение жизни». Явление ревитализации базируется на уникальных физико-химических процессах, каковые при определенных условиях могут происходить в зоне трения. Суть их следующая. При работе механизмов на парах трения возникают нагрузки. При определенных значениях этих нагрузок выделяется избыточная энергия, направленная на разрушение поверхности. Если же внести в зону трения уникальный «строительный материал» – ревитализант, то в перегруженной зоне создаются такие условия, когда энергетически более выгодно строить новое, а не разрушать старое, т. е. знак меняется с минуса на плюс: энергия разрушения превращается в энергию созидания. В зоне износа атомы металла имеют наибольшее количество свободных (некомпенсированных) связей, которые, как магниты, захватывают и удерживают ревитализант, что приводит к нарастанию подвергшейся износу поверхности детали. Через несколько минут после начала ревитализации на месте царапины появляется металлокерамическая «заплата». Зона аномальной активности исчезает, энергетические процессы стабилизируются и рост поверхности прекращается. Одновременно происходит взаимная диффузия двух веществ (металла и металлокерамики), которая завершает процесс формирования нового покрытия, «цементирует» и тем самым уничтожает грозный эффект изнашивания поверхностного слоя детали.

В настоящее время рядом научно-технических центров активно разрабатывается новое направление, связанное с ревитализацией. Это направление получило наименование «геотрибология»: трение, износ, смазывание и восстановление в условиях применения различного рода минералов и других соединений геологического происхождения.

Целью работ в данном направлении является создание специальных добавок в топливо и смазочные материалы на базе металлокерамических соединений, способных вступать во взаимодействие с контактными (трущимися) участками деталей и формировать на них покрытие, устраняющее дефекты на поверхностях трения и обладающее высокими антифрикционными и противоизносными свойствами.

Началом указанных исследований стало необычное явление, обнаруженное при бурении сверхглубокой скважины на Кольском полуострове. Было выявлено, что при прохождении буровым инструментом горных пород, богатых минералом серпентином, ресурс режущих кромок инструмента резко увеличивался. Исследованиями было установлено, что вследствие диффузии элементов минерала в материал инструмента на его кромках образовывалась металлокерамическая структура, обладающая высокой твердостью, термостойкостью и износостойкостью.

Изучением данного явления начали заниматься с конца 80-х годов прошлого века несколько научных центров, и на данный момент предлагается около 10 видов препаратов, реализующих эффект образования на поверхностях трения металлокерамических покрытий. Разработчики препаратов рекомендуют обрабатывать двигатели автомобилей с пробега более 50 тыс. км и обычно в такой последовательности.

- Слить старое масло, промыть двигатель.

- Залить новое масло и прогреть двигатель до температуры охлаждающей жидкости 70…80°С.

- Исключить подачу топлива в карбюратор и выработать из него весь бензин.

- Вывернуть свечи и через каждое свечное отверстие ввести в каждый цилиндр по 5…10 мл состава.

- Не вворачивая свечи, стартером 5…6 раз прокрутить двигатель в течение 10 секунд, каждый раз с интервалом между прокрутками 30…40 секунд.

- Ввернуть свечи, подать топливо в карбюратор и запустить двигатель.

- Оставшийся состав влить в заливную масляную горловину.

- Поднять обороты двигателя до 3500 об/мин и поддержать их в течение 10…15 минут (по данным производителя, это очень важный момент).

- Произвести замену масляного фильтра после пробега 1500…2000 км. Моторное масло можно не менять до 50 тыс. км, чем обеспечиваются наилучшие показатели обработки.

Некоторые производители рекомендуют более простую процедуру: просто доливать присадку в масло прогретого двигателя при его непрерывной работе в течение 10 мин.

Металлокерамический защитный слой, который образуется на поверхностях трения, может обладать уникальными триботехническими характеристиками:

- микротвердость 65…75 НRС

- шероховатость 0,1…0,3 мкм

- коэффициент трения 0,003…0,007

- температура разрушения 1700…2000°C.

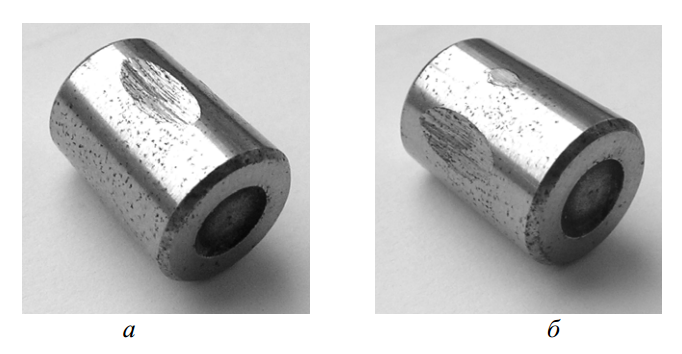

Торгово-промышленная группа «Wagner», рекламируя смазочный материал с микрокерамикой, в присутствии клиента на специальной установке проводит опыт истирания ролика подшипника, который прижимается к вращающемуся валу. На рис. 28,а показана лунка износа ролика, прижимаемого к валу с усилием 400 Н и смазываемого обычным маслом SАЕ 30. Поверхность лунки имеет царапины и наплывы, что является признаком задира поверхностей. На рис. 28,б показана лунка износа ролика, прижимаемого к вращающемуся валу с усилием 2400 Н, после добавления в масло присадки. Лунка имеет малые размеры, поверхность гладкая блестящая, и это указывает на то, что при шестикратном увеличении нагрузки задира в трущемся контакте все-таки не произошло.

По данным разработчиков, применением присадки в двигателе и коробке передач достигается экономия топлива до 15%, длительность защиты до 60 тыс. км, износ деталей уменьшается в два раза, сокращается расход масла, снижается шум в коробке передач и обеспечивается плавное переключение передач.

Рис. 28. Износ ролика при трении о вал (лунки сверху): а – при смазке обычным маслом SAE 30 и нагрузке 400 Н; б – при добавке в масло присадки и нагрузке 2400 Н

В отдельную и специфическую группу ремонтно-восстановительных препаратов могут быть выделены материалы, содержащие в своем составе структурные элементы, такие как наночастицы, нановолокна, нанотрубки и т. п. (от греч. nannos – карлик). Эти структурные элементы с геометрическими размерами менее 100 нм образуют наноматериалы, которые обладают качественно новыми свойствами, функциональными и эксплуатационными характеристиками.

Над возможностью создания наноматериалов люди стали задумываться достаточно давно. Так, древнеримский поэт и ученый Тит Лукреций Кар в своем произведении «О природе вещей» вводит понятия о «первоначалах вещей», складывая и сочетая которые можно получать различные вещества с различными свойствами.

В настоящее время интерес к новому классу материалов со стороны науки и промышленности постоянно увеличивается. Это обусловлено стремлением получить качественно новые материалы и миниатюрные изделия с уникальными свойствами, которые будут создавать иные возможности для развития бизнеса и повышения его конкурентоспособности.

Принципиально новые свойства материалов, кардинально отличающиеся от свойств микроструктурных материалов, возникают при уменьшении размеров зерен вещества менее 100 нм. Так, резкое повышение прочностных свойств материалов будет происходить при уменьшении размера зерна до величины бездефектного кристалла, значительное повышение магнитных свойств – до величины однодоменного кристалла, электрической проводимости – до длины свободного пробега электронов. Наноматериалы с уникальным сочетанием прочностных (твердость, теплостойкость, высокое сопротивление сдвигу и т. п.) и триботехнических (высокая износостойкость, низкий коэффициент трения и т. п.) свойств могут быть получены путем создания нанокристаллических слоев и пленок при помощи нанотехнологий, основанных на принципах самосборки и самоорганизации (термин «нанотехнология» впервые предложил японец Н. Танигучи в 1974 году). Под нанотехнологией понимают совокупность методов и приемов, обеспечивающих возможность контролируемым образом создавать и модифицировать объекты, включающие структурные элементы с размерами менее 100 нм, имеющие принципиально новые качества и позволяющие осуществлять их интеграцию в полноценно функционирующие системы большего масштаба.

Наибольшего успеха в области разработки нанотехнологий достигли японские ученые, создавшие микроскопический «подшипник», в котором потери на трение близки к нулю. Эти потери настолько незначительны, что даже самые точные приборы не способны их зарегистрировать.

До недавнего времени было известно, что углерод образует три формы: графит, алмаз и карбин. В настоящее время стала известна и четвертая форма углерода, так называемый фуллерен алмаза. Его молекула содержит фрагменты с пятикратной симметрией (пентагоны), которые запрещены природой для неорганических соединений. Поэтому следует признать, что молекула фуллерена является органической молекулой, а кристалл, образованный такими молекулами, есть связующее звено между органическим и неорганическим веществом. Фуллерен был впервые получен в 1985 году, а в 1992-м обнаружен в природном состоянии в минерале шунгите (от названия поселка Шуньга в Карелии).

Фуллерены в виде вращающихся шариков в результате сложного технологического процесса вставили между удлиненными пластинками графита, реализовав принцип безызносного подшипника.

В последние годы нанотехнологии постепенно приходят и в машиностроение, и в автохимию. Алмазные наночастицы в зависимости от условий применения могут выступать либо в виде тончайшего абразива, либо эффективного модификатора трения. Оказалось, что алмазная шихта (промежуточный продукт получения наноалмазов) чрезвычайно эффективна в виде добавок к моторным и трансмиссионным маслам, консистентным смазкам и смазочно-охлаждающим технологическим жидкостям. Различный набор наночастиц оказывает сильное структурирующее действие как на поверхности трения, так и на смазочный материал, изменяя его реологические характеристики. Добавление присадок с наночастицами в двигатели автомобилей после их пробега 100 тыс. км позволяет существенно продлить срок службы и ресурс агрегата.

В настоящее время выпускаются ремонтно-восстановительные препараты комплексного действия: например, в одном флаконе реметаллизант и кондиционер металла или полимерсодержащий препарат и слоистая добавка. Однако следует иметь в виду, что применение разных препаратов одновременно и даже поочередно в одном и том же агрегате может привести к нежелательным последствиям, исключающим положительный эффект или даже снижающим ресурс деталей.

Снижение интенсивности процессов изнашивания деталей и узлов автомобиля достигается не только за счет присадок. Весьма полезным может быть использование препаратов для очистки деталей от нагара и смолистых отложений без разборки агрегатов или для удаления накипи и шлама из системы охлаждения двигателя.

Состояние лакокрасочных покрытий может сохраняться длительное время, если применять полироли и консерванты, которые при обработке кузова попадают в возникающие в процессе эксплуатации трещины и мелкие сколы покрытий и затормаживают процессы разрушения покрытия и коррозию кузова. Периодическая обработка внутренних полостей кузова антикоррозийными материалами также поможет существенно продлить срок службы автомобиля.

Рассмотренные способы снижения интенсивности изнашивания деталей и узлов автомобиля дают представление о возможных методах увеличения долговечности автомобиля в процессе эксплуатации и в общем случае способствуют лучшему пониманию задач производства качественных машин.

Следует отметить, что эксплуатационные способы снижения интенсивности процессов изнашивания деталей и узлов автомобиля, по сути, являются перекладыванием забот производителя по созданию качественного и надежного автомобиля на плечи потребителя. Эта тенденция, отчетливо выраженная в России, имеет место и в странах с более развитыми технологиями производства автомобилей.

Из ежегодных отчетов авторитетного немецкого Союза технического контроля автомобилей (VdTUV), который уже в течение 35 лет анализирует все эксплуатирующиеся на территории Германии автомобили, следует: надежность автомобиля слабо зависит от его цены и всегда зависит от срока эксплуатации. Все автомобили изнашиваются, с годами снижается их надежность, но этот процесс у разных автомобилей проходит по-разному и определяется способностью или неспособностью производителя изготовить автомобиль, надежный на всем периоде его эксплуатации.

Анализ опубликованных данных по результатам проверки в 2006 году примерно 7 млн немецких автомобилей и эксплуатирующихся в Германии иномарок 186 моделей приведен в табл. 1.

Таблица 1

Изменение надежности различных моделей автомобилей по мере их старения

| Показатели | Возрастные группы автомобилей, лет | ||||

| 2–3 | 4–5 | 6–7 | 8–9 | 10–11 | |

| Процент поломок самой ненадёжной детали автомобиля (max) | 25,1 | 33,9 | 30,5 | 35,7 | 37,7 |

| Процент поломок самой надежной детали автомобиля (min) | 11,3 | 18,2 | 23,3 | 29,6 | 34,2 |

| Соотношение поломок, max/min | 2,22 | 1,86 | 1,31 | 1,21 | 1,10 |

Из таблицы следует, что количество поломок (дефектов, обнаруживаемых при технических осмотрах) в год существенно отличается для разных моделей автомобилей и по мере срока их службы возрастает. При двух-трехлетней эксплуатации самого ненадежного автомобиля процент его поломок (25,1%) превышает процент поломок самого надежного автомобиля (11,3%) в 2,22 раза, что по уровню поломок (23,3%) начинает приближаться к новому ненадежному автомобилю только после 6…7 лет эксплуатации. Однако по мере старения машин соотношение поломок (max/min) для категории ненадежных и надежных автомобилей начинает приближаться к единице, т. е. их надежность выравнивается.

На основании приведенных данных можно заключить, что разница между надежными и ненадежными автомобилями на начальном этапе эксплуатации вряд ли существенно зависит от их конструктивных отличий, влияющих на показатели безотказности. Очевидно, главной причиной является уровень культуры производства, включая контроль качества комплектующих, поступающих на сборку, и самих процессов сборки автомобилей. По мере эксплуатации изначально ненадежного автомобиля происходит «исправление ошибок производителя» путем замены недоброкачественных деталей и узлов и проведения необходимых регулировок, причем главным образом за счет потребителя. Выравнивание надежности автомобилей разного первоначального качества хотя бы через 10 лет – это, конечно, хорошо, но – поздно, так как автомобили к этому времени уже морально устарели.

Как отмечают эксперты VdTUV, основными дефектами, из-за которых на ремонт в автосервисы отправляются даже гарантийные автомобили, являются: неисправности тормозов (2,3%), отказы и нарушения регулировок осветительных приборов (8,5%), дефекты подвески (2,0%), а также утечка масла (1,1%). Эти дефекты регистрируются уже на двух-трехлетних автомобилях, а после 4…5 лет эксплуатации к ним, как правило, добавляются еще неисправности выхлопной системы, которые регистрируются у 9,3% десятилетних автомобилей, приезжающих на инструментальный контроль.

Те же эксперты отмечают общее снижение показателя надежности современных автомобилей: если в 1996 году лишь 11,6% трехлетних машин не смогли с первого раза пройти техосмотр, то через десять лет, в 2006-м, общий процент неисправностей автомобилей с тем же сроком службы заметно увеличился, достигнув 18,2%.

Очевидно, что для российской автомобильной промышленности проблема производства автомобилей со стабильно высоким уровнем качества стоит еще более остро. Если также учесть, что каждый второй из 26 млн автомобилей в нашей стране старше 10 и каждый третий – старше 15 лет (а при таком сроке службы процент поломок даже более качественных импортных автомобилей превышает 35% и мало зависит от их исходного качества, см. табл. 1), то старение парка отечественных автомобилей представляется не только экономической, но и крупной социальной проблемой.

В последнее время разработка критериев оценки старения автомобиля становится рыночной потребностью. Это связано с необходимостью экономической оценки степени старения автомобиля при его обязательном и добровольном страховании (первоначальная оценка объекта страхования, определение остаточной стоимости при наступлении страхового случая), при осуществлении налоговой и таможенной политики правительства РФ.

Так, экологический налог и таможенные пошлины предлагается осуществлять с учётом старения автомобиля. Вероятно, данный подход справедлив с экономической точки зрения, однако предлагаемые или уже используемые методики оценки степени старения автомобиля с помощью коэффициентов, не в полной мере учитывающих условия эксплуатации автомобиля, несовершенны и чаще всего ущемляют интересы потребителя. Разработка объективных критериев степени старения автомобилей может быть произведена только высококвалифицированными инженерами-специалистами, досконально знающими условия эксплуатации автомобиля и его поведение в этих условиях.

Установление предельно допустимых износов в узлах и деталях машин

Предельно допустимый износ – это такой износ детали, при котором ее дальнейшее использование может привести к отказу узла или машины. Установление предельно допустимых износов деталей машин является очень важной задачей, необходимой для определения ресурса изделий и, соответственно, момента, в который требуется восстанавливать деталь. Эта задача до настоящего времени не имеет в полной мере научно обоснованного решения. Основной проблемой расчета износа деталей и их сопряжений является отсутствие универсальной теории взаимодействия твердых тел при физических и механических процессах, развивающихся в зоне трения. Прогнозирование долговечности изнашиваемых деталей существенно упрощается при постоянной интенсивности изнашивания, однако во многих случаях это условие не соблюдается.

При оценке долговечности машин (автомобилей, технологического оборудования и т. п.) необходимо установить предельные износы Umax, до которых можно допускать износ отдельных деталей и сопряжений. Критерии предельного износа в одних случаях связаны только

с работой данного сопряжения или детали, в других – с работой нескольких деталей, когда изменение геометрии деталей влияет на кинематические и динамические характеристики машины в целом.

При определении предельно допустимого износа необходимо учитывать обстоятельства, при которых эксплуатация машины должна быть прекращена:

- в результате износа машина не может больше работать (происходит поломка детали, заклинивание механизма или невыполнение им своих функций);

- износ рассматриваемой детали приводит машину в режим интенсивной потери ее работоспособности (возникают удары, вибрации, перегрузка узлов, интенсивное изнашивание сопряженных поверхностей, повышается температура и т. п.);

- в результате износа технические характеристики машины выходят за допустимые или рекомендуемые пределы (ухудшается качество выполняемой машиной продукции или работы, понижается производительность, падает коэффициент полезного действия, возрастают экономические затраты в процессе использования машины и т. д.).

В общем случае для установления предельно допустимых износов деталей и сопряжений можно исходить из трех основных критериев: технического (учитывается состояние и степень работоспособности машины), технологического (рассматривается качество выполняемой машиной работы) и экономического (оцениваются показатели эффективности машины). При этом следует иметь в виду, что лишь один из них может быть установлен в качестве основного критерия для определения предельно допустимого износа любой детали или любого сопряжения. Выбор основного критерия для деталей определенных узлов и агрегатов машины осуществляется в зависимости от их назначения. Остальные два критерия можно использовать в качестве вспомогательных или контрольных.

Технический критерий может быть применен в качестве основного для оценки предельно допустимых износов деталей передаточных механизмов (трансмиссии, редукторов и т. д.) машин и оборудования. Оценку технического состояния передаточных механизмов можно производить по интенсивности изнашивания деталей. Резкий рост интенсивности изнашивания свидетельствует о наступлении периода ускоренного изнашивания, при котором эксплуатация машин должна быть прекращена. Для коленчатых валов двигателей внутреннего сгорания величину предельно допустимого износа целесообразно устанавливать из условий предупреждения полного разрушения коренных и шатунных подшипников, а также из условий возможного обрыва шатунных болтов при возникновении ударных нагрузок.

Возрастание потерь энергии сгорающего топлива вследствие износа цилиндропоршневой группы двигателя внутреннего сгорания снижает коэффициент его полезного действия. В этом случае для определения предельного износа деталей может быть использован экономический критерий.

Технологический критерий к передаточным механизмам автомобиля применяется редко, так как эти механизмы не оказывают прямого влияния на качество выполняемой автомобилем работы. Для металлообрабатывающего оборудования износы деталей могут существенно влиять на точность получаемых размеров изготовляемых деталей и качество их поверхностей, т. е. в этом случае технологический критерий можно считать главным.

В качестве основного технологический критерий может служить для деталей и сопряжений рабочих органов машин. К таким деталям можно отнести ножи бульдозеров и автогрейдеров, при износе которых происходит самопроизвольное выглубление ножей из грунта, что приводит к снижению качества выполняемой ими работы. Кроме того, при износе лезвия ножа автогрейдера на 14…15 мм сопротивление резанию грунта возрастает до 50% от общего затрачиваемого усилия, поэтому в качестве контрольного здесь может выступать экономический критерий, так как износ вызывает повышенный расход энергии при выполнении земляных работ.

Детали и сопряжения двигателя, непосредственно управляющие энергетическими процессами (топливная аппаратура, газораспределительный механизм, цилиндропоршневая группа деталей, коллектор впускных и выпускных труб, механизм регулирования и др.), должны оцениваться экономическим критерием, так как изменения в деталях этих механизмов, возникающие вследствие изнашивания, приводят к нарушению процессов выработки энергии. Эти нарушения оказывают влияние на снижение мощности двигателя и, следовательно, на производительность машины, а также на расход эксплуатационных материалов. В изношенных двигателях расход топлива на 25…40%, а затраты моторного масла в 2…3 раза больше, чем по нормам новых двигателей. О технологическом критерии может идти речь лишь при резко изменяющемся режиме работы неисправного двигателя.

Процедура установления предельно допустимого износа конкретной детали или сопряжения осуществляется следующим образом. Вначале предельно допустимый износ определяется по основному критерию. Затем, если это представляется возможным, проверяется по остальным двум контрольным критериям.

Для деталей, ремонтируемых при периодических плановых ремонтах, допустимые износы UДОП будут меньше предельных Umax, так как деталь не должна выйти из строя в течение последнего межремонтного периода. Плановые ремонты проводят для снегоуборочных и сельскохозяйственных машин, в том числе автомобилей, используемых при уборке урожая. Плановые ремонты также обязательно проводят в том случае, когда отказ техники приводит к возникновению аварийных ситуаций.

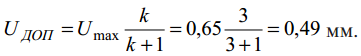

Если длительность межремонтного периода, т. е. время или наработка между плановыми ремонтами, T1, то за этот период износ детали возрастает на величину γT1. Поэтому допустимое значение износа, начиная с которого при периодических ремонтах необходимо ремонтировать деталь, будет равно ![]() . Учитывая, что

. Учитывая, что ![]() ,

,

где T – время работы детали до ремонта, получим

откуда

Выражая общее время работы детали через количество проводимых плановых ремонтов T = kT1, можно записать формулу для определения допустимого износа:

Пример. Деталь имеет глубину цементированного слоя 0,8 мм и предельный износ 0,65 мм (80% глубины слоя). Надо ли восстанавливать деталь, если в процессе контроля при проведении третьего планового ремонта машины износ детали оказался равным 0,55 мм?

Подсчитаем допустимый износ, используя полученную формулу:

Следовательно, деталь надо восстанавливать или заменять, так как хотя ее износ и меньше, чем Umax, но она не дослужит до следующего планового ремонта.

Тот же результат может быть получен на основе простого логического рассуждения. Деталь к моменту планируемого 4-го ремонта машины может оставаться работоспособной, только если при 3-м ремонте износ детали не более ¾ максимального износа.

Напомним, что формула для расчета UДОП выводилась на основе предположения о линейной зависимости нарастания износа, на практике эта зависимость может быть более сложной.

На основе эмпирических данных определены величины предельно допустимых износов некоторых рабочих поверхностей гладких и шлицевых валов, которые в большинстве случаев лимитируют ресурс узлов и агрегатов. Так, поверхности под подшипники восстанавливают при износе 0,017…0,06 мм; поверхности неподвижных соединений (места под ступицы со шпоночными пазами и др.) за счет дополнительных ремонтных деталей – при износе 0,04…0,13 мм; под уплотнения – при износе 0,15…0,2 мм; поверхности подвижных соединений – при износе 0,4…1,3 мм. Шпоночные пазы восстанавливают при износе по ширине 0,065…0,095 мм; шлицевые поверхности – при износе по толщине зуба 0,2…0,5 мм.