Содержание страницы

1. Функциональное назначение и конструкция подвесного потолка

Подвесные потолки применяют в культурно-бытовых, общественных и некоторых производственных зданиях с целью звукопоглощения или улучшения акустических условий внутри помещения, создания декоративных покрытий. Также они помогают скрыть инженерные коммуникации, спрятать осветительную арматуру, восстановить пропорции помещения при разделении комнаты на меньшие по площади.

Устройство подвесных потолков индустриальными методами позволяет исключить «мокрые» процессы в отделочных работах, улучшить качество отделываемых поверхностей и повысить производительность труда при выполнении работ.

Подвесные потолки состоят из несущих конструкций и лицевых (отделочных) элементов. Отделочные элементы выполняют декоративную, акустическую, санитарно-гигиеническую, огнезащитную и другие функции.

Несущая (невидимая) часть потолка содержит подвески, каркас, детали крепления и регулирования. Видимая (функциональная) часть потолка состоит из лицевых отделочных элементов, имеющих детали крепления к несущей части.

В зависимости от схемы каркаса несущая часть подвесного потолка может быть четырех видов: с двухосным каркасом в одном или двух уровнях, одноосным каркасом и без каркаса.

Двухосные каркасы в одном уровне состоят из главных неразрезных элементов, проходящих через все помещения, и расположенных перпендикулярно к ним второстепенных разрезных элементов, образующих ячейки. Главные элементы каркаса в одном уровне по длине соединяются с помощью накладок. Второстепенные элементы крепят к главным с помощью шплинтов, пластинчатых хомутов или пружин.

Конструкция подвесного потолка занимает значительное пространство, поэтому его установка в помещениях с высотой потолков менее 2,5 м нецелесообразна.

Основным элементом подвесного потолка является каркас, состоящий из крепления, балок и обрешетки.

Крепления служат для подвешивания крепежных балок и придания потолку какой-либо формы, например ступенчатой или изогнутой. Они обеспечивают подвеску покрытия на расстоянии от 5 до 30 см от потолка. Особенно удобными считаются раздвижные модели, охватывающие достаточно широкий диапазон размеров.

Помимо раздвижных креплений, используются спицы, снабженные соединительными скобами. Их длина регулируется простым сгибанием или отгибанием нижнего конца детали. При необходимости подвешивания потолка на расстояние более 30 см применяются металлические полосы, длина которых регулируется подобно раздвижным креплениям, или подвесы с крючками и регулирующей муфтой. Если, наоборот, потолочное пространство должно занимать не более 5 см, то используют металлические крепежные уголки.

На сегодня наиболее эффективным считается монтаж подвесных потолков с помощью шин, прикрепляемых к потолку, непосредственно к которым уже привинчиваются крепления.

Балки являются основными несущими элементами каркаса подвесного потолка. Для устройства подвесных потолков в квартире рекомендуется применять деревянные балки, тогда как при выполнении больших объемов работ используют металлический профиль. Обрешетка служит для прикрепления непосредственно панелей покрытия. Для ее изготовления используются деревянные рейки прямоугольного сечения, прикручиваемые или прибиваемые к балкам.

Помимо вышеперечисленных частей каркаса, для устройства подвесных потолков необходимы облицовочное покрытие и изолирующий слой.

В качестве облицовки подвесных потолков применяют различные плитные материалы. Назовем основные отечественные синтетические облицовочные материалы.

Древесностружечные плиты (ГОСТ 10632-77) – трехслойные, марок П-1 и П-3. Имеют повышенную водостойкость, плотность 600–800 кг/м3 и разбухание по толщине за 24 часа не более 15–25 %. При необходимости древесностружечные плиты покрывают огнезащитными составами.

Акустические гипсовые перфорированные плиты (ТУ 287-73) марок АГШ и АГШТ применяют для облицовки потолков в помещениях промышленных зданий, в которых относительная влажность воздуха не превышает 70 %. Плиты выпускаются размером 500 × 500 мм и толщиной 8,5 мм.

Некоторые заводы изготавливают такие плиты из формовочного гипса, армированного стеклотканью, размером 810 × 810 × 30 мм. По периметру и в средней части плит предусмотрены ребра жесткости, пространство между которыми заполнено звукопоглощающим слоем из минеральной ваты по прослойке из пористой бумаги. Тыльная сторона плиты оклеена алюминиевой фольгой. Масса одной плиты со звукопоглощающим слоем 11–12 кг.

Звукопоглощающие облицовочные минераловатные плиты на крахмальном связующем (ГОСТ 17918-72) «Акмигран» и «Акминит» применяют для облицовки потолков помещений в общественных зданиях с относительной влажностью воздуха не более 70 %.

Плиты изготавливают из минеральной гранулированной ваты, крахмального связующего и гидрофобизирующими, антисептирующими и другими добавками. Фактура лицевой (окрашенной) стороны выполнена в виде направленных трещин (каверн), имитирующих поверхность выветренного известняка. Размеры плит: 300 × 300 × 20 мм или 300 × 250 × 20 мм.

Прессованные минераловатные акустические плиты используются для облицовки потолков вестибюлей, театров, концертных залов, помещений с большим шумовыделением.

Перлитовые звукопоглощающие плиты на синтетической связке применяют при облицовке потолков в общественных зданиях. Такие плиты изготавливают методом заливки в формы смеси перлитового песка, пигмента и поливинилацетатного клея. Плиты выпускают размером 300 × 300 × 30 мм с мелкозернистой лицевой поверхностью любого цвета.

В качестве изолирующего слоя в подвесных потолках рекомендуется применять рулонный материал толщиной 4–8 см, который помимо своих бесспорных теплоизоляционных качеств, хорошо поглощает звуки, идущие как сверху, так и снизу.

2. Устройство подвесного потолка

Монтаж подвесного потолка можно начинать только после завершения других отделочных работ: штукатурки, покраски и т. д. Все необходимые приспособления и материалы должны быть выдержаны в отделываемом помещении не менее суток для адаптации к его температуре и влажности. До начала производства работ необходимо проконтролировать качество антикоррозийной обработки крепежных деталей.

После организации рабочего места на высоте приступают к подготовительным работам, включающим:

- установку реперных марок (отметки низа несущих профилей каркаса) на стенах, углах, выступающих частях или колоннах помещения;

- разметку линий, соответствующих уровню низа несущих профилей каркаса на стенах, колоннах, выступающих частях;

- разметку взаимно-перпендикулярных осевых линий помещения и линий установки подвесок;

- закрепление осевых линий;

- нанесение на линии подвесок отметок мест крепления дюбелями, мест установки подвесок и встроенных светильников;

- установку шаблонов или гребенок, облегчающих крепление и монтаж основных элементов каркаса.

Выноска реперных марок (отметок низа каркаса) на стены, углы и выступающие части производится с помощью теодолита или водяного уровня. Разметка линий, соответствующих уровню низа несущих профилей каркаса на стенах и других элементах помещения, разметка и нанесение осевых линий помещения и линий подвесок каркаса выполняются меловым шнуром по реперным маркам. Разметку взаимно перпендикулярных осей осуществляют (независимо от материала каркаса) при помощи деревянных угольников и капроновой нити, для чего к противоположным стенам помещения прикладывают одной стороной угольники, которые перемещают до тех пор, пока вторые стороны не образуют прямую линию, фиксируемую капроновой нитью.

Затем производят разбивку осей по всей длине стены. Закрепление осей помещения и линий подвесок каркаса производят путем натяжения по разметке проволоки или капроновой нити с пометкой мест крепления и установки подвесок, светильников и т. д., с установкой на них фиксаторов. Устройство шаблонов осуществляют путем установки и закрепления вертикальных деревянных брусков через 1,5–2 м перпендикулярно линии подвесок.

Длина брусков берется с таким расчетом, чтобы они были ниже уровня отметки «чистого» потолка на 150–200 мм. К вертикальным брускам крепят горизонтальные рейки таким образом, чтобы верхняя их грань находилась на отметке нижней плоскости направляющих профилей каркаса. Отметки нижней плоскости направляющих профилей каркаса на деревянные рейки выносят с помощью водяного уровня. Расстояние между несущими профилями фиксируют при помощи гребенок. По завершении подготовительных работ приступают к непосредственному монтажу каркаса подвесного потолка.

Работы по монтажу металлического каркаса производят в следующей последовательности:

- устанавливают пристенные профили каркаса и пристреливают их пистолетом ПЦ 52-1 к стене, придерживаясь при этом ранее размеченных линий уровня низа профилей каркаса;

- устанавливают или укрепляют выпуски рабочей арматуры и монтажной арматуры;

- крепят подвески к железобетонным плитам, выпускам арматуры и т. д.;

- выверяют и регулируют установленные подвески на одинаковый уровень;

- закрепляют к подвескам главные элементы каркаса, одновременно соединяя их по длине и присоединяя к пристенным профилям;

- к главным элементам присоединяют второстепенные элементы, выверяют горизонтальность низа каркаса и соответствие его «чистым» отметкам лицевой поверхности потолка для возможности установки лицевых элементов.

Деревянный каркас. Сначала по разбивочным линиям устанавливают и пристреливают дюбелями с помощью пистолета ПЦ 52-1 пристенные элементы каркаса. Затем пристреливают дюбелями или укрепляют к выпускам арматуры черновой каркас из брусков или досок, к которому прикрепляют направляющие бруски основного каркаса. После этого производят выверку горизонтальности низа основного каркаса и соответствие его «чистым» отметкам.

Смешанный каркас. По разбивочным осям устанавливают и пристреливают пристенные элементы каркаса. Затем в швы перекрытий устанавливают и закрепляют жесткие подвески, к которым приваривают направляющие элементы каркаса из стальных уголков 40 × 4 мм. По направляющим на стальных защелках укрепляют заранее подготовленные деревянные элементы каркаса, состоящие из продольных брусков (40 × 80 мм) с врезанными в них поперечными деревянными брусками (40×40 мм), закрепленными одним шурупом. Одновременно на продольных брусках размечают и устанавливают защелки, которые закрепляют шурупами.

После установки каркаса перед установкой лицевых элементов выверяют горизонтальность низа поперечных брусков, соответствие их «чистым» отметкам лицевых элементов.

3. Установка лицевых элементов подвесного потолка

При креплении гипсовых литых плит на деревянном каркасе вначале устраивается вспомогательный каркас из досок 80 × 25 мм, который крепят к поверхности перекрытия дюбелями длиной 60 мм с помощью пистолета ПЦ 52-1. Перпендикулярно вспомогательному каркасу разбивают места установки брусков рабочего каркаса из расчета ширины применяемых гипсовых литых плит. Рабочий каркас из брусков 50 × 35 мм или 60 × 50 мм крепят к вспомогательному каркасу гвоздями К-70.

В зависимости от архитектурного решения помещения гипсовые литые плиты устанавливают на деревянном каркасе вплотную одна к другой или с расстоянием 2–3 см, заполняемым впоследствии специальными деревянными или пластмассовыми раскладками. Плиты закрепляются с деревянным каркасом оцинкованными шурупами 5 × 70 мм с помощью ручного электроинструмента (шуруповерта).

Подвесной потолок из гипсовых плит можно устраивать и по металлическому каркасу. До начала монтажа металлического каркаса производят разбивку осей направляющих (при больших площадях – теодолитом, а при малых – с помощью угольников). По периметру помещения на отметке чистого потолка устанавливают (пристреливают дюбелями) металлический уголок для опирания фризовых плит.

В швы между плитами перекрытий заранее устанавливают подвески из арматуры диаметром 12 мм (или их выпускают из плит перекрытий), к которым приваривают несущие элементы вспомогательного каркаса из металлического уголка 45 × 4 мм или арматуры диаметром 18 мм.

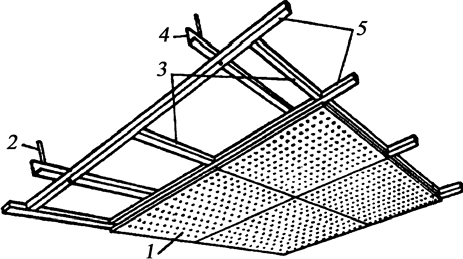

Гипсовые акустические перфорированные плиты крепят по деревянному каркасу (рис. 1). Деревянный каркас крепят к ранее установленным прогонам металлического каркаса. Для этого натягивают маячную струну-причалку и на металлические прогоны с помощью линейки-шаблона наносят риски в зависимости от размера применяемых плит. В местах разметки сверлильной машиной

ИЭ-1002 просверливают отверстия в металлических прогонах, к которым болтами или шурупами крепят деревянные антисептированные продольные бруски 5. Поперечные вкладыши 3 крепят к продольным брускам гвоздями или шурупами с расстоянием между ними 500 или 1000 мм в зависимости от размера плит. Установленный таким способом деревянный каркас тщательно выверяют по уровню с помощью забиваемых клиньев. В зависимости от архитектурного решения помещения, гипсовые акустические перфорированные плиты устанавливают на деревянный каркас вплотную одна к другой или с расстоянием 2–3 см, заполняемым впоследствии специальными деревянными или пластмассовыми раскладками. Плиты закрепляют оцинкованными гвоздями или шурупами, для чего в плитах предварительно просверливают отверстия (по три отверстия с каждой стороны).

Рис. 1. Крепление гипсовых акустических плит: 1 – гипсовая акустическая плита; 2 – анкер; 3 – поперечные вкладыши; 4 – прогон; 5 – продольные бруски

Подвесной потолок из гипсовых акустических перфорированных плит можно устраивать и по металлическому каркасу, состоящему из стальных деталей и направляющих алюминиевых профилей. Плиты укладывают рядами на нижние полки алюминиевых направляющих. Между двумя смежными плитами устанавливают двутавровый профиль. Крепление (зажим) плит производят пружинами по две с каждой стороны, которые прижимают плиты к нижней полке профилей. Окрашивают гипсовые акустические плиты до их установки на каркас.

При облицовке потолков гипсовыми акустическими плитами используют сборно-разборные передвижные подмости и инвентарные столики-подмости. При работе на высоте от 2 до 4 м целесообразно применять инвентарные столики-подмости, так как это исключает устройство какого-либо дополнительного подмащивания, упрощает подачу материалов на рабочее место и уход за подмостями.

Смонтированный подвесной потолок из гипсовых плит окрашивают водоэмульсионной синтетической краской с помощью краскораспылителей или малярных валиков.

Несовпадение швов между плитами в продольном и поперечном направлении допускается не более 1 мм. Перепад высот между двумя смежными плитами не должен быть более 0,5 мм. На поверхности не допускаются сколы граней и углов плит.

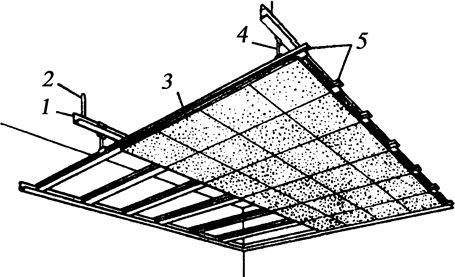

Звукопоглощающие плиты «Акмигран» и «Акминит» крепят с помощью алюминиевых направляющих 5, которые монтируют к ранее установленным прогонам 1 металлического каркаса (рис. 2). Для этого в соответствии с отметкой потолка на металлические прогоны по уровню подвешивают деревянные опорные рейки, на которые укладывают алюминиевые направляющие 5.

Рис. 2. Крепление декоративных акустических плит «Акмигран» и «Акминит»: 1 – прогон; 2 – анкер; 3 – плита «Акмигран»; 4 – подвеска; 5 – алюминиевые направляющие

Производство штукатурных, бетонных и малярных работ в непосредственной близости от установленных алюминиевых направляющих запрещается. Если необходимо выполнить указанные работы, то алюминиевые направляющие следует тщательно защитить от возможного попадания на них раствора, бетона и извести: их крепят к прогонам металлического каркаса специальными подвесками с одновременной фиксацией расстояния между направляющими равного 300 мм гребенкой-шаблоном. После тогого закрепления деревянные опорные рейки удаляют и устанавливают металлические погонажные детали на стенах и колоннах или устраивают штрабы глубиной 20–30 мм для опирания фризовых плиток.

Звукопоглощающие плитки сортируют по размерам, тону и направлению волокон по шаблону на столе-верстаке. Отсортированные плиты заводят пазами на полки алюминиевых профилей. Плиты, вставленные пазами на полки алюминиевого профиля, поочередно продвигают по ним и заполняют ряд между профилями. Соединяют плитки между собой пластмассовыми шпонками, которые устанавливают в пазы по две шпонки на каждую плиту. При этом смежные плиты должны плотно прилегать одна к другой без образования щелей и провесов между ними.

Потолок заполняют плитами рядами, начиная от одной из стен по направлению противоположной. В местах примыкания к стенам, колоннам и другим выступающим частям здания плиты обрезают ножовкой по размеру.

Контроль качества производства работ по монтажу подвесных потолков осуществляется согласно ТКП 45-5.09-105-2009 и П1-01 к СНиП 2.08.02-89.

Качество выполнения технологических процессов согласно ТКП 45-1.01-159-2009 обеспечивается за счет проведения следующих видов контроля при производстве и приемке работ.

1. Входной контроль материалов и изделий выполняет мастер (прораб) при приемке материалов и изделий к производству. Проверяется наличие сертификатов, паспортов на доставленные материалы и изделия; соответствие изделий техническим требованиям.

2. Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по монтажу каркаса и установке лицевых элементов подвесного потолка.

При операционном контроле качества мастер контролирует:

- выноску на стены проектных отметок монтируемого чистого потолка;

- подготовку деталей рабочего каркаса; установку и закрепление элементов каркаса;

- выполнение работ по антикоррозионной защите металлических элементов каркаса и обработке антисептическими составами деревянных элементов каркаса;

- сортировку (форму и размеры плит) и обрезку плит облицовки; надежность крепления плит облицовки к элементам каркаса; плотность примыкания плит облицовки друг к другу;

- ровность поверхности подвесного потолка;

- ширину швов.

Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3. Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех ответственных за качество лиц, а также представителя заказчика – с подписанием акта об окончательной приемке.

При операционном контроле качества проверяют:

- внешний вид облицовочных поверхностей (отсутствие пятен, сколов, трещин, однотонность цветов плиток);

- надежность крепления плит облицовки к элементам каркаса;

- ровность поверхности подвесного потолка;

- качество выполнения примыкания плит к вентиляционным решеткам, светильникам;

- прямолинейность и ширину швов:

- величину уступов.

По результатам приемочного контроля составляется акт приемки выполненных работ.

4. Техника безопасности

Монтаж подвесных потолков следует выполнять с соблюдением требований ТКП 45-1.03-44-2006.

К работам по монтажу подвесных потолков допускаются лица не моложе 18 лет, имеющие удостоверение на право производства работ и прошедшие на рабочем месте инструктаж по технике безопасности.

Работы по устройству потолков на высоте до 4 м следует выполнять с использованием передвижных столиков. Перед началом работ необходимо проверить состояние передвижных столиков: ширина их должна быть не менее 2 м, расстояние между столиком и стеной не должно превышать 150 мм. Нагрузка на столик не должна быть более 2,0 кН/м2.

Подъем рабочих на подмости допускается только по приставным лестницам с перилами. Уклон лестницы не должен превышать 1 : 3. Чтобы лестница не сдвигалась, ее прочно закрепляют на опорах. Подмости должны быть ограждены в местах разрыва со стенами и перегородками.

Монтажные работы проводят при помощи ручного и механизированного инструмента. Ручной инструмент должен быть прочным, надежным и удобным. Использовать инструмент нужно только по назначению.

Резку лицевых элементов следует производить в специально отведенных местах, имеющих вытяжную вентиляцию, доступ к которой лицам, не участвующим в работе, запрещается. При резке плит нужно пользоваться перчатками, очками, респираторами.

При монтаже светильников в подвесных потолках выводы электропроводов должны быть надежно изолированы во избежание поражения электротоком рабочих, занятых устройством подвесных потолков.

В соответствии с требованиями действующих нормативных документов освещение рабочего места при монтаже подвесных потолков должно быть не менее 25 лк.

При креплении подвесок к перекрытиям с помощью дюбелей оператору, работающему с монтажным поршневым пистолетом ПЦ-52-1, необходимо соблюдать правила техники безопасности.

К работе с электрическим инструментом и другими средствами механизации допускаются лица, знающие их устройство и имеющие опыт работы с ними, проинструктированные, прошедшие медицинскую комиссию и имеющие удостоверение на право работы с данным механизмом или инструментом.

Перед началом и после окончания работы исправность всех механизмов или инструментов проверяется в присутствии мастера. По окончании работы монтажник должен отключить от электрической сети электрические инструменты, осмотреть и при необходимости исправить закрепленные за ним средства малой механизации, затем сдать их вместе с остатками материалов на хранение, убрать рабочее место.

При необходимости устройства искусственного освещения помещений следует использовать переносные светильники, оборудованные защитными стеклянными колпаками и металлическими сетками. Для этих светильников и другой переносной (передвижной) электроаппаратуры следует применять гибкие кабели с медными жилами в резиновой изоляции, стойкой к воздействию окружающей среды.