Содержание страницы

1. Конструктивные решения совмещенных кровель

Действующие строительные нормы при устройстве совмещенных кровель из рулонных материалов и мастик рекомендуют отдавать предпочтение следующим конструктивным решениям:

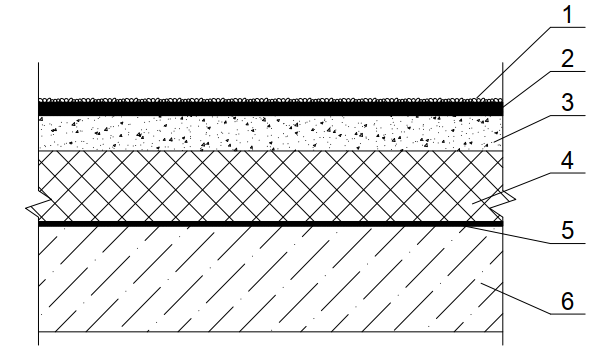

- совмещенная кровля с прямым размещением слоев (рис. 1);

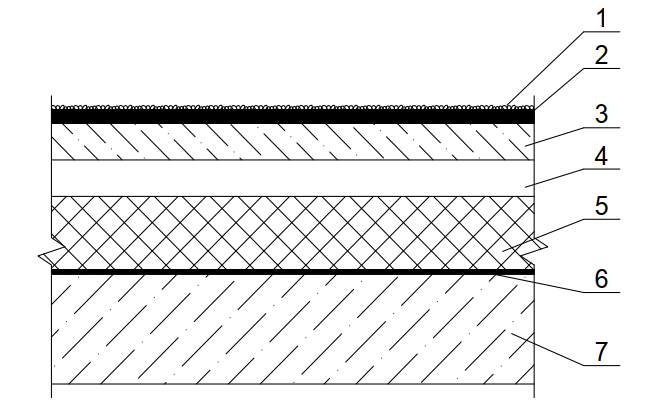

- вентилируемая (двухоболочковая) кровля (рис. 2);

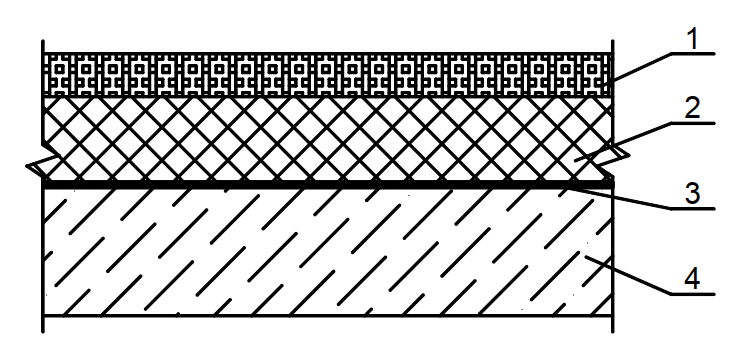

- инверсионная кровля (с обратным расположением слоев) (рис. 3).

Рис. 1. Совмещенная кровля с прямым размещением слоев: 1 – защитный слой; 2 – водоизоляционный ковер; 3 – выравнивающая стяжка; 4 – теплоизоляционный слой; 5 – пароизоляция; 6 – несущая конструкция

Рулонные кровли с прямым размещением слоев (см. рис. 1) благодаря сравнительно простой технологии устройства и низкому удельному весу стоимости работ наиболее широко применяются в новом строительстве. Более 85 % всех эксплуатируемых зданий имеют именно такую конструкцию кровли.

Вентилируемые (двухоболочковые) кровли, несмотря на более высокую по сравнению с кровлями с прямым размещением слоев материалоемкость и трудоемкость (в них используются две несущие конструкции – верхняя (3) и нижняя (7)) (рис. 2), сегодня наиболее часто используются в жилищном строительстве.

Основные факторы, способствующие увеличению объемов строительства зданий с вентилируемой кровлей:

- возможность эффективного использования воздушной прослойки за счет устройства технического этажа;

- снижение интенсивности увлажнения материала теплоизоляционного слоя от атмосферных воздействий в процессе эксплуатации кровли, а также в период производства работ по устройству кровли за счет расположения утеплителя на нижней несущей конструкции;

- увеличение срока эксплуатации водоизоляционного рулонного материала кровли без ремонта за счет отсутствия циклических воздействий от изменения агрегатного состояния влаги, накопившейся в материале утеплителя.

Рис. 2. Вентилируемая (двухоболочковая) кровля: 1 – защитный слой; 2 – водоизоляционный ковер; 3 – верхняя несущая конструкция; 4 – воздушная прослойка (технический этаж); 5 – теплоизоляционный слой; 6 – пароизоляция; 7 – нижняя несущая конструкция

Инверсионная кровля (рис. 3) – это совмещенная кровля с обратным расположением слоев. Водоизоляционный ковер в ней укладывается непосредственно на несущую конструкцию с последующей укладкой поверх него теплоизоляционного и защитного слоя. Такое конструктивное решение кровли рекомендуется применять при устройстве эксплуатируемой или кровли с озеленением.

Рис. 3. Инверсионная кровля: 1 – защитное покрытие (принимается с учетом типа кровли); 2 – теплоизоляционный слой; 3 – водоизоляционный ковер; 4 – несущая конструкция покрытия

При устройстве эксплуатируемой кровли по слою теплоизоляции устраивается защитное покрытие, конструктивное решение которого регламентируется проектной документацией, разработанной согласно п. 4.7 ТКП 45-5.08-277-2013. При проектировании кровель с озеленением необходимо руководствоваться п. 5.19.

2. Материалы, применяемые для устройства совмещенных утепленных рулонных кровель

В большинстве эксплуатируемых жилых и общественных зданий конструктивным решением кровель из рулонных материалов и мастик являются совмещенные утепленные кровли с прямым размещением слоев.

Состоит такая кровля из следующих конструктивных элементов (рис. 1):

- основание под кровлю, включающее несущую конструкцию 6, пароизоляцию 5, теплоизоляцию 4 и выравнивающую стяжку 3;

- водоизоляционный ковер 2 с защитным покрытием 1.

Несущая конструкция кровли воспринимает нагрузку от собственной массы, массы снега, давления ветра и передает эти нагрузки на стены или отдельные опоры.

В качестве несущих конструкций в жилых и общественных зданиях применяют:

- многопустотные сборные железобетонные плиты покрытия;

- монолитные железобетонные покрытия.

В зданиях производственного назначения используют ребристые сборные железобетонные плиты покрытия или стальной профилированный настил.

Пароизоляционный слой предназначен для защиты утеплителя от увлажнения водяными парами, проникающими из помещений сквозь поры и стыки в несущих конструкциях кровли.

Пароизоляция бывает двух типов – окрасочной или оклеечной.

Для устройства окрасочной пароизоляции в основном применяют следующие материалы: Изол (ТУ 21-27-37-89); битумно-бутилкаучуковая мастика МББГ-70 (ТУ 21-27-40-83); битумно-полимерная мастика №41 (Эврика); битумно-кукерсольная мастика марок БК-1 и БК-2 (ТУ 400-2-51-76); битумно-полимерная мастика № 22 (Вишера); поливинилхлоридный лак (ГОСТ 7313-75); хлоркаучуковый лак (ГОСТ 8457-78).

Ввиду низкой эксплуатационной эффективности, высокой стоимости и трудоемкости производства работ окрасочная пароизоляция сегодня в новом строительстве практически не применяется.

Для устройства оклеечной пароизоляции в эксплуатируемых кровлях, возведенных до 1980–1985 гг., массово использовались следующие рулонные материалы: пергамин марок П-300, П-350; толь гидроизоляционный с покровной пленкой марок ТГ-300, ТГ-350; толь гидроизоляционный антраценовый марки ТАК-350; дегтебитумный материал марки ДБ-350; полиэтиленовая пленка толщиной 200 мкм, (ГОСТ 10354-73) и др. Для обеспечения безопасных условий труда вышеперечисленные рулонные материалы наклеивали на основание (несущую конструкцию кровли) на холодных мастиках марок БК-1 и БК-2.

Сегодня основной объем работ по устройству оклеечной пароизоляции выполняется с использованием наплавляемых рулонных материалов: БИПОЛЬ (ТУ 5774-008-17925162-2002), БИКРОЭЛАСТ (ТУ 5774-019-17925162-2003), ЛИНОКРОМ (ТУ 5774-002-13157915-98), БИКРОСТ (ТУ 5774-042-00288739-99) и др.

Корпорация «Технониколь» выпускает для устройства пароизоляции самоклеющийся материал ТЕХНОЭЛАСТ БАРЬЕР (БО). Этот рулонный материал представляет собой гидроизоляционное полотно, состоящее из толстой полимеронй пленки, на которую наклеено самоклеющее вяжущее специального состава. С другой стороны, полотно покрыто защитной пленкой, которая легко снимается.

Отличительной особенностью этого материала является отсутствие основы. Благодаря этому материал имеет высокую эластичность и гибкость.

Для устройства пароизоляции также применяют специализированные полиэтиленовые пленки. Однако следует иметь в виду, что их эксплуатационная надежность существенно ниже рулонных битумных материалов.

Теплоизоляционный слой обеспечивает защиту совмещенного покрытия от потерь тепла в холодное время года и перегрева солнечными лучами в летний период.

Теплопроводность материала определяется видом, величиной, распределением и количеством находящихся в нем пор, а также содержанием свободной влаги.

Выбор теплоизоляционного материала следует производить не только с учетом его свойств в момент изготовления, но в еще большей степени с учетом его способности обеспечить теплозащиту при комплексе атмосферных воздействий в течение нормируемого срока эксплуатации.

Требуемая толщина теплоизоляционного слоя определяется на основании теплотехнического расчета в соответствии с ТКП 45-2.04-43- 2006 «Строительная теплотехника».

Теплоизоляция подразделяется на монолитную, сборную, из засыпных материалов.

Монолитную теплоизоляцию выполняют непосредственно на кровле из легких бетонных смесей, например: газо- и пенобетон, перлитобетон и др. Как показала практика, эффективной областью ее применения являются совмещенные утепленные рулонные кровли зданий производственного назначения, то есть кровли большой площади.

Сборная теплоизоляция выполняется из плит (блоков) заводского изготовления. В эксплуатируемых совмещенных утепленных кровлях массово использовались следующие плитные утеплители: древесноволокнистые, фибролитовые, минераловатные на синтетическом и битумном связующих, газосиликатные блоки и др.

Сегодня при устройстве теплоизоляции массово применяют волокнистые плиты из минераловатной ваты на основе горных пород базальтовой группы на фенольном связующем. Из-за низкой огнестойкости существенно сократились объемы применения плитного пенополистирольного пенопласта.

Хорошие эксплуатационные характеристики, высокая огнестойкость пеностекла позволяют считать его наиболее перспективным плитным утеплителями для утепленных совмещенных кровель.

В качестве теплоизоляции из засыпных материалов до 2000 г. массово применяли гравий керамзитовый, шунгизит, перлит, вермикулит и других материалов плотностью не выше 600 кг/м3.

Введенные в 2001 г. СНБ 5.08.01-2000 разрешают применение засыпных утеплителей из керамзита, аглопорита, перлита, дробленных природных материалов только для временных зданий и сооружений пониженного уровня ответственности при общей площади кровли не более 500 м2.

Применение засыпных утеплителей допускается для создания уклона кровли с укладкой на него плитного утеплителя.

Ограничения на использование засыпных утеплителей в совмещенных кровлях вновь возводимых и реконструируемых жилых и общественных зданий явились следствием существенного снижения теплотехнических характеристик эксплуатируемых зданий с теплоизоляционным слоем из названных материалов.

Одна из причин снижения теплотехнических характеристик эксплуатируемых покрытий с теплоизоляционным слоем из засыпных утеплителей – увеличение влажности утеплителя в 2,5–5 раз по сравнению со значениями, установленными ТКП 45-2.04-43-2006 «Строительная теплотехника» и как следствие морозное разрушение гранул с закрытой структурой пор.

Выравнивающая стяжка выполняется, как правило, для подготовки поверхности утеплителя под наклейку водоизоляционных материалов.

По технологии устройства стяжку классифицируют на построечную (цементно-песчаная, асфальтобетонная, из цементно-полимерных составов) и сборную (листы плоского материала).

Действующие нормативные документы позволяют не устраивать выравнивающую стяжку под рулонные и мастичные кровли, если основание выполнено из негорючих плитных утеплителей и перепад между смежными плитами не более 3 мм.

Однако пожарные нормы запрещают наклейку наплавляемого водоизоляционного ковра без устройства стяжки по теплоизоляции, выполненной из горючих и трудногорючих материалов (пенополистирол и др.).

В качестве материалов для устройства слоя выравнивающей стяжки построечного изготовления используются цементно-песчаный раствор, мелкозернистые асфальтобетонные смеси, цементные и цементно-полимерные составы.

Цементно-песчаные растворы используются для устройства выравнивающих стяжек по любым видам утеплителей. В составе этих растворов соотношение по массе цемент/песок 1 : 3. Для повышения прочностных и теплотехнических характеристик стяжки в качестве наполнителя используется керамзитовый песок фракциями до 3 мм. Смесь цемента и песка в таком растворе принимают в соотношении 1 : 2 (по массе).

Требуемая толщина стяжки из цементно-песчаной смеси должна быть не менее:

- 40 мм по засыпной теплоизоляции (стяжка с армированием);

- 30 мм по теплоизоляционным плитам.

Мелкозернистые асфальтобетонные смеси используются для устройства стяжек по всем видам утеплителей за исключением засыпных. Мелкозернистую асфальтобетонную смесь приготовляют смешением в смесительных установках в нагретом состоянии природного или дробленого песка, минерального порошка и нефтяного битума, взятых в соотношениях, определенных требованиями СТБ 1033-96.

Асфальтобетонные смеси в зависимости от вязкости битумов и условий применения подразделяются на виды:

- горячие: температура применения не ниже 120 °С;

- теплые: температура применения не ниже 70 °С;

- холодные: применяются с температурой смеси не ниже 5 °С.

Требуемая толщина стяжки из мелкозернистой асфальтобетонной смеси должна быть не менее 25 мм.

Цементные и цементно-полимерные составы предназначены для устройства водонепроницаемых стяжек повышенной прочности.

Основными компонентами для приготовления цементного раствора являются гипсоглиноземиствый цемент, песок, стекловолокно длиной 20 мм.

В состав цементно-полимерного раствора входят гипсоглиноземистый цемент, стекловолокно длиной 20 мм, фурировый спирт, сернокислый анилин.

Сейчас в совмещенных утепленных кровлях с легкими металлическими несущими конструкциями покрытия (профнастил) и утеплителем из плитного беспрессового пенополистирола (горючий материал) выполняется сборная стяжка (из листов плоского материала, уложенных в несколько слоев). На практике применяют цементностружечные плиты (ЦСП); асбестоцементные листы (АЦЛ); влагостойкие стекломагниевые листы (СМЛ).

Основной водоизоляционный ковер при возведении новых зданий и сооружений сегодня выполняют из нескольких слоев наплавляемых рулонных битумно-полимерных материалов:

- Изопласт (ТУ 5774-005-05766480-95);

- Изоэласт (ТУ 5774-007-05766480-96);

- Филизол (ТУ 5774-002-04001232-94); Гидростеклоизол (ТУ 400-1-51-93);

- Экофлекс (ТУ 5774-002-0028752-98), Техноэласт Титан (ТУ 55774-030-17925162-2005) и др.

Вышеперечисленные кровельные материалы изготавливаются из стеклоткани или стеклохолста с пропиткой основы битумными вяжущими. Рулонными эти материалы называются потому, что выпускаются в виде рулонов длиной 7–20 м и шириной 400–1050 мм.

Сегодня существенно выросли объемы возведения плоских кровель с применением гидроизоляционных ПВХ-мембран, изготовленных из высококачественного эластичного поливинилхлорида (ПВХ), который гарантирует срок службы изделия не менее 20 лет. ПВХ-мембраны имеют повышенные по отношению к широко применяемым битумнополимерным рулонным материалам физико-механические характеристики: прочность, гибкость, стойкость к ультрафиолетовому излучению, стойкость к действию огня. Принципиальное отличие мембран от битумно-полимерных кровельных материалов – в односторонней паропроницаемости, позволяющей обеспечить эффект «дышащей» кровли (предотвращается скопление конденсата в подкровельном пространстве) и защитить утеплитель от увлажнения.

ПВХ-мембраны применяются для устройства и ремонта водоизоляционного ковра любых видов совмещенных кровель, с любыми уклонами и по любым типам оснований. Работы по выполнению новой кровли с использованием ПВХ-мембран могут проводиться при температуре наружного воздуха от –45 °C до +45 °C.

Сегодня в промышленных объемах выпускаются ПВХ-мембраны следующих марок: Logicroof (Россия), Sikaplan (Россия), Пластфоил (Россия), Ecoplast (Россия), BIGTOP (Россия), Alkorplan (Бельгия).

ПВХ-мембраны выпускаются в рулонах длиной: 20–25 м; шириной – 2 м и толщиной – 1,2–2 мм.

Защитное покрытие (посыпка) – это элемент кровли, предохраняющий основной водоизоляционный ковер из битумно-полимерных рулонных материалов от механических повреждений, атмосферных воздействий, солнечной радиации и распространения огня по поверхности кровли.

В наплавляемых битумно-полимерных водоизоляционных рулонных материалах верхний слой кровельного материала – «посыпка» – устраивается непосредственно при его изготовлении.

Как показывает практика, через 3–5 лет эксплуатации, под воздействием суточных колебаний температуры и атмосферных осадков, заводская защитная посыпка практически полностью разрушается на участках кровли с большими уклонами (прилегающих к водоприемным воронкам). Для обеспечения нормативных сроков эксплуатации совмещенных утепленных рулонных кровель с верхним водоизоляционным ковром из битумно-полимерных водоизоляционных рулонных материалов без ремонта необходимо восстанавливать разрушенный защитный слой.

Для восстановления защитного покрытия непосредственно на эксплуатируемой кровле рекомендуют применять гравий обеспыленный, светлых тонов, с размерами зерен от 5 до 10 мм и маркой по морозостойкости не менее F100, втопленный в слой горячей битумной мастики.

Защитное покрытие может выполняться в виде окраски из экологически безвредных составов на основе:

- бутилкаучуковой мастики с добавлением 10–14 % наполнителя;

- эмали ХП-734 с 25 % наполнителя – алюминиевой пудры ПАК-3 или ПАК-4;

- хлорсульфополиэтиленового лака ХП-734 с 25 % наполнителя (алюминиевая пудра ПАК-3 или ПАК-4).

Ходить по кровле, на поверхность которой нанесено защитное покрытие с алюминиевой пудрой, можно не ранее чем через две недели после окончания работ.

Устойчивость ПВХ-мембран к ультрафиолетовому излучению, неблагоприятным погодным условиям, химически агрессивным средам, гниению, воздействию пламени позволяет не выполнять на кровлях защитное покрытие.

Для устройства совмещенных кровель, наряду с рулонными водоизоляционными материалами, применяют кровельные мастики. Мастики – это пластичные гидроизоляционные материалы, получаемые при смешивании органических вяжущих с минеральными наполнителями и различными добавками, улучшающими качество мастик. В рабочем состоянии кровельные мастики представляют собой жидко-вязкую однородную массу, которая после нанесения на поверхность и отверждения превращается в монолитное покрытие. Мастики на битумных и полимерных вяжущих отличаются от аналогичных рулонных материалов тем, что изолирующая пленка формируется непосредственно в покрытие. Недостаток мастичного покрытия состоит в том, что при больших уклонах кровли и неровности поверхности основания трудно добиться гарантированной толщины изолирующей пленки.

Битумная и битумно-резиновая мастики для устройства защитного слоя кровель должны быть антисептированы (против прорастания) добавками порошковых гербицидов: монурона или симазина (ГОСТ 15123-69) в количестве 0,3–0,5 % веса битума. Толщина слоя мастики должна быть не более 2 мм.