Содержание страницы

Гидроизоляционные работы являются одним из ключевых этапов строительства и эксплуатации зданий и сооружений, направленных на обеспечение их долговечности и устойчивости. Влага – один из главных факторов, способных привести к разрушению строительных конструкций, снижению их прочности и ухудшению микроклимата внутри помещений. Особенно уязвимыми в этом отношении являются фундаменты и наружные стены, которые подвержены воздействию подземных вод и атмосферных осадков.

Современные технологии гидроизоляции включают комплекс мероприятий и применение специализированных материалов, которые препятствуют проникновению воды и обеспечивают надежную защиту конструкций. В данном материале рассматриваются основные принципы защиты от увлажнения как подземными, так и атмосферными водами, а также современные подходы к выбору гидроизоляционных систем и средств.

История гидроизоляции уходит в глубокую древность. Еще в эпоху античности архитекторы и строители понимали важность защиты зданий от воды: в Древнем Египте и Риме использовались натуральные битумы и смолы для обработки фундаментов и стен. Со временем появились первые цементные растворы с водоотталкивающими добавками, что значительно улучшило эффективность гидроизоляции.

В XIX и XX веках с развитием промышленности и появлением новых синтетических материалов гидроизоляция вышла на качественно новый уровень. Появились рулонные и мембранные материалы, полимерные покрытия и инновационные системы, которые позволяют создавать долговечные и надежные барьеры от воды.

Существенное влияние на степень проникновения влаги в подземные конструкции оказывает уровень залегания подземных вод. Если он высок, возрастает риск проникновения влаги внутрь материала, что может спровоцировать развитие биологических процессов: плесень, грибковые колонии и бактериальная микрофлора. Все это не только разрушает материал, но и ухудшает санитарные условия внутри помещений. Кроме того, возможна фильтрация воды через конструктивные элементы стен подвалов.

Большинство современных материалов, применяемых в строительстве (включая бетон, кирпич и ячеистые блоки), отличаются наличием пор, сквозь которые влага может подниматься по капиллярам, вызывая так называемое капиллярное увлажнение. При понижении температуры зимой вода в порах замерзает, увеличивается в объеме на 8–12 % и разрушает структуру материала по всей глубине проникновения влаги.

Особенно опасным является наличие капилляров в материалах, находящихся в непосредственном контакте с фундаментом. Через них влага способна беспрепятственно подниматься вверх и увлажнять стены и перегородки. Уличные стены также подвергаются многократному воздействию влаги от атмосферных осадков, что в совокупности приводит к серьезному износу. Поэтому необходимы специальные защитные меры, направленные на недопущение чрезмерного увлажнения строительных конструкций и их разрушения при низких температурах.

1. Защита конструкций от увлажнения подземными водами

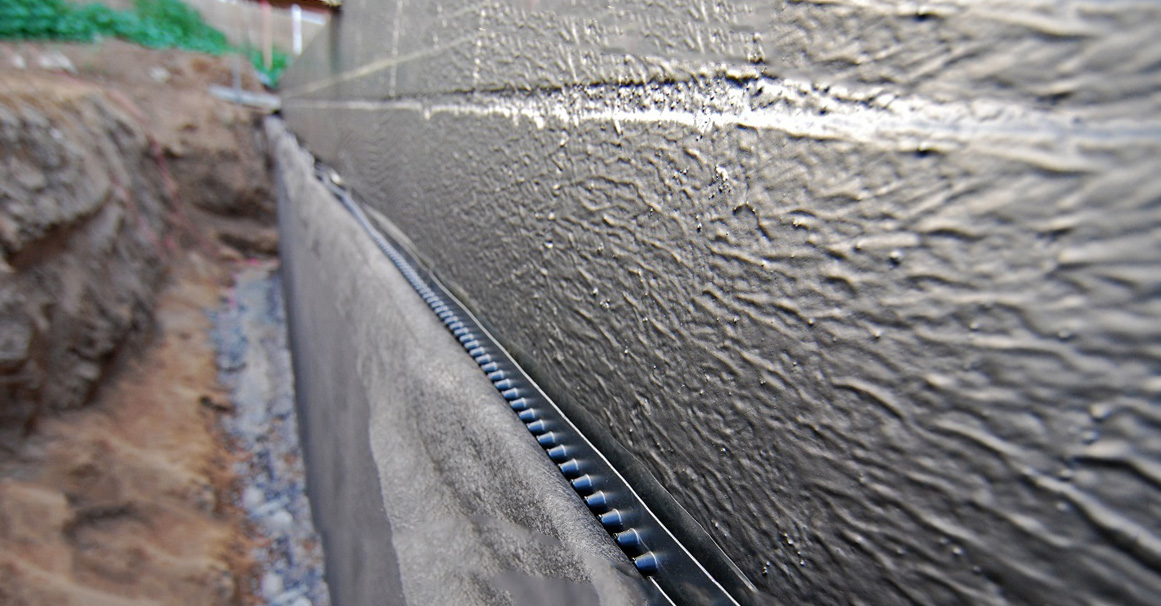

Для эффективного препятствования проникновению влаги в подземные части зданий, особенно в стены фундаментов, выполняется вертикальная гидроизоляция. Главная задача такой изоляции — устранить открытые поры в бетонной массе и создать защитный барьер для воды.

В случае, когда необходимо прекратить капиллярное поднятие влаги по стенам и перегородкам, которые примыкают к фундаменту, применяют горизонтальную гидроизоляцию. Она предназначена для разрушения сплошной капиллярной структуры на границе между фундаментом и первым рядом кладки, что предотвращает поступление влаги выше по ограждающим конструкциям.

В зависимости от выбранной технологии и применяемых материалов различают следующие виды гидроизоляции: окрасочную, обмазочную, оклеечную, проникающую (капиллярную), штукатурную и мембранную.

Окрасочная гидроизоляция может использоваться как горизонтальная — для защиты от капиллярного увлажнения, так и как вертикальная — при незначительном напоре грунтовых вод (до 2 м водного столба).

Такой тип изоляции наносится тонким слоем (от 0,2 до 0,8 мм) и выполняется на основе битумно-полимерных смесей, латексно-эпоксидных красок и водных эмульсий. Недостатком водно-дисперсных смесей является короткий срок их применения — до 3 часов, что обусловлено ускоренным взаимодействием компонентов под действием влаги. Для увеличения жизнеспособности в составы добавляют акриловые или бутадиен-стирольные латексы, повышающие не только срок жизни до 6 часов, но и эластичность состава, что критично при температурных колебаниях и деформациях конструкции.

Наносится состав ручным способом — кистью или валиком, а при больших объемах работ применяется распыление с помощью специализированных установок.

Обмазочная гидроизоляция также может применяться для вертикальной и горизонтальной защиты. Ее слой существенно толще, чем у окрасочной, и составляет 2–4 мм. Современные материалы данного типа обладают высокой эластичностью, позволяя без разрушений компенсировать раскрытие трещин до 2–3 мм.

Процесс нанесения обмазочной изоляции включает выравнивание основания (удаление неровностей, армирующих выступов, заполнение раковин и трещин), очистку и просушку. В местах сопряжения с закладными деталями используют защитную ткань, усиливающую гидроизоляционный слой.

Деформационные швы герметизируют, а затем производят грунтование двумя слоями битумной мастики (холодной или горячей). Поверх нее могут наноситься эпоксидные смолы в 3 слоя, обеспечивающие максимальную защиту.

Битумно-полимерные мастики холодного нанесения можно использовать даже на влажных (но не мокрых) поверхностях. Шпатели и кисти — основные инструменты для ручной работы. Каждый слой должен быть не толще 2 мм, а среднее время высыхания — 8–12 часов.

Горячие битумно-полимерные мастики наносятся распылителем при температурах не ниже 160–180 °C, при этом предварительная сушка основания обязательна. Через 30 минут поверхность готова к эксплуатации, а полная засыпка грунтом допустима через сутки.

Срок службы таких покрытий может достигать 10–15 лет, при условии соблюдения технологии и использования качественных материалов.

Оклеечная гидроизоляция представляет собой сплошной водоизоляционный барьер, формируемый из рулонных или эластичных покрытий, приклеиваемых в 1–4 слоя к основанию, будь то вертикальная, горизонтальная или наклонная поверхность. Такой способ герметизации особенно эффективен при наличии высокого уровня подземных вод — свыше 2 м водяного столба, что делает его актуальным для объектов с выраженным гидростатическим давлением.

Разнообразие современных рулонных материалов и методов их нанесения позволяет адаптировать систему оклеечной гидроизоляции под конкретные инженерные и климатические условия. Выбор осуществляется с учётом длительности службы, внешней нагрузки и требований по эксплуатационной надежности.

Одной из наиболее широко применяемых технологий является использование наплавляемых битумно-полимерных покрытий, таких как «Изопласт П» (ЭМП-5,5), «Изоэласт П», «Филизол» и др. Процесс укладки включает предварительное нанесение битумной мастики (праймера) толщиной до 1,5 мм, за которым следует приклеивание рулонного материала длиной до 5 метров. Применяется в основном газовая горелка, с нахлёстом полотен 15–20 см. Для герметизации краёв используется шпаклёвка, поверх которой наносится финишный слой мастики в 1–1,3 мм. Основными ограничениями являются высокая сложность работ и необходимость использования открытого огня.

В ответ на данные сложности разработаны самоклеящиеся битумно-полимерные гидроизоляционные материалы, не требующие нагрева при монтаже. Эти материалы сочетают в себе надежность и простоту укладки, обеспечивая:

- возможность укладки без специального оборудования (баллонов, горелок);

- удобство работ в ограниченных или труднодоступных местах;

- сокращение времени на монтаж и снижение пожароопасности.

Такие материалы широко применяются в странах ЕС и Северной Америки. Среди известных брендов можно выделить: «DACO-KSO» (Krebber), «SCUDOTENE FC MINERAL» (ITALIANA MEMBRANE), «DynaGripTM Cap» (Johns Manville), «Indekxtin HDPE» (Index), «Bituthene 8000» (GRACE), «Icebar» (Tegola), «ArmourGard» (IKO).

В России подобные технологии также внедряются: «ТехноНИКОЛЬ» запустила производство самоклеящегося изоляционного материала «Барьер», предназначенного для защиты монолитных бетонных конструкций фундаментов.

Этапы монтажа самоклеящихся покрытий включают следующие операции:

- выравнивание основания цементно-песчаным раствором, сушки при температуре от +5 °C и выше;

- очистку поверхности, нанесение праймера на битумной основе;

- нарезку рулонного материала на заготовки нужной длины;

- удаление защитной антиадгезионной плёнки;

- приклеивание полотен с последующим прокатыванием валиком для удаления складок и воздушных карманов;

- уплотнение торцевых швов повторной прокаткой боковых стыков.

Проникающая (капиллярная) гидроизоляция представляет собой принципиально иной подход по сравнению с традиционными покрытиями. В отличие от рулонных или мастичных материалов, она не образует внешней защитной оболочки, а становится составной частью бетонной конструкции.

Основной недостаток обычных покрытий — риск их отслаивания при деформации конструкции, из-за различий в механических свойствах бетона и водоизоляционного слоя. Также их нанесение требует строго соблюдения технологии: подготовки, просушки, контроля температуры и влажности.

В противоположность этому, проникающая гидроизоляция, разработанная ещё в XX веке, представляет собой смесь цемента, кварцевого песка и активных химических компонентов, которая активируется водой. После нанесения и проникновения в тело бетона, состав вступает в реакцию с его цементным камнем, образуя водонерастворимые кристаллы. Эти образования заполняют капилляры и микротрещины, вытесняя воду и блокируя пути её проникновения.

Ключевым преимуществом этой технологии является то, что при появлении влаги реакция кристаллизации возобновляется. Таким образом, процесс самоуплотнения продолжается вглубь бетона, защищая его не только снаружи, но и изнутри. В результате образуется единая монолитная структура с бетонной массой, устойчивой к влаге и агрессивной среде.

Срок службы такой гидроизоляции идентичен сроку службы самого бетона. Она не подвержена отслоению, физическому износу или растрескиванию, и её невозможно демонтировать, так как она становится частью материала конструкции.

Главный показатель эффективности проникающей изоляции — глубина проникновения. Чем она выше, тем толще создается защитный слой кристаллов внутри бетона. Этот параметр напрямую зависит от структуры и водонепроницаемости исходного бетона, что делает выбор смеси критически важным этапом проектирования.

Технология устройства проникающей гидроизоляции. Перед тем как нанести специальный состав с проникающими свойствами, изолируемую бетонную основу необходимо тщательно подготовить. Поверхность должна быть освобождена от пыли, строительных остатков, загрязнений и веществ, мешающих проникновению активных компонентов раствора в глубинные капилляры. Чтобы раскрыть структуру пор, гладкие участки бетонных конструкций рекомендуется обработать абразивными методами — это может быть пескоструйная очистка, использование электродрели с соответствующей насадкой или ручная зачистка металлической щеткой — в зависимости от масштаба и сложности работ.

Особое внимание уделяется местам сопряжения различных элементов конструкции: там необходимо вырезать штрабы глубиной 2,5 см и шириной 2 см. Обнаруженные пустоты, свидетельствующие о недостаточном уплотнении бетона, зачищаются вплоть до стабильного основания. До начала нанесения гидроизоляционной смеси основание нужно равномерно увлажнить — это обеспечивает капиллярный захват и способствует глубокой диффузии состава.

Приготовление раствора происходит путём тщательного перемешивания сухой смеси с водой в точном соответствии с технологическими рекомендациями производителя. Во избежание потери технологических свойств материал замешивают в количестве, которое может быть использовано в течение 30 минут, и периодически перемешивают в процессе работы.

Состав наносится в два последовательных слоя при помощи жесткой кисти или специализированного распылителя. Второй гидроизоляционный слой накладывают спустя 2–3 часа после первого, но не позднее чем через 6 часов.

Такие материалы применяются исключительно на цементных основах конструкций — это обязательное условие для реализации эффекта глубокого проникновения.

Штукатурная гидроизоляция представляет собой водоотталкивающее покрытие, наносимое путем последовательного оштукатуривания изолируемой поверхности. Данный метод обеспечивает надёжную защиту благодаря высокой адгезии используемых материалов к бетонному основанию. Состав гидроизоляционного покрытия может включать различные слои мастик или штукатурных растворов. По используемым компонентам различают цементные и асфальтовые виды изоляции.

Асфальтовая изоляция выполняется как в горячем, так и в холодном вариантах.

Горячие битумные составы наносится снизу вверх, соблюдая послойную технику. Каждый слой имеет толщину 5–7 мм, а максимальная высота одного яруса достигает 1,8 м. Для нанесения используют асфальтометы. Холодные мастики при малом объеме работ наносят методом разлива с последующим разравниванием шпателями, а в случае больших объёмов — при помощи нагнетательного оборудования. На горизонтальных участках толщина покрытия из мастики достигает 6–7 мм, на вертикальных — не более 4 мм. Повторный слой разрешается наносить после полного высыхания первого, что занимает от 3 до 24 часов. Зона нанесения за один приём обычно составляет от 30 до 50 см в ширину и от 2 до 2,5 м в высоту.

Наиболее широко применяется цементно-песчаная изоляция, реализуемая двумя методами: оштукатуриванием и торкретированием.

Торкретирование — это процесс нанесения смеси под давлением воздуха, используя раствор торкрета или мелкозернистый бетон. Применяются исключительно цементы с высокой адгезией — портландцемент или специализированные безусадочные марки. Составы наносятся в два этапа, слоем около 2–3 мм, и подходят для поверхностей любой геометрической сложности.

Ключевыми компонентами гидроизоляционных растворов являются вяжущие вещества (цементы, полимеры), которые проникают в поры и капилляры, обеспечивая барьерную защиту. Кроме того, в состав смесей вводятся: эфиры целлюлозы и крахмала, противовспенивающие вещества, тиксотропные агенты (для вертикальных поверхностей) или разжижающие добавки (для горизонтальных). Также применяются замедлители или ускорители схватывания — в зависимости от технологических требований и условий укладки.

С целью уменьшения водоцементного отношения (ВЦ) и повышения пластичности, используются пластифицирующие или разжижающие добавки, которые не снижают, а скорее корректируют способность раствора к фиксированию в порах.

В дополнение к классическому портландцементу, при создании цементно-песчаной гидроизоляции применяют гидрофобные составы на основе ВВЦ (водонепроницаемый безусадочный цемент) и ВРЦ (расширяющийся цемент с гидроизоляционными свойствами).

Уход за гидроизоляционным покрытием включает периодическое увлажнение. При использовании обычного цемента увлажнение выполняют спустя 12 часов после укладки 2–3 раза в сутки на протяжении 12–15 дней. При применении ВВЦ — начинают через 2 часа после нанесения и повторяют процедуру каждые 2–3 часа в течение первых суток.

Современные смеси, производимые на территории СНГ, позволяют создавать бесшовные, высокоэффективные барьеры, выдерживающие давление воды до 70 м водного столба.

Гидроизоляция мембранного типа является широко используемой технологией в фундаментном строительстве, как в СНГ, так и в других странах, включая США и Европу. Она обеспечивает надёжную защиту от грунтовых вод — как напорных, так и фильтрационных.

В СНГ чаще всего применяются мембранные материалы на основе ПВХ — благодаря своим выдающимся эксплуатационным свойствам. ПВХ-мембраны укладываются в один слой, что существенно снижает трудоёмкость процесса. Герметичность достигается путём сварки полотен горячим воздухом. Получаемый шов отличается прочностью, превышающей прочность самого материала, за счёт двойной толщины в зоне соединения. Такой тип соединения исключает риск протечек и дефектов.

ПВХ-мембраны демонстрируют устойчивость к механическим воздействиям и сохраняют гибкость в диапазоне температур от –35 до +110 °C, что позволяет выполнять монтаж в любое время года, вне зависимости от погодных условий.

В массовом строительстве заглублённых объектов особенно популярен материал «Алькорплан®», который благодаря своим физико-механическим характеристикам, монтируется в один слой и обладает высокой технологичностью при укладке. Его сварные швы, сформированные горячим воздухом, не только герметичны, но и прочнее основного материала.

ПВХ-мембраны «Алькорплан®» не создают значительной нагрузки на строительную конструкцию: вес 1 м2 не превышает 1,6 кг. Это особенно актуально при проектировании и строительстве легких и ответственных сооружений, где масса конструкции имеет критическое значение.

Гидроизоляционные работы при строительстве ленточных фундаментов из монолитного бетона рекомендуются к выполнению с применением инновационной мембранной системы «Препруф» (страна-производитель — Великобритания). Уникальность данной мембраны заключается в том, что она представляет собой прочную высокоплотную ПВХ-плёнку, с одной стороны которой расположен особый клейкий прессионный слой. Этот адгезионный компонент обеспечивает полное приклеивание мембраны к свежеуложенному бетону в процессе его заливки, благодаря чему формируется прочная, единая по структуре конструкция. Подобная технология предотвращает любое боковое перемещение влаги — горизонтальная миграция воды становится невозможной. Кроме того, мембрана «Препруф» отличается стойкостью к осадке основания: она не провисает и сохраняет герметичность даже при смещениях грунта.

Если в процессе монтажа или эксплуатации произойдут локальные повреждения мембраны, структура не даст воде распространиться по горизонтали — место протечки будет четко определено. Это позволяет выполнить изоляцию точечно, быстро и с минимальными затратами. Таким образом, риски и последствия возможных нарушений герметичности значительно снижаются.

Немецкая компания «Sika-Trocal AG» выпускает материал «Trocal», основанный на эластичном ПВХ, обладающем устойчивостью к агрессивной внешней среде и механическим повреждениям. Такие мембраны не боятся прорастания корней растений и воздействия агрессивных веществ, находящихся в почве и грунтовых водах. Они демонстрируют высокую механическую прочность, отличную теплостойкость и минимальное водопоглощение. Долговечность данных мембран делает их пригодными для использования на объектах любой сложности — от частных построек до инженерных сооружений в суровых климатических условиях.

Технологический процесс укладки гидроизоляции от «Sika-Trocal AG» состоит из нескольких этапов: сначала к поверхности основания монтируются крепежные металлические элементы — соединительные полосы или профили «Trocal», которые устанавливаются с интервалом до 4 метров. К этим элементам затем присоединяются полотнища ПВХ-мембраны — с помощью горячего воздуха или специальных химических составов на основе тетрагидрофурана. Полотнища свариваются внахлест, формируя герметичный сплошной слой.

При этом типе монтажа не требуется наличие сильной адгезии мембраны к самой конструкции. Вертикальные поверхности после изоляции защищают от механического воздействия слоем геотекстиля, либо укладывают защиту из асбестоцементных листов или кирпичной кладки, а затем засыпают грунтом. По завершению монтажа верхний край мембранной защиты герметизируется специализированными герметиками производства «Sika-Trocal AG», что исключает проникновение влаги.

Профилированные мембраны (ПВП) представляют собой изделия из особо прочного полужесткого полиэтилена с профилированной поверхностью, где гофры выполнены в виде полусфер. Высота этих выступов может составлять 8 или 20 мм. Такая конфигурация образует внутренний воздушный канал, который эффективно отводит грунтовые воды к дренажной системе, располагающейся у подошвы фундамента. Это делает мембраны идеальными для защиты подземных элементов зданий: фундаментов, цокольных этажей, тоннелей, мостов, трубопроводов и промышленных полов.

Бентонитовая гидроизоляция заслуженно получила широкое применение благодаря высокой надежности в защите подземных сооружений от влаги. Практические обследования технического состояния тоннелей, подземных паркингов и других аналогичных объектов подтвердили эффективность составов на основе натриевого бентонита.

Бентонит — это особый вид глины, где монтмориллонит играет ключевую роль, обеспечивая способность к набуханию, высокую адсорбцию и связующее действие. Применение такой изоляции рекомендуется с внешней стороны фундамента, где вероятно наибольшее воздействие влаги.

По периметру строящегося фундамента роется узкая траншея, в которую закладываются рулонные гидроизоляционные материалы — мембраны «Paraseal» и «SWELLTITE».

«Paraseal» — это многослойное изделие, включающее в себя толстую полиэтиленовую пленку и сетку, заполненную гранулами бентонитовой глины. Мембрана «SWELLTITE» состоит из двух слоев: полимерной пленки сверху и слоя натриевого бентонита с добавлением каучука снизу.

Размеры типового рулона составляют 1200 × 9200 × 2,3 мм, где толщина полимерного покрытия — 0,5 мм, а глиняного слоя с каучуком — 1,8 мм. Масса одного рулона — около 35 кг. При контакте с влагой бентонит сильно увеличивается в объеме, создавая плотный водоизоляционный барьер.

2. Защита наружных стен от увлажнения атмосферными осадками

Для эффективного предохранения фасадов и наружных стен от влаги, возникающей из-за осадков, во время эксплуатации зданий используются разные методы: от традиционной цементной и асфальтовой штукатурной изоляции до современных диффузионных мембран и гидрофобизирующих составов.

Гидрофобизация — это обработка поверхности специальными составами, способными создать устойчивое к воде покрытие. Такое покрытие не подвержено набуханию, не впитывает влагу и позволяет ей свободно стекать, не задерживаясь на поверхности. Это особенно важно при отсутствии постоянного гидростатического давления.

Ключевые требования к гидрофобизаторам: способность проникать глубоко в пористую структуру материала, не создавать пленку на поверхности, обеспечивать испарение остаточной влаги из стен, сохранять естественный цвет и текстуру облицовки, а также демонстрировать стойкость к агрессивным средам, термоустойчивость и долговечность. Экономичность и безопасность также входят в перечень требований к таким материалам.

Наиболее полно соответствуют этим параметрам кремнийорганические соединения. Они устойчивы к ультрафиолетовому излучению, влажности и воздействию внешней среды. Поверхностная обработка фасадов и бетонных конструкций такими растворами не только защищает от атмосферного влияния, но и служит подготовительным этапом перед окрашиванием фасадными красками (включая кремнийорганические составы и эмали различных типов).

Последовательность технологических операций для создания защитного гидрофобизирующего покрытия.

Начальным этапом является подготовка обрабатываемой поверхности, включающая тщательную механическую очистку от загрязнений, краски, масляных пятен, а при необходимости — просушку увлажнённых участков. Далее приступают к нанесению гидрофобизирующего состава до полного насыщения верхнего слоя материала. Оптимальные условия нанесения — температура воздуха выше 5 °C, предпочтительно в диапазоне от 12 до 30 °C, с использованием кистей либо безвоздушных распылителей. Обычно процедура предполагает двукратное нанесение: второй слой наносят сразу после впитывания первого, когда поверхность теряет блеск. Гидрофобный эффект проявляется спустя 2–3 часа при температуре около 15 °C и продолжает усиливаться в течение первых 12 суток.

При использовании безвоздушного распылительного оборудования необходимо соблюдать технологические требования: держать пистолет строго перпендикулярно поверхности на расстоянии около 0,35 м. Для гидрофобизации зданий рационально применять специализированный окрасочный манипулятор с полуавтоматическим управлением и удлинённым рукавом высокого давления.

Гидрофобизирующую обработку можно выполнять с подвесных люлек. В сравнении с классическими пневматическими распылителями, метод безвоздушного напыления уменьшает расход гидрофобизирующего раствора более чем на 20 %, улучшает санитарные условия труда, снижая загрязнение воздуха, и увеличивает производительность примерно в 1,5 раза.

Для обработки стен высотой до 23 м целесообразно использовать телескопическую вышку ВИ-23 на базе автомобиля ЗИЛ-157, а при высоте до 15,3 м — телескопическую вышку на автомобиле ГАЗ-51.

Гидрофобизацию строительных материалов разделяют на два вида — поверхностную и объёмную.

Поверхностная гидрофобизация бетонных и цементно-песчаных штукатурных слоёв сокращает водопоглощение примерно в четыре раза, увеличивает морозостойкость вдвое, а также предотвращает образование высолов.

Объёмная гидрофобизация значительно превосходит поверхностную по улучшению морозостойкости строительного материала. Однако при этом затраты на гидрофобизирующий состав увеличиваются почти в 100 раз. Поэтому объёмную обработку применяют преимущественно для особо ответственных конструкций, подвергающихся воздействию агрессивных внешних факторов.

Качество выполненной гидрофобизации оценивают по степени смачиваемости поверхности через 3 часа после обработки. На горизонтальных участках капли воды не должны впитываться, иначе обработку повторяют.

Диффузионные (гидровентиляционные) мембраны «TEKTOTEN» (Германия) предназначены для защиты утеплённых фасадов зданий. Они обеспечивают постоянное удаление влаги из внутренней толщины теплоизоляционного слоя, сохраняя его сухим и соответствующим нормативам.

Многослойная структура паропроницаемых гидро- и ветроизоляционных материалов «Тектотен» включает два внешних слоя из полипропиленового нетканого материала, защищающих внутреннюю гидроизоляционную плёнку толщиной около 40 мкм. Плёнка выполнена из одноосно-ориентированных полиолефиновых сополимеров, не имеющих сквозных пор, что обуславливает её высокую паропроницаемость — до 1300 г/м2 за сутки — благодаря межмолекулярной диффузии влаги.

Воздухопроницаемость материала минимальна, что препятствует продуванию волокнистых утеплителей. Высокая водонепроницаемость достигает до 4 м водяного столба за счёт отсутствия микропор.

Диффузионные мембраны «Тектотен» отличаются высокими техническими параметрами и сравнительно низкой стоимостью, что делает их привлекательными для широкого использования в навесных фасадных системах по сравнению с аналогами других производителей.

Заключение

Интересные факты:

-

Первый известный гидроизоляционный материал — это битум, которым покрывали стены еще более 4000 лет назад в древнем Вавилоне.

-

В некоторых старинных зданиях Рима и Египта гидроизоляционные слои сохранились до наших дней, что подтверждает долговечность классических технологий.

-

Современные гидрофобизаторы способны проникать в поры бетона на глубину до нескольких миллиметров, изменяя структуру материала и повышая его стойкость к влаге без утраты паропроницаемости.

-

Использование безвоздушного распыления гидрофобизаторов позволяет снизить расход материала на 20% и повысить производительность труда, что делает процесс более экономичным и экологичным.

-

Мембраны с профилированной структурой не только защищают от влаги, но и обеспечивают дренаж грунтовых вод, снижая гидростатическое давление на фундамент.

Защита фундаментов и стен от воздействия влаги — необходимое условие для обеспечения надежности и долговечности зданий. Современные гидроизоляционные материалы и технологии позволяют эффективно предотвращать проникновение подземных и атмосферных вод, минимизировать риски повреждений и сохранить эксплуатационные свойства конструкций на долгие годы. Комплексный подход к выбору и применению гидроизоляционных систем, включая подготовку поверхностей, использование мембран, гидрофобизаторов и дренажных решений, является залогом успешной защиты строительных объектов от увлажнения.

Таким образом, гидроизоляция — это не просто техническая необходимость, а важный элемент инженерной безопасности и долговечности архитектурных сооружений.