Содержание страницы

Возведение монолитных каркасных зданий ведется, как правило, с применением опалубочной системы «МОДОСТР», апробированной и широко применяемой в Республике Беларусь. Возможно также применение других опалубочных систем, обеспечивающих качество возведения монолитных конструкций, высокие темпы строительства и экономическую эффективность строительства.

Рабочие чертежи на монолитные конструкции должны включать полную информацию, необходимую для проектирования опалубочных работ в соответствии с ТКП 45-5.03-23.

Рекомендуется следующая технологическая последовательность производства работ.

Вначале возводятся монолитные колонны первого этажа. Технологический процесс включает:

- установку арматурных каркасов (сварных);

- установку опалубки;

- подачу бетонной смеси в опалубку (кран + бадья).

Затем выполняется устройство монолитного перекрытия:

- устанавливается опалубка;

- проводятся арматурные работы (вязка каркасов из отдельных стержней арматуры);

- бетонная смесь подается в опалубку (автобетононасос).

Технология возведения монолитных конструкций вышележащих этажей зданий аналогична изложенной выше.

К возведению наружных самонесущих стен и перегородок приступают, как правило, по завершении бетонных работ. Это позволяет обеспечить ритмичные потоки и безопасные условия производства работ.

Для подачи на рабочее место технологической оснастки, материалов (элементы опалубки, бадьи с бетонной смесью, арматура, поддоны с газосиликатными блоками, кирпичом и др.) рекомендуется использовать стационарные башенные краны «TEREX» (Италия) марок CBR 21H; CBR 24 PLUS; CBR 28 PLUS; CBR 32 PLUS; CBR 40H.

Их грузоподъемность при минимальном вылете стрелы 3,75 м – 4,0 т, для максимального вылета стрелы 32 м – 1,0 т. Краны устанавливаются на четыре опоры, расстояние между которыми составляет около 4,0 метров. Основание под опоры выполняется из сборных железобетонных плит. Перевозятся краны на трейлере.

Ввиду того, что к выполнению работ по каменной кладке стен и перегородок приступают по завершению бетонных работ, рекомендуется подачу материалов (поддоны с блоками, кирпичом др.) на рабочее место каменщиков (подмости) организовать следующим образом.

Материалы подаются на нужный этаж здания стационарным башенным краном «TEREX». Разгрузка материалов осуществляется на консольные металлические площадки. С консольных площадок поддоны с материалами с помощью штабелеров (устройств, предназначенных для перемещения, подъема и укладки поддонов) перемещают на рабочее место каменщиков и укладывают на подмости.

Рекомендуется использовать штабелеры ручные гидравлические: Eurolifter (Евролифтер); Pramac (Прамак); Xilin (Ксилин) и др. Все они позволяют перемещать груз до 1500 кг и поднимать поддоны на высоту от 1,0 м до 3,0 м.

1. Возведение монолитных колонн

К возведению колонн каркаса приступают после приемки по акту фундаментов. Технологическую захватку по колоннам каркаса здания определяют в зависимости от заданных темпов возведения здания и самого каркаса.

До начала монтажа опалубки должны быть выполнены арматурные работы, то есть установлены и соединены на сварке с выпусками арматуры из фундаментов арматурные каркасы.

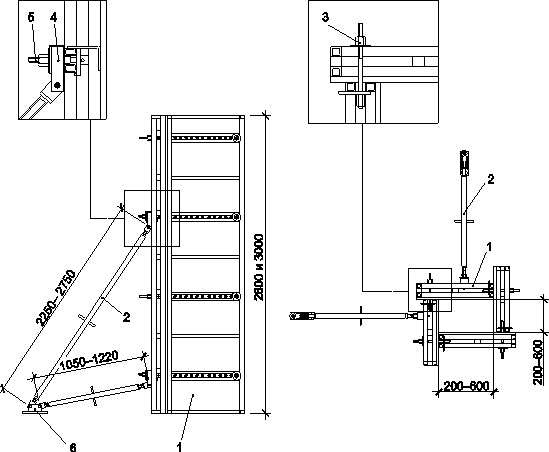

В качестве опалубки для колонн применяют щиты МОДОСТРКОМБИ. При монтаже опалубки щиты с помощью угловых элементов и замков собираются в неразъемные блоки. Для выверки опалубки в двух взаимно перпендикулярных плоскостях устанавливают регулируемые подкосы с подпятниками. Крепление подпятников к фундаменту (перекрытию) выполняется анкерами.

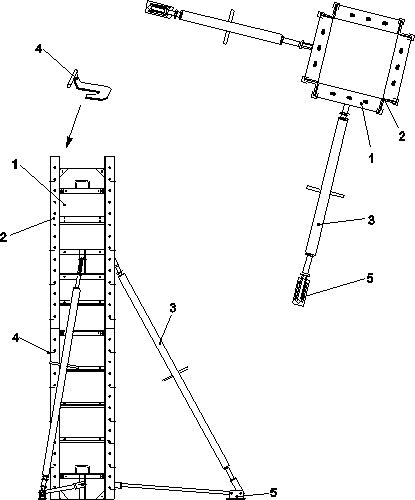

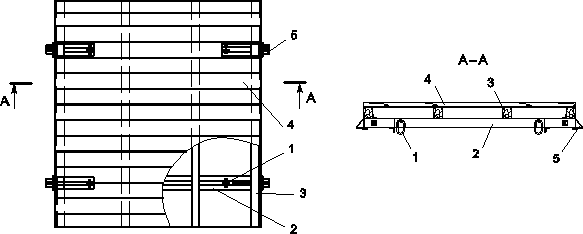

Схема устройства опалубки колонн из щитов МОДОСТР-КОМБИ приведена на рис. 14.

Рис. 14. Схема устройства опалубки прямоугольных колонн из щитов МОДОСТР-КОМБИ: 1 – щит; 2 – наружный угол; 3 – регулируемый подкос; 4 – замок; 5 – подпятник

Для возведения колонн с высоким качеством лицевой поверхности рекомендуется применять веерную опалубку колонн системы «МОДОСТР».

Веерная опалубка универсальная. Она позволяет возводить колонны сечением от 200 200 мм до 600 600 мм. Веерная опалубка колонн системы «МОДОСТР» состоит из четырех щитов, соединенных замками. Конструкция перфорированного щита обеспечивает шаг перестановки замка 50 мм. Выверку и закрепление опалубки в вертикальной плоскости осуществляют регулируемыми подкосами. Плотное примыкание щитов создает герметичность всей опалубки. Монтаж опалубки рекомендуется производить Г-образными панелями с помощью съемных монтажных захватов краном. Схема установки веерной опалубки колонн приведена на рис. 15.

Рис. 15. Схема установки веерной опалубки колонн: 1 – перфорированный щит; 2 – регулируемый подкос; 3 – замок колонны; 4 – элемент крепления регулируемого подкоса; 5 – винт элемента крепления с гайкой; 6 – подпятник

В качестве палубы в щитах опалубки используется водостойкая ламинированная фанера. Оборачиваемость фанерной палубы составляет 30–40 циклов.

Возведение колонн каждого вышележащего этажа или яруса многоэтажного здания следует производить после того, как забетонировано монолитное перекрытие нижележащего этажа и его прочность составляет 10 МПа и более. Для снижения сроков возведения каркаса допускается монтировать опалубку перекрытия при прочности нижележащего монолитного перекрытия менее 10 МПа, при этом данная технология должна быть обоснована и оговорена в ППР или технологических картах и при условии, что несущая способность монолитного перекрытия обеспечивает восприятие нагрузки от собственного веса плиты.

Для точной установки опалубки по осям применяют арматурные фиксаторы-органичители, которые привариваются к арматуре колонн. Арматурные анкера (12 S400) и арматурные фиксаторы-ограничители (10 S240) опалубки колонн, длина которых определяется поперечным сечением колонны, заготавливают на приобъектном арматурном участке. Схема установки фиксаторов защитного слоя арматуры и арматурных фиксаторов-ограничителей представлена на рис. 16.

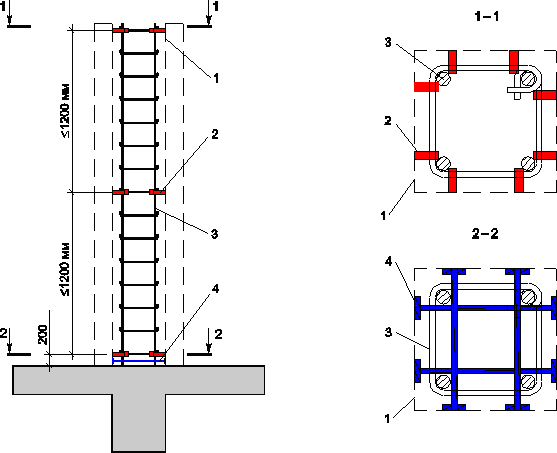

Бетонирование колонн осуществляют с навесных подмостей или шарнирно-панельных подмостей каменщика. Схема установки навесных подмостей на опалубку колонн представлена на рис. 17.

Устройство опалубки для монолитных перекрытий (покрытия). При выборе технологической захватки необходимо учитывать возможность устройства технологических швов в перекрытии, равномерную разбивку на захватки по диафрагмам жесткости, лифтовым шахтам и колоннам. Наиболее эффективной является равномерная ритмичная технология опалубочных работ по всем технологическим захваткам с применением минимального количества опалубки.

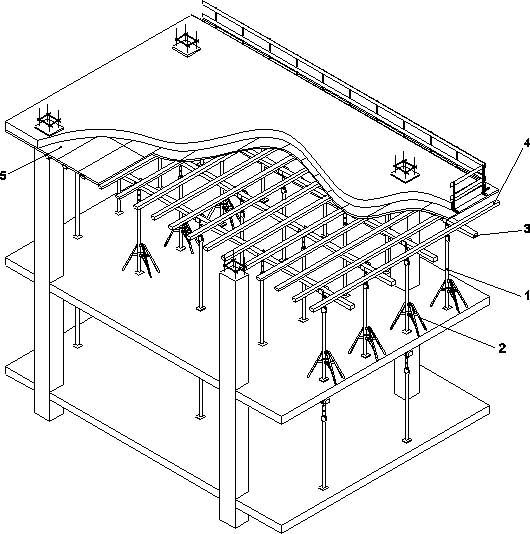

Возведение монолитного перекрытия каркасного здания осуществляют, как правило, с помощью опалубочных систем, на основе телескопических стоек и на основе опорных башен.

Рис. 16. Схема установки фиксаторов защитного слоя арматуры и арматурных фиксаторов-ограничителей: 1 – контур устанавливаемой опалубки; 2 – пластмассовый фиксатор защитного слоя арматуры; 3 – арматурный каркас; 4 – арматурный фиксатор-ограничитель

В качестве палубы в этих опалубочных системах применяют водостойкую ламинированную фанеру, которая обеспечивает получение качественных лицевых потолочных поверхностей перекрытия (покрытия). Технологические схемы опалубки перекрытия (покрытия) включают схемы раскладки и раскроя палубы из фанеры. Признак рациональности раскладки фанеры – минимальная площадь фанеры на захватке, подлежащая раскрою и подгонке по месту. При этом целесообразно учитывать, что оборачиваемость листов пиленой фанеры в 2–3 раза ниже цельных фанерных листов. Следовательно, рациональная раскладка фанерных листов палубы позволяет снизить стоимость опалубки в целом.

Рис. 17. Схема установки навесных подмостей на опалубку колонн: 1 – перила ограждения; 2 – стойка ограждения; 3 – площадка навесных подмостей; 4 – кронштейн навесных подмостей; 5 – щит опалубки; 6 – регулируемый подкос; 7 – рабочий настил; 8 – колонна

До начала работ по монтажу опалубки перекрытия (покрытия) должны быть выполнены следующие работы:

- возведены колонны, монолитные диафрагмы жесткости, стены лестнично-лифтовых блоков и демонтирована опалубка этих конструкций;

- подготовлено основание;

- выполнена геодезическая съемка по выносу отметок и осей сооружения на возведенные конструкции.

Система опалубки на основе телескопических стоек представлена на рис. 18 и состоит из следующих основных элементов:

- палуба;

- несущие и распределительные балки; телескопические стойки;

- треноги; бортовые упоры.

Рис. 18. Опалубка перекрытия на основе телескопических стоек: 1 – телескопическая стойка; 2 – тренога; 3 – несущая балка; 4 – распределительная балка; 5 – палуба

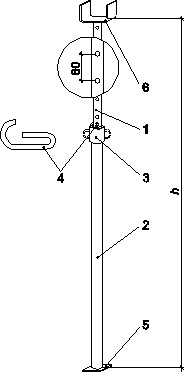

Базовый элемент опалубки – телескопическая стойка. Телескопическая стойка воспринимает все вертикальные нагрузки от укладываемой бетонной смеси, веса опалубки и технологического оборудования, а также все динамические нагрузки.

Стальная телескопическая стойка (рис. 19) состоит из нижней трубчатой части и выдвигаемой верхней части меньшего диаметра. Регулировка высоты стойки производится ступенчато через 80 мм специальной фиксирующей скобой и плавно – регулировочной муфтой. Допустимая нагрузка на телескопическую стойку зависит от конструктивного исполнения и высоты выдвижения верхней части стойки. Данные о допустимых нагрузках на телескопическую стойку должны предоставлять разработчики и изготовители стоек.

Рис. 19. Конструкция телескопической стойки: 1 – верхняя выдвигаемая часть стойки; 2 – нижняя часть стойки; 3 – регулировочная муфта; 4 – фиксирующая скоба; 5 – опорная пята; 6 – оголовок

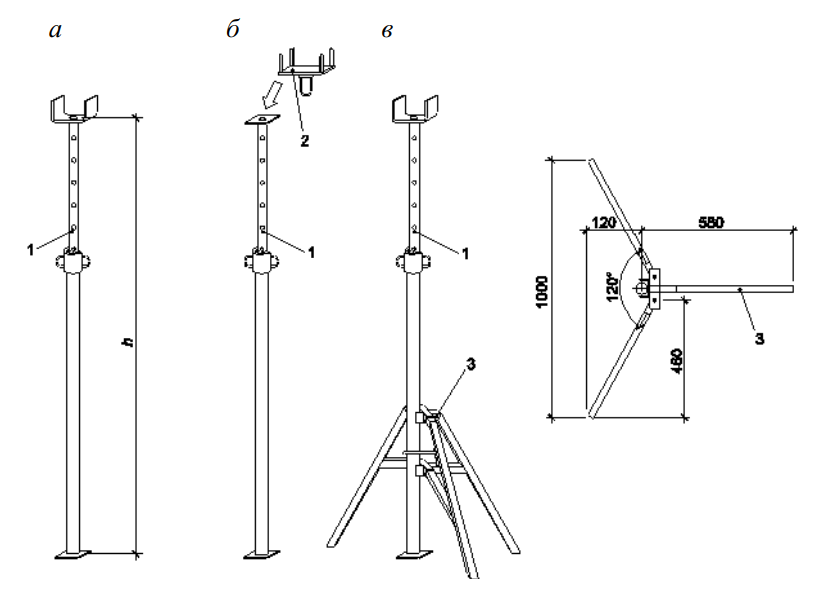

Применяются телескопические стойки с плоским и U-образным оголовком.

Съемный оголовок насаживается на телескопическую стойку с плоским оголовком, его используют в местах стыка балок. Для фиксации телескопической стойки в вертикальном положении при монтаже используют треноги. Телескопические стойки изображены на рис. 20.

В системах опалубки иностранных производителей применяют телескопические стойки и других размеров с максимальной высотой h = 2500, 4000 и 5000 мм. При их использовании необходимо руководствоваться техническими данными изготовителя.

Рис. 20. Телескопические стойки: а – с U-образным оголовком; б – с плоским оголовком; в – с треногой; 1 – телескопическая стойка; 2 – съемный оголовок; 3 – тренога

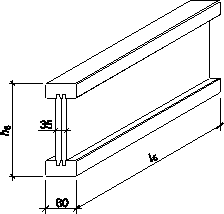

В оголовки стоек для установки палубы укладывают несущие балки, а по ним – распределительные балки. Применяют деревянные клееные балки двутаврового сечения. Клееные балки двутаврового сечения имеют два типоразмера по высоте 160 и 200 мм при длине 2500, 3900 и 4500 мм (рис. 21). По согласованию с производителем балки могут изготавливаться и другой длины.

Рис. 21. Клееная опалубочная балка

Монтаж опалубки перекрытия на основе телескопических стоек выполняют в следующей последовательности.

На захватку монтажным краном в контейнерах по маркам подают телескопические стойки, треноги, съемные оголовки, несущие и распределительных балки и фанеру.

Вначале, в соответствии с технологической картой, расставляют телескопические стойки под концы и стыки несущих опалубочных балок и фиксируют их в вертикальном положении треногами. Затем съемные оголовки вставляют в стойки с плоскими оголовками. Выдвигают верхнюю часть телескопической стойки и закрепляют фиксирующим элементом по высоте.

Укладывают несущие опалубочные балки в оголовки телескопических стоек. Конструкция оголовка позволяет осуществлять стык балок по длине внахлестку, для чего оголовок следует повернуть на 90 °. Укладку балок в оголовки производят вилочными захватами. Под балки устанавливают промежуточные стойки без треног; с помощью геодезических приборов и посредством регулировочной муфты осуществляют точную установку отметки верха несущих опалубочных балок по высоте. По верху несущих балок укладывают распределительные опалубочные балки. Стык распределительных балок по длине внахлестку должен быть не менее 100 мм. Крайние ряды распределительных опалубочных балок по контуру перекрытия рекомендуется фиксировать гвоздями 2,5 × 60 мм в двух точках для исключения их сдвига при укладке фанеры.

На распределительные балки укладывают и фиксируют гвоздями листы водостойкой фанеры. Укладку и закрепление фанерной палубы опалубки перекрытия следует начинать со средних пролетов перекрытия. Палубу по крайнему контурному ряду перекрытия укладывают в последнюю очередь. При ее укладке рабочие должны пользоваться предохранительными поясами, закрепленными за надежные точки крепления, оговоренные в ППР или технологических картах.

Стык отдельных листов должен приходиться непосредственно на распределительную опалубочную балку. В местах примыкания фанеры к колоннам и стенам раскрой и подгонку фанеры производят по месту. Листы фанеры в двух диагональных углах крепят к распределительным балкам гвоздями 2 × 40 мм. Внутри захватки допускается не фиксировать фанеру к балкам. Стык листов фанеры с целью защиты кромок фанеры и повышения качества лицевой поверхности бетона перекрытия проклеивают одноразовой липкой водостойкой лентой шириной 40 мм.

Смазку рабочей поверхности палубы производят до укладки арматуры, при этом следует обращать внимание на недопущение образования загрязнений на уже смазанной поверхности при выполнении арматурных работ.

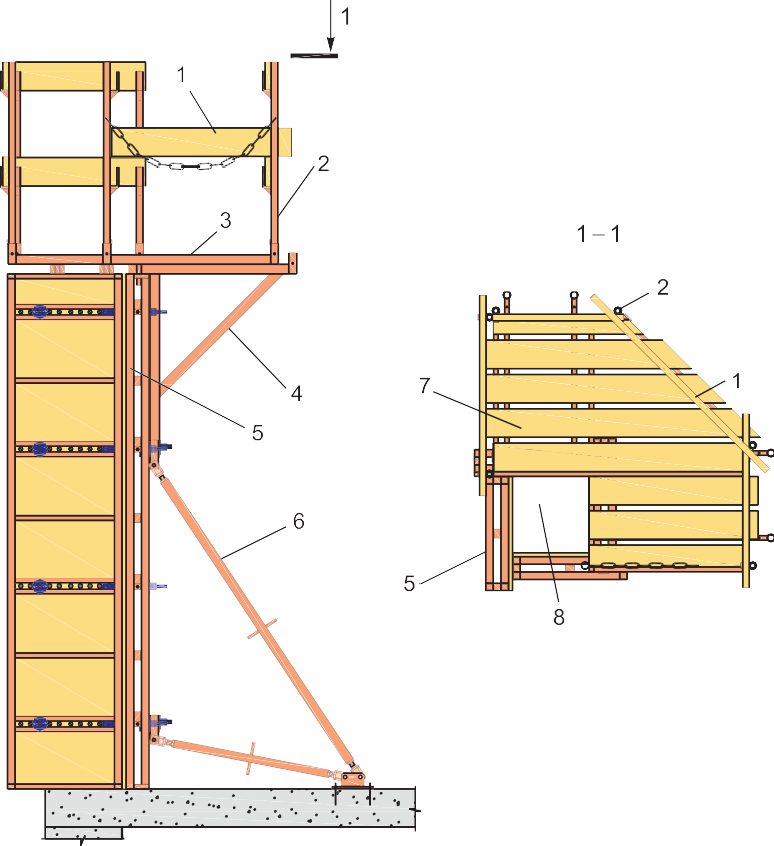

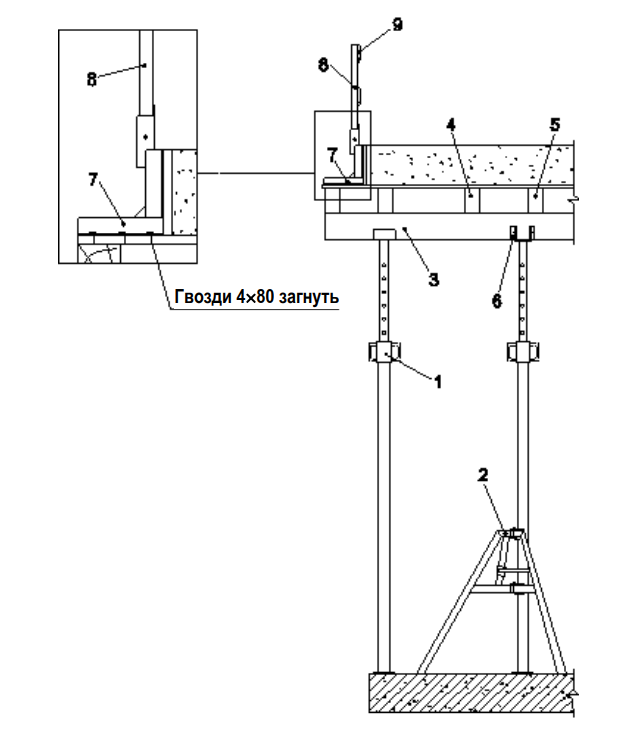

Для формирования контура монолитной плиты и обеспечения безопасных условий при производстве работ на высоте устраиваются бортовые упоры со стойками ограждения. Бортовая опалубка крепится к бортовым упорам. Схема устройства опалубки контура монолитного перекрытия приведена на рис. 22.

Рис. 22. Схема устройства опалубки контура монолитного перекрытия: 1 – телескопическая стойка; 2 – тренога; 3 – несущая балка; 4 – распределительная балка; 5 – палуба; 6 – съемный оголовок; 7 – бортовой упор; 8 – стойка ограждения; 9 – перила ограждения

Бортовые упоры фиксируют гвоздями 2,5 × 60 мм на глубину 30 мм к фанерной палубе, при этом верхнюю часть гвоздей загибают для упрощения последующей распалубки. Стойки ограждения (ГОСТ 12.4.059) и доски ограждения устанавливают по наружному контуру захватки и крепят доски к стойкам ограждения гвоздями 2,5 × 60 мм с загибом.

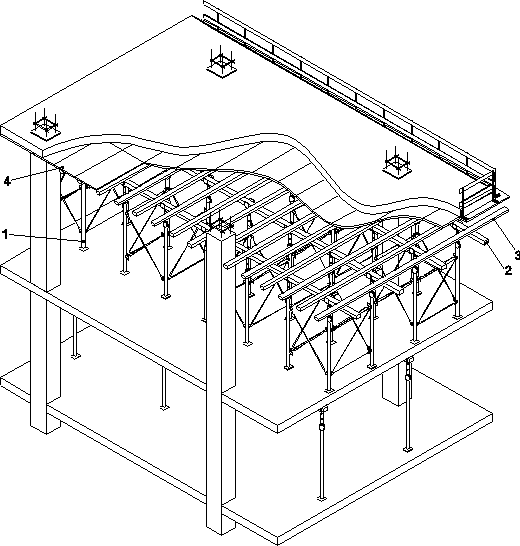

Для повышения безопасности работ на стадии монтажа опалубки рекомендуется применять опалубку перекрытия на основе опорных башен (рис. 23).

Рис. 23. Опалубка перекрытия на основе опорных башен: 1 – опорная башня; 2 – несущая балка; 3 – распределительная балка; 4 – палуба

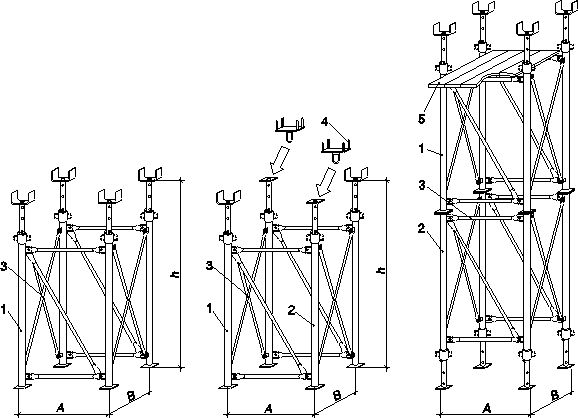

Опорные башни состоят из телескопических стоек, объединенных системой раскосов, что придает им пространственную устойчивость. Монтаж и демонтаж опорных башен можно производить вручную или краном. В этой опорной системе не применяются треноги. Опорные башни системы «МОДОСТР» изображены на рис. 24.

Рис. 24. Опорные башни системы «МОДОСТР»: 1 – телескопическая стойка с U-образным оголовком; 2 – телескопическая стойка с плоским оголовком; 3 – раскос; 4 – съемный оголовок; 5 – настил

Типоразмеры опорных башен в плане и по высоте унифицированы. Максимальная высота одноярусной башни – 3500 мм, двухъярусной – 7000 мм. Опалубочные балки, палуба и бортовые упоры используются такие же, как и в опалубке на основе телескопических стоек.

Отдельная телескопическая стойка или опорная башня может использоваться в качестве страховочного элемента при распалубке монолитного перекрытия. Элементы опалубки принимаются по каталогу изготовителя. Технология монтажа опалубки перекрытия с применением опорных башен принципиально не отличается от вышеизложенной.

Демонтаж опалубки производится после набора бетоном распалубочной прочности в последовательности, обратной сборке:

- отвинчивают регулировочные муфты телескопических стоек и опускают опалубку на 40–50 мм;

- поворачивают распределительные балки на 90° с помощью вилочного захвата;

- отрывают фанеру от бетона;

- снимают (вынимают) фанерные листы без сбрасывания с высоты; снимают балки без сбрасывания с высоты;

- складируют стойки, балки и фанеру.

- После разборки опалубку очищают от бетона и грязи.

Места складирования опалубки необходимо назначать в зоне действия крана. Допускается комбинированный вариант опорной системы опалубки – с использованием опорных башен и отдельных телескопических стоек.

2. Опалубочные работы при возведении монолитных стен лифтовых шахт

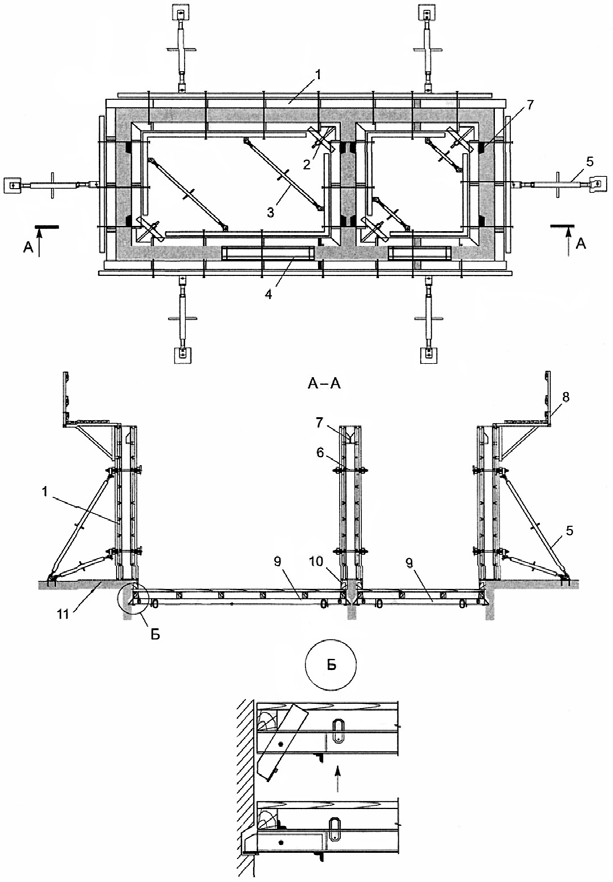

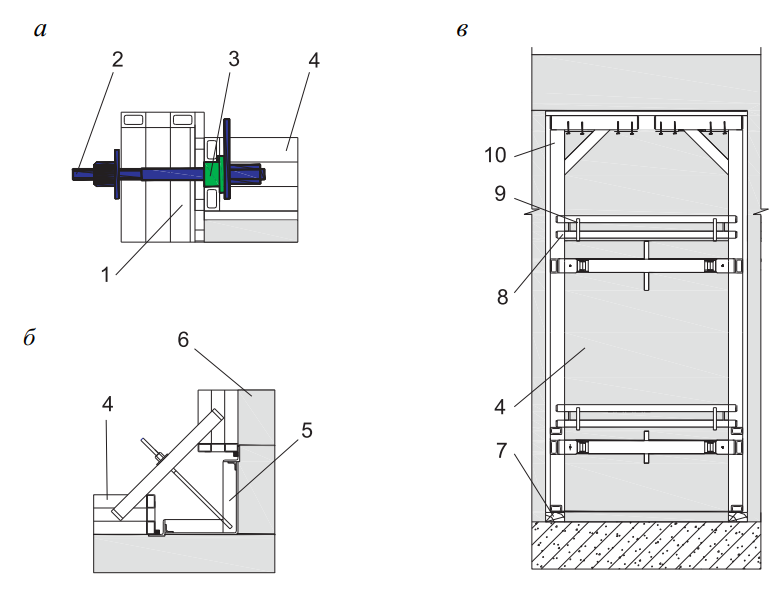

Внутренний опалубочный блок монолитной лифтовой шахты собирается из двух Г-образных панелей с регулируемыми раскосами (рис. 25).

Рабочая площадка лифта собирается из двух металлических балок с закрепленными упорами. На металлические балки укладывают рабочий настил из деревянных балок с шагом 500 мм и досок толщиной 50 мм (рис. 26) в следующей последовательности.

На ровное основание укладывают две балки площадки лифта с упорами, поперек балок площадки укладывают деревянные балки и закрепляют их к балкам рабочей площадки лифта. Затем по деревянным балкам укладывают деревянный настил из досок. Размер площадки определяется размерами шахты лифта в плане.

Наружные панели шахты собирают из щитов. Собранные блоки и панели опалубки лифта складируют, чистят и смазывают в вертикальном положении.

Выполнение всех опалубочных работ непосредственно на объекте начинается с установки рабочей площадки в проектное положение, выноски осей здания и выполнения всех арматурных работ.

Рис. 25. Схема устройства опалубки монолитных лифтовых шахт: 1 – опалубочная панель; 2 – внутренний разъемный угол; 3 – регулируемый раскос; 4 – дверной проемообразователь; 5 – регулируемый подкос; 6 – винтовой тяж; 7 – гнездообразователь; 8 – навесные подмости; 9 – рабочая площадка; 10 – деревянная подкладка; 11 – перекрытие

Рис. 26. Схема укрупнительной сборки рабочей площадки опалубки лифтовых шахт: 1 – петля для строповки; 2 – балка площадки лифта; 3 – деревянная балка настила; 4 – настил из досок; 5 – упор

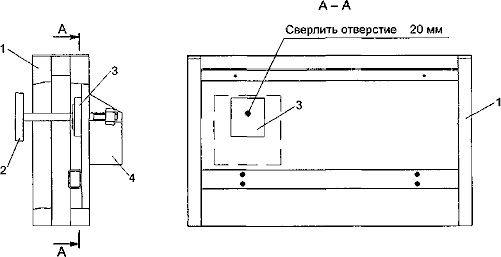

Строповку рабочей площадки осуществляют за монтажные петли металлических балок. При подъеме рабочей площадки упоры отходят и далее фиксируются в проектное положение в бетонных гнездах. Гнездообразователи крепят к внутренним щитам опалубки по схеме, приведенной на рис. 27.

Рис. 27. Схема крепления гнездообразователя к щиту опалубки лифтовой шахты: 1 – щит опалубки; 2 – винт крепления гнездообразователя; 3 – фанерная прокладка 100 × 100 × 21 мм; 4 – гнездообразователь

Арматурные анкера и арматурные фиксаторы-ограничители опалубки, длина которых определяется поперечным сечением стен шахт лифта, заготавливают на приобъектном арматурном участке.

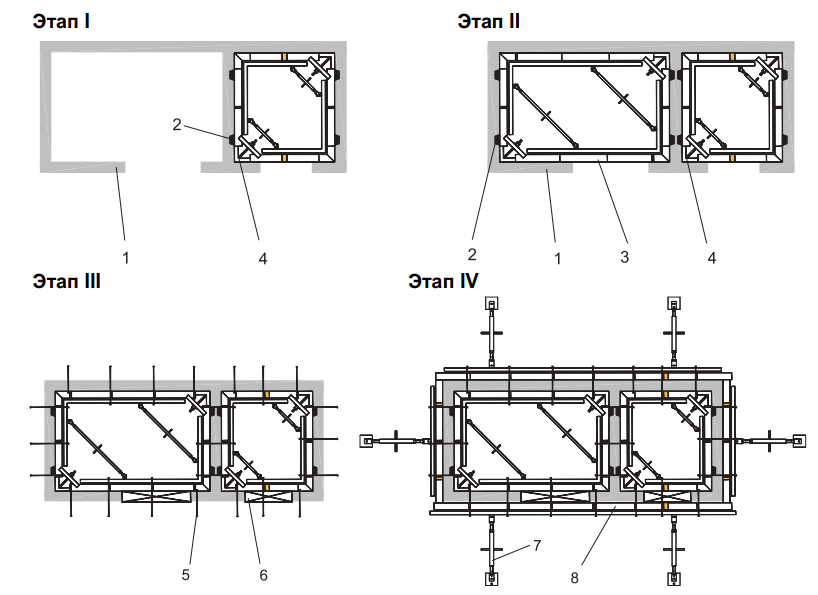

Монтаж опалубки монолитных лифтовых блоков происходит в следующей последовательности:

- выполняют выноску осей и определяют места установки опалубки;

- устанавливают арматурные фиксаторы-ограничители опалубки, привариваемые к арматурным каркасам с шагом от 800 до 1000 мм в плане;

- устанавливают фиксаторы защитного слоя на арматурный каркас;

- монтируют гнездообразователи на опалубку.

Затем проводят монтаж опалубки шахт лифтов в соответствии с рис. 28, стыковку наружных панелей и установку внутреннего угла опалубки, монтаж дверного проемообразователя. После этого регулируемыми подкосами выполняют окончательную выверку панелей по вертикали и осуществляют монтаж подмостей.

Рис. 28. Последовательность монтажа опалубки шахт лифтов: I этап – монтаж внутреннего блока пассажирского лифта; II этап – монтаж внутреннего блока грузового лифта; III этап – установка дверных проемообразователей и тяжей; IV этап – монтаж наружных панелей и регулируемых подкосов; 1 – монолитная лифтовая шахта; 2 – гнездообразователь; 3 – Г-образный блок опалубки лифтовой шахты; 4 – внутренний разъемный угол; 5 – винтовой тяж; 6 – дверной проемообразователь; 7 – регулируемый подкос; 8 – наружная панель

Схемы установки элементов опалубки шахты лифта приведены на рис. 29.

Рис. 29. Схемы установки элементов опалубки шахты лифта: а – узел стыковки наружных панелей; б – установка внутреннего разъемного угла; в – установка дверного проемообразователя; 1 – перфорированный щит; 2 – замок; 3 – сухарь; 4 – щит опалубки; 5 – внутренний разъемный угол; 6 – стена; 7 – деревянная подкладка; 8 – балка крепления проемообразователя; 9 – винт крепления проемообразователя; 10 – дверной проемообразователь

3. Устройство опалубки для монолитных лестничных маршей

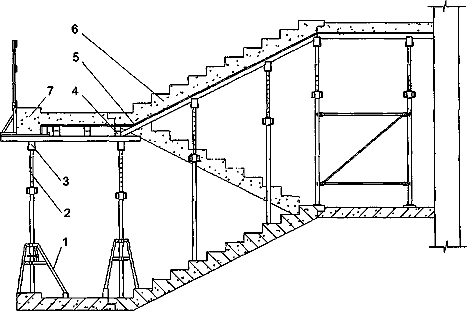

Опалубка монолитных лестниц состоит из опорной системы наклонной опалубки маршей и горизонтальной опалубки лестничных площадок. Вследствие наклона возводимого марша возникают вертикальные и горизонтальные нагрузки на опалубку, которые должны быть восприняты опорной системой. Схема опалубки монолитных лестниц приведена на рис. 30.

Рис. 30. Схема устройства опалубки монолитных лестниц: 1 – тренога; 2 – телескопическая стойка; 3 – несущая балка; 4 – распределительная балка; 5 – фанерная палуба; 6 – лестничный марш; 7 – лестничная площадка

Опорная система опалубки маршей состоит из телескопических стоек, опорных башен, треног и индивидуальных подкосов для восприятия горизонтальных нагрузок.

Для устройства опалубки ступеней лестничных маршей применяют специальные фанерные шаблоны, изготавливаемые на стройплощадке в соответствии с размерами ступеней. Крепление шаблона к бетонной стене рекомендуется производить распорными стальными болтами или дюбелями. Применение предложенной технологии устройства опалубки монолитных лестниц позволяет получать высокое качество нижних лицевых поверхностей бетонных конструкций любых типоразмеров.

4. Арматурные работы

При строительстве монолитных каркасных зданий следует применять способ вязки арматуры в построечных условиях: сварка повреждает поверхности палубы из фанеры, что снижает качество лицевой поверхности бетона. Для вязки арматуры используют вязальную проволоку диаметром 1,6 мм по ГОСТ 5781. Допускается применять предварительно отожженную стальную проволоку диаметром от 1 до 2 мм.

Так как при возведении зданий из монолитного железобетона требуется большое количество арматурных изделий различного ассортимента (сетки, плоские и пространственные каркасы, закладные детали и пр.) и геометрических размеров для обеспечения ритмичности комплексного процесса возведения монолитного каркаса здания; на строительной площадке организовывают приобъектный арматурный участок. В состав арматурного участка входят: склад арматуры, участок заготовки, резки и вязки арматурных каркасов. Арматурный участок должен располагаться в зоне действия крана.

Технологический процесс изготовления арматурных изделий для несущих конструкций (колонн, плит перекрытия) из монолитного железобетона включает следующие операции:

- резку прутков на заготовки; гибку арматурных заготовок;

- изготовление из заготовок плоских и пространственных каркасов.

Сейчас разработаны технологические схемы и определен перечень оборудования, обеспечивающих высокую степень механизации изготовления арматурных изделий на строительной площадке.

Механизированная резка прутков арматуры на заготовки требуемой длины выполняется с помощью пресс-ножниц комбинированных. Наиболее распространена марка Н5222А длиной 1885 мм и высотой от фундамента – 1950 мм. Холодная гибка нарезанных заготовок арматуры выполняется на станке гибочном. Размеры наиболее часто применяемого станка гибочного модели СГА-40А – 760 × 770 × 790 мм (h).

Согласно данным технических паспортов, вышеперечисленное технологическое оборудование не разрешается эксплуатировать на открытых площадках – для его эксплуатации требуется как минимум навес.

Армирование колон выполняется готовыми каркасами, которые монтируются с помощью крана до установки опалубки.

Армирование плит перекрытий и покрытия производится в следующей последовательности.

Перед армированием плиты палубу очищают от мусора, грязи, снега, наледи и с помощью распылителя наносят тонкий слой смазки.

Перед раскладкой стержней и вязкой узлов на опалубке размечают места укладки стержней арматуры. Вначале укладывают и вяжут нижнюю сетку плиты, устанавливают дополнительные каркасы в зоне колонн. Верхняя арматура устанавливается на арматурные столики. Для обеспечения защитного слоя следует применять пластмассовые фиксаторы защитного слоя – фиксаторы из отрезков арматуры, подкладки из дерева или щебня не допускаются.

Соединение стержневой арматуры и арматурных изделий следует выполнять в соответствии с требованиями СНБ 5.03.01-02.

5. Бетонные работы

До начала бетонных работ должны быть выполнены все работы по монтажу и смазке опалубки, установке арматуры, закладных деталей, проемообразователей и других элементов.

Для обеспечения качественной укладки и уплотнения бетонной смеси в армированных конструкциях рекомендуется применять литые модифицированные бетонные смеси подвижностью от 15 до 20 см в соответствии с СТБ 1035.

Бетонирование колонн

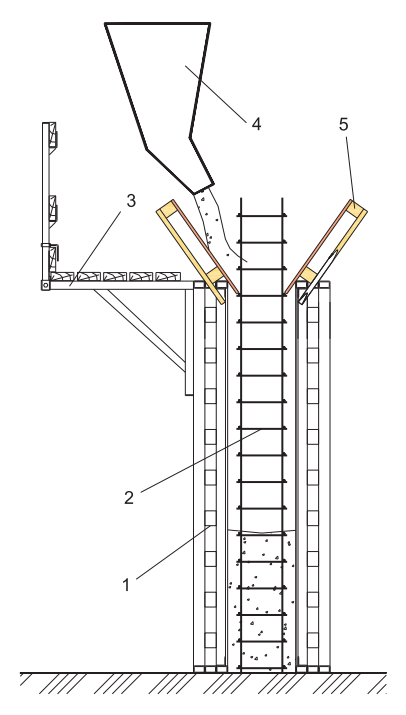

Укладку бетонной смеси в опалубку производят, как правило, способом «кран-бадья».

Поскольку арматурные выпуски из опалубки колонн препятствуют укладке бетонной смеси в опалубку, необходимо применять бадьи с боковой выгрузкой бетонной смеси. Дополнительно на опалубку колонн устанавливают съемные фанерные лотки для обеспечения заливки бетонной смеси в опалубку и защиты наружной поверхности щитов от загрязнений смесью. Схема укладки бетонной смеси в опалубку способом «кран-бадья» приведена на рис. 31.

Рис. 31. Схема укладки бетонной смеси в опалубку способом «кран-бадья»: 1 – щит опалубки; 2 – арматурный каркас с выпусками; 3 – подмости для бетонирования; 4 – бадья с боковой выгрузкой; 5 – съемные фанерные лотки

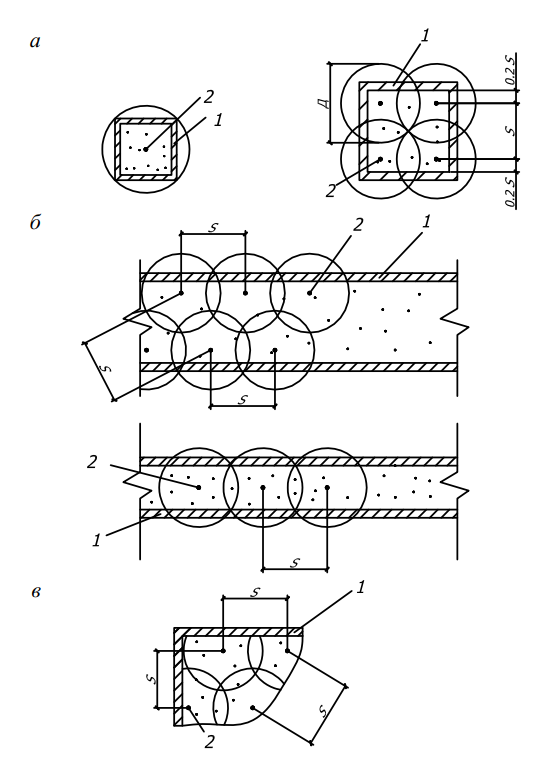

Уплотнение бетонной смеси в опалубке колонн рекомендуется производить глубинными внутренними вибраторами. Марку глубинного вибратора подбирают с учетом формы и размеров колонн, а также того, чтобы расстояние между точками вибрации обеспечивало пересечение уплотняемых областей бетонной смеси. Расстояние между вибратором и опалубкой колонн, даже при применении вибраторов малого радиуса действия, не должно быть менее 10 см. Схемы перестановки вибратора для колонн даны на рис. 32, а.

Форма и размер монолитных конструкций определяют размер вибратора. Необходимый размер внутреннего вибратора зависит от требуемой степени уплотнения бетонной смеси и величины зазора для вибратора.

Расстояние между точками вибрации выбирают так, чтобы уплотняемые области бетонной смеси пересекались. Схемы перестановки вибратора для перекрытий приведены на рис. 32, в.

Рис. 32. Схемы перестановки вибратора: а – для колонн; б – для стен; в – для перекрытия (покрытия); 1 – опалубка; 2 – вибратор; S – шаг установки вибратора; D – диаметр действия вибратора

При уплотнении тонкого слоя бетонной смеси вибратор следует опускать под наклоном. Наклон и направление укладки бетонной смеси должны совпадать.

При непрерывной укладке бетонной смеси слоями область уплотнения должна включать в себя не только уплотняемый слой, но и от 10 до 15 см нижележащего слоя. Это обеспечивает более надежную связь обоих слоев бетонной смеси. Внутренний вибратор нельзя соприкасать с опалубкой.

Следует избегать контакта арматуры с вибратором более 5 с. В противном случае цементное молоко, насыщенное водой, собирается вокруг арматуры, что ухудшает сцепление арматуры и бетона. Кроме того, в этом случае в затвердевшем бетоне могут образоваться трещины над горизонтальными стержнями арматуры.

При виброуплотнении бетонной смеси плит перекрытия толщину плиты контролируют стержневым шаблоном и поверхность разравнивают деревянной гладилкой.

Распалубку монолитных конструкций необходимо производить, когда бетон достигнет распалубочной прочности. Распалубочная прочность монолитных конструкций оговаривается в проектной документации или принимается в соответствии с требованиями действующих ТНПА.

Распалубочную прочность бетона рекомендуется определять по результатам испытаний контрольных образцов бетона, которые должны храниться в одинаковых климатических условиях с монолитными конструкциями. Распалубочную прочность бетона допускается определять непосредственно в конструкции неразрушающими методами.

Демонтаж опалубки монолитных конструкций производят в последовательности, обратной сборке; демонтаж опалубки колонн – Г-образными блоками.

Для отрыва опалубки с палубой из водостойкой фанеры следует применять только деревянные клинья. Применение монтажного крана, лома, кувалды для отрыва опалубки от бетона запрещается.

Распалубку лифтовых шахт производят с помощью распалубочных винтовых раскосов Г-образными блоками.

Распалубка перекрытия весьма специфична. Вызвано это тем, что для ускорения возведения многоэтажных зданий с монолитными перекрытиями рекомендуется применять каскадную технологию: суть ее в том, что после бетонирования перекрытия и набора бетоном минимальной прочности от 2 до 3 МПа приступают к монтажу опалубки вышележащего перекрытия. После набора нижележащим перекрытием распалубочной прочности приступают к бетонированию вышележащего. При этом опалубку под нижележащим перекрытием не снимают.

Монолитное перекрытие (покрытие) начинают распалубливать с середины пролета, что обеспечивает равномерную передачу нагрузок.

Каскадная технология возведения многоэтажных каркасных зданий предусматривает многоуровневую систему подпорок для передачи нагрузки на нижележащие перекрытия с учетом набранной ими прочности. При этой технологии система подпорок должна передавать нагрузки на достаточное количество этажей, чтобы обеспечить восприятие монолитными плитами дополнительных нагрузок без чрезмерных деформаций, превышающих допустимые.

В качестве подпорок или страховочных подпорок следует использовать отдельные телескопические стойки или опорные башни. Порядок и схемы установки и демонтажа подпорок и страховочных подпорок определяются технологическим расчетом и приводятся в ППР или технологических картах.

Подпорка и страховочная подпорка выполняют одну и ту же функцию передачи нагрузки на нижележащее перекрытие. Однако есть существенные отличия в последовательности установки и величине передаваемых нагрузок. Подпорку устанавливают после снятия опалубки с большой площади перекрытия, когда они держат свой собственный вес. Предполагается, что подпорки не несут никакой нагрузки при их установке. При дополнительном нагружении плиты нагрузка воспринимается плитой и подпоркой. Рекомендуется устанавливать подпорки по одной вертикали на каждом этаже.

Страховочные подпорки устанавливаются при ранней распалубки монолитных перекрытий (при прочности бетона 50–60 % от проектной). Они плотно устанавливают под бетонную плиту после распалубки небольшой площади, не позволяя плите прогибаться от своего собственного веса. Предполагается, что страховочные подпорки несут такую же нагрузку, какую несли телескопические стойки опалубки. Телескопические стойки опалубки, оставленные на месте при распалубке, выполняют такую же функцию, как и страховочные подпорки.

Основные положения терминов «подпорка» и «страховочная подпорка» объяснены в ТКП 45-5.03-23.

Возведение надземной части монолитных каркасных зданий, наряду с бетонными работами, включает устройство наружных и внутренних стен и перегородок из штучных материалов.

Технология устройства наружных стен из штучных искусственных материалов (в основном из блоков), а также внутренних стен и перегородок из штучных материалов принципиально не отличается от технологии, изложенной в гл. 4 и гл. 5. Существенные отличия имеются только при организации производства работ.

Практика показала, что для подачи на рабочее место технологической оснастки (элементы опалубки), материалов (бадьи с бетонной смесью, арматура, поддоны с газосиликатными блоками, кирпичом и др.) эффективны стационарные башенные итальянские краны «TEREX». Основное их преимущество перед башенными передвижными кранами в том, что они не требуют устройства кранового пути.

Краны «TEREX» устанавливаются на четыре опоры, расстояние между которыми составляет около 4,0 м. Основание под опоры выполняется из сборных железобетонных блоков. Марки их выпуска – CBR 21H; CBR 24 PLUS; CBR 28 PLUS; CBR 32 PLUS; CBR 40H. Их грузоподъемность при минимальном вылете стрелы 3,75 м – 4,0 т, для максимального вылета стрелы 32 м – 1,0 т. Перевозятся краны на трейлере.

Ввиду того, что к выполнению работ по каменной кладке стен и перегородок приступают по завершению бетонных работ, рекомендуется следующим образом организовать подачу материалов (поддоны с блоками, кирпичом и др.) на рабочее место каменщиков (подмости).

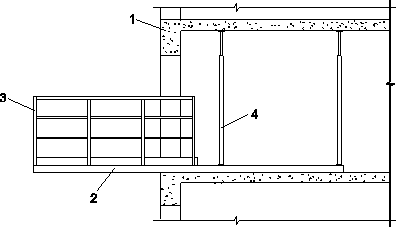

Материалы подаются на нужный этаж здания стационарным башенным краном «TEREX». Прием материалов на этажах выполняется на выносные грузовые площадки (рис. 33).

Рис. 33. Схема установки выносной грузовой площадки: 1 – каркас возводимого здания; 2 – грузовая площадка; 3 – ограждение; 4 – телескопическая стойка

С выносных грузовых площадок поддоны с материалами перемещают с помощью штабелеров (как указывалось, устройств, предназначенных для перемещения, подъема и укладки поддонов) на рабочее место каменщиков и укладывают на подмости.

Рекомендуется использовать штабелеры ручные гидравлические: Eurolifter (Евролифтер); Pramac (Прамак); Xilin (Ксилин) и др. Все они позволяют перемещать груз до 1500 кг и поднимать поддоны на высоту от 1,0 м до 3,0 м.

6. Контроль качества и приемка работ

Согласно ТКП 45-1.01-159 раздел «Контроль качества и приемка работ» должен содержать методы и средства контроля при производстве и приемке строительно-монтажных работ.

Раздел должен содержать следующие подразделы: входной контроль поступающей продукции (ГОСТ 16504);

операционный контроль на стадиях выполнения технологических операций (ГОСТ 16504);

приемочный контроль выполненных работ (ГОСТ 16504).

Входной контроль поступающей продукции согласно табл. 1

СТБ 1958-2009 выполняется для арматурных и бетонных работ.

Операционный и приемочный контроль разрабатываются на основании ТКП 45-5.03-131 и СТБ 1958-2009.

Раздел «Контроль качества и приемка работ» оформляют по форме, приведенной в прил. Г к ТКП 45-1.01-159.

7. Основные положения техники безопасности

Возведение монолитных каркасных зданий необходимо осуществлять с соблюдением требований действующих ТКП «Безопасность труда в строительстве» к опалубочным, арматурным и бетонным работам.

До начала производства работ руководители специалисты и рабочие должны быть ознакомлены под роспись с ППР.

Не допускается одновременное производство работ в двух и более ярусах по одной вертикали без соответствующих защитных устройств (настилов, навесов и т. п.). Настилы опалубки, подмостей и стремянок, расположенные выше 1,3 м от уровня земли или перекрытия, оборудуют перильным и бортовым ограждением. Высота ограждения 1,1 м. Установленная опалубка перекрытий должна иметь ограждение по всему периметру. При работе на высоте более 1,3 м (если невозможно устроить ограждения) рабочих снабжают предохранительными поясами с карабинами (ГОСТ 12.4.089). Места надежного закрепления цепи или каната предохранительного пояса указывают в ППР или технологических картах.

За состоянием всех конструкций опалубки и подмостей необходимо систематическое наблюдение. Состояние опалубки и подмостей должен ежедневно перед началом смены проверять мастер, руководящий соответствующим участком работ на данном объекте.

Устанавливать кранами крупноформатные опалубочные панели и блоки, собранные из щитов, можно в том случае, если элементы составляют жесткую систему. Освобождать установленный элемент опалубки от крюка подъемного механизма разрешено после его закрепления постоянными или временными связями (согласно проекту) и проверки надежности закрепления.

При разборке опалубки необходимо принимать меры против падения элементов опалубки, обрушения поддерживающих элементов или конструкций. Запрещено складировать на подмостях демонтированные элементы. Из досок и фанерной палубы необходимо удалять торчащие гвозди. Все проемы, оставленные в перекрытиях, должны быть после снятия опалубки надежно ограждены.

Монтаж и демонтаж опалубки при скорости ветра более 15 м/с не допускается.

Приготовление и нанесение любых смазок на поверхности опалубки необходимо выполнять с обязательным соблюдением всех требований санитарии и техники безопасности.

Не допускается сбрасывание опалубочных элементов с высоты, демонтаж телескопических стоек и опорных башен без предварительной разборки балок, щитов и палубы.

Строповку опорных башен при монтаже их краном можно производить только за горизонтальные раскосы в местах, оговоренных ППР. Опорные башни и телескопические стойки необходимо устанавливать на прочное основание. Опирать башни и телескопические стойки на грунт, снег и лед не допускается.

При укладке балок в оголовки стоек торец балки должен выступать за ось стойки не менее чем на 100 мм.

Нагрузка на телескопические стойки и опорные башни не должна превышать допустимую.

Временное складирование технологического оборудования, арматуры и т. п. на перекрытии разрешается в пределах допустимых технологических нагрузок на перекрытие, оговоренных в технологических картах.

При производстве арматурных работ ходить по заармированному перекрытию рекомендуется только по временному дощатому настилу шириной от 0,3 до 0,4 м, установленному на временные арматурные столики.

При ведении бетонирования с электропрогревом необходимо соблюдать все правила техники безопасности при зимнем бетонировании.

Технический персонал, обслуживающий системы электрообогрева, должен пройти обучение безопасным методам работы и после проверки знаний квалифицированной комиссией получить соответствующее удостоверение. Дежурные электромонтеры должны иметь квалификацию не ниже III-го разряда.

Рабочие, обслуживающие электропрогрев бетона, снабжаются диэлектрическими сапогами или специальными диэлектрическими галошами, а электромонтеры, кроме того, диэлектрическими перчатками.

Участки электропрогрева должны находиться под непрерывным наблюдением дежурного электрика. Производство работ на участках электропрогрева, за исключением наблюдения за температурой бетона, запрещается.

В темное время суток участок электропрогрева бетона должен быть достаточно освещен.