Согласно действующим нормативным документам при невозможности или неэффективности применения традиционной технологии бетонирования допускается применение специальных методов бетонирования, основными из которых являются вакуумирование, торкретирование бетона, подводное бетонирование.

Вакуумирование бетона – технологический метод, позволяющий извлечь из уложенного бетона около 25 % воды затворения с сопутствующим или дополнительным уплотнением. Метод дает возможность применять бетонные смеси с подвижностью до 10 см, что упрощает и удешевляет их распределение и уплотнение. При этом достигается существенное улучшение физико-механических характеристик затвердевшего бетона, соответствующих пониженному остаточному водоцементному отношению.

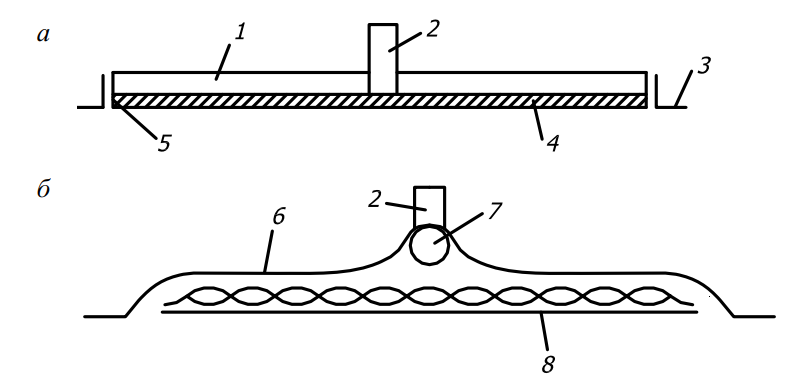

В зависимости от типа конструкции вакуумирование производят либо сверху, либо со стороны боковых поверхностей возводимой конструкции. Горизонтальные и пространственные конструкции (например, междуэтажные перекрытия, своды-оболочки, полы) вакуумируют сверху, применяя жесткие переносные вакуум-щиты или вакуумные маты, а стены, колонны и другие развитые по высоте конструкции – со стороны боковых поверхностей, используя для этого вакуум-опалубку.

Конструктивно вакуум-щит представляет собой короб (обычно размером в плане 100 × 125 см) с герметизирующим замком по контуру (рис. 11, а). Герметизированная коробка верхнего покрытия выполняется из стали, водостойкой фанеры или стеклопластика. Снизу щит оборудован вакуум-полостью, которая непосредственно соприкасается с бетоном. Эта полость создается путем прокладки двух слоев металлической тканой и плетеной сеток, прикрепляемых на внутренней поверхности щита. Благодаря изогнутости проволок сетка образует в своем сечении сообщающиеся между собой мелкие (тонкие) воздушные каналы, которые в сумме и составляют тонкую воздушную прослойку (вакуум-полость).

Сейчас вместо металлических переходят на использование некорродирующих легких штампованных сеток из пластмасс. Во избежание уноса из свежеуложенного бетона цементных частиц вся поверхность сетки, обращенная к бетону, покрывается фильтрующей тканью из нейлона или капрона.

Для создания в вакуум-полости разрежения и удаления части воды затворения и воздуха в центре вакуум-щита установлен штуцер, подсоединяемый к источнику вакуума. По периметру вакуум-щит имеет резиновый фартук для герметизации.

Вакуум-мат состоит из двух самостоятельных элементов: нижнего и верхнего (рис. 11, б). Нижний элемент, укладываемый на бетон, представляет собой фильтрующую ткань, которая прошита сеткой из лавсана. Верхний элемент – герметизирующий. Его выполняют из газонепроницаемой синтетической ткани и раскатывают поверх фильтрующего элемента. По продольной оси верхнего элемента расположен отсасывающий перфорированный шланг, подсоединяемый через штуцер к источнику вакуума.

Рис. 11. Вакуумирование бетона: а – конструктивная схема вакуум-щита; б – конструктивная схема вакуум-мата; 1 – щит-опалубка; 2 – штуцер; 3 – резиновый фартук; 4 – вакуум-полость; 5 – герметизирующий замок; 6 – плетеная сетка; 7 – тканевая сетка; 8 – фильтровальная ткань

Вакуум-опалубку изготавливают на основе обычной сборно-разборной опалубки. Для этого опалубочные щиты со стороны палубы оборудуют по высоте горизонтальными изолированными друг от друга вакуум-полостями, которые по мере укладки бетонной смеси подключают к источнику вакуума. Вакуум-опалубку можно также собирать из вакуум-щитов, обеспечивая при этом неизменяемость их положения элементами жесткости и крепежными деталями.

В зависимости от условий вакуумирования бетона – с помощью вакуум-щитов (вакуум-матов) или вакуум-опалубок – физические процессы протекают по-разному.

При вакуумировании бетона вакуум-щитами (вакуум-матами), имеющими возможность перемещения в сторону бетона, одновременно с отсосом воды и воздуха происходит дополнительное статическое уплотнение вследствие разности атмосферного давления и давления в вакуум-полости. При этом величина действующего усилия достигает 1–15 кН/м2. С удалением от поверхности вакуумирования давление, передаваемое на бетон, снижается, так как часть нагрузки расходуется на преодоление сил внутреннего трения и развития контактных напряжений в твердой фазе.

Торкретирование бетона – технологический процесс нанесения в струе сжатого воздуха (0,15–0,35 МПа) на поверхность конструкции или опалубки одного или нескольких слоев цементно-песчаного раствора (торкрет) или бетонной смеси (торкретбетон). Благодаря большой кинетической энергии, развиваемой частицами смеси (песок), нанесенный на поверхности раствор (бетон) приобретает повышенные характеристики прочности, водонепроницаемости, морозостойкости, сцепления с поверхностями нанесения. В состав торкрета входят цемент и песок, в состав торкретбетона, помимо цемента и песка, входит крупный заполнитель размером до 30 мм. Растворы или бетонные смеси приготавливают на портландцементах марки не ниже М400.

Процесс нанесения слоя торкрета (торкретбетона) включает две стадии:

- на первой стадии на поверхности нанесения происходит налипание пластичного слоя, состоящего из раствора с самыми мелкими фракциями заполнителя; толщина слоя цементного молока (способного поглотить энергию удара крупных частиц заполнителя и удержать крупные частицы) и тонких фракций составляет 5–10 мм;

- на второй стадии происходит частичное проникновение в растворный слой зерен более крупного заполнителя, что и завершает процесс образования слоя торкрета или торкретбетона.

Торкретирование сопровождается потерей некоторого количества материала (крупных частиц песка), отскакивающего от поверхности нанесения (так называемый «отскок»). Величина отскока частиц зависит от условий производства работ, состава смеси, размера крупных частиц заполнителя и кинетической энергии частиц при ударе.

В начальной стадии нанесения почти все частицы крупного заполнителя отскакивают от поверхности и только цемент и зерна мелких фракций заполнителя удерживаются на ней. Поэтому первоначально наносимый слой толщиной до 2 мм состоит в основном из цементного теста. По мере увеличения толщины наносимого слоя более крупные частицы заполнителя начинают задерживаться в нем, после чего устанавливается постоянный процент отскока.

Количественно величина отскока при торкретировании вертикальных поверхностей (стен) составляет 10–20 %, а при торкретировании потолочных поверхностей 20–30 %. Уменьшение объема отскока достигается выбором оптимальных скоростей выхода смеси из сопла и расстояния от сопла до поверхности нанесения торкрета или торкретбетона.

Торкретирование осуществляют «сухим» и «мокрым» способами.

При сухом способе исходная сухая смесь во взвешенном состоянии подается в насадку (сопло), в которую в нужном количестве поступает вода затворения. В сопле происходит перемешивание смеси с последующей подачей ее под давлением сжатого воздуха на бетонируемые поверхности;

При мокром способе в сопло под давлением сжатого воздуха поступает готовая смесь. В сопле смесь переводится во взвешенное состояние и под давлением наносится на бетонируемые поверхности.

Сухой способ применяют для нанесения торкрета, а мокрый – для торкрета и торкретбетона. Каждый из способов характеризуется своими техническими средствами и особенностями выполнения операций.

Основные технические средства для торкретирования сухими смесями включают агрегат для нанесения смеси, компрессор, сопло, шланги для подачи к соплу сухой смеси, воздуха и воды.

Рекомендуется следующая технологическая последовательность выполнения операций при данном способе: вначале выполняется загрузка приготовленной сухой смеси в установку; затем – дозированная подача сухой смеси в струе сжатого воздуха по шлангам к соплу и дозированная подача в сопло воды под давлением и перемешивание раствора в сопле. Нанесение с высокой скоростью на торкретируемую поверхность готовой смеси осуществляется выходящим из сопла факелом.

Для торкретирования сухим способом используют чистый песок влажностью не более 6 %, модулем крупности 2,5 – 3 при максимальной крупности отдельных зерен 5 мм. Диапазон соотношения между массой цемента и песком 1 : 3 – 1 : 4,5. Избыточное давление воздуха в цемент-пушке принимают обычно 0,2–0,3 МПа, что обеспечивает выход из сопла увлажненной смеси со скоростью 100 м/с.

Для получения плотного слоя торкрета равномерной толщины сопло держат на расстоянии 0,6–1 м от поверхности нанесения. Перемещают его круговыми движениями, а струю смеси направляют перпендикулярно ей. Чтобы не допускать оплывания, толщина слоев, одновременно наносимых торкретированием, должна быть не более 15 мм при нанесении на горизонтальные (снизу вверх) или вертикальные неармированные поверхности и 25 мм при нанесении на вертикальные армированные поверхности. При наличии нескольких слоев последующий слой наносят с интервалом, определяемым из условия, чтобы под действием струи свежей смеси не разрушался предыдущий слой (определяется опытным путем).

Основными техническими средствами при мокром способе торкретирования являются нагнетатели. С помощью насоса плотный поток готовой смеси подается к форсунке, куда вводится дополнительный высокоскоростной поток сжатого воздуха, создаваемый внешним компрессором, который служит несущим и направляющим агентом для бетонной смеси. Преимуществами «мокрого» торкретирования, кроме высокой производительности, являются низкий отскок и заметно меньшее по сравнению с «сухим» процессом пылеобразование, а также возможность использования более дешевых материалов (например, песко-цементной смеси при отсутствии специальных требований к конечному бетонному покрытию или конструкции).

Технологическая последовательность выполнения операций при данном способе такова:

- загрузка в нагнетатель заранее приготовленной растворной или бетонной смеси;

- нагнетание готовой смеси по шлангам к соплу;

- подача к соплу сжатого воздуха, эжектирующего поступающую по шлангам готовую смесь для увеличения скорости ее выхода из сопла;

- нанесение на торкретируемую поверхность факела готовой смеси.

Для качественного нанесения слоев бетона (раствора) руководствуются следующим: сопло при нанесении смеси располагают перпендикулярно поверхности на расстоянии 0,2–0,7 м от рабочей поверхности; чтобы максимально уменьшить «отскок», на вертикальные поверхности смесь наносят снизу вверх.

Толщина единовременно наносимого слоя не должна превышать 15 мм при нанесении на горизонтальные (снизу вверх) поверхности; 25 мм при нанесении на вертикальные поверхности и 50 мм при нанесении на горизонтальные (сверху вниз) поверхности. При появлении признаков сползания смеси необходимо уменьшить толщину наносимого слоя при нанесении первого слоя на опалубку или затвердевший бетон используют мелкозернистую смесь, что уменьшает потери материалов на «отскок», толщина этого слоя не должна превышать 10 мм. Для получения ровной поверхности после схватывания последнего нанесенного слоя поверхность дополнительно отделывают раствором на мелком песке, который тут же заглаживают.

Подводное бетонирование применяют при строительстве опор мостов и других сооружений, расположенных под водой. Действующими нормативными документами рекомендуется применять нижеуказанные методы подводного бетонирования.

Метод укладки бетонной смеси бункерами следует применять при бетонировании конструкций из бетона класса С16/20 на глубине более 20 м.

При подаче бетонной смеси под воду бункерами не допускается свободное сбрасывание смеси через слой воды, а также разравнивание уложенного бетона горизонтальным перемещением бункера.

Бетонирование методом трамбования бетонной смеси следует применять на глубине менее 1,5 м для конструкций больших площадей, бетонируемых до отметки, расположенной выше уровня воды, при классе бетона до С20/25.

Бетонирование путем укатки малоцементной жесткой бетонной смеси следует применять при возведении плоских протяженных конструкций из бетона класса до С16/20. Толщина укатываемого слоя должна приниматься в пределах от 20 до 50 см.

При бетонировании методом трамбования бетонной смеси с островка необходимо производить трамбование вновь поступающих порций бетонной смеси не ближе 200–300 мм от уреза воды, не допуская сплыва смеси поверх откоса в воду.

Как показала практика, наиболее эффективные методы подводного бетонирования – метод вертикально перемещающейся трубы (ВПТ) и способ восходящего раствора (ВР).

Общее для обоих способов – устройство по периметру бетонируемой конструкции шпунтового ограждения, благодаря чему ограничивается подток воды к месту производства работ, а возводимое сооружение предохраняется от вымывания цемента и песка.

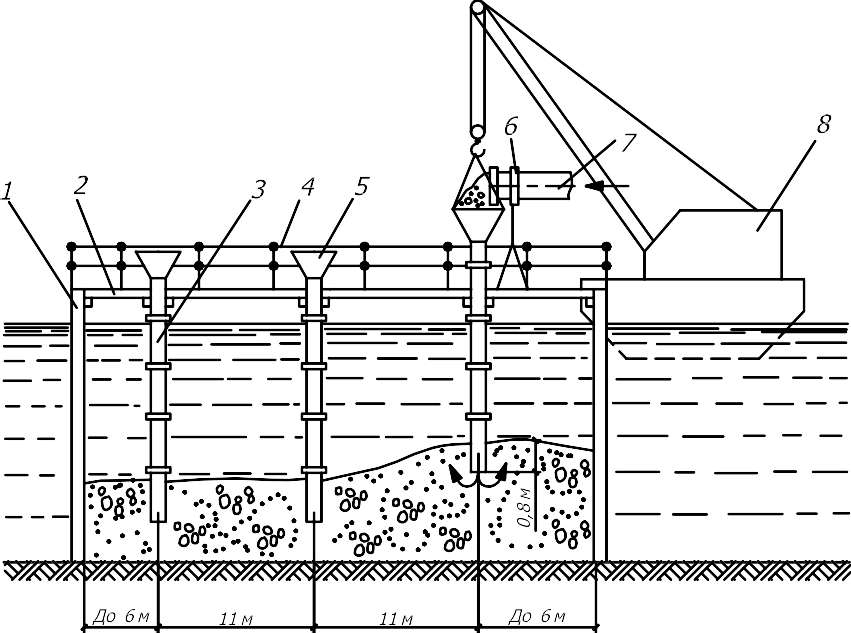

Метод вертикально перемещаемой трубы (ВПТ) применяют при возведении несущих заглубленных конструкций при их глубине от 1,5 м и более, защищенных от проточной воды (рис. 12). При этом используется бетон класса до С20/25.

Рис. 12. Бетонирование способом ВПТ: 1 – опалубка (шпунтовое ограждение); 2 – рабочий пол; 3 – звенья труб; 4 – ограждение; 5 – загрузочная воронка; 6 – поддерживающая стойка; 7 – бетоновод; 8 – плавучий кран

Работы начинают с забивки стального шпунтового ограждения. Для производства работ над ограждением устраивают рабочую площадку, на которой устанавливают траверсу. К траверсе подвешивают стальной бетоновод, собираемый из отдельных бесшовных труб длиной 1–1,2 м и диаметром 200–300 мм на легкоразъемных водонепроницаемых соединениях.

Трубу опускают до низа сооружения. В верхней части бетоновод, находящейся над поверхностью воды, имеет воронку с затвором или бункер для приема бетонной смеси.

Бетонолитную трубу подвешивают к траверсе, что позволяет ей подниматься и опускаться с помощью лебедки. Первоначально в горловину трубы вставляют пыж из мешковины, который предохраняет первую порцию бетонной смеси, погружаемую в трубу, от размывания водой. После заполнения воронки затвор открывают и бетонная смесь вслед за пыжом опускается вниз. После того как бетонная смесь заполнит всю бетонолитную трубу и саму воронку, при продолжающейся непрерывной подаче бетонной смеси в воронку трубу отрывают от земли и начинают медленно поднимать. Необходимо следить, чтобы труба была постоянно заглублена в бетонную смесь не менее чем на 0,8 м при глубинах до 10 м и 1,2 м – при больших глубинах. Затем, не прекращая подачи бетонной смеси, трубу поднимают с таким расчетом, чтобы нижний ее конец постоянно располагался не менее чем на 0,8–1,2 м ниже поверхности бетона.

По окончании подъема трубы на высоту звена бетонирование приостанавливают, демонтируют верхнее звено трубы, переставляют воронку, после чего подачу бетонной смеси возобновляют. Блок бетонируют до уровня, превышающего проектную отметку на величину, равную 2 % его высоты.

При таком бетонировании с водой контактирует только верхний слой бетона, который после выполнения работ, подъема трубы и возведения всей конструкции выше глади воды удаляется, но не менее 10 см. Используют только пластичную бетонную смесь с осадкой конуса 16–20 см, расположение труб – только вертикальное. Радиус растекания бетонной смеси из нижнего отверстия трубы не должен превышать 6 м, поэтому большие сооружения разбиваются на блоки с обязательным перекрытием зон бетонирования, непрерывной подачей бетонной смеси, одновременным и равномерным подъемом труб. Принимаемая интенсивность бетонирования более 0,3 м3 на 1 м2/ч.

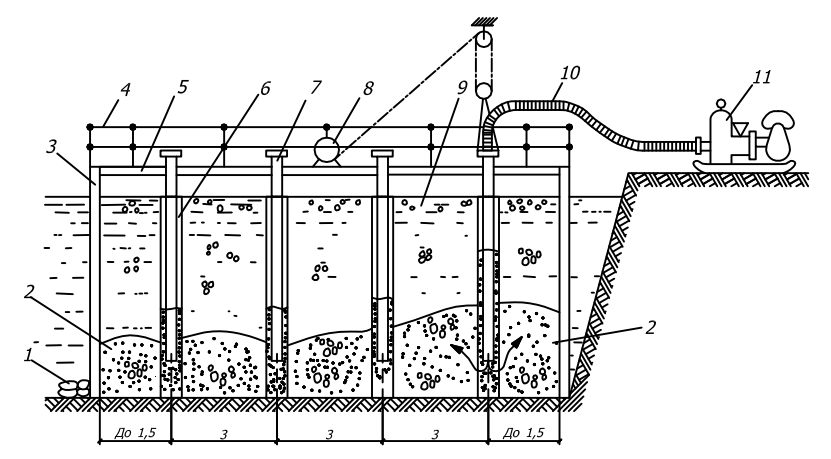

Метод восходящего раствора (ВР) заключается в том, что бетонную смесь подают в опущенные до основания возводимого сооружения трубы (рис. 13). На практике применяют безнапорный и напорный способы бетонирования.

Бетонирование методом ВР с заливкой цементно-песчаным раствором наброски из крупного камня следует применять при укладке под водой бетона на глубинах до 20 м для получения прочности бетона, соответствующей прочности бутовой кладки. То же из щебня, на тех же глубинах, для возведения конструкций из бетона класса до В25, и при глубинах бетонирования от 20 до 50 м, и при усилении конструкций рекомендуется применять заливку щебеночного заполнителя цементным раствором без песка.

Рис. 13. Бетонирование способом восходящего раствора: 1 – каменно-щебеночная отсыпка; 2 – раствор; 3 – шпунтовое ограждение (опалубка); 4 – ограждение; 5 – настил; 6 – шахта; 7 – труба; 8 – лебедка; 9 – вода; 10 – рукав; 11 – растворонасос

При безнапорном способе в бетонируемом блоке устанавливают шахты с решетчатыми стенками; внутрь шахт вставляют трубы диаметром 37–100 мм, собранные из звеньев длиной до 1 м с водонепроницаемыми легкоразъемными соединениями. Полость блока заполняют щебнем, гравием, каменной наброской крупностью 150– 400 мм и сверху, через трубу подают цементный раствор состава 1 : 1 до 1 : 2. Шахты необходимы для опускания и подъема труб по всей высоте бетонируемого блока. Растекание раствора осуществляется за счет давления его столба в шахте. Поднимаясь, цементный раствор должен свободно растекаться, обволакивать заполнитель, заполнять все пустоты в каменной наброске.

Поэтому для приготовления раствора применяют мелкие пески крупностью зерен не более 2,5 мм и с содержанием не менее 50 % частиц не более 0,6 мм. Подвижность раствора должна быть 12–15 см. Радиус действия каждой трубы 2–3 м. Заглублять трубы в укладываемый раствор необходимо на глубину не менее 0,8 м. По мере повышения уровня укладываемого раствора трубы поднимают, демонтируя их верхние звенья. Уровень раствора доводят на 100–200 мм выше проектной отметки. При этом способе расход цемента в 2 раза больше, чем при способе вертикально перемещающейся трубы.

При напорном бетонировании заливочные трубы устанавливают без шахт непосредственно в слой крупного заполнителя и через него под давлением нагнетают (инъецируют) цементный раствор (тесто). Напор раствора в трубе создают с помощью растворонасоса. Песок принимают крупностью до 2,5 мм. Радиус действия труб не свыше 3 м при заливке каменного и 2 м – щебеночного заполнителя.

Метод ВР применяют при укладке бетонной смеси на глубине до 20 м.

В обоих случаях труба должна быть утоплена в раствор не менее 0,8 м. Верхний слой раствора в 10–20 см высотой, соприкасавшийся с водой и находящийся выше проектной отметки, срезается.