Содержание страницы

- Этап 1: Подготовительные работы и приемка фундаментов

- Этап 2: Монтаж несущего каркаса здания

- Этап 3: Монтаж наружных стеновых панелей

- Сравнение методов монтажа каркасных зданий

- Преимущества и недостатки комбинированного метода

- Интересные факты о каркасно-панельном домостроении

- FAQ: Часто задаваемые вопросы

- Заключение

Возведение многоэтажных зданий по каркасно-панельной технологии является одним из наиболее распространенных методов в современном промышленном и гражданском строительстве. Эта технология позволяет достичь высоких темпов строительства при сохранении прочности и долговечности сооружений. Ключевым фактором успеха является выбор оптимального метода монтажа конструкций. На практике широкое применение нашел комбинированный (или смешанный) метод монтажа, который гибко объединяет в себе элементы раздельного и комплексного подходов, позволяя адаптировать производственный процесс под конкретные условия строительной площадки.

Суть данного метода заключается в разделении всего строительного процесса на несколько крупных, но взаимосвязанных технологических потоков. Такой подход обеспечивает ритмичность и позволяет параллельно выполнять различные виды работ, что существенно сокращает общие сроки возведения объекта. В данной статье мы детально рассмотрим технологическую последовательность работ при использовании комбинированного метода, уделим внимание ключевым операциям, используемому оборудованию и нормативным требованиям, регламентирующим качество и безопасность.

Этап 1: Подготовительные работы и приемка фундаментов

Любой монтаж начинается с тщательной подготовки. Прежде чем приступить к установке несущих конструкций, необходимо выполнить комплекс подготовительных мероприятий, строго регламентированных СП 48.13330.2019 «Организация строительства». Этот этап включает:

- Приемку фундаментов: Это критически важная операция, так как от точности заложения фундаментов зависит геометрия всего здания. Производится инструментальная проверка их планового и высотного положения.

- Геодезический контроль: С помощью высокоточных геодезических приборов (теодолитов и нивелиров) проверяется положение осей фундаментов и высотные отметки дна «стаканов» — гнезд для установки колонн. Допустимые отклонения регламентируются СП 70.13330.2012 «Несущие и ограждающие конструкции».

- Нанесение разметки: По результатам геодезической съемки на верхние грани фундаментов (подколонников) несмываемой краской наносятся осевые риски. Эти риски служат основными ориентирами при установке колонн первого яруса.

- Подготовка площадки: Организуются пути для движения крановой техники, зоны для складирования железобетонных конструкций (колонн, ригелей, плит) и подъездные пути для транспорта.

Этап 2: Монтаж несущего каркаса здания

Возведение несущего каркаса — основа всего здания. Этот процесс выполняется отдельным, последовательным технологическим потоком, ярус за ярусом. Главная задача на этом этапе — обеспечение пространственной жесткости и устойчивости монтируемой части здания на каждом этапе работ.

2.1. Монтаж колонн первого яруса

Колонны первого яруса являются самыми массивными и ответственными элементами каркаса. Их высота может соответствовать высоте трех-четырех этажей, а масса — превышать десятки тонн. Учитывая эти параметры, их монтаж целесообразно выполнять мощными самоходными стреловыми или гусеничными кранами.

Технологическая последовательность монтажа колонн первого яруса:

- Строповка и подъем: Строповку массивных колонн выполняют с использованием специальных фрикционных захватов или самобалансирующихся траверс. Для повышения безопасности и скорости работ применяются системы с дистанционной расстроповкой, что исключает необходимость подъема монтажника на большую высоту. Все грузозахватные приспособления должны соответствовать требованиям ГОСТ Р 58753-2019 «Стропы грузовые канатные для строительства. Технические условия».

- Установка в «стакан» фундамента: Кран плавно подает колонну в «стакан» фундамента. Монтажники, находящиеся у основания, с помощью монтажных ломов направляют колонну, совмещая осевые риски на ее нижнем торце с рисками, нанесенными ранее на фундамент. Ввиду большой массы и длины колонн, их монтаж часто осуществляется методом «скольжения», когда низ колонны опирается на край фундамента и плавно соскальзывает в стакан.

- Выверка вертикальности: Вертикальность установленной колонны проверяется геодезистами с помощью двух теодолитов, расположенных во взаимно перпендикулярных осях. Процедура выверки должна соответствовать требованиям ГОСТ 23616-79 «Система обеспечения точности геометрических параметров в строительстве. Контроль точности».

- Временное закрепление: После выверки колонна фиксируется в стакане фундамента с помощью стальных или железобетонных клиньев. Дополнительно, для обеспечения устойчивости от ветровых нагрузок, колонну раскрепляют диагональными связями-распорками и стальными оттяжками. Оттяжки крепятся к специальному хомуту, установленному на колонне выше ее центра тяжести.

- Окончательное закрепление (омоноличивание): Пазухи между стенками стакана и колонной заполняются мелкозернистой бетонной смесью. Класс бетона по прочности на сжатие (например, С16/20 или выше) должен быть указан в проектной документации и соответствовать ГОСТ 7473-2010 «Смеси бетонные. Технические условия». Временные крепления (оттяжки, распорки) разрешается снимать только после того, как бетон в стыке наберет не менее 75% от своей проектной прочности, что подтверждается лабораторными испытаниями.

Состав звена для установки колонн первого яруса обычно включает: монтажника 5-го разряда (1 чел.), 4-го разряда (1 чел.), 3-го разряда (2 чел.), 2-го разряда (1 чел.) и машиниста крана 6-го разряда.

Выбор монтажных кранов для установки колонн

Выбор конкретной марки крана зависит от множества факторов: массы и высоты колонн, шага колонн, размеров здания в плане и условий строительной площадки.

- При массе колонн первого яруса более 10 тонн и шаге колонн не менее 12 метров, рекомендуется использовать тяжелые гусеничные краны, такие как РДК-250-3, ДЭК-251, МКГ-40 или СКГ-401. Они обладают высокой грузоподъемностью и устойчивостью.

- При массе колонн до 10 тонн и высоте здания до 30 метров, эффективно применение мобильных башенных кранов марок КБ-100.3Б, КБ-408, КБ-504 и их аналогов.

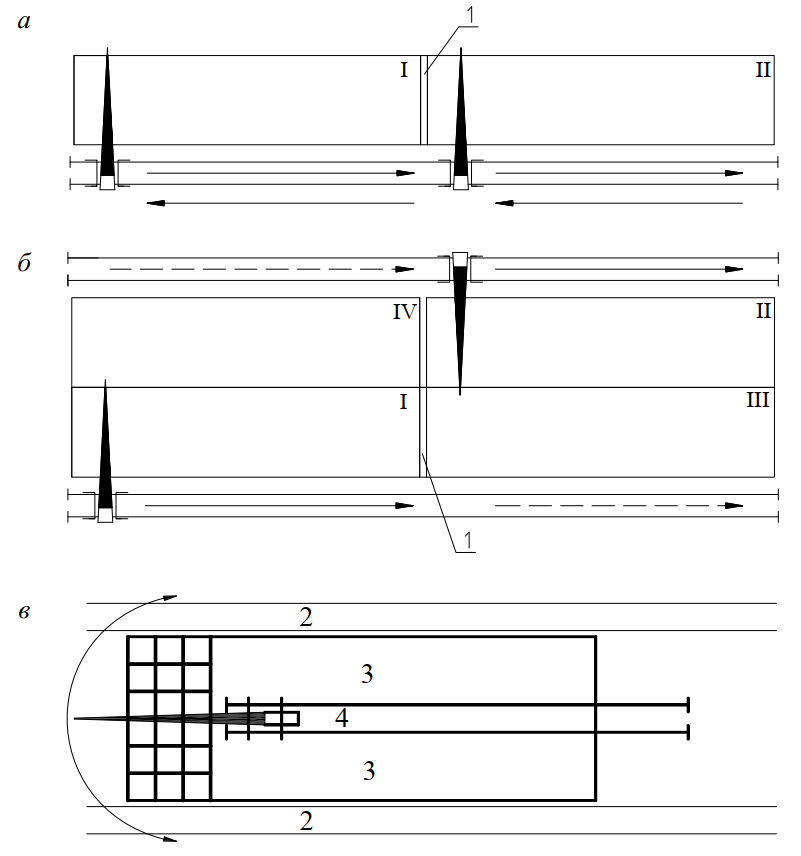

Рис. 1. Схемы расположения башенного крана в зависимости от условий строительства: а – с одной стороны здания (односторонняя схема); б – с двух сторон здания (двухсторонняя схема); в – внутри здания, в пятне застройки; 1 – температурно-осадочный шов; 2 – транспортные зоны; 3 – зоны складирования конструкций; 4 – подкрановые пути или зона перемещения крана; I–IV – последовательные номера захваток.

2.2. Монтаж ригелей

После установки и надежного закрепления колонн на захватке приступают к монтажу ригелей — горизонтальных несущих элементов, которые соединяют колонны и служат опорой для плит перекрытия. Монтаж ригелей осуществляется тем же звеном монтажников, что и установка колонн.

Технология монтажа ригелей:

- Подготовка: Монтажники, работая с передвижных подмостей или самоподъемных вышек, очищают опорные консоли колонн от наплывов бетона и грязи. На боковые грани колонн наносятся осевые риски для точной установки ригеля.

- Строповка и подача: Ригель стропуют за монтажные петли и краном подают к месту установки. Для контроля положения конструкции на ней закрепляют пеньковые оттяжки.

- Установка и выверка: Ригель плавно опускается на опорные площадки (консоли) колонн. Монтажники проверяют совмещение осевых ризок на торцах ригеля и на колоннах, а также достаточную ширину площадки опирания. При необходимости положение ригеля корректируется монтажными ломиками.

- Закрепление: Окончательная фиксация ригеля в проектном положении осуществляется путем электросварки его закладных деталей с закладными деталями на колоннах. Сварочные работы должны выполняться аттестованными сварщиками в соответствии с ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные». Качество сварных швов подлежит обязательному контролю.

2.3. Монтаж плит перекрытия

Укладка плит перекрытия формирует жесткий горизонтальный диск, который обеспечивает пространственную неизменяемость каркаса на данном этаже. Эти работы начинаются только после полного завершения монтажа и сварки всех ригелей на ярусе.

Последовательность укладки плит:

- Подготовка постели: На верхнюю плоскость ригелей наносится слой цементно-песчаного раствора марки не ниже М100 толщиной до 20 мм. Раствор компенсирует мелкие неровности и обеспечивает равномерную передачу нагрузки.

- Монтаж связевых плит: Монтаж в каждой ячейке каркаса начинают с укладки так называемых связевых плит. Их закладные детали привариваются к закладным деталям ригелей и колонн, создавая тем самым первоначальную жесткую ячейку.

- Монтаж рядовых плит: После закрепления связевых плит приступают к укладке остальных (промежуточных) плит перекрытия.

- Сварочные работы и антикоррозийная защита: После укладки всех плит производятся сварочные работы по соединению их закладных деталей. По завершении приемки сварных швов все металлические детали покрываются антикоррозийным составом.

- Омоноличивание швов: Шпонки и швы между плитами, а также в местах их примыкания к ригелям, заполняются мелкозернистым бетоном класса не ниже С16/20. Замоноличивание швов выполняется непрерывно в пределах захватки для обеспечения монолитности диска перекрытия.

Для создания устойчивой пространственной системы первого яруса (который может включать два и более этажа) необходимо полностью завершить монтаж всех ригелей и плит перекрытия на всех этажах этого яруса, прежде чем приступать к монтажу колонн следующего яруса.

2.4. Монтаж колонн второго и последующих ярусов

Монтаж колонн верхних ярусов имеет существенные отличия. Эти колонны, как правило, имеют высоту в один этаж (длина до 4,2 м, масса до 1,5 т), что упрощает их установку. Однако требования к точности их монтажа значительно возрастают, так как любые отклонения накапливаются с высотой и могут привести к нарушению геометрии всего здания.

Применение монтажных кондукторов

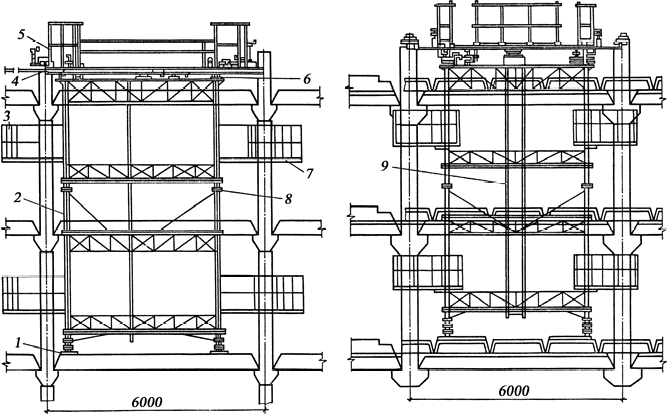

Обеспечить требуемую соосность и точность установки колонн последующих ярусов на нижестоящие практически невозможно без специальной оснастки — кондукторов. Использование одиночных кондукторов трудоемко и не всегда предотвращает накопление погрешностей. Поэтому в массовом строительстве многоэтажных зданий применяют групповые кондукторы, наиболее известным из которых является рамно-шарнирный индикатор (РШИ), разработанный Я.С. Дейчем.

Рис. 2. Рамно-шарнирный индикатор (общий вид): 1 – деревянная подкладка; 2 – пространственные кольцевые подмости; 3, 7 – выдвижные поворотные люльки для рабочих; 4 – шарнирный индикатор (фиксатор); 5 – защитное ограждение; 6 – шарнирные опоры; 8 – разъемный фланцевый стык; 9 – лестница для подъема.

РШИ представляет собой пространственную металлическую конструкцию, которая устанавливается на перекрытие и позволяет фиксировать в проектном положении сразу четыре колонны. Монтаж с применением комплекта из нескольких блоков РШИ ведется принудительным методом:

- Установка и выверка РШИ: Блоки РШИ устанавливаются на перекрытие и выверяются геодезическими инструментами. Они соединяются между собой продольными и поперечными распорками, образуя единую жесткую систему, которая задает точное положение для целой группы колонн.

- Монтаж колонн: Кран подает колонну, монтажники заводят ее внутрь угловых упоров-фиксаторов РШИ и плавно опускают на оголовок нижестоящей колонны.

- Фиксация: Низ колонны совмещают с арматурными выпусками нижележащей. Верх колонны принудительно прижимается к упорам РШИ с помощью натяжных устройств, что автоматически обеспечивает ее проектное положение.

- Сварка и омоноличивание стыка: После фиксации производится сварка арматурных выпусков и последующее омоноличивание стыка. Работы удобно выполнять с поворотных люлек, входящих в конструкцию РШИ.

После завершения монтажа колонн, ригелей и плит перекрытия на текущем ярусе, кондукторы РШИ демонтируются и переставляются краном на следующий этаж.

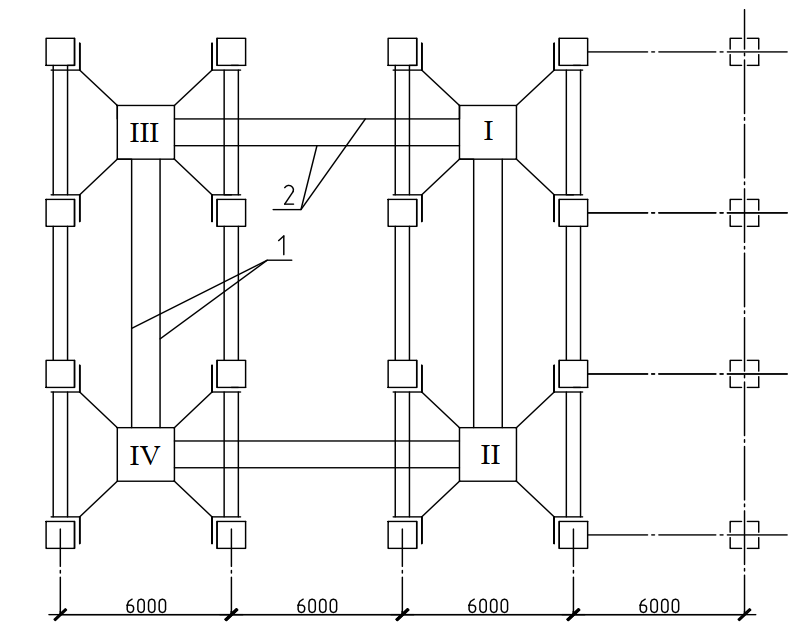

Рис. 3. Схема перестановки блоков РШИ в процессе монтажных работ: 1 – распорки поперечные; 2 – распорки продольные; I…IV – условная нумерация блоков РШИ, образующих единый монтажный комплекс.

Технология установки ригелей и плит перекрытия на втором и всех вышележащих ярусах полностью аналогична технологии, применяемой на первом ярусе.

Этап 3: Монтаж наружных стеновых панелей

После того как несущий каркас на захватке возведен и его элементы окончательно закреплены, начинается второй крупный технологический поток — монтаж навесных панелей наружных стен. Эти работы выполняются независимо от монтажа каркаса, что и является характерной чертой комбинированного метода.

Технологическая последовательность установки панелей:

- Подготовка и разметка: До начала монтажа на колонны и плиты перекрытия наносят установочные риски, которые определяют проектное положение панелей по высоте, а также в продольном и поперечном направлениях.

- Установка: При двухрядной разрезке стен сначала устанавливают все поясные (горизонтальные) панели, а затем — простеночные (вертикальные). Панель подается краном к месту установки.

- Выверка положения: Это многоступенчатый процесс, требующий высокой точности. Положение панели выверяется последовательно: сначала по высоте, затем в плане (продольное и поперечное смещение) и, в последнюю очередь, по вертикали. Для выверки используются специальные шаблоны и рейки-отвесы.

- Закрепление: Панель крепится к элементам каркаса (колоннам, плитам перекрытия) путем сварки закладных деталей.

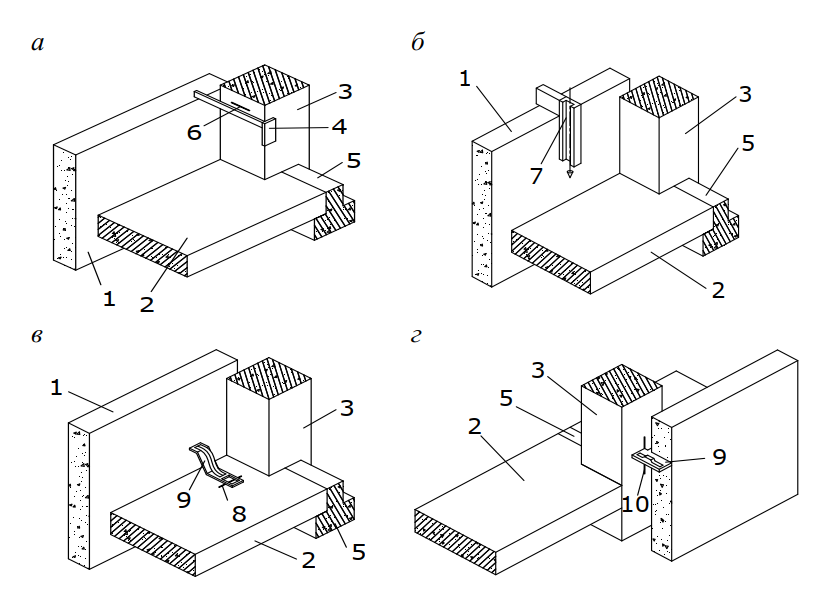

Рис. 4. Способы выверки навесных панелей наружных стен: а – контроль положения по высоте с помощью углового шаблона; б – проверка вертикальности с помощью рейки-отвеса; в – контроль поперечного положения по установочной риске с помощью шаблона; г – выверка в продольном направлении; 1 – навесная стеновая панель; 2 – связевая плита перекрытия; 3 – колонна каркаса; 4, 9 – измерительные шаблоны; 5 – ригель; 6 – установочная риска высотной отметки на колонне; 7 – рейка-отвес; 8 – установочная риска на плите перекрытия; 10 – риска оси колонн.

Сравнение методов монтажа каркасных зданий

Комбинированный метод является «золотой серединой», вобравшей в себя достоинства других подходов. Для лучшего понимания его эффективности приведем сравнительную таблицу.

| Критерий сравнения | Раздельный метод | Комплексный (поточный) метод | Комбинированный (смешанный) метод |

|---|---|---|---|

| Суть метода | Сначала полностью монтируется весь каркас здания, затем — все остальные элементы (стены, перегородки). | Монтаж ведется поэтажно. На одном этаже монтируются все элементы: колонны, ригели, плиты, стены. | Каркас монтируется опережающим потоком, а стеновые панели и другие элементы — вторым, независимым потоком. |

| Скорость строительства | Низкая. Последующие работы начинаются только после завершения предыдущих. | Высокая. Максимальное совмещение работ во времени. | Высокая. Обеспечивается за счет параллельного выполнения двух крупных потоков работ. |

| Требования к организации | Простые. Четкая последовательность операций. | Очень высокие. Требуется сложная координация множества процессов и поставок материалов. | Умеренные. Требуется координация двух основных потоков. |

| Преимущества | Простота планирования, невысокие требования к координации. | Минимальные сроки строительства, быстрая сдача этажей под отделочные работы. | Высокая скорость, гибкость, возможность вести работы на нескольких захватках одновременно. |

| Недостатки | Большая общая продолжительность строительства. | Сложность организации, высокая зависимость от ритмичности поставок. | Требует наличия двух комплектов монтажного оборудования (кранов). |

Преимущества и недостатки комбинированного метода

Преимущества:

- Высокие темпы строительства: За счет распараллеливания процессов возведения каркаса и монтажа ограждающих конструкций.

- Гибкость: Позволяет легко адаптировать график работ под текущие условия, например, при задержке поставки одного вида конструкций.

- Повышенная безопасность: Монтажники ограждающих конструкций работают на уже смонтированном и надежно закрепленном участке каркаса с готовыми перекрытиями.

- Ритмичность производства: Обеспечивает стабильную загрузку монтажных бригад и кранового оборудования.

Недостатки:

- Повышенные требования к парку техники: Часто для эффективной работы требуется задействовать два крана — один на монтаже каркаса, второй на установке стеновых панелей.

- Необходимость четкой организации пространства: Требуется грамотное зонирование строительной площадки для складирования разных типов конструкций и организации двух независимых рабочих зон.

Интересные факты о каркасно-панельном домостроении

- Советское наследие: Технология каркасно-панельного строительства получила массовое развитие в СССР в 1960-70-х годах для решения «квартирного вопроса». Многие административные и научные здания того периода построены именно по этой технологии.

- Точность — залог прочности: Современные допуски при изготовлении железобетонных изделий составляют всего несколько миллиметров. Это позволяет собирать здание как конструктор, с минимальной подгонкой на месте.

- Энергоэффективность: Современные навесные стеновые панели — это сложные трехслойные конструкции («сэндвичи») с эффективным утеплителем внутри, что позволяет строить очень теплые здания.

- Сейсмостойкость: Каркасные здания обладают хорошей сейсмостойкостью. Шарнирные или податливые узлы сопряжения ригелей с колоннами позволяют зданию выдерживать значительные деформации при землетрясениях без обрушения.

FAQ: Часто задаваемые вопросы

- В чем главное отличие комбинированного метода от комплексного?

- При комплексном методе на одном этаже монтируют сразу всё (и каркас, и стены), создавая полностью готовую ячейку. При комбинированном — сначала возводят каркас на несколько этажей вверх, а затем отдельным потоком «одевают» его в стеновые панели.

- Почему нельзя снимать временные крепления с колонн сразу после омоноличивания?

- Бетону требуется время для набора прочности. Свежий бетон не способен воспринимать нагрузки от ветра или случайных толчков. Согласно СП 70.13330.2012, распалубка и снятие креплений возможны только при достижении бетоном заданной (чаще всего 70-75%) прочности.

- Что такое «захватка»?

- Это часть здания, в пределах которой ведется законченный цикл монтажных работ. Разделение здания на захватки позволяет организовать поточную работу и более эффективно использовать технику и людей.

- Насколько важна антикоррозийная защита закладных деталей?

- Критически важна. Закладные детали и сварные швы — это стальные элементы, которые находятся внутри бетона. Коррозия этих элементов может со временем привести к разрушению узла сопряжения и потере несущей способности всей конструкции. Защита регламентируется СП 28.13330.2017 «Защита строительных конструкций от коррозии».

Заключение

Комбинированный метод монтажа многоэтажных каркасно-панельных зданий представляет собой высокоэффективную и гибкую систему организации строительного производства. Он успешно сочетает скорость поточного метода с надежностью и простотой раздельного, позволяя оптимизировать сроки и ресурсы. Успешная реализация данного метода требует строгого соблюдения технологической дисциплины, нормативных требований, изложенных в ГОСТ и СП, а также высокой квалификации инженерного и рабочего персонала. Именно такой подход обеспечивает возведение качественных, безопасных и долговечных зданий.

Нормативная база

- СП 48.13330.2019 «СНиП 12-01-2004 Организация строительства».

- СП 70.13330.2012 «СНиП 3.03.01-87 Несущие и ограждающие конструкции».

- ГОСТ 23616-79 «Система обеспечения точности геометрических параметров в строительстве. Контроль точности».

- ГОСТ 7473-2010 «Смеси бетонные. Технические условия».

- ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры».

- ГОСТ Р 58753-2019 «Стропы грузовые канатные для строительства. Технические условия».

- СП 28.13330.2017 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии».

- СП 12-136-2002 «Безопасность труда в строительстве. Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ».

Список литературы

- Атаев С.С. «Технология строительного производства». Учебник для вузов. — М.: «АСВ», 2011.

- Хамзин С.К., Карасев А.К. «Технология строительного производства. Курсовое и дипломное проектирование». Учебное пособие. — М.: «Высшая школа», 2006.

- Теличенко В.И., Лапидус А.А., Морозенко Н.Н. «Технология возведения зданий и сооружений». Учебник для строительных вузов. — М.: «Высшая школа», 2004.