Содержание страницы

- 1. Классификация и характеристика материалов для каменной кладки

- 2. Сравнительный анализ ключевых характеристик стеновых материалов

- 3. Проектирование кладки с учетом воздействия окружающей среды

- 4. Эксплуатационные характеристики и физика кирпичной кладки

- 5. Организация и подготовка строительного производства

- 6. Инструменты и приспособления для каменных работ

- 7. Технология производства работ по каменной кладке

- 8. Интересные факты о каменной кладке

- 9. Часто задаваемые вопросы (FAQ)

- Заключение

Возведение зданий с использованием искусственных каменных материалов — это технология, проверенная столетиями, которая не теряет своей актуальности и в XXI веке. Начиная с древнейших цивилизаций, использовавших обожженный кирпич, и до современных высокотехнологичных производств, выпускающих поризованные керамические блоки и ячеистый бетон, каменная кладка остается основой для строительства долговечных, прочных и безопасных сооружений. Исключительные эксплуатационные характеристики, такие как высокая прочность на сжатие, превосходная морозостойкость и абсолютная негорючесть, в сочетании с практически неисчерпаемыми запасами сырья (глина, песок, известь) обеспечивают этим материалам доминирующее положение на строительном рынке. В данном материале мы проведем детальный инженерный анализ основных видов кладки, их физико-механических свойств, а также рассмотрим нормативные требования и технологические аспекты организации строительного процесса.

1. Классификация и характеристика материалов для каменной кладки

При строительстве несущих и ограждающих конструкций зданий и сооружений из штучных каменных материалов применяются разнообразные решения, выбор которых диктуется проектом, климатическими условиями и эксплуатационными требованиями. Рассмотрим ключевые виды кладки, их особенности, преимущества и недостатки.

1.1. Традиционная кирпичная кладка

Это классический и наиболее распространенный вид кладки, выполняемый из керамического (полнотелого и пустотелого) или силикатного кирпича. В качестве связующего элемента используются строительные растворы, приготовленные на основе цементного, известкового или смешанного (цементно-известкового) вяжущего. Марка кирпича и раствора, а также требования к их характеристикам строго регламентируются проектной документацией и нормативными документами, в частности СП 15.13330.2020 «Каменные и армокаменные конструкции». Керамический кирпич, производимый в соответствии с ГОСТ 530-2012, обладает высокой прочностью и долговечностью, в то время как силикатный кирпич отличается точной геометрией и хорошими звукоизоляционными свойствами.

Преимущества:

- Высокая механическая прочность и несущая способность.

- Долговечность и стойкость к атмосферным воздействиям.

- Высокая пожарная безопасность (класс НГ — негорючий материал).

- Хорошая звукоизоляция (особенно у полнотелого кирпича).

- Эстетическая привлекательность и разнообразие архитектурных решений.

Недостатки:

- Высокая теплопроводность, требующая дополнительных мер по утеплению стен.

- Значительный вес, создающий повышенную нагрузку на фундамент.

- Высокая трудоемкость и сезонность работ (ограничения при отрицательных температурах).

1.2. Кладка из поризованных керамических блоков (теплая керамика)

Данный материал является эволюционным развитием традиционного кирпича. Поризованные пустотелые керамические блоки, благодаря своей структуре с замкнутыми порами и сложной системе пустот, обладают выдающимися теплотехническими характеристиками. Это позволяет проектировать наружные стены отапливаемых зданий со значительно меньшей толщиной (например, на 120-250 мм тоньше по сравнению с кладкой из полнотелого кирпича) без ущерба для теплового комфорта. Однако, из-за пониженной прочности, применение таких блоков в несущих стенах ограничивается зданиями высотой до пяти этажей (не более 15 метров), что требует точного инженерного расчета несущей способности.

Преимущества:

- Низкий коэффициент теплопроводности, позволяющий строить однослойные теплые стены.

- Крупный формат блоков и система «паз-гребень» ускоряют процесс кладки и снижают расход раствора.

- Меньший вес по сравнению с кирпичной кладкой, что снижает нагрузку на основание.

- Хорошая паропроницаемость, способствующая поддержанию здорового микроклимата в помещении.

Недостатки:

- Относительно невысокая прочность на сжатие, ограничивающая этажность зданий.

- Повышенная хрупкость, требующая аккуратности при транспортировке и обработке.

- Более высокая стоимость по сравнению с традиционным кирпичом.

1.3. Кладка из блоков автоклавного ячеистого бетона (газобетон, газосиликат)

Блоки из ячеистого бетона, производимые по ГОСТ 31360-2007, представляют собой легкий пористый материал, который сочетает в себе свойства камня и дерева. Их применение в несущих конструкциях также рекомендовано для зданий высотой не более пяти этажей (до 15 м). Ключевой особенностью является высокая гигроскопичность материала. При эксплуатации в условиях повышенной влажности (более 60%), например, в ванных комнатах или на фасадах, поверхность ячеистобетонных блоков требует обязательной защиты с помощью пароизоляционных покрытий с внутренней стороны и гидрофобных штукатурок с наружной, чтобы предотвратить накопление влаги и последующее разрушение.

Преимущества:

- Очень низкая теплопроводность и отличные теплоизоляционные свойства.

- Малый вес, значительно снижающий затраты на фундамент и транспортировку.

- Точная геометрия блоков, позволяющая вести кладку на тонкослойный клей с минимальной толщиной шва (1-3 мм), что исключает «мостики холода».

- Легкость в обработке (пилится, сверлится, штробится ручным инструментом).

Недостатки:

- Высокое водопоглощение и необходимость в защите от влаги.

- Ограниченная несущая способность.

- Требует применения специального крепежа для навесных элементов.

2. Сравнительный анализ ключевых характеристик стеновых материалов

Для наглядности и обоснованного выбора материала при проектировании представим основные технические параметры в виде сравнительной таблицы.

| Характеристика | Кирпич керамический полнотелый (ГОСТ 530-2012) | Блок керамический поризованный (Теплая керамика) | Блок из ячеистого бетона (ГОСТ 31360-2007) |

|---|---|---|---|

| Средняя плотность, кг/м³ | 1600–1900 | 650–1000 | 400–700 (D400-D700) |

| Марка по прочности на сжатие | М100–М300 | М50–М150 | B2.0–B5.0 (соответствует М25-М75) |

| Коэффициент теплопроводности в сухом состоянии, Вт/(м·°С) | 0,55–0,81 | 0,14–0,26 | 0,10–0,17 |

| Марка по морозостойкости | F50–F100 | F35–F50 | F50–F100 |

| Паропроницаемость, мг/(м·ч·Па) | 0,11 | 0,14 | 0,20 |

| Огнестойкость | Высокая (НГ) | Высокая (НГ) | Высокая (НГ) |

3. Проектирование кладки с учетом воздействия окружающей среды

Для обеспечения долговечности и надежности каменных конструкций на весь нормативный срок их эксплуатации, при проектировании необходимо проводить тщательный анализ условий окружающей среды, в которых будет находиться сооружение. В соответствии с европейскими нормами, адаптированными в ТКП EN 1996-2-2009, введена классификация условий, позволяющая грамотно подбирать материалы.

3.1. Классификация микроусловий

Микроусловия описывают непосредственное локальное воздействие на готовую каменную кладку. Они разделяются на классы, которые напрямую влияют на выбор марки по морозостойкости (F) и требований к водопоглощению материалов:

- МХ1 – Сухие условия: Конструкции внутри отапливаемых зданий, не подверженные увлажнению. Требования к материалам минимальны.

- МХ2 – Воздействие влажности: Стены, подверженные конденсации или периодическому увлажнению без замораживания (например, цоколи под гидроизоляцией, стены неотапливаемых подвалов).

- МХ3 – Циклическое замораживание/оттаивание при увлажнении: Наиболее суровые условия для наружных стен в климате с переходами через 0°C. Требует применения материалов с высокой маркой по морозостойкости.

- МХ4 – Воздействие соленой воды или воздуха: Конструкции в прибрежных морских зонах или подверженные действию антиобледенительных реагентов. Соли значительно ускоряют коррозионные процессы и разрушение.

- МХ5 – Агрессивная химическая среда: Стены промышленных зданий, сельскохозяйственных построек, где возможен контакт с химикатами. Требуется применение химически стойких материалов.

При проектировании необходимо учитывать не только класс среды, но и степень подверженности влажности, вероятность циклического замораживания и наличие химически активных веществ, которые могут инициировать разрушительные процессы.

3.2. Учет макроусловий

Макроусловия отражают климатические особенности региона строительства и их комплексное влияние на здание:

- Интенсивность и количество осадков (дождь, снег).

- Роза ветров и вероятность косого дождя (сочетание ветра и осадков).

- Амплитуда годовых и суточных колебаний температуры.

- Среднегодовая и пиковая относительная влажность воздуха.

Анализ макроусловий позволяет оценить вероятностную подверженность кладки насыщению влагой и последующему промерзанию, что является ключевым фактором для выбора материалов наружных стен.

4. Эксплуатационные характеристики и физика кирпичной кладки

Ключевыми эксплуатационными параметрами любой каменной кладки являются её прочность, плотность и сопротивление теплопередаче. Рассмотрим физические процессы, определяющие эти характеристики.

4.1. Прочность кладки как системы

Прочность кладки — это комплексная характеристика, зависящая от свойств как камня, так и кладочного раствора. Парадоксально, но предел прочности кладки на сжатие всегда значительно ниже предела прочности самого кирпича и обычно составляет не более 40–50% от него, даже при использовании раствора марки М100 и выше. Это объясняется сложным напряженно-деформированным состоянием (НДС), возникающим в кладке под нагрузкой.

Причина кроется в микронеровностях поверхностей кирпича и неравномерной толщине и плотности растворного шва. Из-за этого нагрузка передается не равномерно по всей площади («постели») кирпича, а концентрируется на отдельных участках. Это приводит к возникновению в теле кирпича не только сжимающих, но и значительных изгибающих и срезающих напряжений. Поскольку предел прочности камня на изгиб в 4–6 раз ниже, чем на сжатие, именно эти напряжения инициируют разрушение. На практике это проявляется в виде появления вертикальных трещин, часто начинающихся под вертикальными швами, где концентрация напряжений максимальна.

Основными причинами, провоцирующими преждевременное разрушение, являются неравномерные осадки фундамента и ошибки в проектировании узлов опирания концентрированных нагрузок (например, балок или перемычек), которые создают дополнительные изгибающие моменты в кладке.

Влияние характеристик раствора

Кладочный раствор играет критическую роль. Чем ниже его марка, тем больше его деформативность под нагрузкой. Это усиливает неравномерность передачи давления и увеличивает изгибающие напряжения в кирпичах. Поэтому выбор марки раствора должен строго соответствовать расчетным нагрузкам.

Не менее важна и пластичность (подвижность) раствора, регламентируемая ГОСТ Р 58766-2019. Пластичный раствор лучше и равномернее распределяется по постели камня, заполняет все неровности, обеспечивая более плотный и однородный шов. Это снижает локальные концентрации напряжений и, как следствие, повышает общую прочность кладки на 10-15%.

Влияние геометрии камня

С увеличением высоты камня при той же толщине стены уменьшается общее количество горизонтальных растворных швов — самых слабых элементов системы. Кроме того, сопротивление самого камня изгибу возрастает пропорционально квадрату его высоты. Из этого следует важный вывод: при одинаковой прочности материала камней, кладка из более высоких элементов (например, из полуторного кирпича или блоков) будет обладать большей прочностью.

Точность геометрии (отклонение от прямоугольности граней) также важна. Чем ближе форма камня к идеальному параллелепипеду, тем плотнее и равномернее заполняются вертикальные швы, обеспечивая передачу преимущественно сжимающих усилий и повышая прочность.

Влияние качества выполнения швов

Строгое соблюдение нормативных требований к выполнению кладки — один из самых эффективных способов достижения проектной прочности. Качественное заполнение всех швов раствором, их равномерное уплотнение, соблюдение проектной толщины и правильная перевязка рядов — залог монолитной работы конструкции.

Установлено, что чем шире горизонтальный шов, тем сложнее добиться его равномерной плотности, и тем сильнее камень в кладке работает на изгиб и срез. Увеличение толщины шва сверх нормативных 10-12 мм приводит к росту деформаций и существенному снижению прочности и несущей способности конструкции.

4.2. Плотность и теплотехнические характеристики

Высокая плотность традиционных каменных материалов обеспечивает им такие положительные качества, как огнестойкость, химическая стойкость и долговечность. Однако высокая плотность является и главным недостатком, так как она напрямую связана с высокой теплопроводностью. Из-за этого наружные несущие стены из полнотелого кирпича приходится делать либо неоправданно толстыми (что неэкономично), либо применять многослойные конструкции с эффективными плитными утеплителями.

Качество кладки также критически влияет на теплотехнику. Стены с не полностью заполненными раствором швами («пустошовкой») легко продуваются и промерзают в зимний период, создавая «мостики холода» и значительно снижая общее сопротивление теплопередаче ограждающей конструкции.

5. Организация и подготовка строительного производства

Эффективность и качество каменных работ напрямую зависят от правильной организации и тщательной подготовки. К возведению надземной части приступают только после полного завершения работ нулевого цикла, что включает устройство фундаментов, монтаж перекрытия над подвалом, выполнение гидроизоляции и обратную засыпку пазух. Все эти этапы должны быть приняты по акту освидетельствования скрытых работ.

До начала кладочных работ должен быть выполнен следующий комплекс подготовительных мероприятий:

- Подготовлена и спланирована площадка для складирования материалов, создан неснижаемый запас кирпича, блоков и сухих смесей, достаточный для обеспечения непрерывной работы на 3-5 смен.

- Смонтирован, испытан и введен в эксплуатацию грузоподъемный механизм (как правило, башенный кран), утверждены схемы строповки.

- Оборудованы бытовые и вспомогательные помещения (прорабская, раздевалки, санузлы) для расчетного состава бригады каменщиков.

- Проведен целевой инструктаж по охране труда и технике безопасности на рабочем месте со всеми членами бригады с регистрацией в соответствующем журнале.

5.1. Транспортирование и складирование материалов

Для минимизации боя и потерь, кирпич и блоки транспортируют на объект исключительно в пакетированном виде на поддонах. Доставка керамических изделий осуществляется автотранспортом на поддонах размером 520×1030 мм. Силикатный кирпич чаще перевозят на деревометаллических поддонах 600×1915 мм или 520×1740 мм. На стандартный поддон 520×1030 мм укладывается 200 штук одинарного кирпича.

Для обеспечения устойчивости пакета при перевозке применяется специальная укладка «в елку», которая предотвращает смещение кирпичей. Это позволяет практически полностью сохранить материал и значительно ускоряет разгрузку и подачу на рабочее место. Для разгрузки и подачи пакетов используются специальные грузозахватные приспособления: подхват-футляр для поддонов на брусках и захват-футляр для пакетов с крюками.

Складирование материалов на стройплощадке должно строго соответствовать требованиям безопасности: пакеты на поддонах складируются не более чем в два яруса по высоте; материалы в контейнерах — в один ярус; россыпью (что не рекомендуется) — высотой не более 1,7 м с обязательной порядной перевязкой.

5.2. Организация рабочего места каменщика

Правильная организация рабочего места — ключ к высокой производительности труда. Рабочее место звена каменщиков — это зона, включающая участок возводимой стены и прилегающую к ней часть подмостей или перекрытия. Оптимальная ширина рабочего места должна быть не менее 2,5 м и эргономически разделяется на три функциональные зоны:

- Рабочая зона (шириной 60–70 см): Свободная полоса вдоль стены, где непосредственно работают каменщики. Эта зона должна быть свободна от материалов и инструментов.

- Зона материалов и инструментов (шириной 60–100 см): Здесь размещаются поддоны с кирпичом (блоками), ящики с раствором, а также вспомогательные материалы (армирующие сетки, утеплитель, гибкие связи).

- Транспортная зона (шириной 110–120 см): Полоса для перемещения стропальщиков и подсобных рабочих, доставляющих материалы, а также для безопасного перемещения грузов краном.

Материалы вдоль фронта работ располагаются в чередующемся порядке: поддон с кирпичом, ящик с раствором, снова поддон с кирпичом. Расстояние между ящиками с раствором не должно превышать 3–3,5 м для минимизации перемещений каменщика с раствором на кельме. Оптимальный запас материалов на рабочем месте рассчитывается исходя из сменной выработки звена на конкретной делянке.

5.3. Средства подмащивания: подмости и леса

Высота этажей в современном строительстве варьируется от 2,7 до 3,6 м. Для обеспечения удобства работы и стабильной производительности, кладка этажа по высоте разбивается на ярусы — участки высотой, на которых можно работать без изменения уровня рабочего настила. Эффективность труда каменщиков резко снижается, если высота кладки от уровня ног превышает 1,2 м. Оптимальной считается высота яруса 0,8–1,0 м.

Кладка может вестись по двух- или трехъярусной схеме. При высоте этажа 3,0 м целесообразно использовать трехъярусную схему с высотами ярусов примерно 120 см, 95 см и 85 см.

Кладку на высоту до 1,2 м ведут с перекрытия, для работы выше требуются средства подмащивания. В зданиях с высотой этажа до 5 м обычно используют внутренние переставные подмости, при большей высоте — наружные строительные леса. Все средства подмащивания должны быть инвентарными, прочными, устойчивыми, легко монтируемыми и соответствовать требованиям ГОСТ Р 58752-2019 «Средства подмащивания. Общие технические условия».

Подмости

Подмости — это временные рабочие площадки, устанавливаемые на перекрытии для выполнения работ в пределах одного этажа. Наиболее распространены следующие конструкции:

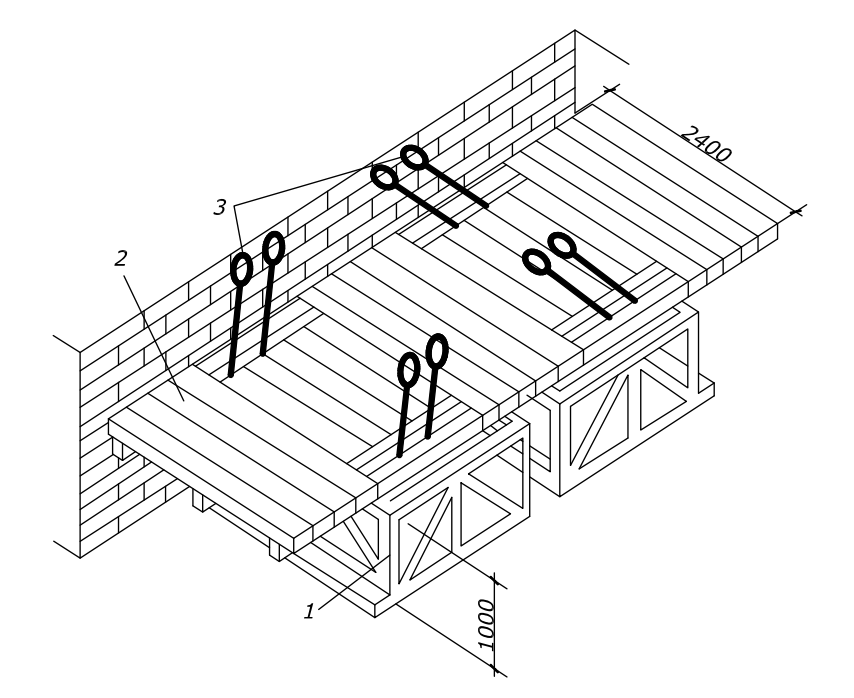

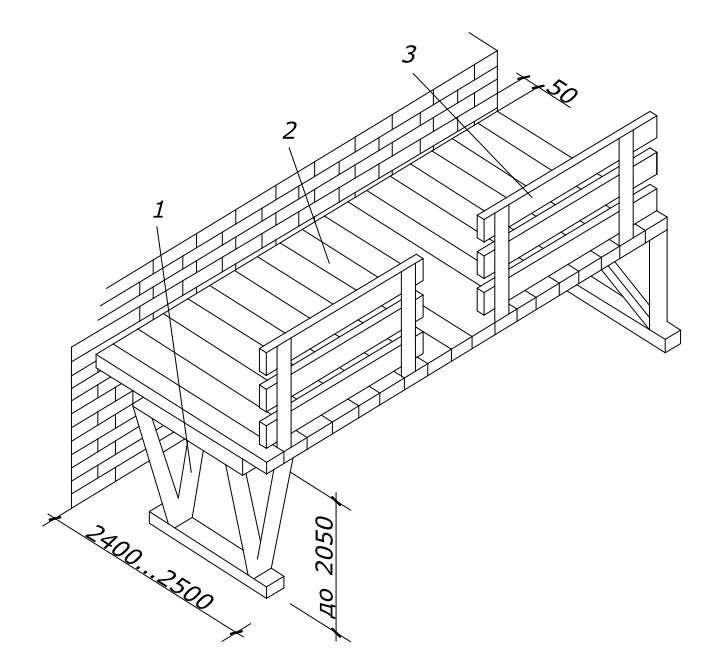

Пакетные самоустанавливающиеся подмости состоят из дощатого настила (например, размером 2,5 × 5,4 м) на двух шарнирных металлических опорах (рис. 1). Конструкция позволяет при подъеме краном автоматически устанавливать настил на разную высоту (например, 1,0 м и 1,95 м), что очень удобно и ускоряет работу.

Леса строительные

Леса — это многоярусные каркасные системы, предназначенные для производства работ по всей высоте здания. Они должны соответствовать требованиям ГОСТ 27321-2023 «Леса стоечные приставные для строительно-монтажных работ. Технические условия». Рассмотрим основные типы.

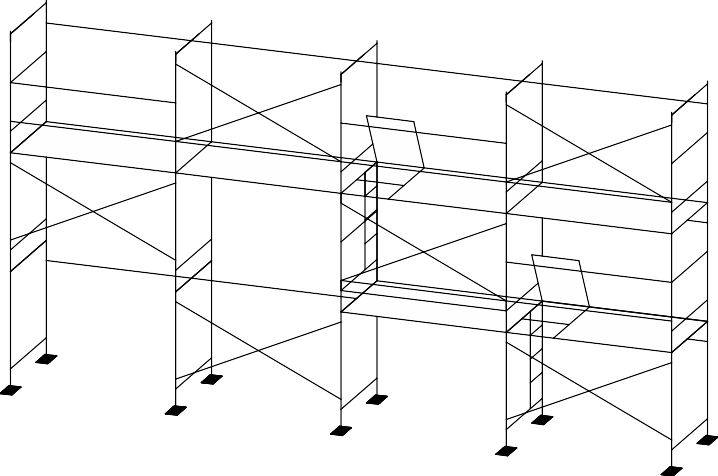

Безболтовые трубчатые штыревые леса применяются при работах на высоте до 40 м. Они собираются из стоек, ригелей, диагональных связей и башмаков. Крепление к стене осуществляется через анкеры, устанавливаемые в кладку по ходу работ. Жесткость пространственной конструкции обеспечивается диагональными связями, устанавливаемыми в шахматном порядке.

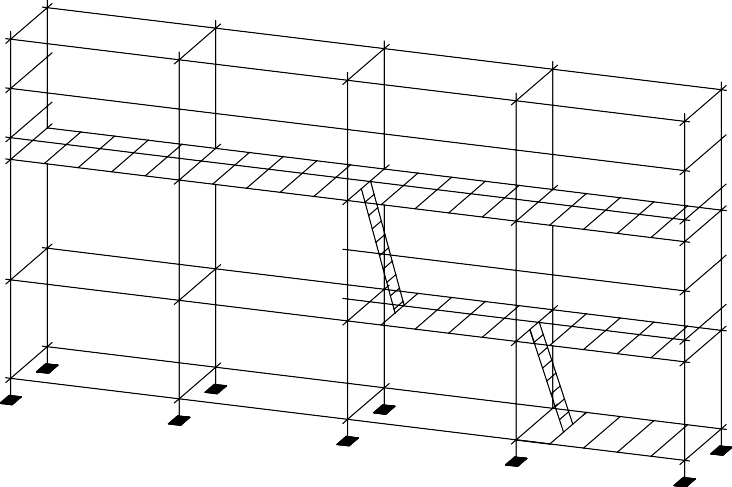

Леса рамные строительные ЛСПР-200 предназначены для работ на высоте до 20 метров (рис. 3). Основой конструкции являются сварные рамы (с лестницами и без), которые соединяются между собой горизонтальными и диагональными связями с помощью флажковых замков. Простота и скорость монтажа делают их очень популярными для фасадных работ.

Транспортирование и хранение лесов должно осуществляться в соответствии с ГОСТ 15150-69 (группа хранения ОЖ4). Элементы сортируются по видам и увязываются в пакеты. При длительном хранении они укладываются на деревянные подкладки для исключения контакта с грунтом, а неокрашенные металлические поверхности консервируются.

6. Инструменты и приспособления для каменных работ

Качество и производительность кладки напрямую зависят от использования правильного и исправного инструмента, который делится на рабочий и контрольно-измерительный.

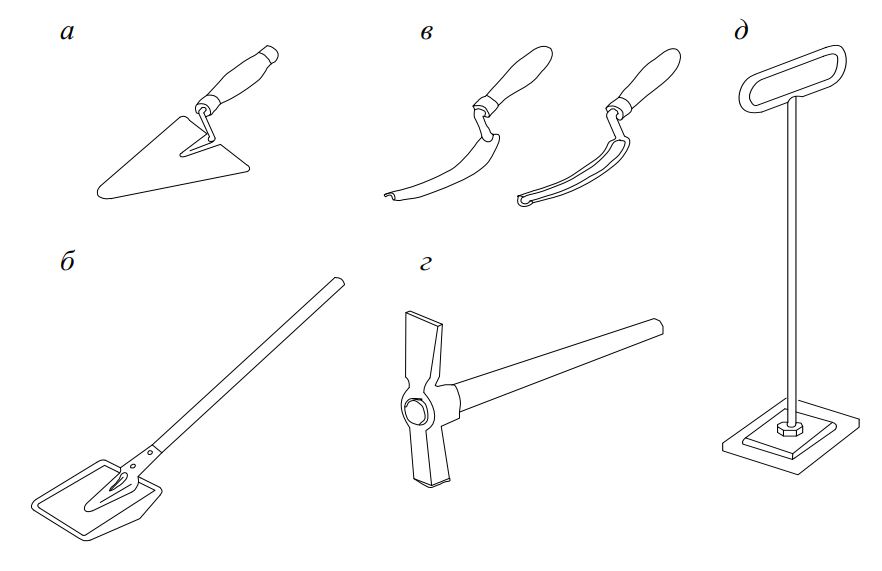

6.1. Рабочий инструмент

- Кельма (мастерок) (ГОСТ 9533) (рис. 5, а): Стальная лопатка для разравнивания раствора, заполнения вертикальных швов и подрезки излишков.

- Растворная лопата (ГОСТ 19596) (рис. 5, б): Используется для подачи и расстилания раствора на стене, а также для его перемешивания в ящике.

- Расшивка (рис. 5, в): Инструмент для уплотнения раствора в швах и придания им декоративной формы (выпуклой, вогнутой, прямоугольной).

- Молоток-кирочка (ГОСТ 11042) (рис. 5, г): Применяется для рубки кирпича на неполномерные части (половинки, трехчетвертки) и его тески.

- Швабровка (рис. 5, д): Специальное приспособление для очистки дымовых и вентиляционных каналов от излишков раствора и заглаживания швов внутри них.

6.2. Контрольно-измерительный инструмент

Для обеспечения соответствия кладки проектным размерам и требованиям СНиП/СП используются следующие инструменты:

- Отвес строительный (ГОСТ 7948): Служит для выверки вертикальности углов, стен и простенков. Используются легкие отвесы (200–400 г) для контроля в пределах яруса и этажа, и тяжелые (600–1000 г) для провешивания углов на всю высоту здания.

- Уровень строительный (ГОСТ 9416): Применяется для контроля горизонтальности рядов и вертикальности небольших участков кладки. Современные лазерные уровни (построители плоскостей) значительно ускоряют и упрощают этот процесс.

- Правило: Длинная (1,5–2 м) прямая рейка из дерева или алюминиевого профиля для проверки ровности лицевой поверхности кладки.

- Угольник деревянный или металлический: Используется для проверки прямоугольности углов при закладке.

- Шнур-причалка: Прочный крученый шнур (толщиной 2-3 мм) из синтетических материалов, который натягивается между порядовками и служит ориентиром для обеспечения прямолинейности и горизонтальности рядов кладки.

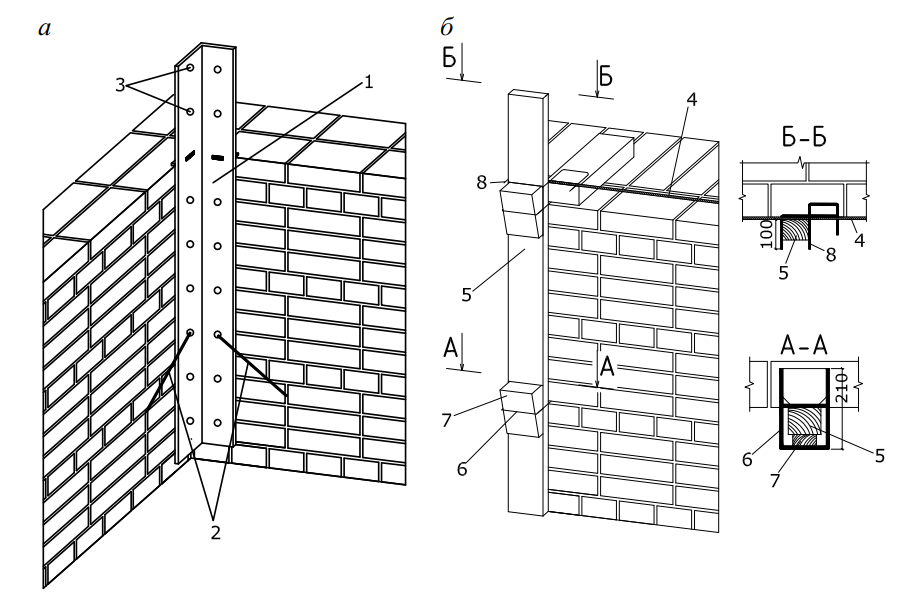

- Порядовки: Рейки (деревянные или металлические) с нанесенными делениями, соответствующими высоте ряда кладки (например, 77 мм для одинарного кирпича и шва). Порядовки устанавливаются по углам и на длинных участках стен и служат для фиксации шнура-причалки на нужной высоте. На рис. 6 показаны схемы установки угловой металлической и промежуточной деревянной порядовок.

7. Технология производства работ по каменной кладке

Возведение надземной части здания из штучных материалов представляет собой комплексный процесс, состоящий из транспортных, подготовительных и основных (кладочных) операций. Ведущим процессом является непосредственно сама кладка.

7.1. Последовательность операций в процессе кладки

Процесс кладки на примере кирпича состоит из циклически повторяющихся ручных операций:

- Установка порядовок и закладка углов-маяков.

- Натягивание шнура-причалки для очередного ряда.

- Подача кирпича на стену и его раскладка.

- Перемешивание (перелопачивание) раствора в ящике для восстановления его однородности и пластичности.

- Подача раствора на стену и расстилание его под наружную версту.

- Укладка кирпичей наружной версты.

- Расстилание раствора под внутреннюю версту.

- Укладка кирпичей внутренней версты.

- Расстилание раствора под забутку (заполнение пространства между верстами).

- Укладка забутки.

- Проверка правильности выложенного ряда с помощью уровня и правила.

- (При необходимости) Расшивка швов.

Эта последовательность может варьироваться в зависимости от принятой системы перевязки швов и толщины стены.

7.2. Технологические приемы

Раскладка кирпича на стене

Правильная раскладка кирпича на стене минимизирует лишние движения каменщика. Кирпич размещают на внутренней части стены, оставляя место для расстилания раствора. Для ложковых рядов кирпичи кладут параллельно стене, для тычковых — перпендикулярно. На широких стенах кирпичи раскладывают стопками по две штуки, чтобы их было удобно брать. Важно раскладывать кирпич так, чтобы его наиболее ровная и целая сторона (ложок) была обращена к фасаду здания.

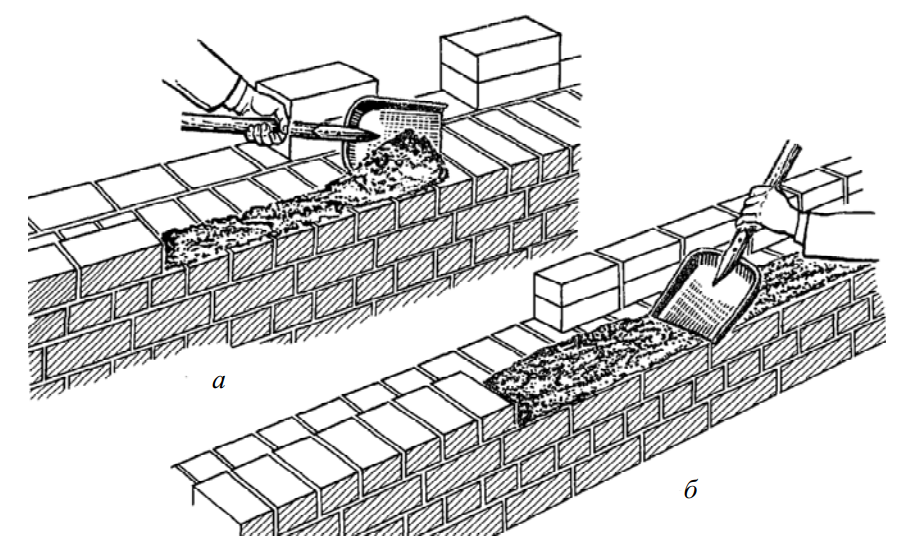

Подача и распределение раствора

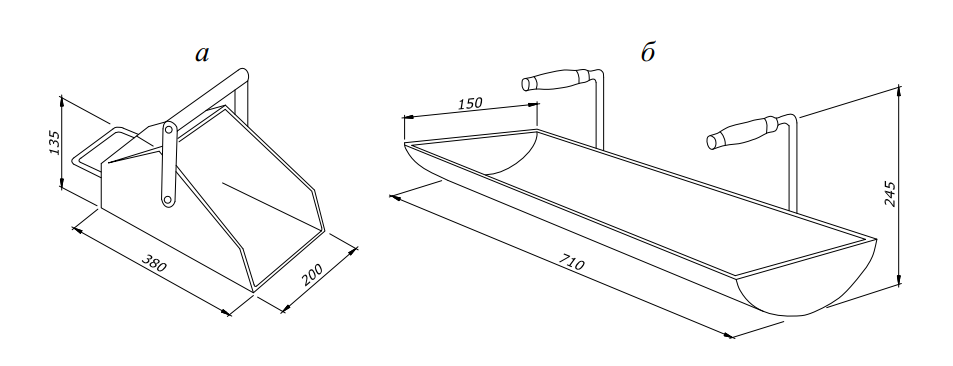

Готовый раствор, доставляемый автосамосвалами, перегружается в бадьи или бункеры и краном подается на рабочие места в растворные ящики объемом 0,25–0,4 м³. Эффективным методом является использование растворонасосов, которые по трубопроводам подают смесь непосредственно в ящики каменщиков, обеспечивая непрерывность процесса.

Расстилание раствора — одна из самых ответственных операций. Для ложкового ряда грядка раствора должна иметь ширину 80–100 мм, для тычкового — 200–220 мм. Чтобы фасад оставался чистым, при кладке «впустошовку» (под последующую штукатурку) раствор расстилают с отступом от лицевой грани на 20–30 мм. При кладке «под расшивку» отступ составляет 10–15 мм. Средняя толщина грядки должна быть 20–25 мм, чтобы после укладки и обжатия кирпичом толщина горизонтального шва составила нормативные 10–12 мм. Расстилание производится боковой гранью лопаты для ложкового ряда (рис. 7, а) и передним краем для тычкового (рис. 7, б).

8. Интересные факты о каменной кладке

- Древнейший композит: Саманный кирпич (смесь глины, соломы и воды), высушенный на солнце, использовался в Месопотамии еще 10 000 лет назад. Обожженный кирпич, гораздо более прочный, появился там же около 3500 г. до н.э.

- Римский бетон: Римляне были мастерами каменного строительства. Их знаменитый «римский бетон» (смесь извести, вулканического пепла-пуццолана и щебня) позволил им создавать такие монументальные сооружения, как Колизей и Пантеон, которые стоят до сих пор.

- Великая Китайская стена: Это самое большое каменное сооружение в мире. При ее строительстве использовались не только камни и кирпичи, но и клейкий рис в качестве связующего раствора для повышения его прочности и водостойкости.

- Энергоэффективность кладки: Массивные каменные стены обладают высокой тепловой инерцией. Это означает, что они медленно нагреваются и медленно остывают, сглаживая суточные колебания температуры и создавая комфортный микроклимат внутри здания.

- Роботы-каменщики: В XXI веке появились роботизированные системы, такие как SAM100 (Semi-Automated Mason), способные укладывать до 3000 кирпичей в день, что в 5-6 раз превышает производительность человека. Это указывает на будущее автоматизации в строительстве.

9. Часто задаваемые вопросы (FAQ)

- В: Можно ли вести каменную кладку зимой?

- О: Да, можно, но с применением специальных технологий. Согласно СП 15.13330.2020, допускается кладка на растворах с противоморозными добавками, метод замораживания с последующим оттаиванием (для зданий ограниченной высоты) или ведение работ в «тепляках» (временных отапливаемых укрытиях).

- В: Что такое «высолы» на кирпичной кладке и как с ними бороться?

- О: Высолы — это белый солевой налет, образующийся на поверхности кладки из-за миграции водорастворимых солей из кирпича или раствора на поверхность и последующего испарения воды. Для предотвращения их появления следует использовать качественный цемент, не добавлять в раствор противоморозные добавки на основе хлоридов и защищать свежую кладку от намокания. Уже появившиеся высолы удаляют специальными кислотными смывками с последующей гидрофобизацией поверхности.

- В: Почему так важна перевязка швов?

- О: Перевязка — это смещение вертикальных швов в смежных рядах кладки. Она необходима для равномерного распределения нагрузки по всей массе стены и для обеспечения совместной работы отдельных камней как единого монолита. Без правильной перевязки стена расслоится на отдельные столбики и потеряет свою несущую способность.

- В: Какая оптимальная толщина шва в кирпичной кладке?

- О: Согласно нормам, средняя толщина горизонтальных швов должна составлять 12 мм, а вертикальных — 10 мм. Допустимые отклонения: для горизонтальных швов — от 10 до 15 мм, для вертикальных — от 8 до 15 мм. Превышение этих значений ведет к снижению прочности кладки.

- В: Нужно ли армировать каменную кладку?

- О: Армирование применяется для повышения несущей способности кладки, работающей на сжатие (особенно при внецентренном нагружении), изгиб и срез. Армируют длинные стены для предотвращения температурных трещин, места опирания балок и перемычек, а также простенки. Для армирования используются стальные сварные сетки или композитная (базальтовая) сетка, которые укладываются в горизонтальные швы через определенное количество рядов согласно проекту.

Заключение

Каменная кладка, несмотря на появление новых строительных технологий, остается фундаментальным и востребованным методом возведения зданий. Успех и долговечность любой каменной конструкции базируются на трех основных принципах: грамотном выборе материалов с учетом климатических и эксплуатационных условий, строгом соблюдении технологии производства работ и качественном инженерном проектировании всех узлов и конструкций. Понимание физических процессов, протекающих в кладке под нагрузкой, а также знание современных нормативных требований позволяют создавать надежные, энергоэффективные и эстетически привлекательные здания, которые будут служить многим поколениям. Дальнейшее развитие этой отрасли связано с созданием новых, еще более эффективных материалов, а также с повышением степени механизации и автоматизации кладочных процессов.

Нормативная база

- СП 15.13330.2020 «Каменные и армокаменные конструкции».

- ГОСТ 530-2012 «Кирпич и камень керамические. Общие технические условия».

- ГОСТ 379-2015 «Кирпич, камни, блоки и плиты перегородочные силикатные. Общие технические условия».

- ГОСТ 31360-2007 «Изделия стеновые неармированные из ячеистого бетона автоклавного твердения. Технические условия».

- ГОСТ Р 58766-2019 «Растворы строительные. Общие технические условия».

- ГОСТ 27321-2023 «Леса стоечные приставные для строительно-монтажных работ. Технические условия».

- ГОСТ Р 58752-2019 «Средства подмащивания. Общие технические условия».

- ГОСТ 15150-69 «Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды».

Список литературы

- Ищенко И. И. «Технология каменных и монтажных работ». — М.: Высшая школа, 2008.

- Адамович В. И. «Архитектурное материаловедение». — М.: Архитектура-С, 2005.

- «Справочник базовых цен на проектные работы в строительстве. СП 70.13330.2012. Несущие и ограждающие конструкции».

- Теличенко В.И., Лапидус А.А., Морозенко Н.Н. «Технология строительных процессов». — М.: Изд-во АСВ, 2008.