Содержание страницы

- 1. Устройство котлованов

- 2. Предохранение грунтов оснований от водонасыщения

- 3. Искусственное закрепление грунтов

- 4. Технология устройства котлованов

- 5. Монтаж ленточных фундаментов

- 6. Обратная засыпка пазух грунтом и его уплотнение

- 7. Основные факторы, влияющие на снижение эффективности возведения ленточных фундаментов

Длительное (более 20 лет) массовое применение ленточных сборных фундаментов при возведении зданий и сооружений, позволило на основании накопленного опыта производства работ разработать эффективную технологию по их возведения.

Согласно требованиям производства работ, при устройстве ленточных фундаментов должны быть обеспечены природная структура грунта под подошвой фундамента и защита грунта от промерзания.

Как показала практика, наименее технологически трудозатратным решением, позволяющим выполнить эти требования, является устройство котлована, а основные факторы, влияющие на увеличение трудоемкости и стоимости работ, – это защита грунтов оснований от попадания поверхностных вод и подтапливания подземными водами; срезка слоя недобора грунта вручную при подготовке основания под подошву фундамента.

1. Устройство котлованов

До начала работ по устройству котлована должны быть выполнены следующие подготовительные работы:

- расчистка территории;

- срезка плодородного слоя грунта; отвод поверхностных и подземных вод; разбивка котлована;

- ограждение котлована;

- устройство временных подъездных путей к котловану.

Расчистка территории включает следующие работы:

- срезку мелких деревьев и кустарников кусторезами;

- удаление деревьев со стволами диаметром более 20 см выполняется цепными или дисковыми пилами, а также древовалами.

Извлечение (корчевание) из грунта пней диаметром до 0,45 м, корневых систем; сплошная корчевка кустарника и мелколесья; транспортирование на близкое расстояние толканием пней, камней, кустарника и поваленных деревьев; погрузка камней и крупных пней в транспортные средства выполняется корчевателями-собирателями.

Деревья и кустарники, подлежащие пересадке, выкапывают, как правило, вручную, чтобы не повредить корневую систему, грузят автокраном в автотранспорт и перевозят на новое место посадки.

Строения, подлежащие сносу, в зависимости от технического состояния несущих и ограждающих конструкций зданий и сооружений, демонтируют одним из двух способов – поэлементным демонтажем или разрушением. Работы по сносу строений должны выполняться в полном соответствии с разработанным проектом производства работ (ППР).

По завершению работ по расчистке территории строительной площадки приступают к срезке плодородного слоя грунта.

Плодородный слой грунта должен быть снят в размерах (толщина слоя и границы участка), установленных проектной документацией организации строительства, и перемещен в отвалы для последующего использования его при выполнении работ по благоустройству (озеленению) прилегающей территории застройки. Снятие и укладку слоя плодородного грунта при озеленении территории следует выполнять, только если грунт не находится в мерзлом состоянии. Плодородный слой почвы снимают и перемещают в специально выделенные места бульдозером.

Хранение плодородного грунта должно осуществляться в соответствии с действующими нормативными документами. Способы хранения грунта и защиты буртов от эрозии, подтопления, загрязнения должны быть разработаны в проекте организации строительства (ПОС).

До начала производства работ строительная площадка должна быть ограждена либо обозначена соответствующими предупредительными и запрещающими знаками и надписями.

Разбивка земляных сооружений. Разбивка котлованов под фундаменты зданий и сооружений состоит в установлении и закреплении их положения на местности.

Разбивку котлованов начинают с выноса главных осей здания и закрепления их на местности. В плане размеры котлована должны назначаться по проектным габаритам фундамента с учетом конструкции его (котлована) ограждения и крепления стенок, конструкции опалубки фундамента, способов водоотлива и сооружения фундамента, а также угла естественного откоса грунта. Размеры котлована вверху и внизу, а также его другие характерные точки обозначают хорошо видимыми колышками или вешками. Закрепление на местности всех осей здания, под которые запроектированы фундаменты, осуществляется с использованием обноски.

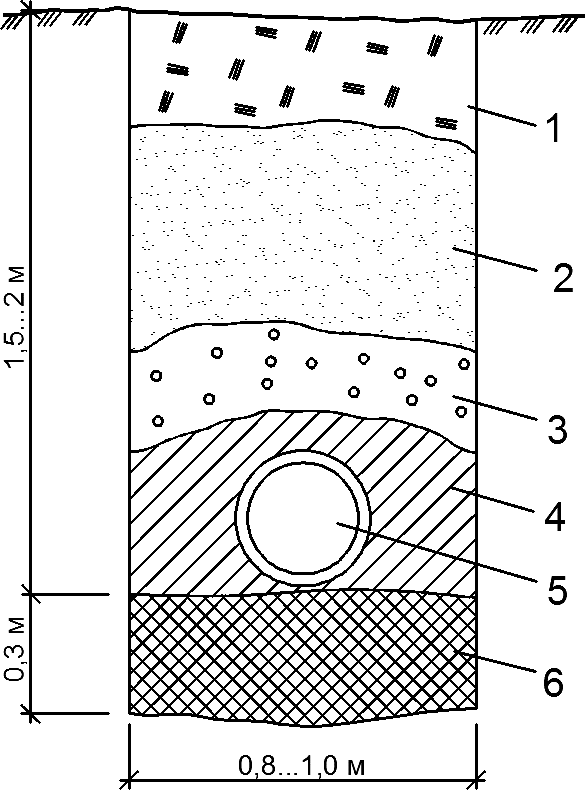

Обноска выполняется из стоек (металлических или деревянных), закрепленных в грунте на отметке ниже уровня его промерзания.

К стойкам, на отметке 1,2 метра от планировочной отметки земли, крепится доска толщиной не менее 40 мм. Верхняя грань доски должна быть ровно выстрогана.

В процессе выполнения геодезических работ по разбивке котлована на доску наносят фломастером риску, которая фиксирует расположение оси здания, а также записывают обозначение оси согласно проекту привязки здания.

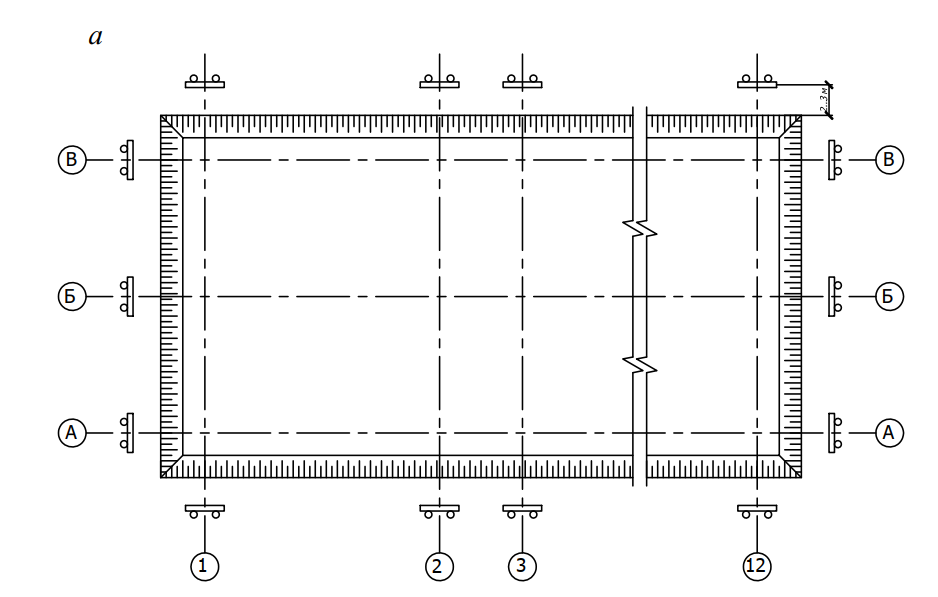

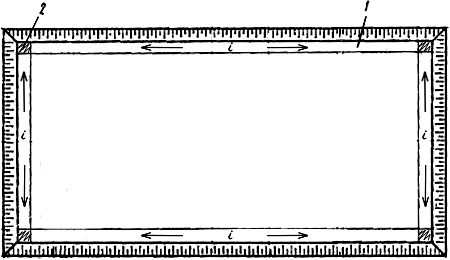

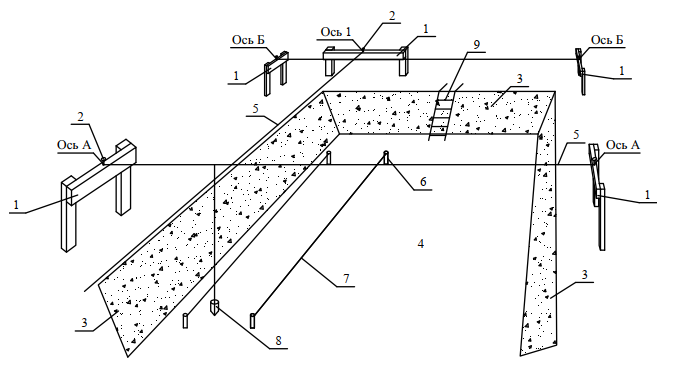

В дальнейшем для переноса осей здания в котлован все оси на досках обноски закрепляют с помощью саморезов, которые крепятся в верхнюю грань доски в створе с нанесенной разбивочной риской. Обноска устанавливается на расстоянии 2–3 м от бровки котлована (рис. 1).

Рис. 1. Разбивка и привязка здания на местности: а – закрепление главных осей здания на местности; б – схема установки деревянной обноски; 1 – стойки; 2 – остроганная доска; 3 – шуруп (саморез) для закрепления осевые струны; hпр – глубина промерзания грунта

2. Предохранение грунтов оснований от водонасыщения

Учитывая, что одной из основных причин, приводящих к ухудшению прочностных и деформационных характеристик грунта, является его водонасыщение, в ППР разрабатываются мероприятия, направленные на исключение его увлажнения в течение всего периода производства работ нулевого цикла.

Основными технологическими решениями, позволяющими обеспечить природные структуру и свойства грунтов в основании фундаментов, являются защита котлована от попадания поверхностных вод (атмосферных осадков) и подземных вод.

Защита котлована от попадания поверхностных вод. Поверхностные воды образуются из атмосферных осадков (ливневые и талые воды). Различают поверхностные воды «чужие», поступление которых в разработанный котлован происходит с повышенных соседних участков, и «свои», образующиеся непосредственно на строительной площадке.

Учитывая, что продолжительность между окончанием разработки грунта в котловане и завершением устройства фундамента, как правило, составляет более 24 часов, на период его разработки и устройства фундаментов обязательна защита котлована от поступления «чужих» поверхностных вод.

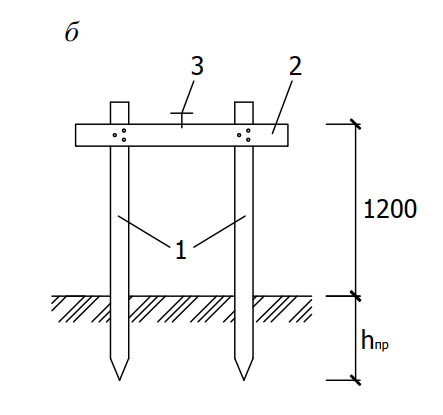

На практике эта требование решается устройством временной водоотводящей канавы (рис. 2).

Рис. 2. Защита грунта в котловане от поступления атмосферных вод: 1 – бассейн стока воды; 2 – водоотводящая канава; 3 – котлован возводимого здания

Длина водоотводящей канавы определяется с учетом бассейна стока воды. Площадь поперечного сечения рассчитывается с учетом площади бассейна стока воды и максимального количества атмосферных осадков, которое может выпасть в период строительства.

Рекомендуется отрывать такие канавы механизированным способом с помощью тракторов «Беларус» с навесным оборудованием (ковш емкостью 0,15 м3). Для предотвращения быстрого заиливания продольный уклон водоотводных канав должен быть не менее 0,003.

«Свои» поверхностные воды отводят приданием соответствующего уклона при вертикальной планировке площадки и устройства сети открытого или закрытого водостока.

В случаях высокого уровня грунтовых вод (верховодки) строительную площадку осушают с помощью открытого или закрытого дренажа. Открытый дренаж устраивают обычно в виде канав глубиной до 1,5 м с пологими откосами и необходимыми для стока воды продольными уклонами. Отрывают такие канавы механизированным способом с помощью тракторов с навесным оборудованием (ковш емкостью 0,15 м3).

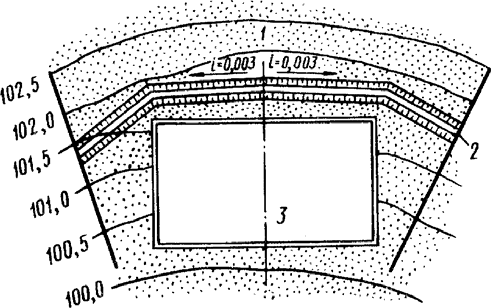

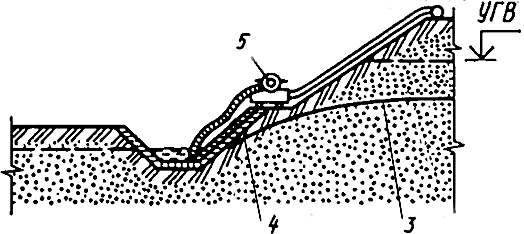

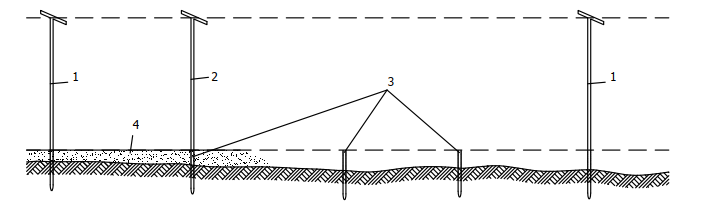

Закрытый дренаж выполняется в виде траншеи с уклонами не менее 0,005 в сторону сброса воды. Отвод вод осуществляется по керамическим трубам, перфорированным в боковых поверхностях, которые укладываются на дно траншеи ниже уровня промерзания грунта (рис. 3).

Защита котлованов от подземных вод. Согласно ТКП 45-5.01- 254-2012 при проектировании фундаментов зданий и сооружений необходимо учитывать гидрогеологические условия площадки и для предотвращения водонасыщения грунта под подошвой фундамента поддерживать уровень подземных вод на 0,5 м ниже отметки дна котлована.

Защита котлованов от подземных вод осуществляется, как правило, с помощью водопонижения. Способ защиты выбирают в зависимости от вида подземных вод, особенностей напластования и свойства грунтов, глубины, размеров и формы котлована в плане, особенностей и размеров строительной площадки.

Все работы должны быть организованы так, чтобы сохранить природные структуру и свойства грунтов основания возводимого объекта и не повредить грунты оснований рядом расположенных сооружений.

Водопонижение осуществляется с помощью открытого водоотлива или глубинного водопонижения и производится в течение всего времени устройства фундаментов в котловане и других подземных частей здания, расположенных ниже уровня подземных вод, до тех пор, когда нагрузки от конструкции превысят возникающее гидростатическое давление и обеспечат устойчивость подземных сооружений против всплывания.

Рис. 3. Схема закрытого дренажа для осушения территории (размеры в м): 1 – местный грунт; 2 – мелкозернистый песок; 3 – крупнозернистый песок; 4 – гравий; 5 – труба из пористого материала или перфорированная; 6 – уплотнительный слой

Водопонижение ведется постоянно или с перерывами, но при этом должно быть полностью исключено даже временное подтопление котлована.

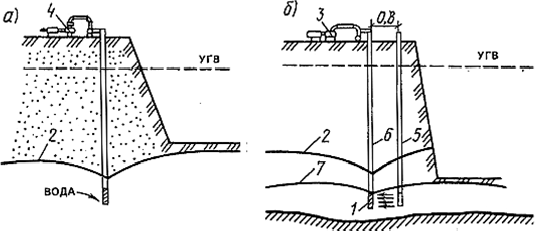

Открытый водоотлив осуществляется прямо из котлована специальными насосами и применяется в неглубоких котлованах при подземных водах типа верховодки или отдельных линз, когда отсутствует постоянное их питание (рис. 4).

а

а

б

б

Рис. 4. Открытый водоотлив из котлована: а – организация водоотлива в котловане; б – откачка воды из зумпфа; 1 – дренажная канава; 2 – зумпф (водосборный приямок); 3 – пониженный уровень грунтовых вод; 4 – дренажный пригруз; 5 – насос

Для этого в котловане следует проектировать приямки-зумпфы и водоотводящие канавки глубиной от 0,3 до 0,5 м, расположенные по периметру котлована с уклоном от 0,01 до 0,02 в сторону приямков. Зумпфы следует устраивать не ближе 1 м от граней фундамента. По мере разработки котлована зумпфы необходимо постепенно заглублять вместе с канавками.

Зумпфы заглубляют не менее чем на 0,7–1 м, и уровень воды в них поддерживается на 0,3–0,5 м ниже дна вырытого котлована. Вместимость зумпфов должна обеспечивать объем притока воды к ним не менее чем в течение пяти минут.

Для обеспечения устойчивости откосов фильтрующих траншей и дна котлована их следует пригружать слоем песчано-гравийного материала, толщина которого определена в проектной документации.

Открытый водоотлив является технологически простым способом предотвращения попадания грунтовых вод в выемки на период выполнения в них строительных работ. Однако грунтовые воды, фильтрующие через дно выемок, разжижают грунт и выносят из него на поверхность мелкие частицы. Явление такого вымывания и выноса мелких частиц называют суффозией грунта. В результате суффозии несущая способность грунта в основаниях может снизиться. Поэтому при возведении высотных зданий и сооружений рекомендуется, как правило, применять глубинное водопонижение, исключающее просачивание воды через дно котлованов.

Глубинное водопонижение. Для глубинного водопонижения подземных вод разработан ряд эффективных способов, основными из которых являются иглофильтровый, вакуумный и электроосмотический.

Способы водопонижения назначают в зависимости от инженерно-геологических условий строительной площадки (особенностей напластований и свойства грунтов), уровня подземных вод, особенностей и размеров объекта строительства, технических возможностей технологического оборудования строительной организации и экономической целесообразности.

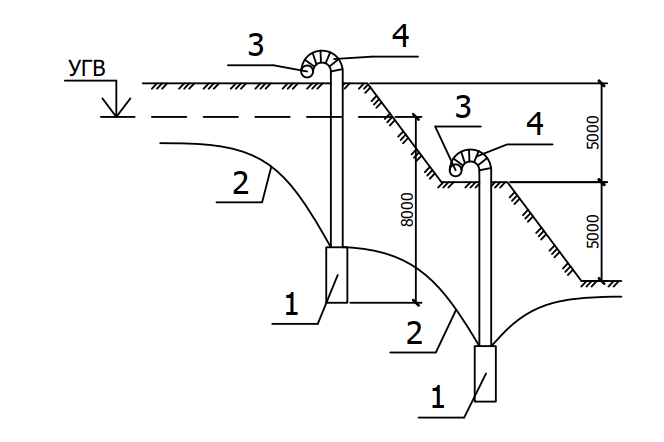

Иглофильтровый способ понижения подземных вод рекомендуется применять в песчаных и супесчаных водонасыщенных грунтах с коэффициентом фильтрации Kф от 0,1 до 20 м/сут. Иглофильтровые установки откачивают воду из вертикальных скважин. Скважины устраиваются по контуру осушаемой выемки и располагаются с шагом 1,5 – 2 м. Глубина погружения иглофильтров должна быть ниже проектной отметки дна выемки на 1–2 м. Одним из основных средств водопонижения на глубину до 4–5 м являются вакуумные легкие иглофильтровые установки (ЛИУ). Водопонижение на большую глубину обеспечивается многоярусным расположением установок ЛИУ или установками с эжекторными иглофильтрами.

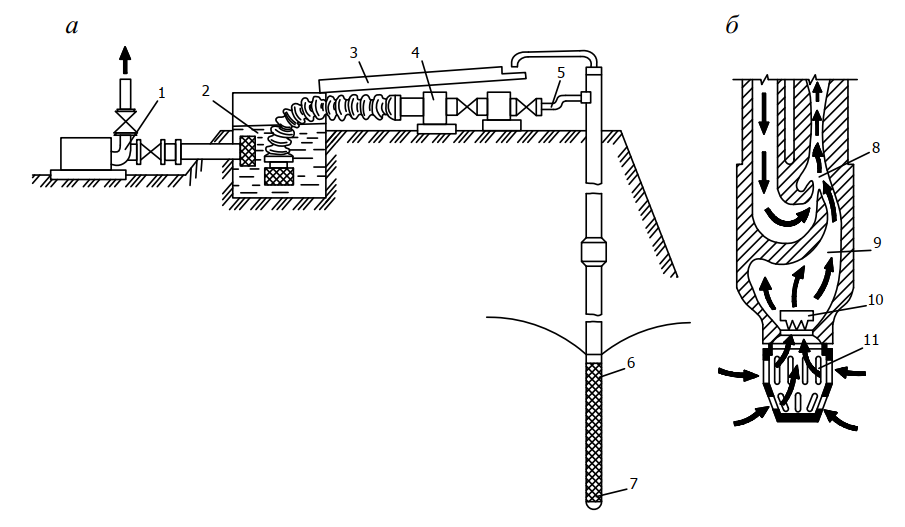

Иглофильтровый способ искусственного понижения подземных вод реализуется с использованием иглофильтровых установок, состоящих из стальных труб с фильтрующим звеном в нижней части, водосборного коллектора и самовсасывающего вихревого насоса с электродвигателем (рис. 5, а). Фильтрующее звено состоит из наружной перфорированной и внутренней глухой труб. Внутри наконечника наружной трубы установлен шаровой клапан, плотно прилегающий в торце внутренней трубы за счет вакуума, создаваемого насосом при отсасывании воды из иглофильтра.

Рис. 5. Схемы иглофильтровых установок: а – с вакуумным; б – электроосмотическим водопонижением; 1 – фильтровое звено; 2 – депрессионная кривая после понижения иглофильтром; 3 – центробежный насос; 4 – вакуум-насос; 5 – стальная труба (анод); 6 – иглофильтр (катод); 7 – депрессионная кривая после электроосушения

Иглофильтры погружают в грунт гидравлическим способом (подмывом) или в предварительно пробуренные скважины. В песчаные грунты иглофильтры можно погружать, используя отбойный молоток. В первом случае клапан открывается под напором воды, подаваемой в фильтровое звено от насоса, и погружение иглофильтра происходит под собственной тяжестью при интенсивном размыве грунта впереди фильтрового звена. Размытый грунт поднимается по затрубному пространству на поверхность. Заглубление иглофильтра в грунт зависит от требуемой величины понижения уровня подземных вод. Оно обеспечивается применением надфильтровых труб. Общая длина иглофильтровой установки, состоящей из фильтра и надфильтровых труб к ней, достигает 8,5 м. Наибольшее понижение уровня подземных вод одним ярусом иглофильтровой установки может быть достигнуто при ее длине около 5 м.

При большей глубине понижения применяют схему двухъярусной установки иглофильтров (рис. 6).

Рис. 6. Схема понижения уровня подземных вод при двухъярусном расположении иглофильтров: 1 – фильтровое звено; 2 – депрессионная кривая после понижения иглофильтром; 3 – кольцевой коллектор; 4 – соединительный патрубок (гофрированная труба)

Эффективность применения иглофильтровых установок в грунтах с коэффициентом фильтрации менее 0,05 м/сут можно повысить за счет применения электроосмотического способа понижения подземных вод. Суть способа заключается в следующем.

На расстоянии 0,5–1 м от иглофильтра в сторону котлована в грунт погружают стальные трубы или стержни (рис. 5, б). Иглофильтры подключают к отрицательному (катод), а трубы или стержни – к положительному полюсу источника постоянного тока (анод). Электроды размещают друг относительно друга в шахматном порядке. Шаг, или расстояние анодов и катодов в своем ряду, одинаков – около 0,75–1,5 м. Аноды и катоды погружают на одну и ту же глубину. В качестве источника электропитания применяют сварочные агрегаты или передвижные преобразователи. Мощность генератора постоянного тока определяют, исходя из того, что на 1 м2 площади электроосмотической завесы необходима сила тока 0,5–1 А, напряжение 30–60 В.

Под действием электрического поля вода, содержащаяся в порах грунта, перемещается в сторону иглофильтров. За счет движения этой воды коэффициент фильтрации грунта увеличивается в 5–25 раз.

Для понижения уровня грунтовых вод в мелкозернистых грунтах (пылеватые пески, супеси, илистые и лёссовые грунты) с коэффициентом фильтрации 0,02–1 м/сут рекомендуется применять вакуумные водопонизительные установки с эжекторными иглофильтрами (рис. 7).

Рис. 7. Схема вакуумной установки: а – вакуумная установка; б – схема действия эжекторного иглофильтра; 1 – центробежный насос низкого давления; 2 – циркуляционный резервуар; 3 – сборный лоток; 4 – напорный насос; 5 – напорный рукав; 6 – эжекторный иглофильтр; 7 – напорная вода; 8 – сопло; 9 – всасывающая вода; 10 – обратный клапан; 11 – фильтровая сетка

При работе водопонизительных установок вакуум возникает в зоне эжекторного иглофильтра.

Фильтровое звено эжекторного иглофильтра устроено по принципу легкого иглофильтра. Надфильтровое звено установки состоит из наружной и внутренней труб с эжекторной насадкой. Для создания вакуума между внутренней и наружной трубами под давлением 750–800 кПа подают рабочую воду. Через эжекторную насадку она устремляется вверх по внутренней трубе; в результате резкого изменения скорости движения рабочей воды в насадке создается разрежение. Это обеспечивает забор грунтовой воды. Грунтовая вода смешивается с рабочей водой и направляется в циркуляционный бак. Из циркуляционного бака избыток воды (за счет поступления грунтовой) откачивается низконапорным насосом или сливается самотеком.

Наиболее эффективны водопонизительные установки с эжекторными иглофильтрами марки ЭИ-2,5//, ЭИ-4// и ЭИ-6// Они позволяют создать понижение уровня грунтовых вод на глубине 18 м и более в рыхлых слабопроницаемых грунтах с коэффициентом фильтрации 0,01–10 м/сут.

3. Искусственное закрепление грунтов

Сегодня, как правило, под новое строительство отводятся участки, которые ранее не застраивались из-за того, что основанием под фундаменты являются слабые сильносжимаемые и малопрочные грунты. Для улучшения их эксплуатационных характеристик рекомендуется применять искусственное закрепление грунтов. Наиболее эффективными являются физический и химический методы искусственное закрепление грунтов.

Физический метод включает: термическое закрепление грунта; цементацию грунта.

Термическое закрепление применяют для лессовых грунтов. Оно реализуется в результате обжига раскаленными газами, нагнетаемыми через скважину в поры грунта. Газы образуются при сжигании жидкого или газообразного топлива, подаваемого в толщу грунта вместе с воздухом через жаропрочные трубы в заранее пробуренную скважину. Расход сжатого воздуха и топлива в процессе обжига должен регулироваться в пределах, обеспечивающих максимальную температуру газов, не вызывающих оплавление грунтов в стенках скважин. Образование массива следует считать законченным, если установленные в расчетном контуре термопары зафиксировали достижение заданной расчетной температуры, но не менее 350 С. Бурение скважин для обжига грунтов следует производить в режиме, исключающем уплотнение грунтов в стенках скважин от бурового инструмента.

Электрическим способом закрепляют влажные глинистые грунты: используется эффект электроосмоса, для чего через грунт пропускают постоянный электрический ток с напряженностью поля 0,5–1 В/см и плотностью 1–5 А/м. При этом глина осушается, сильно уплотняется и теряет способность к пучению.

Цементация грунта заключается в том, что частицы грунта скрепляются цементным раствором, который нагнетается через инъекторы или скважины в поры грунта. Таким образом, пористый грунт может быть превращен в сплошной монолит или отдельные столбы из цементированных грунтов. Цементацию применяют для закрепления трещиноватых скальных пород, гравелистых и песчаных грунтов с коэффициентом фильтрации 50–200 м/сут.

Для нагнетания в грунт используют цементные растворы, при наличии крупных пустот – цементно-песчатные растворы. Состав цементных растворов принимают в зависимости от удельного водопоглощения грунта.

Цементацию крупнообломочных грунтов и гравелистых песков следует производить под пригрузкой, в качестве которой используются залегающие над областью инъекции грунты или специально уложенные бетонные плиты, которые по весу и прочностным свойствам должны не допустить выход реагентов на поверхность.

Нагнетание раствора через предварительно пробуренные скважины следует производить до отказа.

За отказ при цементации грунтов следует принимать:

- поглощение скважиной расчетного количества раствора при давлении нагнетания, не превышающем проектное;

- снижение расхода раствора до 5–10 л/мин на скважину с одновременным повышением давления нагнетания выше проектного, если величина расхода при «отказе» особо не оговорена в проектной документации.

Цементационные работы следует производить способом последовательного сближения скважин с максимальных расстояний, при которых гидравлическая связь между ними за счет нагнетания практически отсутствует.

При нагнетании раствора через инъекторы необходимо руководствоваться следующим порядком производства работ:

- в неоднородных по проницаемости грунтах слой с большей проницаемостью следует закреплять с первую очередь;

- в последовательном порядке инъекционных работ по точкам инъекции в плане и по заходкам в глубину не должно допускаться, чтобы ранее закрепленные заходки затрудняли погружение инъекторов для более поздних инъекций;

- при закреплении водоносных песчаных грунтов необходимо, чтобы последовательность инъекционных работ обеспечивала полное и надежное вытеснение подземных вод нагнетаемыми растворами. Защемление подземных вод в закрепленном массиве не допускается.

Химические методы закрепления слабых сильносжимаемых водонасыщенных глинистых и биогенных грунтов – это применение однорастворной, двухрастворной, газовой силикатизации и цементации (глинизация, закрепление известью, цементом).

По экологическим требованиям не рекомендуется применять электрохимические методы закрепления грунтов смолизацией синтетическими смолами, битумизацией и инъекцией растворами хлористого кальция или солей многовалентных металлов в сочетании с электроосмосом. Применение этих методов возможно только при наличии специального обоснования.

Силикатизация является одним из наиболее эффективных способов химического закрепления грунтов. Она позволяет в короткие сроки, надежно и с меньшими трудовыми затратами приостановить развитие недопустимых осадок основания. Основной материал для силикатизации – жидкое стекло.

В зависимости от физико-механического состояния грунтов применяется одно- и двухрастворная силикатизация грунтов.

Двухрастворная силикатизация грунтов заключается в последовательном нагнетании в грунт сначала водного раствора силиката натрия Na2SiO3, а затем хлористого кальция СаСl2. Растворы вступают в реакцию и образуют гель кремниевой кислоты, который обволакивает зерна грунта и, твердея, связывает их в монолит. Этот способ применяют в достаточно хорошо дренирующих грунтах (коэффициент фильтрации > 2 м/сут). При этом прочность грунта достигает 1,5–3 МПа.

Однораcтворная силикатизация грунтов (смесь силиката натрия и отвердителя) применяют для слабодренируюших грунтов с коэффициентом фильтрации менее 0,3 м/сут. Прочность закрепленного грунта составляет 0,3–0,6 МПа.

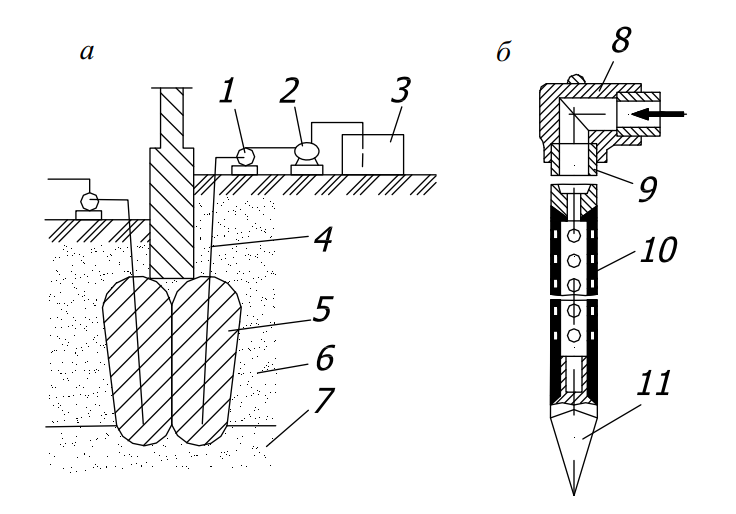

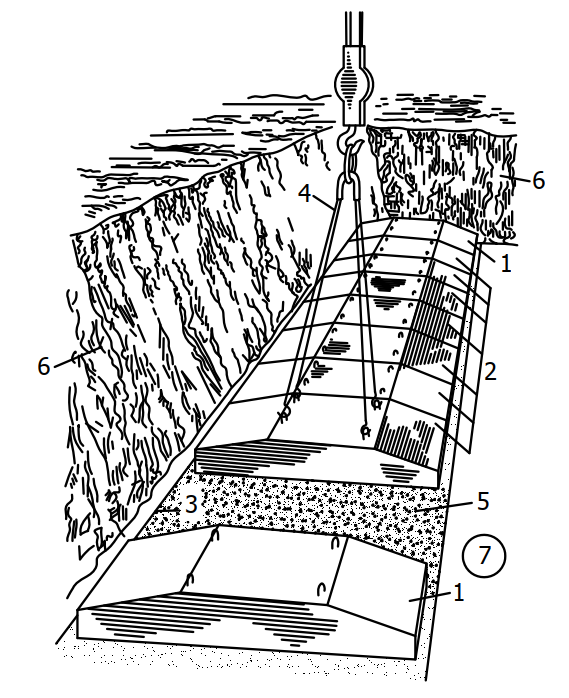

При химическом закреплении основания растворы нагнетают в грунт через стальные перфорированные в рабочей части трубы – инъекторы (рис. 8).

Рис. 8. Схема установки для химического закрепления грунтов: а – установка; б – инъектор; 1 – распределительный напорный коллектор; 2 – насос; 3 – емкость для раствора; 4 – инъектор; 5 – массив закрепляемого грунта; 6 – слабый грунт; 7 – прочный подстилающий грунт; 8 – наголовник; 9 – глухие звенья; 10 – перфорированное звено (с отверстиями 1–3 мм); 11 – наконечник

Электросиликатизация грунтов основана на введении в грунт под давлением раствора жидкого стекла с одновременным воздействием электрического тока.

Электросиликатизация предназначена для закрепления переувлажненных мелкозернистых песков и супесей с коэффициентом фильтрации 0,005–0,2 м/сут. Она основана на сочетании двух методов воздействия на грунт – силикатизации и электрической обработки. Для электросиликатизации грунтов в грунт забивают электродыинъекторы. Крайние инъекторы являются катодами, центральный инъектор – нейтральный, остальные два служат анодами. Раствор нагнетается во все инъекторы, кроме крайних, что увеличивает нагнетание раствора в грунт в 4–25 раз. При этом прочность грунта возрастает до 0,5–1,5 МПа. Электросиликатизацию рекомендуется применять для закрепления слабых грунтов.

Газовая силикатизация основана на применении силиката натрия углекислого газа в качестве отвердителя. Существует два варианта этого способа: без предварительного и с предварительной обработкой песчаного грунта углекислым газом. В первом случае закрепление грунтов ведется по схеме «грунт + раствор силиката натрия + СО2»; во втором – СО2 + грунт + раствор силиката натрия + СО2.

Последний вариант более эффективен, так как дает довольно высокую прочность (до 2 МПа) и в 150–500 раз снижает водопроницаемость грунта.

Газовая силикатизация позволяет закреплять песчаные грунты с различной степенью влажности (имеют коэффициент фильтрации 0,1–0,2 м/сут), а также лессовые грунты.

Газовая силикатизация выполняется по следующей технологии. Вначале через погруженные в грунт инъекторы или специально оборудованные скважины подается раствор силиката натрия. Затем туда же нагнетается под небольшим давлением (0,05–0,2 МПа) углекислый газ в количестве 2–3 кг/м3. С помощью углекислого газа осуществляется перемещение неотвержденной части силикатного раствора в незакрепленный грунт, что позволяет при обычных расходах силикатного раствора увеличить объем закрепленного грунта почти в 2 раза.

Эффективный способ укрепления основания – растворы на основе расширяющегося цемента. В грунте бурят скважины диаметром 10 см. Скважины размещают друг от друга на 3–4 диаметра сваи и заполняют раствором состава, состоящего из 50 % цемента, 25 % песка и 25 % негашеной извести. В результате твердения раствора существенно увеличивается его объем, что приводит к развитию давления и вследствие этого – уплотнению грунта стенок скважин.

Для глубинного уплотнения водонасыщенных лессовых грунтов эффективно применять грунтовые сваи. Суть грунтовых свай заключается в следующем.

В предварительно пробуренных скважинах размещают сухую смесь из негашеной извести и песка. При гашении извести в скважине происходит трехкратное увеличение ее объема. Развивающееся при этом давление придает частицам песка эффект «трамбовки» за счет чего и происходит уплотнение стенок скважин.

4. Технология устройства котлованов

Современная разработка грунта при устройстве котлованов – полностью механизированный технологический процесс. Ведущей машиной при разработке грунта в котлованах являются одноковшовые гидравлические экскаваторы цикличного действия с навесным оборудованием «обратная лопата».

Как показывает практика, при устройстве котлованов под ленточные фундаменты предпочтение, как правило, отдается следующим организационно-технологическим схемам.

Первая схема включает следующий комплект землеройных машин: одноковшовый экскаватор, бульдозер, автосамосвалы.

Вторая схема – одноковшовый экскаватор, автосамосвалы, тракторы с прицепом, снабженным системой автоматической разгрузки.

Учитывая, что при устройстве ленточных фундаментов основное требование – сохранить природную структуру грунта основания под подошвой фундаментов, для уменьшения объемов ручных работ (срезка слоя недобора грунта) по подготовке основания под монтируемые элементы фундаментов в качестве ведущей машины землеройно-транспортного комплекса рекомендуется использовать одноковшовый экскаватор, оборудованный навесным оборудованием «обратная лопата».

Экскаватор «обратная лопата» предназначается для разработки котлованов, расположенных ниже уровня его стоянки. Транспортные средства под погрузку грунта располагаются на одной отметке с экскаватором, что позволяет существенно снизить трудоемкость механизированных земляных работ (не надо устраивать съезд в котлован), и ручных земляных работ за счет уменьшения толщины слоя недобора. Проанализируем основные организационно-технологические схемы, чтобы определить области их эффективного применения при

разработке котлованов под ленточные фундаменты.

По первой схеме земляные работы по разработке грунта в котловане выполняются в следующей технологической последовательности. В этом землеройно-транспортном комплексе одноковшовый экскаватор является ведущей машиной. Он разрабатывает грунт, подлежащий вывозу, – с погрузкой в транспортное средство, а грунт, предназначенный к использованию для обратной засыпки пазух и подсыпки под полы, – «на вымет». Грунт, разрабатываемый на вымет, складируется на бровке с обеспечением устойчивости стенок котлована, то есть вне бермы обрушения. Затем соскладированный грунт бульдозером перемещают к месту временного складирования на строительной площадке.

Анализ применения данного организационно-технологического решения производства земляных работ при отрывке котлованов показывает, что в связи с небольшим объемом грунта, необходимым для обратной засыпки, эффективность использования бульдозера в течение рабочей смены в рассматриваемом землеройно-транспортном комплексе будет крайне низка. Учитывая значительные непроизводственные затраты (транспортирование бульдозера трейлером на стройплощадку и обратно; стоимость машино-смены и др.), дополнительные меры по обеспечению безопасных условий труда на строительной площадке при одновременной работе двух землеройнотранспортных машин и автотранспорта (транспортирование грунта со стройплощадки), можно сделать вывод: эффективность использования бульдозера при такой схеме организации работ крайне низка.

Участие бульдозера в землеройно-транспортном комплексе существенно усложняет работу экскаваторщика, так как требует постоянного изменения схем разгрузки ковша: то выгрузка в транспортное средство, то работа на вымет.

Производство земляных работ по второй схеме рекомендуется организовать следующим образом.

После выполненных расчетов объемов земляных масс при разработке котлована далее рекомендуется разгружать объем грунта, предназначенный к использованию для обратной засыпки пазух и подсыпки под полы, в тракторы с прицепом, снабженным системой автоматической разгрузки, и транспортировать к месту складирования на строительной площадке. Такая организация работ позволит сохранить временные дороги на строительной площадке в хорошем техническом состоянии на весь период работы тракторов. Кроме того, экскаваторщик подготовится к более интенсивной работе при работе с автосамосвалами.

Очевидно, что такая схема организации производства работ при разработке котлованов позволяет существенно увеличить производительность работы экскаватора.

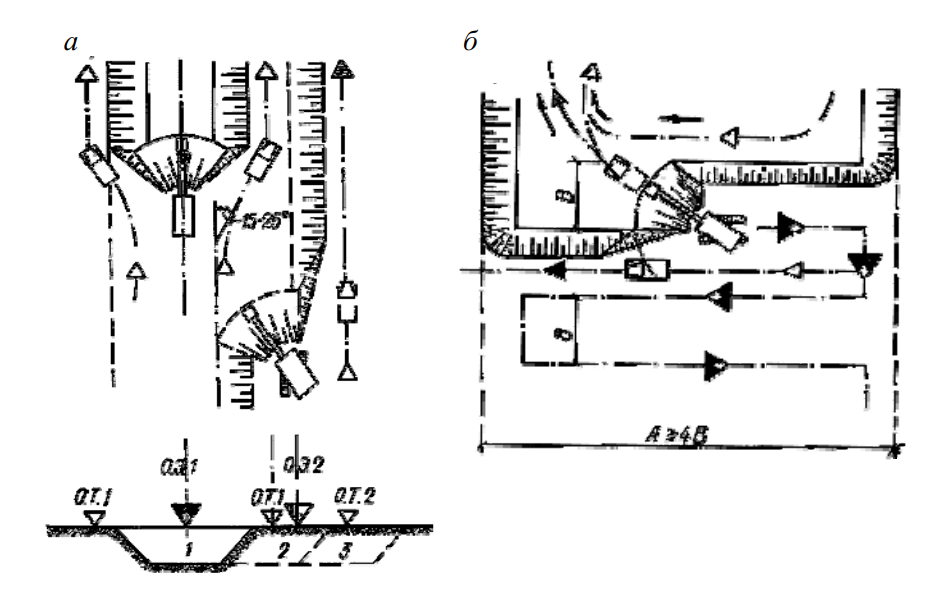

Как показывает практика, при разработке котлованов глубиной до 4 м под ленточные фундаменты наиболее эффективно применять одноковшовые экскаваторы (обратная лопата с гидравлическим приводом). Отрывку котлованов рекомендуется выполнять торцовым или боковым забоем (рис. 9, 1.10).

Рис. 9. Схемы проходок экскаватора «обратная лопата»: а – при торцовой проходке и последующих боковых проходках; б – при поперечных проходках; О.Э.1, О.Э.2 – стоянки экскаватора; О.Т.1, О.Т.2 – стоянки транспорта; 1–3 – последовательность проходок экскаватора

Траншею можно расширять параллельными боковыми забоями (см. рис. 9). Боковой забой образуется при разработке грунта по одну сторону от оси движения экскаватора. При боковом и торцовом забоях автосамосвалы подходят по оси движения, параллельной оси движения экскаватора, но навстречу ему, а при торцовом забое их устанавливают под загрузку под углом 15–25° к оси движения экскаватора.

Экскаватор «обратная лопата» «на себя» при разработке грунта торцовым забоем движется по отрываемой оси котлована и попеременно разрабатывает то одну, то другую его сторону в зависимости от того, с какой стороны подходит очередной автомобиль. В торцовом забое средний угол поворота машины составляет 70–90° (рис. 10).

Рис. 10. Схема разработки выемок торцовым забоем экскаватором «обратная лопата» с погрузкой грунта в автотранспорт: 1 – экскаватор обратная лопата; 2 – вешки; 3 – автомобиль-самосвал

Автосамосвалы для транспортирования грунта из разрабатываемых котлованов. Согласно предлагаемой организационнотехнологической схемы производства работ по первой и второй схемам при отрывке котлованов одноковшовыми экскаваторами «обратная лопата», одной из основных машин, входящих в землеройно-транспортный комплекс, являются самосвалы.

С учетом сложившейся практики при выборе машин (марок автосамосвалов) для транспортировки грунта при разработке котлованов рекомендуется руководствоваться следующими критериями:

- дальность перевозки грунта;

- вместимость ковша экскаватора.

Рекомендации по рациональному выбору автосамосвалов для транспортирования грунта при разработке котлованов приведены в табл. 1.

Таблица 1. Выбор рациональной грузоподъемности автосамосвалов, т

| Дальность перевозки грунта, км | Вместимость ковша экскаватора, м3 | |||||

| 0,4 | 0,65 | 1 | 1,25 | 1,6 | 2,5 | |

| 0,5 | 4,5 | 4,5 | 7 | 7 | 10 | – |

| 1 | 7 | 7 | 10 | 10 | 10 | – |

| 1,5 | 7 | 7 | 10 | 10 | 12 | 18 |

| 2 | 7 | 10 | 10 | 12 | 18 | 18 |

| 3 | 7 | 10 | 12 | 12 | 18 | 27 |

| 4 | 10 | 10 | 12 | 18 | 18 | 27 |

| 5 | 10 | 10 | 12 | 18 | 18 | 27 |

Учитывая существующие ограничения максимально допустимой общей массы транспортных средств при их передвижении по дорогам общего пользования, рекомендуется применять следующие транспортные средства: МАЗ-4570 – грузоподъемность 3,3 т; МАЗ-5551 (5,5 т); КрАЗ-6510 (8,0 т); МАЗ-5516 (10,5 т).

5. Монтаж ленточных фундаментов

После завершения работ по разработке грунта и приемки акта комиссией выполняют работы по переноске и закреплению осей фундаментных плит (блоков) на дне котлована.

Перенос и закрепление осей здания на дне котлована происходит в следующей последовательности.

Вначале переносят и закрепляют на дне котлована пересечения осей здания. Для этого к шурупам-саморезам, закрепленным в верхнюю грань доски обноски, в створе с нанесенной разбивочной риской, крепят и натягивают осевые струны 5 (стальную проволоку, прочный капроновый шнур) и с помощью отвеса 8 переносят точки их пересечения 3 на дно котлована (рис. 11). От этих точек отмеряют проектные размеры опорной части фундамента и закрепляют их металлическими штырями 6 так, чтобы натянутый между ними шнур-причалка 7 находился на 2–3 мм дальше боковой грани ленточного фундамента. Штыри устанавливают с шагом 6–12 м.

Рис. 11. Технологическая схема последовательности переноса и закрепления осей здания на дне котлована: 1 – остроганная доска обноски; 2 – саморез для закрепления осевой струны; 3 – откосы котлована; 4 – дно котлована; 5 – осевая струна (стальная проволока); 6 – металлические штыри для крепления шнура-причалки; 7 – шнур-причалка; 8 – отвес; 9 – лестница-трап для спуска в котлован

Следующим этапом является подготовка основания под фундаментные блоки. Согласно ТКП 45-5.03-130-2009 фундаментные блоки следует устанавливать на выровненный до проектной отметки слой песка.

Как правило, при песчаных грунтах фундаментные блоки укладывают непосредственно на выровненное основание, при других грунтах – на песчаную подушку толщиной 10 см. Под подошвой фундаментов нельзя оставлять насыпной или разрыхленный грунт, его необходимо удалить и вместо него засыпать песок или щебень. Углубления в грунтовом основании более 10 см заполняют монолитным бетоном. Ширину и длину песчаного основания делают на 20–30 см больше размеров фундамента, чтобы блоки не свисали с песчаной подушки.

Проверка горизонтальности основания выполняется следующим образом. В начале и конце монтируемого участка фундамента устанавливают контрольные (неподвижные) визирки 1. Их верх должен быть выше отметки основания на длину проверочной (переносной) визирки 2. Уровень контрольных визирок проверяют ежедневно нивелиром. Между контрольными визирками забивают в грунт колышки 3 на такую глубину, чтобы поставленная на них ходовая проверочная визирка 2 находилась в одной горизонтальной плоскости с контрольными визирками 1. Один монтажник отходит на несколько метров за одну из контрольных визирок, просматривает горизонт и дает указания монтажнику о глубине забивки колышков. Верх установленных таким образом колышков будет соответствовать отметке основания. Затем, положив на забитый колышек правило с уровнем, монтажники проверяют горизонтальность основания и выравнивают его, добавляя или срезая слой песка.

Планировка основания выполняется так, чтобы правило, прикладываемое в различных направлениях, плотно прилегало к основанию. Предельное отклонение ее отметки от проектной не должно быть более минус 15 мм.

Схема проверки горизонтальности основания под фундаменты дана на рис. 12.

Рис. 12. Схема проверки горизонтальности основания под фундаменты: 1 – неподвижные визирки; 2 – ходовая визирка; 3 – колышки; 4 – песчаное основание

До начала установки на верхних обрезах фундаментных плит и блоков и у их оснований наносят несмываемой краской риски, которые будут фиксировать проектное положение осей плит и блоков. Опорные поверхности плит и блоков очищают от загрязнения.

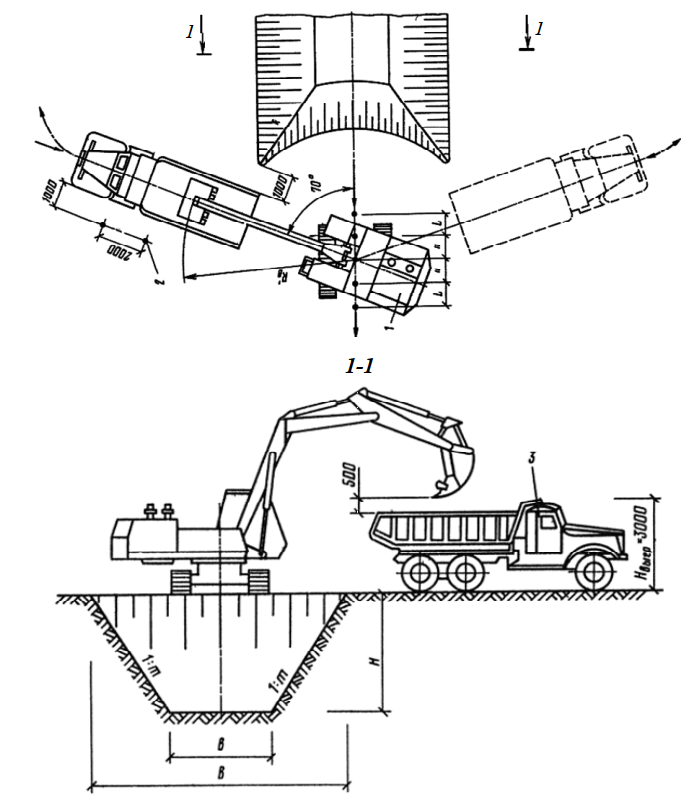

Установка фундаментных плит и блоков ведется с помощью крана звеном монтажников в составе: 4-го разряда – 1, 3-го разряда – 1, 2-го разряда – 1; машинист крана 6-го разряда – 1.

При разработке ППР на устройство сборных фундаментов рекомендуется выполнять монтажные работы краном, который задействуется при возведении надземной части возводимого объекта.

Работы начинаются с монтажа маячных плит и блоков в углах здания и на пересечении осей (рис. 13). Маячные блоки устанавливают, совмещая их осевые риски с рисками разбивочных осей, по двум взаимно перпендикулярным направлениям.

Рис. 13. Монтаж фундаментных плит: 1 – маячные плиты; 2 – рядовые плиты; 3 – шнур-причалка; 4 – четырехветвевой строп; 5 – песчанное основание; 6 – откосы котлована; 7 – дно котлована

Рекомендуется следующая технологическая последовательность выполнения работ при монтаже маячных блоков.

Монтируемый элемент стропуют за четыре петли четырехветвевым стропом. Поворотом стрелы крана блок перемещают к месту укладки, наводят и опускают на основание. Незначительные отклонения от проектного положения устраняют, перемещая блок монтажным ломом при натянутых стропах. При этом поверхность основания не должна быть нарушена. Если блок уложен с отклонениями (в плане или по высоте), превышающими допустимые, его поднимают краном, отводят в сторону, заново выравнивают основание и укладывают на основание. Растроповку монтируемого элемента выполняют только после того, как он займет проектное положение в плане и по высоте.

Точность монтажа маячных фундаментных плит и блоков контролируют в плане с помощью теодолита, а по высоте – нивелиром.

После завершения выверки положения смонтированных маячных блоков натягивают шнур-причалку и монтируют рядовые блоки. Технология их монтажа аналогична технологии маячных блоков. Отличие заключается только в контроле высотных отметок. Для этого используют правило и уровень.

Технологическая схема производства работ по монтажу фундаментных плит дана на рис. 13.

По окончании монтажа фундаментных блоков здания с помощью нивелира определяют их фактические высотные отметки и наносят осевые риски в местах пересечения осей и по углам здания. По результатам съемки составляют исполнительную схему, на которой указывают фактическое положение блоков в плане и по высоте.

Монтаж блоков стен. Блоки стен начинают устанавливать в проектное положение после проверки положения уложенных фундаментных блоков и устройства гидроизоляции. В качестве гидроизоляции рекомендуется применять слой цементного раствора толщиной 20–30 мм, который расстилают по очищенной поверхности фундаментов. Одновременно он служит выравнивающим слоем.

Перед началом установки стеновых блоков на смонтированных фундаментах наносят риски, соответствующие основным и межсекционным осям здания и границам стен. Разметку выполняют с помощью геодезических приборов и проволочных осей обноски такими же приемами, как при разметке фундаментов. Далее на фундаментах размечают положение стеновых блоков первого (от фундаментов) ряда, отмечая места вертикальных швов. Минимальный размер перевязки блоков в смежных рядах должен быть указан в проектной документации; при отсутствии соответствующих указаний в проектной документации – не менее ширины блока.

Монтаж начинают с установки маячных блоков в углах и местах пересечения стен на расстоянии 20–30 м друг от друга.

Установка стеновых блоков выполняется в следующей технологической последовательности.

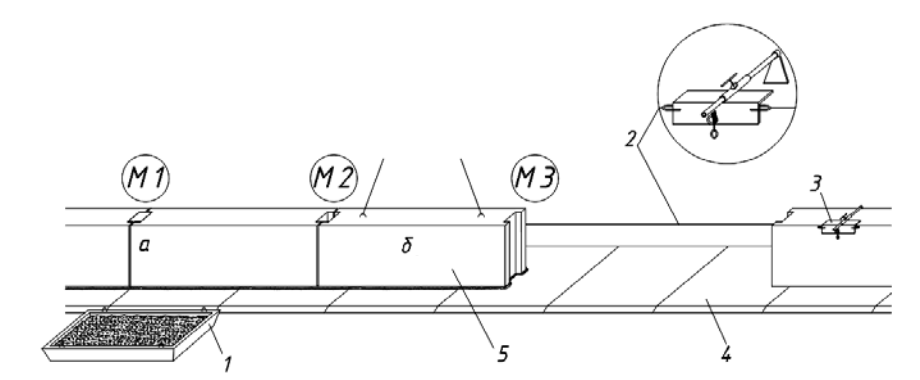

Один монтажник (М1) лопатой расстилает раствор по опорной поверхности блока, второй монтажник разравнивает его слоем толщиной 20–30 мм. Полосы раствора должна отстоять от граней блока на 30–40 мм. Затем краном подается монтируемый элемент. Два монтажника (М2 и М3) принимают его на высоте примерно 30 см над ранее смонтированными. Его разворачивают, и по команде монтажника высшего разряда (бригадира) машинист крана плавно опускает блок на высоту 10–15 см от опорной поверхности. Монтажники ломами рихтуют блок по рискам, устанавливая его в проектное положение. После этого машинист опускает блок на опорную поверхность.

В правильности установки маячных блоков по осям удостоверяются по осевым рискам, а по высоте – по визиркам. Блоки наружных стен, устанавливаемые ниже уровня грунта, необходимо выравнивать по внутренней поверхности стены, а устанавливаемые выше – по наружной.

Если блок установлен неправильно, его снова поднимают, очищают нижнюю грань от раствора и восстанавливают растворную постель, добавляя раствор у той стороны постели, в которую наклонился блок. При подготовке постели поверхность блоков очищают от мусора и смачивают водой; раствор подают и разравнивают лопатой. Лучшее качество постели получается, когда раствор разравнивают рейкой по рамке, что обеспечивает горизонтальность постели и фиксирует ее толщину.

Установив маячные блоки, натягивают на уровне их верха и на расстоянии 2–3 мм от боковой грани шнур-причалку, закрепляют ее скобами. Рядовые блоки устанавливают на растворе по шнурупричалке, ориентируя низ по обрезу блоков нижнего ряда, верх – по разбивочной оси.

Чтобы не прижать руки при монтаже, опуская блок на место, его направляют, придерживая за стропы или верхнее боковое ребро. Положение рядовых блоков контролируют по шнуру-причалке и отвесу, визированием на ранее установленные блоки и по разметочным рискам на фундаментах.

Если блок занял неправильное положение, его смещают монтажными ломами в нужном направлении. Если блок установлен правильно, монтажники расстроповывают его, кельмой срезают излишки раствора, выступившего из горизонтального шва, и укладывают его в колодец стыка блоков. Лопатой добавляют раствор встык блоков и уплотняют его. Для перемещения блоков по растворной постели пользуются монтажным ломом. Последующие ряды блоков монтируют в той же последовательности, размечая раскладку блоков на нижележащем ряду.

Вертикальные и горизонтальные швы между блоками должны быть заполнены раствором и расшиты с двух сторон. Монтаж блоков выполняется на цементно-песчаном растворе в швах, вертикальные шпонки между торцами блоков замоноличиваются бетоном. Марка раствора и класс бетона принимаются согласно проектной документации. До отметки 1,2 м монтаж блоков ведется с земли, а выше – с инвентарных подмостей. Монтаж фундаментных стеновых блоков дан на рис. 14.

Рис. 14. Технологическая схема монтажа фундаментных стеновых блоков: а – заделка вертикальных швов; б – рихтовка блока при установке; 1 – ящик с раствором; 2 – шнур-причалка; 3 – скоба для закрипления шнура-причалки; 4 – фундаментная плита; 5 – растворная постель; М1, М2, М3 – монтажники

6. Обратная засыпка пазух грунтом и его уплотнение

После завершения работ по устройству гидроизоляции фундаментов приступают к выполнению работ по обратной засыпке пазух грунтом и его уплотнению.

При разработке ППР на обратную засыпку пазух грунтом и его уплотнение необходимо руководствоваться следующим. Для обеспечения сохранения проектного положения блоков стен фундаментов (то есть их смещения от оси) работы по обратной засыпке пазух и его уплотнение следует производить после устройства перекрытия над подвалами; в зданиях без подвала подача грунта в пазухи и его уплотнение должны выполняться попеременно, одинаковыми по толщине слоями – то у наружной, то у внутренней грани блоков стен фундамента.

Не допускается оставлять пазухи открытыми более 1 месяца в глинистых грунтах и 2-х месяцев – в песчаных грунтах.

Технология производства работ. Для обеспечения сохранности гидроизоляции фундаментов и стен подвала, повышения эффективности производства работ и обеспечения безопасных условий труда рекомендуется следующая технология производства работ.

Учитывая стесненные условия (средневзвешенные размеры пазух для зданий с подвалами – около 2,0 м; без подвалов – около 0,9 м) производства работ и обеспечение сохранности гидроизоляции фундаментов и стен подвала, уплотнение грунта рекомендуется производить трамбовками электрическими марок: ИЭ-4504, ИЭ-4502, ИЭ-4505.

Для обеспечения качественной подготовки основания под устройство отмостки вокруг зданий коэффициент уплотнения грунта в пазухах должен быть 0,92–0,95. Достигнуть таких значений коэффициента уплотнения грунта можно за две-три проходки по одному слою электрической трамбовкой. Учитывая технические характеристики электрических трамбовок (толщина уплотняемого слоя для песчаного грунта составляет от 350 мм до 100 мм) при производстве работ необходимо выполнять послойное разравнивание подаваемого в пазухи грунта.

Оптимальное технологическое решение, позволяющее существенно уменьшить объем ручных операций при послойном разравнивании подаваемого в пазухи грунта, – подача грунта в пазухи порциальным способом.

В связи с изложенным подачу грунта в пазухи рекомендуется осуществлять краном, используемым при монтаже фундамента, навесив на него грейферный ковш. Доставка грунта для обратной засыпки пазух с помощью бульдозеров невозможна, так как нахождение машин, размещение отвалов грунта в пределах бермы обрушения грунта требованиями техники безопасносности не допускаются.

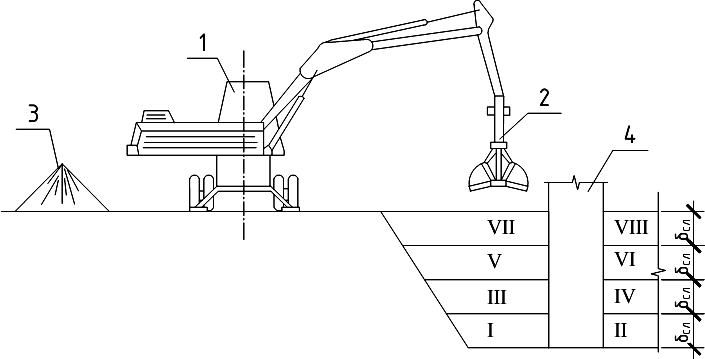

Технологическая схема производства работ по обратной засыпке пазух грунтом и его уплотнение приведена на рис. 15.

Рис. 15. Обратная засыпка пазух фундаментов: 1 – экскаватор; 2 – грейферный ковш; 3 – грунт обратной засыпки пазух; 4 – фундамент; I–VIII – последовательность слоев обратной засыпки пазух; δсл – толщина слоя уплотнения

7. Основные факторы, влияющие на снижение эффективности возведения ленточных фундаментов

Как показывает практика, на стоимость возведения ленточных фундаментов влияют гидрологические и геологические условия строительной площадки, а именно: зафиксированная отметка уровня подземных вод и необходимость искусственного закрепления грунтов.

При возведении фундаментов зданий и сооружений существенный объем энергозатрат приходится на сохранение природной структуры грунта основания под подошвой фундамента от подземных вод.

Согласно ТКП 45-5.01-254-2010 для сохранения природной структуры грунта под подошвой фундамента от подземных вод необходимо, чтобы уровень воды находился на 0,5 м ниже проектной отметки дна котлована.

Практика строительства показывает, что технически решить данное требование можно при помощи искусственного понижения уровня подземных вод с использованием водопонизительных установок. Понижение уровня подземных вод обеспечивается путем непрерывной их откачки. Водопонижение, как правило, начинают не менее чем за месяц до непосредственного начала производства работ и заканчивают после полного завершения всех работ нулевого цикла (монтаж фундаментов, устройство гидроизоляции, обратная засыпка пазух). Таким образом, время непрерывной работы водопонизительных установок прямо зависит от фактической продолжительности возведения подземной части зданий и сооружений.

При массовом возведении жилых микрорайонов на площадках, выведенных из сельскохозяйственного оборота, водопонижение грунтовых вод осуществлялось за счет применения легких иглофильтровых установок: ЛИУ-2, ЛИУ-5 и ЛИУ-6, всасывающие насосные агрегаты которых потребляли электроэнергии от 5,5 кВт·ч (насосный агрегат ЛИУ-2) до 22 кВт·ч (насосный агрегат ЛИУ-5).

Сегодня основной объем возводимых зданий и сооружений составляют объекты так называемой «точечной застройки», то есть строительство ведется на территории уже существующей многоэтажной застройки. Анализ гидрогеологических изысканий выполненных на участках, определенных под точечную застройку, показал, что уровень подземных вод на них существенно выше того, что был зафиксирован на этих территориях во время массового строительства.

Поскольку легкие иглофильтровые установки эффективны для понижения уровня грунтовых вод на глубину 4–5 метров, то их массовое применение при возведении нулевого цикла зданий и сооружений точечной застройки на практике малоэффективно.

Анализ эксплуатационных характеристик водопонизительных установок различных типов показывает, что при производстве работ нулевого цикла зданий и сооружений целесообразно использовать установки с эжекторными иглофильтрами марок ЭИ-4» и ЭИ-6», состоящие из иглофильтров, эжекторов, всасывающего коллектора

и насосного агрегата. Основные затраты энергии при водопонижении связаны с потребителем электроэнергии насосными агрегатами, оснащенными электродвигателем. Мощность электродвигателя насосного агрегата выбирается в зависимости от проектируемой глубины понижения грунтовых вод. При проведении работ по водопонижению на строительных объектах оптимальная мощность электродвигателя N = 75 – 100 кВт (насос марки 6НДс).

Обычно работы по возведению нулевого цикла зданий и сооружений составляют от трех до пяти месяцев, поэтому для выполнения расчетов была принята усредненная продолжительность непрерывной работы водопонизительной установки – 4 месяца. При этой продолжительности насосы должны работать 2880 часов.

При работе насосного агрегата марки 6НДс, оснащенного электродвигателем мощностью 75 кВт, расход электоэнергии составит 216 000 кВт·ч на комплект оборудования (участок 35 метров).

Так как тариф на электрическую энергию 0,15802 руб. за один кВт·ч (введен в действие с 1 января 2015 г.), примерная стоимость водопонижения подземных вод одним комплектом оборудования (длина 35 метров) составит: 216 000 × 0,15802 = 34 132 руб.

Учитывая, что на одном строящемся здание, как правило, монтируют от 6 до 10 комплектов оборудования, стоимость водопонижения может составить от 204 750 руб. до 341 320 руб.

Анализ выполненных расчетов по устройству ленточных фундаментов приводит к следующему выводу: возведение ленточных фундаментов при строительстве зданий и сооружений эффективно на участках, где уровень подземных вод при производстве работ по их устройству не требует проведения искусственного понижения с использованием водопонизительных установок, а грунты под подошвой фундаментов – искусственного закрепления.

В связи с этим на строительных площадках со сложными геологическими и гидрологическими условиями при возведении зданий и сооружений рекомендуется применять малозаглубленные фундаменты, устройство которых не требует проведения искусственного понижения с использованием водопонизительных установок, а грунты под подошвой фундаментов – искусственного закрепления.

Сейчас наиболее перспективное конструктивное решение мелкозаглубленных фундаментов – монолитные фундаментные плиты.