В процессе эксплуатации соединений с натягом при переменных режимах нагружения возникают значительные касательные контактные деформации. Например, соединение ролик – цапфа крестовины карданной передачи автомобиля испытывает в процессе работы действие нескольких сил. Определяющими являются крутящий момент, осевые и радиальные усилия. Кроме того, на него действуют динамические нагрузки, вызываемые неустойчивыми режимами в работе. Натяг в прессовой посадке в зависимости от номинального размера составляет от 50 до 90 мкм.

Циклические режимы нагружения и изменение крутящего момента вызывают вибрации, которые обусловливают появление в контакте сопряженных деталей осциллирующих возвратно-вращательных микросмещений с амплитудой до 0,025 мм. Вибрации ухудшают антифрикционные характеристики контактных поверхностей и приводят к увеличению коэффициента трения до значений, превышающих порог внешнего трения. В результате этого в контакте развивается фреттинг-коррозия. Этому виду изнашивания подвержены прессовые, фланцевые соединения, штуцера, уплотнения, муфты и т. п.

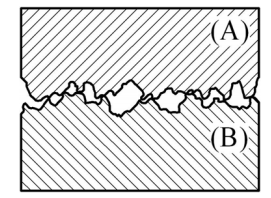

Фреттинг-коррозия – это разновидность фреттинга, при которой преобладает химическая реакция, т. е. в условиях осциллирующих микроперемещений на контактных поверхностях происходит периодическое образование и разрушение твердых окисных плёнок, которые после разрушения становятся абразивом, приводящим к ещё более интенсивному фреттинг-износу (разновидность абразивного изнашивания) посадочных поверхностей. Разрушения от фреттингкоррозии проявляются в виде натиров, вырывов, раковин размером в несколько десятков микрометров (рис. 21), заполненных порошкообразными продуктами изнашивания, которые имеют характерный краснокоричневый цвет.

Рис. 21. Фреттинг-коррозия цапф крестовины

При этом необходимо отметить, что продукты фреттинг-коррозии практически не имеют возможности для выхода из зоны образования вследствие того, что посадочные поверхности никогда не выводятся из контакта. Кроме того, удельный объем окисных пленок больше удельного объема чистого металла, из которого они образовались. Это обстоятельство приводит к увеличению контактного давления в соединении и, соответственно, интенсивности изнашивания контактных поверхностей.

Износ контактных поверхностей, происходящий в результате фреттинг-коррозии, приводит к потере статической прочности соединения с натягом, которая выражается в относительном смещении сопряжённых деталей.

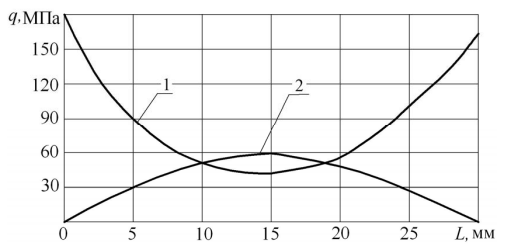

Также фреттинг-коррозия сопровождается развитием усталостных трещин. Развитие трещины на поверхности детали происходит перпендикулярно направлению фреттинга. Появлению усталостных трещин способствует концентрация напряжений от посадки (рис. 22). Контактные давления в прессовом соединении независимо от метода обработки поверхности достигают своего максимального значения по краям сопряжения (кривая 1). И, как показывает практика, именно эти места подвержены усталостным изломам.

Рис. 22. Распределение контактных давлений по длине соединения с натягом: 1 – цилиндрической поверхности после токарной обработки; 2 – бочкообразной поверхности после нанесения регулярного микрорельефа выглаживанием

Фреттинг-коррозия обусловлена тремя базовыми процессами.

- Механическое взаимодействие контактных поверхностей, которое приводит к разрушению окисных плёнок на поверхности. В результате вскрывается чистый металл, который быстро окисляется в течение первой половины цикла микроперемещения после вскрытия. При возвратной половине цикла окисные плёнки разрушаются вновь.

- Микрошлифование, которое представляет собой механическое взаимодействие контактных поверхностей в условиях осциллирующих микросмещений. Микрошлифование приводит к удалению в тонко размельчённой форме металлических частиц с поверхностей деталей, составляющих сопряжение.

- Накопление продуктов разрушения (абразива) в зоне контакта, которые существенным образом ускоряют изнашивание контактных поверхностей.

Указанные процессы приводят к уменьшению натяга и, как следствие, преждевременному разрушению соединения. В этой связи возникает необходимость повышения фреттингстойкости контактных поверхностей.

Фреттингстойкостью называется способность контактных поверхностей сопротивляться разрушению при малых колебательных относительных перемещениях в условиях агрессивной среды.

Необходимо отметить некоторые факторы, от которых зависит фреттингстойкость контактных поверхностей.

- Повреждения от фреттинг-коррозии уменьшаются в вакууме или инертной среде.

- Продукты разрушения, образующиеся при фреттинг-коррозии, представляют собой твёрдые химические соединения, главным образом Fe2O3.

- Интенсивность фреттинг-коррозии возрастает с уменьшением частоты и увеличением амплитуды относительных колебаний поверхностей. Это объясняется тем, что толщина окисных пленок увеличивается с ростом продолжительности процесса окисления металла. Продолжительность окисления, а следовательно, объем продуктов изнашивания возрастают с уменьшением частоты и увеличением амплитуды относительных колебаний поверхностей.

- Интенсивность фреттинг-коррозии увеличивается с возрастанием контактной нагрузки в сопряжении.

- Интенсивность фреттинг-коррозии снижается с увеличением поверхностной твёрдости и уровня остаточных напряжений сжатия в поверхностном слое

Надёжность и долговечность соединений с натягом во многом зависят от статической прочности соединений и фреттингстойкости контактных поверхностей, которая тесно связана с другими эксплуатационными свойствами, такими как износостойкость, контактная жёсткость и усталостная прочность.

В настоящее время существуют следующие методы повышения фреттингстойкости контактных поверхностей.

-

- Конструктивные методы:

- предотвращение (или уменьшение количества) относительных перемещений контактных поверхностей;

- перенос относительного движения в промежуточную среду, в качестве которой используют, например, промежуточные слои полимеров;

- повышение конструкционного демпфирования стыка контактных поверхностей, т. е. обеспечение повышенной контактной податливости сопряжений.

- Технологические методы:

- уменьшение коэффициента трения;

- предотвращение схватывания путем подбора металлов с низкой склонностью к схватыванию;

- повышение твердости контактных поверхностей, которая снижает интенсивность абразивного изнашивания.

- Конструктивные методы:

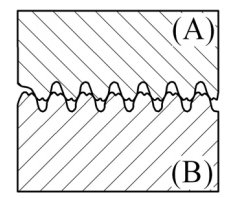

Очевидно, что фреттингстойкость контактных поверхностей и статическая прочность соединений с натягом будут возрастать при увеличении плотности стыка и фактической площади контакта, так как это снижает относительные перемещения сопряжённых поверхностей. Плотность стыка будет увеличиваться при нанесении идентичных рельефов (при равных высотно-шаговых параметрах рельефов) на контактных поверхностях, а также при инициировании процесса приспосабливаемости микрогеометрии посадочных поверхностей. Получение контактных поверхностей с равными высотно-шаговыми параметрами шероховатости дает возможность создания при поперечной сборке (с нагревом охватывающей детали и охлаждением охватываемой детали) соединения по типу резбового. Такой характер контактирования поверхностей деталей существенным образом повышает статическую прочность посадки.

Так как требуемые показатели качества поверхности, в частности регулярный микрорельеф и остаточные напряжения сжатия, окончательно формируются на последних операциях технологического процесса восстановления, то финишная обработка оказывает решающее влияние на фреттингстойкость контактных поверхностей и статическую прочность соединений с натягом.

Анализ типовой технологии механической обработки восстанавливаемых деталей, образующих соединение с натягом, которая включает растачивание втулки (охватывающей детали) до получения шероховатости Rа = 1,25…1,5 мкм и шлифования вала (охватываемой

детали) до получения шероховатости Rа = 0,6…0,8 мкм, показывает, что при такой обработке не достигается равенство высотно-шаговых параметров микрорельефа контактных поверхностей (рис. 23) и, как правило, не происходит образование остаточных напряжений сжатия.

Рис. 23. Характер контакта сопряжённых поверхностей в соединении с натягом

В тех случаях, когда на финишных операциях, предшествующих запрессовке, в поверхностном слое отверстий охватывающих деталей формировались остаточные напряжения сжатия, прочность соединений увеличивалась в среднем на 30%. Так происходило после дорнования втулки с натягом 0,13 мм. Несмотря на то что при уменьшении высоты микропрофиля поверхности охватывающей детали до Rа = 1,0–1,25 мкм так и не было получено равных высотно-шаговых параметров шероховатости сопрягаемых поверхностей, прочность соединений увеличивалась. Очевидно, что это происходило за счет образовавшихся остаточных напряжений сжатия.

Сформировать одновременно синхронные регулярные микрорельефы и остаточные напряжения сжатия на контактных поверхностях можно алмазным выглаживанием или электромеханической обработкой (см. раздел 4.1.2).

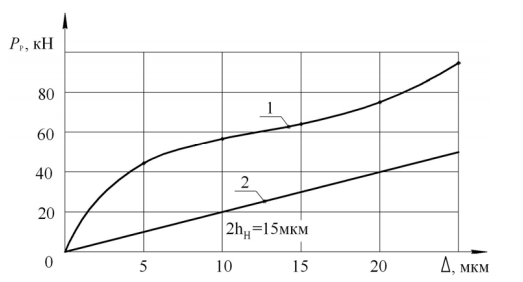

Усилие распрессовки, которое может характеризовать статическую прочность соединений с натягом, возрастает при образовании на контактных поверхностях синхронных регулярных микрорельефов (рис. 24).

Рис. 24. Схема контакта поверхностей с синхронным микропрофилем

Повышение статической прочности соединения с натягом объясняется не только увеличением натяга вследствие образования наплывов, но и возрастанием фактической площади контакта как за счёт равенства высотно-шаговых параметров шероховатости, так и за счёт упругопластического оттеснения материала вершин микровыступов во впадины микропрофиля сопряженной поверхности вследствие проходящего процесса приспосабливания микрогеометрии (рис. 25).

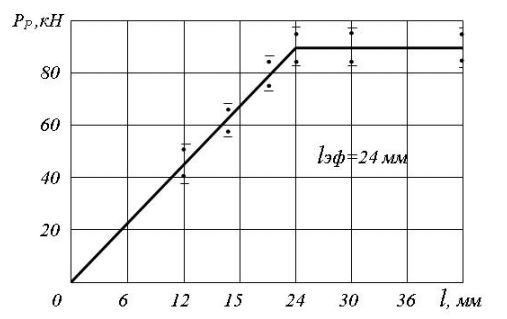

При запрессовке деталей с маслом наблюдается общее снижение коэффициента трения в сопряжении и отмечается резкое увеличение усилий распрессовки. Это связано с проявлением эффекта гидрозапора масла в замкнутых масляных карманах при сборке соединения. Синхронные регулярные рельефы являются радикальным средством снижения анизотропии коэффициентов трения в продольном и поперечном направлениях и усиления несущей способности прессовых соединений, работающих на сдвиг и кручение. При этом необходимо отметить, что эффективность регулярных микрорельефов возрастает с увеличением длины соединения (рис. 26).

Рис. 25. График зависимости усилия распрессовки Рр от величины натяга Δ сопряженных поверхностей: 1 – с синхронным микрорельефом; 2 – с произвольным микрорельефом

Рис. 26. Зависимость усилия распрессовки Рр соединения с натягом 25 мкм с синхронным микрорельефом на валу и втулке от длины l посадки

Применение синхронных рельефов может быть использовано для предотвращения самораспрессовки соединений, работающих при циклическом изгибе.

Недостатком прессовых соединений с синхронным регулярным рельефом является одноразовое их использование из-за невозможности переборок, так как при распрессовке происходят срез и деформация находящихся друг между другом неровностей.

Формирование регулярного микрорельефа является эффективным технологическим мероприятием повышения фреттингстойкости контактных поверхностей главным образом вследствие попадания продуктов фреттинг-коррозии во впадины рельефа, которое приводит к локализации их разрушающих воздействий.

Регулярный рельеф с большими радиусами закругления впадин способствует увеличению усталостной прочности деталей. Также повышает усталостную прочность (и в целом фреттингстойкость) контактная податливость стыка и искусственно созданная за счет рельефа бочкообразность на одной из посадочных поверхностей вследствие снижения и выравнивания напряжений от посадки (см. рис. 22).

При создании пластическим деформированием регулярного микрорельефа поверхности повышаются твёрдость и прочность материала поверхностного слоя, образуются остаточные напряжения сжатия. Все эти факторы препятствуют развитию фреттинг-коррозии. Образованный пластически деформированный слой затрудняет проникновение поверхностно-активных веществ внутрь металла. Также необходимо отметить важный факт, что получение твёрдости с максимумом на поверхности и плавным снижением её к пластичной сердцевине способствует повышению вибропрочности соединений, особенно при работе на изгиб и кручение.

Нанесение регулярного микрорельефа позволяет существенно увеличить ресурс соединений с натягом путем одновременного повышения статической прочности соединений и фреттингстойкости контактных поверхностей. Так, ресурс крестовины заднего моста автомобилей

«Жигули» за счет нанесения регулярного микрорельефа на поверхность цапфы повысился с 60…80 тыс. км до 160 тыс. км пробега.