Содержание страницы

- 1. Что такое усталостная прочность и предел выносливости?

- 2. Механизмы усталостного разрушения: Питтинг и Излом

- 3. Факторы, влияющие на предел выносливости

- 4. Технологии повышения усталостной прочности

- 5. Сравнение методов поверхностного упрочнения

- 6. Влияние параметров поверхностного слоя на контактную жёсткость

- Заключение

В мире современного машиностроения, где детали и узлы подвергаются колоссальным динамическим нагрузкам, усталостная прочность является не просто техническим термином, а фундаментальным свойством, определяющим надежность и долговечность конструкций. От шасси самолета до коленчатого вала двигателя — способность материала сопротивляться разрушению под действием циклических напряжений лежит в основе безопасности и эффективности. История инженерии знает немало примеров катастроф, вызванных именно усталостью металла, таких как крушение первых реактивных авиалайнеров De Havilland Comet в 1950-х годах, что послужило мощным толчком к глубокому изучению этого явления. В данном материале мы всесторонне рассмотрим механизмы усталостного разрушения, факторы, влияющие на него, и, что наиболее важно, эффективные технологические методы повышения выносливости деталей.

1. Что такое усталостная прочность и предел выносливости?

Усталостная прочность – это ключевая эксплуатационная характеристика материала, отражающая его способность выдерживать многократно повторяющиеся (циклические) нагрузки без разрушения. В отличие от статической прочности, где деталь разрушается при однократном приложении нагрузки, превышающей предел прочности, усталостное разрушение происходит при напряжениях, которые могут быть значительно ниже предела текучести материала.

Ключевым параметром для оценки этой характеристики является предел выносливости σ-1. Согласно ГОСТ 23207-78 «Прочность усталостная. Основные термины, определения и обозначения», это наибольшее по абсолютному значению напряжение симметричного цикла, при котором материал способен выдержать условно бесконечное или заданное базовое число циклов нагружения без разрушения. Эта зависимость наглядно демонстрируется на кривой усталости (кривой Велера), которая показывает связь между амплитудой напряжений и числом циклов до разрушения.

В зависимости от количества циклов N до разрушения, усталость классифицируют на:

- Малоцикловую усталость: при N ≤ 5 · 104 циклов. Характерна для ситуаций с высокими нагрузками, вызывающими упругопластические деформации.

- Многоцикловую усталость: при N > 5 · 104 циклов. Наиболее распространенный вид усталости, при котором деформации остаются преимущественно в упругой зоне.

2. Механизмы усталостного разрушения: Питтинг и Излом

Усталостное разрушение — это не мгновенный акт, а многостадийный процесс, который может проявляться в различных формах в зависимости от условий нагружения.

2.1. Контактная усталость (Питтинг)

Механизм контактной усталости, или питтинга, характерен для деталей, работающих в условиях трения качения с проскальзыванием, таких как зубья шестерен или дорожки качения подшипников. Он основан на многократном воздействии высоких контактных напряжений в поверхностном слое.

В результате этих циклических нагрузок под поверхностью, в зоне максимальных касательных напряжений, зарождаются микротрещины. Постепенное развитие этих трещин приводит к тому, что частицы металла отделяются от основной массы, образуя на поверхности характерные ямки-кратеры. Этот процесс называется выкрашиванием.

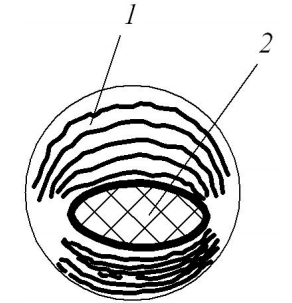

Рис. 1. Питтинг боковых поверхностей зубьев шестерни

Образующиеся кратеры, имеющие диаметр от сотых долей до нескольких миллиметров, со временем увеличиваются и сливаются, вызывая прогрессирующее шелушение и разрушение рабочей поверхности. Питтинг чаще всего наблюдается вблизи полюса зацепления зубчатых колес, где проскальзывание минимально, а контактные напряжения максимальны.

Важно отметить, что механизм зарождения трещины зависит от свойств материала. У пластичных материалов (большинство сталей) трещина зарождается на некоторой глубине, в то время как у хрупких (например, керамика или чугун) — непосредственно на поверхности, в местах концентрации напряжений.

2.2. Усталостный излом при знакопеременном нагружении

При изгибе, кручении или растяжении-сжатии механизм разрушения носит иной характер и завершается полным разделением детали на части — усталостным изломом. Этот процесс протекает в три четко различимые стадии:

- Зарождение трещины. Усталостная микротрещина почти всегда зарождается в местах с высокой концентрацией напряжений. Такими концентраторами могут быть конструктивные элементы (галтели, выточки, шпоночные пазы) или технологические дефекты (царапины, микронеровности, неметаллические включения, стыки различных структур).

- Развитие (рост) трещины. Под действием циклических нагрузок трещина начинает расти. С каждым циклом ее фронт продвигается вглубь сечения, оставляя на поверхности излома характерные концентрические линии, похожие на годовые кольца дерева. Эти линии (следы фронта трещины) позволяют определить очаг разрушения.

- Долом. По мере роста трещины рабочее поперечное сечение детали уменьшается. В определенный момент оно становится настолько малым, что уже не может выдерживать действующую нагрузку. Происходит мгновенное, как правило, хрупкое разрушение оставшейся части сечения, которое называется доломом.

Рис. 2. Усталостный излом: 1 – следы фронта трещины (зона усталостного развития); 2 – зона окончательного долома

Примечательно, что усталостные изломы происходят при напряжениях, которые в среднем значительно ниже предела текучести, что делает их особенно коварными и опасными для конструкций.

3. Факторы, влияющие на предел выносливости

Усталостная прочность — это не константа для данного материала, а характеристика, чрезвычайно чувствительная к множеству факторов.

3.1. Концентрация напряжений и состояние поверхности

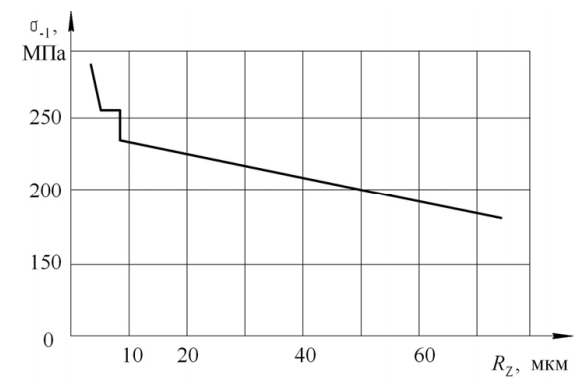

Любые концентраторы напряжений резко снижают предел выносливости. Чем выше прочность материала, тем выше его чувствительность к концентраторам. Особую роль играет шероховатость поверхности. Впадины микропрофиля действуют как микроскопические надрезы, в которых зарождаются усталостные трещины. Чем глубже и острее впадина (выше параметр Rz), тем ниже усталостная прочность.

Рис. 3. Влияние шероховатости Rz на предел выносливости σ-1

3.2. Структура и свойства материала

Структурное состояние металла напрямую влияет на его способность сопротивляться усталости. Так, для сталей наибольшей усталостной прочностью обладает мелкоигольчатая структура мартенсита, получаемая при закалке, а наименьшей — более крупнозернистая структура сорбита.

3.3. Температура и рабочая среда

Повышение температуры эксплуатации может как повышать, так и понижать усталостную прочность. При умеренных температурах наклёпанный (упрочненный) слой сохраняет свои свойства. Однако при высоких температурах (например, в деталях цилиндро-поршневой группы), превышающих порог жаростойкости (для сталей около t = 650°C), диффузионные процессы ускоряются. Это приводит к разупрочнению (рекристаллизации) поверхностного слоя, выгоранию легирующих элементов и, как следствие, к снижению сопротивления усталости и термической усталости.

4. Технологии повышения усталостной прочности

Поскольку усталостное разрушение почти всегда начинается с поверхности, наиболее эффективные методы повышения долговечности направлены на модификацию именно поверхностного слоя. Основная цель — создать на поверхности остаточные напряжения сжатия и упрочнить сам материал на глубину, превышающую зону действия максимальных напряжений от внешней нагрузки.

4.1. Термические и химико-термические методы

- Термическая обработка: Закалка, в том числе с использованием токов высокой частоты (ТВЧ), создает на поверхности твердую структуру мартенсита, обладающую высокой прочностью.

- Химико-термическая обработка: Цементация, азотирование, цианирование насыщают поверхностный слой элементами (углеродом, азотом), что приводит к значительному повышению твердости и возникновению сжимающих остаточных напряжений.

4.2. Методы поверхностного пластического деформирования (ППД)

Методы ППД, такие как дробеструйная обработка и обкатывание поверхности роликами или шарами, считаются одними из самых эффективных. Их несомненное преимущество заключается в двойном эффекте:

- Деформационное упрочнение (наклёп): Создается упрочнённый поверхностный слой, который физически затрудняет зарождение и развитие микротрещин.

- Создание остаточных напряжений сжатия: В процессе обработки в поверхностном слое формируется поле благоприятных сжимающих напряжений.

Кроме того, в процессе ППД происходит «залечивание» поверхностных микродефектов — завальцовывание рисок и микротрещин. Обкатывание галтелей коленчатых валов является практически единственным радикальным способом повышения их усталостной прочности.

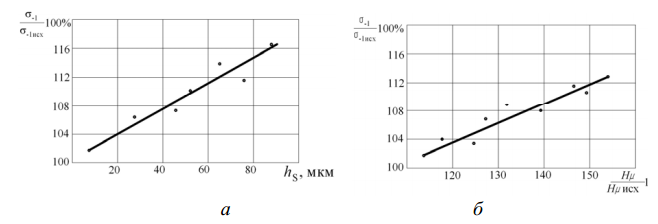

Рис. 4. Влияние глубины наклёпа (а) и степени наклёпа (б) на относительную величину предела выносливости

Как видно из графиков (рис. 4), увеличение глубины наклёпанного слоя hэ и степени наклёпа Hµ /Hµ исх способно повысить предел выносливости на 20-40% и более. Упрочненный слой действует как «каркас», сдерживающий рост трещины.

Упрочнение смещает очаг зарождения трещины под упрочнённый слой, где остаточные напряжения сжатия уже равны нулю, а свойства металла ниже. Трещина, зародившись под поверхностью, развивается с разной скоростью: медленно в сторону упрочненного «каркаса» (v1) и быстрее вглубь неупрочненного материала (v2). Это значительно замедляет общий процесс разрушения.

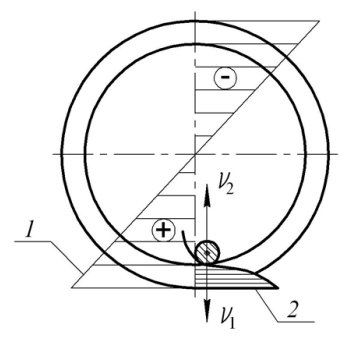

Рис. 5. Схема, поясняющая область зарождения усталостной трещины под упрочнённым слоем: 1 – эпюра напряжений от внешней нагрузки; 2 – эпюра остаточных напряжений

4.3. Решающая роль остаточных напряжений

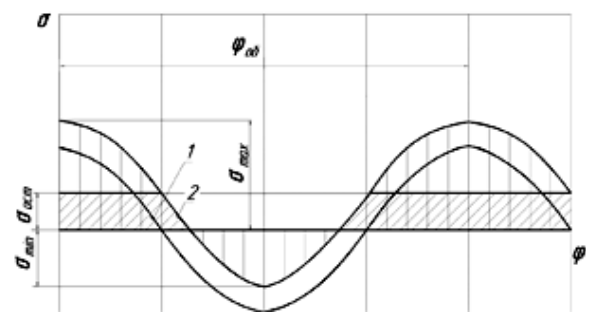

Остаточные напряжения сжатия играют ключевую роль. Они алгебраически складываются с рабочими напряжениями от внешней нагрузки. Рассмотрим вращающийся вал (рис. 6). Без остаточных напряжений он испытывает симметричный цикл (кривая 1): напряжения меняются от +σ до -σ.

Если же в поверхностном слое созданы остаточные напряжения растяжения (например, после шлифования), то цикл становится несимметричным (кривая 2). Суммарные растягивающие напряжения становятся выше, а сжимающие — ниже. Деталь большую часть времени работает на растяжение, к которому металлы менее стойки.

Если же создать остаточные напряжения сжатия (σост < 0), цикл также станет несимметричным, но уже в благоприятную сторону: амплитуда растягивающих напряжений уменьшится, а сжимающих — увеличится. Это кардинально повышает предел выносливости, что можно выразить формулой:

σ-1 = σ-1исх — k · σост

где σ-1исх – предел выносливости без остаточных напряжений; σост – величина остаточных напряжений (отрицательная для сжатия); k – коэффициент, зависящий от материала.

Рис. 6. Диаграмма изменения напряжений в поверхностном слое при знакопеременном нагружении: 1 – симметричный цикл; 2 – несимметричный цикл с остаточными напряжениями растяжения

Таким образом, формирование сжимающих остаточных напряжений на финишной обработке является главным инструментом для повышения усталостной прочности большинства деталей машин.

5. Сравнение методов поверхностного упрочнения

Для наглядности, сравним основные технологические методы повышения усталостной прочности в таблице.

| Метод упрочнения | Принцип действия | Создаваемые напряжения | Типичная глубина слоя, мм | Преимущества | Ограничения |

|---|---|---|---|---|---|

| Закалка ТВЧ | Быстрый нагрев и охлаждение, фазовые превращения (мартенсит) | Сжатия | 1 — 5 | Высокая производительность, локальная обработка | Риск появления трещин, деформация детали |

| Азотирование | Диффузионное насыщение поверхности азотом | Сжатия (высокие) | 0.2 — 0.6 | Высокая твердость, износостойкость, коррозионная стойкость | Длительный процесс, хрупкость слоя |

| Цементация | Диффузионное насыщение поверхности углеродом с последующей закалкой | Сжатия | 0.5 — 2 | Значительное повышение прочности и вязкости сердцевины | Высокотемпературный процесс, возможны деформации |

| Дробеструйная обработка | Ударное воздействие потока дроби (наклёп) | Сжатия | 0.1 — 1 | Универсальность, обработка сложных форм, очистка поверхности | Увеличение шероховатости, сложность контроля |

| Обкатывание (выглаживание) | Пластическая деформация при обкатке роликом/шаром | Сжатия (очень стабильные) | 0.5 — 4 | Снижение шероховатости, точный контроль, максимальное повышение выносливости | Неприменимо для сложных поверхностей |

6. Влияние параметров поверхностного слоя на контактную жёсткость

Контактная жесткость – это не менее важная характеристика, определяющая способность сопрягаемых поверхностей сопротивляться деформирующим силам. Она критична для прецизионных соединений с натягом или зазором (плунжерные пары, подшипники), так как от нее зависит сохранение расчетных посадок в процессе эксплуатации и, следовательно, интенсивность изнашивания.

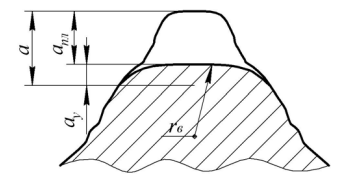

Контакт реальных деталей всегда дискретен из-за наличия микронеровностей. Фактическая площадь касания составляет лишь малую долю от номинальной. Под нагрузкой вершины микронеровностей пластически деформируются.

Рис. 7. Схема деформации отдельной микронеровности

Величина деформации а = ау + апл зависит не только от высоты неровностей, но и от их формы. Шлифование создает острые вершины с малыми радиусами, которые легко сминаются. В то же время, алмазное выглаживание или обкатывание формируют плавный рельеф с большой опорной длиной, что значительно увеличивает несущую способность и контактную жесткость.

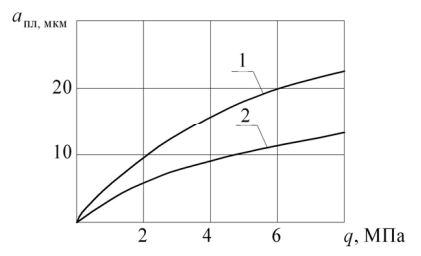

Упрочнение (наклёп) поверхности снижает контактные деформации, в основном за счет уменьшения пластической составляющей апл.

Рис. 8. Зависимость деформации микронеровностей от удельного давления в контакте: 1 – ненаклёпанного образца; 2 – наклёпанного образца

Остаточные напряжения сжатия также повышают контактную жесткость, способствуя процессу «приспосабливания» микрорельефа, когда металл одной поверхности «затекает» во впадины другой, увеличивая плотность стыка.

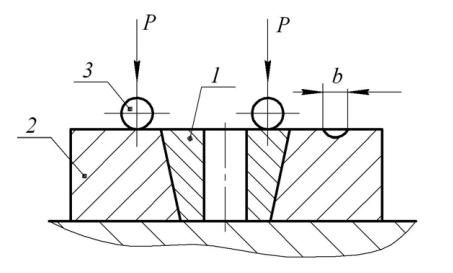

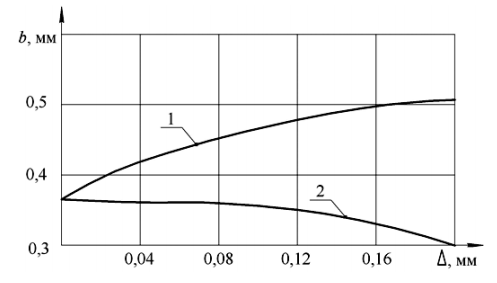

Чтобы изолированно изучить влияние именно напряжений, был проведен эксперимент (рис. 9). Во вставку 1 и обойму 2 с разным натягом Δ запрессовывали индентор 3. Натяг создавал сжимающие напряжения во вставке и растягивающие в обойме. Измерение ширины отпечатка b показало (рис. 10), что деформация под индентором уменьшается при сжимающих напряжениях (кривая 2) и увеличивается при растягивающих (кривая 1).

Рис. 9. Схема нанесения отпечатка на напряжённую поверхность: 1 – вставка; 2 – обойма; 3 – индентор

Рис. 10. Ширина остаточного отпечатка b в зависимости от предварительных напряжений, заданных натягом Δ: 1 – обойма (растяжение); 2 – вставка (сжатие)

Это доказывает, что благоприятные остаточные напряжения сжатия напрямую повышают сопротивление поверхности контактным деформациям.

Заключение

Усталостная прочность является сложной, многофакторной характеристикой, определяющей жизненный цикл подавляющего большинства деталей машин. Понимание механизмов зарождения и развития усталостных трещин позволяет разрабатывать и применять целенаправленные технологические решения. Современная инженерия прочности базируется на управлении состоянием поверхностного слоя. Создание в нем упрочненной структуры и, что самое главное, стабильного поля сжимающих остаточных напряжений с помощью методов поверхностного пластического деформирования, химико-термической и термической обработки является наиболее эффективной стратегией для предотвращения усталостных разрушений и обеспечения долговечности и надежности конструкций.