Содержание страницы

- 1. Системы впрыска бензиновых двигателей

- 2. Современные системы зажигания бензиновых двигателей

- 3. Системы впрыска дизельных двигателей

- 4. Регулируемые фазы газораспределения

- 5. Системы изменения высоты подъема клапана

- 6. Рециркуляция отработавших газов

- 7. Система подачи дополнительного воздуха

- 8. Автомобили с нетрадиционными силовыми установками

- 9. Каталитическая нейтрализация отработавших газов

- 10. Сажевые фильтры

- 11. Очистка отработавших газов дизельных двигателей по принципу SCR

- Заключение

Современный автомобиль — это не просто средство передвижения, а высокотехнологичный комплекс, в котором сочетаются требования к экономичности, динамике и экологической безопасности. С ростом числа автомобилей в мире вопросы снижения расхода топлива и уменьшения выбросов стали ключевыми как для производителей, так и для органов, формирующих экологические стандарты.

Решение этих задач невозможно без внедрения конструктивных мер. Среди них — совершенствование аэродинамики кузова, снижение массы автомобиля за счет применения легких сплавов и композитов, улучшение рабочих процессов двигателя, использование альтернативных и гибридных силовых установок, а также применение многоступенчатых систем очистки отработавших газов. В совокупности эти меры позволяют не только соответствовать современным нормам Евро-5 и Евро-6, но и обеспечить экономию топлива, сохраняя при этом высокие эксплуатационные качества автомобиля.

В данной статье подробно рассмотрены ключевые конструктивные решения, которые применяются в автомобилестроении для повышения топливной экономичности и экологичности.

1. Системы впрыска бензиновых двигателей

Сегодня карбюраторные системы практически полностью вытеснены электронными системами впрыска топлива, которые устанавливаются на большинство бензиновых двигателей. Такой переход связан с необходимостью обеспечения высокой экономичности, соответствия экологическим нормам и повышения ресурса двигателя.

Ключевые преимущества впрыска заключаются в следующем:

- равномерное распределение топливно-воздушной смеси по цилиндрам, что улучшает стабильность работы и снижает вибрации;

- отсутствие значительных аэродинамических потерь на впуске, что обеспечивает лучшую наполняемость цилиндров свежим воздухом и увеличивает мощность;

- возможность точной дозировки топлива и поддержания оптимального состава смеси на всех режимах — от холостого хода до максимальной нагрузки.

Применяются два основных типа систем:

- впрыск топлива во впускной трубопровод (распределённый, или многоточечный впрыск);

- непосредственный впрыск в цилиндры двигателя, при котором топливо подается прямо в камеру сгорания.

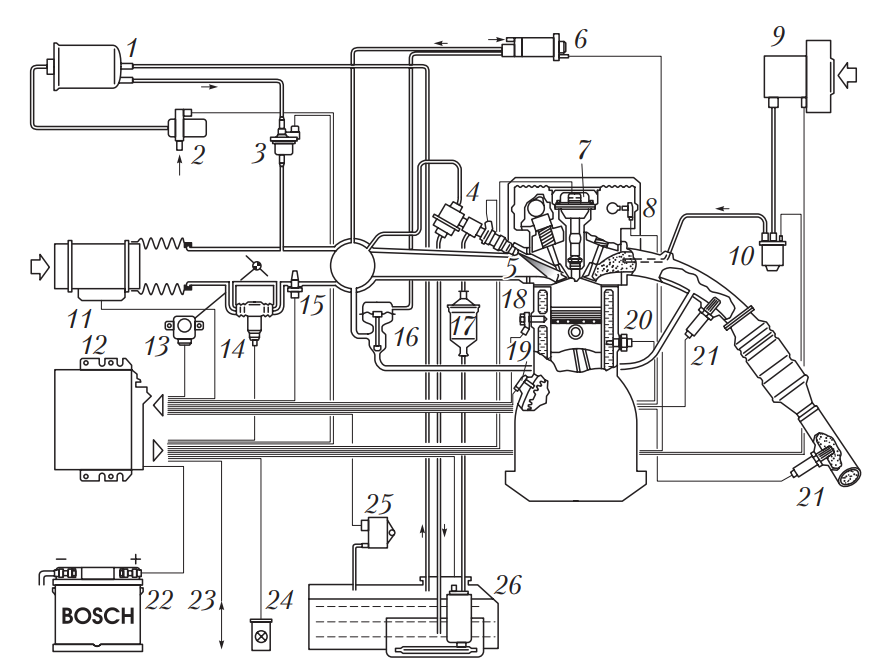

В современных автомобилях топливная аппаратура работает в комплексе с системами зажигания, рециркуляции отработавших газов, адсорбции паров топлива и другими. Все они управляются электронным блоком (ЭБУ), который координирует процессы на основе данных множества датчиков. Ниже приведена типовая схема распределенного впрыска во впускной трубопровод (рис. 2).

Электрический топливный насос 26, работающий под управлением реле, подает горючее под давлением 0,3…0,6 МПа через фильтр тонкой очистки 17 и магистраль к рампе форсунок. Регулятор давления 4, установленный на рампе, поддерживает стабильное давление, возвращая излишки топлива обратно в бак, что исключает образование паровых пробок. Далее топливо через электромагнитные форсунки 5 впрыскивается во впускные клапаны цилиндров. В зависимости от алгоритма системы впрыск может быть синхронным (одновременно во все цилиндры) или последовательным (в соответствии с порядком работы двигателя).

Рис. 2. Система «Мотроник» с интегрированной диагностикой: 1 — адсорбер; 2 — клапан впуска воздуха; 3 — клапан продувки адсорбера; 4 — регулятор давления топлива; 5 — форсунка; 6 — регулятор давления; 7 — катушка со свечой зажигания; 8 — датчик фазы; 9 — доп. воздушный насос; 10 — воздушный клапан; 11 — расходомер воздуха; 12 — блок управления; 13 — датчик положения дроссельной заслонки; 14 — регулятор холостого хода; 15 — датчик температуры воздуха; 16 — клапан рециркуляции отработавших газов; 17 — фильтр тонкой очистки топлива; 18 — датчик детонации; 19 — датчик частоты вращения коленчатого вала; 20 — датчик температуры охлаждающей жидкости; 21 — кислородный датчик; 22 — аккумулятор; 23 — диагностический разъем; 24 — контрольная лампа; 25 — датчик дифференциального давления; 26 — электрический топливный насос в баке

Главным элементом системы является электронный блок управления 12. Он рассчитывает время открытия форсунок исходя из параметров, поступающих от датчиков: расход воздуха (11), обороты коленчатого вала (19), температура охлаждающей жидкости (20), данные кислородного датчика (21), наличие детонации (18), температура воздуха на впуске (15), положение дросселя (13) и других.

Во время холодного пуска подается обогащенная смесь. При недостатке воздуха регулятор холостого хода 14 открывает обходной канал, обеспечивая стабильность работы двигателя при прогреве.

Современные системы соответствуют экологическим требованиям «Евро-4» и «Евро-5». Для этого применяются:

– угольный адсорбер 1 для улавливания паров топлива;

– клапаны 2 и 3 для продувки и впуска воздуха в адсорбер;

– система рециркуляции ОГ (16), снижающая образование оксидов азота за счет понижения температуры сгорания.

Система также интегрирована с зажиганием. ЭБУ изменяет угол опережения по сигналам от датчика детонации 18 и датчика оборотов 19. В результате возможно индивидуальное управление моментом зажигания каждого цилиндра.

Электронный блок управления выполняет функции вычислительного центра: анализирует входные электрические сигналы, сравнивает их с эталонными значениями, формирует управляющие импульсы для исполнительных механизмов.

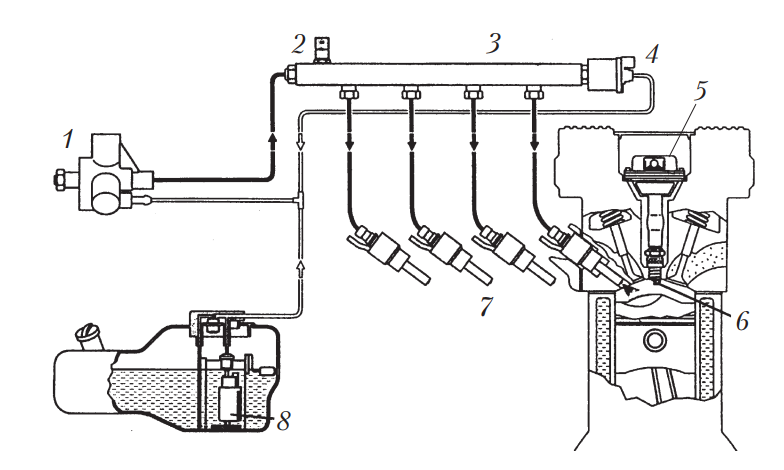

Более сложные и совершенные — системы непосредственного впрыска (рис. 3). Здесь используется топливный насос высокого давления (ТНВД) 1, работающий совместно с подкачивающим насосом 8. Давление впрыска достигает 4,0…11,0 МПа. Горючее поступает в аккумулятор давления 3, откуда распределяется по форсункам 7, расположенным непосредственно в камере сгорания.

Рис. 3. Принципиальная схема системы непосредственного впрыска

Такая конструкция обеспечивает более эффективное смесеобразование. Специальная форма поршня с углублениями позволяет направить факел топлива к свече зажигания, создавая устойчивый вихревой поток. Давление регулируется предохранительным клапаном 4. Благодаря высокой степени распыления исключается образование пленки топлива на днище поршня, что улучшает полноту сгорания.

Подобные системы получили различные обозначения у производителей: CDI (Mitsubishi), FSI (Volkswagen), HPI (Peugeot-Citroën). Отличие заключается в алгоритмах изменения давления: от 3,0 МПа на переходных режимах до 11,0 МПа при полной нагрузке.

2. Современные системы зажигания бензиновых двигателей

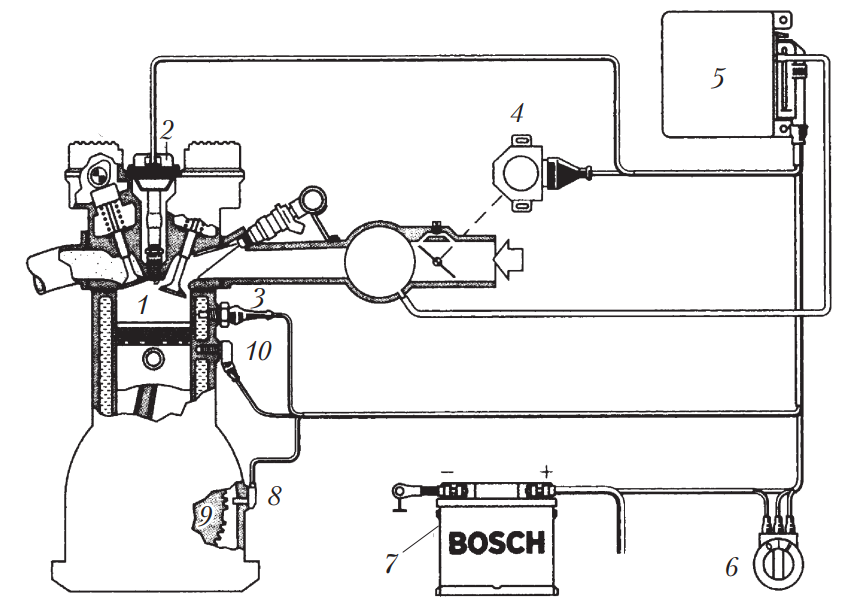

Традиционные контактные и ранние бесконтактные системы сегодня практически не применяются. Им на смену пришли более надежные и технологичные электронные системы четвертого поколения, которые не используют механический распределитель высокого напряжения. Такие устройства получили название статических систем зажигания (рис. 4).

Их внедрение позволило повысить эффективность работы двигателя на обеднённых смесях, что особенно важно в условиях экологических ограничений. Электронные системы формируют стабильную искру на протяжении всего диапазона оборотов, а момент зажигания подбирается максимально близко к границе детонации. Это позволяет реализовать большую мощность при одновременном снижении расхода топлива.

В отличие от механических аналогов, электронные системы зажигания управляются блоком ЭБУ. По сигналам датчика детонации блок автоматически корректирует угол опережения, выбирая оптимальный режим для каждого цилиндра. Такая стратегия обеспечивает не только высокую мощность, но и защиту двигателя от разрушительного детонационного сгорания.

Рис. 4. Статическая система зажигания: 1 — свеча зажигания; 2 — катушка зажигания; 3 — датчик температуры охлаждающей жидкости; 4 — датчик положения дроссельной заслонки; 5 — блок управления; 6 — замок зажигания; 7 — АКБ; 8 — индуктивный датчик; 9 — зубчатый диск; 10 — датчик детонации

3. Системы впрыска дизельных двигателей

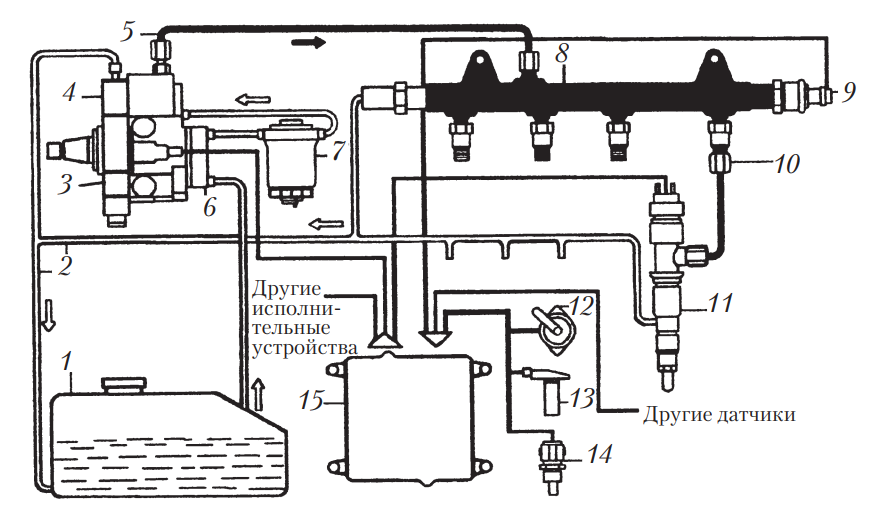

Качество распыления топлива в дизельном двигателе напрямую определяет полноту его сгорания, эффективность работы и экологические характеристики. Чем мельче капли топлива и равномернее их распределение в камере сгорания, тем лучше процесс горения и ниже образование сажи и оксидов азота. Для достижения тонкого распыления требуется крайне высокое давление — порядка 160,0…250,0 МПа.

Традиционные механические топливные насосы высокого давления не способны обеспечить такие параметры, поэтому в последние десятилетия широкое распространение получили электронно-управляемые системы Common Rail («общая магистраль»). Их конструктивная особенность заключается в разделении функций: давление создаётся ТНВД и гидроаккумулятором, а непосредственный впрыск осуществляется через форсунки.

Система Common Rail позволяет сократить расход топлива до 40 %, снизить токсичность выхлопа и уменьшить шумность работы двигателя примерно на 10 % по сравнению с традиционными дизельными системами.

Рис. 5. Система питания дизельных двигателей Common Rail: 1 — бак; 2 — сливные топливопроводы; 3 — ТНВД; 4 — регулятор давления; 5 — трубопровод высокого давления; 6 — подкачивающий насос; 7 — фильтр с влагоотделителем; 8 — гидроаккумулятор; 9 — датчик давления; 10 — предохранительный клапан; 11 — электрогидравлическая форсунка; 12 — датчик положения педали акселератора; 13 — датчик частоты вращения и положения коленвала; 14 — температурный датчик; 15 — электронный блок управления

Принцип действия следующий. Подкачивающий насос 6 прокачивает топливо через фильтр 7 с сепаратором воды и направляет его в радиально-плунжерный насос высокого давления 3. Три плунжера, приводимые в движение эксцентриковым валом, создают давление до 250,0 МПа. В корпусе насоса размещены регулятор производительности и дополнительный насос.

Далее топливо поступает в гидроаккумулятор 8 (так называемую «рампу»), который сглаживает пульсации давления. Из рампы горючее подаётся к форсункам 11, управляемым электрогидравлическими либо пьезоэлементами. При этом блок управления 15 по сигналам датчиков (температуры воздуха, положения педали акселератора, оборотов коленвала, давления и расхода воздуха и др.) определяет оптимальный момент впрыска и его продолжительность.

Регулятор давления 4 поддерживает рабочее давление в зависимости от режима. На холостом ходу оно снижается для уменьшения шума работы, а при ускорении повышается до максимума, обеспечивая высокую приемистость. Избыточное топливо по сливным магистралям 2 возвращается в бак 1.

Таким образом, система Common Rail обеспечивает многократные впрыски за один цикл — предварительный, основной и дополнительный, что улучшает процесс смесеобразования и снижает нагрузку на механические узлы.

4. Регулируемые фазы газораспределения

В классических двигателях фазы газораспределения жёстко определяются профилем кулачков распределительного вала и не изменяются в процессе работы. Такой подход ограничивает возможности оптимизации двигателя: параметры впуска и выпуска, подходящие для одного режима, оказываются неэффективными на другом.

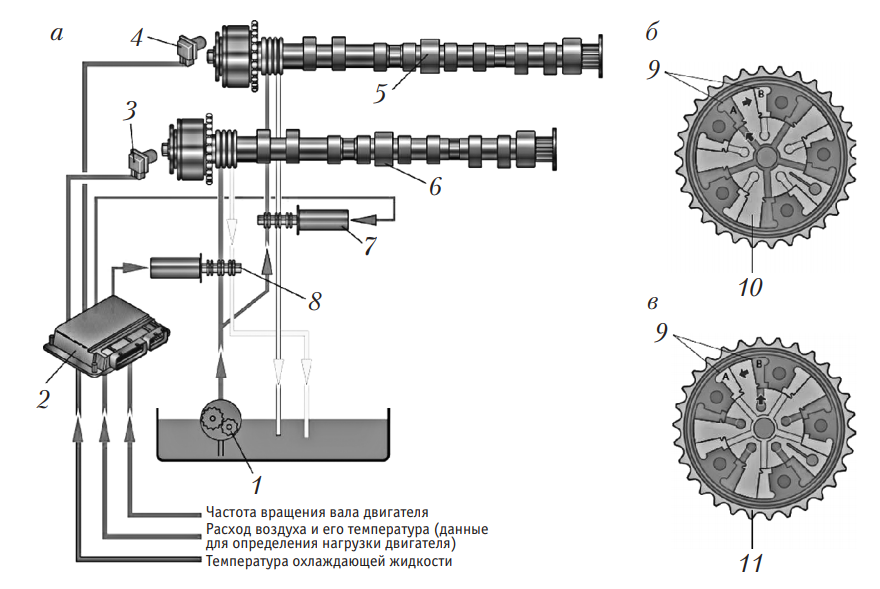

Для устранения этого недостатка применяются системы изменения фаз газораспределения (Variable Valve Timing, VVT). Одной из самых распространённых конструкций является использование гидроуправляемой муфты (рис. 6).

Привод состоит из двух частей:

– внутренняя часть (ротор 10), жёстко соединённая с распределительным валом;

– внешняя часть 11, приводимая во вращение цепью или ремнём от коленчатого вала.

Между ними образована масляная полость, в которую подается моторное масло из системы смазки двигателя. Под действием давления масла ротор может поворачиваться относительно корпуса, тем самым изменяя положение распределительного вала и, соответственно, фазы газораспределения.

Рис. 6. Система изменения фаз газораспределения с гидроуправляемой муфтой: а — общая схема; б — поворот ротора вправо; в — поворот ротора влево; 1 — масляный насос; 2 — ЭБУ двигателя; 3 — датчик Холла распределительного вала впускных клапанов; 4 — датчик Холла выпускных клапанов; 5 — распределительный вал впуска; 6 — распределительный вал выпуска; 7 — электрогидравлический распределитель впускного вала; 8 — электрогидравлический распределитель выпускного вала; 9 — рабочие полости; 10 — ротор; 11 — гидроуправляемая муфта

Управление осуществляется через электрогидравлические распределители 7 и 8, которые включают в себя электромагнит и гидравлическую часть. Электронный блок 2 подаёт управляющий сигнал, изменяя положение золотника распределителя. Это приводит к перенаправлению потоков масла в рабочие полости, что перемещает ротор в положение «рано», «поздно» или удерживает его фиксированным.

Исходное положение задаётся пружиной возврата. Максимальный диапазон регулирования — до 40° по коленчатому валу (или 20° по распределительному валу).

Подобные системы позволяют:

– увеличить крутящий момент на низких оборотах;

– повысить мощность на высоких оборотах;

– снизить расход топлива;

– уменьшить токсичность выхлопа.

Сегодня VVT активно применяются многими производителями: Audi, Volkswagen, Toyota, Renault, Volvo и другими, являясь стандартом для современных бензиновых и дизельных двигателей, соответствующих экологическим нормам Euro-5 и Euro-6.

5. Системы изменения высоты подъема клапана

Системы изменения фаз газораспределения позволяют оптимизировать работу двигателя при высоких нагрузках, однако на частичных режимах остаются ограничения. Главная проблема заключается в том, что дроссельная заслонка при малом открытии создает значительное разрежение во впускном трубопроводе, ухудшая наполнение цилиндров. В результате растут насосные потери, а эффективность работы двигателя снижается.

Чтобы устранить этот недостаток, была разработана концепция регулирования высоты подъема впускных клапанов. Идея заключается в том, чтобы дозировать количество воздуха не дроссельной заслонкой, а самим клапаном, открывая его ровно на тот ход, который необходим для наполнения цилиндра на данном режиме работы двигателя.

При низких оборотах коленчатого вала высота подъема клапана минимальна, что уменьшает перекрытие и снижает расход топлива. При высоких оборотах, наоборот, ход клапана увеличивается, обеспечивая лучшую продувку цилиндра и повышение мощности. Такой подход уменьшает сопротивление движению газов, повышает плотность поступающей смеси и снижает трение по сравнению с традиционным механизмом газораспределения.

Существует несколько конструктивных решений:

– механические системы;

– электрические приводы;

– электрогидравлические системы.

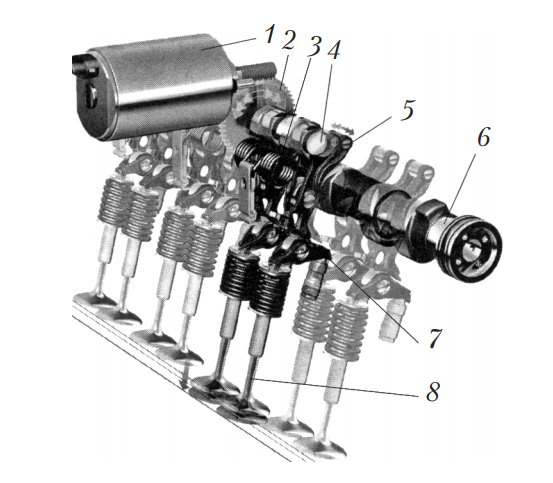

Классическим примером механической системы является Valvetronic компании BMW (рис. 7). Она регулирует высоту подъема впускных клапанов и тем самым определяет количество подаваемой смеси. Применение Valvetronic позволило повысить экономичность двигателя без снижения мощности, а также обеспечить соответствие экологическим нормам «Евро-4», сохранив традиционный распределённый впрыск во впускной коллектор.

Рис. 7. Система управления подъемом впускных клапанов Valvetronic (BMW): 1 — электродвигатель; 2 — колесо червячной передачи; 3 — пружина рычага; 4 — эксцентриковый управляющий вал; 5 — дополнительный рычаг с роликовой опорой; 6 — распределительный вал; 7 — коромысло; 8 — клапан

Между распределительным валом 6 и клапанами 8 установлен рычаг 5. Поворот эксцентрикового вала 4, приводимого электродвигателем 1 через червячную передачу, изменяет плечо рычага, тем самым регулируя высоту подъема клапана. Для уменьшения трения применяются роликовые подшипники.

Диапазон регулирования весьма широк: от минимального подъема 0,20 мм (режим холостого хода) до 9,7 мм (полная мощность). Сигнал о положении педали акселератора поступает на блок управления, который задает соответствующее положение эксцентрикового вала. Дроссельная заслонка при этом сохраняется в конструкции, но используется только для диагностики — в процессе работы она полностью открыта.

6. Рециркуляция отработавших газов

Система рециркуляции отработавших газов (EGR) направлена на снижение образования оксидов азота NOx, которые образуются при высоких температурах сгорания. Принцип заключается в возврате части выхлопных газов во впускной тракт двигателя. Поскольку такие газы содержат мало кислорода, температура и давление в камере сгорания снижаются, что уменьшает интенсивность образования NOx.

Доля рециркулируемых газов может составлять от 20 до 50 % общего объема поступающего воздуха. Это позволяет сократить выбросы оксидов азота до 60 %, что особенно важно для двигателей, соответствующих экологическим стандартам Euro-5 и Euro-6.

7. Система подачи дополнительного воздуха

При холодном пуске двигателя в отработавших газах содержится значительное количество несгоревших углеводородов. Каталитический нейтрализатор в этот момент еще не прогрет и не способен эффективно их окислять. Для решения этой проблемы используется система подачи дополнительного воздуха (Secondary Air Injection).

Её задача — подавать воздух во выпускной трубопровод, максимально близко к выпускным клапанам. Это обогащает газы кислородом и создаёт условия для дожигания несгоревших компонентов. Тепло, выделяющееся при этом процессе, ускоряет прогрев нейтрализатора до рабочей температуры, что существенно снижает выбросы токсичных веществ в первые минуты работы двигателя.

Подобные системы особенно востребованы для соответствия строгим экологическим требованиям и применяются в комплексе с катализаторами и системами впрыска последнего поколения.

8. Автомобили с нетрадиционными силовыми установками

Электромобили. Современные электромобили демонстрируют целый ряд преимуществ по сравнению с автомобилями с традиционным ДВС. Главные из них — полное отсутствие выбросов отработавших газов и практически бесшумная работа силовой установки. Эксплуатационные расходы таких машин заметно ниже, так как конструкция электродвигателя гораздо проще и менее требовательна к ремонту. Дополнительными преимуществами являются высокая маневренность и динамичность, что делает электромобиль идеальным решением для городской среды, где характерны короткие поездки, частые остановки и высокая плотность транспортного потока.

Гибридные силовые установки. Помимо полностью электрических транспортных средств, активно применяются гибридные автомобили, сочетающие ДВС, электрогенератор и аккумуляторные батареи. Подобная компоновка позволяет значительно повысить надежность транспортного средства, снизить расход топлива и уменьшить выбросы. Благодаря гибридным схемам автомобиль может двигаться как исключительно на электротяге (например, в городских условиях), так и в комбинированном режиме, где двигатель внутреннего сгорания используется для подзарядки аккумуляторов и поддержки динамики. Таким образом, гибриды являются промежуточным этапом между традиционными автомобилями и полностью электрическим транспортом.

Прогнозируется, что дальнейшее развитие технологий приведет к появлению коммерчески доступных источников электропитания (например, высокоэффективных твердотельных аккумуляторов или водородных систем хранения), которые по эксплуатационным характеристикам не будут уступать современным бензиновым и дизельным установкам.

Водородные двигатели на основе топливных элементов. Транспортные средства на топливных элементах по сути являются разновидностью электромобилей, так как движение также обеспечивается электродвигателем. Принципиальное отличие заключается в источнике энергии: в классическом электромобиле это аккумулятор, требующий предварительной зарядки от внешней сети, а в водородных системах — это батарея топливных ячеек, где электроэнергия вырабатывается непосредственно в процессе электрохимической реакции окисления водорода. Побочным продуктом такой реакции является вода, что делает подобные автомобили полностью экологически чистыми.

9. Каталитическая нейтрализация отработавших газов

Каталитическая нейтрализация является одним из ключевых способов снижения токсичности выбросов автомобилей. Принцип её работы основан на процессах беспламенного окисления и восстановления, протекающих на поверхности катализатора. Когда поток выхлопных газов проходит через слой носителя с нанесенным активным веществом, химические реакции ускоряются, благодаря чему происходит дожигание углеводородов и окиси углерода, а также восстановление оксидов азота до безопасного азота.

В качестве катализаторов применяются как благородные металлы (палладий, платина, родий в количестве 1–3 г на нейтрализатор), так и соединения переходных металлов — оксиды меди, никеля, ванадия, кобальта и др. Иногда используются композиции на основе алюминия или железа, а также жаропрочные металлические сплавы (например, нержавеющие стали или бронзы с добавлением хрома и никеля).

Каталитический нейтрализатор конструктивно представляет собой прочный корпус из жаростойкой нержавеющей стали толщиной около 1,5 мм, внутри которого расположен керамический носитель. Наибольшее распространение получили монолитные блоки в виде сот с общей поверхностью контакта до 20 000 м². Для увеличения активности поверхность носителя покрывается пористым слоем γ-Al₂O₃, на который дополнительно наносятся частицы катализатора.

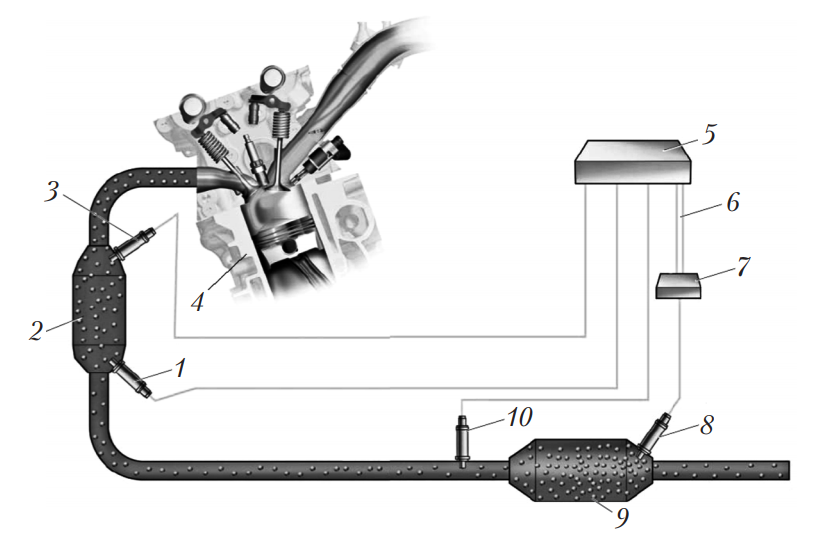

Рис. 8. Общая схема системы очистки отработавших газов бензинового двигателя: 1, 3 — входной и выходной датчики кислорода (лямбда-зонды); 2 — трехкомпонентный каталитический нейтрализатор; 4 — двигатель; 5 — блок управления двигателем; 6 — кабель шины CAN; 7 — блок управления датчиком NOx; 8 — датчик (датчики) оксидов азота NOx; 9 — накопительный нейтрализатор NOx; 10 — датчик температуры

Для повышения эффективности работы используется комбинация нескольких датчиков и управляющей электроники. Лямбда-зонды (датчики кислорода) фиксируют состав смеси до и после катализатора, передавая информацию в электронный блок управления (ЭБУ), который корректирует подачу топлива и воздуха. В современных системах дополнительно применяется накопительный нейтрализатор NOx, что особенно важно для дизельных двигателей, работающих в условиях «бедных» смесей.

Между корпусом и блоком-носителем устанавливается терморасширяющаяся прокладка, которая компенсирует тепловые деформации и предотвращает разрушение керамики. Благодаря этому срок службы катализатора соответствует нормативам, закрепленным в международных стандартах, включая требования «Евро-5» и «Евро-6».

10. Сажевые фильтры

Современные дизельные двигатели предъявляют высокие требования к системам очистки выхлопа, и одной из наиболее актуальных задач остается сокращение выбросов сажевых частиц. В отличие от снижения концентраций СО, СН и NOx, где используются каталитические методы, борьба с сажей базируется на механической и каталитической фильтрации. Это связано с тем, что частицы сажи обладают высокой устойчивостью и длительное время сохраняются в атмосфере, влияя как на экологическую обстановку, так и на здоровье человека.

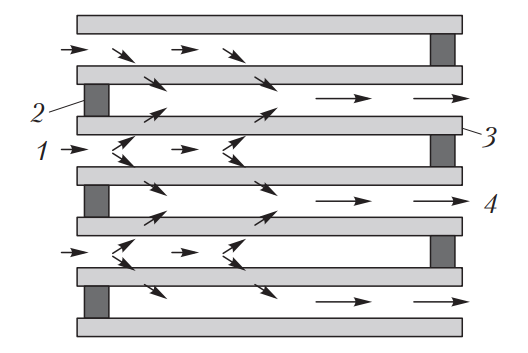

Эффективным решением стали сажевые фильтры, которые обеспечивают улавливание частиц при прохождении газового потока через специальные пористые элементы. На практике используются несколько разновидностей таких устройств: фильтры с металлической «шерстью», системы со спиральными керамическими наполнителями, а также конструкции с керамическими сотовыми модулями.

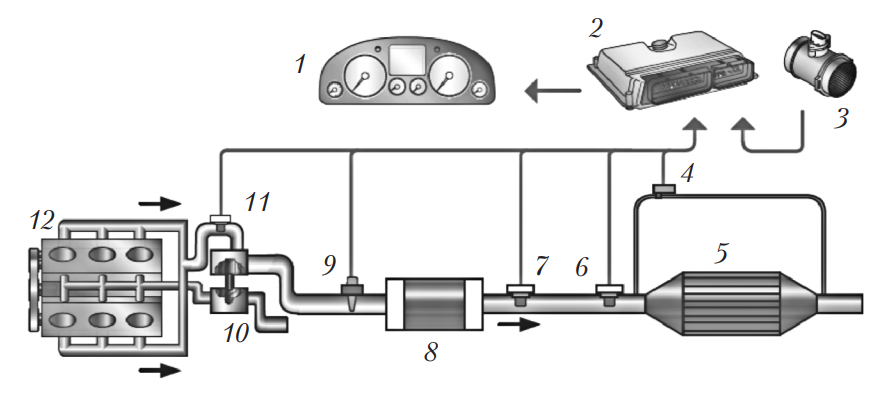

Общая схема устройства выпуска отработавших газов дизельного двигателя, оснащенного сажевым фильтром, представлена на рис. 9.

Наибольшее распространение получили именно керамические фильтры. Их конструкция основана на сотообразных блоках из карбида кремния, заключенных в металлический корпус. Каналы модуля имеют чередование открытых и закрытых концов, что создает своеобразный лабиринт, заставляющий газы проходить сквозь пористые перегородки.

Рис. 9. Система выпуска отработавших газов дизельного двигателя с сажевым фильтром: 1—комбинация приборов; 2 — блок управления системы непосредственного впрыска дизельного двигателя; 3 — расходомер воздуха; 4 — датчик давления; 5 — сажевый фильтр; 6, 7, 11 — датчики температуры отработавших газов; 8 — катализатор окисления; 9 — датчик кислорода; 10 — турбонагнетатель; 12 — дизельный двигатель

Рис. 10. Принцип работы керамического сажевого фильтра: 1 — вход отработавших газов; 2 — керамическая пробка; 3 — разделительная перегородка; 4 — выход очищенных газов

Стенки фильтра из карбида кремния имеют микропористую структуру, что позволяет эффективно задерживать частицы сажи. Дополнительно они покрываются оксидами алюминия и церия, поверх которых наносится слой платины. Такая комбинация выполняет каталитическую функцию: оксид церия снижает температуру воспламенения углеродистых отложений, а платина ускоряет их окисление кислородом.

При этом степень очистки достигает 70–90 % в зависимости от параметров пористости керамического блока. В отличие от каталитических нейтрализаторов с прямым потоком газов, сажевые фильтры заставляют поток проходить сквозь стенки, что гарантирует улавливание даже мельчайших фракций.

Однако эффективность фильтра невозможна без регулярной регенерации. В процессе эксплуатации накопившаяся сажа должна периодически дожигаться. Это реализуется путем повышения температуры выхлопных газов либо за счет химической реакции с диоксидом азота, в результате чего образуется углекислый газ.

11. Очистка отработавших газов дизельных двигателей по принципу SCR

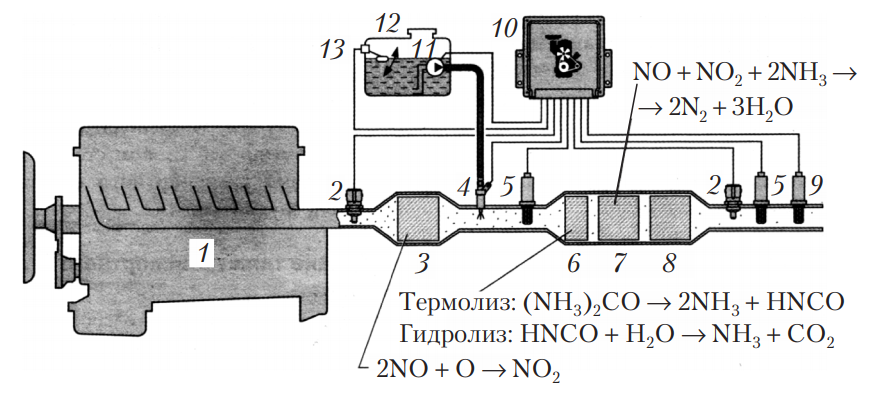

Другим перспективным направлением снижения токсичности выхлопа является технология SCR (Selective Catalytic Reduction — селективное каталитическое восстановление). В основе метода лежит химическая реакция, при которой оксиды азота (NOx) взаимодействуют с аммиаком и превращаются в безвредные азот и воду.

Процесс реализуется следующим образом: в поток отработавших газов подается водный раствор мочевины (известный под коммерческим названием AdBlue) с концентрацией 32,5 %. В гидролизном нейтрализаторе этот раствор разлагается, выделяя аммиак (NH3). Далее аммиак поступает в каталитический блок SCR, где вступает в реакцию с NOx и нейтрализует их (рис. 11).

Рис. 11. Схема системы очистки отработавших газов дизельного двигателя по принципу SCR: 1 — двигатель; 2 — датчик температуры; 3 — окислительный нейтрализатор; 4 — форсунка для впрыска восстановителя; 5 — датчик NOx; 6 — гидролизный нейтрализатор; 7 — нейтрализатор SCR; 8 — заграждающий нейтрализатор NH3; 9 — датчик NH3; 10 — электронный блок управления двигателя; 11 — насос восстановителя; 12 — бак для восстановителя; 13 — датчик уровня восстановителя

В современных системах SCR гидролизный нейтрализатор часто совмещается с основным блоком, что упрощает компоновку и снижает массу оборудования. Кроме того, в конструкцию включается окислительный нейтрализатор, расположенный до точки впрыска восстановителя, который повышает эффективность преобразования.

Для предотвращения выброса избыточного аммиака используется заграждающий нейтрализатор (NH3-slip катализатор). Такая схема обеспечивает почти полное удаление остаточных следов NH3 из потока.

Применение SCR-систем особенно востребовано на грузовых автомобилях, где требования к экологическим стандартам наиболее жесткие. В европейском ездовом тестовом цикле эффективность нейтрализации NOx достигает 85–90 %, что позволяет производителям двигателей настраивать их на оптимальные режимы с точки зрения расхода топлива. Экономия при этом может достигать 8–10 %.

Технология SCR в сочетании с сажевыми фильтрами сегодня рассматривается как основной путь соответствия перспективным нормам Евро-6 и будущим международным экологическим стандартам.

Заключение

Повышение топливной экономичности и экологичности автомобиля — это комплексная задача, решаемая одновременно на уровне конструкции, материалов и систем нейтрализации отработавших газов. Современные катализаторы и сажевые фильтры снижают выбросы токсичных веществ, SCR-системы обеспечивают глубинное преобразование NOx, а использование легких материалов и совершенствование аэродинамики позволяет уменьшить расход топлива.

Будущее автомобилестроения связано с комбинированием традиционных и альтернативных технологий: дизельные и бензиновые двигатели получают «экологические надстройки» в виде катализаторов и фильтров, а электрификация и гибридные схемы становятся естественным этапом развития транспорта. Таким образом, именно конструктивные меры сегодня формируют основу экологически безопасного и экономичного автомобиля завтрашнего дня.