Содержание страницы

- 1. Назначение и спектр задач кузнечно-рессорного отделения

- 2. Основные дефекты элементов подвески и методы их выявления

- 3. Технологический процесс ремонта рессор: пошаговый алгоритм

- 4. Ремонт амортизаторов и пневматических подвесок

- 5. Основное оборудование кузнечно-рессорного отделения и его характеристики

- 6. Техника безопасности и охрана труда

- Интересные факты о ковке и рессорах

- FAQ: Часто задаваемые вопросы

- Заключение

Кузнечное дело — одно из древнейших ремесел, ставшее фундаментом для развития цивилизации. От изготовления первых орудий труда и оружия до создания сложных архитектурных элементов, искусство обработки металла нагревом и деформацией всегда было в центре технологического прогресса. Сегодня это ремесло нашло свое высокотехнологичное продолжение в различных отраслях промышленности, включая автомобилестроение и, в частности, ремонт и техническое обслуживание транспортных средств. Кузнечно-рессорный участок на современном автотранспортном или ремонтном предприятии — это прямое наследие вековых традиций, адаптированное под современные инженерные задачи, где ручной труд и опыт мастера сочетаются с мощным механизированным оборудованием и строгими техническими стандартами.

В этой статье мы подробно рассмотрим организацию, технологические процессы и оборудование типового кузнечно-рессорного отделения, уделив особое внимание ключевым операциям, таким как ремонт листовых рессор, амортизаторов и элементов пневматических подвесок — узлов, напрямую отвечающих за безопасность, управляемость и комфорт эксплуатации автомобиля.

1. Назначение и спектр задач кузнечно-рессорного отделения

Кузнечно-рессорное отделение является многофункциональным производственным участком, специализирующимся на выполнении работ, требующих пластической деформации металла в нагретом состоянии. Ключевые направления деятельности включают ремонт и изготовление разнообразных деталей, таких как правка элементов рам, горячая клепка, ковка кронштейнов, стремянок, хомутов и других компонентов.

Однако основной объем работ, как правило, сосредоточен на ремонте и восстановлении листовых рессор. Эта задача включает в себя комплекс операций: от замены треснувших или сломанных листов до восстановления упругих свойств и первоначальной геометрии (рихтовки) листов, «уставших» в процессе эксплуатации. После сборки каждая рессора проходит обязательные стендовые испытания под контрольной нагрузкой для подтверждения ее эксплуатационных характеристик. Таким образом, участок обеспечивает продление срока службы одного из самых нагруженных элементов подвески автомобиля.

2. Основные дефекты элементов подвески и методы их выявления

Эффективный ремонт начинается с точной диагностики. Элементы подвески в процессе эксплуатации подвергаются колоссальным динамическим и статическим нагрузкам, что приводит к возникновению характерных дефектов.

- Листовые рессоры:

- Потеря упругости: Наиболее частый дефект, проявляющийся в уменьшении дорожного просвета автомобиля (проседании). Возникает из-за усталости металла и изменения его кристаллической структуры. Диагностируется путем измерения контрольных размеров и испытания на стенде под нагрузкой.

- Поломка и трещины листов: Результат циклических нагрузок, превышающих предел выносливости материала, или резких ударных воздействий. Выявляются при визуальном осмотре, а скрытые трещины — методами неразрушающего контроля (например, магнитопорошковой или цветной дефектоскопией).

- Износ листов по толщине и в местах контакта: Происходит из-за взаимного трения листов. Контролируется микрометрическими замерами.

- Износ отверстия втулки ушка: Приводит к появлению люфтов в креплении рессоры. Определяется визуально и с помощью калибров.

- Гидравлические амортизаторы:

- Износ сальников и уплотнений: Приводит к утечке гидравлической жидкости, что является наиболее очевидным признаком неисправности.

- Износ клапанного механизма и поршневых колец: Снижает сопротивление перетеканию жидкости, в результате чего амортизатор перестает выполнять свою функцию гашения колебаний. Диагностируется на специальном испытательном стенде по диаграмме «усилие-перемещение».

- Риски, задиры на рабочей поверхности штока и цилиндра: Нарушают герметичность и ускоряют износ уплотнений. Выявляются при разборке и осмотре.

- Пневматические подвески:

- Потеря герметичности (утечка воздуха): Происходит из-за трещин или старения материала пневмобаллонов, а также неисправности клапанов и соединений. Обнаруживается с помощью мыльного раствора или электронных течеискателей.

- Потеря упругости пневмобаллонов: Деградация материала резины, приводящая к изменению жесткостных характеристик подвески.

3. Технологический процесс ремонта рессор: пошаговый алгоритм

Восстановление работоспособности листовых рессор — это сложный, многоэтапный процесс, требующий строгого соблюдения технологии. Он регламентируется внутренними техническими условиями предприятия и должен соответствовать общим требованиям ГОСТ 33556-2015 «Рессоры листовые автомобильных транспортных средств. Технические требования и методы испытаний».

- Предварительная очистка и мойка: Рессора в сборе поступает на мойку, где с нее удаляются дорожные загрязнения. Эта операция выполняется в проходных моечных машинах (например, типа НЭ-7011/153) или стационарных ваннах.

- Разборка: Рессору разбирают на отдельные листы и детали (хомуты, центральный болт) на специализированных стендах (модели Р-203, Р-205), оснащенных гидравлическим или пневматическим прижимом для безопасного снятия предварительного напряжения.

- Глубокая очистка и дефектация: Каждый лист и деталь тщательно промываются в щелочном растворе для удаления старой смазки и ржавчины, после чего следует нейтрализация и сушка. Затем проводится детальная дефектация: визуальный осмотр на наличие трещин, замеры износа, проверка геометрии. Детали сортируются на годные, требующие ремонта и подлежащие утилизации (выбраковке). Листы с трещинами или износом по толщине, превышающим допустимые нормы, безусловно выбраковываются.

- Восстановление геометрии и термическая обработка: Это ключевой этап для листов, потерявших упругость. Процесс включает три последовательные операции:

- Отжиг: Лист нагревают в термической печи до определенной температуры, выдерживают и медленно охлаждают для снятия внутренних напряжений и облегчения последующей правки.

- Гибка (рихтовка) и закалка: Листу придают требуемый изгиб в специальном приспособлении, после чего его нагревают до закалочной температуры (для рессорно-пружинных сталей это обычно 830-870 °C) и быстро охлаждают в масляной ванне. Это формирует мелкоигольчатую структуру мартенсита, обеспечивающую высокую твердость.

- Отпуск: Закаленный лист становится очень твердым, но хрупким. Для придания ему необходимой вязкости и упругости его подвергают низкотемпературному отпуску (нагрев до 350-500 °C с последующим охлаждением на воздухе). В результате достигается требуемая твердость, обычно в пределах 363-461 HB.

- Ремонт прочих элементов: Износ отверстия в ушке коренного листа устраняется заменой изношенной втулки на новую с последующей чистовой обработкой (разверткой) под требуемый размер согласно рабочему чертежу.

- Подготовка к сборке и сборка: Все отремонтированные и новые листы очищаются и покрываются антифрикционной графитной смазкой для уменьшения меж листового трения и предотвращения коррозии. Далее производится комплектовка и сборка пакета листов рессоры.

- Контроль и испытания: При сборке контролируются зазоры между листами. Согласно требованиям, зазоры между листами стянутой рессоры (без нагрузки на концы) не должны превышать 1 мм на длине до 1/4 общей длины соприкосновения, и не более 0,3 мм на длине менее 75 мм. Зазоры на концах листов недопустимы. Собранная рессора подвергается обязательной осадке под статической нагрузкой на специальном стенде. Величина нагрузки определяется техническими условиями на конкретный тип рессоры. После снятия нагрузки остаточная деформация должна отсутствовать. Повторное приложение той же нагрузки также не должно вызывать остаточной деформации.

4. Ремонт амортизаторов и пневматических подвесок

Технологический процесс ремонта этих узлов, в отличие от рессор, в основном сводится к агрегатному методу: разборка, дефектация деталей, замена всех изношенных или поврежденных компонентов (сальников, клапанов, уплотнений, пружин) на новые из ремкомплекта, сборка и последующее испытание. Разборка и сборка производятся на специально оборудованных верстаках с использованием специализированного инструмента и приспособлений.

Собранный амортизатор проходит обязательную проверку на испытательном стенде. Оцениваются такие параметры, как бесшумность работы и максимальные усилия сопротивления при прямом (ход сжатия) и обратном (ход отбоя) ходах штока. Полученные значения сравниваются с эталонными, указанными в технической документации. Любое подтекание рабочей жидкости во время испытаний является браковочным признаком и абсолютно недопустимо.

5. Основное оборудование кузнечно-рессорного отделения и его характеристики

Эффективность и качество работ на участке напрямую зависят от оснащенности современным и исправным оборудованием. Рассмотрим ключевые единицы.

5.1. Ковочные молоты

Ковочный молот — это основная кузнечная машина ударного действия, предназначенная для пластической деформации нагретого металла. Энергия удара падающих частей (бабы, штока и верхнего бойка) преобразует форму и размеры заготовки. В момент соприкосновения с заготовкой скорость падающих частей достигает максимальных значений (до 7-9 м/с), а в конце хода деформации она становится равной нулю. Вся кинетическая энергия расходуется на полезную работу деформации.

По типу привода молоты классифицируются на:

- Пневматические: Наиболее распространены в ремонтных мастерских. Работают от сжатого воздуха (давлением 0.5-0.7 МПа), который вырабатывается встроенным компрессором.

- Паровоздушные: Более мощные машины, приводятся в действие паром или сжатым воздухом от цеховой магистрали.

- Гидравлические, газовые и фрикционные: Встречаются реже и используются для специфических задач.

Молоты бывают простого действия (энергия тратится только на подъем падающих частей, а удар происходит под действием силы тяжести) и двойного действия (энергия дополнительно расходуется на разгон падающих частей вниз, что значительно увеличивает силу удара). В настоящее время молоты простого действия применяются ограниченно.

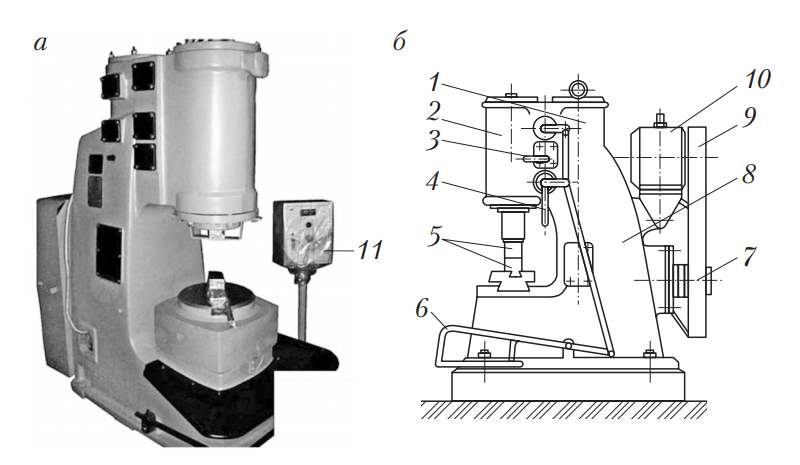

Пневматические ковочные молоты (рис. 1) универсальны и позволяют выполнять широкий спектр кузнечных операций: протяжку (увеличение длины заготовки за счет уменьшения сечения), осадку (уменьшение высоты за счет увеличения сечения), прошивку отверстий, гибку, рубку, кузнечную сварку и фасонную ковку.

Современные пневматические молоты обеспечивают несколько режимов работы: холостой ход, удержание бойка на весу, серия автоматических ударов различной силы, одиночные удары и прижим поковки. Управление режимами осуществляется через механизм воздухораспределения (систему кранов) или, в современных моделях, с помощью удобного пульта управления и педали.

Рис. 1. Молот ковочный пневматический: а — общий вид; б — кинематическая схема; 1 — компрессорный цилиндр; 2 — рабочий цилиндр; 3 — рукоятка среднего крана; 4 — рукоятка управления верхним и нижним кранами; 5 — рабочие бойки (верхний и нижний); 6 — педаль для ножного управления; 7 — ось кривошипного вала; 8 — станина (шабот); 9 — защитный кожух клиноременной передачи; 10 — приводной электродвигатель; 11 — пульт электрического управления.

Принцип действия пневматического молота двойного действия следующий: приводной электродвигатель 10 через клиноременную передачу 9 вращает кривошипный вал 7, который приводит в движение поршень в компрессорном цилиндре 1. При движении компрессорного поршня вверх, воздух над ним сжимается и по каналам поступает в верхнюю часть рабочего цилиндра 2, толкая рабочий поршень с бабой вниз и разгоняя падающие части. Происходит удар бойков 5 по заготовке. При движении компрессорного поршня вниз, сжатый воздух поступает под рабочий поршень, поднимая его вверх для следующего удара.

5.2. Ковочные прессы

Ковочные прессы являются альтернативой молотам и деформируют металл статическим давлением, а не ударом. Скорость движения инструмента у прессов значительно ниже (не более 0.3 м/с). Основную работу совершает не кинетическая энергия, а высокое давление, создаваемое рабочей жидкостью (в гидравлических прессах) или передаваемое через механическую систему (в механических прессах).

- Гидравлические прессы: Обеспечивают огромное усилие и позволяют обрабатывать крупные поковки. Давление рабочей жидкости (масла или эмульсии) создается насосной станцией и подается в рабочие цилиндры.

- Механические прессы (кривошипные, винтовые): Приводятся в движение от электродвигателя через систему рычагов, валов и редукторов, преобразующих вращательное движение в возвратно-поступательное движение ползуна. Отличаются жесткой кинематической связью между двигателем и инструментом.

Сравнительная таблица: Ковочный молот vs. Ковочный пресс

| Параметр | Ковочный молот | Ковочный пресс |

|---|---|---|

| Принцип действия | Динамический (удар) | Статический (давление) |

| Скорость деформации | Высокая (до 9 м/с) | Низкая (до 0.3 м/с) |

| Характер деформации | Преимущественно поверхностная, ударная волна проникает на ограниченную глубину. | Глубокая, равномерная по всему сечению заготовки. |

| Точность и повторяемость | Низкая, сильно зависит от квалификации оператора. | Высокая, определяется ходом ползуна. |

| Воздействие на фундамент | Значительные вибрации и динамические нагрузки. | Минимальные, только статические нагрузки. |

| Уровень шума | Очень высокий. | Низкий. |

| Применение | Свободная ковка, протяжка, осадка, изготовление уникальных деталей. | Штамповка, глубокая прошивка, калибровка, серийное производство. |

5.3. Нагревательные устройства: Горн и печи

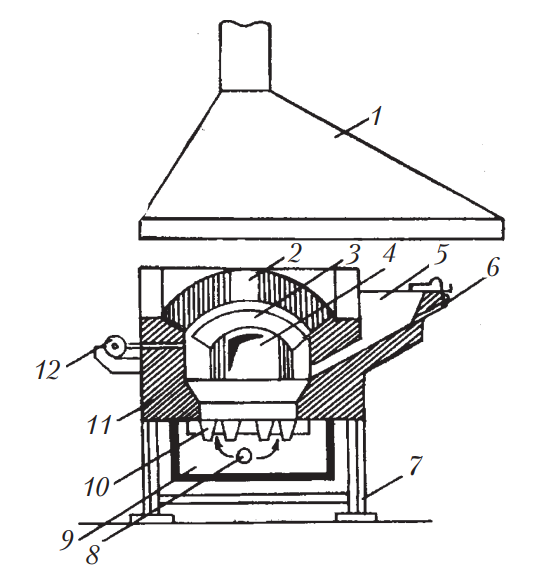

Для нагрева заготовок до ковочных температур (для стали 900-1200 °C) используется специальное оборудование. Традиционным устройством является кузнечный горн (рис. 2). Его рабочая камера выкладывается изнутри огнеупорным кирпичом и обмазывается огнеупорной глиной. Топливом служит кокс или каменный уголь. Воздух для горения (дутьё) подается от вентилятора через фурму или колосниковую решетку, что позволяет достигать высоких температур.

Рис. 2. Стационарный горн закрытого типа: 1 — вытяжной зонт; 2 — дымоход; 3 — нагревательная камера; 4 — рабочее окно для загрузки/выгрузки заготовок; 5 — топочный люк; 6 — смотровое окно; 7 — подставка (основание); 8 — труба подачи воздуха (дутьё); 9 — воздушная коробка (фурма); 10 — колосниковая решетка; 11 — огнеупорная кирпичная кладка; 12 — трубка для дожига угарного газа.

В современных отделениях наряду с горнами широко применяются электрические нагревательные печи (камерные, шахтные). Они обеспечивают более точный и равномерный нагрев, исключают контакт заготовки с продуктами сгорания (что снижает угар и окисление металла), более экологичны и легче поддаются автоматизации.

5.4. Вспомогательный инструмент и приспособления

Качество кузнечных работ невозможно без широкого арсенала ручного инструмента и оснастки, требования к которому могут быть отражены в ГОСТ 11435-75 «Инструмент кузнечный для ручных и молотовых работ. Технические условия».

- Опорный инструмент:

- Наковальня: Основное опорное приспособление. Ее рабочая поверхность («лицо») должна быть гладкой и прочной. Конический рог используется для гибки, а хвостовая часть («шперак») — для правки и гибки под прямым углом.

- Ударный инструмент:

- Молотки-ручники: Легкие молотки для точных работ и указания места удара молотобойцу.

- Кувалды и боевые молоты: Тяжелые молоты массой до 15 кг для нанесения мощных ударов.

- Захватный инструмент:

- Клещи: Разнообразные по форме губок, служат для удержания и манипулирования раскаленной заготовкой.

- Тиски: Стационарное приспособление для жесткой фиксации заготовок.

- Фасонный и режущий инструмент:

- Зубила: Применяются для рубки металла. Для горячей рубки угол заточки меньше (около 30°), для холодной — больше (60°).

- Пробойники и прошивни: Используются для пробивки отверстий в заготовках.

- Гладилки, раскатки, обжимки: Применяются для финишной отделки, выравнивания поверхностей, удлинения заготовок и формирования профилей.

- Конусные оправки и вилки: Необходимы для расширения отверстий, раскатки колец и выполнения гибочных операций.

6. Техника безопасности и охрана труда

Работа в кузнечно-рессорном отделении сопряжена с повышенными рисками: высокие температуры, движущиеся части машин, тяжелый физический труд, шум, вибрация. Строгое соблюдение правил техники безопасности является абсолютным приоритетом. Основные требования безопасности к кузнечно-прессовому оборудованию изложены в ГОСТ 12.2.017-93 «Оборудование кузнечно-прессовое. Общие требования безопасности».

6.1. Требования к инструменту и рабочему месту

- Весь ударный инструмент (зубила, пробойники) должен быть надежно насажен на деревянные рукоятки без клиньев. Молотоки и кувалды, наоборот, должны быть расклинены мягким стальным клином с насечками.

- Рабочие поверхности бойков, зубил не должны иметь трещин, сколов и наклепа (нагартовки), который может привести к откалыванию хрупких частиц.

- Наковальня должна быть прочно закреплена на массивной деревянной подставке, стянутой стальным обручем.

- Клещи должны подбираться по размеру заготовки так, чтобы между рукоятками оставался зазор не менее 35 мм для надежного хвата. Для фиксации следует использовать зажимные кольца (шпандыри).

- Рабочие места, где проводятся операции с вредными выделениями (сварка, закалка, работа горна), должны быть оборудованы эффективной местной вытяжной вентиляцией.

- Для перемещения тяжелых деталей (рессор, рам) необходимо использовать грузоподъемные механизмы (тали, кран-балки).

6.2. Основные правила безопасности при выполнении работ

- Запрещается ковать металл, остывший ниже температуры 800 °C (потерявший светло-вишневый цвет свечения), так как это резко увеличивает риск его хрупкого разрушения.

- Перед началом ковки заготовку необходимо очистить от окалины металлической щеткой, чтобы избежать ее разлетания при ударе.

- Недопустимо ковать на мокрой или замасленной наковальне из-за риска парового взрыва и разбрызгивания горячего масла.

- Запрещается вводить руки в рабочую зону между бойками молота. Подача и установка заготовки осуществляются только с помощью клещей.

- Не допускаются холостые удары верхнего бойка молота о нижний, это приводит к их разрушению.

- При рубке металла необходимо устанавливать защитные экраны для улавливания отлетающих осколков. Оператор не должен стоять на линии рубки.

- Ремонт рам автомобилей можно проводить только после их надежной установки на стационарные подставки (козелки). Выполнение работ на раме, вывешенной на подъемнике, категорически запрещено.

- Хранение рессор и их листов разрешается только в горизонтальном положении на специальных стеллажах. Прислонять их к стенам вертикально запрещено из-за риска падения.

Интересные факты о ковке и рессорах

- Древнее происхождение: Листовая рессора в своей примитивной форме использовалась еще на каретах в XVII веке. Идея была заимствована у лука — упругого многослойного изделия.

- Дамасская сталь: Легендарная дамасская сталь, известная своей прочностью и характерным узором, производилась методом многократной кузнечной сварки пакета из сталей с разным содержанием углерода. Этот процесс по своей сути является предком современных композитных материалов.

- Эффект памяти формы: Некоторые современные сплавы (например, нитинол) обладают «памятью формы». Деталь, изготовленная из такого сплава, может быть деформирована в холодном состоянии, но при нагреве вернется к своей первоначальной форме. Эта технология находит применение в аэрокосмической и медицинской отраслях.

- Композитные рессоры: В современном автомобилестроении все чаще применяются рессоры из композитных материалов (стеклопластика или углепластика). Они в 4-5 раз легче стальных аналогов, не подвержены коррозии и обладают лучшими демпфирующими свойствами.

FAQ: Часто задаваемые вопросы

- Почему нельзя сваривать сломанный лист рессоры?

- Сварка создает в зоне шва и околошовной зоне неоднородную структуру с высоким внутренним напряжением. Кроме того, происходит локальный перегрев, нарушающий результаты термообработки. Такой лист быстро сломается рядом со сварным швом. Ремонт трещин сваркой категорически недопустим.

- Для чего используется именно графитная смазка между листами?

- Графит является твердым смазочным материалом, который сохраняет свои свойства при высоких давлениях и температурах. Он предотвращает прямой контакт «металл-металл», снижает трение и износ, а также защищает поверхности от коррозии. В отличие от жидких смазок, он не выдавливается из зоны контакта.

- Насколько долговечна отремонтированная рессора?

- При строгом соблюдении технологии ремонта (правильная термообработка, использование качественных материалов для замены листов, корректная сборка и испытания) ресурс восстановленной рессоры сопоставим с ресурсом нового изделия. Ключевым фактором является качество термообработки.

- Что такое «усталость металла»?

- Это процесс постепенного накопления повреждений в материале под действием повторно-переменных (циклических) нагрузок. Со временем в металле образуются микротрещины, которые разрастаются и приводят к внезапному разрушению детали при нагрузке, значительно меньшей, чем ее предел прочности при однократном нагружении.

- Можно ли усилить рессору, добавив дополнительные листы?

- Технически это возможно, но делать это следует с осторожностью. Простое добавление листов увеличит жесткость подвески, что сделает езду некомфортной и может привести к повышенным нагрузкам на раму и другие элементы шасси, не рассчитанные на это. Любое изменение конструкции должно быть инженерно обосновано.

Заключение

Кузнечно-рессорный участок играет незаменимую роль в структуре авторемонтного предприятия, позволяя не только производить оперативный ремонт ключевых элементов подвески, но и изготавливать уникальные детали, продлевая срок службы коммерческого и грузового автотранспорта. Современное отделение — это синтез традиционных кузнечных навыков и глубоких знаний в области металловедения, термообработки и инженерии. Качество выполняемых работ напрямую влияет на безопасность дорожного движения, поэтому строгое следование технологическим процессам, использование поверенного оборудования и неукоснительное соблюдение техники безопасности являются основополагающими принципами его функционирования.

Список литературы

- Охрименко Я.М. «Технология кузнечно-штамповочного производства». — М.: Машиностроение, 1976.

- Ковка и штамповка. Справочник. В 4-х т. / Под ред. Е.И. Семенова. — М.: Машиностроение, 1985.