Содержание страницы

- 1. Волнистость поверхности как макрогеометрическое отклонение

- 2. Шероховатость поверхности как микрогеометрическая характеристика

- 3. Ключевые параметры и нормирование шероховатости

- 4. Сравнительный Анализ Волнистости и Шероховатости

- 5. Методы контроля и измерения параметров поверхности

- 6. Взаимосвязь точности обработки и шероховатости

- 7. Технологическое обеспечение заданных параметров шероховатости

- 8. Интересные факты о топографии поверхности

- 9. FAQ: Часто Задаваемые Вопросы

- Заключение

В современном машиностроении и приборостроении качество и надёжность изделий напрямую зависят от микрогеометрии их поверхностей. Идеально гладких поверхностей в реальности не существует; любая деталь после механической обработки обладает сложным рельефом, который принято называть топографией поверхности. Эта топография является совокупностью отклонений различных порядков, среди которых ключевую роль играют волнистость и шероховатость. Исторически, инженеры оценивали качество поверхности органолептически, используя термины «чистота обработки». Однако с развитием технологий и повышением требований к точности механизмов возникла необходимость в строгой количественной оценке. Это привело к разработке стандартизированных систем параметров, которые позволяют объективно характеризовать и нормировать микрорельеф, обеспечивая взаимозаменяемость и прогнозируемую долговечность деталей.

Данный материал представляет собой глубокий инженерный анализ двух фундаментальных составляющих микрогеометрии, их влияния на эксплуатационные характеристики деталей, а также методов их нормирования и контроля в соответствии с действующими стандартами.

1. Волнистость поверхности как макрогеометрическое отклонение

Волнистостью в инженерной практике называется совокупность периодически повторяющихся неровностей (возвышений и впадин) на поверхности детали, которые характеризуются относительно большим шагом по сравнению с их высотой. Это отклонение от идеальной (номинальной) формы поверхности, занимающее промежуточное положение между макроотклонениями формы (например, бочкообразность или овальность) и микронеровностями (шероховатостью).

Нормирование этого параметра осуществляется через установление допуска на волнистость, который определяет максимально допустимую высоту волны (Wmax) на стандартизированной базовой длине измерения, как правило, составляющей не менее 10 мм. Четкое разграничение между волнистостью и шероховатостью является условным, но критически важным для правильного анализа и контроля. Основным критерием для их разделения служит безразмерное отношение шага неровности (l) к её высоте (H):

- Для волнистости это соотношение находится в диапазоне: 51 < l/H ≤ 1000.

- Для шероховатости: 0 < l/H ≤ 50.

1.1. Причины возникновения и виды волнистости

Возникновение волнистости — это, как правило, следствие низкочастотных колебаний и нестабильности в технологической системе «станок – приспособление – инструмент – деталь» (СПИД). К основным причинам можно отнести:

- Вибрации оборудования: Низкочастотные автоколебания или вынужденные колебания, вызванные дисбалансом вращающихся частей станка (шпинделя, шлифовального круга, электродвигателя), износом подшипников, погрешностями в зубчатых и ременных передачах.

- Неравномерность подачи: Пульсации в гидравлических системах подачи, погрешности ходового винта или зубчатой рейки, приводящие к периодическому изменению скорости резания или подачи.

- Погрешности инструмента: Неправильная геометрия или неравномерная правка шлифовального круга, биение фрезы или резца.

- Деформации системы: Периодические изменения жесткости системы СПИД в процессе обработки, например, при фрезеровании прерывистых поверхностей.

В зависимости от направления доминирующих колебаний, волнистость может формироваться в двух взаимно перпендикулярных направлениях, в связи с чем различают продольную (вдоль направления обработки) и поперечную волнистость.

1.2. Влияние волнистости на эксплуатационные свойства деталей

Недооценка влияния волнистости может привести к катастрофическому снижению ресурса и отказу ответственных узлов. Её негативное воздействие проявляется в следующем:

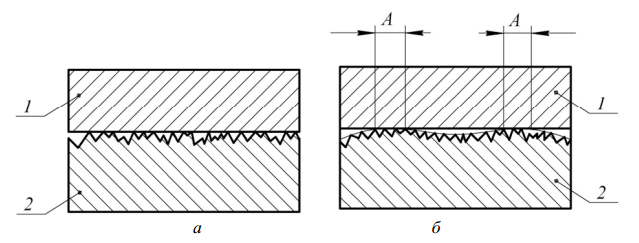

Снижение износостойкости: Наличие волн на сопрягаемых поверхностях приводит к резкому уменьшению фактической площади контакта. Нагрузка концентрируется на вершинах волн (участки А на рис. 1, б), что вызывает значительные контактные напряжения. Это приводит к интенсивному износу, пластической деформации и выкрашиванию материала с вершин неровностей.

Рис. 1. Схема контактного взаимодействия идеальной поверхности (1) с реальной поверхностью (2): а – поверхность, имеющая только микронеровности (шероховатость); б – поверхность с волнистостью, на которой расположены микронеровности.

Нарушение посадок и зазоров: Интенсивный износ, инициированный волнистостью, быстро изменяет расчетные значения зазоров в подвижных соединениях и натягов в неподвижных. Это ведет к потере точности, возникновению ударных нагрузок и снижению несущей способности соединения.

Повышение вибрации и шума: Волнистость является первопричиной высокого уровня вибрации и шума в высокоскоростных узлах, особенно в подшипниках качения и скольжения. При вращении тел качения по волнистой дорожке возникают периодические динамические нагрузки, которые приводят к усталостному разрушению и значительно сокращают ресурс подшипникового узла.

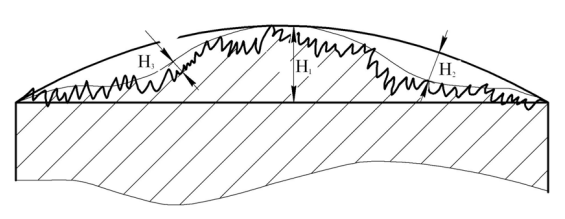

С точки зрения иерархии отклонений, волнистость можно классифицировать как отклонение формы второго порядка, тогда как шероховатость — это отклонение третьего порядка, накладывающееся на волнистость (см. Рис. 2).

Рис. 2. Иерархическая схема отклонений формы в продольном сечении детали: h2 – отклонение макропрофиля (бочкообразность); H2 – волнистость; H3 – шероховатость.

2. Шероховатость поверхности как микрогеометрическая характеристика

Одной из важнейших геометрических характеристик, определяющих эксплуатационные свойства детали, является шероховатость поверхности. Согласно ГОСТ Р 71448-2024 (ГОСТ 2789-73 действует до 1 января 2026 года) «Шероховатость поверхности. Параметры и характеристики», под шероховатостью понимают совокупность неровностей с относительно малыми шагами, образующих микрорельеф поверхности. Эти неровности оцениваются на базовой длине l. Как уже отмечалось, для шероховатости отношение шага неровностей к их высоте не превышает 50.

2.1. Влияние шероховатости на качество и долговечность деталей

Шероховатость поверхности оказывает комплексное и зачастую негативное влияние на качественные показатели работы деталей:

- В подвижных соединениях: Приводит к ускоренному износу. В начальный период работы (приработка) происходит интенсивное сминание и срезание наиболее высоких гребней микрорельефа. Образующиеся частицы износа попадают в смазочный материал, превращая его в абразивную суспензию и многократно ускоряя изнашивание сопряженных поверхностей.

- В неподвижных соединениях (с натягом): Уменьшает фактическую площадь контакта, что приводит к снижению коэффициента трения покоя и ослаблению статической прочности соединения. Под действием переменных нагрузок может возникать фреттинг-коррозия.

- Герметичность соединений: Высокая шероховатость уплотнительных поверхностей создает каналы для утечки рабочих жидкостей и газов, что нарушает герметичность.

- Коррозионная стойкость: Развитый микрорельеф увеличивает фактическую площадь поверхности, контактирующей с агрессивной средой. Во впадинах неровностей задерживается влага и загрязнители, что создает условия для развития очагов коррозии.

- Усталостная прочность: Впадины микрорельефа являются концентраторами напряжений. Под действием циклических нагрузок именно в этих впадинах зарождаются усталостные трещины, что значительно снижает предел выносливости детали.

3. Ключевые параметры и нормирование шероховатости

Для количественной оценки микрорельефа используется комплекс параметров, стандартизированных ГОСТ Р 71448-2024.

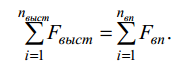

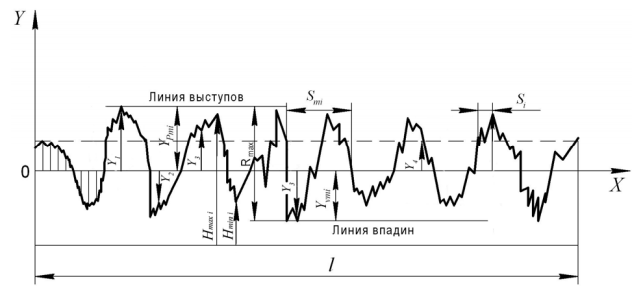

Для количественной оценки шероховатости в основном используют два высотных показателя: среднеарифметическое отклонение профиля Ra и средняя высота шероховатости Rz. Для их определения через кривую, описывающую профиль шероховатости, проводят прямую (рис. 3), которая делит выступы и впадины так, что сумма площадей выступов Fвыст равна сумме площадей впадин Fвп. Такая прямая называется средней линией.

Условие средней линии записывается формулой:

Рис. 3. Схематическое представление для определения параметров шероховатости поверхности детали.

3.1. Высотные параметры

Это наиболее часто используемая группа параметров, характеризующая неровности по высоте.

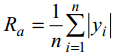

Среднеарифметическое отклонение профиля Ra: Сумма расстояний от средней линии до отдельных точек профиля yi, делённая на их количество, называется средним арифметическим отклонением профиля Ra:

и обозначается ![]()

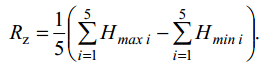

Высота неровностей профиля по десяти точкам Rz: Вторым высотным параметром шероховатости является средняя высота шероховатости Rz, определяемая как среднее расстояние между пятью точками выступов и пятью точками впадин:

На чертежах обозначается: ![]()

Параметры Ra и Rz имеют размерность в микрометрах и назначаются из геометрического ряда со знаменателем 2. Высотные параметры Ra и Rz являются основными при оценке шероховатости. Параметр Rz рекомендуется применять для поверхностей с большой (Rz > 20 мкм) и малой (Rz < 0,08 мкм) шероховатостью, а параметр Ra – для поверхностей со средней шероховатостью (0,08 < Ra <20 мкм). Это определяется техническими возможностями существующих методов и приборов для оценки параметров шероховатости.

Наибольшая высота неровностей профиля Rmax: Расстояние между линией выступов и линией впадин профиля на базовой длине. Этот параметр критичен для уплотнений и деталей, работающих в условиях контактной усталости.

3.2. Шаговые параметры

Эти параметры характеризуют расположение неровностей в горизонтальном направлении.

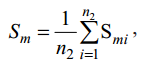

Средний шаг неровностей профиля Sm: Среднее значение шага неровностей по средней линии в пределах базовой длины.

где n2 – число шагов в пределах базовой длины; Smi – шаг неровностей профиля i-го участка, т. е. длина отрезка средней линии между одноименными точками профиля.

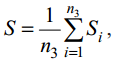

Средний шаг местных выступов профиля S: Среднее значение шага неровностей по вершинам в пределах базовой длины.

где n3 – число шагов неровностей профиля по вершинам в пределах базовой длины; Si – шаг местных выступов профиля, т. е. длина отрезка средней линии между проекциями на нее двух наивысших точек соседних выступов профиля.

Шаговые параметры S и Sm определяют взаимное расположение одноименных точек неровностей, а также форму микропрофиля. С увеличением S и Sm при неизменных высотных параметрах Ra, Rz микропрофиль становится более пологим. По мере уменьшения разницы между S и Sm профиль неровностей становится более однородным, т. е. регулярным.

3.3. Параметры формы неровностей

Относительная опорная длина профиля tp: Характеризует степень заполнения профиля металлом на заданном уровне сечения p. Это отношение суммы длин отрезков, отсекаемых на выступах профиля на уровне p, к базовой длине, выраженное в процентах.

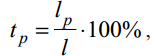

tp – это отношение опорной длины профиля lp к базовой длине l (%):

где lp – опорная длина профиля, которая определяется суммой длин отрезков, отсекаемых на заданном уровне р выступов профиля линией, параллельной средней линии в пределах базовой длины:

где Bi – длина отрезка, отсекаемого на выступе профиля; n4 – число отсекаемых выступов профиля.

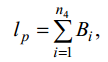

Графическое представление зависимости tp от уровня сечения p называется кривой опорной поверхности (кривая Аббота-Файрстоуна). Форма этой кривой даёт исчерпывающее представление о контактной жесткости и износостойкости поверхности (Рис. 4).

Рис. 4. Кривые опорных линий для профилей различной жесткости: а – жесткий профиль (например, после приработки или хонингования); б – профиль средней жесткости; в – «острый», малой жесткости профиль (например, после точения).

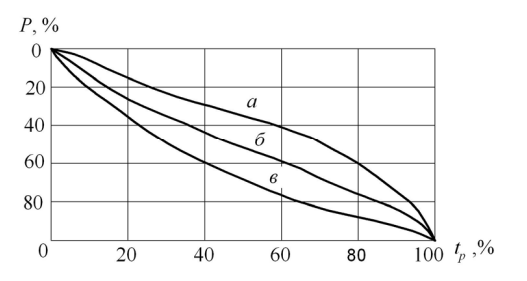

Как видно из Рис. 5, при одинаковых высотных параметрах (например, Ra), микропрофиль может иметь совершенно разную форму и, следовательно, оказывать разное влияние на эксплуатационные свойства. Жесткий профиль (в) с плоскими вершинами будет обладать высокой износостойкостью и контактной жесткостью, в то время как «острый» профиль (а) будет быстро изнашиваться.

Рис. 5. Микропрофили шероховатой поверхности с одинаковым Ra, но разной формой: а – малой жесткости; б – средней жесткости; в – жесткий.

4. Сравнительный Анализ Волнистости и Шероховатости

Для систематизации понимания различий между этими двумя типами неровностей, представим их ключевые характеристики в виде сравнительной таблицы.

| Характеристика | Волнистость | Шероховатость |

|---|---|---|

| Определение | Периодические неровности с большим шагом относительно высоты. | Неровности с малым шагом, образующие микрорельеф. |

| Основная причина возникновения | Низкочастотные вибрации и нестабильность системы «станок-инструмент-деталь». | Геометрия режущего инструмента, механизм стружкообразования, пластическая деформация. |

| Критерий (отношение l/H) | 51 < l/H ≤ 1000 | 0 < l/H ≤ 50 |

| Основное влияние на деталь | Вызывает шум, вибрацию, нарушает масляный клин в подшипниках, снижает точность. | Влияет на износ, усталостную прочность, коррозионную стойкость, герметичность, прочность посадок. |

| Основной нормирующий документ | ГОСТ Р 71448-2024 «Шероховатость поверхности. Параметры и характеристики» (параметры волнистости W*, также рассматриваются в рамках данного стандарта и смежных документов) | |

| Обозначение на чертежах | Обозначается знаком волнистости с указанием параметров (например, Wz). | Обозначается знаком шероховатости с указанием параметра и его значения (например, Ra 1,25). Регулируется ГОСТ 2.309-73. |

5. Методы контроля и измерения параметров поверхности

Оценка топографии поверхности может осуществляться качественными и количественными методами.

Качественные (сравнительные) методы основаны на визуальном и тактильном сравнении контролируемой поверхности с эталонными образцами шероховатости (ГОСТ 9378-93). Этот метод прост, не требует дорогостоящего оборудования и широко используется для оперативного контроля в цеховых условиях, особенно в ремонтном производстве. Однако он субъективен и дает лишь приблизительную оценку.

Количественные (инструментальные) методы основаны на непосредственном измерении параметров микронеровностей специальными приборами. Наибольшее распространение получили:

- Контактные методы: Щуповые приборы, такие как профилометры и профилографы. Их рабочий орган — тонкая алмазная игла — перемещается по поверхности, а ее вертикальные колебания преобразуются в электрический сигнал, который обрабатывается и выдает значение параметра (в профилометрах) или записывает график профиля (в профилографах). Современные приборы, такие как модели 201, 280, 171311, совмещают обе функции. Их преимущество — прямые измерения и соответствие стандарту. Недостаток — возможность повреждения очень мягких поверхностей.

- Бесконтактные (оптические) методы: Более современные методы, включающие интерферометрию, конфокальную микроскопию, лазерное сканирование. Они обладают высоким разрешением, не повреждают поверхность и позволяют получать трехмерную (3D) картину топографии. Эти методы незаменимы при контроле оптики, полупроводниковых пластин и прецизионных изделий.

Важно отметить, что исторически использовавшееся понятие «классов чистоты поверхности» (от 1 до 14), которое было отменено в 70-х годах прошлого века, в настоящее время не применяется в нормативной документации. Современные стандарты оперируют исключительно числовыми значениями конкретных параметров (Ra, Rz и др.).

6. Взаимосвязь точности обработки и шероховатости

Существует прямая технологическая зависимость между достижимой точностью размеров детали (квалитетом) и шероховатостью ее поверхности. Как правило, чем точнее обработка (меньше номер квалитета), тем меньше и высота микронеровностей. Для ориентировочного назначения параметра Ra в зависимости от квалитета точности IT можно использовать эмпирическую формулу:

![]()

Расчётные значения по этой зависимости сведены в таблицу 1.

Таблица 1. Рекомендуемая шероховатость поверхности (Ra) в зависимости от квалитета точности обработки

| Квалитет, IT | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Ra, мкм (не более) | 0,08 | 0,16 | 0,32 | 0,63 | 1,25 | 2,5 | 5 | 10 | 20 | 40 |

7. Технологическое обеспечение заданных параметров шероховатости

Выбор метода финишной обработки является ключевым фактором для получения требуемой топографии поверхности. Каждый метод имеет свои технологические возможности, преимущества и недостатки.

Таблица 2. Достижимые параметры шероховатости при различных видах механической обработки

| Параметр Ra, мкм | Параметр Rz, мкм | Метод обработки | Краткая характеристика и применение |

|---|---|---|---|

| 80…20 | 320…80 | Черновое точение, фрезерование | Предварительная обработка, снятие больших припусков. Поверхность грубая. |

| 10…2,5 | 40…10 | Чистовое точение, фрезерование | Получение окончательных размеров на неответственных поверхностях. |

| 5…1,25 | 20…6,3 | Развертывание, тонкое точение | Обработка отверстий, валов средней точности. |

| 2,5…0,63 | 10…3,2 | Черновое шлифование | Предварительная обработка после термообработки. |

| 1,25…0,16 | 6,3…0,8 | Чистовое шлифование | Финишная обработка валов, шеек, посадочных поверхностей под подшипники. |

| 0,32…0,04 | 1,6…0,2 | Притирка, хонингование | Обработка гильз цилиндров, прецизионных отверстий. Создание благоприятного микропрофиля. |

| 0,16…0,02 | 0,8…0,1 | Полирование, доводка | Обработка зеркал, измерительных поверхностей, плунжерных пар. Достижение высокой герметичности. |

| < 0,02 | < 0,1 | Суперфиниширование | Финишная обработка шеек коленвалов, дорожек качения подшипников для максимального ресурса. |

8. Интересные факты о топографии поверхности

- Идеальной гладкости не существует: Даже на атомарном уровне поверхность не является идеально плоской. Атомная структура и тепловые колебания создают собственный «рельеф».

- Эффект лотоса: Способность листьев лотоса отталкивать воду и самоочищаться обусловлена не химией, а сложной иерархической микро- и нано-топографией их поверхности.

- ✋ Тактильные ощущения: Человеческий палец способен ощущать неровности высотой в несколько микрометров. То, что мы воспринимаем как «гладкость», в основном определяется шероховатостью, а не волнистостью.

- Оптика и нанометры: Шероховатость поверхности зеркал для крупных телескопов или линз в лазерных системах нормируется и измеряется в нанометрах (1 нм = 0,001 мкм), так как даже такие неровности могут рассеивать свет и искажать изображение.

- ⚙️ Полезная шероховатость: Не всегда целью является минимальная шероховатость. Например, на стенках цилиндров двигателей внутреннего сгорания после хонингования создается специальная сетка рисок (микрорельеф), которая удерживает масло и обеспечивает смазку поршневых колец.

9. FAQ: Часто Задаваемые Вопросы

- В чем разница между Ra и Rz простыми словами?

- Представьте горный хребет. Ra — это как средняя высота всех точек (и вершин, и долин) относительно уровня моря. Этот параметр хорошо описывает общий характер рельефа. Rz — это среднее значение высоты пяти самых высоких пиков и глубины пяти самых глубоких ущелий. Этот параметр лучше покажет, есть ли в рельефе экстремальные, аномальные пики или впадины, даже если в среднем он довольно ровный. Rz важен там, где даже один высокий выступ может повредить сопряженную деталь.

- Почему не делать все поверхности максимально гладкими (с минимальным Ra)?

- Достижение очень низкой шероховатости (например, полирование) — это чрезвычайно дорогой и медленный процесс. В большинстве случаев такая гладкость не требуется и является экономически неоправданной. Более того, как упоминалось выше, для некоторых задач (удержание смазки) необходим определенный, а не минимальный уровень шероховатости.

- Как шероховатость влияет на адгезию (прилипание) краски или покрытия?

- Умеренная шероховатость увеличивает площадь поверхности и создает микрорельеф, за который механически «цепляется» покрытие. Это значительно улучшает адгезию. Слишком гладкая поверхность (полированная) приведет к плохому сцеплению и отслаиванию краски. Поэтому перед покраской поверхности часто специально придают шероховатость, например, с помощью пескоструйной обработки.

- Какой стандарт регламентирует обозначение шероховатости на чертежах?

- Обозначение параметров шероховатости на конструкторских чертежах выполняется в соответствии с ГОСТ 2.309-73 «Единая система конструкторской документации. Обозначения шероховатости поверхностей». Он определяет вид знаков, их расположение и правила указания параметров.

- Блестящая поверхность — это всегда гладкая поверхность?

- Не всегда. Блеск (зеркальность) определяется способностью поверхности отражать свет. Это зависит не только от высоты неровностей, но и от их формы и шага. Поверхность может иметь очень малую высоту неровностей (низкий Ra), но если они имеют пологий, волнообразный характер, она будет матовой. И наоборот, поверхность с более высоким Ra, но с мелкими и правильно ориентированными неровностями, может блестеть.

Заключение

Контроль и нормирование топографии поверхности, включая волнистость и шероховатость, являются неотъемлемой частью обеспечения качества в современном производстве. Эти характеристики — не просто абстрактные параметры, а ключевые факторы, определяющие износостойкость, усталостную прочность, герметичность и, в конечном счете, ресурс и надежность любой машины или механизма. Глубокое понимание причин возникновения этих неровностей, их влияния на эксплуатационные свойства и методов технологического обеспечения позволяет инженерам создавать конкурентоспособные и долговечные изделия. Дальнейшее развитие в этой области связано с переходом к комплексному анализу трехмерных (3D) параметров поверхности и созданием функционально-ориентированных топографий, специально спроектированных для решения конкретных трибологических задач.