Содержание страницы

- 1. DOOSAN Mynx: Фундамент силовой и высокопроизводительной обработки

- 2. DOOSAN DVF: Эра компактной и доступной 5-осевой обработки

- 3. DOOSAN укрощает титан: Технологии для обработки непокорных материалов

- 4. DooCell: Удобная и доступная автоматизация для вашего производства

- 5. Сравнение ключевых типов обрабатывающих центров DOOSAN

- 6. Интересные факты из мира ЧПУ и Doosan

- Заключение

История металлообработки — это летопись технологического прогресса человечества. От примитивных ручных инструментов до первых станков промышленной революции, путь к точности и производительности был долог и тернист. Настоящий переворот произошел в середине XX века с появлением станков с числовым программным управлением (ЧПУ), которые открыли эру автоматизации и невиданной ранее сложности изготавливаемых деталей. Сегодня, в эпоху Четвертой промышленной революции (Industry 4.0), требования к производству вышли на новый уровень: гибкость, скорость, высочайшая точность и полная интеграция в цифровые экосистемы предприятия стали не просто преимуществом, а необходимостью для выживания на рынке.

В авангарде этого движения находится компания Doosan Machine Tools (ныне известная как DN Solutions), южнокорейский гигант, чья история началась задолго до цифровой эпохи, но чьи инновации сегодня определяют будущее отрасли. Основываясь на десятилетиях опыта и непрерывных исследованиях, Doosan предлагает не просто станки, а комплексные технологические решения, способные удовлетворить запросы самых требовательных отраслей — от аэрокосмической до медицинской промышленности.

В этом подробном обзоре мы рассмотрим ключевые линейки обрабатывающих центров Doosan, раскроем их технологические преимущества и покажем на реальных примерах, как это оборудование решает сложнейшие производственные задачи, от силовой обработки жаропрочных сплавов до прецизионного изготовления 5-осевых моноколес.

1. DOOSAN Mynx: Фундамент силовой и высокопроизводительной обработки

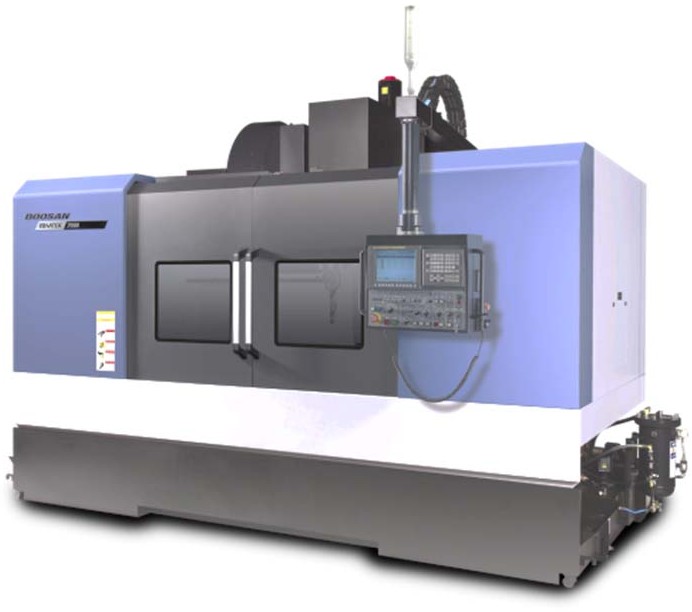

В мире металлообработки, где каждая минута простоя и каждый микрон отклонения имеют значение, выбор правильного оборудования сродни формированию состава элитной спортивной команды. Нужны не просто универсальные игроки, а узкоспециализированные профессионалы, способные показать максимальный результат в своей зоне ответственности. Когда речь заходит о тяжелой силовой обработке, требующей интенсивного съема материала и бескомпромиссной жесткости, на «поле» выходит ключевой игрок Doosan — серия вертикальных обрабатывающих центров Mynx.

Эти станки спроектированы не для деликатных финишных операций, а для настоящей «силовой борьбы» с самыми сложными материалами. Если ваше производство специализируется на изготовлении пресс-форм, штампов, компонентов для тяжелого машиностроения или энергетической отрасли, где обработка ведется с большим съемом припуска, то серия Mynx станет стратегическим выбором для достижения победы.

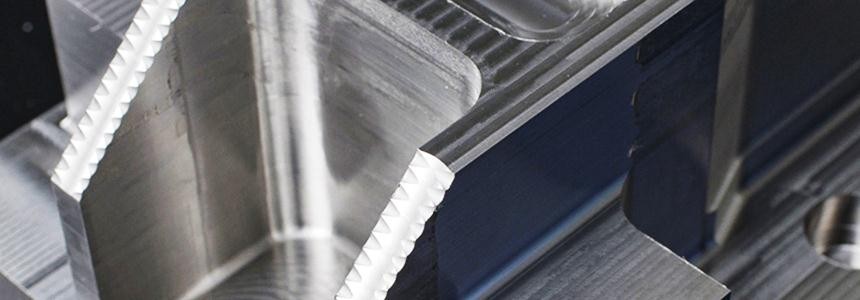

Рис. 1. Вертикальный обрабатывающий центр Doosan Mynx — синоним мощности и надежности.

Жесткость как основа точности и долговечности

Главное тактическое преимущество серии Mynx — это её конструкция. Инженеры Doosan сделали ставку на максимальную жесткость, которая является краеугольным камнем при работе с труднообрабатываемыми материалами, такими как легированные стали, титан (включая сплавы по ГОСТ 19807-91) и жаропрочные сплавы на основе никеля. Основа этой жесткости — цельнолитая станина из высококачественного чугуна Meehanite, спроектированная с помощью анализа конечных элементов (FEA) для оптимального распределения нагрузок и гашения вибраций.

Ключевая особенность Mynx — это применение коробчатых направляющих скольжения (box ways) по всем трем осям. В отличие от роликовых направляющих, которые превосходны для скоростной обработки, направляющие скольжения обладают значительно большей площадью контакта. Это обеспечивает превосходное демпфирование вибраций, возникающих при прерывистом резании или работе с большими диаметрами фрез. Результат — не только возможность работать на повышенных режимах резания без потери точности, но и значительное увеличение стойкости режущего инструмента. Геометрическая точность станка соответствует высоким классам по ГОСТ 22267-76, что гарантирует стабильность результатов на протяжении всего срока службы.

Многофункциональность и адаптивность линейки Mynx

Doosan понимает, что даже в рамках силовой обработки задачи могут сильно различаться. Поэтому серия Mynx предлагает широкую вариативность, позволяя «собрать» идеальную конфигурацию под конкретные производственные нужды. Эта гибкость охватывает ключевые узлы станка:

- Шпиндельный узел: Доступны варианты с частотой вращения от 6 000 до 12 000 об/мин и конусами ISO #40 (CAT40) и ISO #50 (CAT50). Для максимального крутящего момента на низких оборотах, что критично для сверления больших отверстий и силового фрезерования, предлагается двухступенчатый редуктор. Для более сбалансированных задач доступен высокоточный прямой привод.

- Рабочая зона: Габариты стола варьируются в широком диапазоне, с перемещением по оси X от 1200 мм до 2500 мм, что позволяет обрабатывать как средние, так и весьма крупные заготовки.

- Инструментальная система: В стандартную комплектацию входит система BIG-PLUS® (BBT). Эта система обеспечивает двойной контакт оправки «конус-торец», что кардинально повышает жесткость фиксации инструмента, улучшает повторяемость и позволяет достичь идеального контроля над вылетом, минимизируя биение.

Реальный опыт внедрения: проекты в Украине

Теоретические преимущества оборудования подтверждаются многолетней практикой его эксплуатации. Вот лишь несколько примеров успешного внедрения станков Mynx на промышленных предприятиях Украины:

На инструментальном участке одного из ведущих сталелитейных заводов в Запорожье был установлен станок DOOSAN Mynx 7500 (конус #40). Его основной задачей стало изготовление сложной литейной оснастки из серого чугуна. Оборудование, работая в интенсивном режиме, уже более 8 лет функционирует без сбоев, демонстрируя выдающуюся надежность.

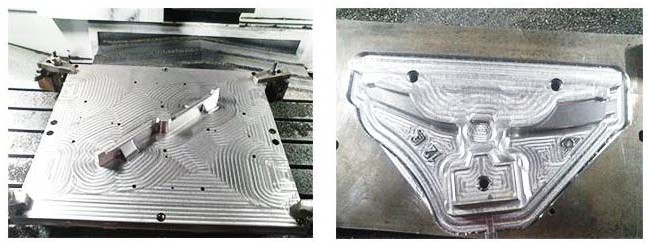

Рис. 2. Станок DOOSAN Mynx 7500 (конус #40), успешно эксплуатируемый на украинском предприятии.

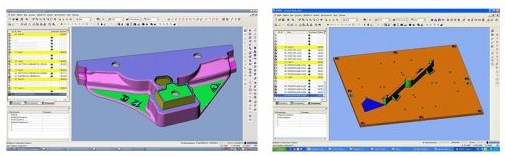

Для разработки управляющих программ была задействована передовая CAM-система ESPRIT, которая позволила рассчитать оптимальные траектории ProfitMilling для обработки сложных 3D-поверхностей. В сочетании с высокопроизводительным инструментом от TaeguTec (черновые фрезы CHASE2FEED и чистовые FINEBALL) удалось достичь впечатляющих результатов: время обработки сократилось в 3-4 раза по сравнению с устаревшим технологическим процессом, при одновременном значительном повышении точности и качества поверхности.

Рис. 3. Примеры обработанных деталей и их 3D-модели, демонстрирующие сложность решаемых задач.

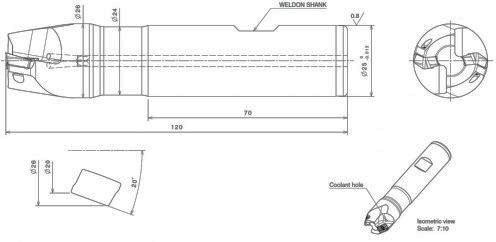

На другом машиностроительном предприятии была запущена линия из нескольких центров Mynx 5400/50 (конус #50) для серийного производства корпусных деталей насосов в круглосуточном режиме (24/7). Ключевыми операциями были сверление и растачивание глубоких отверстий. Для обеспечения максимальной производительности и стойкости инструмента станки были оснащены опцией подачи СОЖ высокого давления (70 бар) через шпиндель. Эта опция гарантирует эффективный отвод стружки из зоны резания и охлаждение режущей кромки, что критически важно при глубоком сверлении.

Рис. 4. Станок DOOSAN Mynx 5400/50 с конусом ISO #50, предназначенный для тяжелых режимов.

Для одной из специфических операций — изготовления заходной фаски 20° под запрессовку втулок — была спроектирована и изготовлена специальная фасочная фреза TaeguTec с механическим креплением пластин. Этот пример подчеркивает комплексный подход, где оборудование, инструмент и технология работают в синергии для достижения наилучшего результата.

Рис. 5. Детали насоса, серийно производимые на обрабатывающих центрах Mynx.

Рис. 6. Специальная фасочная фреза TaeguTec, разработанная под конкретную задачу.

2. DOOSAN DVF: Эра компактной и доступной 5-осевой обработки

Современное производство все чаще сталкивается с деталями сложной пространственной формы: турбинные лопатки, моноколеса, медицинские имплантаты, сложные элементы пресс-форм. Традиционный подход с несколькими переустановками детали на 3-осевых станках — это не только огромная трата времени, но и источник накопления погрешностей. Каждая новая установка снижает итоговую точность. Отвечая на этот вызов, инженеры Doosan Machine Tools разработали революционную линейку оборудования — компактные 5-осевые вертикальные обрабатывающие центры серии DVF.

Эти станки стали настоящим прорывом, сделав сложную 5-осевую технологию доступной для широкого круга предприятий. Они идеально подходят для выполнения как позиционной 5-сторонней обработки (3+2), так и полноценной одновременной 5-осевой контурной обработки, позволяя изготовить деталь любой сложности за один раз.

Ключевые возможности и модели серии DVF

Линейка DVF представлена двумя основными моделями, каждая из которых нацелена на свой сегмент задач:

DVF 5000: Универсальность и скорость

Младшая модель, DVF 5000, является идеальным решением для производств, переходящих на 5-осевую технологию. Она оснащена высокоскоростным шпинделем с прямым приводом (18 000 об/мин, конус BT40) и современной системой ЧПУ FANUC 31i-B5, которая обеспечивает все необходимые функции для плавной и точной интерполяции по пяти осям. Встроенный наклонно-поворотный стол диаметром 500 мм (опционально 630 мм) имеет уникальную конструкцию с боковой поддержкой, что позволяет выдерживать нагрузку до 400 кг без провисания и потери точности. Такая конструкция минимизирует помехи при обработке и обеспечивает отличный доступ к детали.

Рис. 7. Компактный 5-осевой вертикальный обрабатывающий центр DVF 5000.

DVF 8000: Мощь и крупногабаритная обработка

Старшая модель, DVF 8000, создана для обработки крупных и тяжелых заготовок. Она обладает более мощной и жесткой конструкцией: ось Y приводится в движение двумя шарико-винтовыми парами (ШВП) и двумя серводвигателями, а наклонная ось A управляется двумя приводами для максимальной стабильности. Поворотная ось C оснащена прямым приводом (DDM), обеспечивающим высокую скорость и точность позиционирования. Увеличенный поворотный стол диаметром 800 мм способен выдерживать нагрузку до 1400 кг, открывая возможности для обработки деталей, ранее доступных только на гораздо более крупных и дорогих станках.

Рис. 8. 5-осевой вертикальный обрабатывающий центр DVF 8000 для тяжелых и крупных деталей.

Часто задаваемые вопросы о серии DVF

- Вопрос: Насколько сложно автоматизировать станки DVF для безлюдного производства?

- Ответ: Серия DVF изначально проектировалась с прицелом на автоматизацию. Станки могут поставляться «Automation Ready» и легко интегрируются с различными системами, включая фирменное устройство автоматической смены паллет (AWC — Auto Work Changer). Для модели DVF 5000 доступна система на 8 паллет, что позволяет организовать полностью автоматизированную работу в течение всей смены или даже в ночное время.

- Вопрос: Какова емкость инструментального магазина?

- Ответ: Гибкость — ключ к успеху. Стандартная комплектация DVF 5000 включает магазин на 30 инструментов, но опционально доступны варианты на 40, 60, 90 и даже 120 позиций. Модель DVF 8000 стандартно поставляется с магазином на 40 инструментов с возможностью расширения до 120. Это позволяет хранить весь необходимый инструмент для обработки самых сложных деталей без необходимости ручной смены.

- Вопрос: Как обеспечивается долговременная точность станка?

- Ответ: Doosan уделяет огромное внимание термической стабильности. В стандартную комплектацию входит интеллектуальная система термокомпенсации, которая с помощью множества датчиков, расположенных в критических узлах (станина, колонна, шпиндельная бабка), отслеживает температурные изменения и вносит корректировки в реальном времени. Это минимизирует влияние тепловых расширений на точность обработки. Кроме того, использование роликовых направляющих качения обеспечивает высокую жесткость и скорость перемещений без ущерба для точности.

- Вопрос: Насколько эффективно организовано удаление стружки?

- Ответ: Безупречно. Система из 12 сопел подачи СОЖ, направленных в зону резания, эффективно вымывает стружку со всех сторон заготовки. Объемный бак для СОЖ и конвейер для удаления стружки (опция) обеспечивают бесперебойную работу даже при интенсивном съеме материала. Магазин инструментов надежно защищен специальным затвором от попадания стружки.

- Вопрос: Можно ли установить станок DVF в цехе с ограниченным пространством?

- Ответ: Абсолютно. Компактный дизайн — одно из главных преимуществ серии. Площадь, занимаемая моделью DVF 5000, составляет всего 2,700 х 2,205 мм, а DVF 8000 – 4,097 х 3,188 мм. Это позволяет интегрировать передовые 5-осевые технологии даже в условиях дефицита производственных площадей.

3. DOOSAN укрощает титан: Технологии для обработки непокорных материалов

Титан — металл будущего. Его уникальное сочетание высокой прочности, малого веса и исключительной коррозионной стойкости делает его незаменимым в аэрокосмической отрасли, медицине (имплантаты, хирургические инструменты), автомобилестроении и химической промышленности. Когда пассажирский самолет поднимается в небо, его безопасность во многом обеспечивают тонны титановых компонентов в конструкции планера и двигателей. Однако за этими выдающимися эксплуатационными свойствами скрывается и обратная сторона медали — титан является одним из самых сложных материалов для механической обработки.

Рис. 9. Сложнопрофильная деталь из титанового сплава, требующая специального подхода к обработке.

«Крепкий орешек»: вызовы при обработке титана

Для оператора станка с ЧПУ задача по обработке титановой заготовки — это настоящий вызов. Основные сложности заключаются в следующем:

- Низкая теплопроводность: В отличие от стали, титан очень плохо отводит тепло. В результате, до 80% тепла, выделяемого при резании, концентрируется на режущей кромке инструмента, приводя к его катастрофически быстрому износу.

- Химическая активность: При высоких температурах титан вступает в реакцию с материалом инструмента, вызывая налипание и образование нароста, что ухудшает качество поверхности и может привести к сколу кромки.

- Склонность к вибрациям: Низкий модуль упругости титана способствует возникновению вибраций («звона») при резании, что также ведет к выкрашиванию режущей кромки и получению неточной геометрии.

- Высокая прочность: Высокое сопротивление резанию требует от станка огромной жесткости и высокого крутящего момента на шпинделе.

Неправильный выбор режимов резания или использование недостаточно жесткого оборудования приводит к браку, поломке дорогостоящего инструмента и значительным финансовым потерям. Нужна «золотая середина» между производительностью и стойкостью, и найти ее можно только при помощи специализированного оборудования. И здесь Doosan предлагает целый арсенал решений.

Арсенал DOOSAN для победы над титаном

Doosan — один из немногих производителей в мире, предлагающий широкий спектр станков, специально адаптированных для эффективной и стабильной обработки титановых сплавов. В зависимости от задачи, можно выбрать оптимальную конфигурацию:

Для тяжелых черновых операций:

Фрезерные центры MYNX: Как уже упоминалось, их сверхжесткая конструкция с коробчатыми направляющими, мощный шпиндель с конусом ISO #50 и двухступенчатым редуктором — это идеальное сочетание для силового фрезерования титана на низких скоростях, но с большой глубиной резания.

Рис. 10. Фрезерный обрабатывающий центр MYNX, готовый к тяжелым режимам резания титана.

Для высокоскоростных и чистовых операций:

Вертикальные центры DNM 6700: Эти станки оснащены шпинделем с прямым приводом (до 12 000 об/мин, опционально до 20 000) и роликовыми направляющими, что обеспечивает высокую скорость и превосходное качество поверхности. Они идеально подходят для чистовых и получистовых проходов, где важна динамика и точность.

Рис. 11. Вертикальный обрабатывающий центр DNM 6700, сочетающий скорость и точность.

Все обрабатывающие центры Doosan стандартно оснащаются системой двойного зажима BigPlus®, которая обеспечивает непревзойденную жесткость крепления инструмента — критически важный параметр при обработке титана.

Рис. 12. Схема инструментальной оправки BigPlus®, обеспечивающей двойной контакт.

Для сложных контурных деталей:

5-координатные центры VC 630/5AX: Идеальный выбор для аэрокосмических и медицинских деталей. Эти станки позволяют обработать сложную деталь со всех сторон за один установ, избегая погрешностей перебазирования и обеспечивая максимальную точность.

Рис. 13. 5-координатный обрабатывающий центр VC 630/5АХ для комплексной обработки.

Для многозадачной обработки:

Токарно-фрезерные станки PUMA SMX: Эти многофункциональные центры объединяют возможности токарного и фрезерного станков, позволяя выполнять точение, фрезерование, сверление и нарезание резьбы на одной машине. Это идеальное решение для сложных деталей типа валов или корпусов с большим количеством разнонаправленных элементов.

Рис. 14. Высокоточный токарно-фрезерный станок серии SMX.

Интеллектуальная система управления FANUC Smart Machine Control, используемая на станках Doosan, обладает функцией адаптивного контроля подачи. Она в реальном времени отслеживает нагрузку на шпиндель и автоматически корректирует скорость подачи, предотвращая перегрузки и поломку инструмента. Это позволяет быстрее найти оптимальные режимы и значительно повысить стабильность процесса при обработке титана.

4. DooCell: Удобная и доступная автоматизация для вашего производства

«Автоматизация — это слишком дорого и сложно для нашего небольшого производства». Этот стереотип прочно укоренился в сознании многих руководителей. Мысли о сложных роботах, длительной интеграции и огромных инвестициях часто заставляют откладывать модернизацию «на потом». Но в современных реалиях, с дефицитом квалифицированных кадров и растущими требованиями к производительности, «потом» может не наступить.

Doosan ломает эти стереотипы, предлагая элегантное и доступное решение — роботизированную ячейку DooCell. Это не просто робот, а готовый, предварительно сконфигурированный комплекс, разработанный специально для автоматизации загрузки-выгрузки деталей на токарных и фрезерных станках Doosan.

Рис. 15. Автоматизация производства с помощью роботизированной ячейки DooCell.

Большая польза при малых габаритах

DooCell имеет модульную конструкцию, что позволяет быстро установить и запустить его даже в условиях ограниченного цехового пространства. Система может обслуживать от одного до трех станков Doosan, создавая гибкую производственную ячейку.

Стандартный состав ячейки DooCell:

- 1–3 станка DOOSAN (новые или существующие).

- Робот-манипулятор (обычно FANUC M10iA или M20iA).

- Многоярусный накопитель заготовок (контейнер) с 3–6 выдвижными ящиками.

- Программное обеспечение для интуитивно понятного программирования робота.

- Система безопасности, включая световые завесы и защитное ограждение с электронной блокировкой.

- Человеко-машинный интерфейс (HMI) в виде 12-дюймовой сенсорной панели.

Рис. 16. Робот DooCell в процессе загрузки заготовки в станок.

Процесс работы предельно прост: оператор загружает паллеты в накопителе заготовками и забирает готовые детали. Все остальное робот делает сам: открывает/закрывает дверь станка, забирает заготовку из накопителя, устанавливает ее в патрон или приспособление, а после окончания цикла обработки забирает готовую деталь и помещает ее в ячейку для готовой продукции. Это позволяет станку работать непрерывно, без остановок на ручную загрузку, что значительно увеличивает коэффициент его использования (OEE) и снижает себестоимость продукции.

Система захватов робота (грипперов) проектируется под конкретную деталь заказчика и может быть быстросменной, что обеспечивает легкую переналадку на новую номенклатуру. DooCell — это ваш первый и самый эффективный шаг на пути к «безлюдному» производству и повышению конкурентоспособности.

5. Сравнение ключевых типов обрабатывающих центров DOOSAN

Чтобы помочь вам лучше сориентироваться в многообразии предложений Doosan, мы подготовили сравнительную таблицу, в которой отражены ключевые особенности, преимущества и области применения основных типов фрезерных обрабатывающих центров.

| Тип станка | Ключевые модели | Основное применение | Главное преимущество | Типичные отрасли |

|---|---|---|---|---|

| Вертикальный ОЦ (силовой) | Mynx Series | Тяжелая и черновая обработка, большой съем материала, обработка труднообрабатываемых сталей. | Максимальная жесткость (коробчатые направляющие), высокое демпфирование вибраций, высокий крутящий момент. | Производство пресс-форм и штампов, тяжелое машиностроение, энергетика. |

| Вертикальный ОЦ (скоростной) | DNM Series | Высокоскоростная обработка алюминия и сталей, чистовые и получистовые операции, серийное производство. | Высокая скорость перемещений и вращения шпинделя, точность, универсальность. | Автомобильная промышленность, приборостроение, общее машиностроение. |

| 5-осевой вертикальный ОЦ | DVF, VC Series | Обработка сложных пространственных деталей за один установ. | Сокращение времени цикла, повышение точности (нет переустановок), возможность обработки сложных контуров. | Аэрокосмическая промышленность, медицина, турбомашиностроение. |

| Горизонтальный ОЦ | DHF, HM, HP Series | Крупносерийное и массовое производство, автоматизированные линии. | Высокая производительность (смена паллет), отличный отвод стружки, возможность многосторонней обработки. | Автомобильная промышленность, производство гидравлики, двигателестроение. |

| Токарно-фрезерный ОЦ | PUMA SMX Series | Полная обработка сложных деталей типа «вал» или «корпус» за один установ. | Технология «Done-in-One», максимальная концентрация операций, высочайшая точность. | Аэрокосмическая, нефтегазовая, оборонная промышленность. |

6. Интересные факты из мира ЧПУ и Doosan

- Наследие длиной в век: Компания, которую мы знаем как DN Solutions (Doosan Machine Tools), имеет корни, уходящие в 1896 год. Этот огромный опыт позволяет сочетать традиции качества с самыми передовыми инновациями.

- От пива до станков: Одним из направлений бизнеса корпорации Doosan долгое время было производство пива. Этот диверсифицированный подход позволил компании пережить множество экономических кризисов и инвестировать в высокотехнологичные разработки.

- Первая в мире: Первая в мире роботизированная производственная линия была запущена на заводе General Motors в 1961 году. Сегодня роботизированные ячейки, такие как DooCell, делают эту технологию доступной каждому.

- Точность на грани фантастики: Современные прецизионные станки с ЧПУ способны обеспечивать точность позиционирования в 1-2 микрона (0,001-0,002 мм). Для сравнения, толщина человеческого волоса составляет около 50-70 микрон.

- Собственное производство: Doosan — одна из немногих компаний, которая использует собственные крупногабаритные станки (модели DCM, DBC) для производства компонентов для своего же оборудования. Это лучший показатель уверенности в качестве и надежности собственной продукции.

Заключение

Мир меняется, и вместе с ним меняются требования к промышленному производству. Гибкость, автоматизация, цифровизация и способность работать со сложными материалами — вот ключевые факторы успеха в XXI веке. Обзор модельного ряда станков Doosan (DN Solutions) наглядно демонстрирует, что компания предлагает не просто отдельные единицы оборудования, а целостную, продуманную экосистему для решения любых производственных задач.

От непревзойденной мощи и жесткости станков серии Mynx для силовой обработки до революционной доступности 5-осевой технологии в серии DVF; от специализированных решений для «укрощения» титана до интеллектуальных программных пакетов, таких как EOP, и простых в интеграции роботизированных ячеек DooCell — Doosan предоставляет полный набор инструментов для построения эффективного, прибыльного и конкурентоспособного производства.