Содержание страницы

- 1. Физические основы и принципы вихретокового метода

- 2. Методология и технологический процесс контроля

- 3. Факторы, влияющие на чувствительность и точность метода

- 4. Преимущества и недостатки вихретокового контроля

- 5. Сравнительная таблица методов неразрушающего контроля

- 6. Классификация и применение вихретоковых преобразователей (ВТП)

- 7. Обзор оборудования для вихретоковой дефектоскопии

- Интересные факты по теме

- Заключение

Неразрушающий контроль (НК) является краеугольным камнем современной промышленной безопасности и обеспечения качества. Среди множества его методов вихретоковая дефектоскопия занимает особое место благодаря своей скорости, точности и универсальности при работе с электропроводящими материалами. Основы этого метода были заложены еще в 1831 году Майклом Фарадеем, открывшим явление электромагнитной индукции. Однако практическое применение для дефектоскопии началось в середине XX века, во многом благодаря работам немецкого ученого Фридриха Фёрстера. Сегодня вихретоковый метод, регламентированный в том числе международными и национальными стандартами, такими как ГОСТ Р ИСО 15549-2009 «Контроль неразрушающий. Контроль вихретоковый. Основные положения», является неотъемлемой частью технологических процессов в авиастроении, энергетике, металлургии и многих других отраслях.

1. Физические основы и принципы вихретокового метода

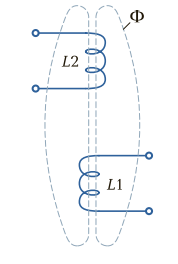

Чтобы понять суть вихретоковой дефектоскопии, представим базовый электромагнитный эксперимент. Если расположить две катушки индуктивности L1 и L2 в непосредственной близости (подобно трансформатору без общего сердечника) и пропустить через первую катушку L1 переменный электрический ток, то создаваемое ею переменное магнитное поле будет пронизывать витки второй катушки L2. Согласно закону Фарадея, это изменение магнитного потока Ф приведет к возникновению (индуцированию) во второй катушке электродвижущей силы (ЭДС), что можно зафиксировать измерительным прибором. Величина этой ЭДС напрямую зависит от силы тока в первой катушке и их взаимного расположения.

Рис. 1. Фундаментальный принцип электромагнитной индукции между двумя катушками L1 и L2: Ф — переменный магнитный поток, создаваемый катушкой L1 и индуцирующий ЭДС в катушке L2.

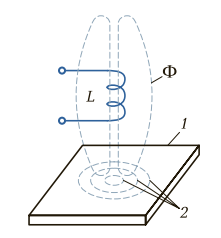

В контексте вихретокового контроля роль второй катушки берет на себя сам контролируемый объект — например, металлическая пластина 1. Катушка дефектоскопа (вихретоковый преобразователь, ВТП), по которой протекает переменный ток, создает первичное переменное магнитное поле. Это поле, проникая в поверхностный слой металла, индуцирует в нем замкнутые вихревые токи 2 (также известные как токи Фуко), как показано на рисунке 2.

Эти вихревые токи, в свою очередь, генерируют собственное, вторичное магнитное поле, которое по правилу Ленца всегда направлено навстречу первичному полю, ослабляя его. Измерительная обмотка в датчике регистрирует именно это результирующее поле. Любое изменение в траектории, плотности или глубине протекания вихревых токов — вызванное дефектом (трещиной, порой, включением), изменением толщины объекта или его электрофизических свойств — немедленно изменяет параметры вторичного магнитного поля. Это изменение фиксируется прибором как изменение амплитуды и фазы сигнала, что позволяет судить о наличии и характере несплошности.

Рис. 2. Схема генерации вихревых токов в контролируемом объекте: 1 — электропроводящий объект (металлическая пластина); 2 — индуцированные вихревые токи; L — катушка индуктивности преобразователя; Ф — первичное магнитное поле.

2. Методология и технологический процесс контроля

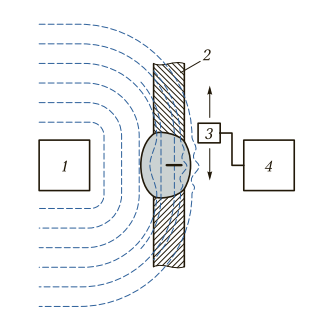

Процедура контроля сварного соединения методом вихретоковой дефектоскопии представляет собой четко структурированный процесс, каждый этап которого критически важен для получения достоверных результатов. Рассмотрим его подробнее на примере схемы, изображенной на рисунке 3.

Рис. 3. Принципиальная схема организации контроля сварного шва методом ВТК (стрелками показаны направления сканирования): 1 — полезадающая система (ВТП); 2 — контролируемое сварное соединение; 3 — измерительный датчик (может быть совмещен с системой 1); 4 — регистрирующий и анализирующий прибор.

Процесс контроля включает в себя следующие ключевые операции:

- Подготовка поверхности и визуальный осмотр. Перед началом инструментального контроля проводится тщательный внешний осмотр сварного соединения. Цель этого этапа — выявить и устранить грубые наружные дефекты (брызги металла, грубую чешуйчатость, подрезы), а также очистить поверхность от загрязнений, окалины и покрытий, которые могут препятствовать плотному прилеганию датчика и создавать ложные сигналы. Качество подготовки поверхности напрямую влияет на стабильность зазора и, как следствие, на точность всего контроля.

- Настройка оборудования и калибровка. Полезадающая система 1 (вихретоковый преобразователь) устанавливается на контролируемое сварное соединение 2. Оператор настраивает параметры дефектоскопа (частоту тока возбуждения, усиление, фазу) на основе стандартного образца с искусственными дефектами, имитирующими реальные несплошности. Этот этап гарантирует, что чувствительность прибора соответствует требованиям нормативной документации.

- Сканирование и сбор данных. Оператор перемещает датчик 3 вдоль или поперек сварного шва с заданной скоростью и траекторией. В процессе сканирования прибор 4 непрерывно регистрирует изменения электромагнитного поля. Современные дефектоскопы отображают сигнал в реальном времени на экране в виде амплитудно-фазовой годограммы, что позволяет оператору немедленно реагировать на аномалии.

- Расшифровка и оценка качества. Полученные данные (сигналы от дефектов) анализируются. По амплитуде и фазе сигнала оператор может судить о типе, размере и глубине залегания дефекта. На основе этого анализа составляется заключение о качестве сварного соединения в соответствии с критериями отбраковки.

3. Факторы, влияющие на чувствительность и точность метода

Эффективность вихретоковой дефектоскопии зависит от множества факторов. Пренебрежение любым из них может привести к пропуску дефекта или, наоборот, к ложной отбраковке качественного изделия.

- Зазор (Lift-off): Это один из самых критических параметров. Чувствительность метода экспоненциально падает с увеличением зазора между датчиком и поверхностью объекта. Даже незначительное изменение расстояния из-за шероховатости или неровности поверхности вызывает сильные помехи. На практике, допустимый максимальный зазор редко превышает 2 мм.

- Скин-эффект: Вихревые токи концентрируются в поверхностном слое материала. Глубина их проникновения (δ) зависит от частоты тока (f), удельного электрического сопротивления (ρ) и магнитной проницаемости (μ) материала. Она описывается формулой: δ ≈ 503 * √(ρ / (μ * f)). Таким образом, для выявления поверхностных дефектов используют высокие частоты, а для подповерхностных — низкие. Это ограничивает максимальную глубину контроля.

- Структурная неоднородность: Этот фактор особенно сильно проявляется при контроле сварных швов. Сам металл шва, зона термического влияния и основной металл имеют разную микроструктуру, а следовательно, и разные электромагнитные свойства. Эти локальные изменения создают мощный «структурный шум», на фоне которого сложно выделить полезный сигнал от дефекта. Именно поэтому метод пока не нашел массового применения для контроля сварных швов сталей, но успешно используется для более однородных материалов.

- Геометрия объекта: Форма и размеры контролируемого изделия, а также его расположение относительно датчика, оказывают существенное влияние на распределение вихревых токов и, соответственно, на результаты контроля.

Несмотря на ограничения, метод позволяет уверенно обнаруживать поверхностные и подповерхностные трещины высотой 0,1–0,2 мм и протяженностью более 1 мм, расположенные на глубине до 1-2 мм в зависимости от материала и частоты контроля.

4. Преимущества и недостатки вихретокового контроля

Как и любой метод НК, ВТК имеет свои сильные и слабые стороны, определяющие область его наиболее эффективного применения.

Преимущества:

- ✅ Высокая чувствительность к поверхностным и подповерхностным дефектам типа трещин.

- ✅ Высокая производительность благодаря бесконтактному способу и возможности автоматизации процесса.

- ✅ Безопасность: метод не требует использования ионизирующего излучения или вредных химических веществ.

- ✅ Многофункциональность: помимо дефектоскопии, метод используется для измерения толщины непроводящих покрытий, электропроводности материалов, толщины стенок труб и листов.

- ✅ Работа через покрытия: ВТК позволяет проводить контроль через тонкий слой краски или гальванического покрытия, что исключает необходимость их удаления.

Недостатки:

- ❌ Ограниченность применения: Метод применим только к электропроводящим материалам.

- ❌ Малая глубина контроля: Эффективен в основном для дефектов, выходящих на поверхность или залегающих на небольшой глубине.

- ❌ Высокая чувствительность к помехам: Результаты сильно зависят от зазора, состояния поверхности, структурной неоднородности и геометрии объекта.

- ❌ Сложность расшифровки сигналов: Требуется высокая квалификация оператора для правильной интерпретации результатов, особенно на сложных объектах.

- ❌ Трудность выявления объемных дефектов и дефектов, плоскость которых параллельна поверхности.

5. Сравнительная таблица методов неразрушающего контроля

Для лучшего понимания места ВТК в системе НК, сравним его с другими распространенными методами.

| Параметр | Вихретоковый (ВТК) | Ультразвуковой (УЗК) | Магнитопорошковый (МПК) | Рентгенографический (РК) |

|---|---|---|---|---|

| Принцип действия | Анализ взаимодействия внешнего ЭМ-поля с вихревыми токами в объекте. | Анализ распространения упругих волн (ультразвука) в материале. | Выявление полей рассеяния над дефектами с помощью ферромагнитного порошка. | Анализ ослабления проникающего ионизирующего излучения. |

| Основные выявляемые дефекты | Поверхностные и подповерхностные трещины, коррозия. | Внутренние (объемные и плоскостные) дефекты: непровары, поры, трещины. | Поверхностные и подповерхностные трещины в ферромагнитных материалах. | Объемные дефекты: поры, шлаковые включения, непровары. |

| Глубина контроля | Малая (до нескольких мм). | Большая (до нескольких метров). | Малая (до 2-3 мм). | Ограничена толщиной объекта. |

| Требования к поверхности | Высокие. Поверхность должна быть чистой и гладкой. | Высокие. Требуется контактная жидкость, шероховатость ограничена. | Высокие. Требуется очистка от покрытий. | Низкие. |

| Производительность | Очень высокая, легко автоматизируется. | Средняя, зависит от ручного сканирования. | Средняя. | Низкая (требуется экспозиция и проявка). |

| Безопасность | Полностью безопасен. | Безопасен. | Требуется работа с химикатами. | Требует мер радиационной безопасности. |

6. Классификация и применение вихретоковых преобразователей (ВТП)

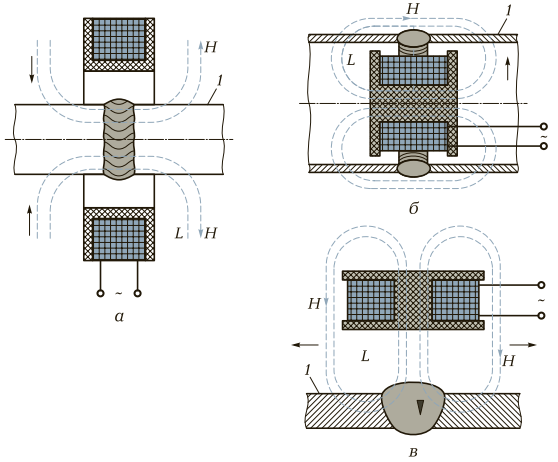

Ключевым элементом любого вихретокового дефектоскопа является преобразователь (ВТП), который выполняет функцию и генерации поля, и его измерения. Конструкция ВТП определяет область применения прибора.

Рис. 4. Базовые типы вихретоковых преобразователей (стрелками показаны направления распространения ЭМ-волн): (а) — наружный проходной; (б) — внутренний проходной; (в) — накладной. 1 — контролируемый объект; L — катушка индуктивности; Н — вектор напряженности магнитного поля.

- Наружные проходные ВТП (Рис. 4, а): В этих системах катушка охватывает контролируемый объект. Они идеальны для высокоскоростного автоматизированного контроля протяженных изделий с постоянным сечением (трубы, прутки, проволока) и мелких деталей (ролики подшипников, болты). Производительность контроля проволоки может достигать 50 м/с, а для труб и прутков — до 3 м/с (ограничена механикой).

- Внутренние проходные ВТП (Рис. 4, б): Здесь катушка вводится внутрь полого объекта. Основное применение — контроль внутренней поверхности труб (например, в теплообменниках), а также различных отверстий.

- Накладные ВТП (Рис. 4, в): Самый универсальный тип. Катушка торцом прикладывается к поверхности. Это позволяет контролировать листовые материалы, сварные швы, детали сложной формы и крупногабаритные объекты. Для повышения чувствительности и локализации зоны контроля накладные ВТП часто оснащаются ферритовыми сердечниками, которые концентрируют магнитный поток.

7. Обзор оборудования для вихретоковой дефектоскопии

Парк приборов для ВТК чрезвычайно широк: от простых портативных устройств до сложных автоматизированных систем. Исторически в отечественной практике широко применялись такие модели, как ИПП-1М (для контроля прутков), ИДП-1 (для проволоки), ЭЗТМ (для ферромагнитных труб), а также универсальные дефектоскопы серий ВД и ДНМ. Эти приборы заложили основу для развития метода в стране.

Современные дефектоскопы представляют собой цифровые комплексы, обладающие рядом преимуществ:

- Многочастотный режим: Позволяет одновременно анализировать объект на разных глубинах и отстраиваться от мешающих факторов (например, зазора).

- Цифровая обработка сигнала: Обеспечивает высокую точность, стабильность и возможность программной фильтрации шумов.

- Визуализация на импедансной плоскости: Наглядное представление сигнала в виде амплитудно-фазовой диаграммы, что значительно упрощает расшифровку.

- Архивация данных: Возможность сохранения результатов контроля, настроек и протоколов для последующего анализа и документирования.

Мировым лидером в разработке вихретокового оборудования исторически является Институт Фёрстера (Германия), чьи приборы серий Defectometer и Circograph стали отраслевым стандартом для контроля труб, прутков и проволоки по всему миру.

Интересные факты по теме

- Имя из Франции: Вихревые токи также называют «токами Фуко» в честь французского физика Леона Фуко, который открыл и подробно описал их в 1851 году.

- Индукционная плита: На том же физическом принципе работают современные индукционные кухонные плиты. Катушка под стеклокерамической поверхностью создает переменное магнитное поле, которое наводит вихревые токи в дне металлической посуды, разогревая её.

- Сортировка металлов: Вихретоковые приборы (вихретоковые структуроскопы) могут использоваться для быстрой сортировки металлов и сплавов по маркам, так как каждый сплав имеет свою уникальную удельную электропроводность.

- Безопасность в аэропортах: Арочные металлодетекторы в аэропортах работают по схожему принципу, реагируя на искажение электромагнитного поля, вносимое металлическими предметами.

Заключение

Вихретоковая дефектоскопия — это мощный и динамично развивающийся метод неразрушающего контроля. Несмотря на свои ограничения, связанные в основном с малой глубиной проникновения и чувствительностью к структурным неоднородностям, он незаменим для задач высокоскоростного обнаружения поверхностных дефектов в токопроводящих материалах. Будущее метода связано с развитием вихретоковых матриц (array-преобразователей), позволяющих сканировать большие площади за один проход, а также с внедрением алгоритмов искусственного интеллекта для автоматической классификации дефектов и подавления шумов. Это открывает новые горизонты для применения ВТК в самых ответственных отраслях промышленности, повышая надежность и безопасность эксплуатации технических объектов.